Académique Documents

Professionnel Documents

Culture Documents

Plantilla 1

Transféré par

Jeimmy Lorena Viracacha PeñaTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Plantilla 1

Transféré par

Jeimmy Lorena Viracacha PeñaDroits d'auteur :

Formats disponibles

1.

INTRODUCCÓN

A manera general y como inicio del desarrollo del proyecto de gestión de

transporte y distribución, recalcamos la importancia de comprender este sistema

de operación como una herramienta esencial para las pequeñas, medianas y

grandes empresas con la cual podrían dar un manejo pertinente y esencial al stock

que se maneje en dicha empresa, además de que con esta herramienta se podrá

comprender como es el transporte de muchos elementos que normalmente nos

generan costos, y también el cómo minimizar los gastos manejando correctos

medios de transporte para nuestro producto. Estas herramientas comprenden

dentro de sus principios generales el ordenar, controlar y planificar el transporte en

la empresa FORTIPASTA. Esta gestión garantiza una regulación del medio de

transporte que estamos manejando en la misma, estableciendo una bitácora de

proceso y un registro de costos, tiempo, necesidad de entrega al cliente; Aunque

es necesario entender que la salida de dichos elementos depende mucho de la

fluctuación de la demanda, de esta manera se regula el medio de transporte de

acuerdo a las ventas, tiempo durante el recorrido de la empresa al proveedor o

consumidor final, pues teniendo en cuenta un historial de ventas y un promedio de

ventas se podría garantizar la entrega de dicho producto minimizando

considerablemente las pérdidas que generen las empresas por el manejo de

transporte, aparte de eso el caracterizar los elementos que tienen más ventas,

también sería una actividad posible para mejorar el sistema de transporte de la

empresa FORTIPASTA.

3. OBJETIVOS

3.1. Objetivo general

Analizar la problemática en el caso de la compañía FORTIPASTA, la cual

relaciona la implementación de la herramienta WMS y la ejecución del proyecto

Positrones en la bodega, el cual tiene como finalidad de optimizar la operación de

la bodega de productos terminados, mejorando el manejo de inventarios,

movimiento y almacenamiento.

3.2. Objetivos específicos

Aplicar las mejoras que correspondan en todas las áreas involucradas,

utilizando métodos de monitoreo para asegurar la ejecución de cada una de

las actividades de manera correcta.

Implementar un sistema de auditorías internas para lograr un mayor control

e ir eliminando errores o falencias encontradas.

Establecer tiempos de entrega para indicadores de gestión del proceso

para un mejor control y seguimiento.

Implementar PCC (Punto Crítico de Control) para la evaluación en la

efectividad de la implementación de nuevos proyectos a nivel de

almacenamiento y distribución.

4. METODOLOGIA PLANEADA PARA DEFINIR SOLUCIÓN

En este método de solución los siguientes puntos identificarán el problema de

fondo que afectó la implementación del sistema WMS, luego se procederá a

realizar una evaluación de las etapas de implementación del sistema WMS,

identificando la falencia en cada una para implementar PCC (Puntos Críticos de

Control) en cada una que evalúe la efectividad de ejecución, finalmente se

procederá a determinar si la acción correctiva generada cumple con los

estándares solicitados para el mejoramiento en los procesos de almacenamiento

de producto terminado, identificación de material, inventarios cíclicos, picking y

distribución.

5. ANÁLISIS DEL CASO FORTIPASTA

EN EL ANÁLISIS DEL CASO DE FORTIPASTA SE IDENTIFICAN LAS

SIGUIENTES FALENCIAS QUE PERJUDICAN SOBRE MANERA LAS

VENTAS Y LA IMPLEMENTACION DEL SISTEMA WMS:

1. El proyecto no es dirigido por el gerente logística, este es uno de los

principales errores que se tienen.

2. Algunos de los profesionales, tecnólogos, y demás colaborados de la

empresa no cuentan con el perfil adecuado para los cargos en los cuales se

desempeñan.

3. No se cuenta con una proyección laboral definida.

4. La empresa FORTIPASTA no cuenta con colaboradores líderes.

5. No se cuenta con la motivación ni el compromiso y la lealtad por parte de

todos los que colaboradores que hacen parte de la operación.

6. No hay un seguimiento adecuado ni evaluación de los resultados de cada

proceso en que interviene los colaboradores.

7. En la empresa FORTIPASTA no existen inventarios cíclicos.

8. En la implementación del sistema WMS, no se cuenta con miembros de

algunas de sus filiales en el país y de otros, para que estos participaran en

la implementación de dicho sistema.

9. Uno de los problemas más críticos en la empresa FORTIPASTA, es la

negligencia por parte de los directivos de la empresa en asignar los

recursos adecuados tales como el personal y el tiempo requeridos para

realizar la implementación del sistema WMS.

10. En la empresa FORTIPASTA no cuentan con un cronograma de

capacitaciones continuas para los colaboradores de la empresa para la

implementación del sistema que se está desarrollando.

11. No existe una colaboración entre los mismos departamentos de la empresa,

ya que la falta de comunicación entre estos, y perjudican todos los

procesos.

5.1. SOLUCIONES

Optimizar un área logística funcional que actúa en dos etapas de flujo como

lo son el abastecimiento y la distribución física.

Construyendo por ende la gestión de una de las actividades más

importantes para el funcionamiento de una empresa como lo es

FORTIPASTA.

Optimizar el sistema WMS contando con personal de otras filiales en donde

se halla implementado con éxito la ejecución de este nuevo sistema.

Realizar continuamente capacitaciones para mejorar el desempeño de los

colaboradores y mitigar en forma eficiente cualquier duda.

Definir por sus logros y eficacia a la hora del proceso los líderes de cada

grupo, que a su vez se reunirán semanalmente para para dar sus

respectivos informes del proceso.

Generar más recursos en los puntos críticos de la implementación del

sistema WMS.

Todos los colaboradores de la empresa FORTIPASTA deben ser

adecuados para desempeñar dichos cargos y de esta forma dar continuidad

al proceso de investigación.

Todos los colaboradores desde los directivos, profesionales de campo,

tecnólogos, obreros que sean parte directa o indirecta del proceso que

realiza FORTIPASTA deben estar comprometidos y con los estudios de

seguridad para evitar de esta forma robos y pérdidas de la mercancía.

Implementar de forma urgente un inventario progresivo que se adecue a las

necesidades de la empresa.

Contribuir a mejorar las debilidades y afianzar las fortalezas que posee la

empresa FORTIPASTA.

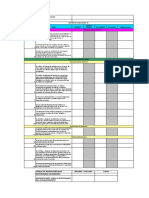

5.2. Criterios de evaluación de las alternativas

PLANES DE ACCIÓN,

FACTOR CAUSA SOLUCIÓN E

IMPLEMENTACION

1. Mano de obra La mano de obra es

la generadora del

problema, por no Crear un cronograma de

tener claro el actividades con

sistema de capacitaciones y

escalamiento de la evaluaciones para asegurar

misma. la total efectividad del

El personal no conocimiento adquirido por

estaba 100% el personal involucrado en

capacitado para el proyecto.

desarrollar las

actividades

relacionadas al

proyecto.

2. El método Si, el método es

generador del

problema, ya que se

omitieron variables Evaluar sobre las áreas que

que afectaban intervienen en el proyecto,

directamente el los procedimientos que se

proyecto. pueden ver más afectados y

No se obtuvo el crear puntos de medición

cambio tecnológico para evitar la desviación de

que implicaba la la implementación del

implementación de sistema WMS.

WMS.

3. La Medición No se generaron

controles adecuados

para la identificación

de desviación del

proyecto, por la

rotación del líder de Evaluar las capacidades

implementación de profesionales del personal

WMS. que va a ser asignado a una

El líder nombrado no labor específica y de alta

tenía el responsabilidad para

conocimiento obtener buenos resultados.

suficiente para

ejecutar el proyecto.

5.3. Mejor alternativa

La mano de obra es la generadora del problema, por no tener claro el

sistema de escalamiento de la misma y el personal no estaba 100%

capacitado para desarrollar las actividades relacionadas al proyecto.

Recomendación:

Crear un cronograma de actividades con capacitaciones y

evaluaciones para asegurar la total efectividad del conocimiento

adquirido por el personal involucrado en el proyecto.

6. CONCLUSIONES

Después de haber analizado el caso de la empresa FORTIPASTA,

evidenciamos que si se conoce la utilización de forma adecuada del control

de calidad dentro de los procesos de las empresas nos permite mitigar y

tomar las acciones correctivas de acuerdo a cada falencia y/o problemas

que tengamos en nuestro proceso.

Es de vital importancia el asegurar la continuidad de las capacitaciones

para el personal involucrado en todas las áreas del proceso, para no

generar una ruptura en la fluidez del proceso.

Definir alternativas para solventar la situación generada por la mala gestión

al implementar la herramienta WMS, ya que con esto se generó un caos en

el almacenamiento y en el inventario.

Ha mostrado que las aplicaciones generadas son útiles y valiosas para

producir mejoras apreciables y significativas, tanto para la empresa como

para los colaboradores de la misma, contribuyendo a la mayor satisfacción

y bienestar de ambos al implicarse en las actividades de mejora en los

continuos procesos de la misma.

Por otra parte, la puesta en marcha de iniciativas de este tipo demandan un

contexto más organizativo y adecuado. Debe existir una coherencia entre lo

que se exige la empresa a lo que el cliente verdadera mente necesita,

siendo aplicativo en un contexto más estratégico y lógico.

Vous aimerez peut-être aussi

- TRABAJO SASHENKA 1 LABORATORIO Version 2Document11 pagesTRABAJO SASHENKA 1 LABORATORIO Version 2Jeimmy Lorena Viracacha PeñaPas encore d'évaluation

- El Día DespuésDocument1 pageEl Día DespuésJeimmy Lorena Viracacha PeñaPas encore d'évaluation

- Comentario de EspañolDocument1 pageComentario de EspañolAndresFelipeMorenoRinconPas encore d'évaluation

- El Juego Lector ReseñaDocument2 pagesEl Juego Lector ReseñaJeimmy Lorena Viracacha Peña100% (1)

- La Incorporación de Tecnologías de Información ADocument5 pagesLa Incorporación de Tecnologías de Información AJeimmy Lorena Viracacha PeñaPas encore d'évaluation

- Manual GestionDocument73 pagesManual GestionAndresFelipeMorenoRinconPas encore d'évaluation

- TecnologíaDocument3 pagesTecnologíaJeimmy Lorena Viracacha PeñaPas encore d'évaluation

- Según El Portafolio de Tecnologías de La Información Cual Perfil de Riesgo No Es CorrectoDocument1 pageSegún El Portafolio de Tecnologías de La Información Cual Perfil de Riesgo No Es CorrectoAndresFelipeMorenoRincon4% (23)

- Segunda Entrega Gerencia de ProducciónDocument15 pagesSegunda Entrega Gerencia de ProducciónJohan Hernandez100% (1)

- Organizacion FinalDocument20 pagesOrganizacion FinalJeimmy Lorena Viracacha PeñaPas encore d'évaluation

- La Incorporación de Tecnologías de Información ADocument1 pageLa Incorporación de Tecnologías de Información AJeimmy Lorena Viracacha PeñaPas encore d'évaluation

- Enlaces Parcial de Investigacion de OpeDocument1 pageEnlaces Parcial de Investigacion de OpeJeimmy Lorena Viracacha PeñaPas encore d'évaluation

- Plantilla ProncipalDocument23 pagesPlantilla ProncipalJeimmy Lorena Viracacha PeñaPas encore d'évaluation

- Plantilla 2Document10 pagesPlantilla 2Jeimmy Lorena Viracacha PeñaPas encore d'évaluation

- Fecha de CompraDocument1 pageFecha de CompraJeimmy Lorena Viracacha PeñaPas encore d'évaluation

- Petroleo Decadencia de La HumanidadDocument1 pagePetroleo Decadencia de La HumanidadJeimmy Lorena Viracacha PeñaPas encore d'évaluation

- Ensayo Shrerlok HomesDocument2 pagesEnsayo Shrerlok HomesJeimmy Lorena Viracacha PeñaPas encore d'évaluation

- Comparendo 2 Junio 29Document1 pageComparendo 2 Junio 29Jeimmy Lorena Viracacha PeñaPas encore d'évaluation

- ELABORARDocument2 pagesELABORARAndresFelipeMorenoRinconPas encore d'évaluation

- Poderosos Recursos: Necesidades Académicas. Los Puntos de Aprendizaje Clave. LosDocument1 pagePoderosos Recursos: Necesidades Académicas. Los Puntos de Aprendizaje Clave. LosAndresFelipeMorenoRinconPas encore d'évaluation

- 8Document1 page8Jeimmy Lorena Viracacha PeñaPas encore d'évaluation

- Cotizacion Venta 305-2023 375kw IndumaqDocument3 pagesCotizacion Venta 305-2023 375kw IndumaqCesar CcPas encore d'évaluation

- FEMACODocument7 pagesFEMACOluzmarinaPas encore d'évaluation

- Guia 24, OPERACIONES Y PROCEDIMIENTOS TRANSACCIONALESDocument25 pagesGuia 24, OPERACIONES Y PROCEDIMIENTOS TRANSACCIONALESDavid Alejandro RodriguezPas encore d'évaluation

- Actividad de Puntos Evaluables - Escenario 2 - PRIMER BLOQUE-TEORICO - PRACTICO - AUDITORIA OPERATIVA - (GRUPO B04)Document10 pagesActividad de Puntos Evaluables - Escenario 2 - PRIMER BLOQUE-TEORICO - PRACTICO - AUDITORIA OPERATIVA - (GRUPO B04)Juancho OrtizPas encore d'évaluation

- Matriz Legal P.P.P.R.EDocument10 pagesMatriz Legal P.P.P.R.ELeidy Jhoana MoranPas encore d'évaluation

- Rentas de Primera Categoria M PDFDocument15 pagesRentas de Primera Categoria M PDFyessy atenciaPas encore d'évaluation

- Actividad 20 Xochilt Gámez HernándezDocument7 pagesActividad 20 Xochilt Gámez HernándezCariel Santiago GámezPas encore d'évaluation

- ARTICULO El Riesgo Externo GestiónDocument1 pageARTICULO El Riesgo Externo GestiónMarco Aurelio Huertas CaroPas encore d'évaluation

- Contrato EditadoDocument2 pagesContrato EditadoAb Keytel Muñoz AlvarezPas encore d'évaluation

- Val. #01 ADICIONAL #01 DICIEMBRE 2023 ÑAHUINPUQUIODocument24 pagesVal. #01 ADICIONAL #01 DICIEMBRE 2023 ÑAHUINPUQUIOAgua AngaraesPas encore d'évaluation

- Incoterms 2020 - TIBADocument3 pagesIncoterms 2020 - TIBAPeyoPas encore d'évaluation

- Exfi 1Document12 pagesExfi 1The MichaelPas encore d'évaluation

- Permuta Parcelacion ALEJANDRO VARGASDocument4 pagesPermuta Parcelacion ALEJANDRO VARGASJavier ChilitoPas encore d'évaluation

- Perfil Productivo Puerto RicoDocument47 pagesPerfil Productivo Puerto RicoDianita RodriguezPas encore d'évaluation

- Coca-Cola Ko Anã - Lisis Financieros FinalDocument29 pagesCoca-Cola Ko Anã - Lisis Financieros FinalAlexander PérezPas encore d'évaluation

- EIE05 ContenidosDocument41 pagesEIE05 ContenidosTulaPas encore d'évaluation

- Inspeccion Punto de HidrataciónDocument2 pagesInspeccion Punto de HidrataciónBelen CoriaPas encore d'évaluation

- Catálogo InviernoDocument68 pagesCatálogo InviernoMirella FernandezPas encore d'évaluation

- Amfe ExcelDocument12 pagesAmfe ExcelGeraldine RamirezPas encore d'évaluation

- Nayan V. Jaramillo. Denuncia INDECOPIDocument3 pagesNayan V. Jaramillo. Denuncia INDECOPIKimberly ThompsonPas encore d'évaluation

- Practica 2 Cuadro Comparativo Tipos SocietariosDocument3 pagesPractica 2 Cuadro Comparativo Tipos SocietariosBrayanth EspinozaPas encore d'évaluation

- Guía Fase AnalizarDocument23 pagesGuía Fase AnalizarAndrea CaritoPas encore d'évaluation

- Caso Practico Desarrollo Parte 1Document1 pageCaso Practico Desarrollo Parte 1Jimmy LinaresPas encore d'évaluation

- INFORME FINAL Proyecto TecnoredDocument84 pagesINFORME FINAL Proyecto TecnoredMario Andres Cortes OrellanaPas encore d'évaluation

- D.P ARNULFO SILVA SILVA - Petición Devolución de Dinero Que Se Desconto en Cuenta BancariaDocument3 pagesD.P ARNULFO SILVA SILVA - Petición Devolución de Dinero Que Se Desconto en Cuenta BancariaFabian Alberto Saavedra RojasPas encore d'évaluation

- Aportes de Adam SmithDocument5 pagesAportes de Adam SmithrafaelPas encore d'évaluation

- Unidad 4.-Etica en El Ejercicio de La ProfesionDocument38 pagesUnidad 4.-Etica en El Ejercicio de La ProfesionAngela Andrade Aguilar80% (10)

- Matriz de Evaluacion Interna de ResiduosDocument2 pagesMatriz de Evaluacion Interna de ResiduosClau Proaño100% (1)

- IVA - Hechos Imponibles COMPLEJOSDocument6 pagesIVA - Hechos Imponibles COMPLEJOScamilagala99Pas encore d'évaluation

- Proyecto Parque Solar Uyuni Colcha K - CompressDocument90 pagesProyecto Parque Solar Uyuni Colcha K - CompressFabiola Conchari BeltranPas encore d'évaluation