Académique Documents

Professionnel Documents

Culture Documents

4ta Tarea

Transféré par

Arnoldo José París MonagasCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

4ta Tarea

Transféré par

Arnoldo José París MonagasDroits d'auteur :

Formats disponibles

Nombre y apellido: Arnoldo José París Monagas

Cédula de identidad: 24.584.672

Cuarta tarea – Materiales de Ingeniería

1. Procesos de molde abierto para materiales compuestos de plástico reforzado

con fibra:

1.1. Proceso de colocación manual de capas: es uno de los métodos más

sencillos para producir una pieza reforzada con fibra, este comienza con la

aplicación de una capa de gel en el molde abierto, luego, el refuerzo de fibra de

vidrio que normalmente viene en forma de capas se coloca de forma manual en el

molde, posteriormente, se le aplica una resina mezclada con catalizadores y

aceleradores, distribuyéndola con un cepillo o por el proceso de aspersión. A su vez,

se distribuye dicho catalizador con un rodillo. Todo esto se hace con la finalidad de

empapar toda la resina con el refuerzo y así expulsar todo el aire que este atrapado

dentro del molde. El grosor del molde dependerá de cuantas capas de fibra de vidrio

y resina se le coloque.

1.2. Proceso de aspersión: este proceso es muy similar al proceso de

colocación manual de capas. Si se usa fibra de vidrio, el roving de hebra continua

se hace a través de una combinación de un triturador y una pistola de aspersión,

que ambos depositan dentro del molde el roving triturado y la resina con el

catalizador. Luego, todo el laminado depositado se densifica por medio de un rodillo

para expulsar todo el aire y para asegurar que la resina se impregne de las fibras de

refuerzo. Como el proceso anterior, el grosor dependerá de cuantas capas se le

coloque. El curado se realiza a temperatura ambiente o se puede acelerar

aplicándole una dosis moderada de calor.

1.3. Proceso de bolsa de vacío en autoclave: este proceso se usa para

producir laminados de alto rendimiento. El proceso consiste en colocar una lámina

larga y delgada o material epóxico con fibras de carbono (preimpregnado) en una

mesa grande. Este material está formado por largas fibras de carbono en una matriz

epóxica parcialmente curada. Luego, se recortan trozos de esta lámina y se colocan

unos sobre otros en un molde para formar el laminado, estas capas se pueden

colocar en diferentes direcciones para producir la resistencia deseada.

A continuación, tanto el molde como el laminado se introducen en una bolsa de

vacío para extraer todo el aire atrapado en el interior de la parte laminada. Por

último, la bolsa de vacío se introduce en una autoclave para el curado final de la

resina epóxica. Las condiciones de curado varían según el material de que se trate.

Después de sacarla de la autoclave, se procede a separar la parte compuesta del

molde de maquinado.

1.4. Proceso de embobinado del filamento: este proceso se utiliza para

producir cilindros huecos de alta resistencia, en este proceso, el refuerzo de fibra se

alimenta a través de un baño de resina que se enrolla en un mandril. Al tener las

capas deseadas, el mandril es curado a temperatura ambiente o en un horno a altas

temperaturas. Al finalizar, la parte moldeada se extrae del mandril. El alto grado de

orientación de las fibras y la elevada carga de fibras obtenidas en este método

producen cilindros huecos con resistencia a la tensión muy alta.

2. Procesos de molde cerrado para materiales compuestos de plástico reforzado

con fibra:

2.1. Moldeo por compresión e inyección: éstos son dos de los procesos más

importantes para producir plásticos reforzados con fibras en moldes cerrados

y en grandes volúmenes, en el moldeo por compresión, la parte superior del

molde es presionada hacia abajo, a raíz de esto, la presión aplicada y el calor

funden la resina y fuerzan al plástico a llenar las cavidades, luego, lo que

exceda de dicho moldeo se recorta. Para el moldeo por inyección se utilizan

máquinas de moldeo por inyección de mono husillo, dichas máquinas,

poseen una camisa especial para refrigeración y calentamiento que generan

que la resina pueda ser curada en el mismo proceso. El refuerzo en estos

tipos de moldeado se mezcla con la resina antes del procesado.

2.2. Proceso del compuesto para moldeo de placas (CMP): este proceso

permite tener un buen control de la resina para poder obtener buenas

propiedades de resistencia mecánica en la fabricación de productos

uniformes, de gran tamaño, en altos volúmenes. Se suele manufacturar en un

proceso de flujo continuo automatizado. El roving de fibra de vidrio de hilos

continuos se cortan en longitudes de 5 cm y se depositan en una capa de

pasta de resina que se desplaza sobre una película de polietileno. Luego,

otra capa de pasta con carga y resina se deposita sobre la primera para

formar capas continuas de fibra de vidrio y resina con carga. Este se

compacta y se enrolla al tamaño requerido.

El CMP enrollado se madura durante un periodo de uno a cuatro días para

que esta lámina pueda soportar el vidrio. Luego de finalizar este lapso, se

lleva cerca a la prensa para poder cortarlos en un patrón de carga apropiado

para la parte específica, para luego poder colocarlo en un molde de metal

acoplado caliente. A continuación, se cierra la prensa y el CMP fluye

uniformemente a presión a través del molde para obtener el producto final. Se

puede inyectar un recubrimiento dentro del molde para mejorar la calidad de

la superficie de la pieza.

2.3. Proceso de pultrusión continua: se utiliza para obtener piezas con una

sección transversal constante. En este proceso, las fibras de hebra continua

se impregnan en un baño de resina, que luego se hacen pasar por un dado

de acero caliente donde se le da la forma deseada al material terminado. Con

este proceso se pueden conseguir resistencias muy altas en el material por la

alta concentración de fibras y su orientación, paralela a la longitud del

material sometido a tensión.

Vous aimerez peut-être aussi

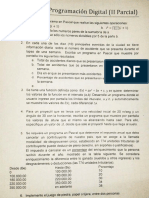

- Ejercicios Propuestos Parcial 2Document11 pagesEjercicios Propuestos Parcial 2Arnoldo José París MonagasPas encore d'évaluation

- Texto CuadernoDocument58 pagesTexto CuadernoArnoldo José París MonagasPas encore d'évaluation

- Propiedades Térmicas de Varios MaterialesDocument2 pagesPropiedades Térmicas de Varios MaterialesArnoldo José París MonagasPas encore d'évaluation

- Plan de Evaluación 2018 - Víctor Calderón R PDFDocument1 pagePlan de Evaluación 2018 - Víctor Calderón R PDFArnoldo José París MonagasPas encore d'évaluation

- Exp. Laboratorio.Document6 pagesExp. Laboratorio.Arnoldo José París MonagasPas encore d'évaluation

- Materiales Cerámicos - Parte 2 - TrabajoDocument32 pagesMateriales Cerámicos - Parte 2 - TrabajoArnoldo José París MonagasPas encore d'évaluation

- pae-PUERPERIO-QUIRURGICODocument75 pagespae-PUERPERIO-QUIRURGICOSalvaPas encore d'évaluation

- Investigación Jackarely - Keiling - SherlingDocument47 pagesInvestigación Jackarely - Keiling - SherlingSherling A RochaPas encore d'évaluation

- CorrosinypreservacindelainfraestructuraindustrialDocument290 pagesCorrosinypreservacindelainfraestructuraindustrialAsael Zayas CarpioPas encore d'évaluation

- ACNEDocument5 pagesACNEyossnielPas encore d'évaluation

- Manual de CarbonesDocument0 pageManual de CarbonesAlexis Botero100% (7)

- La Biología y Su Relación Con Otras CienciasDocument4 pagesLa Biología y Su Relación Con Otras Cienciascookie contrerasPas encore d'évaluation

- Un Poema Cristiano - Francisco GaramonaDocument3 pagesUn Poema Cristiano - Francisco GaramonamartinlegonPas encore d'évaluation

- La Inseguridad en El PerúDocument11 pagesLa Inseguridad en El PerúBruno100% (1)

- Identificacion BovinosDocument9 pagesIdentificacion BovinosCayo FariñaPas encore d'évaluation

- Tarea V de Gastronomía DominicanaDocument12 pagesTarea V de Gastronomía DominicanaErmil Manuel Adames GómezPas encore d'évaluation

- Análisis de Abraham MaslowDocument9 pagesAnálisis de Abraham Maslowwilfredo lizcanioPas encore d'évaluation

- Sistemas Agrosilvopastoriles Caqueta CIPAV Mesa Agroforestal ASOHECA 7102017Document27 pagesSistemas Agrosilvopastoriles Caqueta CIPAV Mesa Agroforestal ASOHECA 7102017Diego Fernando Bustos0% (1)

- Informe CumaninDocument3 pagesInforme CumaninDaniel Andres Racines Jerves88% (8)

- Resistencia Del AislamientoDocument12 pagesResistencia Del AislamientoJian SotoPas encore d'évaluation

- Cómo Elaborar Un DiacDocument81 pagesCómo Elaborar Un DiacWilly Suntaxi100% (8)

- Anexo 20. Programa de CapacitaciónDocument83 pagesAnexo 20. Programa de CapacitaciónEivyn ArrietaPas encore d'évaluation

- Rula GrupalDocument16 pagesRula Grupaledwin antonio criollo limachePas encore d'évaluation

- Proyecto MameyDocument15 pagesProyecto MameyMarianoo Montalvo FonsecaPas encore d'évaluation

- El Concepto de SuperyoDocument21 pagesEl Concepto de SuperyoRosa María López100% (1)

- Evaluación Parcial Tipo B 2021 10Document3 pagesEvaluación Parcial Tipo B 2021 10Brandon PérezPas encore d'évaluation

- Menstrual Cycle Influence On Cognitive Function and Emotion Processing-From A Reproductive Perspective - En.esDocument16 pagesMenstrual Cycle Influence On Cognitive Function and Emotion Processing-From A Reproductive Perspective - En.esFanny Fernanda Padilla CruzPas encore d'évaluation

- Farmacologia de Los AntiparasitariosDocument111 pagesFarmacologia de Los AntiparasitariosDEIVY FABIAN VARON MARTINEZ100% (1)

- Luz en Las PlantasDocument6 pagesLuz en Las Plantasjorge orozcoPas encore d'évaluation

- Seccion 9 AashtoDocument10 pagesSeccion 9 Aashtoleonel cañari gonzalesPas encore d'évaluation

- Proyecto Trabajo Social-Diana Vargas Modificado - NewDocument17 pagesProyecto Trabajo Social-Diana Vargas Modificado - NewYorman BaccaPas encore d'évaluation

- Ejercicio 5.1 y 5.2 de MOPECE ContestadoDocument3 pagesEjercicio 5.1 y 5.2 de MOPECE ContestadoC. Ramírez100% (1)

- 1 - LA PUBERTAD Y LA ADOLESCENCIA (Delval, Juan)Document11 pages1 - LA PUBERTAD Y LA ADOLESCENCIA (Delval, Juan)Eliud Guerrero100% (1)

- Proceso de Mercado 7Document9 pagesProceso de Mercado 7Hector SandovalPas encore d'évaluation

- 072 Productos - Sellantes02Document9 pages072 Productos - Sellantes02Francisco José Carnero RodríguezPas encore d'évaluation

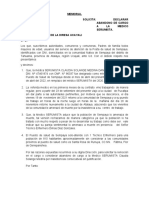

- MemorialDocument1 pageMemorialJuana Dionisio GonzalesPas encore d'évaluation