Académique Documents

Professionnel Documents

Culture Documents

Procesos de Fabricacion

Transféré par

bebeTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Procesos de Fabricacion

Transféré par

bebeDroits d'auteur :

Formats disponibles

(Esto es introducción)

En el proceso correcto de piezas de materiales compuestos, la geometría y el material, fibras,

matriz, secuencia de apilado y angulación deben diseñarse a la vez interactivamente.

Obviamente el diseño del material es mucho más complejo que para materiales clásicos, se debe

conocer a fondo el comportamiento ortótropo de los materiales compuestos para poder trabajar

con eficiencia y máximo rendimiento.

Los controles macro en el proceso de fabricación de materiales compuestos deben como mínimo,

evitar reacciones exotérmicas, acotar los ciclos de curado, consignar los problemas específicos de

cada conjunto para propender por la fabricación de piezas con alta calidad

(Un material ortótropico tiene dos o tres ejes ortogonales entre sí, de doble simetría

rotacional, de forma que sus propiedades mecánicas son, en general, diferentes en las

direcciones de cada uno de esos ejes.)

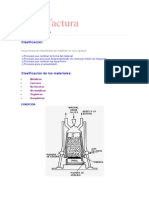

Moldeo de inyección

Consiste en una mezcla de dos líquidos altamente reactivos y se infectan inmediatamente

Conformado de materiales compuestos en la cavidad de un molde, se curan y rápidamente

solidifican los componentes, se incluyen fibras de refuerzo generalmente de vidrio, se utiliza en

fabricación de cabinas de camiones.

•Moldeo por inyección con relación forzada: en este proceso se utiliza un sistema de curado

rápido el cual por medio de dos componentes que se mezclan inmediatamente antes del proceso

de inyección donde las se disponen en un molde cerrado con el fin que se forme la mezcla con

antes de realizar la inyección Proceso de molde cerrado32.

Inyección: proceso semicontinuo que consiste en inyectar un polímero, cerámico o un

metal en estado fundido en un molde cerrado a presión y frío, a través de un orificio

pequeño llamado compuerta. En ese molde el material se solidifica, comenzando a

cristalizar en polímeros semicristalinos. La pieza o parte final se obtiene al abrir el molde y

sacar de la cavidad la pieza moldeada.

Procesos de Pultracion. El proceso es similar a la extrusión pero implica el estirado de la pieza,

produce secciones continuas, rectas y de sección constante. Se puede usar un proceso llamado

pulformado para hacer partes curvas que pueden tener variaciones de sección a lo largo de la

pieza. Se utilizo para fabricación de cañas para pesca.

Pultrusion. Se sumerge en un baño la resina una mecha continua de fibras y a continuación se tira

de Conformado de materiales compuestos Universidad de Málaga 29.9 ellas, pasa a través de un

dado formador donde se cura la resina impregnada. El proceso consiste: 1º Alimentación de

filamentos, las fibras se surten de una estizola. 2ºImpregnación con resina, se sumergen en resina

liquida no curada. 3º Formado por un dado previo, en el cual se le da la forma. 4º Formado y

curado, se tira de las fibras impregnadas a través del dado caliente, el dado tiene una longitud de

(1-1.5 cm), y su interior esta pulimentado. 5º Estirado y cortado, se utilizan rodillos tractores para

extraer del dado la longitud curada y se corta con una muela de granos de SiC o diamante.

Pulformado. Los procesos de pulformado se limitan a secciones rectas y secciones transversales

constantes. En piezas largas reforzadas con fibra continua pero de forma mas bien curva cuya

sección transversal puede variar a través de su longitud. Y lo podemos definir como una pultrusion

con pasos intermedios para formar un contorno semicircular y alterar la sección transversal en

uno o mas puntos a lo largo de la pieza.

• Pultrusión: se realiza por medio de una alimentación continua de fibras en una sola orientación

preseleccionada donde seguidamente se impregnan las fibras con resina y se comprimen a través

de un calentado con el fin de generar una forma en la sección final, cuando se sumerge en la

matriz se produce el curado parcial o total.

Vous aimerez peut-être aussi

- Configuración de moldes, matrices y cabezales de equipos para la transformación de polímeros. QUIT0209D'EverandConfiguración de moldes, matrices y cabezales de equipos para la transformación de polímeros. QUIT0209Pas encore d'évaluation

- Plásticos HerramentalDocument52 pagesPlásticos HerramentalJesús VazquezPas encore d'évaluation

- Procesamiento de Los PlasticosDocument14 pagesProcesamiento de Los PlasticosBlanka SalasPas encore d'évaluation

- Extrusión de PolímerosDocument40 pagesExtrusión de PolímerosPalma Caro LisPas encore d'évaluation

- Ejercicios Cap. 13 GrooverDocument16 pagesEjercicios Cap. 13 GrooverMaicol PilcoPas encore d'évaluation

- Pultrusión de PlásticosDocument10 pagesPultrusión de PlásticososcarPas encore d'évaluation

- PultrusiónDocument9 pagesPultrusiónAlan RiveraPas encore d'évaluation

- Procesos de Fabricacion de Materiales CompuestosDocument10 pagesProcesos de Fabricacion de Materiales CompuestosArgenis Emmanuel Rodriguez Mariano100% (1)

- Formado y Moldeado de Plásticos y Materieles CompósitosDocument32 pagesFormado y Moldeado de Plásticos y Materieles CompósitosJuan JuelaPas encore d'évaluation

- Manufactura de Materiales CompuestosDocument26 pagesManufactura de Materiales CompuestosRodrigo BorgiaPas encore d'évaluation

- ExtrusionDocument17 pagesExtrusionCintia SarrPas encore d'évaluation

- Procesos de ManufacturaDocument7 pagesProcesos de ManufacturaLizz BarraganPas encore d'évaluation

- Técnicas de Procesamiento de Materiales CompuestosDocument15 pagesTécnicas de Procesamiento de Materiales CompuestosOrlando Rangel0% (3)

- Preguntas de Repaso AleDocument10 pagesPreguntas de Repaso AleJulio ProfePas encore d'évaluation

- Taller 3-Procesos de ManufacturaDocument4 pagesTaller 3-Procesos de ManufacturaMaria Jose ÁngelPas encore d'évaluation

- Tecnologia Textil Barretto Parte 1 - Compressed-99-109Document11 pagesTecnologia Textil Barretto Parte 1 - Compressed-99-109isabellaPas encore d'évaluation

- Polimeros Unidad 5Document6 pagesPolimeros Unidad 5Bryant CruzPas encore d'évaluation

- Resumen Prueba 2 Procesos de ManufacturaDocument10 pagesResumen Prueba 2 Procesos de ManufacturaGerardo SosaPas encore d'évaluation

- Fabricación de Materiales CompuestosDocument5 pagesFabricación de Materiales CompuestosKurt CoinPas encore d'évaluation

- ManuFactUra PrensadoDocument14 pagesManuFactUra Prensado5974234Pas encore d'évaluation

- Pregunta 5 JazminDocument15 pagesPregunta 5 JazminJazmin Rodriguez HilarioPas encore d'évaluation

- PultrusionDocument26 pagesPultrusioncatiaesPas encore d'évaluation

- Sim TabascoDocument5 pagesSim TabascoAdriánPechCerveraPas encore d'évaluation

- Charla de Formado y MoldeadoDocument20 pagesCharla de Formado y MoldeadoJulio CastilloPas encore d'évaluation

- PolimerosDocument56 pagesPolimerosCristian Stiven Jimenez RativaPas encore d'évaluation

- Expo Procesos de ManufacturaDocument30 pagesExpo Procesos de ManufacturaLuis CarlosPas encore d'évaluation

- Tareas MaterialesDocument30 pagesTareas MaterialesraulPas encore d'évaluation

- Elastómeros: procesamiento y tiposDocument19 pagesElastómeros: procesamiento y tiposMarianoPas encore d'évaluation

- Procesos de Conformados para PlásticosDocument29 pagesProcesos de Conformados para PlásticosSara AcostaPas encore d'évaluation

- Conformado de PolimerosDocument3 pagesConformado de PolimeroswipoerghwiuergPas encore d'évaluation

- PULTRUSIÓNDocument23 pagesPULTRUSIÓNlerguettePas encore d'évaluation

- Procesos de ManufacturaDocument10 pagesProcesos de ManufacturaDavid Daniel TJPas encore d'évaluation

- PultrusiónDocument8 pagesPultrusiónDaniel VelázquezPas encore d'évaluation

- Conformado Por Molde de CompresiónDocument4 pagesConformado Por Molde de CompresiónederamPas encore d'évaluation

- Conformado de Polimeros TermoplásticosDocument15 pagesConformado de Polimeros TermoplásticosHumberto Garcia CedilloPas encore d'évaluation

- Documento 4Document6 pagesDocumento 4jaime arturo ceronPas encore d'évaluation

- ParcialDocument3 pagesParcialsheira florezPas encore d'évaluation

- Moldeo inyección metales MIMDocument23 pagesMoldeo inyección metales MIMLic. Mónica MonarrezPas encore d'évaluation

- BDFBDDocument5 pagesBDFBDDavid AlexisPas encore d'évaluation

- Moldeo por extrusión: proceso, ventajas y aplicacionesDocument6 pagesMoldeo por extrusión: proceso, ventajas y aplicacionesShirley Bautista DiazPas encore d'évaluation

- No Metalicos 2Document12 pagesNo Metalicos 2Alex GMPas encore d'évaluation

- Proceso de ExtrusiónDocument9 pagesProceso de ExtrusiónWilson's Ivan Ve UrPas encore d'évaluation

- Procesamiento plásticosDocument14 pagesProcesamiento plásticosElmer VásquezPas encore d'évaluation

- Rotomoldeo - Wikipedia, La Enciclopedia Libre PDFDocument3 pagesRotomoldeo - Wikipedia, La Enciclopedia Libre PDFAndres FacuPas encore d'évaluation

- Extrusión moldeo principalesDocument12 pagesExtrusión moldeo principalesAli DorantesPas encore d'évaluation

- Materiales compuestos: introducción y clasificaciónDocument12 pagesMateriales compuestos: introducción y clasificaciónsalvadorxangoPas encore d'évaluation

- Principales Industrias y Sus Procesos - 2Document34 pagesPrincipales Industrias y Sus Procesos - 2Beto VargasPas encore d'évaluation

- Tecnológico Nacional de México - Resumen de la unidad 4 y cuestionario de Ingeniería de los materiales no metálicosDocument10 pagesTecnológico Nacional de México - Resumen de la unidad 4 y cuestionario de Ingeniería de los materiales no metálicosOsorio Varillas Juan Carlos 1fZA A-D 21Pas encore d'évaluation

- Conformado de Polimeros CeramicosDocument26 pagesConformado de Polimeros CeramicosSergio VillaPas encore d'évaluation

- Moldeo Por ExtrusiónDocument22 pagesMoldeo Por ExtrusiónVasquez Aguilera DantePas encore d'évaluation

- Métodos de fabricación MMCDocument17 pagesMétodos de fabricación MMCCristian Angel LeonPas encore d'évaluation

- Problemas de Undicion y Siderurgia VerdaderoDocument104 pagesProblemas de Undicion y Siderurgia VerdaderoXabeli MacfPas encore d'évaluation

- Cuestionario de Polimeros (Respuestas)Document5 pagesCuestionario de Polimeros (Respuestas)Capavi CapabaPas encore d'évaluation

- Proceso de Formado para Materiales Compuestos de Matriz PoliméricaDocument7 pagesProceso de Formado para Materiales Compuestos de Matriz PoliméricaCarlos Fabian De la EspriellaPas encore d'évaluation

- PROCESOS INDUSTRIALES DE MANUFACTURA BasicDocument37 pagesPROCESOS INDUSTRIALES DE MANUFACTURA BasicRogerPas encore d'évaluation

- Flip FlopsDocument12 pagesFlip FlopsZully MondragónPas encore d'évaluation

- Guia ManufacturaDocument2 pagesGuia ManufacturamonicaPas encore d'évaluation

- CuestionarioDocument5 pagesCuestionariojpghost888Pas encore d'évaluation

- Unidad 7 Procesos en Polímeros PDFDocument4 pagesUnidad 7 Procesos en Polímeros PDFdiegombaPas encore d'évaluation

- Procesos de transformación de la fibra de vidrio (1): Contacto a mano. Proyección simultáneaD'EverandProcesos de transformación de la fibra de vidrio (1): Contacto a mano. Proyección simultáneaPas encore d'évaluation

- SST-EST-001 - Estandar Que Te Cuida - Armazon de HierroDocument6 pagesSST-EST-001 - Estandar Que Te Cuida - Armazon de Hierrodayan vega marinPas encore d'évaluation

- Capítulo 5 - Termodinámica - Parte 2 - 2021-1Document17 pagesCapítulo 5 - Termodinámica - Parte 2 - 2021-1Jorch Galvan HuamaniPas encore d'évaluation

- 1AA131 A.asignacion#Document2 pages1AA131 A.asignacion#Luis CamañoPas encore d'évaluation

- Plan de Tormenta Electrica 2020 Y2 May 2175 Hse Pte 006Document13 pagesPlan de Tormenta Electrica 2020 Y2 May 2175 Hse Pte 006Mario Alfredo Sanchez AguilarPas encore d'évaluation

- Ejercicios de Productos NotablesDocument5 pagesEjercicios de Productos NotablesIsabelPas encore d'évaluation

- Mapa Mental Alotropos Del CarbonoDocument1 pageMapa Mental Alotropos Del CarbonoHidekel LópezPas encore d'évaluation

- Informe ElectricidadDocument3 pagesInforme ElectricidadFranko AvilésPas encore d'évaluation

- Examen t4 PDFDocument2 pagesExamen t4 PDFmaria villa garciaPas encore d'évaluation

- Clase 05 de Feb. 2022Document27 pagesClase 05 de Feb. 2022Héctor Adam'sPas encore d'évaluation

- Aprende en Casa Tercer Grado Est 22Document13 pagesAprende en Casa Tercer Grado Est 22Cristian Bautista100% (1)

- Vias Secciones Long-TransVDocument7 pagesVias Secciones Long-TransVSamantha Fernandez HernandezPas encore d'évaluation

- Ejercicio de Potencia y EficienciaDocument8 pagesEjercicio de Potencia y EficienciaVICTOR LUIS MORON CENTENOPas encore d'évaluation

- Ejemplos U3 PDFDocument16 pagesEjemplos U3 PDFGabriel Colli CabPas encore d'évaluation

- Trabajo FinalDocument99 pagesTrabajo FinalHENRRYPas encore d'évaluation

- Funciones exponenciales y logarítmicasDocument6 pagesFunciones exponenciales y logarítmicasMickyPas encore d'évaluation

- (Ex) Une-En Iso 12241 2023Document5 pages(Ex) Une-En Iso 12241 2023Pere Carceller AmorósPas encore d'évaluation

- 3-Unidad 2 - Magnitudes Fisicas y Sistemas de UnidadesDocument8 pages3-Unidad 2 - Magnitudes Fisicas y Sistemas de UnidadesGeorgina Monique Arancibia SatoPas encore d'évaluation

- Practica 3 Fisica 200Document12 pagesPractica 3 Fisica 200Mayckoll munozPas encore d'évaluation

- Anexo 2 Ejercicio 1Document5 pagesAnexo 2 Ejercicio 1Anayivi DiazPas encore d'évaluation

- Electrizacion Por FrotamientoDocument11 pagesElectrizacion Por Frotamientoiskmir19jjPas encore d'évaluation

- Cálculo de deflexiones en vigas usando los teoremas de CastiglianoDocument20 pagesCálculo de deflexiones en vigas usando los teoremas de CastiglianoCyntia Huallpa MontesPas encore d'évaluation

- Inogen One G5 Manual de Usuario EspanolDocument28 pagesInogen One G5 Manual de Usuario EspanolBruno DíazPas encore d'évaluation

- Práctico 1 - Tablero de FuerzasDocument8 pagesPráctico 1 - Tablero de FuerzasanaPas encore d'évaluation

- Curso de inducción de Física con SI, notación y método científicoDocument18 pagesCurso de inducción de Física con SI, notación y método científicoKonigwolf AstarothPas encore d'évaluation

- CalorEspecíficoSólidosDocument12 pagesCalorEspecíficoSólidosRoy Melendrez Alberca0% (1)

- Corrientescircuito 4Document6 pagesCorrientescircuito 4silvioPas encore d'évaluation

- Welding (ES)Document11 pagesWelding (ES)serviciostecnicoospinoPas encore d'évaluation

- Carmen Crespo 3Document26 pagesCarmen Crespo 3Job Garcia RodriguezPas encore d'évaluation

- Taller Principio de Pascal y de ArquímedesDocument4 pagesTaller Principio de Pascal y de ArquímedesCamilo Andres Merlano VitolaPas encore d'évaluation

- Taller Teorema de BayesDocument5 pagesTaller Teorema de Bayescristian caicedoPas encore d'évaluation