Académique Documents

Professionnel Documents

Culture Documents

ANTIMONIO

Transféré par

DuvanDescription originale:

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

ANTIMONIO

Transféré par

DuvanDroits d'auteur :

Formats disponibles

ANTIMONIO. Con niveles de concentración igual o mayores al 0.

05%, el Antimonio refina la fase eutèctica Aluminio-Silicio para

una forma laminar en composiciones hipoeutécticas. La efectividad del Antimonio en la modificación de la estructura eutèctica

depende de la ausencia de fósforo y de una solidificación rápida. El Antimonio reacciona con ambos, Sodio y Estroncio para formar

intermetálicos burdos y efectos adversos sobre la capacidad de fundirse y la estructura eutèctica.

El Antimonio es clasificado como un metal pesado y tóxico. Adiciones en las aleaciones de aluminio no es considerada peligrosa

si los niveles son del 0.08 al 0.15 % en las aleaciones.

SILICIO. La adición de silicio al aluminio mejora su fluidez y su resistencia al desgarre y sus características de alimentación en

piezas con trayectorias de llenado intrincadas.

El rango optimo de silicio en procesos de enfriamiento lento es del 5 al 7 %, para moldes permanentes del 7 al 9 %, y para

fundiciones de dados del 8 al 12 %. La base para estas recomendaciones están en relación con el rango de enfriamiento y fluidez

el porcentaje del eutèctico ó alimentación de la pieza.

HIERRO. Mejora su resistencia al desgarre, disminuye la ductilidad. El hierro reacciona principalmente con el aluminio y el

manganeso, es responsable de mejorar su resistencia especialmente para elevadas temperaturas, pero puede formar

compuestos intermetálicos con el Al-Si y Mn y reducir las propiedades mecánicas

COBRE. El cobre substancialmente mejora su resistencia y dureza en el vaciado y en el tratamiento térmico su porcentaje es del

4 al 10%, algunas aleaciones en un rango del 4 al 6% de cobre responden mejor a la resistencia a las altas temperaturas.

MANGANESO. Es normalmente considerado como una impureza y su cantidad es controlada a bajos niveles, el manganeso es un

aleante importante en composiciones de forjado, estando en altos niveles. Puede disminuir la dureza, es utilizado como formador

de la fase a en aleaciones Al-Si si su relación con el Fe es medio.

MAGNESIO. Es la base para la resistencia y dureza y un buen desarrollo en el tratamiento térmico, las aleaciones de aluminio y

silicio son muy usadas, además tienen cobre, níquel y otros elementos para propósitos similares.

El rango de composición común es del 4 al 10%, aunque lo mas normal es del 7%.

BERILIO. Es adicionado en pocas partes por millón puede ser efectivo en la reducción de las inclusiones de Magnesio.

2.7.- Forma del eutèctico.

La forma de las dos fases del microconstituyente eutèctico esta influenciada por la velocidad de enfriamiento, la presencia de

elementos de impureza y por las características de la aleación.

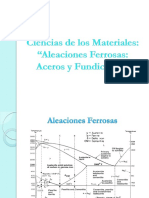

El diagrama de fases eutèctico Aluminio-Silicio mostrado en la figura 2.1 conforma la base para un buen numero de importantes

aleaciones comerciales. Desafortunadamente, la porción de silicio del eutèctico crece como placas planas delgadas que aparecen

puntiagudas en la microestructura de la figura 2.2 . Las plaquetas de Silicio concentran esfuerzos y reducen la ductilidad y la

tenacidad.

Las características de la estructura eutéctica en las aleaciones Aluminio-Silicio se alteran por "modificación". La modificación

causa que la fase de silicio crezca como barras delgadas interconectadas entre dendritas de aluminio (figura 2.3 ) mejorando la

resistencia a la tensión y la elongación ( figura 2.4 ). En dos dimensiones, el silicio "modificado" parece compuesto de pequeñas

partículas redondeadas. Las aleaciones enfriadas rápidamente se modifican de manera natural durante la solidificación. Sin

embargo, a velocidades de enfriamiento menores debe añadirse un 0.02% de Na o 0.01% de Sr para producir la modificación.

Figura 2.2 Placas tipo aguja de silicio en el eutéctico Aluminio-Silicio.

Vous aimerez peut-être aussi

- Modificadores MicroestructuralesDocument3 pagesModificadores MicroestructuralesCarlosAntonioAguilarRamirezPas encore d'évaluation

- Metalurgia Básica de Algunas Aleaciones de Aluminio ExtruidasDocument20 pagesMetalurgia Básica de Algunas Aleaciones de Aluminio ExtruidasAraceli GonzalezPas encore d'évaluation

- Diagrama de Fases de Aleaciones de AluminioDocument3 pagesDiagrama de Fases de Aleaciones de AluminioJorge ChavezPas encore d'évaluation

- Sistema de Aleaciones de AluminioDocument20 pagesSistema de Aleaciones de AluminioluisPas encore d'évaluation

- Aleaciones para IngenieríaDocument20 pagesAleaciones para IngenieríaCristhian Damian Vilcapoma100% (1)

- 4.1 Aleaciones de AluminioDocument8 pages4.1 Aleaciones de AluminioSandy EspinozaPas encore d'évaluation

- Las AleacionesDocument10 pagesLas AleacionesJhoe RoquePas encore d'évaluation

- Aluminio 1Document8 pagesAluminio 1josem94Pas encore d'évaluation

- Aleaciones Antifricción A Base de Plomo y EstañoDocument6 pagesAleaciones Antifricción A Base de Plomo y Estañojuan carlos rosasPas encore d'évaluation

- Mejorar La TemplabilidadDocument7 pagesMejorar La TemplabilidadSöFiiReynesPas encore d'évaluation

- Aleaciones de Metales LigerosDocument12 pagesAleaciones de Metales LigerosJaime Buganza Elorza100% (1)

- Aleaciones Resistentes A La CorrosionDocument35 pagesAleaciones Resistentes A La CorrosionCaeel Reyes OlivaresPas encore d'évaluation

- Aleaciones LigerasDocument5 pagesAleaciones LigerasjosePas encore d'évaluation

- Materiales Metales - Apunte 1Document6 pagesMateriales Metales - Apunte 1Antonio Zandorin DelfinoPas encore d'évaluation

- Aleantes Del Aluminio y Su InfluenciaDocument4 pagesAleantes Del Aluminio y Su InfluenciaJulieth MondragonPas encore d'évaluation

- Aceros MaragingDocument13 pagesAceros Maragingsega14Pas encore d'évaluation

- Aleaciones de Al MGDocument22 pagesAleaciones de Al MGJeffry LouisPas encore d'évaluation

- Desarrollo de Un Proceso y Procedimiento de Reparaci N Por Soldadura Del Acero HYDocument13 pagesDesarrollo de Un Proceso y Procedimiento de Reparaci N Por Soldadura Del Acero HYCalidad AMROPas encore d'évaluation

- Aceros Inoxidables - SoldaduraDocument4 pagesAceros Inoxidables - Soldadurajose luisPas encore d'évaluation

- Aleaciones de BronceDocument103 pagesAleaciones de BronceCristhian UruriPas encore d'évaluation

- Mermelada de Chirimoya TesisDocument23 pagesMermelada de Chirimoya TesisAnay C. PereiraPas encore d'évaluation

- Factores Que Actúan en La Corrosión de Un MetalDocument6 pagesFactores Que Actúan en La Corrosión de Un MetalReizo Medina GonzalesPas encore d'évaluation

- Sistema de AleacionesDocument6 pagesSistema de AleacionesMijail Leonardo Quispe GonzalesPas encore d'évaluation

- Bronce Al AluminioDocument9 pagesBronce Al AluminioWilmer DanielPas encore d'évaluation

- Cálculos de Carga para Aleaciones de AluminioDocument5 pagesCálculos de Carga para Aleaciones de Aluminioputabida100% (1)

- Acero 1025 y Aluminio 356 t6Document12 pagesAcero 1025 y Aluminio 356 t6JUAN DAVID YEPES ZULUAGAPas encore d'évaluation

- CAP 14 y 16 Technology of Metalcasting PDFDocument38 pagesCAP 14 y 16 Technology of Metalcasting PDFMatias AlvarezPas encore d'évaluation

- Ferro Silicio ManganesoDocument2 pagesFerro Silicio ManganesoEnrique Castro AldamaPas encore d'évaluation

- Aluminio y Aleaciones de Aluminio - WeldersDocument53 pagesAluminio y Aleaciones de Aluminio - WeldersCarlos Arturo Rojas CamargoPas encore d'évaluation

- Principales Aleaciones de AluminioDocument9 pagesPrincipales Aleaciones de AluminioDaniel Flores CruzPas encore d'évaluation

- Noratividad de SCTDocument20 pagesNoratividad de SCTRanulfo SalazarPas encore d'évaluation

- Aleacion Al-Si, Tati, Elver AnaDocument30 pagesAleacion Al-Si, Tati, Elver AnaElver Santos RíosPas encore d'évaluation

- 15-TT Fundiciones v2Document9 pages15-TT Fundiciones v2ricassterPas encore d'évaluation

- Clase 10. Aleaciones FerrosasDocument15 pagesClase 10. Aleaciones FerrosasAriadnaPas encore d'évaluation

- Tratamiento TermicoDocument8 pagesTratamiento TermicoDario MetalurgicaPas encore d'évaluation

- Bronce Al AluminioDocument3 pagesBronce Al AluminioEsteban100% (1)

- Proyecto Metodologia de L Investigacion y Diseño ExperimentalDocument6 pagesProyecto Metodologia de L Investigacion y Diseño ExperimentalDaniel TibataPas encore d'évaluation

- Diagrama Hierro CarbonoDocument12 pagesDiagrama Hierro CarbonoValeria LimonPas encore d'évaluation

- Extrusion de Perfiles de AluminioDocument92 pagesExtrusion de Perfiles de Aluminioelmarda0% (1)

- Presentacion AceroDocument64 pagesPresentacion AceroJosué Villanueva QuirozPas encore d'évaluation

- Aceros para Piezas y Herramientas de Corte PDFDocument56 pagesAceros para Piezas y Herramientas de Corte PDFJeiner Moreno100% (1)

- AceroDocument59 pagesAceroJesús GonzálezPas encore d'évaluation

- Ingenieria Tipos de Acero CutinoDocument8 pagesIngenieria Tipos de Acero CutinocemorilloPas encore d'évaluation

- Aleaciones Ferrosas y No FerrosasDocument5 pagesAleaciones Ferrosas y No FerrosasRamiro RysPas encore d'évaluation

- Una Máquina Con Partes, Clasificación Del Bronce y Aluminio y Aleaciones de Aluminio, Código y NormasDocument5 pagesUna Máquina Con Partes, Clasificación Del Bronce y Aluminio y Aleaciones de Aluminio, Código y NormasRamon OstaizaPas encore d'évaluation

- Resumen Aleaciones No Ferrosas Grupo HDocument3 pagesResumen Aleaciones No Ferrosas Grupo HPilargomez97Pas encore d'évaluation

- Tipos de AcerosDocument87 pagesTipos de AcerosAnguiano Ricardo JjPas encore d'évaluation

- Fundicion Gris y BlancaDocument46 pagesFundicion Gris y BlancaAleksei AvilaPas encore d'évaluation

- 5503-14 Materiales MetálicosDocument39 pages5503-14 Materiales MetálicosLorena BenatoPas encore d'évaluation

- Aceros InoxidablesDocument20 pagesAceros InoxidablesSolnerida Ortiz HiguitaPas encore d'évaluation

- Expo1 Materiales G7Document16 pagesExpo1 Materiales G7Andres LopezPas encore d'évaluation

- Paper MetalografiasDocument3 pagesPaper MetalografiasDanny Acosta FraylePas encore d'évaluation

- AleantesDocument6 pagesAleantesJHON JAIRO ORTEGA ORTEGAPas encore d'évaluation

- Materiales FerrososDocument5 pagesMateriales FerrososAndrea LeonPas encore d'évaluation

- Tratamientos Termicos Estudiar MasDocument23 pagesTratamientos Termicos Estudiar MasJose CastroPas encore d'évaluation

- Bladesmithing: Secretos del tratamiento térmico de la forja de cuchillosD'EverandBladesmithing: Secretos del tratamiento térmico de la forja de cuchillosPas encore d'évaluation

- Oficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoD'EverandOficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoÉvaluation : 5 sur 5 étoiles5/5 (1)

- Reparación de elementos metálicos. TMVL0309D'EverandReparación de elementos metálicos. TMVL0309Évaluation : 5 sur 5 étoiles5/5 (1)

- Ingeniería de procesos siderúrgicos: La experiencia de AHMSAD'EverandIngeniería de procesos siderúrgicos: La experiencia de AHMSAPas encore d'évaluation

- Ejercicios SDCDocument6 pagesEjercicios SDCDuvanPas encore d'évaluation

- Tres Lecciones EticaDocument11 pagesTres Lecciones EticaDuvanPas encore d'évaluation

- Info DibujoDocument2 pagesInfo DibujoDuvanPas encore d'évaluation

- Informe Analisis Falla Carburador de MotoDocument11 pagesInforme Analisis Falla Carburador de MotoDuvanPas encore d'évaluation

- IntroduccionNormalizacion IG FamiliaISO 19100 v2 PDFDocument230 pagesIntroduccionNormalizacion IG FamiliaISO 19100 v2 PDFJessica Gabriela Villatoro EscobarPas encore d'évaluation

- Catalogo de Semillas de Soya No Transgénica PDFDocument12 pagesCatalogo de Semillas de Soya No Transgénica PDFDavid Ángel Caballero ToledoPas encore d'évaluation

- Miembros en Compresión ResumenDocument32 pagesMiembros en Compresión Resumenplayer1877Pas encore d'évaluation

- Procedimiento Iperc (Identificacion de Peligros Evaluacion y Control de Riesgos)Document9 pagesProcedimiento Iperc (Identificacion de Peligros Evaluacion y Control de Riesgos)millerPas encore d'évaluation

- Características Del Niño y Sus Relaciones Con La Familia.Document3 pagesCaracterísticas Del Niño y Sus Relaciones Con La Familia.Jeilina DiazPas encore d'évaluation

- Cuestionario-WonderlicDocument6 pagesCuestionario-WonderlicRocío QuijadaPas encore d'évaluation

- Guia MultidimencionalDocument20 pagesGuia Multidimencionalcamilo chavezPas encore d'évaluation

- Pinta Cuento Como HacerlsDocument5 pagesPinta Cuento Como Hacerlswillnora gutierrezPas encore d'évaluation

- Sinonimos de La Palabra SexoDocument10 pagesSinonimos de La Palabra SexoLaloMirPas encore d'évaluation

- Relaciones Semánticas Entre PalabrasDocument9 pagesRelaciones Semánticas Entre PalabrasNatalia GarciaPas encore d'évaluation

- 02-09 EscatologiaDocument3 pages02-09 EscatologiaLuis RodriguezPas encore d'évaluation

- Reporte P2 PDFDocument10 pagesReporte P2 PDFMarco Antonio DueñasPas encore d'évaluation

- Pathfinder 2 Ed. Pantalla Del Director de JuegoDocument4 pagesPathfinder 2 Ed. Pantalla Del Director de JuegoRallog NoktarPas encore d'évaluation

- Políticas Educativas Del Sistema GuatemaltecoDocument9 pagesPolíticas Educativas Del Sistema GuatemaltecoFredy MilianPas encore d'évaluation

- Psicología Del ExcepcionalDocument2 pagesPsicología Del ExcepcionaljulianaPas encore d'évaluation

- Bautismo de Jesus IIDocument4 pagesBautismo de Jesus IINazareato BautistaPas encore d'évaluation

- Considerando El Caso Anterior Semana 7Document3 pagesConsiderando El Caso Anterior Semana 7Alfredo AlmendaresPas encore d'évaluation

- LOGISTICA EMPRESARIAL OFERTA ESPECIAL - Informe ExpedienteDocument28 pagesLOGISTICA EMPRESARIAL OFERTA ESPECIAL - Informe ExpedienteHemder Trujillo MedinaPas encore d'évaluation

- 000 Apuntes Filosofìa Primer CuatrimestreDocument61 pages000 Apuntes Filosofìa Primer CuatrimestreAdelinaPas encore d'évaluation

- Introduccion A La Electronica de Potenci PDFDocument25 pagesIntroduccion A La Electronica de Potenci PDFTDFRIOGRANDEPas encore d'évaluation

- Proyecto de Investigación Facturacion EletronicaDocument8 pagesProyecto de Investigación Facturacion EletronicaMaria Blayner MURILLO ZAMBRANOPas encore d'évaluation

- Ejemplos de Actividades de Refuerzo o AmpliacionDocument4 pagesEjemplos de Actividades de Refuerzo o AmpliacionASTRID GALIPas encore d'évaluation

- RAS Lista de Plaguicidas Prohibidos Septiembre 2009Document9 pagesRAS Lista de Plaguicidas Prohibidos Septiembre 2009angel david legionPas encore d'évaluation

- 1832 6542 1 PBDocument9 pages1832 6542 1 PBAlisonPas encore d'évaluation

- Tema 15 Cereales y PseudocerealesDocument107 pagesTema 15 Cereales y PseudocerealesJosé Luis Plaza DoradoPas encore d'évaluation

- Metodologias AgilesDocument3 pagesMetodologias AgilesAlejandro AgredoPas encore d'évaluation

- Modalidades Oracionales en La Construccion de TextoDocument3 pagesModalidades Oracionales en La Construccion de TextoSuzumi ViaPas encore d'évaluation

- 577 - El Touareg 2019 Infotainment y Car-NetDocument64 pages577 - El Touareg 2019 Infotainment y Car-NetolPas encore d'évaluation

- Cuestionario 3 - Quimica de Los AlimwntosDocument10 pagesCuestionario 3 - Quimica de Los AlimwntosEdwards Veramendi CaushiPas encore d'évaluation

- TEMA - 1 - Prehistoria y Protohistoria de La Península IbéricaDocument5 pagesTEMA - 1 - Prehistoria y Protohistoria de La Península IbéricaMiguel Crespo gomez rosoPas encore d'évaluation