Académique Documents

Professionnel Documents

Culture Documents

Sig-Pro-Dgg19!07!02 Inspeccion Materiales Recepcionados

Transféré par

vivo por rossyTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Sig-Pro-Dgg19!07!02 Inspeccion Materiales Recepcionados

Transféré par

vivo por rossyDroits d'auteur :

Formats disponibles

“SEGURIDAD ES CERO ACCIDENTES”

PROCEDIMIENTO: INSPECCIÓN DE MATERIALES

SIG-PRO-DGG19-07-02

RECEPCIONADOS

HOCHSCHILD

SISTEMA INTEGRADO DE GESTIÓN DE RIESGOS MINING

ELEMENTO: 19

HOCHSCHILD MINING - DNV

FECHA DE EMISIÓN: FECHA DE REVISIÓN:

PÁGINA 1 de 2

28/06/10 18/07/13

1. PERSONAL

Área de logística.

Áreas usuarias.

2. EQUIPOS DE PROTECCION PERSONAL

Considerar el estándar para el personal del área en la cual se aplicara el procedimiento.

3. EQUIPO / HERRAMIENTAS / MATERIALES

Guía de remisión.

Informe de no conformidad.

Lapicero.

Cuaderno de apuntes.

Formato de reclamo de producto no conforme.

Check list de materiales recepcionados.

4. PROCEDIMIENTO

4.1 Recepcionar la guía de remisión emitida por el proveedor logístico / almacenes de transito de Lima y

Arequipa

4.2 Verificar la guía de remisión del proveedor logístico / almacenes de transito de Lima y Arequipa.

4.3 Coordinar el ingreso de los vehículos de transporte a la zona de almacén en la unidad / proyecto

minero.

4.4 Proceder a llenar el check list de material recepcionado.

4.5 Proceder a descargar los materiales de los vehículos de transporte de carga.

4.6 En caso sea un material peligroso, proceder a la verificación de las hojas MSDS, el etiquetado de

acuerdo al rombo NFPA y el certificado de análisis de calidad del producto (emitida por el proveedor),

de no tener esta documentación no se manipularan estos materiales hasta contar con las mismas. Solo

el personal autorizado y capacitado deberá manipular los matpel.

4.7 Verificar visualmente la cantidad y calidad de los materiales recepcionados en bultos (Ejemplos: cajas,

fardos, paquetes, etc.) y materiales peligrosos.

4.8 Si la verificación de los bultos y matpel se encuentra conforme, proceder a dar la conformidad de la

guía de remisión.

4.9 En base a la orden de compra del SAP y la guía de remisión, proceder a realizar el listado de material

recepcionado.

4.10 Abrir todos los bultos recepcionados.

4.11 Verificar cada material y luego de la conformidad con la cantidad que indica la guía de remisión,

proceder a etiquetar la mercadería.

4.12 Si se presenta alguna diferencia y/o deterioro, comunicarla a las áreas de transportes (almacenes de

transito) y compras de HOCHSCHILD mediante un correo, describiendo las guías correspondientes y el

detalle exacto del faltante o material deteriorado.

4.13 Luego de etiquetar la mercadería proceder a ubicarlos en los estantes o almacenes dependiendo el tipo

y tamaño del material, en caso se hayan recepcionados materiales peligrosos realizar la ubicación de

acuerdo al procedimiento manipulación y almacenamiento matpel SIG-PRO-DGG19-06-02.

4.14 Remitir a los usuarios de cada unidad / proyecto minero el listado de materiales recepcionados para su

inspección, verificación y conformidad y para que se apersonen al almacén en el menor tiempo posible

para la verificación de los materiales que solicitaron.

4.15 En caso se encuentre una no conformidad con los materiales (indicación por parte de los usuarios), el

personal de almacén brindara al usuario el registro de reclamo de producto no conforme para su

llenado, el cual será remitido al comprador con el material no conforme (en dicho informe se deberá

ELABORADO POR: REVISADO POR: APROBADO POR:

COORDINADORES CORP. DEL ELEMENTO GERENTE CORP. SEGURIDAD CEO / COO

COPIA NO CONTROLADA VERIFICAR BIBLIOTECA VIRTUAL DE SEGURIDAD PARA ACTUALIZACIONES

“SEGURIDAD ES CERO ACCIDENTES”

PROCEDIMIENTO: INSPECCIÓN DE MATERIALES

SIG-PRO-DGG19-07-02

RECEPCIONADOS

HOCHSCHILD

SISTEMA INTEGRADO DE GESTIÓN DE RIESGOS MINING

ELEMENTO: 19

HOCHSCHILD MINING - DNV

FECHA DE EMISIÓN: FECHA DE REVISIÓN:

PÁGINA 2 de 2

28/06/10 18/07/13

detallar todas las especificaciones técnicas, la O/C, el proveedor, el comprador, cantidades). El área de

almacén realizará el seguimiento de respuesta del comprador responsable la cual debe especificar

donde se especifique si procede el cambio por garantía, reparación y/o devolución del material no

conforme.

4.16 En la recepción de maquinaria y equipos, se deberá evaluar los factores ergonómicos, análisis

vibracional, ruido, emisión de gases, entre otros, para la prevención de generación de enfermedades

ocupacionales a los operadores y/o personal que los manipule. Esta evaluación deberá ser realizada

por personal de higienista de la unidad / proyecto y deberá ser emitida al área usuaria correspondiente,

para el establecimiento de normas y acciones correctivas / preventivas para evitar la ocurrencia de

enfermedades ocupacionales.

5. RESTRICCIONES.

5.1 Ninguna.

FECHA DESCRIPCION DEL CAMBIO O REVISION VERSION

4.13, 4.14, 4.15, 4.16 Se adiciona acciones a tomar por deterioro. Se revisa y se coloca etiquetado,

16/07/10 Versión 01

almacenamiento de los estantes. Se incorpora el Informe de Inconformidad.

Se modifican los puntos: 4.3, 4.6, 4.7, 4.13, 4.15 y 4.16.

26/01/13 Se alinea el procedimiento de acuerdo a los puntos especificados en el estándar de control de Versión 02

documentos.

ELABORADO POR: REVISADO POR: APROBADO POR:

COORDINADORES CORP. DEL ELEMENTO GERENTE CORP. SEGURIDAD CEO / COO

COPIA NO CONTROLADA VERIFICAR BIBLIOTECA VIRTUAL DE SEGURIDAD PARA ACTUALIZACIONES

Vous aimerez peut-être aussi

- Instalacion de Tuberias HDPEDocument9 pagesInstalacion de Tuberias HDPEEdson CarrilloPas encore d'évaluation

- Informe Limpieza de Tanque de Agua PotableDocument4 pagesInforme Limpieza de Tanque de Agua PotablewilliamPas encore d'évaluation

- 1.4 Colocación Manual de Cama de Arena de 0.40 X 1.00 MDocument4 pages1.4 Colocación Manual de Cama de Arena de 0.40 X 1.00 MEva HerenciaPas encore d'évaluation

- Formato de Requerimiento de Insumos 9Document1 pageFormato de Requerimiento de Insumos 9Saul Domínguez DíazPas encore d'évaluation

- Color Rojo de Las Tuberías de AguaDocument2 pagesColor Rojo de Las Tuberías de AguaJulio FloresPas encore d'évaluation

- G SIG PRO 035 Gestión de CambioDocument5 pagesG SIG PRO 035 Gestión de CambioMiguel Ortiz huarazPas encore d'évaluation

- 05-Nota Informativa N°001Document4 pages05-Nota Informativa N°001miguel muñozPas encore d'évaluation

- Prueba HidraulicaDocument2 pagesPrueba HidraulicaCesar Augusto Marrufo UrteagaPas encore d'évaluation

- BASES "Obra de Impermeabilización de Cubetos I, IV, IX, XIII, XVI en Refinería ConchánDocument33 pagesBASES "Obra de Impermeabilización de Cubetos I, IV, IX, XIII, XVI en Refinería ConchánJosé Fernando Pérez ApazaPas encore d'évaluation

- Acta de Conformidad de EntregaDocument1 pageActa de Conformidad de EntregaJéssica Navarrete AsiánPas encore d'évaluation

- LMR Prohass - 2018 AbrilDocument2 pagesLMR Prohass - 2018 AbrilSharon Lorenis Heredia GamarraPas encore d'évaluation

- Diseño Tanque Ablandador - Llaja Torres CarolinaDocument12 pagesDiseño Tanque Ablandador - Llaja Torres CarolinacarolinaPas encore d'évaluation

- Gasohol 90 Plus - REPSOL PDFDocument7 pagesGasohol 90 Plus - REPSOL PDFAugusto Manuel Inga SánchezPas encore d'évaluation

- Ecoball 0.08Document16 pagesEcoball 0.08dionerkyPas encore d'évaluation

- Pgu Ep Gop Gop 014 Es - Protocolo de Voladura ContongaDocument6 pagesPgu Ep Gop Gop 014 Es - Protocolo de Voladura ContongaFranco Felix Silvestre GallardoPas encore d'évaluation

- Pets-001 Movilizacion y Desmovilización de PersonalDocument6 pagesPets-001 Movilizacion y Desmovilización de PersonalRaul Alfredo Ojeda valverdePas encore d'évaluation

- Informe de Limpieza A Tanques de Almacenamiento de Agua Potable #01,02 y 03 Ipr Ingenieria AlpinaDocument3 pagesInforme de Limpieza A Tanques de Almacenamiento de Agua Potable #01,02 y 03 Ipr Ingenieria Alpinanatalia osorno0% (1)

- Sesión: Curso Fiscalización de Medios de Transporte de Combustibles LíquidosDocument32 pagesSesión: Curso Fiscalización de Medios de Transporte de Combustibles LíquidosAlan FloresPas encore d'évaluation

- MA460-Estadística Descriptiva 201902 ASSESSMENTDocument4 pagesMA460-Estadística Descriptiva 201902 ASSESSMENTRuben Balboa MujicaPas encore d'évaluation

- Tarjeta de Cargo de Equipos y HerramientasDocument1 pageTarjeta de Cargo de Equipos y HerramientasRoger Orlando Velasco ChongPas encore d'évaluation

- Certificado de Calibracion #1164-19 1555 NS 2120051 PDFDocument1 pageCertificado de Calibracion #1164-19 1555 NS 2120051 PDFAngela GracielaPas encore d'évaluation

- 51.05.04 Procedimiento Limpieza de Colectores Con Varillas Accionadas Con RotosondaDocument6 pages51.05.04 Procedimiento Limpieza de Colectores Con Varillas Accionadas Con RotosondaFabio Corpas UlloaPas encore d'évaluation

- DENIOS Check List ContenedoresDocument1 pageDENIOS Check List ContenedoresAndrea FlorezPas encore d'évaluation

- Final Blox - MSDSDocument5 pagesFinal Blox - MSDSEsau Puertas RodriguezPas encore d'évaluation

- Proceso de InduccionDocument6 pagesProceso de InduccionJesus Frias GRUPO INSOELEC100% (1)

- Memoria-Descriptiva Sanitaria AeroDocument5 pagesMemoria-Descriptiva Sanitaria AerorenePas encore d'évaluation

- 5 FT - Betafox V.1.Document4 pages5 FT - Betafox V.1.Calidad Clave UnoPas encore d'évaluation

- Listado Homologacion AguaDocument5 pagesListado Homologacion AguaJosePas encore d'évaluation

- Formato de Acta de Muestreo Exp Exp20180180 FMT Ingenieros S A C 02 Medidores WP-SDC Plus de 50 MM 17-04-18Document2 pagesFormato de Acta de Muestreo Exp Exp20180180 FMT Ingenieros S A C 02 Medidores WP-SDC Plus de 50 MM 17-04-18juanPas encore d'évaluation

- FOR-LOG-006 Términos de Referencia (Manejo de Residuos Sólidos 2017)Document6 pagesFOR-LOG-006 Términos de Referencia (Manejo de Residuos Sólidos 2017)Christian Marx Robles RafaelePas encore d'évaluation

- Protocolo para CampamentoDocument3 pagesProtocolo para CampamentoPao CastañoPas encore d'évaluation

- Cantidad Minima de Instalaciones Sanitarias en EmpresasDocument1 pageCantidad Minima de Instalaciones Sanitarias en EmpresasArqNatanael100% (1)

- Modelo Declaracion JuradaDocument1 pageModelo Declaracion JuradaDilcia Ninoska TomassiPas encore d'évaluation

- POE Lavado de Canaletas y RegistrosDocument2 pagesPOE Lavado de Canaletas y RegistrosIsrael CyberkornPas encore d'évaluation

- Pets SPR Tmy 105 - Procedimiento Retoque de PinturaDocument7 pagesPets SPR Tmy 105 - Procedimiento Retoque de PinturaWaldemar Muro PaicoPas encore d'évaluation

- Informe Tecnico Revision de Bomba U9sv5507t Marca PentaxDocument3 pagesInforme Tecnico Revision de Bomba U9sv5507t Marca PentaxLLusan rkPas encore d'évaluation

- Memoria DescriptivaDocument5 pagesMemoria DescriptivaRonald EscalantePas encore d'évaluation

- H106 - Instructivo PTARDDocument30 pagesH106 - Instructivo PTARDMaritza Elizabeth Eusebio FernandezPas encore d'évaluation

- Resumen de Normatividad VMADocument5 pagesResumen de Normatividad VMAJimena NarazaPas encore d'évaluation

- Residente de ObraDocument23 pagesResidente de ObraMiki Luis Salvatierra ÑavincopaPas encore d'évaluation

- Excavacion Manual de Zanja - MerissDocument5 pagesExcavacion Manual de Zanja - MerissBraulio Fuentes ArqquePas encore d'évaluation

- Hoja Resumen de Seguridad Powerguard 6584Document2 pagesHoja Resumen de Seguridad Powerguard 6584elena1687Pas encore d'évaluation

- Certificado Sanitarios Italgrif - CONSORCIO EL DORADODocument2 pagesCertificado Sanitarios Italgrif - CONSORCIO EL DORADOLuis Ronald Pompa VásquezPas encore d'évaluation

- C1 Solicitud de Emisión Obras, Servicios y Suministros (20135)Document3 pagesC1 Solicitud de Emisión Obras, Servicios y Suministros (20135)svd dvdPas encore d'évaluation

- Almacenamiento DT Verificacion Pruebas BCI NFPA 20 OsinergminDocument13 pagesAlmacenamiento DT Verificacion Pruebas BCI NFPA 20 OsinergminCarlos Cuadros GamarraPas encore d'évaluation

- Check List de InfraestructuraDocument3 pagesCheck List de InfraestructuraSaltos ShaPas encore d'évaluation

- Anexo 3-Formato de Calibracion de Equipos, Inspeccion, Medicion y EnsayoDocument1 pageAnexo 3-Formato de Calibracion de Equipos, Inspeccion, Medicion y EnsayoCamiloMolinaRPas encore d'évaluation

- Especificaciones Tecnicas Camara de CongelacionDocument3 pagesEspecificaciones Tecnicas Camara de CongelacionAndres VacaPas encore d'évaluation

- Oficina Cicsac Arquitectura ArquitecDocument1 pageOficina Cicsac Arquitectura ArquitecVladimir GranadosPas encore d'évaluation

- Cadena de Custodia AguasDocument1 pageCadena de Custodia AguasMayeli Vasquez Rivas0% (1)

- 17.01.02. Operacion y Mantenimiento-UbsDocument14 pages17.01.02. Operacion y Mantenimiento-UbsWille Ortiz CernaPas encore d'évaluation

- Actas de Inicio ObraDocument2 pagesActas de Inicio ObraCELENIA CASIANOPas encore d'évaluation

- Costos y Presupuestos Total - RIO GRANDE - SURDocument18 pagesCostos y Presupuestos Total - RIO GRANDE - SURCésar ParionaPas encore d'évaluation

- Actualizacion de Inacal 2018Document64 pagesActualizacion de Inacal 2018You Zelada TejadaPas encore d'évaluation

- Check List Orden y LimpiezaDocument1 pageCheck List Orden y Limpiezasupervisor ssoPas encore d'évaluation

- Pep-In-44 Desplazamiento y Desmantelamiento de Tuberia V2Document13 pagesPep-In-44 Desplazamiento y Desmantelamiento de Tuberia V2Natalie Pava ValeroPas encore d'évaluation

- Propuesta Tecnico Economico Planta de AguaDocument81 pagesPropuesta Tecnico Economico Planta de AguaCarlos ValientePas encore d'évaluation

- Sig-Est-Dgg19!02!02 Control de Materiales PeligrososDocument13 pagesSig-Est-Dgg19!02!02 Control de Materiales Peligrososvivo por rossyPas encore d'évaluation

- Sig-Pro-Dgg03!01!03 Inspeccion Puntual VisitantesDocument2 pagesSig-Pro-Dgg03!01!03 Inspeccion Puntual VisitantesEvelyn Sugey PortocarreroPas encore d'évaluation

- Actividad 4Document7 pagesActividad 4Ikeba LatorrePas encore d'évaluation

- Sig-Pro-Dgg19!07!02 Inspeccion Materiales RecepcionadosDocument2 pagesSig-Pro-Dgg19!07!02 Inspeccion Materiales Recepcionadosvivo por rossyPas encore d'évaluation

- Sig-Est-Dgg19!02!02 Control de Materiales PeligrososDocument13 pagesSig-Est-Dgg19!02!02 Control de Materiales Peligrososvivo por rossyPas encore d'évaluation

- Procedimiento de ValorizacionesDocument3 pagesProcedimiento de Valorizacionesvivo por rossy100% (1)

- Procedimiento de Devolución de Fondo de Garantía.Document10 pagesProcedimiento de Devolución de Fondo de Garantía.vivo por rossyPas encore d'évaluation

- Terminos de ReferenciaDocument9 pagesTerminos de Referenciavivo por rossyPas encore d'évaluation

- Anexo 2a Carta de Presentacion de La PropuestaDocument1 pageAnexo 2a Carta de Presentacion de La Propuestavivo por rossyPas encore d'évaluation

- Importacion TemporalDocument40 pagesImportacion Temporalvivo por rossyPas encore d'évaluation

- 01 Problemas de Genética I. Las Leyes de MendelDocument2 pages01 Problemas de Genética I. Las Leyes de MendelalmudenaPas encore d'évaluation

- Unidad V Dibujos de DefiniciónDocument20 pagesUnidad V Dibujos de DefiniciónKARLA ALARCONPas encore d'évaluation

- Identificacion de Los Factores Que AfectanDocument18 pagesIdentificacion de Los Factores Que AfectanenersolicPas encore d'évaluation

- Programa de PaltoDocument2 pagesPrograma de PaltoJoab CelsoPas encore d'évaluation

- Comprension de Textos TerminadoDocument16 pagesComprension de Textos Terminadoanon_8411093690% (1)

- Ejercicio 5 R & RDocument2 pagesEjercicio 5 R & RJeny MaribelPas encore d'évaluation

- Costos Imss 2024Document5 pagesCostos Imss 2024VALERIA AGUILARPas encore d'évaluation

- Cuervo de Pantano de La PunaDocument6 pagesCuervo de Pantano de La PunaJosefinaBravoPas encore d'évaluation

- Uso de La BDocument2 pagesUso de La BZazil HáPas encore d'évaluation

- FisicaDocument3 pagesFisicaJavier AguilarPas encore d'évaluation

- 104-OPO-PET-126 - R08 Cambio de Llantas en CampoDocument2 pages104-OPO-PET-126 - R08 Cambio de Llantas en CampocesarixPas encore d'évaluation

- G2 Metodos de Perforaciòn y VoladuraDocument10 pagesG2 Metodos de Perforaciòn y VoladuraJhonatan Franz Jurado TravezañoPas encore d'évaluation

- Cirugía Bariátrica de Manga Gástrica - Libro de Cocina La Guía Completa para Lograr El Éxito de La Cirugía de Pérdida de Peso... (Kristin Scott)Document174 pagesCirugía Bariátrica de Manga Gástrica - Libro de Cocina La Guía Completa para Lograr El Éxito de La Cirugía de Pérdida de Peso... (Kristin Scott)Roberto MachadoPas encore d'évaluation

- Teoria de Proyecciones y Proyección MongeDocument9 pagesTeoria de Proyecciones y Proyección MongeVictor Jorge Esteban Mongrut FloresPas encore d'évaluation

- Producto 6 Msc. Francisco IcazaDocument4 pagesProducto 6 Msc. Francisco Icazasanty pro1023 IcazaPas encore d'évaluation

- Cuáles Son Los Cinco Grandes Rasgos de PersonalidadDocument5 pagesCuáles Son Los Cinco Grandes Rasgos de PersonalidadtaniaPas encore d'évaluation

- Resumen Unidad III2Document23 pagesResumen Unidad III2Italo AdottiPas encore d'évaluation

- Piscina NiveladaDocument30 pagesPiscina NiveladaYhesy Anavi LPas encore d'évaluation

- CAPÍTULO 11 - Bioenergética - La Función Del ATPDocument14 pagesCAPÍTULO 11 - Bioenergética - La Función Del ATPMartha A HervertPas encore d'évaluation

- MPI U1EA4 FormatoEcuacionesOrdenSuperiorDocument3 pagesMPI U1EA4 FormatoEcuacionesOrdenSuperiorJoaquin Lagunes Vergara100% (1)

- La Historia de Una GaviotaDocument14 pagesLa Historia de Una GaviotaLilianaCvitanicPas encore d'évaluation

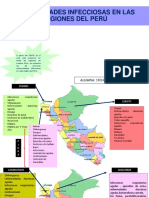

- Enfermedades Infecciosas en El PerúDocument9 pagesEnfermedades Infecciosas en El PerúStefannie Elizabeth Quispe LorenzoPas encore d'évaluation

- 1 Exmen Parcial de Inv. Operaciones Min. - SolucionDocument3 pages1 Exmen Parcial de Inv. Operaciones Min. - SolucionLuis TorresPas encore d'évaluation

- Tipos de UvaDocument4 pagesTipos de Uvawizone dPas encore d'évaluation

- 164 PDFDocument235 pages164 PDFren.aguiluz8201Pas encore d'évaluation

- Deglución AdaptadaDocument2 pagesDeglución AdaptadaBeatriz Scopinich BolivarPas encore d'évaluation

- Manual Usuario ZTE Z982Document127 pagesManual Usuario ZTE Z982jcuc69Pas encore d'évaluation

- Fundamentacion Tecnico Tactica Del DeportistaDocument43 pagesFundamentacion Tecnico Tactica Del DeportistaJadid NavarroPas encore d'évaluation

- Canciones Del 20 Mayo 2018Document6 pagesCanciones Del 20 Mayo 2018Samuel Noriega LeccaPas encore d'évaluation

- Exploración Del Aparto Reproductor Masculino de Los Caprinos y OvinosDocument27 pagesExploración Del Aparto Reproductor Masculino de Los Caprinos y OvinosTeodoro GuallpaPas encore d'évaluation