Académique Documents

Professionnel Documents

Culture Documents

Informe de Radiografia de Juntas

Transféré par

Jose Edgar Sejas TerrazasTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Informe de Radiografia de Juntas

Transféré par

Jose Edgar Sejas TerrazasDroits d'auteur :

Formats disponibles

SERVICIOS GENERALES BOLIVIA SRL.

PROYECTO:” OBRA MECANICA-CARGADEROS SENKATA”

INFORME DE INSPECCIÓN RADIOGRÁFICA AL 100% EN LÍNEA DE GLP

PROYECTO: “OBRA MECANICA-CARGADEROS SENKATA”

1

SERVICIOS GENERALES BOLIVIA SRL.

1.- INTRODUCCIÓN.

La inspección radiográfica es un método cuyo propósito es detectar la presencia y naturaleza de

defectos macroscópicos en el interior de las soldaduras o materiales bajo inspección.

Aplicada esta inspección como un control oportuno, permite tomar las medidas convenientes

para la reparación de defectos en uniones soldadas, o reducir a un mínimo las mismas.

2.- OBJETIVO.

Realizar prueba radiográfica en línea de GLP al 100 %

3.- UBICACIÓN.

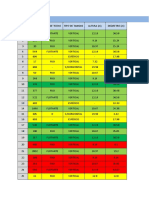

En fecha 08 de agosto al 13 de agosto del año en curso se realizó la radiografía de un primer lote

de juntas soldadas.

En fecha 19 de agosto al 24 de agosto del año en curso se realizo la radiografía de un segundo

lote de juntas soldadas.

En las fechas anteriormente mencionadas se realizaron las inspecciones radiográficas a las líneas

de GLP al 100%, dentro del proyecto “OBRA MECANICA-CARGADEROS SENKATA”, Ubicado

dentro de los predios de YPFB comercial de la ciudad de El Alto- Senkata.

4.- PROCEDIMIENTO.

El procedimiento se realizó en base al documento base denominado “PROCEDIMIENTO DE

ENSAYO RADIOGRÁFICO PM-OE-03-01” propuesto por la empresa MORALES E.N.D.

5.- CRITERO DE EVALUACIÓN.

Como criterio de evaluación se empleó como documento base la norma API 1104.

Así también se evaluó el trabajo de soldadura en función al material base utilizado como ser las

tuberías API 5l grado B , regidas también para su soldadura en base a la norma mencionada.

La norma API 1104 en la subsección 11.1 presenta los requerimientos para producir imágenes

radiográficas en películas fotográficas (film) u otro medio a través del uso de rayos X o rayos

gamma.

5.1.- EVALUACIÓN DE IMÁGENES.

PROYECTO: “OBRA MECANICA-CARGADEROS SENKATA”

2

SERVICIOS GENERALES BOLIVIA SRL.

Para evaluar imágenes deben usarse los siguientes criterios:

a. Una calidad de imagen aceptable que esté libre de niebla y de irregularidades de

procesamiento (revelado) que puedan enmascarar la imagen de actuales

imperfecciones.

b. El indicador de calidad de imagen (IQI) prescrito y el diámetro de alambre esencial.

c. Un sistema de identificación satisfactorio.

d. Una técnica y disposición (de radiografiado) aceptable. Compatibilidad con estándares

de aceptación.

5.2.- PELÍCULA RADIOGRÁFICA.

a. Fuente de radiación (Radiation source)- El tipo de fuente de radiación, el tamaño

efectivo de la fuente (effective source) o punto focal (focal spot), y el rango de voltaje

de los equipos de rayos X.

b. Pantallas intensificadoras (Intensifying screens)- El tipo y ubicación de las pantallas, y, si

se usan pantallas de plomo (Pb), su espesor.

c. Película (Film) La marca o tipo de película, o ambos, y el número de películas en el

porta-placas o envase de película. Para técnicas de multi-películas, debe especificarse

la forma en la cual la película será visualizada.

d. Geometría de la exposición (Exposure geometry)- sea la exposición de una pared una

imagen (single-wall exposure for single-wall Viewing SWE/SWV), doble pared una

imagen (double-wall exposure for singlewall Viewing DWE/SWV), o doble pared doble

imagen (double-wall exposure for double-wall Viewing DWE/DWV); la distancia de la

fuente o punto focal a la película: las posiciones relativas de la película, soldadura,

fuente, indicadores de calidad de imagen (IQI) y el intervalo o marcas de referencia; y

el número de exposiciones requeridas para radiografiar una soldadura completa.

e. Condiciones de exposición (Exposure conditions)- sea miliamperios o curie-minutos,

voltaje de los rayos X o el voltaje y amperaje de entrada, y el tiempo de exposición.

f. Procesado (Revelado) (Processing)- sea manual o automático; el tiempo y temperatura

de revelado y el tiempo para parar el baño de parada o enjuague, fijado y lavado; y

detalles del secado.

PROYECTO: “OBRA MECANICA-CARGADEROS SENKATA”

3

SERVICIOS GENERALES BOLIVIA SRL.

g. Materiales- El tipo y rango de espesores del material para el cual el procedimiento es

conveniente.

h. Identificadores de calidad de Imagen (IQI)- El tipo de material, identificación del set

ASTM o ISO, y diámetro del alambre esencial.

i. Blindaje radioactivo (Heat shields)- material, espesor y distancia desde el lado de la

película de blindaje a la superficie de la tubería.

5.3.- TIPO DE INDICADORES DE CALIDAD DE IMAGEN (IQI).

Los indicadores de calidad de imagen (IQI), deberán estar conforme a los requerimientos de

ASTM E 747 o ISO 1027 alambre IQI. La compañía debe definir qué tipo de IQI (ASTM o ISO) será

usado. Los IQI deben ser hechos de un material que es radiográficamente similar al material que

se ha soldado.

5.4.- SELECCIÓN DE INDICADORES DE IMAGEN (IQI).

Los IQI consisten o en una serie de seis (6) alambres para ASTM E747 tipo de alambre o una

serie de siete (7) alambres para tipo alambre IQI, arreglados en orden creciente de diámetro. El

diámetro de alambre esencial a ser usado, basado en el espesor de la soldadura es mostrado en

la Tabla 5 para ASTM E747 tipos de alambre IQI y Tabla 6 para ISO tipo de alambre IQI. En la

opción radiográfica del contratista, un diámetro de alambre IQI menor que los especificados

arriba puede ser usado, siempre que la sensibilidad radiográfica requerida es obtenida.

5.5.- EQUIPO PARA VISUALIZAR PELÍCULAS.

El equipo para visualizar las películas (iluminador o negatoscopio) debe ser del tipo de alta

intensidad variable y debe ser capaz de visualizar películas, este debe estar equipado para

prevenir que luz proveniente de los alrededores del borde exterior de cada radiografía o a través

de porciones de baja densidad de la radiografía interfieran con las interpretaciones.

PROYECTO: “OBRA MECANICA-CARGADEROS SENKATA”

4

SERVICIOS GENERALES BOLIVIA SRL.

5.6.- EQUIPO DE PROTECCIÓN RADIOLÓGICA.

Los radiólogos deben ser responsables de la protección y monitoreo de cada persona

trabajando con, o cerca de, fuentes radiográficas. La protección y monitoreo deben cumplir con

las regulaciones federales, estatales y locales aplicadas.

6.- CLASIFICACIÓN DE DISCONTINUIDADES EN SOLDADURA POR FUSIÓN.

6.1.- POROSIDAD ESFÉRICA AISLADA.

Su característica, bolsa de gas de forma esférica producidas por una alteración en el arco, una

oxidación en el revestimiento del electrodo, o electrodo húmedo y/u oxidado, o una variación

en la relación, Voltaje-Amperaje-Velocidad en la soldadura automática.

6.2.- POROSIDAD AGRUPADA.

Es un agrupamiento localizado de poros; generalmente resulta por un inicio o fin inadecuado del

arco de soldadura.

6.3.- POROSIDAD TUBULAR.

Forma cuya longitud es mayor que su ancho y se ubican perpendicular mente a la cara de la

soldadura. Pueden ser también referidas como cavidades vermiculares.

6.4.- POROSIDAD ALEATORIMENTE DISPERSA.

Es una porosidad uniformemente distribuida a lo largo de la soldadura; causada por la aplicación

de una técnica de soldadura incorrecta o por materiales defectuosos. Si la soldadura se enfría lo

suficientemente lento para permitir que la mayor parte del gas pase a la superficie antes de la

solidificación, habrá unos pocos poros en la soldadura.

6.5.- FALTA DE FUSIÓN ENTRE PARTES.

Es la falta de unión entre el metal base y el metal depositado, o entre dos cordones consecutivos

de metal depositado, es decir se produce una pegadura y no una verdadera unión.

6.6.- PENETRACIÓN INADECUADA POR DESALINAEAMIENTO

Esta discontinuidad se da cuando en las uniones soldadas a tope las superficies que deberían ser

paralelas se presentan desalineadas; también puede darse cuando se sueldan dos caños que se

PROYECTO: “OBRA MECANICA-CARGADEROS SENKATA”

5

SERVICIOS GENERALES BOLIVIA SRL.

han presentado excéntricamente, o poseen ovalizaciones. Las normas limitan esta desalineación,

normalmente en función del espesor de las partes a soldar.

6.7.- FISURA TRANSVERSAL.

Generalmente son el resultado de esfuerzos debido a contracciones longitudinales actuando en

metales de soldadura de baja ductilidad.

6.8.- FISURA DE CRATER.

Ocurre cuando el arco es terminado incorrectamente. Generalmente tienen forma de estrella.

Son superficiales, se forman en caliente y usualmente forman redes con forma de estrella.

6.9.- QUEMADURA O RECHUPE.

Son cavidades simétricas y profundas que suelen tener una apertura con forma de embudo hacia

el exterior y, a veces, continúan hacia el interior formando cavidades cerradas. Las paredes de las

cavidades suelen ser ásperas y a menudo dendríticas. Los rechupes externos son claramente

apreciables a simple vista.

6.10.- CONCAVIDAD INTERNA.

Insuficiente refuerzo interno de la soldadura en su cordón de primera pasada el cual al enfriarse

disminuye su espesor pasando a ser menor que el del material base.

6.11.- SOCAVADODURA.

La socavadura es una ranura fundida en el metal base, adyacente a la raíz de una soldadura o a

la sobre monta, que no ha sido llenada por el metal de soldadura.

6.12.- ESCORIAS

Las inclusiones de escoria, como su nombre lo indica, son regiones dentro de la sección de

soldadura o sobre la superficie de soldadura donde el fundente fundido empleado para proteger

al metal fundido es mecánicamente atrapado dentro del metal solidificado. Este fundente

solidificado, o escoria, representa la parte de la sección de soldadura donde el metal no se

fundió a sí mismo.

6.13.- INCLUSIONES METÁLICAS DE TUNGSTENO.

PROYECTO: “OBRA MECANICA-CARGADEROS SENKATA”

6

SERVICIOS GENERALES BOLIVIA SRL.

Son partículas de Tungsteno atrapadas en el metal de soldadura y son exclusivas del proceso

GTAW (TIG). En este proceso, un electrodo de Tungsteno no consumible es usado para crear el

arco entre la pieza y el electrodo. Si el electrodo es sumergido en el metal, o si la corriente es

fijada en un valor muy alto se depositarán gotitas de tungsteno, o se romperá la punta del

electrodo y quedará atrapado en la soldadura.

PROYECTO: “OBRA MECANICA-CARGADEROS SENKATA”

7

Vous aimerez peut-être aussi

- 007 Procedimiento de Ensayos Radiográfico de SoldadurasDocument11 pages007 Procedimiento de Ensayos Radiográfico de Soldadurasfanny_farias_3Pas encore d'évaluation

- API 650 Edition 2020-456-460 (Traducido)Document5 pagesAPI 650 Edition 2020-456-460 (Traducido)Blas Carbajal100% (1)

- Procedimiento de Bajado de Ductos GPDocument37 pagesProcedimiento de Bajado de Ductos GPChema Rodriguez HernandezPas encore d'évaluation

- Diseño de Instalaciones de GLPDocument1 pageDiseño de Instalaciones de GLPburckhardt83Pas encore d'évaluation

- Formato de Cotizacion 09-03-2023Document4 pagesFormato de Cotizacion 09-03-2023Miguel FrancoPas encore d'évaluation

- Procedimiento Inspeccion Radiografica ASME VDocument19 pagesProcedimiento Inspeccion Radiografica ASME VJuan Carlos Garcia DelgadoPas encore d'évaluation

- Resultados de Inspeccion Con Metodo MFL Parte IiDocument30 pagesResultados de Inspeccion Con Metodo MFL Parte IiHenry CruzPas encore d'évaluation

- Tema 13Document4 pagesTema 13Raul SebastiamPas encore d'évaluation

- PW-925 Detector Holiday - ManualDocument9 pagesPW-925 Detector Holiday - ManualLuiscGPas encore d'évaluation

- Plan de IntegridadDocument7 pagesPlan de IntegridadmiguelPas encore d'évaluation

- Anexos Técnicos Inspección Con UltrasonidoDocument57 pagesAnexos Técnicos Inspección Con UltrasonidoOscar Iván Duque DíazPas encore d'évaluation

- Estudio de La Soldabilidad en Un Acero Inoxidable Super Duplex Uns S32760 Por El Proceso Smaw CompletoDocument14 pagesEstudio de La Soldabilidad en Un Acero Inoxidable Super Duplex Uns S32760 Por El Proceso Smaw Completofer fer ferPas encore d'évaluation

- Inspeccion Visual de EstructurasDocument5 pagesInspeccion Visual de EstructurasLuis Orlando Perez PerezPas encore d'évaluation

- Reporte de Liquidos Penetrantes PDFBJHFVDocument2 pagesReporte de Liquidos Penetrantes PDFBJHFVPedroPas encore d'évaluation

- Anexo 3 - Provision de Materiales y AccesoriosDocument3 pagesAnexo 3 - Provision de Materiales y AccesoriosmarcoaqmPas encore d'évaluation

- Accesorios de Hierro DúctilDocument59 pagesAccesorios de Hierro DúctilNorides ChiariPas encore d'évaluation

- Informe de Liquidos Penetrantes - Yura Lleno o NoDocument1 pageInforme de Liquidos Penetrantes - Yura Lleno o Nocaytana berta velarde quispePas encore d'évaluation

- Galga de SoldaduraDocument2 pagesGalga de SoldaduraChristian David Mesa AriasPas encore d'évaluation

- Procedimiento de Inspeccion Holliday DetectorDocument5 pagesProcedimiento de Inspeccion Holliday Detectorsergio mangialavoriPas encore d'évaluation

- Informe de Doblado Guiado ID-001-19Document4 pagesInforme de Doblado Guiado ID-001-19Henry Gonzalez100% (1)

- Registro de OperacionesDocument1 pageRegistro de OperacionesAnonymous 5JDy895zPas encore d'évaluation

- Objetivo: Torque de Estructura MetalicaDocument18 pagesObjetivo: Torque de Estructura MetalicaalfredoPas encore d'évaluation

- Brochure KensaDocument16 pagesBrochure KensaJahn MedinaPas encore d'évaluation

- Radiografia IndustrialDocument116 pagesRadiografia IndustrialHUGOPas encore d'évaluation

- Inspección de TanquesDocument36 pagesInspección de TanquesYuliana Marisol Merino RuizPas encore d'évaluation

- PR-SST-05 - Procedimiento Tableros EléctricosDocument8 pagesPR-SST-05 - Procedimiento Tableros EléctricosHector HBmix HbmPas encore d'évaluation

- Proc. Almacenamiento de Radiografia.Document9 pagesProc. Almacenamiento de Radiografia.euclides26Pas encore d'évaluation

- Inspección de Grúas MóvilesDocument12 pagesInspección de Grúas Móvilesscroller_66Pas encore d'évaluation

- VT Criterios AWS D1.1 Par 5 y OtrosDocument4 pagesVT Criterios AWS D1.1 Par 5 y Otrosjhon_2012Pas encore d'évaluation

- GNRGD Cdo 005 Pts 12 AnexoDocument63 pagesGNRGD Cdo 005 Pts 12 Anexovalaypfb0% (1)

- Astm e 114-10Document12 pagesAstm e 114-10German Felipe TorresPas encore d'évaluation

- REPORTE de PRACTICA - Particulas Magneticas Secas Visibles (Cesar) - 035640Document13 pagesREPORTE de PRACTICA - Particulas Magneticas Secas Visibles (Cesar) - 035640Jimmy Ricardo Moo GüemezPas encore d'évaluation

- DT 106 Espesor PinturaDocument1 pageDT 106 Espesor PinturagabrielPas encore d'évaluation

- Ensayos No DestructivosDocument13 pagesEnsayos No DestructivosZidani RvPas encore d'évaluation

- Preguntas y RespuestasDocument2 pagesPreguntas y RespuestasfallalovaldesPas encore d'évaluation

- Curso de Gammagrafía y Radiografía Industrial - TEMA 03 - Equipos de Radiografía y Accesorios PARTE II PDFDocument19 pagesCurso de Gammagrafía y Radiografía Industrial - TEMA 03 - Equipos de Radiografía y Accesorios PARTE II PDFAnonymous 3dnlCIVUMPas encore d'évaluation

- Procedimiento para La Inspeccion Visual VTDocument4 pagesProcedimiento para La Inspeccion Visual VTGladys Maria Saltarin CamachoPas encore d'évaluation

- Reporte de Inspeccion Liquido PenetranteDocument3 pagesReporte de Inspeccion Liquido Penetrantesecomet eirlPas encore d'évaluation

- Informe TERMO - COLON.17.08.2009 PDFDocument10 pagesInforme TERMO - COLON.17.08.2009 PDFJavier Ricardo Romero BohorquezPas encore d'évaluation

- Manual UT NII 20.02.2009 PDFDocument144 pagesManual UT NII 20.02.2009 PDFalonsoPas encore d'évaluation

- Pe-012 Rev.2 Arenado de Superficies MetalicasDocument5 pagesPe-012 Rev.2 Arenado de Superficies MetalicasMatias GutierresPas encore d'évaluation

- Prueba de AdherenciaDocument1 pagePrueba de AdherenciaCristian Xavier Avendaño BelloPas encore d'évaluation

- Procedimiento de Caja de Vacio 265105Document5 pagesProcedimiento de Caja de Vacio 265105Guillermo Antonio Piña CurielPas encore d'évaluation

- ARTICULO Phased ArrayDocument6 pagesARTICULO Phased ArrayAndrés MolinaPas encore d'évaluation

- 10-PR-7.5.1-M20-B33 Montaje de Tanque Almacenamiento REV.5Document10 pages10-PR-7.5.1-M20-B33 Montaje de Tanque Almacenamiento REV.5CarlosEduardoBonillaVelásquezPas encore d'évaluation

- Procedimientos InspecciónDocument3 pagesProcedimientos InspecciónnestorPas encore d'évaluation

- 123 Joh 323 B 33 G 22Document2 pages123 Joh 323 B 33 G 22bismarckandresPas encore d'évaluation

- Emisión AcústicaDocument17 pagesEmisión AcústicaGott PlankPas encore d'évaluation

- 3.4.6 Instalaciòn City GateDocument5 pages3.4.6 Instalaciòn City GateLuis AlbertoPas encore d'évaluation

- Actividades Sec Rotadisco HetlandDocument2 pagesActividades Sec Rotadisco HetlandJames BrownPas encore d'évaluation

- OmniScan SXDocument4 pagesOmniScan SXgato7777777Pas encore d'évaluation

- Extracción de Réplicas MetalográficasDocument2 pagesExtracción de Réplicas Metalográficasblos789Pas encore d'évaluation

- High TechDocument41 pagesHigh TechDeivi GarciaPas encore d'évaluation

- Reporte Inspeccion VisualDocument5 pagesReporte Inspeccion Visualangibert mottaPas encore d'évaluation

- 03 - Curso END 2015 Metodos VT PT MTDocument65 pages03 - Curso END 2015 Metodos VT PT MTCesar Augusto Cepeda MoralesPas encore d'évaluation

- ANCLAJES ACTIVOSssssDocument16 pagesANCLAJES ACTIVOSssssJUAN DAVID SALINAS HERRADAPas encore d'évaluation

- Procedimiento RT AWS D1 (1) .1 2008Document33 pagesProcedimiento RT AWS D1 (1) .1 2008archpastorPas encore d'évaluation

- P-IND-002 Procedimiento para Inspección Radiográfica de Tanques Presurizados Ver. 03Document10 pagesP-IND-002 Procedimiento para Inspección Radiográfica de Tanques Presurizados Ver. 03Juan Gabriel Díaz DuranPas encore d'évaluation

- Procedimiento General RX 21-23Document18 pagesProcedimiento General RX 21-23René MartínezPas encore d'évaluation

- Pr-Caf-03829-13-Q-008-1 GammagrafiaDocument15 pagesPr-Caf-03829-13-Q-008-1 Gammagrafiacdctdf100% (1)

- INFORME General4-1Document7 pagesINFORME General4-1Jose Edgar Sejas TerrazasPas encore d'évaluation

- Tuberías SCH 40Document5 pagesTuberías SCH 40Anthony MurgaPas encore d'évaluation

- Filtro Tipo CanastaDocument2 pagesFiltro Tipo CanastaJose Edgar Sejas Terrazas100% (2)

- Filtro y 1 PDFDocument7 pagesFiltro y 1 PDFMario RendonPas encore d'évaluation

- Caracterización Metalográfica y Resistencia A La Fractura Inducida Por Hidrógeno en Un AceroDocument9 pagesCaracterización Metalográfica y Resistencia A La Fractura Inducida Por Hidrógeno en Un AceroFRANCOPas encore d'évaluation

- NEGC 413-00 Soldadura (V2013-09-26)Document8 pagesNEGC 413-00 Soldadura (V2013-09-26)servioPas encore d'évaluation

- Tabla de Dimensiones - Accesorios de Acero Al Carbono 1 PDFDocument5 pagesTabla de Dimensiones - Accesorios de Acero Al Carbono 1 PDFJuan Enrique100% (1)

- Informacion Clave para Propiedades Del Foam CementingDocument38 pagesInformacion Clave para Propiedades Del Foam CementingJose Edgar Sejas TerrazasPas encore d'évaluation

- Perforation Cement NitrogenoDocument2 pagesPerforation Cement NitrogenoJose Edgar Sejas TerrazasPas encore d'évaluation

- 1Document5 pages1Julia Traslaviña De LeePas encore d'évaluation

- Perforacion Bajo BAlanceDocument166 pagesPerforacion Bajo BAlanceAlvaro Hernandez ParraPas encore d'évaluation

- Manual de Mantenimiento y Construccion de DuctosDocument25 pagesManual de Mantenimiento y Construccion de DuctosJose Edgar Sejas TerrazasPas encore d'évaluation

- Postgrado GN PDFDocument17 pagesPostgrado GN PDFVictor Hugo AcarapiPas encore d'évaluation

- Universidad Tecnológica Equinoccial: Facultad de Ciencias de La IngenieríaDocument122 pagesUniversidad Tecnológica Equinoccial: Facultad de Ciencias de La IngenieríaJose Edgar Sejas TerrazasPas encore d'évaluation

- Diseño de Un Banco de Lodos de Perforación Base AguaDocument1 pageDiseño de Un Banco de Lodos de Perforación Base AguaJose Edgar Sejas TerrazasPas encore d'évaluation

- Resumen Lodos ParcialDocument41 pagesResumen Lodos ParcialJorge ClarosPas encore d'évaluation

- Resumen Lodos ParcialDocument41 pagesResumen Lodos ParcialJorge ClarosPas encore d'évaluation

- Brocas para Metal PDFDocument23 pagesBrocas para Metal PDFramakarunaPas encore d'évaluation

- Costos - Solución PC2 2018-2 CV73Document3 pagesCostos - Solución PC2 2018-2 CV73wagnerPas encore d'évaluation

- Relacion Consejo 09-04-2019Document10 pagesRelacion Consejo 09-04-2019Bryan Nuñez MuchaPas encore d'évaluation

- Frijol de Palo - FinalDocument24 pagesFrijol de Palo - FinalWilly MontalvoPas encore d'évaluation

- DIGECEBIDocument10 pagesDIGECEBIannetitaPas encore d'évaluation

- BRC 38 30 (Plan de Mantenimiento)Document3 pagesBRC 38 30 (Plan de Mantenimiento)larissa estrada100% (1)

- 7 Informatica Tercer Periodo PDFDocument14 pages7 Informatica Tercer Periodo PDFCristian CarrascoPas encore d'évaluation

- Informe Telares ProcomsacDocument4 pagesInforme Telares ProcomsacZhuin PbPas encore d'évaluation

- Mantenimiento Calderas TubularesDocument125 pagesMantenimiento Calderas Tubularesjoan paoli villalba dasilvaPas encore d'évaluation

- Venezuela Explotacion Costa Afuera.Document15 pagesVenezuela Explotacion Costa Afuera.BaniPas encore d'évaluation

- 42 Catalogo Web Maperfire IntumescenteDocument8 pages42 Catalogo Web Maperfire IntumescenteTomeu Salas BrunetPas encore d'évaluation

- Guía de Asignación Ingenieria de Servicios 04 - 07 - 2020Document2 pagesGuía de Asignación Ingenieria de Servicios 04 - 07 - 2020eliasPas encore d'évaluation

- F50 PDFDocument4 pagesF50 PDFAngélica Jeantte Mora SierpePas encore d'évaluation

- Indicadores de Caratula2Document29 pagesIndicadores de Caratula2Luis Giovanny Salcido MoralesPas encore d'évaluation

- Ensamblaje de La Computadora Paso Por PasoDocument7 pagesEnsamblaje de La Computadora Paso Por PasoMaryPas encore d'évaluation

- Metodos de Distribucion de PlantaDocument33 pagesMetodos de Distribucion de PlantaSandra Ballena100% (2)

- Caso CPU - Cap. 2Document3 pagesCaso CPU - Cap. 2Carlos Estuardo Merida Bron0% (1)

- Procedimiento de Emergencias Rev 1 (Angela Martinez)Document24 pagesProcedimiento de Emergencias Rev 1 (Angela Martinez)Angela MartinezPas encore d'évaluation

- Taller 2 - Redacción de HallazgosDocument6 pagesTaller 2 - Redacción de HallazgosLynn Vante100% (1)

- Control de Calidad en La Ejecución de Obras de Ingeniería CivilDocument33 pagesControl de Calidad en La Ejecución de Obras de Ingeniería CivilJose Luis Toro PalmaPas encore d'évaluation

- Reporte de Practica DestilacionDocument8 pagesReporte de Practica DestilacionheberPas encore d'évaluation

- Regla de SenosDocument3 pagesRegla de SenosMartín LugoPas encore d'évaluation

- Gestion de Stocks y AlmacenesDocument19 pagesGestion de Stocks y AlmacenesLeonelRicardoPas encore d'évaluation

- Ejemplo de Hoja de VidaDocument3 pagesEjemplo de Hoja de VidaJHONNY PAQUIPas encore d'évaluation

- Analisis de LOGISTICA DEL CASO DE DIEGODocument4 pagesAnalisis de LOGISTICA DEL CASO DE DIEGOHEBERPas encore d'évaluation

- Libro Mayor AX 2012Document5 pagesLibro Mayor AX 2012lvgarayPas encore d'évaluation

- Airfield Guia Helipuertos Crouse-HindsDocument9 pagesAirfield Guia Helipuertos Crouse-HindsJosé Luis González MartínezPas encore d'évaluation

- Rubrica-TF-II164-Tecnologia y Procesos de ManufacturaDocument1 pageRubrica-TF-II164-Tecnologia y Procesos de ManufacturaKENDRICK PALMA SOLORZANOPas encore d'évaluation

- Soldadura - Análisis de RiesgoDocument41 pagesSoldadura - Análisis de RiesgoNanci Ponce0% (2)

- Embrague ValeoDocument39 pagesEmbrague Valeoholsen seiner campos dagaPas encore d'évaluation