Académique Documents

Professionnel Documents

Culture Documents

Manual de Operacion c46mt

Transféré par

Teo SanchezTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Manual de Operacion c46mt

Transféré par

Teo SanchezDroits d'auteur :

Formats disponibles

Operating Manual for C46MT Batch Centrifuges MH97107-9 Page 1

Thomas Broadbent and Sons Limited

MANUAL DE OPERACION

C46MT (5545) “BACHE”

CENTRIFUGAS DE AZUCAR

Números de Serie

H97107-9

Ingenio Xico

Mexico

Thomas Broadbent & Sons Ltd

Queen Street South

Huddersfield

HD1 3EA

ENGLAND

Telephone +44 1484 422111

Fax +44 1484 423159

© Enero 2006 Thomas Broadbent & Sons Ltd

Operating Manual for C46MT Batch Centrifuges MH97107-9 Page 2

Escrito/Modificado Revisado

Por Fecha Por Fecha

Mecánica KK 24.07.06 GH 25.07.06

Eléctrica GH 24.07.06 KK 25.07.06

© Enero 2006 Thomas Broadbent & Sons Ltd

Operating Manual for C46MT Batch Centrifuges MH97107-9 Page 3

INFORMACION IMPORTANTE

Este manual de instrucciones debe ser estudiado cuidadosamente, antes de instalar, operar o

mantener el equipo. Se debe prestar atención especial a los requerimientos de instalación, moni-

toreo y protección en conjunto con los procedimientos de arranque y parada del equipo.

Se debe tener en cuenta que Thomas Broadbent & Sons Ltd. No aceptara ninguna acción legal o

responsabilidad por danos directos o como consecuencia de los mismos, perdidas o heridas, o

alguna falla resultante de no seguir estrictamente las instrucciones contenidas en este manual y

buenas practicas de ingeniería tal y como lo aconsejan los estándares, regulaciones y códigos de

practica referenciados en este manual, o aplicables en el país donde se realice la instalación del

equipo.

Se recomienda que el instalador y usuario, consideren la contratación de personal de Broadbent

Ltd. para asistirles en la instalación, puesta en marcha y mantenimiento del equipo. Un miembro

de nuestro Departamento de Servicio, discutirá gustosamente sus requerimientos a este respecto.

Los detalles para contactarlo, se darán mas adelante.

Las garantías del desempeño del equipo, procesamiento y otras pueden quedar invalidadas si el

mismo no es instalado, arrancado, parado, operado y mantenido estrictamente con lo especificado

en este manual, utilizando personal calificado y entrenado. Es condición forzosa, que se antengan

records formales por el instalador y el usuario que detallen:

1) Pruebas o inspecciones llevadas a cabo en el equipo y sus sistemas asociados de monitoreo

y protección, durante la instalación y puesta en marcha.

2) Mantenimiento realizado durante la vida del equipo.

3) Pruebas e inspecciones hechas al equipo y sus sistemas asociados de monitoreo y protección

durante su vida operacional, para asegurar su correcto funcionamiento.

4) Cualesquiera defectos encontrados en la operación, instalación y mantenimiento del equipo.

5) Entrenamiento del personal de de operación y mantenimiento del equipo.

Estos records deben estar disponibles a requerimiento de Broadbent Ltd.

Si surgen dudas en cualquier aspecto de estas instrucciones, o si se requiere de información adi-

cional de asistencia esta debe ser buscada a trabes de Broadbent Ltd. Antes de operar el equipo.

En todas las comunicaciones por favor indicar el numero de serie del equipo, si tiene dudas re-

specto de estas instrucciones o si requiere información adicional o asistencia, consulte a Broad-

bent Ltd antes de operar el equipo, tal y como aparece en los datos de su placa de identificación.

Detalles de Contacto:

Thomas Broadbent & Sons Ltd Broadbent Incorporated

Queen Street South 2509 Gravel Drive

Huddersfield PO Box 185249

West Yorkshire Fort Worth, Texas 76118

UK USA

Tel: +44 (0) 1484 422111 Tel: +1 (817) 595 2411

Fax: +44 (0) 1484 423159 Fax: +1 (817) 595 0415

E-mail: sugar@broadbent.co.uk E-mail: broadbent.inc@att.net

© Enero 2006 Thomas Broadbent & Sons Ltd

Operating Manual for C46MT Batch Centrifuges MH97107-9 Page 4

© Enero 2006 Thomas Broadbent & Sons Ltd

Operating Manual for C46MT Batch Centrifuges MH97107-9 Page 5

CONTENIDO

© Enero 2006 Thomas Broadbent & Sons Ltd

Operating Manual for C46MT Batch Centrifuges MH97107-9 Page 6

© Enero 2006 Thomas Broadbent & Sons Ltd

Operating Manual for C46MT Batch Centrifuges MH97107-9 Page 7

CONTENIDO

INTRODUCCION

SEGURIDAD

CENTRIFUGA

1 DESCRIPCION

2 INFORMACION TECNICA

3 INSTALACION

4 OPERACION

5 MANTENIMIENTO

6 DIAGNOSTICO DE FALLAS

7 LISTA DE PARTES

APENDICE - A PROGRAMA DE CONTROL

APENDICE - B INSPECCION DE LA CANASTA

APENDICE - C CIRCUITO NEUMATICO

APENDICE - D DESEMPEÑO DE PROCESO

DIBUJOS DE REFERENCIA

© Enero 2006 Thomas Broadbent & Sons Ltd

Operating Manual for C46MT Batch Centrifuges MH97107-9 Page 8

© Enero 2006 Thomas Broadbent & Sons Ltd

Operating Manual for C46MT Batch Centrifuges MH97107-9 Page 9

INTRODUCCION

© Enero 2006 Thomas Broadbent & Sons Ltd

Operating Manual for C46MT Batch Centrifuges MH97107-9 Page 10

© Enero 2006 Thomas Broadbent & Sons Ltd

Operating Manual for C46MT Batch Centrifuges MH97107-9 Page 11

INTRODUCCION

Este manual aplica a las centrífugas discontinuas o de “bache” Broadbent C46MT, completamente

automáticas de péndulo suspendido, suministrada al Ingenio Xico, México. Estas centrifugas serán

utilizadas para el procesamiento de Masacocida Refinado de Caña de azúcar.

Este manual cubre la unidad centrifuga básica. Se incluyen dibujos de referencia.

NOTA: LAS ILUSTRACIONES EN ESTE MANUAL PUEDEN DIFERIR EN

DETALLES AL EQUIPO SUMINISTRADO. REFIERASE SIEMPRE A LOS

DIBUJOS DE REFERENCIA LISTDOS EN LA SECCION 2, COMO VERSION

DEFINITIVA.

© Enero 2006 Thomas Broadbent & Sons Ltd

Operating Manual for C46MT Batch Centrifuges MH97107-9 Page 12

© Enero 2006 Thomas Broadbent & Sons Ltd

Operating Manual for C46MT Batch Centrifuges MH97107-9 Page 13

SEGURIDAD

© Enero 2006 Thomas Broadbent & Sons Ltd

Operating Manual for C46MT Batch Centrifuges MH97107-9 Page 14

© Enero 2006 Thomas Broadbent & Sons Ltd

Operating Manual for C46MT Batch Centrifuges MH97107-9 Page 15

SEGURIDAD

Una placa con información de seguridad esta colocada en la carcaza de la centrifuga.

Esta contiene avisos esenciales para una instalación y uso seguro de la maquina. Esta

nota se reproduce abajo para propósitos de información.

PELIGRO

INFORMACION IMPORTANTE DE SEGURIDAD

Para una OPERACIÓN SEGURA y CONFIABLE, este equipo DEBE ser instalado, operado

y mantenido por personal entrenado en prácticas de seguridad de ingeniería y con esta

edición del manual de instrucciones preparado por Thomas Broadbent & Sons Ltd.

El equipo debe ser utilizado solamente para los propósitos acordados al momento de la

venta y notificados en ese momento por Thomas Broadbent & Sons Ltd. NO debe ser utili-

zado para ningún otro propósito sin la aprobación escrita de Thomas Broadbent & Sons Ltd.

O su personal autorizado y calificado.

Las guardas y el enclavamiento están diseñados e instalados en interés de la seguridad y

BAJO NINGUNA CIRCUNSTANCIA, el equipo debe ser operado con sus guardas removi-

das, o con los enclavamientos de los interruptores pasados por alto.

En la eventualidad de un MAL FUNCIONAMIENTO, el equipo debe ser APAGADO, y (si es

necesario), desconectado. Luego de lo anterior debe ser inspeccionado y reparado por un

técnico calificado antes de volver a ser utilizado.

EL NO CUMPLIR CON ESTE PROCEDIMIENTO, PUEDE DAR LUGAR A HERIDAS

SEVERAS O FATALES.

En caso de duda o de dificultad continuada relativa a la instalación y operación de este

equipo favor contactar a…

BROADBENT CUSTOMER SERVICES LTD

Huddersfield, HD1 3EA, England

Teléfono: 01484 422111

Fax: 01484 516142

Fuera de horas normales de oficina: Teléfono 01484 424660

© Enero 2006 Thomas Broadbent & Sons Ltd

Operating Manual for C46MT Batch Centrifuges MH97107-9 Page 16

© Enero 2006 Thomas Broadbent & Sons Ltd

Operating Manual for C46MT Batch Centrifuges MH97107-9 Page 17

1 DESCRIPCION

© Enero 2006 Thomas Broadbent & Sons Ltd

Operating Manual for C46MT Batch Centrifuges MH97107-9 Page 18

1 DESCRIPCION

1.1 PRINCIPIOS DE OPERACION

1.2 CANASTA

1.3 MOTOR DE ACCIONAMIENTO PRINCIPAL

1.4 CONJUNTO DE ROTACION Y SOPORTE DE

RODAMIENTO.

1.5 CARCAZA Y MARCO DE SOPORTE

1.6 SISTEMAS DE ENFRIAMIENTO Y ANTI-PRECESION

1.7 SISTEMA DE FRENADO

1.8 SISTEMA DE ALIMENTACION

1.9 LIMITADOR DE ALIMENTACION

1.10 ARADO DE DESCARGA

1.11 VALVULA DE DESCARGA

1.12 ADITAMENTOS DE PROCESO

1.13 PANEL DE CONTROL (INVERSOR)

1.14 PANEL DE CONTROL (PLC)

1.15 EQUIPO ELECTRICO DE LA MAQUINA

1.16 FUNCIONES DE CONTROL

© Enero 2006 Thomas Broadbent & Sons Ltd

Operating Manual for C46MT Batch Centrifuges MH97107-9 Page 19

1 - DESCRIPCION

Las centrífugas discontinuas o de “Bache”Broadbent C46MT, son maquinas de filtrado utilizadas

para separar masacocida de azúcar en cristales de azúcar y licor madre bajo la acción de una

fuerza centrifuga. El producto es procesado en una canasta cilíndrica perforada equipada con mal-

las de filtrado, la cual esta colgada en la parte baja de un largo eje rotatorio. Este conjunto esta

suspendido de un amortiguador resiliente que permite al conjunto rotatorio “columpiarse” ligera-

mente hasta encontrar su eje de rotación balanceada, reduciendo así la transmisión de vibración a

la plataforma de soporte. La centrífuga esta movida por un motor eléctrico de inducción que recibe

un suministro de frecuencia variable de un inversor de estado sólido que permite una variación

continua de velocidad de operación. Todos los mecanismos para alimentar y descargar el pro-

ducto están accionados neumáticamente y todo el ciclo de la máquina está controlado por un con-

trolador lógico programable (PLC).

1.1 PRINCIPIOS DE OPERACION

La centrífuga procesa cargas “baches” de producto de una manera cíclica como sigue:

La centrifuga acelera hasta una velocidad baja. La válvula de mariposa de control de alimentación

y una válvula de cortina se abren permitiendo al producto fluir hacia abajo en la tolva de ali-

mentación hasta un disco distribuidor instalado en el conjunto de rotación. Esto hace que el pro-

ducto caiga dentro de la canasta en donde por acción de la fuerza centrifuga forma una pared uni-

forme en la canasta. El licor empieza a fluir a través de de las mallas de filtrado y las perforaciones

de la canasta y es recogido en la carcaza exterior y descargado por medio de una tubería debajo

de la maquina. El espesor del producto dentro de la canasta se va engrosando hasta que el detec-

tor de alimentación se dispara, la que hace que la válvula de alimentación se cierre. El interior de

la tolva de alimentación es asperjada con agua y después de un corto intervalo, la válvula de

cortina cierra para prevenir que algún producto de color oscuro gotee dentro de la canasta. La

razón de alimentación depende de cuanto se abre la válvula de alimentación lo que puede ser

controlado en forma manual o automática.

Al finalizar la alimentación, la centrifuga acelera hasta velocidad media esperando por el operador,

o el permiso de secuencia para proseguir. La centrifuga acelera entonces hasta su velocidad

máxima de rotación. Durante este tiempo, la purga de licor del producto o torta, continua y se ini-

cia la aspersión de agua y vapor para remover las trazas finales de licor madre de los cristales de

azúcar. La pureza del licor removido aumenta y un sistema de válvulas de clasificación puede ser

utilizado para dirigir este licor hacia un tubo de descarga diferente. La centrifuga hace una corta

pausa a velocidad de rotación por un tiempo predeterminado para secar el cristal de la torta al

nivel deseado.

Al terminar el ciclo de rotación, la centrifuga desacelera hasta una velocidad muy baja. Enseguida

el plato de la válvula descarga en el fondo de la canasta se abre. La cuchilla del arado corta la

parte superior de la torta, moviéndose lentamente hacia abajo sobre la pared de las mallas de fil-

trado, descargando los cristales ya secos a través del fondo de la canasta seguido de una tolva

que descarga hacia un conductor que corre por debajo de la carcaza.

La cuchilla del arado regresa a su posición de parqueo, la válvula de descarga se cierra y la ma-

quina acelera hasta velocidad de alimentación e inicia un nuevo ciclo. Durante la aceleración, las

mallas de filtrado pueden ser asperjadas con un poco de agua para remover cristales que hallan

quedado y prevenir taponamientos.

© Enero 2006 Thomas Broadbent & Sons Ltd

Operating Manual for C46MT Batch Centrifuges MH97107-9 Page 20

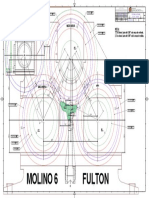

Figure 1.1 Distribución general de la Centrifuga (Típico solamente)

Ventilador de Resortes

Efriamento y Amortiguadores

Filtro Antiprecision

Cubierta del Motor

de Accionamiento Interrupter de Fuera

Principal de Balance y

Monitor de Vibracion

Caja Terminal

del Motor MTB

Caja Terminal

Auxiliar ATB

Marco Superior

Mecanismo

Freno de Disco del Arado

- Emergencia y

Parqueo Interfase del

Operado

Valvula de Mariposa

de Control de Guarda del

Alimentacion Eje Principal

Cubierta

Limitador de

Superior

Velocidad

Carcaza Exterior

Panel Electro-

de la Canasta

neumatico EP

Nivel del Piso

Caja Terminal de

Control CTB (en la

parte de atras)

Tolva de Sistema de

Descarga del Clasificacion de

Azucar Licor

© Enero 2006 Thomas Broadbent & Sons Ltd

Operating Manual for C46MT Batch Centrifuges MH97107-9 Page 21

Figura 1.2 Corte seccional distribución de la centrífuga (Típico solamente)

Ventilador de

Enfriamiento Conjunto de

y filtro amortiguacion

anti-precesion

Motor de

inducción de Interruptor de

trabajo Cíclico. Fuera de

(rotor y estator) Balance y

monitor de

Caja Vibración

Terminal de

Cubierta de

motor (MTB)

motor

Amortiguador Brazosde

Cónico de caucho reacción de

de la suspensión torque

Conjunto de

Conjunto del Freno rodamiento

de disco lubricado por grasa

Emergencia y

parqueo

Marco

superior

Guardas del eje

Conjunto actuador de

la válvula de

Cubierta superior descarga

Carcaza exterior

Alabe

distribudor de

alimentación

Nivel del piso

Barra de

empuje de

Canasta

la válvula

perforada con

de discarga

aros de refuerzo

Conjunto de sello

Discarga de Barra de empuje

Canal azúcar

Cono de la

de licor válvula de

descarga

© Enero 2006 Thomas Broadbent & Sons Ltd

Operating Manual for C46MT Batch Centrifuges MH97107-9 Page 22

Figure 1.3 Distribución seccional de la parte superior de la centrifuga

Ver distribución seccional especifica para detalles actualizados.

con rivestimiento de

Rodillos Superior

Anillo centrador

Rodillos Inferior

Rodamiento de

Rodiamento de

amortiguador

amortoguador

amortiguador

Plantina del

distanciadora

espaciador

PiezaInner

Rotor del

friccion

Resorte

Superior

Collarin

motor

interior

interior

Anillo

Eje

del

ventilador

Ducto del

Freno de disco

superior del eje

Cubo conico

Distribuidor

Epaciador

de crassa

Manguito

Cylinder

Collarin

dividido

Inferior

Inferior

Dicharge

Valve

Air

Manquera

flexible

Filtro mojado

en aceite

rotatoria

Union

"O Ring"

Cableado

Estator del

ventilador

Motor del

flexible

Mordaza de Resorte

soporte del freno

Motor

Rodiamento de

Marco superior

rodiamento

de rodiamentos

de bolas, de 4

espaciador

Tapa del

superior

Activado/Aire

de la centrifuga

Coppa de

desactivado

rodiamento

Coppa de

contactos

Ventilador de

contendor

exterior

superior

grasera

Conjunto

enfriamento

grasera

inferior

Tapa del

empuje

Anillo

inferior

de

1.2 CANASTA

La canasta esta construida con materiales de alta integración apropiados para el producto a

procesar. La armazón esta hecha en lamina, soldada en costura y perforada. Dependiendo de la

velocidad de operación y densidad del producto, la armazón esta reforzada por anillos de alto ten-

sionamiento, montados por encogimiento en temperatura y sin costuras. El fondo de la canasta in-

cluye un eje central para acoplarse al eje principal y una apertura con radios para descargar el

producto. La parte superior es un disco anular cuyo diámetro interior o labio, determina el grosor

máximo posible de la torta que se acomoda en la canasta.

© Enero 2006 Thomas Broadbent & Sons Ltd

Operating Manual for C46MT Batch Centrifuges MH97107-9 Page 23

Figura 1.4 Sección del arreglo inferior de la centrifuga.

Espacio entre

carcaza 15 a

canasta y le

fondo de la

25mm

Cono del distribuidor

Resorte de la valvula

sello de la barra

de alimentacion

Acople de la barra

Conjunto del

Buje de guia

de empuje

de descarga

de empuje

Eje

retenedor/halador

Collarin

de descarga

Cono de la

Aros de refuerzo de la

valvula

Parte superior

de la canasta

Concha perforada

de la canasta

Tornillos de la canasta

Cubo de la

tropiezo de

Manguito Inferior

la canasta

con indicadores de

canasta

Anillo de

carcaza

canasta

Anillo

de la

Fondo de la

del eje

cvanasta

tension

La armazón perforada de la canasta esta recubierta por 3 mallas. La malla interior o de trabajo

esta hecha de una lamina delgada de metal con muchas perforaciones pequeñas, y actúa como

medio filtrante. La malla intermedia esta hecha de malla tejida fina y la malla de soporte tiene un

tejido mas grueso. El sistema esta diseñado para optimizar el soporte a la malla de trabajo a la

vez que permite una dispersión fácil del licor filtrado.

© Enero 2006 Thomas Broadbent & Sons Ltd

Operating Manual for C46MT Batch Centrifuges MH97107-9 Page 24

1.3 MOTOR DE ACCIONAMIENTO PRINCIPAL

El motor de inducción de trabajo cíclico esta diseñado para un trabajo de alto troqué con velocidad

variable. Opera bajo un suministro de frecuencia variable y ocupa mucho menos espacio en altura

que un motor convencional equivalente.

El estator es un devanado de tres fases montado sobre un núcleo laminado con ranuras atravesa-

das para minimizar las rmónicas. El marco del estator es de construcción fabricada y se ajusta

por medio de tornillos directamente a la cubierta del rodamiento del eje principal. El rotor tiene

una jaula de baja resistencia en un núcleo laminado y acoplado al eje con radios directamente

acoplados al eje principal.

El motor esta encapsulado lo que ayuda a disminuir ruido e incluye ductos de aire de enfriamiento

cubiertos con mallas que permiten la salida del aire de enfriamiento.

El motor tiene una ventilación forzada por medio de un ventilador centrifugo montado en la parte

superior y accionado por su propio motor eléctrico. El aire producido por este ventilador pasa a

través de un filtro mojado en aceite para prevenir que polvo o partículas en suspensión lleguen a

la parte interior del motor principal.

Un divisor rotatorio en la parte superior del rotor divide el flujo de aire de enfriamiento de forma

que una parte pase directamente a través de las bobinas superiores mientras que el restante pasa

hacia la parte inferior del rotor y a través de las bobinas inferiores.

1.4 EJE PRINCIPAL Y SOPORTE DE SU RODAMIENTO

El eje principal es un tubo largo con la canasta de la centrifuga acoplada a su parte inferior y con

el motor en su parte superior. El mismo esta suspendido en un soporte del rodamiento justo por

debajo del motor. Esta fijado radialmente por dos rodamientos de rodillos cilíndricos y vertical-

mente por rodamiento de bolas de empuje en cuatro puntos angulares de contacto, todo lo cual

esta contenido en una carcaza de acero fundido.

Todos los rodamientos están lubricados por grasa para tener una larga vida.

Justo por debajo del soporte del rodamiento hay un freno de disco para propósitos de emergencia

y bloqueo, (En operación normal, la centrifuga desacelera por medio de la regeneración de poten-

cia en el inversor). El disco esta acoplado al eje central por medio de un collarín dividido en dos.

La mordaza esta montada en un soporte acoplado a la cubierta del rodamiento inferior. El disco y

las pastillas de freno están rodeadas por una guarda protectora.

Mas abajo sobre el eje hay un disco cónico que ayuda a la distribución del producto en la canasta,

el que también esta adosado al eje principal por un huso cónico dividido.

1.5 CARCAZA Y MARCO DE SOPORTE

La carcaza del rodamiento del eje principal esta soportada flexiblemente por un amortiguador

cónico de elastómero, que le permite a todo el conjunto de rotación una leve oscilación. Este am-

ortiguador descansa en un asiento cónico montado en la parte superior de un marco rígido de

soporte, el cual tiene cuatro postes de soporte inclinados y fabricados en tubo cuadrado. Este

marco esta a su vez soportado en la carcaza con platinas las que a su vez pueden variarse en su

grosor para ajustar la posición vertical de la canasta.

La carcaza es un conjunto fabricado que contiene un cilindro central con laterales en forma de

caja. La sección cilíndrica rodea la canasta para atrapar el licor que se rebosa, e incorpora una

canal inferior con un anillo de tope para restringir el movimiento lateral de la canasta. Los marcos

laterales transfieren las cargas directamente del marco superior de soporte a la cimentación.

© Enero 2006 Thomas Broadbent & Sons Ltd

Operating Manual for C46MT Batch Centrifuges MH97107-9 Page 25

1.6 SISTEMAS DE ENFRIAMIENTO Y ANTI PRECESION.

La carcaza del motor soporta un ventilador accionado por un motor auxiliar con su unidad de fil-

trado de aire, el cual dirige el aire de enfriamiento por medio de un ducto a la parte superior del

motor principal.

El sistema de anti-precesión esta equipado con un control de giro del conjunto de rotación para

evitar la precesión giroscópica a alta velocidad. Este consiste en una lamina de amortiguación con

una cubierta de fricción la cual esta presionada a la parte superior del motor por tres resortes mon-

tados sobre la carcaza del motor.

La lamina de amortiguación esta centrada por medio de un anillo de goma que hace de sello para

el ducto de aire de enfriamiento. Cuando el conjunto de rotación oscila, la cubierta superior del

motor se obliga a deslizarse contra la platina de amortiguación lo que da lugar a una amortigua-

ción por fricción.

1.7 SISTEMA DE FRENADO.

Durante una operación normal, la centrifuga solo desacelera por medio de la regeneración de po-

tencia del inversor en el panel de control. El freno de disco esta provisto para propósitos de blo-

queo o para situaciones de emergencia tales como una falla del inversor o perdida de presión de

la parte neumática. Por favor notar que si el aislador del inversor esta apagado, o si se oprime l

botón que desconecta la energía mientras la maquina esta en operación, la centrifuga solo se de-

tendrá por medio del freno de emergencia. Esto causara un aumento significativo en el tiempo de

parada.

La mordaza del freno tiene dos zapatas flotantes y esta soportada por un marco montado en la

parte de la carcaza del rodamiento inferior. La mordaza tiene un actuador por medio de resorte

que se apaga si falla el sistema neumático. El freno de isco esta adosado al eje principal por un

huso cónico dividido en dos.

1.8 SISTEMA DE ALIMENTACION

El producto se alimenta a la centrifuga por medio de una válvula de control de flujo una boquilla

amplia y una válvula secundaria antigoteo. El producto cae en un disco cónico distribuidor que

esta acoplado al eje principal por medio de un husillo dividido en dos. Esto hace que el producto

caiga hacia la mitad de la pared interior de la canasta desde donde fluye hasta formar una pared

de producto por efecto de la fuerza centrifuga.

La válvula de control de flujo es del tipo de mariposa con un actuador de doble efecto. Controlado

por un posicionador integral electro neumático, que responde a una señal de 4 a 20 miliamperios

desde el PLC. (Computador Lógico Programable). La válvula de control de flujo esta montada lo

mas cerca posible del tanque mezclador para evitar taponamientos.

Para evitar goteo de producto oscuro en lo ya centrifugado, existe una válvula secundaria mon-

tada directamente encima de la cubierta de la centrifuga. Esta válvula es del tipo de cortina que

cierra sobre un asiento blando debajo de la boquilla de salida por medio de dos cilindros neumáti-

cos.

Debe existir un tanque de reserva de aire, con capacidad suficiente para permitir un cierre de

emergencia de ambas válvulas en la eventualidad de una falla del sistema neumático principal.

© Enero 2006 Thomas Broadbent & Sons Ltd

Operating Manual for C46MT Batch Centrifuges MH97107-9 Page 26

1.9 LIMITADOR DE ALIMENTACION.

Una unidad mecánica limitadora de alimentación inicia el cierre de la válvula de alimentación a

medida que va aumentando el espesor de la pared de producto dentro de la canasta hasta que

llega al grosor deseado. Esta unidad tiene un brazo deslizante dentro de la canasta conectada por

medio de una barra a la caja de control colocada en la cubierta superior. La caja de control con-

tiene un cilindro neumático y barras de resorte.

Antes de empezar la alimentación, el cilindro empuja el brazo hasta un punto cercano a la pared

de la canasta. A medida que la torta de producto va engrosando el brazo viaja sobre la superficie

de la torta bajo la acción del resorte, hasta que los brazos de palanca en la caja de control se

mueven lo suficiente para activar el interruptor de proximidad. Esto envía una señal para cerrar la

válvula de alimentación y libera el cilindro en la caja de control de forma que el brazo deslizante se

mueva alejándose del producto por el resto del ciclo. La barra del brazo deslizante se extiende a

través de una manija en la cubierta superior, la cual puede ser utilizada para un control manual de

sobre flujo o para cortar la alimentación. El espesor de la torta se puede ajustar girando todo el

conjunto de la válvula de control sobre la cubierta de la centrifuga.

1.10 DESCARGADOR TIPO “ARADO”

El producto se descarga de la canasta por medio de una cuchilla que siempre estará dentro de la

canasta. Su posición de parqueo esta cercana al eje principal en la parte superior de la canasta.

Para iniciar el descargue, la cuchillas e levanta ligeramente, moviéndose horizontalmente hasta

hacer un corte en la torta en la parte superior de la canasta, hace una pausa en lo que corta toda

la parte superior de la torta moviéndose verticalmente hacia abajo, hace otra pausa para cortar el

remanente de la torta y se mueve hacia arriba y después en forma horizontal en dirección al eje

principal bajando ligeramente hasta su posición de “parqueo”. Todos los movimientos del arado

tienen lugar con la canasta rotando a muy baja velocidad.

El mecanismo actuador esta montado a la derecha del marco de soporte y esta conectado a la

cuchilla por un brazo en forma de “L” que pasa a través de una ranura curvada con un cubierta

deslizante en la tapa superior de la canasta. El corazón del mecanismo es un eje redondo vertical

en el cual el soporte del arado se desliza verticalmente bajo la acción de cilindro neumático doble

montado en paralelo con una unidad sellada llena de aceite que permite bajar la velocidad a la

cual baja el brazo descargando el producto dentro de la canasta y aumentar la velocidad a la cual

sube el brazo del arado cuando retorna a su posición de parqueo. El desplazamiento horizontal se

logra por medio de un segundo cilindro neumático que empuja una palanca adosada a la parte in-

ferior del eje del eje del arado que hace rotar el eje y el soporte del arado en el buje en la parte

superior de la carcaza y en la parte superior del marco de soporte superior. Rodillos al final del eje

mueven el brazo del arado. Si se observa en un plano geométrico horizontal en la acción de corte

de la torta, la cuchilla avanza hasta la mitad de la misma. Cuando la cuchilla es empujada dentro

de la torta, opera el cilindro horizontal con toda su presión, pero una vez toca las mallas, la presión

se reduce manteniendo la cuchilla con una suave presión contra la canasta para asegurar la re-

moción de todo el producto de las mallas filtrantes.

Un pasador accionado por un resorte encaja en una platina perforada de aseguramiento, rígida-

mente adosada al eje del arado, lo que mantiene el mecanismo sin tocar las mallas. De esta forma

la cuchilla no puede tocar el distribuidor, durante la operación de descarga, o cerca al eje principal

en su posición de “parqueo” durante el resto del ciclo. n determinados puntos de la secuencia,

este pasador es sacado de la platina por medio de una cresta en el carro. En su posición de “par-

queo” un tirador en el carro descansa en otro tirador en el marco soportando la parte superior del

buje del eje del arado. Este marco también sirve de soporte a los interruptores de proximidad que

sirven de sensores a la posición del mecanismo.

© Enero 2006 Thomas Broadbent & Sons Ltd

Operating Manual for C46MT Batch Centrifuges MH97107-9 Page 27

Figura 1.5 Descargador tipo arado.

Marco de soporte

Marco de soporte

superior

Cubierta Deslizante

Cuchilla del arado

FUERA, Posición

de parqueo

Cuchilla de arado

DENTRO

Eje del Arado

Pasador de

seguridad

Platina

asegurradora

Carro del

Arado Interruptores

de Proximidad

Brazo del

Arado

Brazo de

Palanca

B C

Amortigua dor

Cilindro Cilindro

A F de Aceite

Vertical Horizontal

Vertical

Parqueado y no asegurado

A

Fuera, arriba y no asegurado

B

Adentro, arriba asegurado dentro (en trabajo)

C

E D D Adentro, abojo asegurado (en trabajo)

E Retorno, abajo y asegurado adentro (retreyéndose)

F Retorno,arriba y no asegurado (retreyéndose)

© Enero 2006 Thomas Broadbent & Sons Ltd

Operating Manual for C46MT Batch Centrifuges MH97107-9 Page 28

Las válvulas solenoide que controlan los actuadores son unidades con mecanismo de retorno por

medio de resortes, y están conectadas de tal manera que si falla el suministro de energía durante

la operación de descarga, el arado regresara hacia arriba acercándose al eje principal hacia su

posición de “parqueo”.

1.11 VALVULA DE DESCARGA

La válvula de descarga es un cono que normalmente es halado fuertemente hacia arriba, haci-

endo el ajuste contra una apertura radial en el fondo de la canasta. Este cono baja retirándose del

fondo de la canasta durante la operación de descarga.

El mecanismo actuador de la válvula de descarga esta contenido en el hueco del centro del eje

principal. Consiste en una barra central de empuje rodeada de un largo resorte el que esta con-

tenido dentro de un gancho tubular acoplado al eje principal. La presión del resorte mantiene hacia

arriba la barra de empuje lo que mantiene la válvula de descarga pegada al fondo de la canasta.

Un cilindro de acción sencilla esta montado encima del gancho del resorte, lo que lo comprime y

empuja la barra abriendo la válvula. El suministro de aire al cilindro llega por medio de una unión

rotatoria y una manguera flexible al ducto de aire de enfriamiento. Para ayudar el ensamblaje, la

barra de empuje puede dividirse en dos piezas en una unión justo debajo del gancho del resorte.

Una platina de sello acoplada por debajo del fondo del canasta tiene un buje que sirve de guía a la

barra con un sello que no permite el ingreso de producto al mecanismo.

1.12 DISPOSITIVOS DE PROCESO

Una tubería estática de asperjado de agua caliente que se aloja dentro de la canasta pasando a

través de la cubierta superior, permite que las mallas sean enjuagadas después de haber pasado

el arado y así el producto se lava durante la rotación. El tubo es lo suficientemente corto para que

no sea arrastrado por la torta durante la operación de descarga. Los tamaños de las boquillas, su

posición y los ángulos de aspersión han sido cuidadosamente elegidos para hacer una dis-

tribución pareja del agua de lavado. Este esta controlado neumáticamente por una válvula de bola

colocada al final del tubo de lavado.

Una tubería opcional de inyección de vapor que pasa a través de la cubierta superior permite

añadir vapor para ayudar a secar la torta. Esta inyección de vapor esta controlada neumática-

mente por una válvula de bola colocada al final de la tubería de vapor.

Una unidad opcional de clasificación de licor esta colocada en la salida rectangular de licor debajo

de la carcaza. Esta permite la separación inicial del licor de baja pureza, que sale inmediatamente

después de la alimentación en el agua de lavado que contiene producto disuelto. Esta compuesta

de una caja bifurcadora en forma de “y” con un par de válvulas de mariposa actuadas neumática-

mente en las dos salidas. Los controles están dispuestos de forma tal que ambas válvulas nunca

cierran en forma simultanea.

© Enero 2006 Thomas Broadbent & Sons Ltd

Operating Manual for C46MT Batch Centrifuges MH97107-9 Page 29

1.13 PANEL DE CONTROL (INVERSOR)

El Motor de accionamiento principal de la centrifuga es uno de inducción y gira justo por debajo de

la velocidad sincrónica, lo que esta determinado por el numero de polos en el devanado y la fre-

cuencia de la energía de alimentación. En virtud de lo anterior, la velocidad del motor puede ser

cambiada, variando la frecuencia de la energía de alimentación al motor. Esta función la hace el

Panel de Control, el cual es un convertidor de frecuencia electrónico de estado sólido, (inversor).

La corriente alterna fija que alimenta el Panel de Control primero es rectificada a corriente directa,

que entonces es cortada electrónicamente en forma alterna hasta tener una corriente alterna de

salida a la frecuencia deseada. Si se desean detalles adicionales, favor encontrarlos en el manual

del inversor.

El inversor esta contenido en una gabinete remoto con un teclado numérico montado en la puerta

y una pantalla lo que se utiliza durante la operación de programación y encuentro de fallas. Du-

rante la operación normal no es necesario el uso de este teclado.

1.14 PANEL DE CONTROL (PLC)

Todo el ciclo de producción de la maquina, incluyendo la operación del inversor, las válvulas de

alimentación, el arado, la válvula de descarga y los dispositivos de proceso están controlados por

un Controlador Lógico Programable, (al que en adelante nos referiremos como PLC). El PLC en

conjunto con los dispositivos interfase y sus auxiliares están contenidos en un Panel de Control en

un gabinete remoto. Un aislador, e indicadores de Energía activada (“Power On”) y Máquina en

Movimiento (“Machine Running”), están montados en la parte exterior de la puerta del gabinete.

Los componentes interiores incluyen:

1.14.1 Unidad Procesadora Central (CPU)

El CPU es un dispositivo de estado sólido que consiste de un microprocesador y su sis-

tema de soporte. Contiene el programa de operación de la maquina dentro de su memoria

‘EPROM”. Este programa normalmente no puede ser alterado, pero se le pueden hacer

cambios cuando sea necesario, estos deben ser hechos por una persona calificada y ex-

perimentada utilizando una unidad especial de programación.

La CPU recorre, -(“escanea”)-, las señales alimentadas por los varios sensores en la centri-

fuga, actúa sobre estas señales según se determina en el programa y los convierte en las

señales de salida adecuadas al inversor y a los actuadotes en la centrifuga en una forma

cíclica. Una serie de indicadores luminosos, -(LED)-, están instalados en la parte frontal de

la unidad, mostrando el estado de operación de la unidad.

1.14.2 Unidad Alimentadora de Energía. (“PSU”)

Esta unidad separada que alimenta un voltaje bajo de corriente directa, al modulo de en-

trada/salida, montado en la parrilla. Una luz en la “PSU” indica que el suministro de energía

esta activado.

1.14.3 Módulos de Entrada (o alimentación)

Los módulos de entrada son todos de 16 vías, son unidades lógicas positivas aisladas óp-

timamente de bajo voltaje DC. Cada entrada tiene asociado un Diodo Emisor de Luz (LED)

en la parte frontal de la unidad que indica si esta encendida (“ON”) o apagada (“OFF”).

© Enero 2006 Thomas Broadbent & Sons Ltd

Operating Manual for C46MT Batch Centrifuges MH97107-9 Page 30

1.14.4 Módulos de salida

Los módulos de salida son todos de 16 vías, son unidades lógicas positivas aisladas ópti-

mamente. También tienen asociado cada uno son Diodo Emisor de Luz (LED) en la parte

frontal de la unidad que indica si la unidad esta encendida (“ON”) o apagada, (“OFF”).

1.14.5 Sistema Monitor de Velocidad.

La velocidad de la maquina se mide por impulsos de los dos sensores de proximidad mon-

tados arriba de una serie de huecos en el disco de freno. Para prevenir contra una falla en

el control de velocidad, se proveen dos sistemas completamente independientes para

monitoreo de la velocidad.

En el sistema principal, los impulsos de uno de los sensores se envían directamente al

PLC principal, que utilice una rutina de conteo de pulsos para medir la velocidad.

En el sistema secundario, los impulsos del segundo sensor son alimentados directamente a

un Controlador Lógico Programable Secundario (PLC2) que es de un tipo y manufac-

tura diferente al PLC principal. El PLC2 es básicamente una unidad de conteo de pulsos y

esta configurada para operar 6 grupos de contactos correspondientes a velocidades difer-

entes.

El PLC principal esta registrando continuamente el estado de estos contactos y comparán-

dolos para consistencia con su propia medida de velocidad. Si se detecta alguna discrep-

ancia, ocurre una condición de falla.

Como una protección adicional contra fallas en el PLC principal y/o el inversor que cause

acciones fuera de control, algunos de los contactos en el PLC2 están alambrados a trabes

de contactores para inhibir condiciones peligrosas. Un juego de contactos aísla los actua-

dores del arado para prevenir que este se active a baja velocidad. Otro juego de contactos

aísla los actuadotes de la válvula de alimentación previniendo que actúe por encima de la

velocidad media.

Una situación particularmente peligrosa es la sobre velocidad de la centrifuga. El PLC prin-

cipal esta dispuesto con un “software” que limita la velocidad máxima y el inversor esta

preajustado con un “software” que limita la frecuencia de salida. Ante una eventualidad

poco probable de que fallen ambos sistemas al mismo tiempo, hay dos juegos de contactos

en el PLC2 como protección final contra la sobrevelocidad. El primer juego quita la señal

que activa el PLC y el segundo, a mayor velocidad, dispara el contactor de entrada del in-

versor desconectando la energía.

© Enero 2006 Thomas Broadbent & Sons Ltd

Operating Manual for C46MT Batch Centrifuges MH97107-9 Page 31

1.15 EQUIPO ELECTRICO DE LA MAQUINA.

El siguiente equipo de control esta provisto en la centrifuga.

1.15.1 Interfase del Operador

El interfase del operador esta montado al frente del marco de soporte de la centrifuga. In-

corpora un panel sensitivo al tacto con botones interruptores e indicadores. Permite al op-

erador monitorear y controlar la maquina por medio del PLC en el Panel de Control. El in-

terfase muestra el estado de la maquina, interactúa con el ciclo de producción y modifica

los parámetros de proceso. Mas detalles se dan en la sección 4.

1.15.2 Cajas Terminales

Caja Terminal del Motor MTB. Localizada en el marco superior cerca al motor de ac-

cionamiento principal. Los terminales cortos y flexibles del devanado del estator llegan a la

MTB, para conectarse por medio de cables rígidos al Panel de Control.

Panel Electro neumático E. Esta localizado en el frente de la carcaza debajo del Interfase

del Operador. Contiene todas las válvulas solenoides para el freno, alimentación, arado,

descarga y sistemas neumáticos de los dispositivos de proceso

Caja de Control Terminal CTB. Localizada en la parte de atrás de la carcaza. Este es el

punto terminal para todos los controles de la maquina que se conectaran al Panel de Con-

trol por medio de cables de núcleo múltiple.

Caja Terminal Auxiliar ATB. Esta localizada en la parte de atrás del marco de la centri-

fuga y se utiliza para interconectar todos los cables de los interruptores de proximidad en la

parte media superior de la maquina a la CTB, por medio de un cable de núcleo múltiple.

1.15.3 Sistema Electro neumático

El freno, la alimentación, el arado y los mecanismos de descarga están todos accionados

por cilindros neumáticos controlados por válvulas solenoide dentro del Panel Electro

neumático EP. En el apéndice C se detallan la operación de los circuitos neumáticos. Estos

circuitos están diseñados para una operación sin lubricación, lo que provee un sistema ac-

tuador higiénico y casi libre de mantenimiento adecuado para trabajar en la producción de

cualquier grado de azúcar.

La presión optima de operación con el suministro de aire disponible en el lugar donde se

instale la maquina, puede ser controlada por un regulador independiente localizado en la

parte de atrás del la carcaza. Para evitar ciclos extendidos en tiempo y tener una operación

segura, un interruptor enclavado, de baja presión de aire dentro del sistema del Panel de

Control neumático, evita que la maquina trabaje si la presión de aire cae por debajo del

valor mínimo.

© Enero 2006 Thomas Broadbent & Sons Ltd

Operating Manual for C46MT Batch Centrifuges MH97107-9 Page 32

1.15.4 Instrumentación

Detectando la posición de los mecanismos de frenado, la alimentación y el arado. Se

hace por medio de interruptores de no-contacto de proximidad inductiva, que están

conectados al panel de Control a través de las Cajas Auxiliar ATB y de Control Terminal

CTB.

La Velocidad de la Maquina esta medida por impulsos de un par de interruptores de

no-contacto de proximidad inductiva, montados encima de los huecos perforados en el

disco de freno. Estos están alimentando los sistemas monitores principal y secundario en

el Panel de Control. Ver sección 1.14.5.

Fuera de Balance en la canasta causa que el conjunto de rotación se incline y esta moni-

toreado por dos sistemas independientes.

Un interruptor mecánico de Fuera de Balance se dispara si la parte superior del mo-

tor se mueve radialmente a una distancia predeterminada. Se utiliza para detectar

movimientos amplios a baja velocidad. Ejemplos de esto son “columpeo” excesivo de-

bido a una mala distribución del producto durante la alimentación, o una precesión giro-

scópica lenta mientras el conjunto de rotación gira alta velocidad.

Una Unidad aceleradora de Vibración conformada por un transductor piezo-

eléctrico y conteniendo un amplificador y filtro, esta acoplada a la periferia del estator y

envía una señal análoga de 4 a 20 MA al Panel de Control. Se utiliza para detectar

fuerzas considerables a alta velocidad. Esto puede ser causado por una fuera de bal-

ance excesivo en la torta seca incrementando la vibración en la maquina. Se predeter-

mina dos niveles para que se active, Un fuera de Balance Alto y un muy Alto Fuera de

Balance.".

Temperatura del devanado del motor, esta detectada por Termistores “empotra-

dos” en los devanados del motor de accionamiento principal, los cuales están conecta-

dos a un relé de sobrecarga en el Panel de Control.

© Enero 2006 Thomas Broadbent & Sons Ltd

Operating Manual for C46MT Batch Centrifuges MH97107-9 Page 33

1.16 FUNCIONES DE CONTROL

1.16.1 Operación Normal

El ciclo normal de alimentación, purga y descarga de la centrifuga esta controlado por un

programa lógico en escalera en el PLC del Panel de Control. La carta de flujo del programa

se detalla en el apéndice A. El PLC “escanea” las entradas relevantes en el Panel del Op-

erador para determinar que modos de operación y opciones han sido seleccionadas por el

operador. El PLC chequea las entradas desde la instrumentación de la maquina

asegurándose que todos los componentes y mecanismos están en su estado esperado.

De acuerdo con el programa, el PLC envía las instrucciones al Panel de accionamiento y a

los actuadotes en la maquina al mismo tiempo que cambia el estado que aparece en la

pantalla del Panel del Operador.

Existen varias opciones para controlar la velocidad cíclica y las válvulas de alimentación.

Estas se describen en la sección 4.

1.16.2 Funciones de Protección

En el Panel del Operador se proveen interruptores de servicio pesado para iniciar manu-

almente las paradas de emergencia y orte de la alimentación. Además de lo anterior, el sis-

tema de control incluye un buen numero de dispositivos automáticos de rotección como

son:

Botones Interruptores de cableado de emergencia en el Panel del Operador, para paradas

de emergencia, y finalización de la alimentación. Además, el sistema de control incluye un

buen nuecero de dispositivos de protección para:

Sobrecalentado del Motor Principal. Un relé de sobrecarga esta instalado en el ar-

rancador del motor del ventilador de enfriamiento, así como termistores en los devanados

del motor de accionamiento principal. Estos enclavamientos están conectados en serie y

paran la centrifuga proveyendo unas indicaciones de falla.

Velocidad del Arado. Si la velocidad de la maquina durante la operación del arado se

sale del rango fijado, el arado es retirado de la torta y se proveen las indicaciones de la

falla. Una sobre velocidad dañara el mecanismo del arado, y una velocidad baja puede

causar algunas obstrucciones.

Fallas de alimentación. Si el tiempo de alimentación es mayor que en el ciclo anterior

mas allá de un margen fijado, la alimentación se para, aparece una indicación de falla, y la

maquina se detiene al final del ciclo. Esto protege contra fallas en la válvula de ali-

mentación y el limitador de la misma, así como cambios en la calidad del producto alimen-

tado.

Seguro de ciclo.. Si cualquier etapa del ciclo, (exceptuando el purgado y los pasos de

secuencia) se extiende por mas de 1 minuto, aparecerá una indicación de falla. Esto es

una protección para el caso de mal funcionamiento de cualquier parte de la centrifuga.

Fallas en el sistema monitor de velocidad.. Las velocidades de los sistemas moni-

tores primario y secundario están siendo comparadas constantemente, y si hay alguna dis-

crepancia se genera una condición de falla y la centrifuga se detiene. El operar la maquina

a la velocidad incorrecta, puede causar un daño mecánico severo en cualquier etapa del

ciclo.

© Enero 2006 Thomas Broadbent & Sons Ltd

Operating Manual for C46MT Batch Centrifuges MH97107-9 Page 34

Fuera de Balance. El interruptor de baja velocidad y el monitor de vibración en alta ve-

locidad pueden iniciar indicaciones de falla y otras acciones dependiendo del punto del ci-

clo en donde ocurran. Los niveles de desconexión, la duración y las acciones a tomar son

seleccionadas para evitar condiciones inseguras, o danos mecánicos de operación, al

mismo tiempo que evitan descargar producto mojado innecesariamente.

Presión neumática de aire. Un interruptor de presión detiene la maquina apareciendo

indicaciones de falla, si la presión de suministro de aire cae por debajo de un nivel fijado.

Esto asegura que los cilindros neumáticos tengan la fuerza suficiente para operar variados

mecanismos previniendo ciclos de tiempo extendido.

En la sección 6 se dan detalles de estos sistemas de protección.

© Enero 2006 Thomas Broadbent & Sons Ltd

Operating Manual for C46MT Batch Centrifuges MH97107-9 Page 35

2 DATOS TECNICOS

© Enero 2006 Thomas Broadbent & Sons Ltd

Operating Manual for C46MT Batch Centrifuges MH97107-9 Page 36

DATOS TECNICOS

2 DATOS TECNICOS

2.1 GENERAL

2.2 DIBUJOS MECANICOS DE REFERENCIA

2.3 DIBUJOS ELECTRICOS DE REFERENCIA

2.4 ESPECIFICACIONES DE LA CENTRIFUGA

2.5 DESEMPENO

2.6 PARAMETROS DE PROCESO Y CONTROL

2.7 PESAS

2.8 TORQUES DE AJUSTE

2.9 FACTORES DE CONVERSION

© Enero 2006 Thomas Broadbent & Sons Ltd

Operating Manual for C46MT Batch Centrifuges MH97107-9 Page 37

2 - DATOS TECNICOS

C46MT (5545) Centrífugas Azucareras Discon-

tinuas o de “bache”

Numero de serie H97107-9 para Ingenio Xico, México.

2.1 GENERAL

Designación de Broadbent Broadbent C46MT - 5545YCAB/1122

Estándares de Construcción y Diseño Estándar Británico BS 767

Estándar Europeo BS EN 12547

Tipo Centrifuga discontinua totalmente

automática de eje pendular suspendido.

DIBUJOS MECHANICOS DE REFERENCIA

Disposición General 52221-006

Disposición Seccional 50251-007

Detalles Mordaza de freno Mk2, Tamano F2 22181-003

Disposición Superior de la Carcaza 56151-001

Disposición del Limitador de Alimentación 54750-005

Disposición del Arado Descargador 57241-017

Disposición de la Tubería de Lavado 47040-112

Esquemático Neumático – Panel Neumático 58430-062

Esquemático Neumático – Máquina 58431-002

© Enero 2006 Thomas Broadbent & Sons Ltd

Operating Manual for C46MT Batch Centrifuges MH97107-9 Page 38

2.2 DIBUJOS ELECTRICOS DE REFERENCIA

Panel de Control (PLC) Disposición General 56210-098

Plano General 54511-075

Esquemático 58051-050

Caja Terminal Auxiliar (ATB) Disposición 55860-052

Esquemático 58050-202

Caja Terminal de Control (CTB) Disposición General 55860-049

Plano General 55860-053

Esquemático 58050-203

Panel Electro- Neumático (EP) Disposición General 54710-083

Esquemático 58050-194

Interfase del Operador Disposición General 54511-010

Esquemático 58051-004

Conexiones de la Maquina 59511-001

© Enero 2006 Thomas Broadbent & Sons Ltd

Operating Manual for C46MT Batch Centrifuges MH97107-9 Page 39

2.3 ESPECIFICACION DE LA CENTRIFUGA

Canasta Designación de la canasta 5545P12HSSL Mk2

Numero de parte 46060-067

Diámetro 1400 Mm.

Altura 1150 Mm.

Espesor de la Torta 220 Mm.

Velocidad Máx. Permitida 1150 r.p.m.

Fondo de la Canasta Acero Inox. al Carbono

Caja de la Canasta Acero Inox.

Aros de la Canasta Acero alta resist. a tracción

Cubierta de la Canasta Acero Inox. Austenítico

Dimensiones Nominales: Para propósitos Inspección Anual de Seguri-

dad

Grosor de la cubierta st 12 Mm.

Grosor de la caja ss 8 Mm.

Diámetro de Perforación d 6 Mm.

Numero de aros 13

Ancho del aro, x 30 Mm.

Profundidad del Aro, y 25 Mm.

Mallas Malla de Trabajo Lamina perforada de acero inoxidable

0.6 Mm. diámetro huecos, 20% área abierta

Malla Intermedia Malla tejida No 7, Acero Inoxidable

Malla de Soporte Malla tejida No 4, Acero Inoxidable

Conjunto de Eje Tubular de Acero al Carbono

Rotación Carcaza del soporte en Acero fundido.

Rodamientos radiales Superior e inferior de rodillos cilíndricos.

Rodamiento de empuje de bolas, con contacto angular de 4 puntos.

Lubricación por grasa mineral aceite/litio NLGI grado 2 o 3

Ejemplo: Shell Albida RL2.

Freno de disco de parqueo tipo “Resorte-puesto/aire desconectado

Motor de Motor de Inducción Broadbent de trabajo cíclico 75/58-25-R2

Accionamiento Rotor montado directamente sobre el eje de rotación.

Estator montado directamente en la carcaza de soporte del rodamiento.

3 fases, 440 V, 0-57.5 Hz

Devanado de 6 polos para torque-velocidad para trabajo cíclico

Contenido en una cubierta de acero al carbono norma IP21

Ventilador de enfriamiento de aire forzado y circuito abierto.

Capacidad del ventilador 3000 pies3/minuto a 0.45”WG

Motor del ventilador 2.2kW - 3 fases - 440 V - 60 Hz

Filtro Tela de alambre tejido mojado en aceite

© Enero 2006 Thomas Broadbent & Sons Ltd

Operating Manual for C46MT Batch Centrifuges MH97107-9 Page 40

Sistema de Suspensión tipo péndulo de auto-balanceo con,

Suspensión Marco piramidal de soporte secciones cuadradas huecas Acero al car-

bono

Amortiguador de Elastómero Cónico de soporte

Sistema amortiguador de precesión.

Barras de reacción a torque con terminales esféricos

Resonancia de movimiento, 120 rpm (canasta llena) hasta 160 rpm (ca-

nasta vacía)

Carcaza del Cámara cilíndrica de acero al carbono con alabes en acero al carbono.

Monitor Salida de licor en la parte trasera.

Paneles de inspección panel en la parte trasera

Cubierta superior en acero inoxidable con tapas para el vapor.

Sistema de Tolva de alimentación totalmente cerrada con dispositivo interno de

alimentación lavado por aspersión controlada por una válvula de bola actuada

de masacocida. neumáticamente

Válvula de Control de ali- Válvula de mariposa de 300 Mm.

mentación Actuador neumático de doble acción.

Posicionador Electro neumático.

Válvula secundaria de Válvula de cortina Broadbent

goteo. Dos actuadores neumáticos de doble ac-

ción.

Disco distribuidor de alimentación acoplado al eje de rotación.

Tubería estática interna con una válvula de

Aditamentos Agua de lavado bola actuada neumáticamente.

de Proceso Tubería estática interna de inyección de va-

Vapor de lavado por con válvula de bola actuada neumáti-

camente.

Boquilla de lavado de la tolva de ali-

Lavado de tolva de ali- mentación, con válvula de bola actuada

mentación. neumáticamente.

Caja bifurcadora en “Y” debajo de la car-

Clasificación de licor. caza del monitor con dos válvulas mariposa

de 200 Mm., y actuadores neumáticos de

doble acción.

Descargador tipo arado Viga interna totalmente flotante de geometría

Descarga de especial. “castoring”

azúcar. Movimientos actuados neumáticamente con

amortiguación hidráulica y control de veloci-

dad.

Válvula de descarga Plato cónico debajo del eje de la canasta.

Cierre por resorte/apertura neumática me-

diante mecanismo dentro del eje de giro.

Panel del In- Siemens 6SE7133-2EE61-4BA0-Z, 160kW

versor 3 Fases 323V - 483V, 50/60 Hz ± 10%, Encapsulamiento IP42

Rango de temperatura ambiente 0oC a 40oC

Humedad relativa menor de 95% sin condensación

© Enero 2006 Thomas Broadbent & Sons Ltd

Operating Manual for C46MT Batch Centrifuges MH97107-9 Page 41

Panel de Con- Controlador Lógico Programable Allen Bradley SLC500 TIPO 5/05 con memoria

EEPROM, Encapsulamiento IP54

trol (PLC) Rango de temperatura ambiente 0oC a 40oC

Humedad relativa menor de 95% sin condensación

Interfase del Pantalla grafica programable sensible al tacto con indicaciones del ciclo y estado

de la centrifuga.

Operador Suministro de voltaje, 24 V DC, Comunicación DH485 al PLC, Encapsulamiento

IP65

Rango de temperatura ambiente 0oC a 55oC

Humedad relativa menor de 95%, sin condensación

© Enero 2006 Thomas Broadbent & Sons Ltd

Operating Manual for C46MT Batch Centrifuges MH97107-9 Page 42

2.4 DESEMPENO

Producto a Procesar Masacocida de azúcar

Gravedad especifica Máx.. de ali-

mentación 1.5

Gravedad Especifica Máx.. en purga

1.2

Sin materiales extraños.

Capacidad Nominal de la Ca- 1500 Kg. Masacocida (incluyendo el

nasta rebose durante la alimentación)

Trabajo de Operación 20 k.o. 22 ciclos/hora a 1100 rpm ve-

locidad de purgado.

Efecto de separación 950 ‘G’ a 1100 rpm

La siguiente tabla resume el desempeño estimado de proceso para esta aplicación en particular.

El desempeño real dependerá de las condiciones reales de la masacocida axial como de la cali-

dad y grado de secamiento requeridos.

Números de serie H97084-7

Masacocida Cana, Masacocida Refinado

Temp. 60°C a 70°C recomendada

Hasta 37 Ton/hora, estimado

Agua Filtrada y limpia, mandatorio

De 3 a 5 bar. g mandatorio

De 70°C a 95°C recomendado

Pico de Flujo 170 litros/minuto

Consumo promedio, 19 litros/minuto

Vapor Filtrado y limpio, mandatorio

De 2 a 3 bar. g mandatorio

De 120°C a 140°C recomendado

Pico de flujo, 90 Kg./minuto

Consumo promedio 550 Kg./hora

Aire Comprimido Limpio, Seco, sin aceite, mandatorio

De 4 bar. g a 6 bar. g, mandatorio

5.5 bar. g óptimo

El agua, aire y vapor deben ser suplidos en las condiciones anteriores en las conexiones a la cen-

trífuga.

Los siguientes son los niveles de ruido típicos medidos en ambiente de trabajo a una distancia de

1 metro frente a la carcaza de la máquina y a 1.6 Mts. sobre la plataforma de trabajo. Los niveles

de ruido reales dependerán del ambiente y los modos de operación. (SPL = Nivel de Presión de

ruido)

SPL, mínimo sostenido 76 Dba (durante alimentación y descarga)

SPL, máximo sostenido 86 Dba (durante aceleración y deceleración)

SPL equivalente continuo. Leq 85 Dba (integrado durante todo el ciclo)

© Enero 2006 Thomas Broadbent & Sons Ltd

Operating Manual for C46MT Batch Centrifuges MH97107-9 Page 43

2.5 PARAMETROS DE CONTROL Y PROCESO

Los diferentes parámetros usados en el sistema de control de la centrifuga se resumen en las tab-

las que siguen. Referirse a la cción 4 para las explicaciones de cuales son y al apéndice A, para

detalles de su uso.

Parámetros Controlables por el Operador pueden ser cambiados por el operador para op-

timizar el proceso. Los limites fijados a todos los parámetros por el sistema de control se dan en la

tabla que sigue. También se dan los valores prefijados inicialmente, que pueden ser utilizados du-

rante la comisión de la maquina.

Nota: se han dejado las letras de identificación de referencias en ingles.

Parámetros Controlables por el Operador

ref. Descripción Limites “Ajuste”

Inicial

NF Velocidad de alimentación (rpm) 150 a 450 250

VP Apertura prefijada de válvula. En modo prefijado de ali- 0 a100 20

mentación %

TFT Meta Tiempo de alimentación Calcular Modo de ali- 5 a 40 20

mentación (segundos)

TFF Tiempo de falla de alimentación. (segundos) 5 a 40 25

TCR Tiempo de enjuague de tolva de alimentación (segundos) 0 a 10 1

TCS Tiempo de acomodo de la torta (segundos) 0 a 60 0

NWA Velocidad de arranque lavado Primario (rpm) 250 a 1100 650

TWA Duración del lavado primario (segundos) 0 a 30 5

TWF 0 a 999 10

NWB Tiempo para que inicie el lavado secundario (rpm) 250 a 1100 800

TWB Duración del lavado secundario (segundos) 0 a 30 5

TSW Tiempo para iniciar lavado C después de iniciar purga (se- 0 a 999 5

gundos)

TWC Duración del lavado C (segundos) 0 a 30 0

TSS Tiempo para vaporizar, después de iniciar la 0 a 999 5

purga(segundos)

TSD Duración de la aplicación de vapor. (segundos) 0 a 30 5

NS Velocidad de purgado (rpm) 1000 a 1150 1100

TS Tiempo de purgado (segundos) 0 a 999 25

NP Velocidad de descarga (rpm) 40 a 60 45

TPT Tiempo de espera del arado en la parte superior de la ca- 0 a 10 1.5

nasta (segundos)

TPB Tiempo de espera del arado en la parte inferior de la canasta 0 a 10 2

(segundos)

© Enero 2006 Thomas Broadbent & Sons Ltd

Operating Manual for C46MT Batch Centrifuges MH97107-9 Page 44

Parámetros Fijos están dentro del programa del PLC y no puede ser cambiado por el operador.

Dependen del diseño mecánico de la centrifuga.

Parámetros Fijos

ref. Descripción Valor

NH Velocidad antes de acelerar a purgado (rpm) 500

ND Velocidad a la cual abre la válvula de descarga (rpm) 100

TCD Tiempo de drenado después de enjuague de la tolva de 3

alimentación (segundos)

N1 PLC2 Velocidad de chequeo de marcha (rpm) 50

N2 PLC2 Velocidad para impedir trabajo del arado (rpm) 100

N3 PLC2 Velocidad para impedir la alimentación (rpm) 600

N4 PLC2 Velocidad de chequeo (rpm) 900

N5 PLC2 Sobre velocidad 1 – Desactiva la señal de activado 1175

del inversor (rpm)

N6 PLC2 Sobre velocidad 2 – Desactiva el contactor de en- 1200

trada del Inversor (rpm)

V1 Desactivado por Nivel alto de vibración (G rms) 0.45

TV1 Intervalo para desactivado por Nivel alto de vibración 3

(seas.)

V2 Ej. Nivel de disparo por alta Vibración (G rms) 0.6

TV2 Intervalo para desactivado por nivel de muy alta vi- 10

bración. (seg.)

PMIN Desactivado por nivel bajo de presión de aire.(bar. g) 3.5

TPMIN Intervalo para desactivado por baja presión de aire. (seg.) 10

© Enero 2006 Thomas Broadbent & Sons Ltd

Operating Manual for C46MT Batch Centrifuges MH97107-9 Page 45

2.6 PESOS

Canasta (vacía) y Mallas 1500 Kg.

Estator del motor de accionamiento principal 600 Kg.

Rotor del motor de accionamiento principal 400 Kg.

Eje de rotación, soporte del rodamiento con el conjunto de la 1050 Kg.

válvula de descarga.

Cubierta del Motor 200 Kg.

Cubierta del Motor 170 Kg.

Ventilador de enfriamiento y filtro 80 Kg.

Marco superior 650 Kg.

Carcaza 1750 Kg.

Cubierta de la carcaza 250 Kg.

Peso total de la centrifuga vacía. 7200 Kg.

Panel de entrada 250 Kg.

Gabinete de Accionamiento 950 Kg.

Gabinete de control 200 Kg.

© Enero 2006 Thomas Broadbent & Sons Ltd

Operating Manual for C46MT Batch Centrifuges MH97107-9 Page 46

2.7 TORQUE DE AJUSTE EN TUERCAS DE UNIONES.

PRECAUCION: Para una operación segura y confiable de la centrifuga,

las tuercas deben apretarse con llaves indicadoras de torque y asegu-

radas según se especifica a continuación.

Los conjuntos de tuerca y tornillo deben ser limpiados y untados con compuestos selladores

nuevos antes de volverse a instalar. Donde hay varias tuercas, estas deben apretarse en un

patrón en diagonal a los torques especificados.

Torques de ajuste en tuercas

Ref. Localización Tipo Torque

A Canasta al eje de rotación M24 Cabeza hexagonal HTS Note A

B Huso al distribuidor de alimentación M16 Cabeza hexagonal HTS 250 Nm

C Cubo del freno al disco de frenado M16 Cabeza hexagonal HTS 250 Nm

D Cubierta del rodamiento inferior a M12 Cabeza hexagonal HTS 100 Nm

su carcaza

E Cubierta del rodamiento superior su M12 Cabeza hexagonal 100 Nm

carcaza. HTS

F Rotor del motor al eje de rotación M16 Copa HTS 250 Nm

G Conjunto de descarga al Rotor del M12 Cabeza Hexagonal 100 Nm

motor HTS

H Junta en la barra de empuje de la M36 Unión roscada 250 Nm

descarga

J Plato de sello de la barra de des- M16 Cabeza Hexagonal SS 250 Nm

carga a l a canasta.

K Barra de empuje de la descarga al M20 Cabeza Hexagonal SS 300 Nm

cono de la válvula de descarga.

L Brazo de reacción de torque a la M16 Cabeza Hexagonal 250 Nm

barra y el motor. HTS

M Marco de soporte a carcaza y de M24 Cabeza Hexagonal 500 Nm

esta al piso. HTS

NOTES SS indica Acero Inoxidable y HTS indica uniones en Acero de Alta Tensión

Nota A: Las uniones entre la canasta y eje de rotación tienen incorporados indicadores

de carga – se debe ajustar hasta que la cubierta en la cabeza del tornillo no pueda gi-

rarse con la mano.

IMPORTANTE Todas las uniones deben tener Loctite Nutlock 242 o Permabond

Threadlock A130

© Enero 2006 Thomas Broadbent & Sons Ltd

Operating Manual for C46MT Batch Centrifuges MH97107-9 Page 47

2.8 FACTORES DE CONVERSION

Toda la data en este manual de operación esta en sistema métrico. Los factores de conversión a

otras unidades usadas comúnmente se dan a continuación.

Factores de Conversión Seleccionados

Largo 1 m (metro) = 1000 Mm. (milímetros) = 39.4" (pulg.) =

3.28 ft (pies)

1 Mm. (milímetro) = 0.001 m (metro) = 0.0394" (pulg.)

1" (pulg.) = 0.0833 et (pies) = 0.0254 m (metro) = 25.4

Mm. (milímetros)

1 ft (pie) = 12" (pulg.) = 0.3048 m (metros) = 304.8 Mm.

(milímetros)

Velocidad 1 m/s (metro/seg.) = 3.6 kmph (kilómetros/hora) = 3.28

fps (pies/seg.) = 2.24 mph (millas/hora)

1 fps (pie/seg.) = 0.3048 m/s (metros/seg.)

Aceleración 1 G (aceleración de la gravedad) = 9.81 m/s2

(metro/seg.2) = 32.2 ft/s2 (pies/seg2)

1 m/s2 (metro/seg.2) = 3.28 ft/s2 (pie/seg2) = 0.102 G

1 ft/s2 (pies/seg2) = 0.3048 m/s2 (metros/seg2) = 0.0311

G

Volumen 1 m3 (metro cúbico) = 1000 litros = 220 Galones Impe-

riales = 264 Galones US = 35.3 ft3 (pies cúbicos)

1 litro = 1000 cm3 (centímetros cúbicos) = 0.0353 cuft

(pie cúbico) = 35.2 floz (onzas fluidas)

1 cm3 = 0.061 in3 = 0.0352 floz (onza fluidas)

1 Galón Imperial = 1.20 Galones US = 4.546 litros =

4546 cm3 (centímetros cúbicos)

1 Galón US = 0.833 Galones Imperiales = 3.785 litros =

3785 cm3 (centímetros cúbicos)

Masa 1 Te (tonelada métrica) = 1000 Kg. (kilogramos) = 0.984

ton. = 2205 lb. (libras)

1 Kg. (kilogramo) = 1000 gm (gramos) = 2.205 lb. (Lb.)

1 lb. (libra) = 0.4536 Kg. (kilogramos) = 453.6 gm

(gramos)

Fuerza 1 kgf (kilográmetro) = 9.81 N (Newton) = 2.205 lbf

(Libras-fuerza)

1 N (Newton) = 0.102 kgf (kilográmetros) = 0.225 lbf

(Libras-Fuerza)

1 lbf (Libras-fuerza) = 0.4536 kgf (kilográmetros) = 4.448

N (Newton)

Presión 1 bar. = 0.1 APA (megapascal) = 14.50 psi

(Libras/pulg.2)

1 psi = 0.06895 bar. = 6895 Pa (pascal)

Torque 1 Nm (Newton-metro) = 0.737 lbft (Libras-pie)

1 lbft (Libras-pie) = 1.356 Nm (Newton-metro)

Potencia 1 Kw. (kilovatio) = 1000 Nm/sec (Newton-metro/seg.) =

1.341 hp (caballos de fuerza)

1 hp (caballos) = 0.746 Kw. (kilowatios) = 746 Nm/sec

(Newton-metro/seg.)

© Enero 2006 Thomas Broadbent & Sons Ltd

Operating Manual for C46MT Batch Centrifuges MH97107-9 Page 48

© Enero 2006 Thomas Broadbent & Sons Ltd

Operating Manual for C46MT Batch Centrifuges MH97107-9 Page 49

3 INSTALACION

© Enero 2006 Thomas Broadbent & Sons Ltd

Operating Manual for C46MT Batch Centrifuges MH97107-9 Page 50

3 INSTALACION

3.1 PREPARACION DEL SITIO

3.1.1 Estructura de Soporte

3.1.2 Conexiones de proceso

3.1.3 Servicios Eléctricos

3.2 PROCEDIMIENTO DE INSTALACION

3.3 PROCEDIMIENTO DE PUESTA EN MARCHA

3.3.1 Chequeos Iniciales

3.3.2 Puesta en marcha “en seco”

© Enero 2006 Thomas Broadbent & Sons Ltd

Operating Manual for C46MT Batch Centrifuges MH97107-9 Page 51

3 INSTALACION

3.1 PREPARACION DEL SITIO

Esta sección detalla los requerimientos mínimos estructurales, servicios, control para instalar las

centrifugas discontinuas Broadbent. Todo este equipo puede ser provisto por Broadbent pero a

menos que haya sido específicamente incluido en el alcance del suministro queda como respon-

sabilidad del cliente. Los datos numéricos específicos están dados en la sección 2.

3.1.1 ESTRUCTURA DE SOPORTE

Cada centrifuga es una unidad independiente, y auto soportada. El conjunto de rotación y equipo

auxiliar van montados en la carcaza exterior que debe ser atornillada a una estructura de soporte

que forma parte de la obra civil del edificio. La figura 3.1 muestra una batería de maquinas en una

estructura de soporte típica.

Figure 3.1 Estructura Típica de una batería de Centrifugas

Centrifuga

Tanque mezclador acoplado

rigidamente a los marcos

traseros de las centrifugas

H

H

V

V

V

V

V

V

Vigas principales

de soporte

Vigas laterales Platinas de refuerzo en los

de amarre puntos de aseguramiento

© Enero 2006 Thomas Broadbent & Sons Ltd

Operating Manual for C46MT Batch Centrifuges MH97107-9 Page 52

Las centrifugas discontinuas o de bache son una fuente inherente de vibración así que la estruc-

tura de soporte debe ser

diseñada para cumplir con los requerimientos de fortaleza y rigidez detallados mas adelante. Es-

tos requerimientos son considerablemente mayores que los que demandan equipos estáticos

como por ejemplo, tanques de almacenamiento.

PRECAUCION: Si la estructura de soporte no esta diseñada con la suficiente rigidez y for-

taleza, podrán ocurrir danos serios o bajos desempeños.

3.1.1.1 Requerimientos de Fortaleza

El dibujo de fundaciones para el equipo detalla la localización y los patrones de pernado

para los aditamentos de las vigas de soporte principales. También se listan las cargas

estáticas muertas W en cada punto. Estas cargas incluyen el peso de la centrifuga, la

estructura de soporte y una carga completa de masacocida en la canasta. Si se especifica

un mezclador de Broadbent, el peso muerto del tanque, el agitador, su transmisión y una

carga completa de masacocida estarán también incluidos. Si se va a utilizar un mezclador

de otro fabricante, los pesos muertos deben adicionarse a los especificados en el dibujo.

Para tener en cuenta los efectos dinámicos, las cargas estáticas deben ser multiplicadas

por un factor de vibración F de 2, para dar una fuerza vertical de V, donde V=FW en cada

punto de de unión como se muestra en la figura 3.1. Adicionalmente se debe tener en

cuenta una Fuerza de rotación de Fuera-de-balance H, en el amortiguador de suspensión

de cada centrifuga y este valor se detalla en el dibujo de fundación. Esta fuerza produce

una fuerza de empuje de sobre-volteo la cual se puede asumir como aplicable en

cualesquiera de las cuatro direcciones principales tal como se muestra en la figura 3.1

Se deben aplicar normas de diseño estructural locales e internacionales para asegurarse

que la estructura de soporte puede soportar estas cargas V, y H simultáneamente en las

peores combinaciones posibles.

3.1.1.2 Requerimiento de Rigidez

Todas las cargas dinámicas se producen por condiciones de fuera-de-balance y por con-

secuencia alternaran con la velocidad de rotación de la centrifuga. Para evitar la resonan-

cia, toda la estructura de soporte y cada componente individual debe ser loo suficiente-

mente rígido para asegurar que su frecuencia de resonancia sea al menos un 50% mayor

que la velocidad máxima de la centrifuga, tal como se muestra en la tabla siguiente. La

frecuencia de resonancia de la estructura esta relacionada con sus deflexiones estáticas

causadas por su propio peso además de las cargas aplicadas W. La estructura será sufi-

cientemente rígida si el promedio de las deflexiones estáticas en todos los puntos de carga

W son menores que el valor que se da a continuación.

Frecuencias de Resonancia y Deflexiones Estáticas

Velocidad máxima de rotación de la centrifuga – p.m. 900 1000 1100 1200

Frecuencia mínima de resonancia de la estructura – 22.5 25 27.5 30

s.f.

Deflexión estática máxima permitida – Mm. 0.49 0.4 0.33 0.28

© Enero 2006 Thomas Broadbent & Sons Ltd

Operating Manual for C46MT Batch Centrifuges MH97107-9 Page 53

3.1.1.3 Recomendaciones para mejorar la fortaleza y la rigidez.

Para mejorar la fortaleza vertical y rigidez de las vigas principales de soporte del frente y de

atrás, use vigas en “I” pesadas y minimice la distancia entre apoyos. Si es necesario tener

una distancia grande entre apoyos, añada amarres en diagonal a los miembros verticales.

Los amarres en diagonal también pueden ser usados para minimizar los efectos de

movimientos laterales causados por el componente horizontal de la fuerza de fuera de bal-

ance H.

Para mejorar la fortaleza y rigidez de los marcos de soporte principales, añada vigas de

amarre laterales tal y como se muestra en la figura 3.1. También puede usar amarres en

diagonal.

Para minimizar la vibración se recomienda enfáticamente que el tanque mezclador este

acoplado rígidamente a la parte de atrás de los marcos de la centrifuga en los puntos de

anclaje provistos. Esto permite que el lado del tanque mezclador actué como un panel cor-

tante, haciendo mas rígidos los marcos de la centrifuga y añadiendo masa para amortiguar

las fuerzas de vibración.

3.1.2 Conexiones de Proceso

3.1.2.1 Dispositivos de alimentación

Fluctuaciones rápidas en el nivel de producto en el tanque mezclador tendrán como resul-

tado flujos variables en la centrifuga. La centrifuga puede tener dificultades en ajustarse a

las rápidamente cambiantes condiciones de alimentación. Es pues esencial que el tanque

mezclador sea lo suficientemente grande para “suavizar” estas variaciones. La capacidad

del tanque mezclador no debe ser menor a…

Capacidad Capacidad Numero de

mínima del = 2 x nominal de la x centrifugas en

tanque mez- canasta en la batería

clador en Kg. de masa-

litros cocida.

Esto permitirá que el tanque mezclador se vacíe en solamente 3 ciclos de todas las centri-

fugas de la batería (aproximadamente 7 a 8 minutos). Idealmente el tanque mezclador

debe ser el doble que lo anterior. La capacidad nominal de la canasta se da en la sección

2.

El producto alimentado a cada centrifuga generalmente comprende una válvula mariposa

de control, una tolva alimentadora y una válvula antigoteo montada directamente en la tapa

superior de la canasta. Para evitar taponamientos de masacocida que se asiente y bloquee

la alimentación, la válvula controladora de flujo debe estar montada lo mas cerca posible

del tanque alimentador por medio de una tubería corta acoplada mediante soldadura a la

pared del tanque. Como una precaución adicional una conexión de vapor debe ser soldada

a este tubo.

© Enero 2006 Thomas Broadbent & Sons Ltd

Operating Manual for C46MT Batch Centrifuges MH97107-9 Page 54

3.1.2.2 Dispositivos de Descarga

El producto ya seco es descargado mediante una gran apertura circular con pestañas en el

fondo de la centrifuga. Se necesita una tolva cónica de descarga atornillada a esta pestaña

para dirigir el azúcar al conductor que esta activado debajo de la centrifuga. Los lados de la

tolva no deben ser menores en Angulo a 30 grados con la vertical y conocido el ancho del

conductor, este determina la altura requerida entre la base de la centrifuga y la parte supe-

rior del conductor. Se recomienda que la tolva de descarga tenga una escotilla sellada

para permitir el acceso a la parte inferior de la centrifuga para propósitos de inspección y

mantenimiento.