Académique Documents

Professionnel Documents

Culture Documents

Laboratorio 2 Medicion de Presion y Calibracion de Manometros

Transféré par

Alexander Paucar MateoCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Laboratorio 2 Medicion de Presion y Calibracion de Manometros

Transféré par

Alexander Paucar MateoDroits d'auteur :

Formats disponibles

UNIVERSIDAD NACIONAL

“PEDRO RUIZ GALLO”

FACULTAD DE INGENIERÍA MECÁNICA ELÉCTRICA

LABORATORIO DE ENERGÍA Y MAQUINAS TÉRMICAS O ELECTRICIDAD

CURSO

LABORATORIO DE INGENIERÍA MECÁNICA I

CATEDRÁTICO

ING. CIP. TEOBALDO JULCA OROZCO

PRACTICA DE LABORATORIO N° 2

MEDICIÓN DE PRESIÓN Y CALIBRACIÓN DE MANÓMETROS

DATOS PERSONALES

PAUCAR MATEO ALEXANDER

CÓDIGO: 124537-G CICLO: 2015-II

FECHA NOTA

15-10-15

Laboratorio de Ingeniería Mecánica I Página 1

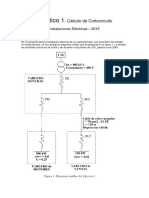

LABORATORIO DE INGENIERÍA MECÁNICA N°2

“MEDICIÓN DE LA PRESIÓN Y CALIBRACIÓN DE MANÓMETROS”

I. OBJETIVO

Medición de presión y calibración de manómetros.

Usando el principio de pascal poder obtener los datos requeridos para el

análisis de calibración a hacerse al manómetro.

Determinar errores cometidos para luego realizar su calibración respectiva,

con las pautas ya conocidas de calibración.

Realizar una correcta medición y calibración de manómetros de peso

muerto.

Realizar un correcto informe técnico aplicando la metodología básica de la

estimación de incertidumbre y de esa manera Identificar las principales

fuentes de incertidumbre para a casos prácticos de calibración de

manómetros.

II. FUNDAMENTO TEÓRICO

Definiciones:

2.1 Presión

La presión es el concepto físico utilizado para caracterizar la influencia de una

fuerza perfectamente distribuida sobre una superficie, por lo que su valor se da

en unidades de fuerza por unidad de área, esto es kg/cm² o

libras/pulgada² etc.

Hay que diferenciar entre dos tipos de presiones que son:

Presión propiamente dicha, que se refiere a la acción de los fluidos (gases y

líquidos) sobre las paredes del recipiente que los contienen.

Fuerzas distribuidas aplicadas a sólidos, que más apropiadamente debe

llamarse tensión.

La presión ejercida por los fluidos puede ser de dos tipos:

Laboratorio de Ingeniería Mecánica I Página 2

Presión estática, producida por los fluidos en reposo sobre las paredes del

recipiente.

Presión dinámica, producida sobre una superficie perpendicular a la

dirección del movimiento de un fluido.

La presión (símbolo p) es una magnitud física que mide la proyección de la fuerza

en dirección perpendicular por unidad de superficie, y sirve para caracterizar cómo

se aplica una determinada fuerza resultante sobre una línea. En el Sistema

Internacional de Unidades la presión se mide en una unidad derivada que se

denomina pascal (Pa) que es equivalente a una fuerza total de un newton (N)

actuando uniformemente en un metro cuadrado (m²). En el Sistema Inglés la

presión se mide en libra por pulgada cuadrada (pound per square inch o psi) que

es equivalente a una fuerza total de una libra actuando en una pulgada cuadrada.

P viene dada de la siguiente forma:

En un caso general donde la fuerza puede tener cualquier dirección y no estar

distribuida uniformemente en cada punto la presión se define como:

Donde es un vector unitario y normal a la superficie en el punto donde se

pretende medir la presión. La definición anterior puede escribirse también como:

, es la fuerza por unidad de superficie.

, es el vector normal a la superficie.

, es el área total de la superficie S.

i. Clases de presión

La presión puede medirse en valores absolutos o diferenciales. En la

siguiente figura se indican las clases de presión que los instrumentos miden

comúnmente miden en las industrias.

Laboratorio de Ingeniería Mecánica I Página 3

Clases de Presión

a) Presión Absoluta

Es la presión de un fluido medido con referencia al vacío perfecto o cero

absolutos. La presión absoluta es cero únicamente cuando no existe choque entre

las moléculas lo que indica que la proporción de moléculas en estado gaseoso o la

velocidad molecular es muy pequeña.

b) Presión Atmosférica

El hecho de estar rodeados por una masa gaseosa (aire), y al tener este aire un

peso actuando sobre la tierra, quiere decir que estamos sometidos a una presión

(atmosférica), la presión ejercida por la atmósfera de la tierra, tal como se mide

normalmente por medio del barómetro (presión barométrica). Al nivel del mar o a

las alturas próximas a este, el valor de la presión es cercano a 14.7 lb/plg2

(101,35Kpa), disminuyendo estos valores con la altitud.

c) Presión Manométrica

Son normalmente las presiones superiores a la atmosférica, que se mide por

medio de un elemento que se define la diferencia entre la presión que es

desconocida y la presión atmosférica que existe, si el valor absoluto de la presión

es constante y la presión atmosférica aumenta, la presión manométrica disminuye;

esta diferencia generalmente es pequeña mientras que en las mediciones de

presiones superiores, dicha diferencia es insignificante, es evidente que el valor

absoluto de la presión puede abstenerse adicionando el valor real de la presión

atmosférica a la lectura del manómetro.

d) La presión relativa

Es la determinada por un elemento que mide la diferencia entre la presión absoluta

y la atmosférica del lugar donde se efectúa la medición (punto B de la figura). Hay

que señalar que al aumentar o disminuir la presión atmosférica, disminuye o

aumenta respectivamente la presión leída (puntos B yB'), si bien ello es

despreciable al medir presiones elevadas.

e) La presión diferencial

Es la diferencia entre dos presiones, puntos C y C'. El vacío es la diferencia de

presiones entre la presión atmosférica existente y la presión absoluta, es decir, es

Laboratorio de Ingeniería Mecánica I Página 4

la presión medida por debajo de la atmosférica (puntos D, D' y D"). Viene

expresado en mm columna de mercurio, mm columna de agua o pulgadas de

columna de agua. Las variaciones de la presión atmosférica influyen

considerablemente en las lecturas del vacío.

f) Presión hidrostática e hidrodinámica

En un fluido en movimiento la presión hidrostática puede diferir de la llamada

presión hidrodinámica por lo que debe especificarse a cuál de las dos se está

refiriendo una cierta medida de presión.

g) Presión de un gas

En el marco de la teoría cinética la presión de un gas es explicada como el

resultado macroscópico de las fuerzas implicadas por las colisiones de las

moléculas del gas con las paredes del contenedor. La presión puede definirse por

lo tanto haciendo referencia a las propiedades microscópicas del gas:

Para un gas ideal con N moléculas, cada una de masa m y moviéndose con una

velocidad aleatoria promedio 𝑉𝑟𝑚𝑠 contenido en un volumen cúbico V las partículas

del gas impactan con las paredes del recipiente de una manera que puede

calcularse de manera estadística intercambiando momento lineal con las paredes

en cada choque y efectuando una fuerza neta por unidad de área que es la

presión ejercida por el gas sobre la superficie sólida.

La presión puede calcularse entonces como

2

𝑁𝑚𝑣𝑟𝑚𝑠

𝑃= (Gas ideal)

3𝑉

Este resultado es interesante y significativo no solo por ofrecer una forma de

calcular la presión de un gas sino porque relaciona una variable macroscópica

observable, la presión, con la energía cinética promedio por molécula, 1/2 mvrms²,

que es una magnitud microscópica no observable directamente. Nótese que el

producto de la presión por el volumen del recipiente es dos tercios de la energía

cinética total de las moléculas de gas contenidas.

h) Presión en los Fluidos

El concepto de presión es muy general y por ello puede emplearse siempre que

exista una fuerza actuando sobre una superficie. Sin embargo, su empleo resulta

especialmente útil cuando el cuerpo o sistema sobre el que se ejercen las fuerzas

es deformable. Los fluidos no tienen forma propia y constituyen el principal

ejemplo de aquellos casos en los que es más adecuado utilizar el concepto de

presión que el de fuerza.

Cuando un fluido está contenido en un recipiente, ejerce una fuerza sobre sus

paredes y, por tanto, puede hablarse también de presión. Si el fluido está en

equilibrio las fuerzas sobre las paredes son perpendiculares a cada porción de

superficie del recipiente, ya que de no serlo existirían componentes paralelas que

Laboratorio de Ingeniería Mecánica I Página 5

provocarían el desplazamiento de la masa de fluido en contra de la hipótesis de

equilibrio. La orientación de la superficie determina la dirección de la fuerza de

presión, por lo que el cociente de ambas, que es precisamente la presión, resulta

independiente de la dirección; se trata entonces de una magnitud escalar.

¿Qué es un fluido?

Se denomina fluido a aquellos cuerpos que pueden fluir y adoptan la forma del

recipiente que los contiene.

Los fluidos se dividen en líquidos y gases, dependiendo de sus fuerzas

(moleculares) de cohesión interna (ver anexo al final de los apuntes).

La hidrostáticaes la parte de la Física (Mecánica) que tiene por objeto el estudio

del comportamiento y de las propiedades de los fluidos en equilibrio. La

Hidrodinámica estudia los fluidos en movimiento.

El concepto de presión es muy útil cuando se estudian

los fluídos.Éstos ejercen una fuerza sobre las paredes de los recipientes que

loscontienen y sobre los cuerpos situados en su interior. Las fuerzas, por tanto, no

se ejercen sobre un punto concreto, sino sobre superficies.

2.1.2 Propiedades de la presión en un medio fluido

La fuerza asociada a la presión en un fluido ordinario en reposo se dirige siempre

hacia el exterior del fluido, por lo que debido al principio de acción y reacción,

resulta en una compresión para el fluido, jamás una tracción.

La superficie libre de un líquido en reposo (y situado en un campo gravitatorio

constante) es siempre horizontal. Eso es cierto solo en la superficie de la Tierra y a

simple vista, debido a la acción de la gravedad constante. Si no hay acciones

gravitatorias, la superficie de un fluido es esférica y, por tanto, no horizontal.

En los fluidos en reposo, un punto cualquiera de una masa líquida está sometida a

una presión que es función únicamente de la profundidad a la que se encuentra el

punto. Otro punto a la misma profundidad, tendrá la misma presión. A la superficie

imaginaria que pasa por ambos puntos se llama superficie equipotencial de

presión o superficie isobárica.

2.2 El principio de Pascal

La presión aplicada en un punto de un líquido contenido en un recipiente se

transmite con el mismo valor a cada una de las partes del mismo.

Este enunciado, obtenido a partir de observaciones y experimentos por el físico y

matemático francés Blas Pascal (1623-1662), se conoce como principio de Pascal.

El principio de Pascal puede ser interpretado como una consecuencia de la

ecuación fundamental de la hidrostática y del carácter incompresible de los

líquidos. En esta clase de fluidos la densidad es constante, de modo que de

Laboratorio de Ingeniería Mecánica I Página 6

acuerdo con la ecuación p = po + r· g · h si se aumenta la presión en la superficie

libre, por ejemplo, la presión en el fondo ha de aumentar en la misma medida, ya

que r · g · h no varía al no hacerlo h.

La presión ejercida sobre un punto de un líquido se transmite íntegramente y en

todas las direcciones a través de dicho líquido. Los frenos hidráulicos tienen su

fundamento en este principio.

La prensa hidráulica constituye la aplicación fundamental del principio de Pascal y

también un dispositivo que permite entender mejor su significado. Consiste, en

esencia, en dos cilindros de diferente sección comunicados entre sí, y cuyo interior

está completamente lleno de un líquido que puede ser agua o aceite. Dos émbolos

de secciones diferentes se ajustan, respectivamente, en cada uno de los dos

cilindros, de modo que estén en contacto con el líquido. Cuando sobre el émbolo

de menor sección S1 se ejerce una fuerza F1 la presión p1 que se origina en el

líquido en contacto con él se transmite íntegramente y de forma instantánea a todo

el resto del líquido; por tanto, será igual a la presión p2 que ejerce el líquido sobre

el émbolo de mayor sección S2, es decir:

p1 = p2

Con lo que:

Y por tanto:

Laboratorio de Ingeniería Mecánica I Página 7

Si la sección S2 es veinte veces mayor que la S1, la fuerza F1 aplicada sobre el

émbolo pequeño se ve multiplicada por veinte en el émbolo grande.

La prensa hidráulica es una máquina simple semejante a la palanca de

Arquímedes, que permite amplificar la intensidad de las fuerzas y constituye el

fundamento de elevadores, prensas, frenos y muchos otros dispositivos hidráulicos

de maquinaria industrial.

2..2.1 Aplicaciones del principio de Pascal

Frenos hidráulicos

Muchos automóviles tienen sistemas de frenado antibloqueo (ABS, siglas en inglés)

para impedir que la fuerza de fricción de los frenos bloqueen las ruedas, provocando

que el automóvil derrape. En un sistema de frenado antibloqueo un sensor controla la

rotación de las ruedas del coche cuando los frenos entran en funcionamiento. Si una

rueda está a punto de bloquearse los sensores detectan que la velocidad de rotación

está bajando de forma brusca, y disminuyen la presión del freno un instante para

impedir que se bloquee. Comparándolo con los sistemas de frenado tradicionales, los

sistemas de frenado antibloqueo consiguen que el conductor controle con más eficacia

el automóvil en estas situaciones, sobre todo si la carretera está mojada o cubierta por

la nieve.

Refrigeración

La refrigeración se basa en la aplicación alternativa de presión elevada y baja,

haciendo circular un fluido en los momentos de presión por una tubería. Cuando el

fluido pasa de presión elevada a baja en el evaporador, el fluido se enfría y retira el

calor de dentro del refrigerador.

Como el fluido se encuentra en un ciclo cerrado, al ser comprimido por

un compresor para elevar su temperatura en el condensador, que también cambia de

estado a líquido a alta presión, nuevamente está listo para volverse a expandir y a

retirar calor (recordemos que el frío no existe es solo una ausencia de calor).

Neumáticos de los automóviles:

Se inflan a una presión de 206 842 Pa, lo que equivale a 30 psi (utilizando el psi como

unidad de presión relativa a la presión atmosférica). Esto se hace para que los

neumáticos tengan elasticidad ante fuertes golpes (muy frecuentes al ir en el

automóvil). El aire queda encerrado a mayor presión que la atmosférica dentro de las

cámaras (casi 3 veces mayor), y en los neumáticos más modernos entre la cubierta

de caucho flexible y la llanta que es de un metal rígido.

Laboratorio de Ingeniería Mecánica I Página 8

Prensa Hidráulica:

La prensa hidráulica es una máquina compleja que permite amplificar las fuerzas y

constituye el fundamento de elevadores, prensas hidráulicas, frenos y muchos otros

dispositivos hidráulicos.

La prensa hidráulica constituye la aplicación fundamental del principio de Pascal y

también un dispositivo que permite entender mejor su significado. Consiste, en

esencia, en dos cilindros de diferente sección comunicados entre sí, y cuyo interior

está completamente lleno de un líquido que puede ser agua o aceite. Dos émbolos de

secciones diferentes se ajustan, respectivamente, en cada uno de los dos cilindros, de

modo que estén en contacto con el líquido. Cuando sobre el émbolo de menor

sección S1 se ejerce una fuerza F1 la presión p1 que se origina en el líquido en

contacto con él se transmite íntegramente y de forma casi instantánea a todo el resto

del líquido. Por el principio de Pascal esta presión será igual a la presión p2 que ejerce

el fluido en la sección S2, es decir:

Con lo que las fuerzas serán:

Con S1 < S2. Por tanto, la relación entre la fuerza resultante en el émbolo grande

cuando se aplica una fuerza menor en el émbolo pequeño será tanto mayor cuanto

mayor sea la relación entre las secciones:

Laboratorio de Ingeniería Mecánica I Página 9

Principio fundamental de la Hidrostática:

Todos los fluidos pesan, por ello, cuando están contenidos en un recipiente las capas

superiores oprimen a las inferiores, generándose una presión debida a su peso. La

presión en un punto determinado del líquido deberá depender entonces de la altura de

la columna de fluido que tenga por encima suyo.

Si nos fijamos en una superficie S (real o imaginaria) de un fluido en equilibrio, dicha

superficie estará sometida al peso de toda la columna de fluido que tiene encima (Como el

fluido esta en equilibrio el resto de fluido estará ejerciendo una fuerza igual pero de sentido

contrario sobre dicha superficie). El peso1 de la columna de fluido es:

P e s o =W = m g = ρ V g = ρ ( S . h ) g

Por lo tanto la presión sobre cada punto de esa superficie vendrá dada por

Este resultado constituye el Principio fundamental de la hidrostática que afirma

que:

𝑊

𝑃=

𝐴

“La presión ejercida por un fluido de densidad ρ en un punto situado a una profundidad h

de la superficie es igual a la presión ejercida por una columna de fluido de altura h “

2.3 PRINCIPIO DE LOS VASOS COMUNICANTES

Si se tienen dos recipientes comunicados y se vierte un líquido en uno de ellos en

éste se distribuirá entre ambos de tal modo que, independientemente de sus

capacidades, el nivel de líquido en uno y otro recipiente sea el mismo. Éste es el

llamado principio de los vasos comunicantes, que es una consecuencia de la

ecuación fundamental de la hidrostática.

En los vasos comunicantes el líquido alcanza la misma altura en todas las ramas,

independientemente del plano horizontal o inclinado sobre el que se asienten.

Laboratorio de Ingeniería Mecánica I Página 10

Si se toman dos puntos A y B situados en el mismo nivel, sus presiones

hidrostáticas han de ser las mismas, es decir:

Luego si Pa = Pb necesariamente las alturas hA y hB de las respectivas

superficies libres han de ser idénticas Ha = Hb.

Si se emplean dos líquidos de diferentes densidades y no miscibles, entonces las

alturas serán inversamente proporcionales a las respectivas densidades. En

efecto, si pA = pB, se tendrá:

Esta ecuación permite, a partir de la medida de las alturas, la determinación

experimental de la densidad relativa de un líquido respecto de otro y constituye,

por tanto, un modo de medir densidades de líquidos no miscibles si la de uno de

ellos es conocida.

2.4 INSTRUMENTOS DE MEDICIÓN DE LA PRESIÓN:

Los medidores de presión son instrumentos de precisión fabricados para medir la

presión sanguínea, la presión de líquidos y gases en tuberías o tanques de

almacenamiento y la presión atmosférica, a grandes rasgos, teniendo para cada

uso diversos equipos disponibles de

Acuerdo a las necesidades.

Dependiendo de las aplicaciones de los medidores de presión, son las unidades

Laboratorio de Ingeniería Mecánica I Página 11

disponibles para sus resultados, además de que algunos reciben nombres

diferentes dependiendo también del tipo de presión que van a medir.

a) Instrumentos mecánicos:

Los instrumentos mecánicos utilizados para medir presión cuyas características se

resumen en la tabla 2, pueden clasificarse en:

Columnas de Líquido:

Manómetro de Presión Absoluta.

Manómetro de Tubo en U.

Manómetro de Pozo.

Manómetro de Tubo Inclinado.

Manómetro Tipo Campana.

Instrumentos Elásticos:

Tubos Bourdon.

Fuelles.

Diafragmas.

b) Instrumentos electromecánicos y electrónicos

Los instrumentos electromecánicos y electrónicos utilizados para medir presión

pueden clasificarse en:

Medidores de Esfuerzo (Strain Gages)

Transductores de Presión Resistivos

Transductores de Presión Capacitivos

Transductores de Presión Magnéticos

Transductores de Presión Piezoeléctricos

2.5 Manómetro

Un manómetro es un instrumento de medida de la presión en fluidos (líquidos y

gases) en circuitos cerrados. El manómetro es un instrumento utilizado para la

medición de la presión en los fluidos, generalmente determinando la diferencia de

la presión entre el fluido y la presión local.

En la mecánica la presión se define como la fuerza por unidad de superficie que

ejerce un líquido o un gas perpendicularmente a dicha superficie.

Miden la diferencia entre la presión real o absoluta y la presión atmosférica,

llamándose a este valor presión manométrica. Lo que realmente hacen es

Laboratorio de Ingeniería Mecánica I Página 12

comparar la presión atmosférica (la de fuera) con la de dentro del circuito por

donde circula al fluido. Por eso se dice que los manómetros miden la presión

relativa.

Los aparatos que miden la presión atmosférica son los barómetros, no confundirlos

con los manómetros que se usan en la industria en los circuitos neumáticos e

hidráulicos generalmente.

Recuerda que la presión se define como la fuerza por unidad de superficie que

ejerce un líquido o un gas perpendicularmente a dicha superficie.

Las unidades de presión son muy variadas. En el Sistema Internacional de

unidades es el Pascal (Pa), en química se usa el mm de Hg, al que se llama

también torr (en honor a Torricelli) y la atmósfera (atm). El problema del Pascal es

que es una unidad muy pequeña para los valores habituales de presión en los

fluidos, es por eso que se utilizan otras.

1atm = 101.300 Pa

1bar = 100.00 Pa

Rango de presiones:

Las presiones pueden variar entre 10-8 y 10-2 mm de mercurio de presión

absoluta en aplicaciones de alto vacío, hasta miles de atmósferas en prensas y

controles hidráulicos. Con fines experimentales se han obtenido presiones del

orden de millones de atmósferas, y la fabricación de diamantes artificiales exige

presiones de unas 70.000 atmósferas, además de temperaturas próximas a los

3.000 °C.

En la atmósfera, el peso cada vez menor de la columna de aire a medida que

aumenta la altitud hace que disminuya la presión atmosférica local. Así, la presión

baja desde su valor de 101.325 Pa al nivel del mar hasta unos 2.350 Pa a 10.700

m (35.000 pies, una altitud de vuelo típica de un reactor).

Por 'presión parcial' se entiende la presión efectiva que ejerce un componente

gaseoso determinado en una mezcla de gases. La presión atmosférica total es la

Laboratorio de Ingeniería Mecánica I Página 13

suma de las presiones parciales de sus componentes (oxígeno, nitrógeno, dióxido

de carbono y gases nobles).

2.5.1 Tipos de Manómetros

Los que equilibran la presión desconocida con otra que se

conoce. A este tipo pertenece el manómetro de vidrio en

U, en el que la presión se determina midiendo la diferencia

en el nivel del líquido de las dos ramas.

Los que la presión desconocida actúa sobre un

material elástico que produce el movimiento

utilizado para poder medir la presión. A este tipo

de manómetro pertenece el manómetro de tubo

de Bourdon, el de pistón, el de diafragma, etc.

Manómetros Digitales: Están dirigidos por un

microprocesador y garantizan alta precisión y

fiabilidad. Un display marca directamente la

presión del fluido en pantalla.

Laboratorio de Ingeniería Mecánica I Página 14

Manómetro de Burdon:

Instrumento mecánico de medición de presiones que emplea como elemento

sensible un tubo metálico curvado o torcido, de sección transversal aplanada. Un

extremo del tubo esta cerrado, y la presión que se va a medir se aplica por el otro

extremo. A medida que la presión aumenta, el tubo tiende a adquirir una sección

circular y enderezarse. El movimiento del extremo libre (cerrado) mide la presión

interior y provoca el movimiento de la aguja.

El principio fundamental de que el movimiento del tubo es proporcional a la presión

fue propuesto por el inventor francés Eugene Burdon en el siglo XIX.

Los manómetros Burdon se utilizan tanto para presiones manométricas que

oscilan entre 0-1 Kg/cm2 como entre 0-10000 Kg/cm2 y también para vacío.

Las aproximaciones pueden ser del 0.1 al 2% de la totalidad de la escala, según el

material, el diseño y la precisión de las piezas.

El elemento sensible del manómetro puede adoptar numerosas formas. Las más

corrientes son las de tubo en C, espiral y helicoidal.

A menudo se prefiere el tubo torcido, consistente y compacto, especialmente para

los indicadores eléctricos de presión.

Los tubos Burdon se presentan en una serie de aleaciones de cobre y en aceros

inoxidables al cromo níquel. En ciertos aspectos las aleaciones de cobre dan mejor

resultado, pero los aceros inoxidables ofrecen mayor resistencia a la corrosión.

También se utilizan tubos de aleación hierro-níquel, debido a que tienen un

coeficiente de dilatación muy pequeño, que hace que la lectura d la presión no

esté influida por la temperatura del instrumento.

Como la presión exterior suele ser la atmosférica, el manómetro indica la

diferencia existente entre la presión medida y la presión atmosférica, es decir la

presión manométrica.

El manómetro Burdon es el instrumento industrial de medición de presiones más

generalizado, debido a su bajo costo, su suficiente aproximación y su duración.

Manómetro de columna de líquido:

Doble columna líquida utilizada para medir la diferencia entre las presiones de dos

fluidos. El manómetro de columna de líquido es el patrón base para la medición de

pequeñas diferencias de presión.

Laboratorio de Ingeniería Mecánica I Página 15

Las dos variedades principales son el manómetro de tubo de vidrio, para la simple

indicación de la diferencia de las presiones, y le manómetro de mercurio con

recipiente metálico, utilizado para regular o registrar una diferencia de presión o

una corriente de un líquido.

Los tres tipos básicos de manómetro de tubo de vidrio son el de tubo en U , los de

tintero y los de tubo inclinado, que pueden medir el vacío o la presión manométrica

dejando una rama abierta a la atmósfera.

Manómetro de tubo en U:

Si cada rama del manómetro se conecta a distintas fuentes de presión, el nivel del

líquido aumentara en la rama a menor presión y disminuirá en la otra. La diferencia

entre los niveles es función de las presiones aplicadas y del peso específica del

líquido del instrumento. El área de la sección de los tubos no influyen el la

diferencia de niveles. Normalmente se fija entre las dos ramas una escala

graduada para facilitar las medidas.

Los tubos en U de los micro manómetros se hacen con tubos en U de vidrio

calibrado de precisión, un flotador metálico en una de las ramas y un carrete de

inducción para señalar la posición del flotador. Un indicador electrónico

potenciometrico puede señalar cambios de presión hasta de 0.01 mm de columna

de agua. Estos aparatos se usan solo como patrones de laboratorio.

Manómetro de tintero:

Una de las ramas de este tipo de manómetro tiene un diámetro manómetro

relativamente pequeño; la otra es un deposito. El área de la sección recta del

deposito puede ser hasta 1500 veces mayor que la de la rema manómetro, con lo

que el nivel del deposito no oscila de manera apreciable con la manómetro de la

presión. Cuando se produce un pequeño desnivel en el depósito, se compensa

Laboratorio de Ingeniería Mecánica I Página 16

mediante ajustes de la escala de la rama manómetro. Entonces las lecturas de la

presión diferencial o manométrica pueden efectuarse directamente en la escala

manómetro. Los barómetros de mercurio se hacen generalmente del tipo de

tintero.

Manómetro de tubo inclinado:

Se usa para presiones manométricas inferiores a 250mm de columna de agua. La

rama larga de un manómetro de tintero se inclina con respecto a la vertical para

alargar la escala. También se usan manómetros de tubo en U con las dos ramas

inclinadas para medir diferenciales de presión muy pequeñas.

Si bien los manómetros de tubo de vidrio son precisos y seguros, no producen un

movimiento mecánico que pueda gobernar aparatos de registro y de regulación.

Para esta aplicación de usan manómetros de mercurio del tipo de campana, de

flotador, o de diafragma.

Los manómetros de tubo en U y

los de depósito tienen una

aproximación del orden de 1mm

en la columna de agua, mientras

que el de tubo inclinado, con su

columna más larga aprecia hasta

0.25mm de columna de agua.

Esta precisión depende de la

habilidad del observador y de la limpieza del líquido y el tubo.

Laboratorio de Ingeniería Mecánica I Página 17

El Barómetro:

El barómetro es básicamente un manómetro diseñado para medir la presión del

aire. También es conocido como tubo de Torricelli. El nombre barómetro fue usado

por primero vez por Boyle.

El manómetro de McLeod.:

Es muy usado como patrón absoluto de presiones en la zona de 0.0001-10mm de

mercurio; a menudo se emplea para calibrar otros manómetros de bajas presiones

que tienen un uso más practico.

Este manómetro tiene como inconvenientes que las lecturas son discontinuas, que

necesita cierta manipulación para hacer cada lectura y que esta lectura es visual.

El vapor de mercurio puede ocasionar trastornos al difundirse en el vacío que se

va a medir.

Laboratorio de Ingeniería Mecánica I Página 18

Algunas aplicaciones cotidianas del manómetro:

El manómetro en el buceo: El manómetro es de vital importancia para el buceador

por que le permite conocer cuanto aire le resta en el tanque (multiplicando el

volumen del tanque por la presión), durante una inmersión y determinar entonces

si debe continuarla o no.

Se conecta, mediante un tubo de alta presión o latiguillo, a una toma de alta

presión (HP). Normalmente, indica la presión mediante una aguja que se mueve

en una esfera graduada, en la que acostumbra a marcarse en color rojo la zona

comprendida entre las 0 y las 50 atmósferas, denominada reserva.

2.6 Calibración

Conjunto de operaciones que establecen, en condiciones especificadas, la relación

entre los valores de una magnitud indicados por un instrumento de medida o un

sistema de medida, o los valores representados por una medida materializada o

por un material de referencia, y los valores correspondientes de esa magnitud

realizados por patrones.

2.6.1Calibración y certificación de los manómetros de presión

Los manómetros de presión tienen la posibilidad de ir acompañados de un

certificado de calibración ISO. Se extiende un protocolo de control con los

datos postales de su empresa en el que consta una certificación y calibración

de laboratorio de los manómetros de presión, que podrá pertenecer a su base

interna de comprobadores ISO y con el que se demuestra que los

manómetros de presión tienen la posibilidad de recuperación del patrón de

medición nacional. Más información al respecto:

Calibración: Control de la corrección de las magnitudes de medición de los

aparatos de medición, sin intervención en el sistema de medición. O bien:

determinación de la desviación sistemática del indicador con respecto al valor

real de la magnitud de medida.

Intervalo de calibración: Para poder realizar mediciones correctas duraderas,

los instrumentos de medida deben controlarse o calibrarse periódicamente.

Este periodo de tiempo se llama intervalo de cali- bración. No se puede

determinar con precisión cuándo se deben recalibrar los aparatos. Para poder

fijar el intervalo hay que considerar los siguientes puntos clave:

Magnitud de medición y banda de tolerancia permitida

Rendimiento de los instrumentos de medida

Frecuencia de uso

Condiciones ambientales

Laboratorio de Ingeniería Mecánica I Página 19

Estabilidad de las calibraciones anteriores

Precisión de medición requerida

Determinaciones del sistema de garantía de calidad de las empresas.

Esto significa que es el mismo usuario el que debe fijar y controlar el intervalo

entre dos calibración, Nosotros recomendamos establecer un intervalo de

calibración de 1 a 3 años. Ofrecemos al cliente nuestra ayuda profesional

para resolver las dudas sobre el posible alto coste de la fijación de dicho

intervalo.

2.7 Precisión Y Exactitud:

Precisión: Se refiere a la dispersión del conjunto de valores obtenidos de

mediciones repetidas de una magnitud. Cuanto menor es la dispersión mayor la

precisión. Una medida común de la variabilidad es la desviación estándar de las

mediciones y la precisión se puede estimar como una función de ella.

Exactitud: Se refiere a que tan cerca del valor real se encuentra el valor medido.

En términos estadísticos, la exactitud está relacionada con el sesgo de una

estimación. Cuanto menor es el sesgo más exacto es una estimación.

Cuando expresamos la exactitud de un resultado se expresa mediante el error

absoluto que es la diferencia entre el valor experimental y el valor verdadero.

2.8Teoría de errores

Cuando realizamos mediciones de alguna propiedad, no podemos esperar que un

instrumento nos indique un valor exacto de la cantidad que se mide; pues existen

varios factores que impiden ellos y son:

Error debido a la falta de precisión del instrumento en si:

Los instrumentos, ni aún los recientemente fabricados son exactos y en casos muy

especiales pueden alcanzar precisiones del orden de las 25 cienmilésimas de mm.

También podemos anotar que hay instrumentos que dependen de las propiedades

físicas de algún material y que su precisión está supeditada al cambio de éstas

propiedades. Otros instrumentos que tienen partes móviles están supeditados a la

Laboratorio de Ingeniería Mecánica I Página 20

fricción y al juego muerto que ocasionan variaciones en las lecturas a medida que

trascurre el tiempo.

Error debido a las condiciones en que se use el instrumento:

Cuando se utiliza un instrumento, éste requiere de una instalación y ésta por

diversos motivos, no se hace en forma adecuada; entonces el instrumento no

registra un verdadero valor de la cantidad medida. También suele suceder que un

instrumento puede ser afectado por otro factor externo que altera la lectura.

Podemos decir que también existe un factor humano, que suele ser una fuente de

error en las mediciones, cuando no trabaja en forma adecuada.

Medir es comparar con un patrón. Por ejemplo, si medimos la anchura del

laboratorio poniendo un pie delante de otro, podemos decir que la anchura del

laboratorio es 18 pies, siendo nuestro patrón un pie. Ahora bien, una medida

nunca puede ser exacta, es decir, siempre cometemos un error, por lo que nuestra

medida no será completa sin la estimación del error cometido. Unas veces ese

error será debido a los instrumentos de medida, otras a nuestra propia percepción,

etc. Los errores al medir son inevitables.

En función de la naturaleza del error podemos definir dos tipos de error:

Errores sistemáticos: Son debidos a problemas en el funcionamiento de los

aparatos de medida o al hecho de que al introducir el aparato de medida en el

sistema, éste se altera y se modifica, por lo tanto, la magnitud que deseamos

medir cambia su valor. Normalmente actúan en el mismo sentido.

Errores accidentales: Son debidos a causas imponderables que

alteran aleatoriamente las medidas. Al producirse aleatoriamente las medidas se

distribuyen alrededor del valor real, por lo que un tratamiento estadístico permite

estimar su valor.

Debido a la existencia de errores es imposible conocer el valor real de la magnitud

a medir. Si somos cuidadosos podemos controlar los errores sistemáticos, en

cuanto a los errores accidentales podemos reducirlos si tomamos un conjunto de

medidas y calculamos su valor medio. Tomaremos como valor estimado de la

medida el valor medio de las distintas medidas realizadas.

A la hora de expresar una medida siempre se ha de indicar el valor observado

junto con su error y la/s unidad/es correspondiente/s. Podemos decir que el valor

verdadero de la medida se encuentra con una alta probabilidad en un intervalo

cuyos límites son la estimación de la medida más/menos el error estimado.

Medida = Valor observado ± Error Unidad

Laboratorio de Ingeniería Mecánica I Página 21

Error absoluto y relativo porcentual

El error absoluto es la diferencia entre el valor exacto y el valor obtenido por la

medida. El error absoluto no puede ser conocido con exactitud ya que

desconocemos el valor exacto de la medida. Por eso, utilizaremos una estimación

del intervalo en el que se puede encontrar el error absoluto. A esta estimación se

la denomina error incertidumbre, y en este libro la llamaremos simplemente error.

2.9MÉTODO DE LOS MÍNIMOS CUADRADOS

Existen numerosas leyes físicas en las que se sabe de antemano que dos

magnitudes x e y se relacionan a través de una ecuación lineal y = ax + b donde

las constantes b (ordenada en el origen) y a (pendiente) dependen del tipo de

sistema que se estudia y, a menudo, son los parámetros que se pretende

encontrar.

El método más efectivo para determinar los parámetros a y b se conoce como

técnica de mínimos cuadrados. Consiste en someter el sistema a diferentes

condiciones, fijando para ello distintos valores de la variable independiente x, y

anotando en cada caso el correspondiente valor medido para la variable

dependiente y. De este modo se dispone de una serie de puntos (x1,y1), ....

(xn,yn) que, representados gráficamente, deberían caer sobre una línea recta. Sin

embargo, los errores experimentales siempre presentes hacen que no se hallen

perfectamente alineados (ver Fig. 1).

El método de mínimos cuadrados determina los valores de los parámetros a y b de

la recta que mejor se ajusta a los datos experimentales. Sin detallar el

procedimiento, se dará aquí simplemente el resultado:

Laboratorio de Ingeniería Mecánica I Página 22

La obtención de los valores de a y b que minimizan esta función es un problema

que se puede resolver recurriendo a la derivación parcial de la función en términos

de a y b: llamemos G a la función que se va a minimizar:

G y a bx

2

Se toma las derivadas parciales de G respecto de a y b que son las incógnitas y se

igualan acero; de esta forma se obtienen dos ecuaciones llamadas ecuaciones

normales del modelo, que pueden ser resueltas por cualquier método ya sea

igualación o matrices para obtener los valores de a y b.

Resolviendo se tiene:

n xi yi xi yi

b

n xi 2 xi

2

a

x y x x y

i

2

i i i i

n x x 2 2

i i

Entonces la ecuación se ajusta a la recta:

y bx a

III. ESPECIFICACIONES DE EQUIPOS, INSTRUMENTOS Y MATERIALES

Calibrador de manómetros de Peso muerto

El calibrador de manómetros consta en lo esencial de dos

unidades: la unidad de medición de presión y la unidad de

generación de presión. La unidad de medición de presión es un

manómetro tipo Bourdon que se debe de calibrar. La unidad de

generación de presión consta de un portapesos y varios pesos.

La unidad de generación de presión se comunica con la unidad de presión

a través del tubo comunicante, el cual está llena de aceite. Un aumento de

la carga tiene como consecuencia un aumento de la prtesion del aceite y

por tanto un aumento de la presión del manómetro

Laboratorio de Ingeniería Mecánica I Página 23

En este caso el funcionamiento del manómetro se basa en una tubería lo

cual con la presión atmosférica y la presión que ejerce el líquido va a

deformarse y va a accionar el resorte que se encuentra en el interior del

manómetro y por consiguiente va a marcar dicho valor de presión.

Manómetro:

Se ha utilizado un manómetro tipo Bourdon a calibrar.

Aceite monogrado

Como líquido, para lograr el funcionamiento de la prensa hidráulica (calibrador

de peso muerto) se ha utilizado aceite monogrado MÓVIL.

Laboratorio de Ingeniería Mecánica I Página 24

Pesas

Se utilizaron pesas de diferentes tamaños y pesos (80g, 100g, 200g, 500g)

Termómetro de bulbo seco (TBS)y de bulbo húmedo (TBH)

Especificaciones Técnicas

Termómetro de Mercurio

Rango: -10 – 110 °C

Modelo: BoecaGermany

Laboratorio de Ingeniería Mecánica I Página 25

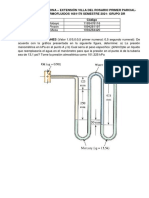

IV. DATOS EXPERIMENTALES

TABLA N° 01

Medición de Presión y Calibración de manómetro

Pesas (g) Presión teórica (𝑷𝒕 ) Presión patrón(𝑷𝒑 )

Puntos (Psi) (Psi)

Asc. Desc. Asc. Desc. Asc. Desc.

1 483.3 483.3 10.5 10.3

2 983.3 983.3 18 17,6

3 1033.3 1033.3 20 19.5

4 1083.3 1083.3 21 20

5 1283.3 1283.3 23.5 23

6 1333.3 1333.3 24.8 24

7 1996.3 1996.3 34.9 35.1

8 2663.3 2663.3 46 45.7

9 2743.3 2743.3 50 58.5

10 2783.3 2783.3 50.5 50.5

El ensayo se ha realizado en el Laboratorio de energía y máquinas Térmicas de la

facultad de ingeniería mecánica y eléctrica (FIME) de la UNPRG, el 1 de Octubre del

2015 desde las 13:20 horas de la tarde, además se muestra en la tabla N°4 las

características del pistón, y también se han tomado las siguientes consideraciones de

equivalencia de unidades.

Laboratorio de Ingeniería Mecánica I Página 26

TABLA N° 02

CONDICIONES AMBIENTALES

CONDICIÓN T (°C) T (K)

Bulbo Seco 29 302.15

Bulbo Húmedo 25 298.15

TABLA N° 03

FACTORES DE CONVERSIÓN

1psi 6894.8 Pa

Gravedad 9.81 m/s2

Gramo 0.001 Kg

TABLA N° 04

CARACTERISTICAS DEL PISTON

Peso (g) 283.3

Diámetro (mm) 10.128

Área (m2) 0.0000806

V. PROCEDIMIENTO

1. Identifique las partes del manómetro: escala, aguja indicadora y elemento

sensor, mecanismo de amplificación.

2. En el calibrador de manómetro de peso muerto verificar que la posición de

la aguja indicadora este en cero con respecto a la escala, esto se hará

cuando se realice las diferentes mediciones de la presión.

3. En seguida colocamos las pesas sobre el pistón, empezando con pesos

pequeños, hasta concluir con 10 veces con 10 pesos diferentes.

4. Con una regla medir una altura de 2cm con respecto al platillo y la base

donde reposa este.

5. Luego anotamos los resultados en una tabla, lo cual nos permitirá calcular

los errores y la calibración respectiva.

Laboratorio de Ingeniería Mecánica I Página 27

6. Una vez ya realizado, pero antes medimos la temperatura ambiente a la

cual se va a trabajar (TBH y TBS).

7. Luego terminado, verificamos que todo esté en orden para guardar dichos

instrumentos, dándole su debido mantenimiento.

8. Finalmente con los datos experimentales obtenidos podemos realizar el

análisis respectivo para la presentación del informe técnico.

VI. CÁLCULOS Y RESULTADOS

Para el cálculo de la varianza, desviación estándar y sus respectivas curvas

características, se toma en cuenta ciertas fórmulas:

Error:

𝐸𝑟𝑟𝑜𝑟 𝑎𝑏𝑠𝑜𝑙𝑢𝑡𝑜 = 𝑣𝑎𝑙𝑜𝑟 𝑚𝑒𝑑𝑖𝑑𝑜 − 𝑣𝑎𝑙𝑜𝑟 𝑝𝑎𝑡𝑟ó𝑛

𝐸𝑟𝑟𝑜𝑟 𝑎𝑏𝑠𝑜𝑙𝑢𝑡𝑜

𝐸𝑟𝑟𝑜𝑟 𝑟𝑒𝑙𝑎𝑡𝑖𝑣𝑜 = × 100%

𝑣𝑎𝑙𝑜𝑟 𝑝𝑎𝑡𝑟ó𝑛

Dónde:

Valor patrón = valor dado por las pesas colocadas en el calibrador.

Valor medido = valor dado por el manómetro.

Media:

𝑡1 + 𝑡2 + ⋯ + 𝑡𝑛

𝑋̅ =

𝑛

Varianza:

n

(t X )

i

2

2 i 1

n 1

Laboratorio de Ingeniería Mecánica I Página 28

Desviación estándar:

(t X )

i

2

2 i 1

n 1

Mínimos cuadrados:

n xi yi xi yi

b

n xi 2 xi

2

a

x y x x y

i

2

i i i i

n x x 2 2

i i

Ecuación de ajuste:

y bx a

Presión patrón:

𝑾𝒑𝒊𝒔𝒕𝒐𝒏 + 𝑾𝒑𝒆𝒔𝒂

𝑷𝑷 =

Á𝒓𝒆𝒂𝒑𝒊𝒔𝒕ó𝒏

Presión promedio (patrón y teórica):

𝑷𝒑𝒂𝒔𝒄 + 𝑷𝒑𝒅𝒆𝒔𝒄

𝑷𝒑𝒑𝒓𝒐𝒎 =

𝟐

𝑷𝒕𝒂𝒔𝒄 + 𝑷𝒕𝒅𝒆𝒔𝒄

𝑷𝒕𝒑𝒓𝒐𝒎 =

𝟐

Laboratorio de Ingeniería Mecánica I Página 29

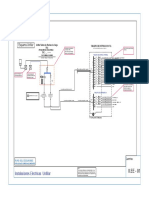

Para poder realizar los cálculos de los parámetros mencionados anteriormente se recurrió a la utilización del software

Microsoft Excel 2013

Laboratorio de Ingeniería Mecánica I Página 30

Laboratorio de Ingeniería Mecánica I Página 31

Laboratorio de Ingeniería Mecánica I Página 32

Laboratorio de Ingeniería Mecánica I Página 33

Laboratorio de Ingeniería Mecánica I Página 34

http://www.ecured.cu/index.php/Presi%C3%B3n

http://www.sabelotodo.org/fluidos/presion.html

Laboratorio de Ingeniería Mecánica I Página 35

http://iesdmjac.educa.aragon.es/departamentos/fq/asignaturas/fq4eso/materialdeaula/F

Q4ESO%20Tema%206%20Fluidos/2_presin_en_los_lquidos.html

http://lafisicaparatodos.wikispaces.com/PRINCIPIO+DE+PASCAL

http://www.maquinariapro.com/maquinas/manometro.html

http://www.areatecnologia.com/herramientas/manometro.html

https://alojamientos.uva.es/guia_docente/uploads/2012/439/41639/1/Documento9.pdf

http://fluidos.eia.edu.co/hidraulica/articuloses/medidores/manometro/manometro.html

Laboratorio de Ingeniería Mecánica I Página 36

Vous aimerez peut-être aussi

- Informe Instrumentación EléctricaDocument9 pagesInforme Instrumentación EléctricaAlessandra LazoPas encore d'évaluation

- Trabajo en Clase Angel Balbuca y Kevin TenesacaDocument3 pagesTrabajo en Clase Angel Balbuca y Kevin TenesacaEduardo Balbuca100% (1)

- Analisis de Un Mecanismo de Retorno Rapido en Una LimadoraDocument12 pagesAnalisis de Un Mecanismo de Retorno Rapido en Una LimadoraSebastian Mendoza100% (1)

- ManometríaDocument4 pagesManometríaCamilo ZorroSanchezPas encore d'évaluation

- Presion y ManometriaDocument10 pagesPresion y ManometriaCristina JaramilloPas encore d'évaluation

- Práctica 5 Manometría y Presiones EstáticasDocument7 pagesPráctica 5 Manometría y Presiones EstáticasDiegoMarinPas encore d'évaluation

- LABORATORIODocument5 pagesLABORATORIOsantiago rativaPas encore d'évaluation

- Lab. 3. Principio de FlotabilidadDocument4 pagesLab. 3. Principio de FlotabilidadDaniel PerdomoPas encore d'évaluation

- Práctica 6. Péndulo de HiloDocument4 pagesPráctica 6. Péndulo de HiloJeika Salguero noboaPas encore d'évaluation

- Ejercicio PDFDocument41 pagesEjercicio PDFmartincampPas encore d'évaluation

- Teorema de Venturi Tubo PitotDocument16 pagesTeorema de Venturi Tubo PitotCarolina AarhuataPas encore d'évaluation

- Trabajo Práctico Mecánica de Fluidos 202010-Ii PDFDocument2 pagesTrabajo Práctico Mecánica de Fluidos 202010-Ii PDFMiranda Becerra JosePas encore d'évaluation

- Propiedades de Los Materiales Diamagnéticos Paramagnéticos y FerromagnéticosDocument5 pagesPropiedades de Los Materiales Diamagnéticos Paramagnéticos y FerromagnéticosKarla Guadalupe Félix HidalgoPas encore d'évaluation

- Laboratorio N°7 MANOMETRO DE BOURDONDocument9 pagesLaboratorio N°7 MANOMETRO DE BOURDONjdelgado_687833100% (1)

- Calibración de Un Matraz VolumetricoUnivalleDocument7 pagesCalibración de Un Matraz VolumetricoUnivalleKaren González TangarifePas encore d'évaluation

- Fluidos Teorema de TorricelliDocument7 pagesFluidos Teorema de Torricellisantosa107Pas encore d'évaluation

- Manómetros de Columna LíquidaDocument6 pagesManómetros de Columna LíquidaAlexis BlitmanPas encore d'évaluation

- Informe Laboratorio de Ingeniera Mecanica IDocument10 pagesInforme Laboratorio de Ingeniera Mecanica IAlexander David Flores IberosPas encore d'évaluation

- Demostracion Del Teorema de BernoulliDocument7 pagesDemostracion Del Teorema de Bernoullimarta lucia albarracinPas encore d'évaluation

- Solucionario de Mecanica de Fluidos-UTA-FISEIDocument78 pagesSolucionario de Mecanica de Fluidos-UTA-FISEIJose JativaPas encore d'évaluation

- Ter1 U1 A4 CaacDocument6 pagesTer1 U1 A4 CaacCarlos100% (2)

- FLUIDOESTÁTICADocument76 pagesFLUIDOESTÁTICAjuanPas encore d'évaluation

- Experimento Del Manometro de AguaDocument7 pagesExperimento Del Manometro de AguaTito Quijije BarretoPas encore d'évaluation

- LAB - 3.fuerzas HidrostáticasDocument9 pagesLAB - 3.fuerzas HidrostáticasJavier Pozo SantanaPas encore d'évaluation

- Practica 4 Mecanica de FluidosDocument13 pagesPractica 4 Mecanica de FluidosReimer LMPas encore d'évaluation

- Presentacion Termo Flujo UniformeDocument23 pagesPresentacion Termo Flujo UniformeBeatriz CanoPas encore d'évaluation

- Tarea 1 CIM 21-1 PDFDocument1 pageTarea 1 CIM 21-1 PDFGermaloni RuthPas encore d'évaluation

- Practica Nº1 (Manometria)Document9 pagesPractica Nº1 (Manometria)IvanBaptistaSegoviaPas encore d'évaluation

- Informe #1Document8 pagesInforme #1Isaias AlmendralPas encore d'évaluation

- Practica 9 Regla Palanca 2012Document22 pagesPractica 9 Regla Palanca 2012ivan lopezPas encore d'évaluation

- PRESIÓN + EjerciciosDocument5 pagesPRESIÓN + EjerciciosCristhian Jesus NT100% (1)

- Mf-Guia de Laboratorio 1Document7 pagesMf-Guia de Laboratorio 1Alejandro Ramirez BelloPas encore d'évaluation

- Manometro Peso MuertoDocument8 pagesManometro Peso MuertoElvis ZamoraPas encore d'évaluation

- Metrologia Informes de LaboratorioDocument28 pagesMetrologia Informes de LaboratorioArley AvilaPas encore d'évaluation

- Sensor de Presion Membrana Interna PDFDocument4 pagesSensor de Presion Membrana Interna PDFdavidcevs89Pas encore d'évaluation

- Hidrostática Problemas ResueltosDocument10 pagesHidrostática Problemas Resueltosdontulio3_5442100% (1)

- Demostracion Osborne ReynoldsDocument7 pagesDemostracion Osborne ReynoldsLaura Yuliana. Archila González.Pas encore d'évaluation

- Practico 1 - Cálculo de CortocircuitoDocument9 pagesPractico 1 - Cálculo de CortocircuitobullcroPas encore d'évaluation

- Laboratorio 1 - Mecanica de Fluidos - Propiedades de Viscosidad End PDFDocument26 pagesLaboratorio 1 - Mecanica de Fluidos - Propiedades de Viscosidad End PDFLuis Gustavo García Rondón71% (7)

- EJERCICIOS PROPUESTOS-hidrostaticaDocument12 pagesEJERCICIOS PROPUESTOS-hidrostaticaMaricruz Zapana0% (1)

- Semana 2 - AtmosferaDocument3 pagesSemana 2 - AtmosferaGloria Granda PerezPas encore d'évaluation

- Manometro de Pozo y Pozo InclinadoDocument13 pagesManometro de Pozo y Pozo InclinadoPollo Loco0% (1)

- Informe 2 Flujo Compresible KDocument19 pagesInforme 2 Flujo Compresible KKaren Piñeros Gonzalez0% (1)

- Marco TeoricoDocument3 pagesMarco Teoricosebastiann_tPas encore d'évaluation

- P1 Electricidad PExperimentalDocument4 pagesP1 Electricidad PExperimentalMoni Mozz Cx Jacquelineh EpPas encore d'évaluation

- Practica Calificada 2 G2Document1 pagePractica Calificada 2 G2Jair Luis Lizano CardenasPas encore d'évaluation

- Control de Calidad Graficas Por Variables y TributosDocument11 pagesControl de Calidad Graficas Por Variables y TributosAngel R BustamantePas encore d'évaluation

- Reporte. Práctica #1. Reglas de Seguridad Y Manejo Del EquipoDocument3 pagesReporte. Práctica #1. Reglas de Seguridad Y Manejo Del EquipoPaola de LeonPas encore d'évaluation

- Astm 1480-15Document9 pagesAstm 1480-15Aldair Orozco UlloaPas encore d'évaluation

- Materiales Del Laboratorio de FluidosDocument21 pagesMateriales Del Laboratorio de FluidosEdwinAlbertoNavarroTeensPas encore d'évaluation

- Informe 5Document9 pagesInforme 5Mario QuiguantarPas encore d'évaluation

- Parcial - TermofluidosDocument7 pagesParcial - TermofluidosCristhian Daniel Bautista MezaPas encore d'évaluation

- Viscosimetro HopplerDocument3 pagesViscosimetro HopplerAndres Ch0% (1)

- Trabajo Practico #01Document10 pagesTrabajo Practico #01FRANKLIN TENORIO GARAMENDIPas encore d'évaluation

- Guía de Práctica 1 - Energía Interna y Trabajo Eléctrico - JFRRTHDocument7 pagesGuía de Práctica 1 - Energía Interna y Trabajo Eléctrico - JFRRTHNiick Schniider Caro DarkpowerPas encore d'évaluation

- Ensayo de Tracción IndirectaDocument7 pagesEnsayo de Tracción IndirectaJhovam Josue Velasquez MinayaPas encore d'évaluation

- Codigo de Colorres para DuctosDocument8 pagesCodigo de Colorres para DuctosJosé Ulysses Fonseca TéllezPas encore d'évaluation

- Ejercicios TermodinamicaDocument9 pagesEjercicios Termodinamicabrayan nnppPas encore d'évaluation

- Informe Final Fluidos-Principio de TorricelliDocument9 pagesInforme Final Fluidos-Principio de TorricelliEduardo EspinozaPas encore d'évaluation

- Variables de InstrumentacionDocument41 pagesVariables de InstrumentacionRuy Gallegos75% (4)

- Eett Generales TmaxDocument20 pagesEett Generales TmaxAlexander Paucar MateoPas encore d'évaluation

- Guzman GoDocument301 pagesGuzman GoAlexander Paucar MateoPas encore d'évaluation

- Tabla de EquiposDocument4 pagesTabla de EquiposAlexander Paucar MateoPas encore d'évaluation

- DB5Document1 pageDB5Alexander Paucar MateoPas encore d'évaluation

- MXD-K+AN AHU+Kit Installatin+Manual DB68-03711A-04 ENGLISH 160706Document12 pagesMXD-K+AN AHU+Kit Installatin+Manual DB68-03711A-04 ENGLISH 160706Alexander Paucar Mateo100% (1)

- WEG 50036401 EsDocument2 pagesWEG 50036401 EsAlexander Paucar MateoPas encore d'évaluation

- Md-Sistema de ComunicacionesDocument10 pagesMd-Sistema de ComunicacionesAlexander Paucar MateoPas encore d'évaluation

- Ultimo CalculoDocument12 pagesUltimo CalculoAlexander Paucar MateoPas encore d'évaluation

- Calculo ElectricoDocument12 pagesCalculo ElectricoALEX PAUCAR MATEOPas encore d'évaluation

- Eett Generales TmaxDocument20 pagesEett Generales TmaxAlexander Paucar MateoPas encore d'évaluation

- Calculo ElectricoDocument12 pagesCalculo ElectricoALEX PAUCAR MATEOPas encore d'évaluation

- Analisis Costos Unitarios ReferencialDocument8 pagesAnalisis Costos Unitarios ReferencialAlexander Paucar MateoPas encore d'évaluation

- Calculo ElectricoDocument12 pagesCalculo ElectricoALEX PAUCAR MATEOPas encore d'évaluation

- Ee - TT P PartidaDocument54 pagesEe - TT P PartidaAlexander Paucar MateoPas encore d'évaluation

- METRADODocument1 pageMETRADOAlexander Paucar MateoPas encore d'évaluation

- Calculo ElectricoDocument12 pagesCalculo ElectricoALEX PAUCAR MATEOPas encore d'évaluation

- Calculo ElectricoDocument12 pagesCalculo ElectricoALEX PAUCAR MATEOPas encore d'évaluation

- METRADODocument1 pageMETRADOAlexander Paucar MateoPas encore d'évaluation

- Calculo Extraccion de AireDocument1 pageCalculo Extraccion de AireAlexander Paucar MateoPas encore d'évaluation

- 1.-Memoria Descriptiva - ModeloDocument7 pages1.-Memoria Descriptiva - ModeloAlexander Paucar MateoPas encore d'évaluation

- Especificaciones Tecnicas de MaterialesDocument17 pagesEspecificaciones Tecnicas de MaterialesAlexander Paucar MateoPas encore d'évaluation

- MetradoDocument5 pagesMetradoAlexander Paucar MateoPas encore d'évaluation

- Tuberia Sap - EurotuboDocument2 pagesTuberia Sap - EurotuboAlexander Paucar MateoPas encore d'évaluation

- Caratula SeparadoresDocument14 pagesCaratula SeparadoresAlexander Paucar MateoPas encore d'évaluation

- Anexo 01 - IluminacionDocument7 pagesAnexo 01 - IluminacionAlexander Paucar MateoPas encore d'évaluation

- 1.3.1. Calculo de IluminacionDocument113 pages1.3.1. Calculo de IluminacionAlexander Paucar MateoPas encore d'évaluation

- Listado de Equipos - CLL1 - 10847 - As+tm-KpDocument1 pageListado de Equipos - CLL1 - 10847 - As+tm-KpAlexander Paucar MateoPas encore d'évaluation

- METRADODocument132 pagesMETRADOAlexander Paucar MateoPas encore d'évaluation

- Pe1 CLL1 10847 As+tm-KpDocument1 pagePe1 CLL1 10847 As+tm-KpAlexander Paucar MateoPas encore d'évaluation

- Anexo D. Calculo LuminicoDocument24 pagesAnexo D. Calculo LuminicoAlexander Paucar MateoPas encore d'évaluation

- Aspectos GeneralesDocument4 pagesAspectos GeneralesYahita Ventura ParedesPas encore d'évaluation

- Criterios de Evaluacin de Dibujo Tcnico IDocument3 pagesCriterios de Evaluacin de Dibujo Tcnico IDaniel VargasPas encore d'évaluation

- Actividad 3 - Los ConectoresDocument2 pagesActividad 3 - Los ConectoresArnaldo Serna17Pas encore d'évaluation

- InvestigaciónDocument3 pagesInvestigaciónCeleste Lugo.Pas encore d'évaluation

- Tabla Casos de UsoDocument1 pageTabla Casos de UsoferPas encore d'évaluation

- Taller 2 Wisthon Betancourt - UNID-WPS OfficeDocument5 pagesTaller 2 Wisthon Betancourt - UNID-WPS OfficeEstebanPinedaVelasquezPas encore d'évaluation

- Argumentos Simples y ComplejosDocument22 pagesArgumentos Simples y ComplejosFernandoMagallanesGonzalezPas encore d'évaluation

- Tipos de EventosDocument33 pagesTipos de EventosFrancisco TorresPas encore d'évaluation

- Entregable 01 (Contabilidad General)Document7 pagesEntregable 01 (Contabilidad General)Johan Moreno VillanuevaPas encore d'évaluation

- USP - Criminalistica.Alteraciones de La Conciencia.-2 PDFDocument107 pagesUSP - Criminalistica.Alteraciones de La Conciencia.-2 PDFBelen GonzalezPas encore d'évaluation

- DiscusionesDocument2 pagesDiscusionesAlexander EspinPas encore d'évaluation

- Recetario Masas LaminadasDocument10 pagesRecetario Masas LaminadasKOGI Productos y AlimentosPas encore d'évaluation

- Planeador Abril Semana 2 ExploradoresDocument5 pagesPlaneador Abril Semana 2 ExploradoresLUZ COCINEROPas encore d'évaluation

- Polimorfismo Globina Secuenciacion CibertorioDocument3 pagesPolimorfismo Globina Secuenciacion CibertoriorepresentantebiologiPas encore d'évaluation

- Articulo v2Document8 pagesArticulo v2geulatePas encore d'évaluation

- Ropa de ProtecciónDocument17 pagesRopa de ProtecciónLyda CastroPas encore d'évaluation

- T 970 14 PDFDocument54 pagesT 970 14 PDFJhonathanPas encore d'évaluation

- Manual Esoterico Celia Blanco PDF - CompressedDocument263 pagesManual Esoterico Celia Blanco PDF - CompressedJuank Garcia50% (2)

- Jalisco Recargado - Plan Estatal de EnergíaDocument29 pagesJalisco Recargado - Plan Estatal de EnergíaEnrique Alfaro Ramírez100% (4)

- Problemas TurbomaquinasDocument28 pagesProblemas TurbomaquinasErick Salinas EncisoPas encore d'évaluation

- Desaparicion de Biodiversidad en Oceanos y CostasDocument7 pagesDesaparicion de Biodiversidad en Oceanos y CostasStaXxPas encore d'évaluation

- Ficha Valor Posicional para Tercero de PrimariaDocument7 pagesFicha Valor Posicional para Tercero de PrimariaToya Angarita Camargo100% (1)

- Manual de CalidadDocument6 pagesManual de CalidadMarco R AlmanzaPas encore d'évaluation

- Guia Estudio 3 PAES 3M2023Document2 pagesGuia Estudio 3 PAES 3M2023ellyarayapachecoPas encore d'évaluation

- 22 Chev Captiva Om Es MX U 85513514a 2020dec18 HiDocument220 pages22 Chev Captiva Om Es MX U 85513514a 2020dec18 HiRoberto Torres ParraPas encore d'évaluation

- Subproductos Agroindustrias Olivar DefDocument64 pagesSubproductos Agroindustrias Olivar DefRosario RuffranPas encore d'évaluation

- Mal Uso de La EstadisticaDocument2 pagesMal Uso de La EstadisticaJessicaPas encore d'évaluation

- 4.0 - Analisis LexicoDocument21 pages4.0 - Analisis LexicoDj frogyPas encore d'évaluation

- Informe AJEF 2011 El Tigre-Anzoategui-VenezuelaDocument7 pagesInforme AJEF 2011 El Tigre-Anzoategui-Venezuelaoscar_macPas encore d'évaluation

- Memoria Descriptiva de AsociacionDocument11 pagesMemoria Descriptiva de AsociacionFredy PerPas encore d'évaluation