Académique Documents

Professionnel Documents

Culture Documents

Pavimentos Marshall

Transféré par

Gino SimonsCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Pavimentos Marshall

Transféré par

Gino SimonsDroits d'auteur :

Formats disponibles

PAVIMENTOS

Ingeniería civil Página 1

PAVIMENTOS

Ensayo Marshall en laboratorio

1.-Objetivos:

Objetivo general:

Este método describe la medición de la resistencia a la deformación plástica de

probetas cilíndricas de mezclas bituminosas, usando el aparato Marshall.

Este método es aplicable a mezclas asfálticas con árido de tamaño máximo 25

mm.

También otro de los objetivos principales es determinar la estabilidad,

deformación, densidad y huecos de mezclas bituminosas compactadas.

2.-Justificación:

Las mezclas bituminosas se utilizan como capa superficial en muchos tipos de firmes,

debido a su facilidad de construcción, su capacidad de entregar una superficie lisa y

silenciosa, y su coste relativamente bajo. Sin embargo, se suele producir un deterioro

prematuro, provocado en gran medida por las diferentes formas de fractura que se producen

en las capas superficiales. Las solicitaciones de tracción que se forman en la parte inferior de

las capas asfálticas provocan su rotura mecánica, por lo que deben ser estudiadas con detalle

para poder mejorar el comportamiento mecánico y el diseño de los firmes. Queda clara la

importancia de determinar las propiedades mecánicas de las mezclas bituminosas, y para ello

se requiere de métodos suficientemente simples y representativos para que su aplicación

también sea aceptada. El diseño de las mezclas bituminosas se realiza típicamente mediante

procedimientos empíricos de laboratorio, lo que significa que se requiere la experiencia en

campo para determinar si el análisis de laboratorio tiene correlación con el comportamiento

del pavimento. El método empírico más utilizado es el Marshall, donde una vez determinado

el porcentaje óptimo de betún con este método, los ensayos se dirigen a determinar las

propiedades mecánicas de las probetas y del futuro del pavimento. Los dos aspectos

principales del método Marshall son la densidad y análisis de huecos y la prueba de

estabilidad o carga de rotura y su fluencia o deformación máxima. Se debe encontrar un

equilibrio óptimo de todas las propiedades en el diseño de la mezcla a partir de una

dosificación adecuada de los materiales. Los métodos de dosificación tienen como finalidad

Ingeniería civil Página 2

PAVIMENTOS

obtener las mejores proporciones de árido, filler y betún en función de las condiciones en las

que trabajará la mezcla: tipo de infraestructura, tipo de capa del pavimento (base, sub-base,

capa de rodadura), espesor, tipo de tráfico y climatología.

3.-Normatividad:

ASTM D 1559 Método Marshall para diseño de mezclas

asfalticas

Ingeniería civil Página 3

PAVIMENTOS

4.-Protocolo de seguridad: Se utilizaron los siguientes implementos de protección

personal, según el tipo de ensayo que se realizó.

Ropa de protección: Usar la bata de

laboratorio (abrochada y debe cubrir Protección de las manos: se

hasta debajo de la rodillera. necesita proteger las manos, debido a

que la compactación podría dañar la

superficie de las manos.

Protección ocular: Usar gafas de Protección pulmonar: se debe

seguridad con protectores laterales para utilizar masacrillas, con el fin de evitar

evitar daños a la vista debido a los saltos que las partículas de suelo entren al

que realizan las partículas de la base al sistema respiratorio.

momento de compactar.

Protección de los pies: No usar

zapatos de tela, sandalias, tacones altos

ni zapatos que dejen el pie descubierta.

Ingeniería civil Página 4

Facultad de Ingeniería

5.-Marco teórico:

El Método de dosificación Marshall desarrollado por el Ing. Bruce Marshall,

inicialmente fue utilizado por el Cuerpo de Ingenieros del Ejército Norteamericano,

actualmente es el método más utilizado para la elaboración de fórmulas de mezcla.

El criterio para conseguir una mezcla satisfactoria está basado en requisitos mínimos de

estabilidad, fluencia, densidad y porcentaje de vacíos.

Este método determina el procedimiento para realizar los ensayos de estabilidad y

fluencia de mezclas asfálticas preparadas en caliente, utilizando el equipo Marshall,

determina características físicas de las mezclas y analiza los parámetros que definen el

contenido de asfalto. La estabilidad se determina empleando el principio de corte en

compresión semi-confinada, sometiendo a la muestra a esfuerzos de compresión

diametral a una temperatura de 60 ºC (140 ºF). La aplicación de esfuerzos y la rotura de

las muestras se consiguen con un dispositivo especialmente proyectado para las pruebas

de estabilidad.

El valor de estabilidad representa la resistencia estructural de la mezcla compactada y

está afectada principalmente por el contenido de asfalto, la composición granulométrica

y el tipo de agregado. El valor de estabilidad es un índice de la calidad del agregado.

Además, la mezcla debe tener la fluidez necesaria para que pueda compactarse a la densidad

exigida y producir una textura superficial adecuada. El valor del Flujo representa la

deformación producida en el sentido del diámetro del espécimen antes de que se produzca su

fractura. Este valor es un indicador de la tendencia para alcanzar una condición plástica y

consecuentemente de la resistencia que ofrecerá la carpeta asfáltica a deformarse bajo la

acción de las cargas que por ella transiten

Ingeniería Civil Página 5

Facultad de Ingeniería

6.-Equipos y materiales:

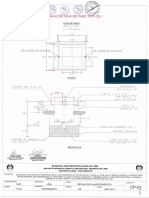

Moldes de compactación

Constituidos por una placa base, molde y collar. El molde debe tener un diámetro

interior de

101,6 ± 0,1 mm y una altura de 80 mm; la placa base y el collar se diseñan de modo de

poder ajustarse a cualquier extremo del molde, conforme a los detalles de la Figura

mostrada.

Ingeniería Civil Página 6

Facultad de Ingeniería

Extractor

Que sirva para sacar las probetas del molde; debe estar provisto de un disco desplazador

de 100 mm de diámetro por 10 mm de espesor.

Martillo de compactación

Consiste en una cara circular de 100 mm de diámetro equipada con

un peso de 4.515 ± 15 g y construido de modo de obtener una altura

de caída 460 ± 2 mm, conforme a los detalles de la

Figura. Las condiciones señaladas aseguran la obtención de una

energía por caída de 20,75 J.

Ingeniería Civil Página 7

Facultad de Ingeniería

Pedestal de compactación

Consiste en un poste de madera de 205 x 205 x 455 mm cubierto con

una placa de acero de 305 x 305 x 25 mm. El poste va empotrado en

hormigón mediante cuatro perfiles ángulo; debe quedar a plomo y la

placa de acero debe quedar firmemente afianzada y a nivel. El poste

puede ser de roble, pino u otra madera que tenga una densidad seca

media de 0,67 a 0,77 g/cm3.

Ingeniería Civil Página 8

Facultad de Ingeniería

Sujetador de molde

Consiste en un aro con resorte diseñado para mantener centrado y

fijo el molde en el pedestal durante la compactación.

Mordaza

Consiste en dos segmentos de cilindro, superior e inferior, con un

radio interno de 51 ± 0,2 mm, diseñado según la Figura, para

transmitir la carga a la probeta en el ensaye.

Ingeniería Civil Página 9

Facultad de Ingeniería

Máquina Marshall

Aparato eléctrico, diseñado para aplicar carga a las probetas durante

el ensaye, a una velocidad de deformación de 50 ± 1 mm/min. Está

equipada con un anillo de prueba calibrado para determinar la carga

aplicada, de una capacidad superior a 25 kN y una sensibilidad de

45N con un dial graduado de 0,0025 mm y un medidor de flujo con

una precisión de 0,01 mm, para determinar la deformación que se

produce en la carga máxima. Se puede emplear también esta

máquina equipada con sensor y registrador de estabilidad v/s

fluencia.

Ingeniería Civil Página 10

Facultad de Ingeniería

Hornos

Horno de convección forzada y placas calientes, que deben incluir un

termostato capaz de controlar y mantener la temperatura requerida

dentro de ± 3 ºC.

Baño de agua

De a lo menos 150 mm de profundidad y controlado

termostáticamente a 60 ± 1 º C. El estanque debe tener un fondo falso

perforado y un termómetro centrado y fijo.

Ingeniería Civil Página 11

Facultad de Ingeniería

Equipo misceláneo

- Pailas para calentar el árido.

- Recipiente, para calentar el asfalto.

- Bol, para mezclar el asfalto y árido.

- Espátulas, para el mezclado manual de la mezcla.

- Mezclador mecánico, opcional.

- Termómetros de rango 10 a 200º C para determinar las

temperaturas del árido, asfalto y mezcla bituminosa.

- Balanzas con capacidad 5 kg y precisión 1 g.

- Poruñas.

- Guantes aislantes para resistir rango de de temperatura

indicadas en f) y guantes de goma.

- Pintura, tinta u otro elemento de marcación indeleble, para

identificar las probetas

Ingeniería Civil Página 12

Facultad de Ingeniería

7.-Procedimiento:

DESCRIPCIÓN DEL MÉTODO MARSHALL

El método Marshall usa muestras de prueba normalizadas (briquetas) de 2 y ½” de espesor

por 4” de diámetro (64 x 102 mm).

Se selecciona el agregado que cumpla con las especificaciones requeridas. El tipo y grado del

asfalto, de acuerdo al tipo de agregado y las condiciones climáticas.

Para determinar el contenido óptimo de asfalto se preparan y compactan una serie de muestras

de prueba (briquetas), con distintos porcentajes de asfalto cuyo rango de variación no debe

ser mayor a 0,5%. Como mínimo se debe incluir dos porcentajes por encima y dos por debajo

del óptimo de contenido de asfalto estimado.

En la práctica se observa que el contenido óptimo de asfalto se encuentra alrededor del 6 %,

con referencia al peso de los agregados pétreos. Mayores porcentajes deben conducir a una

verificación cuidadosa del diseño de la mezcla.

Para verificar la idoneidad de los datos se deben hacer tres muestras (briquetas) por cada

contenido de asfalto. Generalmente para un diseño, se deben tomar 6 porcentajes de asfalto

diferentes, por lo cual se requerirán 12 briquetas. Adicionalmente se deben incluir 6 briquetas

para determinar los efectos del agua en la estabilidad y el flujo. Aproximadamente para cada

briqueta, se necesitan 1200 g de agregados, por lo cual la cantidad representativa de los

agregados, debe tener un peso mínimo de 29 kg (65 lb). Además, se requerirá

aproximadamente un galón de asfalto.

Ingeniería Civil Página 13

Facultad de Ingeniería

PREPARACIÓN DE LAS MUESTRAS PARA ENSAYO

Número de muestras: Por lo menos 3 para cada contenido de asfalto.

Chequeo y preparación de agregados:

- Determinar la gradación de los agregados propuestos, de acuerdo a los

métodos de ensayo C-117 y C-136 de la ASTM.

- Determinar el peso específico Bulk y el aparente de los agregados, de

acuerdo a los métodos de ensayo C-127 y C-128 de la ASTM.

- Seleccionar la dosificación de agregados que cumpla con la curva de

densidad máxima para el tamaño máximo de partículas, además que

cumpla el requisito del porcentaje mínimo de vacíos en el agregado

mineral.

- Calcular los pesos específicos Bulk y aparente de la combinación de

agregados elegida.

- Determinación de la temperatura de mezclado y de compactación: Sobre

la base de la curva Viscosidad-Temperatura, se elige la temperatura a la

cual el asfalto alcanzará una viscosidad cinemática de 170+-20

Centistokes para la temperatura de mezclado y 280+- 30 Centistokes para

la temperatura de compactación.

Ingeniería Civil Página 14

Facultad de Ingeniería

Ingeniería Civil Página 15

Facultad de Ingeniería

1. PREPARACIÓN DE LAS MEZCLAS

Pesar por separado en bandejas, para cada muestra de ensayo, la cantidad adecuada de

cada fracción que de cómo resultado una muestra compactada de 2,5 ± 0,1” de espesor

(63,5 ± 1,3 mm).

Colocar las bandejas para el mezclado en el horno y calentarlas a una temperatura

aproximada de 25 ºF (13,9 ºC), por encima de la de mezclado. Calentar el asfalto a una

temperatura lo suficientemente alta para que fluya fácilmente, pero sin que ésta sea

mayor que la de mezclado.

Colocar la bandeja de mezclado y su contenido en la balanza y pesar agregando el asfalto

necesario.

Luego se coloca en la bandeja y se determina el peso total de los componentes de la

mezcla más el equipo de mezclado con aproximación a 0,2 g. Se mezclan los agregados

y el asfalto con una cuchara hasta obtener una mezcla homogénea

Ingeniería Civil Página 16

Facultad de Ingeniería

Ingeniería Civil Página 17

Facultad de Ingeniería

COMPACTACIÓN DE LOS NÚCLEOS DE PRUEBA

Colocar toda la mezcla preparada dentro del molde, emparejando la mezcla con

la espátula, unas 15 veces alrededor del perímetro y 10 veces en la parte central.

Se quita el collar y se alisa suavemente la superficie, hasta obtener una forma

ligeramente redondeada. Inmediatamente antes del proceso de compactación la

temperatura de la mezcla debe estar muy cercana a los límites de la temperatura

de compactación establecida.

Colocar nuevamente el collar de extensión, y ubicarlo en el pedestal de

compactación. Se aplican 75 (35 ó 50) golpes con el martillo, según

lo especificado para la categoría de tráfico. Se quitan la base y el collar se le da

vuelta y se vuelva a armar el conjunto. Se aplica el mismo número de golpes a la

cara opuesta de la muestra. Después de la compactación, se quita la base del

molde y se expone la muestra a la temperatura ambiente dentro del molde. Se

saca la muestra del molde por medio de un extractor.

Ingeniería Civil Página 18

Facultad de Ingeniería

Ingeniería Civil Página 19

Facultad de Ingeniería

CONDICIONES QUE DEBEN CUMPLIR LAS MEZCLAS

BITUMINOSAS RESULTANTES

La mezcla resultante debe cumplir con las siguientes condiciones:

DURABILIDAD: La durabilidad de un pavimento asfáltico es su habilidad para

resistir factores tales como la desintegración del agregado, cambios en

laspropiedades del asfalto y separación de las películas de asfalto.

ESTABILIDAD: Es la capacidad para resistir desplazamiento y

deformaciónbajo las cargas del tránsito. Depende de la fricción y de la cohesión

interna.

FLEXIBILIDAD: Es la capacidad de un pavimento asfáltico para acomodarse

sin que se agriete a movimientos y asentamientos graduales de la subrasante.

IMPERMEABILIDAD: Es la resistencia al paso de aire y agua hacia su interior

o a través de él.

TRABAJABILIDAD: Es la facilidad con que una mezcla puede ser colocada y

compactada. Las mezclas gruesas tienen tendencia a segregarse durante su

manejo y también pueden ser difíciles de compactar.

El propósito del Método Marshall es determinar el contenido óptimo de asfalto

para una combinación específica de agregados.

El método también provee información sobre propiedades de la mezcla asfáltica

en caliente, y establece densidades y contenidos óptimos de vació que deben ser

cumplidos durante la elaboración de la mezcla.

El método original de Marshall, sólo es aplicable a mezclas asfálticas en caliente

que contengan agregados con un tamaño máximo de 25 mm (1 pulg) o menor.

El método puede ser usado para el diseño en laboratorio, como para el control de

campo de mezclas asfálticas en caliente.

Ingeniería Civil Página 20

Facultad de Ingeniería

(Composición típica de una mezcla asfáltica)

Ingeniería Civil Página 21

Vous aimerez peut-être aussi

- 5.1 Taller de R-CrisisDocument30 pages5.1 Taller de R-CrisisGino SimonsPas encore d'évaluation

- ES SR 6322Document1 pageES SR 6322Gino SimonsPas encore d'évaluation

- Analisis Estatico y Modal Espectral (Propuesta 1)Document24 pagesAnalisis Estatico y Modal Espectral (Propuesta 1)Gino SimonsPas encore d'évaluation

- S14 S1-Material+de+la+claseDocument45 pagesS14 S1-Material+de+la+claseGino SimonsPas encore d'évaluation

- Examen Final SismoDocument1 pageExamen Final SismoGino SimonsPas encore d'évaluation

- Sistemas de Multiples Grados de Libertad - Metodo de HolzerDocument19 pagesSistemas de Multiples Grados de Libertad - Metodo de HolzerGino SimonsPas encore d'évaluation

- Predimensionamiento Ejercicios ResueltosDocument26 pagesPredimensionamiento Ejercicios ResueltosGino SimonsPas encore d'évaluation

- Semana 14. Sesión 02Document15 pagesSemana 14. Sesión 02Gino SimonsPas encore d'évaluation

- Semana 15. Sesión 02Document14 pagesSemana 15. Sesión 02Gino SimonsPas encore d'évaluation

- Critica 2 de Instalaciones SanitariasDocument1 pageCritica 2 de Instalaciones SanitariasGino SimonsPas encore d'évaluation

- Ejemplo Varios Grados de Libertad en MathcadDocument16 pagesEjemplo Varios Grados de Libertad en MathcadGino SimonsPas encore d'évaluation

- Semana 14. Sesión 01Document17 pagesSemana 14. Sesión 01Gino SimonsPas encore d'évaluation

- Ejemplo Integral DuhamelDocument4 pagesEjemplo Integral DuhamelGino SimonsPas encore d'évaluation

- Pontificia Universidad Catolica Del EcuaDocument62 pagesPontificia Universidad Catolica Del EcuaGino Simons100% (1)

- Detalle de Caja de PasoDocument6 pagesDetalle de Caja de PasoGino Simons100% (1)

- Ejemplo Integral DuhamelDocument4 pagesEjemplo Integral DuhamelGino Simons100% (1)

- Presentacion Multidetectores Ibrid-Mx6Document32 pagesPresentacion Multidetectores Ibrid-Mx6AndreaPas encore d'évaluation

- Flora y Fauna de La Zona CentralDocument2 pagesFlora y Fauna de La Zona Centralkarina naviaPas encore d'évaluation

- Concentrado 4to. Grado. Español TRIMESTRE IDocument18 pagesConcentrado 4to. Grado. Español TRIMESTRE IAdriánPas encore d'évaluation

- Vídeo Compuesto y Vídeo Por ComponentesDocument3 pagesVídeo Compuesto y Vídeo Por ComponentesYair OreaPas encore d'évaluation

- Homenaje de Amor y EsperanzaDocument31 pagesHomenaje de Amor y EsperanzaCamino de la FelicidadPas encore d'évaluation

- Fines TributariosDocument43 pagesFines TributariosCristhian Diego Alvites HuizaPas encore d'évaluation

- Trabajo Contextualizado ColaborativoDocument7 pagesTrabajo Contextualizado ColaborativoJose Osorio100% (1)

- Ups GT001314 PDFDocument224 pagesUps GT001314 PDFNicolas BuitragoPas encore d'évaluation

- Características de La Educación VirtualDocument3 pagesCaracterísticas de La Educación VirtualYoselyn LaricoPas encore d'évaluation

- 02.enero 2022.geografía - El Universo y El Sistema Planetario SolarDocument4 pages02.enero 2022.geografía - El Universo y El Sistema Planetario Solarbelu_jhansiniPas encore d'évaluation

- S5-Los Problemas Fundamentales Del Derecho de La FamiliaDocument9 pagesS5-Los Problemas Fundamentales Del Derecho de La FamiliaBianca LopezPas encore d'évaluation

- Test Estilo de AprendizajeDocument6 pagesTest Estilo de AprendizajeWily G̶u̶a̶y̶a̶c̶ L̶u̶c̶a̶n̶o̶Pas encore d'évaluation

- CTA - U5 - 2do Grado - Sesion 04Document4 pagesCTA - U5 - 2do Grado - Sesion 04Geovana Lucia Sulla LizarasoPas encore d'évaluation

- Teoria Iberica Curso LenguaDocument3 pagesTeoria Iberica Curso LenguaJoel Lurita DicciónPas encore d'évaluation

- Tare 6. Prueba de Medias y Varianzas MejoradoDocument11 pagesTare 6. Prueba de Medias y Varianzas MejoradoalejandroPas encore d'évaluation

- Avance y Rev. para MahuelosDocument6 pagesAvance y Rev. para MahuelosErick VidalPas encore d'évaluation

- UNIDAD EDUCATIVA Pedro CarboDocument8 pagesUNIDAD EDUCATIVA Pedro CarboEddi ToalomboPas encore d'évaluation

- Instituto Del Mar Del PerúDocument7 pagesInstituto Del Mar Del PerúRoxana Ordoñez VidalPas encore d'évaluation

- Antonio Machado (Resumen)Document2 pagesAntonio Machado (Resumen)aixa_mosteiroPas encore d'évaluation

- Caso de Estudio AlfaDocument12 pagesCaso de Estudio AlfaMarcela Morales LopezPas encore d'évaluation

- 1049 - Plan-De-Desarrollo - Compromiso-Con-Responsabilidad-2016 - 2019Document194 pages1049 - Plan-De-Desarrollo - Compromiso-Con-Responsabilidad-2016 - 2019Diana Marcela Cespedes MottaPas encore d'évaluation

- Documento Taller Planeamiento DidacticoDocument45 pagesDocumento Taller Planeamiento DidacticoRAG6565Pas encore d'évaluation

- Acto 1° Mayo T.MañanaDocument7 pagesActo 1° Mayo T.MañanaDaniela FernándezPas encore d'évaluation

- S1a3 Cabrerar LeslieDocument7 pagesS1a3 Cabrerar LeslieLesly CRPas encore d'évaluation

- Ta1 22c2aDocument7 pagesTa1 22c2aJulier LcPas encore d'évaluation

- Sesión 07 PPTTDocument30 pagesSesión 07 PPTTMary MendozaPas encore d'évaluation

- A o Diapositivas Induccion Institucional Distribuidoras - OrienteDocument49 pagesA o Diapositivas Induccion Institucional Distribuidoras - OrienteStiven SanchezPas encore d'évaluation

- Matriz de Consistencia 2Document1 pageMatriz de Consistencia 2Nicole SantosPas encore d'évaluation

- Capitulo 8Document2 pagesCapitulo 8Ser2k2100% (1)

- Evaluacion Unidad 1 Fundamentos de EconomiaDocument6 pagesEvaluacion Unidad 1 Fundamentos de Economialuz stella IBAÑEZ ARIASPas encore d'évaluation