Académique Documents

Professionnel Documents

Culture Documents

Español Japonés: Denominación Concepto Objetivo Particular en en

Transféré par

José Rocha RamirezTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Español Japonés: Denominación Concepto Objetivo Particular en en

Transféré par

José Rocha RamirezDroits d'auteur :

Formats disponibles

5S

El método de las 5S, así denominado por la primera letra del nombre que

en japonés designa cada una de sus cinco etapas, es una técnica de gestión

japonesa basada en cinco principios simples1.

Se inició en Toyota en los años 1960 con el objetivo de lograr lugares de

trabajo mejor organizados, más ordenados y más limpios de forma permanente

para lograr una mayor productividad y un mejor entorno laboral. Actualmente

hacen parte de los sistemas de producción más utilizados, Lean

Manufacturing, TPM, Monozukuri, Sistema de producción Toyota, siendo una de

las herramientas más utilizadas en conjunto con el Kaizen.2

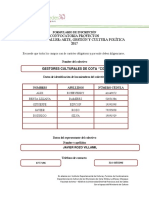

Denominación

Concepto Objetivo particular

En Español En Japonés

Separar Eliminar del espacio de trabajo

Clasificación 整理, Seiri

innecesarios lo que sea inútil

Situar Organizar el espacio de trabajo

Orden 整頓, Seiton

necesarios de forma eficaz

Suprimir Mejorar el nivel de limpieza de

Limpieza 清掃, Seiso

suciedad los lugares

Prevenir la aparición de la

清 Señalizar suciedad y el desorden

Estandarización

潔, Seiketsu anomalías (Señalizar y repetir) Establecer

normas y procedimientos.

Mantener la Seguir Fomentar los esfuerzos en este

躾, Shitsuke

disciplina mejorando sentido

Clasificación (seiri): separar innecesario

Consiste en identificar los elementos que son necesarios en el área de trabajo,

separarlos de los innecesarios y desprenderse de estos últimos, evitando que

vuelvan a aparecer. Asimismo, se comprueba que se dispone de todo lo

necesario.

Se desecha (ya sea que se venda, regale o se tire)

Organización (seiton): situar necesarios

Consiste en establecer el modo en que deben ubicarse e identificarse los

materiales necesarios, de manera que sea fácil y rápido encontrarlos, utilizarlos

y reponerlos.

Se pueden usar métodos de gestión visual para facilitar el orden, identificando

los elementos y lugares del área. El lema es «un lugar para cada cosa, y cada

cosa en su lugar». En esta etapa se pretende organizar el espacio de trabajo

con objeto de evitar tanto las pérdidas de tiempo como de energía.

Organizar racionalmente el puesto de trabajo (proximidad, objetos pesados

fáciles de tomar o sobre un soporte, ...)

Definir las reglas de ordenamiento

Hacer obvia la colocación de los objetos

Los objetos de uso frecuente deben estar cerca del operario

Clasificar los objetos por orden de utilización

Estandarizar los puestos de trabajo

Limpieza (seisō): suprimir suciedad

Una vez despejado (seiri) y ordenado (seiton) el espacio de trabajo, es mucho

más fácil limpiarlo (seisō). Consiste en identificar y eliminar las fuentes de

suciedad, y en realizar las acciones necesarias para que no vuelvan a aparecer,

asegurando que todos los medios se encuentran siempre en perfecto estado

operativo.

Criterios de limpieza:

Limpiar, inspeccionar, detectar las anomalías

Volver a dejar sistemáticamente en condiciones

Facilitar la limpieza y la inspección

Eliminar la anomalía en origen

Recoger cuarto de los Overos

Estandarización (seiketsu): señalizar anomalías

Consiste en detectar situaciones irregulares o anómalas, mediante normas

sencillas y visibles para todos.

en esta etapa se crean estándares que recuerdan que el orden y la limpieza

deben mantenerse cada día.

Hacer evidentes las consignas «cantidades mínimas» e «identificación de

zonas».

Favorecer una gestión visual.

Estandarizar los métodos operatorios.

Formar al personal en los estándares.

Mantenimiento de la disciplina (shitsuke): seguir mejorando

Con esta etapa se pretende trabajar permanentemente de acuerdo con las

normas establecidas, comprobando el seguimiento del sistema 5S y elaborando

acciones de mejora continua, cerrando el ciclo PDCA (del inglés Plan-Do-Check-

Act, esto es, 'planificar, hacer, verificar y actuar'). Si esta etapa se aplica sin el

rigor necesario, el sistema 5S pierde su eficacia.

Establece un control riguroso de la aplicación del sistema. Tras realizar ese

control, comparando los resultados obtenidos con los estándares y los objetivos

establecidos, se documentan las conclusiones y, si es necesario, se modifican

los procesos y los estándares para alcanzar los objetivos.

Mediante esta etapa se pretende obtener una comprobación continua y fiable

de la aplicación del método de las 5S y el apoyo del personal implicado

Vous aimerez peut-être aussi

- OCRA (Vehiculos)Document117 pagesOCRA (Vehiculos)Jorge Resendiz83% (6)

- Acta Entrega de Puesto de TrabajoDocument3 pagesActa Entrega de Puesto de TrabajoAngelica Maria Rada SantiagoPas encore d'évaluation

- Procedimiento Ssoma-Pets-30.01 Tarrajeo ExteriorDocument8 pagesProcedimiento Ssoma-Pets-30.01 Tarrajeo ExteriorPeter Pizarro Salazar75% (4)

- Varios - Bendicion CeltaDocument21 pagesVarios - Bendicion CeltaJosé Rocha RamirezPas encore d'évaluation

- Varios - Calendario 2009 PDFDocument12 pagesVarios - Calendario 2009 PDFJosé Rocha RamirezPas encore d'évaluation

- Cómo Crear Un USB de Arranque Con Cualquier ISODocument3 pagesCómo Crear Un USB de Arranque Con Cualquier ISOJosé Rocha RamirezPas encore d'évaluation

- Ofertas Laborales Mayo 14Document13 pagesOfertas Laborales Mayo 14José Rocha RamirezPas encore d'évaluation

- Tipo de Buques PortacontenedoresDocument10 pagesTipo de Buques PortacontenedoresRafael Maya SanabriaPas encore d'évaluation

- Niveles de Privilegio IOSDocument3 pagesNiveles de Privilegio IOSJosé Rocha RamirezPas encore d'évaluation

- Kwan Yin - El Camino Hacia La Felicidad PDFDocument17 pagesKwan Yin - El Camino Hacia La Felicidad PDFJosé Rocha RamirezPas encore d'évaluation

- Varios - AdivinanzasDocument70 pagesVarios - AdivinanzasJosé Rocha RamirezPas encore d'évaluation

- Varios - AdivinanzasDocument70 pagesVarios - AdivinanzasJosé Rocha RamirezPas encore d'évaluation

- Kathy Tyers - Star Wars - La Tregua de BakuraDocument160 pagesKathy Tyers - Star Wars - La Tregua de BakuraÁlvaro Jo-Jo Junior Shabadoo100% (1)

- Subsidio Al Desempleo COLSUBSIDIODocument3 pagesSubsidio Al Desempleo COLSUBSIDIOJosé Rocha Ramirez100% (2)

- Subsidio Al Desempleo COLSUBSIDIODocument3 pagesSubsidio Al Desempleo COLSUBSIDIOJosé Rocha Ramirez100% (2)

- Sesion 5 - Proyecto Grupal - Cota Cultura VivaDocument4 pagesSesion 5 - Proyecto Grupal - Cota Cultura VivaJosé Rocha RamirezPas encore d'évaluation

- CLI en Routers y Switches CiscoDocument23 pagesCLI en Routers y Switches CiscoOscar GonzalezPas encore d'évaluation

- 9 Formato Recursos Fisicos e InventariosDocument9 pages9 Formato Recursos Fisicos e InventariosJoel LeePas encore d'évaluation

- Formulario de Inscripción Seminario 2017 - Grupo Cota Viva - Gestores CulturalesDocument3 pagesFormulario de Inscripción Seminario 2017 - Grupo Cota Viva - Gestores CulturalesJosé Rocha RamirezPas encore d'évaluation

- Inventario 3Document6 pagesInventario 3José Rocha RamirezPas encore d'évaluation

- Proyecto de Gestion Cultural Cota 2017 - Modificación AlixDocument5 pagesProyecto de Gestion Cultural Cota 2017 - Modificación AlixJosé Rocha RamirezPas encore d'évaluation

- Brochure ATP SolucionesDocument6 pagesBrochure ATP SolucionesJosé Rocha RamirezPas encore d'évaluation

- Taller3 DistanciacircunferenciayrectasDocument2 pagesTaller3 DistanciacircunferenciayrectasJosé Rocha RamirezPas encore d'évaluation

- Servicio Al Ciudadano - ProtocolosDocument50 pagesServicio Al Ciudadano - ProtocolosJosé Rocha RamirezPas encore d'évaluation

- Ejerc DerivadasDocument8 pagesEjerc DerivadasJosé Rocha RamirezPas encore d'évaluation

- Especialización Gestión y Seguridad de Bases de DatosDocument1 pageEspecialización Gestión y Seguridad de Bases de DatosJosé Rocha RamirezPas encore d'évaluation

- Area de MatematicasDocument5 pagesArea de MatematicasJosé Rocha RamirezPas encore d'évaluation

- Tecnoshow - Arrendamiento LocalesDocument15 pagesTecnoshow - Arrendamiento LocalesJosé Rocha RamirezPas encore d'évaluation

- UCANI3365Document46 pagesUCANI3365José Rocha RamirezPas encore d'évaluation

- Codensa - Problema LuzDocument1 pageCodensa - Problema LuzJosé Rocha RamirezPas encore d'évaluation

- Cursos de Mantenimiento de CelularesDocument10 pagesCursos de Mantenimiento de CelularesJosé Rocha RamirezPas encore d'évaluation

- Cronograma 2017 SenaDocument3 pagesCronograma 2017 SenaJosé Rocha RamirezPas encore d'évaluation

- Reposición sede social Juventud Unida Cañete ID4032-15Document3 pagesReposición sede social Juventud Unida Cañete ID4032-15Paula Toledo BeroizaPas encore d'évaluation

- Manual Usuario GesProDocument11 pagesManual Usuario GesProManuelPas encore d'évaluation

- Naid Naid-533 Manual T001Document35 pagesNaid Naid-533 Manual T001Maribel Aguilar GomezPas encore d'évaluation

- Foro Semana 5 y 6 Control de CalidadDocument7 pagesForo Semana 5 y 6 Control de Calidadandrea cortesPas encore d'évaluation

- Salfa Brochure 2022 WebDocument20 pagesSalfa Brochure 2022 WebCatalina HinostrozaPas encore d'évaluation

- Cascos ProsegDocument1 pageCascos ProsegJuanPas encore d'évaluation

- Conceptos Especiales en CatálogoDocument8 pagesConceptos Especiales en CatálogoDamian AndradePas encore d'évaluation

- Preguntas de RepasoDocument4 pagesPreguntas de RepasoPoolHuamanMartinezPas encore d'évaluation

- Proyecto de Grado Uno (Perfil Tesis)Document25 pagesProyecto de Grado Uno (Perfil Tesis)jbertv_10100% (1)

- Cohete de Agua PDFDocument31 pagesCohete de Agua PDFNicolás OjedaPas encore d'évaluation

- Esfuerzos en elementos estructuralesDocument4 pagesEsfuerzos en elementos estructuralesWilliamSotomayorLlanosPas encore d'évaluation

- Aliviadero de DemasiasDocument4 pagesAliviadero de Demasiasmoshi3824Pas encore d'évaluation

- TricimotoDocument12 pagesTricimotoEdison RamirezPas encore d'évaluation

- Tipos de Roscas, Machos y TarrajasDocument22 pagesTipos de Roscas, Machos y Tarrajasnasly lizeth100% (1)

- Ventanas de Aluminio Y CerramientosDocument2 pagesVentanas de Aluminio Y CerramientospaulnkkcevchdzPas encore d'évaluation

- Acciones Correctivas BimboDocument2 pagesAcciones Correctivas BimboAuri S. López86% (7)

- So To Fernandez GuadalupeDocument211 pagesSo To Fernandez GuadalupeselenaPas encore d'évaluation

- Sistemas de Trayectoria y Los Procesos de PlaneaciónDocument30 pagesSistemas de Trayectoria y Los Procesos de PlaneaciónHeidy Julieth Cárdenas BarretoPas encore d'évaluation

- ECOCLAYDocument4 pagesECOCLAYVictor Hugo M. RamonPas encore d'évaluation

- Cimentaciones de Una Casa de 1 y Dos PisosDocument22 pagesCimentaciones de Una Casa de 1 y Dos PisosSebastián QuirogaPas encore d'évaluation

- Cronograma 3° TecnologíaDocument4 pagesCronograma 3° TecnologíaSofía AmiráPas encore d'évaluation

- Administración ProyectosDocument121 pagesAdministración ProyectosMerly Rosario Sánchez HuamánPas encore d'évaluation

- Informe de Visita Tecnica A La Subestacion Portoviejo 1Document13 pagesInforme de Visita Tecnica A La Subestacion Portoviejo 1Juan Miguel Mendoza Mantuano100% (1)

- Ciclo de Minado, Manejo de Tiempos de Operación Y OptimizacionDocument13 pagesCiclo de Minado, Manejo de Tiempos de Operación Y OptimizacionHenry AliPas encore d'évaluation

- Cuaderno de Informe #2Document14 pagesCuaderno de Informe #2Edward Benjamin Alejandro zavaletaPas encore d'évaluation

- Controles de IluminacionDocument48 pagesControles de IluminacionMario RuizPas encore d'évaluation

- Informe CNDTDocument7 pagesInforme CNDTRonald TPPas encore d'évaluation