Académique Documents

Professionnel Documents

Culture Documents

Introducción Al Soldeo Por Arco Protegido Con Gas (III)

Transféré par

nagola10Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Introducción Al Soldeo Por Arco Protegido Con Gas (III)

Transféré par

nagola10Droits d'auteur :

Formats disponibles

www.ecaformacion.com www.cesol.

es

INTRODUCCIÓN AL SOLDEO POR

ARCO PROTEGIDO CON GAS (III)

CURSO DE FORMACIÓN DE TÉCNICOS INTERNACIONALES DE SOLDADURA

INTRODUCCIÓN AL SOLDEO POR ARCO PROTEGIDO CON

GAS (III)

Uno de los procesos de soldeo que más ha evolucionado y en un corto periodo de tiempo, ha sido

el soldeo semiautomático por arco metálico con protección gaseosa, denominado soldeo MIG y

soldeo MAG.

En esta unidad, se van a estudiar las propiedades de los gases de protección utilizados en estos

procesos de soldeo y sus variantes.

OBJETIVOS

Adquirir las competencias relacionadas con las aplicaciones de los gases de protección en el

soldeo MIG/MAG.

CONOCIMIENTOS

• Generalidades del soldeo MIG/MAG.

• Gases de protección empleados en el soldeo MIG/MAG o GMAW.

• Aceros no aleados y con baja aleación de carbono.

• Soldadura con alambre tubular.

Introducción al Soldeo por Arco Protegido con Gas (III)

2

GENERALIDADES DEL SOLDEO MIG/MAG

El soldeo MIG/MAG es un proceso de

soldadura donde el calor necesario para la

unión es producido por un arco eléctrico entre

un electrodo continuo consumible y la pieza a

soldar.

Este proceso se utiliza para soldar los

principales metales como el acero al carbono,

aluminio, cobre y acero inoxidable.

Normalmente se utiliza corriente continua

con el electrodo conectado al polo positivo, lo

que se denomina corriente continua de

polaridad invertida (CCPI).

El consumible se alimenta automáticamente

de modo continuo, es protegido por el gas de

protección cuando se funde con el arco

eléctrico.

Transferencia del Proceso

El modo de transferencia en el proceso de soldeo MIG, está determinado por muchos factores:

• Nivel de intensidad.

• Diámetro de alambre.

• Longitud de arco o voltaje.

• Características del equipo.

• Gas de protección.

Tipos de Transferencia del Proceso MIG

• Arco corto o cortocircuito.

• Globular.

• Arco largo o arco spray.

• Arco pulsado.

• Con elevada densidad de corriente - arco rotacional.

Introducción al Soldeo por Arco Protegido con Gas (III)

3

Soldadura con Alambres Metal Cored

Se considera una variación del proceso MIG (GMAW).

Con un alambre “metal cored” se trabaja de modo similar a uno macizo, generalmente produce

menos humos, no deja escoria y tiene una eficiencia de deposición del 95% y superior.

Un alambre metal cored está formado por un tubo metálico lleno con elementos aleantes en

forma de polvo, estabilizadores del arco y elementos desoxidantes.

Con el mayor contenido de desoxidantes, se obtienen cordones de calidad con un excelente

control del baño. Este tipo de alambres combinan la elevada velocidad de deposición de los

alambres flux cored, con la eficiencia de deposición y nivel de humos de los alambres sólidos.

Las propiedades mecánicas son comparables a las de los alambres macizos del acero al carbono

y también como éstos, tienen un bajo contenido de escorias.

Están diseñados para poder soldar sobre superficies con alguna suciedad y óxido, utilizando

como gas de protección mezclas de argón. Se puede emplear donde las preparaciones no son las

más óptimas.

Los gases de protección más empleados con estos alambres son Ar/8-20% de CO2 para acero al

carbono y Ar/1-2% O2 o Ar/2-10% CO2 para los aceros inoxidables.

Ventajas

• Elevada velocidad de deposición.

• Elevada eficiencia de deposición (95 % o superior).

• Soldadura de calidad sobre ligera suciedad y óxido.

• Bajo nivel de salpicaduras.

• Poca escoria.

• Buena soldabilidad.

• Soldadura en todas las posiciones.

• Bajo nivel de humos.

• Facilita la soldadura en preparaciones que no son las más óptimas.

Introducción al Soldeo por Arco Protegido con Gas (III)

4

GASES DE PROTECCIÓN PARA SOLDEO MIG/MAG O GMAW

La protección del arco eléctrico y del baño de fusión se obtiene mediante un gas o mezcla de

gases.

Argón

• Se emplea para la soldadura de los metales no férreos como las aleaciones de

aluminio, níquel, cobre, magnesio y de titanio y zirconio, ya que facilita sobre

estos metales, una excelente estabilidad del arco, penetración y buena forma del

cordón.

• Cuando se sueldan metales férreos, se utiliza el argón mezclado con otros gases

como CO2, O2, o He.

• Su baja energía de ionización y buena conductividad eléctrica, facilita la estabilidad

del arco.

• Produce una columna de arco estrecha que concentra una elevada densidad de

energía sobre una superficie pequeña. El resultado es una forma de penetración

característica.

Introducción al Soldeo por Arco Protegido con Gas (III)

5

Dióxido de Carbono

• Al disociarse libera CO y O2 en el arco. El O2 se combina con los elementos

que se transfieren a través del arco para formar óxidos y escoria y también es el

causante de la formación de gran cantidad de humos. Aunque el CO2 es un gas

activo y produce la oxidación del material soldado, se obtienen soldaduras sanas

si se selecciona el consumible adecuado.

• Se utiliza a menudo, en la soldadura de aceros al carbono, debido a su bajo

costo. Hay que tener en cuenta que el costo unitario más bajo del gas, no se

corresponde con el costo más bajo por metro soldado. Los factores que pueden

afectar al costo son:

− Baja eficiencia de deposición debido a salpicaduras.

− Bajo tiempo de arco.

− Reducidas propiedades mecánicas.

• No permite la transferencia por arco largo. El metal se transfiere por arco corto y

globular. Una de las mayores desventajas del CO2 es la gran cantidad de

proyecciones que se obtienen en la transferencia globular.

• Empleando CO2 se obtiene una superficie menos limpia que empleando mezclas

de argón y también debe seleccionarse un consumible con un mayor contenido

de elementos desoxidantes para compensar la pérdida de elementos en la

transferencia a través del arco.

• Las soldaduras requieren normalmente una operación de limpieza antes de

pintar, que hay que tener en cuenta a la hora del cálculo del gas.

• Las principales ventajas son la buena penetración y anchura de la fusión.

Introducción al Soldeo por Arco Protegido con Gas (III)

6

Helio

• Se emplea en las aplicaciones donde sea necesario un mayor input térmico.

• No facilita la estabilidad del arco como lo hace el argón pero puede mejorar la

fluidez, la penetración y la velocidad de soldadura. El helio tiene una mayor

conductividad térmica que el argón y produce una columna de arco más ancha.

• Al necesitar un mayor voltaje para un arco estable, genera un input térmico

mayor que con argón, produce un baño más grande, con una mayor fluidez y

mejor mojadura. Esto es una ventaja importante en la soldadura de aluminio,

magnesio y aleaciones de cobre.

Mezclas Ar/O 2

• La adición de pequeñas cantidades del oxígeno al argón crea una gran estabilidad del

arco, incrementa la velocidad de transferencia de gotas, baja la intensidad de

transición a arco largo y mejora el tipo de cordón.

• Las mezclas que más se emplean son:

− Mezcla de 99 % Ar- 1% O2: principalmente empleadas para la soldadura por

arco largo del acero inoxidable. El 1 % de oxígeno es suficiente para estabilizar el

arco, mejorar la velocidad de transferencia de las gotas y el aspecto del cordón.

− Mezclas de 98 % Ar- 2% O2: se emplean en la soldadura con arco largo de

aceros al carbono, de baja aleación y aceros inoxidables. Se logra una mayor

fluidez que con el 1 % de O2. Las propiedades mecánicas y la resistencia a la

corrosión de las soldaduras hechas con 1 % y 2 % son similares. Sin embargo, la

apariencia del cordón de acero inoxidable será más oscura y más oxidada para el

2 %.

− Mezclas de 95 % Ar- 5% O2: esta mezcla produce un baño de fusión más

fluido. Es la mezcla de Ar-O2 más empleada para la soldadura de aceros al

carbono. Con ella se pueden conseguir las mayores velocidades de soldadura.

Introducción al Soldeo por Arco Protegido con Gas (III)

7

Mezclas Ar/CO 2

• Se emplean en la soldadura de aceros al carbono, de baja aleación y de algunos

aceros inoxidables. A medida que se incrementa el contenido de CO2 en la mezcla y

se emplea para la soldadura a intensidades elevadas, se incrementa la cantidad de

salpicaduras.

• Con contenidos superiores al 20 % de CO2, la transferencia por arco largo es

inestable y solo sucede la transferencia por arco corto o globular. Las mezclas más

empleadas son:

− Mezclas de 95 % Ar- 2% CO2: se utiliza en la soldadura de aceros inoxidables

con todos los tipos de transferencia. La apariencia del cordón es más limpia que

en la soldadura con Ar-CO2.

− Mezclas de 95 % Ar- 5% CO2: empleada para la soldadura con arco pulsado de

diferentes espesores de aceros al carbono y de baja aleación y en todas las

posiciones. Produce una buena estabilidad del arco cuando se suelda sobre una

superficie con ligero óxido y un baño de fusión más controlable que las mezclas

de Ar/ O2

− Mezclas de 92 % Ar- 8% CO2: estas mezclas se comportan de modo similar a

95 % Ar- 5% CO2 pero incrementan el input térmico dando lugar a un baño de

fusión más grande y fluido en arco corto, arco largo y arco pulsado.

− Mezclas de 90 % Ar- 15% CO2: estas mezclas se utilizan en un gran número de

aplicaciones en la soldadura de aceros al carbono y de baja aleación. Se puede

conseguir la máxima productividad en espesores delgados en la transferencia con

arco corto. En comparación con el CO2, en la soldadura de espesores delgados, se

consigue disminuir la excesiva penetración del CO2 que puede llegar a perforar,

mientras se incrementan la velocidad de deposición y la velocidad de soldadura.

En comparación con mezclas con mayor contenido en CO2 como Ar-20 % CO2 se

puede incrementar la eficiencia de la deposición debido a la disminución de

salpicaduras. Se puede conseguir la transferencia con arco largo, aunque esté

cerca del límite máximo considerado del 20 % de CO2 para poder tener esta

transferencia.

− Mezclas de 80 % Ar- 20% CO2: esta mezcla se utiliza para soldadura de aceros

al carbono por arco corto y por el contenido de CO2 esta en el límite para poder

soldar con arco largo. De hecho con muchos equipos de soldadura no es posible

llegar a obtener un arco largo. Se utiliza para la soldadura con alambres flux

cored de aceros al carbono y de aceros inoxidables (ver recomendaciones del

fabricante del alambre).

− Mezclas de 75 % Ar- 25% CO2: es la mezcla típica para soldar aceros al

carbono con arco corto con alambres de 1,0 y 1,2 mm de diámetro. No se puede

obtener con ella un arco largo. Se utiliza para la soldadura con alambres flux

cored de aceros al carbono y de aceros inoxidables (ver recomendaciones del

fabricante del alambre).

Introducción al Soldeo por Arco Protegido con Gas (III)

8

Mezclas Ar/He

• El helio se mezcla con el argón para obtener las ventajas de ambos gases. El argón

aporta una buena estabilidad y acción de limpieza y el helio aporta un mayor input

térmico, una mayor fluidez y más amplia anchura de fusión.

• Se utilizan principalmente para la soldadura de metales no férreos como aleaciones

de aluminio, cobre, niquel, magnesio, titanio y circonio.

• Generalmente se puede emplear la regla de mayores contenidos de helio para

mayores espesores. Contenidos del 15 al 20 % son suficientes para afectar al arco.

Cuando el contenido de helio se aumenta, se necesita un mayor voltaje y se produce

un incremento de las salpicaduras y de la relación anchura / profundidad de la

penetración y una disminución de la porosidad.

• El contenido de argón debe ser al menos del 20%-30% para poder obtener

transferencia por arco largo.

• Las mezclas más empleadas son:

− Mezclas de 70-75 % Ar- 25-30% He: se utiliza para la soldadura de metales no

férreos, donde se necesita un incremento del input térmico y cuando un buen

aspecto del cordón es importante. Es una de las mezclas más utilizadas en la

soldadura del aluminio.

− Mezclas de 50 % Ar- 50% He: para aplicaciones atomatizadas o con robot de

metales no férreos en espesores inferiores a 15 mm.

− Mezclas de 25-30% Ar- 70-75% He: para aplicaciones atomatizadas o con robot

de aluminio en espesores superiores a 15 mm en posición horizontal. Incrementa

el input térmico y reduce la porosidad de las soldaduras de aleaciones de cobre.

Introducción al Soldeo por Arco Protegido con Gas (III)

9

Mezclas Ar/O 2/CO 2

• Estas mezclas de tres componentes se utilizan para la soldadura de aceros al carbono

y de baja aleación. Ofrecen la versatilidad necesaria para poder soldar con todos los

tipos de transferencia, arco corto, arco largo, arco pulsado y alta densidad de

energía.

• La mezcla más adecuada dependerá del tipo de transferencia y la posición de

soldadura.

• En la soldadura de espesores delgados, el contenido en oxígeno ayudará a la

estabilidad del arco a bajas intensidades (30-60 A) con un arco corto de fácil control,

con bajo input para tener baja tendencia a traspasar y con pocas deformaciones.

• Las composiciones más usuales son:

− 80 % Ar-15% O2-5% CO2.

− 90 % Ar-8% O2-2% CO2.

− 90 % Ar-5% O2-5% CO2.

− 93 % Ar-5% O2-2% CO2.

− 96 % Ar-3% O2-1% CO2.

• A intensidades elevadas en transferencia por arco largo, se obtienen velocidades de

deposición y de soldadura más elevadas que con mezclas de Ar-CO2.

Introducción al Soldeo por Arco Protegido con Gas (III)

10

Mezclas Ar/He/CO 2

• Las adiciones del helio y CO2 al argón incrementan el input térmico y la fluidez y

mojabilidad del baño.

• Pueden emplearse en la soldadura de aceros al carbono, baja aleación, aceros

inoxidables y aleaciones de níquel, pero debido al elevado costo del helio, tienen sus

principales aplicaciones en la soldadura de acero inoxidable y de aleaciones de

níquel.

• Las composiciones más usuales para la soldadura de acero al carbono y baja

aleación son:

− 72% Ar-20% He-8 %CO2.

− 66% Ar-26% He-8 %CO2.

• Se utilizan para la soldadura con arco largo y con arco pulsado. Pueden emplearse

para todos los espesores y en todas las posiciones. Aunque la limpieza es necesaria,

estas mezclas permiten la soldadura sobre superficies con contenidos superiores de

óxidos que las mezclas convencionales de dos componentes. Se puede controlar el

baño con facilidad y se obtienen buenas propiedades mecánicas.

• Las composiciones más usuales para la soldadura de aceros inoxidables son:

− 78% Ar-20% He-2 %CO2.

− 83% Ar-15% He-2 %CO2.

− 81% Ar-18% He-1 %CO2.

− 66% Ar-33% He-1 %CO2.

• Se utilizan para transferencia con arco corto, largo y pulsado. En comparación con

las mezclas de dos componentes se obtienen mayores velocidades de soldadura,

cordones más anchos y planos, con buen color, baja porosidad y buena resistencia a

la corrosión por la baja pérdida de elementos.

Mezclas Ar/CO 2/H2 y Ar/He/CO 2/H2

Estas mezclas con adiciones de hidrogeno del 1 %, se utilizan en la soldadura de acero

inoxidable austenítico donde la presencia de hidrogeno no presenta problemas de

fisuración y sí añade un efecto reductor que ayuda a obtener cordones con una

superficie con muy buen aspecto.

Introducción al Soldeo por Arco Protegido con Gas (III)

11

Factores Influyentes Sobre el Gas de Protección

Como una de las principales funciones del gas de protección, es la de proteger el metal fundido,

el baño de fusión y el electrodo, del oxígeno y nitrógeno del aire. Si estos gases se mezclan con

el aire, pueden, entre otras cosas, producir porosidad en el material soldado.

Esto puede suceder si alrededor del lugar de soldadura hay puertas, ventanas abiertas o

ventiladores que originen corrientes de aire que puedan arrastrar el gas de protección o si el

caudal es muy bajo o muy alto.

Con un caudal de gas muy bajo, la cantidad de gas de protección es insuficiente y con un

caudal de gas muy elevado, se pueden crear turbulencias y arrastrar aire dentro del flujo de

gas de protección.

Inclinación Adecuada en el Soplete

El ángulo del soplete no debe exceder de 10–20º de la vertical para evitar que se produzca un

arrastre de aire, que se mezcle con el gas de protección y produzca porosidad.

Introducción al Soldeo por Arco Protegido con Gas (III)

12

Situación Correcta de la Punta de Contacto

El extremo de la punta de contacto debe estar metida 2 mm aproximadamente dentro de la

boquilla en la soldadura con arco largo y a nivel o fuera 2mm hacia fuera en la soldadura con

arco corto.

Cuando la longitud de alambre (distancia entre el extremo de la punta de contacto y el del

alambre) es muy elevada, puede que la protección del gas no sea la adecuada.

La punta de contacto debe estar situada concéntricamente con la boquilla del gas para evitar que

el arco eléctrico quede situado fuera de la protección del gas.

Deben quitarse regularmente las proyecciones de la boquilla y de la punta de contacto, para

evitar que creen un régimen turbulento en la salida del gas de protección que introduzca aire

dentro de la zona que debe estar protegida.

Introducción al Soldeo por Arco Protegido con Gas (III)

13

ACEROS NO ALEADOS Y CON BAJA ALEACIÓN DE CARBONO

En los aceros al carbono, no se puede usar argón puro para soldadura MIG, esto se debe a que el

argón puro hace que el arco sea muy inestable, y se producirá una soldadura muy irregular con

porosidad. Otra de las razones por la que el argón puro no debe usarse, es la mala adherencia del

baño de fusión con el material base.

Para estabilizar el arco e incrementar la adherencia, el gas de protección debe tener propiedades

oxidantes, y esto se consigue mezclando oxígeno o CO2 con argón o usando CO2 puro, entonces

a la vez que conseguimos un arco estable, también obtendremos un gas con componentes

oxidantes.

Estos componentes oxidantes, reaccionarán con los componentes del metal base y del metal de

aportación en el baño de fusión formando óxidos de silicio, manganeso, carbono, aluminio y

otros, y obteniendo con ello una merma de estos en el baño de fusión.

Esta pérdida de elementos se compensa mediante la aleación del material de aportación con los

elementos que más se oxidan como el manganeso y el silicio.

Los gases de protección que podemos seleccionar son:

• Mezclas de argón con 5 - 25 % de CO2.

• Mezclas de argón con 5 - 15% de CO2 y 2 - 5% de O2.

• Mezclas de argón con 2 - 8 % de O2.

• CO2.

Penetración

La penetración con arco corto con CO2 como gas de protección, es mayor que con una mezcla de

argón - CO2, con la misma velocidad de alimentación del hilo. La razón de esto es que cuando se

usa una mezcla de argón, el baño de fusión es más frío debido a que la frecuencia de arco corto

es mayor que con CO2 puro.

La mezcla de argón- CO2 debido a la estabilidad del arco, tiene una tolerancia mucho mayor que

con el CO2 a variaciones de parámetros como la intensidad. Entonces, se puede aumentar la

velocidad de la alimentación del hilo (la intensidad) y compensar la diferencia de penetración. Al

mismo tiempo, se puede aumentar la velocidad de la soldadura.

Introducción al Soldeo por Arco Protegido con Gas (III)

14

Cuando se utiliza una velocidad de

soldadura elevada con mezclas de argón -

CO2 se puede lograr un arco largo estable

y una penetración adecuada. Para utilizar

CO2 con la misma velocidad de soldadura

es necesario utilizar una longitud de arco

muy corta que origina una penetración

muy profunda, con mala relación

altura/anchura de la soldadura.

Velocidad de Soldadura

La soldadura con mezclas de argón, normalmente permite una velocidad mayor que con el CO2

puro. Esto es debido a que el arco es más estable y el campo de parámetros utilizable es más

amplio, permitiendo una velocidad de alimentación de alambre mayor y, como consecuencia de

ésto la posibilidad de incrementar la velocidad de soldadura.

Tolerancias contra las variaciones en la separación de chapas

Con las mezclas de argón se obtiene un baño de fusión más frío que el CO2, y se tiene la ventaja

de que es más fácil puentear la distancia entre las chapas a soldar. Esta es una de las ventajas por

la que las mezclas de argón son más apropiadas que el CO2 en soldadura mecanizada o con

robot.

Propiedades Mecánicas del Metal Depositado

El CO2 del gas de protección, bien sea puro o mezclado con argón, se disocia en el arco eléctrico

en monóxido de carbono (CO) y oxígeno.

Una parte del oxígeno liberado en el arco reacciona con el metal fundido para formar, entre otras

cosas, el óxido de hierro. Este óxido puede reducirse con el carbono del metal base y desprender

CO causando porosidad en la soldadura. Para evitar estos inconvenientes, se añaden elementos

reductores al hilo de aportación. Estos elementos reductores reaccionan más fácilmente con el

oxígeno que con el hierro y el carbono. Estos elementos son normalmente, silicio y manganeso, y

en este caso, obtendremos la formación de dióxido de silicio (SiO2) y óxido de manganeso

MnO2, que pueden observarse en la superficie del cordón de soldadura en la forma de una

escoria vítrea formada por silicato de manganeso.

Introducción al Soldeo por Arco Protegido con Gas (III)

15

Se crea un equilibrio entre el gas, la disociación de sus productos y el contenido de carbono del

material base. Cuando se utiliza CO2 puro para soldar acero al carbono, estaría en equilibrio el

contenido en carbono si está entre 0.07 a 0,1 % de carbono. Si el contenido del carbono es

inferior, se produciría un incremento de carbono en el baño de fusión y si el contenido es

superior, se produciría una disminución. Esta es la razón por la que no se utiliza CO2 puro como

gas de protección en la soldadura MIG de los aceros inoxidables austeníticos donde el contenido

en carbono es normalmente menor que 0,003 %.

Los productos de disociación del CO2 producen una disminución por oxidación de los elementos

reductores en el metal depositado. Cuanto mayor sea el contenido de CO2 en el gas de

protección, mayor será esta merma y menor será la resistencia del metal depositado. Cuando se

utilice CO2, el material de aportación debe tener un contenido suficientemente alto de manganeso

y silicio para que a pesar de las mermas por oxidación que se produzcan, se obtengan las

propiedades mecánicas adecuadas.

Gas de Protección Alambre

ER AWS A5.18 ER70S-6 (EN440 G/W 3Si) con una

CO2 (EN 439C)

composición típica de C = 0.08 %, Mn = 1.1%, Si = 0.6 %.

Ar-15% CO2 (EN ER AWS A5.18 ER70S-3 (EN440 G/W 2Si) con una

439 M21) composición típica de C = 0.1%, Mn = 1.5 %, Si = 0.90 %.

Influencia del CO2 en la Oxidación de los Elementos

Cuanto mayor sea el contenido de CO2 y O2 en la mezcla, mayor será la oxidación de elementos

y la formación de escorias. Estas pueden ser un problema a considerar si su eliminación es difícil

y hay un trabajo de pintura posterior.

En la gráfica se puede observar la disminución del porcentaje de Mn y Si por oxidación debida al

CO2.

También hay que considerar que si el gas

de protección tiene un contenido elevado

de componentes oxidantes, se obtendrá

una cantidad mayor de oxígeno en el

metal soldado y una cantidad mayor de

inclusiones (microescorias).

Introducción al Soldeo por Arco Protegido con Gas (III)

16

Contenido de O2 en Función del CO2 de la Mezcla

El contenido de oxígeno en el material

depositado, varía en función del contenido

de CO2 en el argón.

Resistencia Contra Impacto de Diferentes Gases Protectores

El contenido de componentes oxidantes en el gas de protección, también afecta a la resiliencia.

Utilizando mezclas de argón, se obtienen valores más elevados que los que se obtienen con CO2.

En la figura se puede observar un ejemplo de los valores de resiliencia con mezclas Ar-20% CO2

y CO2 puro.

Introducción al Soldeo por Arco Protegido con Gas (III)

17

SOLDADURA CON ALAMBRE TUBULAR

El proceso de soldeo con alambre tubular (Flux Cored Arc Welding-FCAW), se define como

proceso de soldadura que utiliza un arco eléctrico entre un electrodo continuo y el baño de

fusión.

El gas de protección puede originarse únicamente a partir de los elementos contenidos en el

alambre tubular o también puede haber un adicional gas de protección de un suministro externo.

Cuando el proceso se utiliza con un suministro de gas externo, el equipo de soldadura es

prácticamente idéntico al de un MIG (GMAW).

El proceso de soldadura con alambre tubular se utiliza principalmente en la soldadura de aceros

al carbono, de baja aleación y de aceros inoxidables. El proceso se utiliza principalmente con

CCPI (electrodo al polo +) pero también puede utilizarse con CCPD (electrodo al -) dependiendo

de la composición de los elementos del alambre tubular.

Gases de Protección Empleados

• Se utiliza con la mayoría de los alambres tubulares en

diámetros elevados 1,6 mm. y superiores, que generalmente

se emplean en espesores gruesos y sobre superficies con

CO2 suciedad y óxidos.

• También se utiliza con alambres tubulares para la soldadura

de aceros inoxidables, que han sido diseñados para la

utilización con este gas.

• Se utiliza con la mayoría de los alambres tubulares de acero

al carbono y de aceros inoxidable. Con estas mezclas se

mejora la soldabilidad y se puede controlar mejor el baño de

Mezclas Ar-CO2 fusión.

• Los contenidos de CO2 varían desde 5 al 25% dependiendo

de la formulación del fabricante del alambre.

Estas mezclas son menos utilizadas para la soldadura con

Mezclas Ar-O2 alambres tubulares, que las mezclas de argón/ CO2 y se emplean

sobre superficies limpia.

Introducción al Soldeo por Arco Protegido con Gas (III)

18

Composición del Flux

La composición del flux influye en las características del arco y su soldabilidad. Pueden

incrementar la penetración, ayudar a limpiar los contaminantes superficiales del metal, influir en

la velocidad de soldadura y afectar en las propiedades mecánicas de la unión.

El flux contiene desoxidantes, formadores de escoria, estabilizadores del arco y elementos

aleantes cuando son necesarios.

Este proceso genera, utilizando los mismos gases de protección, más humos y en general más

salpicaduras que los alambres macizos aunque los últimos desarrollos de estos alambres huecos

están buscando la reducción de los niveles de humos.

Durante la soldadura, cuando el alambre se consume, el flux se calienta por el arco eléctrico. Las

reacciones químicas que se producen en el flux crean gases que ayudan a proteger el arco y la

zona de soldadura.

Aunque hay que tener en cuenta la información del fabricante del alambre, normalmente se

utiliza CO2 para diámetros de alambre superiores a 1,6 mm y mezclas de Ar-CO2 para los

diámetros inferiores que tienen como mayores aplicaciones, la soldadura en todas las posiciones

y el incremento de la productividad.

Transferencia de Metal

Existen los mismos tipos de transferencia que en la soldadura con alambre macizo (GMAW), sin

embargo, en la soldadura con alambre tubular FCAW, la transferencia normalmente empleada

produce salpicaduras.

Los diámetros pequeños (inferiores a 1,6 mm) con mezclas de argón como gas de protección,

pueden soldarse con los tres tipos de transferencia; arco corto, globular y largo (realmente no se

produce el afilado del extremo del alambre como con alambre macizo) y la mayoría de ellos se

pueden utilizar en todas las posiciones.

Los diámetros superiores sueldan con transferencia con arco globular o cercano al arco largo

cuando se utilizan con mezclas de argón y solo con arco globular cuando se utilizan con CO2.

Introducción al Soldeo por Arco Protegido con Gas (III)

19

Formación teórica impartida a través de eLearning.

Formación presencial necesaria y prácticas impartidas en diferentes puntos de España.

Titulaciones Internacionales de:

INGENIERO INTERNACIONAL DE SOLDADURA (IWE)

TÉCNICO INTERNACIONAL DE SOLDADURA (IWT)

ESPECIALISTA INTERNACIONAL DE SOLDADURA (IWS)

Cursos desarrollados

de acuerdo con las INSTITUTO FEDERACIÓN

directrices que INTERNACIONAL EUROPEA

marcan: DE SOLDADURA DE SOLDADURA

SERVICIOS ECAFORMACION SERVICIOS CESOL

CALIDAD CERTIFICACIÓN:

Certificación de Inspectores de

MEDIO AMBIENTE

Construcciones soldadas y Certificación de

PREVENCIÓN DE RIESGOS LABORALES Soldadores y Operadores de Soldeo con el

reconocimiento de ENAC.

GESTIÓN EMPRESARIAL Certificación de Empresas según UNE EN ISO

LOGÍSTICA Y TRANSPORTE 3834, DIN 6700 y DIN 18800, con

reconocimiento de la EWF, y del GSI/SLV,

RECURSOS HUMANOS Y HABILIDADES respectivamente.

DIRECTIVAS ASISTENCIA TÉCNICA:

COMERCIAL, VENTAS Y ADMINISTRACIÓN Supervisión de Fabricación.

Evaluación de métodos de producción y

SECTOR DE LA CONSTRUCCIÓN

control de costes.

ELECTRICIDAD Y TELECOMUNICACIONES Implantación de Sistemas de Calidad para las

fabricaciones soldadas.

SEGURIDAD INDUSTRIAL

PUBLICACIONES Y PROGRAMAS INFORMÁTICOS

Introducción al Soldeo por Arco Protegido con Gas (III)

Asociación Española de Soldadura y Tecnologías de la Unión, CESOL

ECA, Entidad Colaboradora de la Administración, S.A.U.

Dirección Del Proyecto:

GERMÁN HERNÁNDEZ

Depósito Legal: AS – 3122/99 LUIS LOMBARDERO

Teléfono: 985 26 80 00 Teléfono: 91 475 83 07

E-mail: formaciononline@eca.es E-mail: formacion@cesol.es

www.ecaformacion.com www.cesol.es

Vous aimerez peut-être aussi

- Recetas Forum G13Document84 pagesRecetas Forum G13Jesus NunezPas encore d'évaluation

- ReflexoterapiaDocument32 pagesReflexoterapiaChanel Medrano100% (2)

- Textualidad y Sexualidad en La Construcción de La Selva - Genealogías Discursivas en La VorágineDocument25 pagesTextualidad y Sexualidad en La Construcción de La Selva - Genealogías Discursivas en La VorágineJohn MezaPas encore d'évaluation

- Ud11 - Estructura de Las Aleaciones PDFDocument20 pagesUd11 - Estructura de Las Aleaciones PDFnagola10Pas encore d'évaluation

- Ud11 - Estructura de Las Aleaciones PDFDocument20 pagesUd11 - Estructura de Las Aleaciones PDFnagola10Pas encore d'évaluation

- Ud7 - Ensayos Mecánicos y Su Aplicación A La Caracterización de Uniones Soldadas (IV)Document28 pagesUd7 - Ensayos Mecánicos y Su Aplicación A La Caracterización de Uniones Soldadas (IV)nagola10Pas encore d'évaluation

- Cosecha de Agua para Riego Con MicroreservoriosDocument24 pagesCosecha de Agua para Riego Con MicroreservoriosMatilde Mercedes Vásquez Caruajulca100% (1)

- SeriesDocument2 pagesSeriesnagola10Pas encore d'évaluation

- Salsa MarineraDocument2 pagesSalsa Marineranagola10Pas encore d'évaluation

- Recetario MariscoDocument12 pagesRecetario MariscoagdeagredaPas encore d'évaluation

- ROSCO2Document3 pagesROSCO2nagola10Pas encore d'évaluation

- Agar AgarDocument3 pagesAgar Agarnagola10Pas encore d'évaluation

- CocinaDocument8 pagesCocinanagola10Pas encore d'évaluation

- Cazuela PescadoDocument3 pagesCazuela Pescadonagola10Pas encore d'évaluation

- Mise en Place Caixabank ElbullifoundationDocument32 pagesMise en Place Caixabank Elbullifoundationnagola10Pas encore d'évaluation

- Fabricacion y Denominacion de Los Aceros (III)Document24 pagesFabricacion y Denominacion de Los Aceros (III)NachoGonzalezPas encore d'évaluation

- BeraDocument19 pagesBeranagola10Pas encore d'évaluation

- Bizcocho Yogurt GiganteDocument2 pagesBizcocho Yogurt Gigantenagola10Pas encore d'évaluation

- BerasateguiDocument1 pageBerasateguinagola10Pas encore d'évaluation

- Conserva EsparragosDocument2 pagesConserva Esparragosnagola10Pas encore d'évaluation

- Comunicación Del Archiduque Don Carlos de Austria, Como Carlos Iii de España', A SuDocument22 pagesComunicación Del Archiduque Don Carlos de Austria, Como Carlos Iii de España', A Sunagola10Pas encore d'évaluation

- Ud12 - Aleaciones y Diagramas de Fases (II)Document20 pagesUd12 - Aleaciones y Diagramas de Fases (II)nagola10Pas encore d'évaluation

- Recetas Halloween 2012Document32 pagesRecetas Halloween 2012JudybenavidesPas encore d'évaluation

- Ud10 - Estructura y Propiedades de Lo Metales (III) PDFDocument32 pagesUd10 - Estructura y Propiedades de Lo Metales (III) PDFnagola10Pas encore d'évaluation

- Ud9 - Estructura y Propiedades de Los Metales (II)Document30 pagesUd9 - Estructura y Propiedades de Los Metales (II)nagola10Pas encore d'évaluation

- Fabricacion y Denominacion de Los Aceros (II)Document20 pagesFabricacion y Denominacion de Los Aceros (II)NachoGonzalezPas encore d'évaluation

- Fabricacion y Denominacion de Los Aceros (I)Document16 pagesFabricacion y Denominacion de Los Aceros (I)NachoGonzalezPas encore d'évaluation

- Ud4 - Ensayos Mecánicos y Su Aplicación A La Caracterización de Uninoes Soldadas (I)Document24 pagesUd4 - Ensayos Mecánicos y Su Aplicación A La Caracterización de Uninoes Soldadas (I)nagola10Pas encore d'évaluation

- Boe A 2020 3692 PDFDocument11 pagesBoe A 2020 3692 PDFPablo Rodolfo100% (2)

- Ud8 - Estrucutra y Propiedades de Los Metales (I)Document24 pagesUd8 - Estrucutra y Propiedades de Los Metales (I)nagola10Pas encore d'évaluation

- Ud6 - Ensayos Mecánicos y Su Aplicación A La Caracterización de Uniones Soldadas (III)Document23 pagesUd6 - Ensayos Mecánicos y Su Aplicación A La Caracterización de Uniones Soldadas (III)nagola10Pas encore d'évaluation

- Ud5 - Ensayos Mecánicos y Su Aplicación A La Caracterización de Uniones Soldadas (II)Document18 pagesUd5 - Ensayos Mecánicos y Su Aplicación A La Caracterización de Uniones Soldadas (II)nagola10Pas encore d'évaluation

- Soldeo Por Haz de ElectronesDocument32 pagesSoldeo Por Haz de Electronesnagola10Pas encore d'évaluation

- Delta Del Orinoco-San JuanDocument6 pagesDelta Del Orinoco-San JuanAngelica YsaccisPas encore d'évaluation

- Temario 3 Parcial 2Document12 pagesTemario 3 Parcial 2JONATHAN ELISEO GUTIERREZ MORATAYAPas encore d'évaluation

- Cartilla para 4to Segunda PDFDocument9 pagesCartilla para 4to Segunda PDFcristian hotaseguiPas encore d'évaluation

- Actividad TareaDocument6 pagesActividad TareaJeisson MendozaPas encore d'évaluation

- Los Registros de Una Compañía Constructora de Pozos-3Document4 pagesLos Registros de Una Compañía Constructora de Pozos-3Hana TorresPas encore d'évaluation

- La DerivadaDocument23 pagesLa DerivadaPekaPas encore d'évaluation

- Formato de Inspeccion de Elementos de Proteccion Personal v1 DigsaDocument2 pagesFormato de Inspeccion de Elementos de Proteccion Personal v1 Digsadeisy martinezPas encore d'évaluation

- Monografia de Psicologia DelincuenteDocument22 pagesMonografia de Psicologia DelincuenteJordan Anco ReynosoPas encore d'évaluation

- El BudhaDharmaDocument405 pagesEl BudhaDharmaceres muñozPas encore d'évaluation

- 4.0 - Analisis LexicoDocument21 pages4.0 - Analisis LexicoDj frogyPas encore d'évaluation

- PRO-EYE-10 Plan de Emergencia y EvacuaciÓ N 2022-2023Document52 pagesPRO-EYE-10 Plan de Emergencia y EvacuaciÓ N 2022-2023Dayana ToroPas encore d'évaluation

- Semana 02 Actividad DD 02Document2 pagesSemana 02 Actividad DD 02John Cabrera EspinozaPas encore d'évaluation

- Plantilla RevistaDocument3 pagesPlantilla RevistaEliazar LeónPas encore d'évaluation

- Proyecto Cyber PapeleriaDocument14 pagesProyecto Cyber PapeleriaJesus Gandhy Mhta JssPas encore d'évaluation

- Nomenclatura de RelevadoresDocument5 pagesNomenclatura de RelevadoresJaimitoGongora100% (1)

- Normas Legales RCS-113-2021 Osinergmin Unidos - PDFsDocument63 pagesNormas Legales RCS-113-2021 Osinergmin Unidos - PDFsRaúlPas encore d'évaluation

- TB1 Grupo3Document6 pagesTB1 Grupo3Marcia Coronel PeraltaPas encore d'évaluation

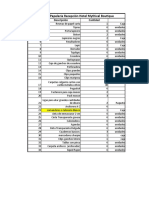

- Papelria Recepcion Hotel Mythical BoutiqueDocument2 pagesPapelria Recepcion Hotel Mythical BoutiqueAlojamiento MythicalPas encore d'évaluation

- Pag 51Document2 pagesPag 51Leidy SanchezPas encore d'évaluation

- Articulo v2Document8 pagesArticulo v2geulatePas encore d'évaluation

- Tecnicas de DibujoDocument5 pagesTecnicas de DibujoEder ChingaPas encore d'évaluation

- Guia 6 Espectroscopia UVv - 2020 PDFDocument1 pageGuia 6 Espectroscopia UVv - 2020 PDFNico CardenasPas encore d'évaluation

- Cómo Convertir La Falta de Experiencia Por Ser Joven en Una Virtud para La Empresa - HBRDocument4 pagesCómo Convertir La Falta de Experiencia Por Ser Joven en Una Virtud para La Empresa - HBRJesus BriceñoPas encore d'évaluation

- 113 La IlustraciónDocument6 pages113 La IlustraciónEnhorabuena NetPas encore d'évaluation

- Articulo 7. Pintura AcrilicaDocument15 pagesArticulo 7. Pintura AcrilicaMoche AtrochePas encore d'évaluation

- Instalaciones Ii MiltonDocument75 pagesInstalaciones Ii Miltonfreddy Wuanco kispePas encore d'évaluation

- Manual CreatelyDocument6 pagesManual CreatelySkarleth CanalesPas encore d'évaluation