Académique Documents

Professionnel Documents

Culture Documents

Capítulos Sobre Formação de Cavaco

Transféré par

Isac Miranda0 évaluation0% ont trouvé ce document utile (0 vote)

9 vues16 pagescapítulos que apresentam uma coleção sobre formação de cavacos.

Titre original

Capítulos sobre formação de cavaco

Copyright

© © All Rights Reserved

Formats disponibles

PDF ou lisez en ligne sur Scribd

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentcapítulos que apresentam uma coleção sobre formação de cavacos.

Droits d'auteur :

© All Rights Reserved

Formats disponibles

Téléchargez comme PDF ou lisez en ligne sur Scribd

0 évaluation0% ont trouvé ce document utile (0 vote)

9 vues16 pagesCapítulos Sobre Formação de Cavaco

Transféré par

Isac Mirandacapítulos que apresentam uma coleção sobre formação de cavacos.

Droits d'auteur :

© All Rights Reserved

Formats disponibles

Téléchargez comme PDF ou lisez en ligne sur Scribd

Vous êtes sur la page 1sur 16

MATERIAIS PARA FERRAMENTAS

5.1 - Introdugao.

Para a selegao criteriosa do material da ferramenta, uma série de fatores

deve ser ponderada, dentre os quais podem ser mencionados os seguintes:

= Material a ser usinado - a dureza ¢ 0 tipo de cavaco formado so duas

das caracteristicas do material da pega que devem ser levadas em conta

na escolha do material da ferramenta;

® Processo de usinagem - alguns tipos de processos que utilizam ferramentas

rotativas de pequeno didmetro ou mesmo processos de tomeamento em que

pega tem didmetro pequeno, ainda utilizam materiais de ferramentas mais

antigos (como o ago répido), devido as allas rotagées necessiias para se

conseguir as velocidades de corte compativeis com materiais mais nobres

de ferramentas;

*" Condigdo da maquina operairiz (poténcia, gama de velocidades, estado

de conservagio, etc...) - méquinas-ferramentas antigas, com folgas, baixa

Poténcia e rotagdo exigem materiais de ferramentas mais tenazes e que

no requeiram alta velocidade de corte;

= Forma e dimensdes da ferramenta - ferramentas de forma no padro-

nizadas, muitas vezes so feitas de ago répido ou de um tipo de metal

duro que possa ser soldado ao cabo (metal duro que suporte choques

térmicos). Ferramentas rotativas de pequeno didmetro so geralmente

feitas de ago ripido devido ao fato de necessitarem de rotagdes muito

altas para conseguirem velocidades de corte compativeis com um material

de ferramenta mais nobre;

= Custo do material da ferramenta - alguns materiais de ferramenta,

apesar de conseguirem maior vida da ferramenta e/ou maior producio,

muitas vezes nfo apresentam uma relagao custo/beneficio razoavel;

1 Condigdes de usinagem - condig&es de usinagem tipicas de acabamento

{alta velocidade de corte, baixos avango e profundidade de usinagem, em

pegas que ja sofreram uma operagiio anterior de usinagem e,portanto, nfo

apresentam excentricidade, casca endurecida, ete.) exigem ferramentas

ais resistentes ao desgaste. Em operagdes de desbaste (baixa veloci-

dade de corte, altos avango e profundidade de usinagem, com pegas que

apresentam camada endurecida, excentricidade, etc..)a ferramenta deve

apresentar maior tenacidade, em detrimento da resisténcia oa desgaste;

= Condigdes da operagdo - se 0 corte for do tipo interrompido e/ou 0

sistema méquina-ferramenta-dispositivo de fixagio-pega for pouco rigido,

cexige-se uma ferramenta mais tenaz.

Qualquer que seja o material para ferramenta em consideragdo, & ne-

cessério que ele apresente uma série de requisitos de menor ou maior impor~

tancia, dependendo dos diversos fatores citados acima. Quatro das principais

caracteristicas sfio:

2) dureza a quente - dependendo do tipo de operagzo, a temperatura da

ferramenta pode ultrapassar 1000°C. Ent, cada vez mais se procura materials

de ferramentas que possam atingir esta temperatura com dureza sufictente para

suportar as tensdes do corte;

b) resisténcia ao desgaste- significa principalmente resisténcia ao desgas-

te por abrasio, isto é, resisténcia ao atrto. Esta propriedade esté muito Tigada

a dureza a quente do material;

«)tenacidade -que representa a quantidade de energia necessiria para romper

‘material. Uma ferramenta tenaz resiste bem aos choques inerentes do proceso;

4) estabilidade quimica - para evitar 0 desgaste por difusdio que, como

‘ono capitulo 6, é bastante importante em altas velocidades de corte.

vai servi

Pat

teristicas como temperabilidade, tamanho de gro, etc. Uma outra propriedade

o caso de agos para ferramentas, pode-se acrescentar outras carac-

importante é a resisténcia aos choques térmicos (prineipalmente em processos

com corte interrompido, como o fresamento).

Nao existe uma classificagaio geral de materiais para ferramentas. Entre-

tanto, com base nos seus caracteristicos quimicos, eles podem ser agrupados

da seguinte maneira:

= agos répidos;

= agos ripidos com cobertura;

= metal duro;

1 metal duro com cobertura;

1 material cerimico;

= nitreto de boro cibico;

= diamante.

(Os materiais citados acima estiio em ordem crescente de dureza a quente

¢ resisténcia ao desgaste por abraso, Em geral, quando se aumenta a dureza

a quente e a resisténcia ao desgaste por abrasio, cai a tenacidade do material.

‘Uma discusstio pormenorizada destas caracteristicas para cada um dos materiais

para ferramentas sera levada a cabo a seguir.

Existem outros trés tipos de materiais para ferramentas que sii a liga fundi-

da (estelita), 0 ago carbono (com ou sem liga) ¢ 0 coronite, mas que praticamente

niio so utilizados no ambiente industrial (tem importancia somente hist6rica e/

ou em aplicagdes muito especificas) e, por isso, nfo serdo descritos neste livro,

5.2 - Descrigdo dos Materiais para Ferramentas

Acos Réipidos

ago répido é um ago ferramenta de alta liga de tungsténio, molibdénio,

cromo, vanidio, cobalto ¢ niébio, assim designado pois quando do seu desen-

volvimento, em 1905, era o material de ferramenta que suportava as maiores

velocidades de corte.

um material tenaz, de elevada resisténcia ao desgaste e elevada dureza

a quente (se comparado com os agos carbono usados para ferramentas), po-

dendo ser utilizados até temperaturas de corte da ordem de 600" C. A estrutura

78 Tecnologia de usinagem Gos Maret tes

etalogréfica do ago répido no estado temperado ¢ martensitica bisica com

carbonetos encrustrados. A estrutura bésiea confere ao material a sua dureza

a quente, a qual & tanto maior quanto mais elementos de liga so dissolvidos

durante o tratamento térmico e permanecem dissolvidos depois. O tipo ¢ 0

rnimero de carbonetos duros que se formam so responsdveis pela resistencia

‘abrasto. A tenacidade do ago rapido depende dos elementos de liga e do grau

de dissolubilidade destes. Em geral os agos rapidos resistentes 4 abrasio sto

pouco tenazes e vice-versa, Outra propriedade do ago rapido é sua alta dureza

em temperatura ambiente.

‘Além dos agos répidos produzicios pela tecnologia convencional de fabrica-

0 de agos, tém-se também aqueles fabricados por metalurgia do po (HSS-PM).

Este tipo de ago possuiparticulas de carbonetos mais fins ¢ dispersio mais uni-

forme na matriz. O tamanho dos carbonetos do HSS-PM é da ordem de 1 a3 um,

enquanto no ago répido convencional, esses valores sto da ordem de 3.2 16 um.

‘As principais caracteristicas do PM HSS sto:

is Facilidade de usinagem e alta retificabilidade;

= Melhor resposta ao tratamento térmico;

‘= Maior resisténcia ao revenimento;

= Excelente capacidade dimensional apés beneficiamento;

1 Elevada tenacidade em durezas elevadas;

» Alta resisténcia ao desgaste;

= Methor resposta ao recobrimento com TiN.

0s tipos convencionais de agos rapidos esto representados na tabela

5.1. Em prinefpio, ha duas categorias de agos répidos: a categoria “T” que

compreende os tipos predominantemente ao tungsténio e a categoria “M” que

compreende os tipos predominantemente ao molibdénio. Estas categorias, por

sua vez, sio divididas em duas subcategorias contendo ambas cobalto. Tem-

“se pois 05 tipos a0 W, indicados nas classificagdes AISI ¢ SAE com a letra

“T°, 08 tipos W-Co ainda indicados naquelas classificagdes com a letra “T”,

05 tipos ao Mo ¢ ao Mo-Co, ambos indicados nas classificagoes AISI e SAE

com a letra “M”. Como se pode verificar na tabela 5.1, todos os tipos de ago

rapido contém ainda cromo e vanadio,

Tabela 5.1 - Composicdo ¢ Caracteristicas dos Agos Rapidos (Chiaverini,

1981)

Tipo

Classi- Resis- | Dureza]

%\% % | % | % | % | % | Tena

de | ficagao téncia ao] a

eal lisaet ica |ee cr | v | W |Mo| Co |eidade | ecoacte | quente

T_[o7 {os | o25 [40 [10 [igo| - | -

72 [oss] 0,3 | 0.25 [4.0 | 2,0 [io] - | - mereil ied

Aow| 13] 1.0 [0.3 | 0,25 [4.0 [3,0 [18,0] - | - alee

Tr [os [03 | 0.25 | 40 [2,0 [140] - | -

To [1.203 10,258| 40 [4,0 [180] - | -

T4_0,75| 03 | 0.25 [40 | 10 [18,0] - | 5.0

‘Ao [ots_108 [03] 0.25] 40 [20 [18.0] - [80] ,,..,) Muito | Exce-

wo[ 16 Los tos} o25 | 40] 15 [200[- [12,0] °) boa | lente

Ts [08 [03 | 025 | 4,0 | 2.0 | 14.0] - | 5.0

Mi_[08[03| 0.25 [40] 1,0 | 15 [80] -

Ao (M2 loss [03 [025 [40 | 20 60 [5,0 | = nae nti

fe [ws _[1.0 [0.3 [0.25 [40 [2.75] 60 [50] - Baixa | “ee | boa

M4 [13103] 0.25 [4.0 | 40 [5.5 [45 | -

io [085] 03 [0,25 | 4,0] 20 | - [80] -

M6_| 0,8 [0,3 | 0.25 [4.0 | 1,5 | 4,0 15.0] 12.0

‘Ao [M30 [085/03 | 02 [40 |1,25| 2,0 [8.0 | 5.0 rete

Mo [M34 _[0.85[ 03 | 0.25 | 4,0 [2.0 | 2.0 [8.0[ 80 | Baixal “40. | tente

Co [M35 [0.85] 0,3 | 0.25 | 4,0 | 2,0 | 60 {5.0 | 5.0

M36 [085/033 | 0.25 | 4.0 | 2,0 | 60 [5.0] 8.0

4) Efeito dos elementos de liga nos agos rdpidos

‘= Carbono - como nos agos carbono, atua no sentido de aumentar a

dureza e a temperabilidade do material. Também possibilita a formacao

de carbonetos, que so particulas duras resistentes ao desgaste, Como

se vé na tabela 5.1, 08 agos répidos podem ser considerados como de

alto teor de carbono.

= Tungsténio ¢ Molibdénio - O tungsténio est sempre presente

nos agos ripidos. O molibdénio € introduzido como seu substituto,

gerando a outra classe de agos rapidos. Ambos formam carbonetos

responsdveis pela elevada resisténcia ao desgaste ¢ dureza a quente

destes agos. Como 0 molibdénio tem um peso atémico menor que o

do tungsténio (cerca da metade), ao ser adicionado na mesma porcen-

tagem em peso, produzira o dobro de dtomos para ligar-se a0 carbono

do ago, Nestas condigdes, usa-se 1% de molibdénio para substituir

1,6 a 2,0% de tungsténio.

ia

1 Vanddio ¢ Nidbio - A cada 1% de vanddio acrescentado precisa-se

aumentar o teor de carbono em 0,25% para a formago de carbonetos. O carbo-

neto de vanddio € o carboneto mais duro encontrado noa agos rapidos. Os agos

com alto teor de carbono e vanadio so os que possuem melhor resistencia a0

desgaste. O vanddio tem sido substituido pelo niébio, que tem caracteristicas

semelhantes e, no Brasil, é mais barato.

= Cromo - juntamente com o carbono ¢ o principal responsavel pela alta

temperabilidade dos agos répidos.

= Cobalto - aumenta a dureza a quente elevando, em consequéncia, a

eficiéncia do corte quando este é tal que temperaturas elevadas sio alcangadas.

Devido a esta caracteristica, agos rpidos ao cobalto so recomendados para

cortes em desbaste pesado e para a usinagem de materiais que apresentam

cavacos curtos como o ferro fundido, em que a temperatura se eleva bastante

devido a impossibilidade de utilizagao de fluido de corte.

) Agos rdpidos com cobertura

| Para diversas ferramentas de usinagem tais como brocas, machos,

alargadores. brochas, cortadores de dentes de engrenagens e alguns tipos de

fresas, a aplicagao de materiais mais resistentes ao desgaste que o ago rapido

como 0 metal duro ou material cerdmico é muito restrita, devido & forma

¢ dimenstio destas ferramentas e as condigdes das operagdes de usinagem

que as empregam. Assim, o desenvolvimento destas ferramentas tem cami-

nhado no sentido da melhoria das condigdes do proprio ago rapido, através,

principalmente, da aplicagdo de uma camada de cobertura de um material

mais resistente a0 desgaste como 0 nitreto de titanio (TiN), o carbonitreto de

titfnio (TICN), o nitreto de titénio-aluminio (TiNAL) ¢ 0 nitreto de cromo-

-aluminio (AICrN).

Tal camada possui as seguintes caracteristicas:

= Alta dureza, de 2300 a 3300 HV;

= Redugio sensivel do caldeamento a frio (evita a formagao da aresta

postiga de corte);

= Baixo coeficiente de atrito;

® Alta estabilidade quimica;

= Espessura de 1 a4 pm.

A aplicagao em escala industrial de revestimentos de nitreto de titdinio

(TiN) em ferramentas de usinagem comegou na década de 60 quando, através

do proceso CVD (deposigao quimica a vapor), comegou-se a revestir ferra-

mentas de metais duros. Tal revestimento ndo péde na época ser aplicado a0

ago rapido, pois este processo de revestimento é realizado em temperaturas

da ordem de 100°C, acima da temperatura de revenimento dos aos. Por

volta de 1980 foi desenvolvido o proceso PVD (deposigao fisica a vapor)

que é realizado em temperaturas na faixa de 450 a 500°C, temperatura esta

que no prejudica o tratamento térmico jé realizado nos agos répidos. O

PVD é realizado em uma camara de alto vacuo com a presenga de um gis

inerte, o argonio.

‘A presenga da camada de revestimento faz com que 0 corte acontega

com esforgos menores, devido ao seu baixo coeficiente de atrito. Devido

a0 fato desta camada possuir alta dureza (tanto a frio, quanto a quente)

¢ também ao pequeno atrito, os desgastes siio menores, principalmente 0

desgaste na superficie de folga da ferramenta. Existe uma menor tendéncia

4 formagao da aresta postiga de corte, porque, como foi visto, uma das ca-

racteristicas desta camada é a redugao do caldeamento a frio. Nas mesmas

condigées de corte ento, a ferramenta revestida tem uma vida bem maior

que a nfo revestida. Além disto, mesmo depois de reafiada, a ferramenta

revestida ainda é ligeiramente mais eficiente que uma nao revestida, pois

com a afiagdo, a ferramenta perde a camada de revestimento somente em

sua superficie de saida (ou de folga, dependendo da afiagao), mantendo a

‘camada na outra superficie.

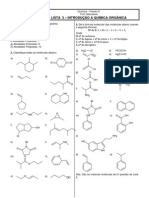

A figura 5.1 mostra duas curvas de profundidade total usinada duran-

te uma vida de brocas de ago rapido versus velocidade de corte e avango,

‘mostrando a melhoria que o revestimento de TiN provoca no desempenho

da ferramenta. A tabela 5.2 mostra que este revestimento também é eficiente

quando aplicado em fresas.

oa waa)

Prundae vaam)

wm te a

‘Wate dco in) ngs ama)

Figura 5.1 — Influéneia da cobertura na vida da broca de ago-rapido (Rauscher, 1990)

‘Tabela 5.2 - Comparagio da vida de fresas revestidas e niio revestidas

Lefebvre et all, 1990)

Fevameata | Tempo decorte | Comprimento | Indice de durasio

(ain) usinado (mm) de vida

44 [v=37 [v.=44 | vi=57 [vat [¥=57

rwinin mimin r/min

Niorevestida | 62 | 32 | soso | s760 | 1 1

TiN), 1365 | 833 | 19110 | 15030 | 22 | 26

TWN) ios |_97_| 1570 | 17470 | us | 3

iN), 120 | 915 | 16800 | 16470 | 19 | 29

Crtério de fm devia da ferramenta: V_ = 0,2 mm.

“Material da pega: ago 30NCD8 com nivel de ressténcia de 900 N/mm.

F légico que uma ferramenta revestida é mais cara que uma néio reves-

tida. Mas quando se leva em conta que a vida da ferramenta é maior e que 0

tempo de corte é menor devido is maiores velocidades de corte ¢ avango que

ela possibilita, tem-se que o tempo para a usinagem total de uma pega pode

diminuir bastante, néo s6 pela diminuigao do tempo de corte, mas também

pela diminuigao do néimero de paradas da maquina para a troca de ferramen-

tas. Assim, muitas vezes a utilizagdo de uma ferramenta revestida se ju

economicamente, principalmente quando as méquinas que realizam a usina-

gem sfo caras, como € 0 caso de centros de usinagem a controle numérico

que perfazem boa parte dos processos atuais que utilizam ferramentas de Ago

Rapido. Também quando a ferramenta é cara, tanto no que diz.respeito a sua

produgiio, quanto a sua afiagdo (como é o caso dos cortadores de dentes de

engrenagens ¢ das brochas), o custo do recobrimento com TiN, relativamente

no € tio alto e, assim, a maioria destas ferramentas ¢ utilizada com cobertura.

‘Um outro ponto de interesse na utilizagio de brocas revestidas com TiN

& a qualdidade obtida no furo. Em ensaios realizados por Rauscher (1990)

constatou-se que apés 0 500 furo usinado por uma broca nao revestida, a ru-

gosidade do furo era R,= 27 ym e R, = 10 pm, enquanto uma broca revestida

obteve R= 8 um e R,=4 jum, Esta mesma broca conseguiu uma rugosidade

superficial do 300" furo de R, = 13 um e Ra=6 um.

Devido a formagao diferente do cavaco e & utilizagio de maiores avangos

ce velocidades de corte, existe a necessidade de modificagao da geometria da fer-

ramenta quando a cobertura é aplicada em brocas, a fim de que 0 maior volume

de cavaco formado possa ser removido sem danos para a pega ou ferramenta.

Assim, geometrias jé foram desenvolvidas que incorporam um maior angulo

de hélice (ou de saida) da broca e uma nova geometria dos canais da broca

que facilitam esta remogiio. Além disso, estas brocas possuem aresta principal

de corte convexa, angulo de ponta de 130” (ao invés dos 118° da geometria

convencional) ¢ aresta transversal de corte afinada pela afiagdo em cruz. Este

tipo de broca resulta em menores esforgos de corte e maior vida da ferramenta.

Pode-se dizer que, atualmente, a grande maioria das ferramentas mais

caras de aco répido, como brochas e cortadores de dentes de engrenagens sio

recobertas com TiN ¢ outros tipos de ferramentas, como brocas helicoidais &

fresas de ago rapido também apresentam uma percentagem relevante recobertas.

‘Além das camadas ja citadas, em alguns casos também sao utilizadas,

sobre as coberturas duras, coberturas moles que visam principalmente reduzit

o coeficiente de atrito das superficies da ferramenta. Os tipos mais comum de

cobertura mole é 0 MoS /Ti conhecida como MoST™ (patente da empresa Teer

Coatings Ltd.) e a camada de WC/C. Maiores detalhes sobre as caracteristicas

destas camadas de coberturas serdio dados no item que aborda o metal duro com

cobertura, jé que boa parte destas camadas também ¢ utilizada no metal duro.

Metal Duro

O metal duro é um produto da metalurgia do pé feito de particulas duras,

finamente divididas de carbonetos de metais refratarios, sinterizados com um

‘ou mais metais do grupo do ferro (ferro, niquel ou cobalto) formando um corpo

de alta durezae resisténcia & compressiio. As particulas duras so carbonetos de

tungsténio, usualmente em combinagiio com outros carbonetos, como carbone

tos de titénio, tantalo e nidbio. Nos metais duros mais usuais o tamanho destas

particulas varia entre 1 a 10 jum e ocupam de 60 a 95% do volume do material.

O metal aglomerante é, na grande maioria das vezes, 0 cobalto. A uti-

lizagGo do metal duro é feita, na maioria das vezes, na forma de pastilhas

fixadas mecanicamente (intercambiaveis) sobre um porta-ferramentas de ago.

‘Atualmente ja existe um néimero grande de ferramentas rotativas de pequeno

didmetro feitas de metal duro, devido as altas rotagdes do eixo-Arvore ja exis

tentes nas maquinas ferramentas mais modemas, que possibilitam a utilizagao

de velocidades de corte compativeis com o metal duro, mesmo com ferramentas

de pequeno didmetro.

Como ja se viu no inicio deste capitulo, a dureza em altas temperaturas

ea tenacidade (ow capacidade de resisténcia ao choque), sao propriedades que

se exigem de qualquer material utilizado em ferramentas de usinagem ¢ que

encontram um compromisso bastante bom no metal duro, isto é, pode-se ter

metais duros de elevada tenacidade, como também pode-se conseguir metais

duros com alta resisténcia ao desgaste ou dureza a quente. Outras caracteris-

ticas que so normalmente controladas, pois afetam a capacidade de corte do

metal duro, so a porosidade e a microestrutura. Porém, atualmente 0 metal

duro recoberto (que sera descrito no item b) tem ocupado grande parte do

mercado do metal duro sem cobertura, o qual tem sido utilizado somente para

ausinagem do aluminio e para operagées especiais.

‘A figura 5.2 apresenta a variago da dureza em fungo da temperatura,

‘mostrando duas curvas para metal duro com teores diferentes de cobalto ¢ uma

terceira relativa a0 ago répido como padrio de comparagiio. Vé-se que, a me-

dida que a quantidade de cobalto diminui e, portanto, aumenta a poreentagem

de carbonetos, a dureza a quente aumenta, Vé-se também que ferramentas de

metal duro podem atingir temperaturas bem maiores que as do ago ripido,

‘mantendo dureza ainda adequada para a usinagem. Assim, utilizando-se 0 metal

duro, pode-se remover maior volume de cavaco por minuto, o que o torna um

material de ferramenta capaz de produzir mais rapidamente que 0 ago rapido.

2000 —+>— -

Dureza Viokers (katimm?)

9 250 500

‘Temperatura (°C)

Figura 5.2 - lnflugncia da porcentagem de cobato eda temperatura na dureza do metal duro

‘Atabela 5.3 apresenta a composigtio quimica ¢ algumas caracteristicas

correspondentes a diversas classes de metal duro. Pode-se ver nesta tabela que

a medida que a quantidade de TiC + TaC sobe, a densidade cai e a dureza au-

menta. Quando se introduz TaC (com ou sem nidbio), melhoraa tenacidade em

relagdo as composigbes isentas deste carboneto. A substituigo de TiC pelo TaC

aparentemente nao traz vantagens apreciiveis sob o ponto de vista de melhora

da capacidade de corte, Entretanto é certo que 0 aumento simultaneo dos dois,

carbonetos produz melhores resultados na usinagem, provavelmente devido &

dureza a quente dessas composigdes. Vé-se também nesta tabela que A medida

que 0 volume de cobalto cresce (e, com isso, diminui o volume de carbonetos)

a tenacidade (medida pela resisténcia a ruptura transversal) aumenta.

‘Atualmente, j4 so produzidos metais duros com particulas com cerca

de 0,1 jum de didmetro, o que melhora varias das caracteristicas desejaveis,

a um material para ferramenta, Estes metais duros com micro griios podem

ser classificados de acordo como tamanho do grio de sua estrutura como:

fino (0,8 a 1,3 um), submicrométrico (0,5 2 0,8 pm), ultra-fino (0,2 a 0,5

um) e nanométrico (menor que 0,2 um). Devido ao maior fator de empa-

cotamento que grfios muito pequenos propiciam, 4 medida que se diminui

6 tamanho de gro do metal duro aumenta-se a dureza, resisténcia ao des-

gaste ¢ tenacidade do material. Como exemplo, pode-se citar que um metal

duro com grio fino e teor de cobalto de 6% tem dureza Vickers da ordem

de 1600 HV,,, enquanto os metais duros submicromeétrico e ultrafino tem

dureza da ordem de 1800 e 2050 HV,,, respectivamente. Exemplo similar

pode ser dado com relagiio & tenacidade. Um metal duro com grao fino

¢ 6% de cobalto tem resisténcia A ruptura transversal (propriedade que

estima a tenacidade de um material) na casa de 2150 N/mm2, enquanto

que os metais duros submicrométrico ¢ ultrafino tem esta propriedade na

‘casa de 2950 e 3450 N/mm? respectivamente. Também a condutividade

térmica do metal duro diminui quando se diminui seu tamanho de grao,

‘0 que faz com que uma menor porcentagem do calor gerado no processo

flua pela ferramenta, 0 que a torna adequada @ utilizagao em processos

com altas velocidades de corte (Dreyer, 1999). Ferramentas de metal duro

micro griio ou com graos submicrométricos so usadas quando se deseja

aresta de corte bem afiada, normalmente conjugada com camada de co-

bertura depositada por processo PVD (ver item b & frente). Elas também

se beneficiam de uma resisténcia superior 4 cargas cic

Aplicagdes tipicas sio brocas e fresas inteirigas, pastilhas para corte de

canais, fresamento ¢ classes para acabamento.

‘ag € mecanicas.

a) Classes e critérios de selegdo do metal duro

Os diversos tipos de metal duro sfo classificados pela norma ISO em trés,

grupos designados pelas letras P, M e K. Existe ainda uma subdivisio dentro

dé cada um destes grupos usando nimeros. Assim, existem os sub-grupos PO

P50, MOI a M40 KOI a K40.

O grupo P ¢ constituido de metais duros de elevado teor de TiC + TaC,

que Ihes confere uma elevada dureza a quente resisténcia ao desgaste. E.

indicado paraa usinagem de materiais que produzem cavacos continuos (agos

¢ materiais diteis em geral) que, por formarem uma drea de atrito bastante

grande com a superficie de saida da ferramenta, desenvolvem uma alta tem-

peratura de corte ¢ tendem a desgastar bastante a ferramenta (desgaste de

cratera). Como sera descrito no capitulo 6, 0 metal duro desta classe, resiste

mais. que as classes K e M ao mecanismo de geragio do desgaste de cratera

(principalmente difusto), pois exigem temperaturas mais altas para reagirem

com o ferro dos agos.

Tabela 5.3 - Composigio Quimica ¢ Caracteristicas dos Metais Duros

(Ferraresi, 1977)

Resisténeia

Designacio | % | %TIC| 4, cy | Densidade | Dureza | A ruptura

iso. | we | +11 (gem) | (AY) | transversal

(kgf/mm?)

Pol x | « | 6 72 1800 5

PIO 3 | 36 [| 9 104 | 1600 140

P20 7% | 4 | wo | 19 1500) 150

P30 2 [8 | | 130 | 1450 170

P40 m2 [a BI 1400 180)

P50 7 | 4 | 6 | 29 1300 200

mio | 4 | 10 [ 6 BL 1650 140)

M20 | 82 | 10 | 8 BA 1550 160

m0 81 | io | 9 144 1450) 180

mao | 7 | 7 | 15 135 1300 200 |

Kio | 2 | 2 [ 6 14a | 1650 150)

x20 [1s | 23 | 6 148 1550 170

30 o | 2 [9 145 1450 190

xo | as [| - | 2 143 1300 210

© grupo K foi o primeiro tipo de metal duro a ser desenvolvido. O

metal duro desta classe é composto de carbonetos de tungsténio aglomerados

pelo cobalto. Esse tipo de metal duro nao é resistente ao mecanismo que gera

6 desgaste de cratera e, assim, so indicados para a usinagem de materiais

frageis que formam cavacos curtos (ferros fundidos e lates) que niio atritam

muito com a superficie de saida da ferramenta, pois ao sofrerem uma pequena

deformagao, j4 se rompem e pulam fora da regidio de corte. O aluminio, apesar

de formar cavaco continuo que forma uma area de atrito bastante grande na

superficie de saida da ferramenta, nao pode ser usinado por metais duros da

classe P, devido A presenga de titinio nos materiais desta classe, O aluminio

reage quimicamente com 0 titénio. Assim, se a usinagem do aluminio fosse

feita com metal da classe P, haveria bastante desgaste de origem quimica (di-

fusio) que normalmente € o responsével pelo desgaste da superficie de saida

(desgaste de cratera). Assim ligas de aluminio so usinadas por meiais duro

da classe K (usando a nova denominagio da norma ISO 513:2004E — classe

N, como serd visto mais a frente).

O grupo M é um grupo com propriedades intermediiias, sendo destina-

do a ferramentas com aplicagdes multiplas. O principal material usualmente

usinado por ferramentas desta classe € 0 ago inoxidavel.

‘A tepresentagao esquematica da figura 5.3 apresenta a subdivisio

dos referidos grupos citada acima, mostrando a tendéncia de variagao das

caracteristicas de dureza, resisténcia ao desgaste ¢ tenacidade. Pode-se ver

nesta figura que uma ferramenta P35 é mais tenaz que uma P10, mas menos

resistente ao desgaste.

‘Assim, a ferramenta com metal duro P35 é recomendada para desbaste

de agos (operagio onde se exige mais tenacidade) e a ferramenta com metal

duro P10 é recomendada para acabamento de agos (onde se exige bastante

resisténcia ao desgaste). O mesmo pode ser dito com relagiio as classes K €

M. Uma ferramenta K10, por ser mais resistente ao desgaste, é recomendada

para acabamento de materiais de cavacos curtos (ferro fundido) e uma ferra-

menta K35, por ser mais tenaz, é recomendada para desbaste destes mesmos

materiais. A operagio de desbaste remove um volume grande de cavaco em

relagaio a operagdo de acabamento e nao visa obter tolerincias apertadas e nem

baixa rugosidade da pega, Assim, normalmente ela ¢ realizada com avango €

profundidade de usinagem grandes ¢ velocidade de corte pequena, em relagio

A operagiio de acabamento. Além disso, o desbaste é feito em superficies brutas

saidas de processos de fundiga0 ou forjamento, por exemplo, que possuem

maiores defeitos (excentricidades, cascas duras, etc..) que uma superficie ja

usinada. Assim, 0 desbaste é um corte heterogéneo, com variagio de esforgos

de corte e da dureza da pega usinada. Portanto, necesita de uma ferramenta

mais tenaz para sua realizago, Por outro lado, niio necessita de uma ferramenta

comallta resisténcia ao desgaste, j4 que utiliza velocidade de corte baixa. Como

vai ser visto no capitulo 7, a velocidade de corte é, dentre os parimetros de

uusinagem aquele que maior influéncia tem nos desgastes da ferramenta, Jé.uma

operagao de acabamento ¢ normalmente realizada em uma superficie j4 usinada

pela operagio de desbaste. Assim, os defeitos que existiam na pega bruta, jé

foram removidos pelo desbaste, gerando um corte com menores variagdes na

pecae menores variagdes de esforgos de corte, o que faz com que a ferramenta

no necessite de alta tenacidade. Por outro lado, como jé citado, 0 avango ea

profundidade so baixos (para obter boa rugosidade na pega) ea velocidade de

corte é alta, fazendo com quea ferramenta necessite de resisténcia ao desgaste

para poder ter vida economicamente vidvel.

Tenacidade

Resistncia ao desgaste

Figura 53 -Tendéncia de crescimento de caracteristicas das

‘lasses de metal duro

= yf

K \s %

15

a 25

Recentemente a ISO expandiu 0 nimero de classes de metal duro (nor-

ma ISO 513:2004E). Foram criadas trés novas classes de metal duro nesta

nova norma, Sao elas: classe N (com as sub-classes NO1 a N30), aplicdvel

a materiais no ferrosos; classe S (com as sub-classes S01 a $30), aplicével

2 usinagem de super ligas e ligas de titdnio ¢ a classe H (com as sub-classes

HO1 a H30), aplicavel a usinagem de material endurecido. Vé-se aqui uma

diferente abordagem da ISO com relagao a classificagdo do metal duro, nao

mais baseada em composigaio quimica, mas baseada na aplicago do material.

Pode-se dizer, porém, que a classe N tem composigao similar & classe K, a S

tem composigio similar & M ¢ a classe H tem composigdo similar a classe P.

Ferramentas de metal duro so usadas com sucesso em operagdes de

usinagem tais como torneamento, fresamento, mandrilamento ¢ em alguns

casos furago, aplainamento e serramento. Elas podem usinar qualquer tipo

de material, desde que sua dureza nao ultrapasse 45 HRe. Porém, os metais

duros com micro-griios que tem, como jé citado, caracteristicas superiores aos

metais duros convencionais, tem sido utilizados na usinagem de agos mais

duros que esse valor, principalmente em fresamento com pequena penetrago

de trabalho (a, ~ também chamada de profundidade radial de corte), em que

‘© comprimento de contato aresta de corte-pega em cada giro da ferramenta é

pequeno. Nestes casos, devido ao pequeno contato, a temperatura da aresta

90 TECHONOg a de Usage

de corte no cresce tanto ¢ esse tipo de metal duro pode ser usado, mesmo na

usinagem de pegas duras.

Por funcionar mais eficientemente em altas velocidades de corte ¢ por re-

sistirem a mais altas temperaturas de corte que qualquer ago ripido, a utilizagao

de ferramentas de metal duro exige maquinas com gama de velocidades maiores

e também méquinas mais rigidas, a fim de que se evite a vibrago causada no pro-

cesso pelas possiveis folgas da méquina-ferramenta, que causariam choques entre

ferramenta e pega, os quais poderiam quebrara ferramenta com mais facilidade do

que se esta fosse de ago répido, jé que este material € mais tenaz que o metal duro.

Outros fatores além dos ja citados que influem na selegao do metal duro

para uma determinada aplicagao so:

= Severidade da operagdo de usinagem - operagdes com grandes avango

¢ profundidade de usinagem (desbaste) ou cortes interrompidos criam

tenses elevadas na ferramenta, exigindo-se o emprego de classes com

maior tenacidade (maior teor de Co).

= Velocidade de corte - & medida que a velocidade de corte cresce na

tusinagem de pegas que jé sofreram uma operagao anterior que retirou ex-

centricidade, casca endurecida, etc. (operagdes de acabamento) aumenta

a adequagao da utilizagio de classes com maior resisténcia ao calor ¢ &

abrasdo (menos Co € mais carbonetos).

= Tendéncia a vibragdo — se 0 sistema maquina-ferramenta-dispositivo

de fixacdo-pega nao for bastante rigido e, assim, houver tendéncia & vi-

bragdo, talvez seja necessério utilizar-se uma classe de metal duro mais

tenaz do que aquele que seria usado sem a presenga da vibragdo.

b) Metal duro com cobertura

Ferramentas de metal duro com camadas de coberturas duras representam

‘uma grande parte das ferramentas atualmente utilizadas no mereado mundial

de usinagem.

‘Afinalidade principal destas camadas € aumentar a resisténcia ao desgaste

da camada superior que entra em contato com 0 cavaco ¢ com a pega, sendo

que o micleo da pastilha permanece com a tenacidade earacteristica do metal

duro mais simples (WC + Co). Assim, consegue-se, em muitos casos, aumentar

bastante a vida da ferramenta ¢ diminuir-se os esforgos de corte.

Com isto, & possivel conjugar no mesmo material, caracteristicas que

‘eram até ento inconcilidveis, quais sejam, tenacidade com resisténcia a0

desgaste e dureza a quente.

Existem pastilhas com uma duas e até trés camadas de cobertura. Embora,

‘como vai ser citado ao fim deste item, outros materiais possam também ser usados

para este fim, os materiais mais usados sdo 0 carboneto de titfnio (TiC), éxido

de aluminio (A1,0,), nitreto de titanio (TiN) ¢ 0 carbonitreto de titdnio (TiCN).

Geralmente a primeira camada, logo acima do niicleo é 0 carboneto de

titanio ou o carbonitreto de titanio, que algumas vezes é a tinica camada de cober-

tura. As pastilhas com duas camadas de cobertura tem, em geral, uma camada de

éxido de aluminio ou de nitreto de titanio por cima da camada de TiC ou TiCN.

As pastilhas com trés camadas tem, em geral, uma camada de TiN re-

cobrindo uma camada intermedidria de Al,O, que, por sua vez, recobre uma

camada de TiC. ou TICN que esté por cima do nételeo de metal duro.

Essas camadas so aplicadas utilizando-se 0 processo CVD (deposi¢ao

quimica a vapor). Por exemplo, para a deposigao de uma camada de TiC,

vaporiza-se uma mistura de tetracloreto de titénio (TiCI,) € metano (CH,).

Esta mistura é colocada em um forno com atmosfera protetora de hidrogenio,

temperatura da ordem de 1000°C e pressdo levemente negativa, onde se en-

contram as pastilhas de metal duro que receberio recobrimento.

Neste ambiente, acontece uma reago quimica cujo resultado é 0 vapor de

TIC que condensa sobre o metal duro formando a camada de revestimento. As

outras camadas também so produzidas e depositadas em processo semelhante.

0 fato do processo CVD necessitar de altas temperaturas gera algumas

tensdes na ferramenta durante seu resfriamento que podem enfraquecé-la, Por

isto, novos tipos de processo CVD tem sido desenvolvidos para minimizar este

problema, utilizando temperaturas intermedirias entre o CVD eo PVD. Dentre

cles, os principais séio chamados CVD com média temperatura (MT-CVD, com

temperaturas na faixa de 750 a 900°C) ¢ o CVD plasma assistido (PCVD ou

PACVD, com temperaturas na faixa de 600 a 900°C). (Prengel et all., 1998).

As principais caracteristicas de cada uma destas camadas so:

= carboneto de titénio (TiC) ¢ carbonitreto de titénio (TICN) - possuem

excelente resisténcia a0 desgaste por abrasdo, além de funcionarem como

elemento que promove a adesiio das camadas de cobertura com o metal

duro do niicleo, jé que nao se consegue uma forte adesio entre o dxido

92 Tecnologia Ge usin

de aluminio (camada que normalmente esta por cima do TiC ou TICN)

‘0 substrato de metal duro, devido & diferenga entre os coeficientes de

dilatago térmica destes 2 materiais. Essa diferenga geraria trincas na

interface durante o resfriamento aps 0 processo de cobertura CVD, se

‘uma camada de A1203 fosse depositada diretamente sobre o metal duro,

Por isso, em geral, ou uma dessas camadas (TiC ou TICN) é a Unica

camada de cobertura, ou é a camada que esta por debaixo das outras

camadas, A dureza da camada de TiC é da ordem 3000 HV, maior que

fas durezas de todos 0s outros materiais utilizados como cobertura do

metal duro. Outras caracteri portantes deste material: baixa

tendéncia de soldagem com o material da pega, dificultando o desgaste

por adesio e a formago de aresta postiga de corte ¢ baixo coeficiente

de dilatagdo térmica. A espessura da camada é de 4 a 8 ym. O carboni-

treto de titdnio (TiCN), também usado como cobertura do metal duro,

tem propriedades similares ao TiC (dureza, resisténcia ao desgaste ©

capacidade de adestio ao micleo), a menos de seu coeficiente de atrito,

que é mais baixo que o do TiC. Tanto a camada de TiC, quanto a de

TICN, por conterem carbono, necessitam de uma barreira térmica para

evitar 0 desgaste difusivo durante 0 processo de usinagem. Por esta

azo, muilas vezes, 0 6xido de aluminio é utilizado como camada de

cobertura sobre a camada de TiC ou TICN.

«# 6xido de aluminio - garante a estabilidade térmica necessaria em tem-

peraturas elevadas devido ao fato de ser um material ceramico refratério

(baixa condutividade térmica e alta durezaa quente) também possuir alta

resisténcia ao desgaste por abrasfo, além de alta resistencia & oxidagdo

e-alta estabilidade quimica na presenga do Fe. Ea principal responsavel

pela baixa tendéncia de formagtio de desgaste de cratera das ferramentas

dde metal duro recoberto. Por outro lado apresenta pequena resisténcia a

choques térmicos € mecénicos.

«= nitreto de titinio - reduz 0 coeficiente de atrito entre a pastilha ¢ 0

cavaco. E quimicamente mais estivel que 0 TIC, ou seja, tem menor

tendéncia a difustio com agos. A espessura de camada é entre 5 a7 wm.

Acespessura total das camadas que recobrem o metal duro varia entre 2

412 um, Quando se aumenta a espessura da cobertura, a resisténcia ao des-

gaste aumenta, porém a tenacidade diminui e comega aumentar a tendéncia

ao lascamento das arestas.

Muitos progressos tém sido feitos na area de cobertura de materiais

para ferramentas, especialmente coberturas do metal duro. Como atualmente

tem-se procurado muito trabalhar com corte a seco (usinagem sem fluido de

corte) ¢ também utilizar-se torneamento e/ou fresamento de pegas endurecidas

(que até poucos anos atrs somente eram usinadas por retificayio ou processos

nao convencionais de usinagem), as exigéncias com relagao as caracteristicas

térmicas, mecinicas e quimicas das ferramentas tem aumentado. Dentre os

principais resultados de tais desenvolvimentos que conseguem ser utilizados

nestas aplicagdes, estiio as coberturas para o metal duro (algumas também

podem ser aplicadas a0 ago répido) de nitreto de titanio-aluminio (TAIN)

ou nitreto de aluminio-titinio (AITIN), dependendo se houver mais aluminio

ou titinio na cobertura. A estequiometria destes composts pode variar em

uma larga margem, permitindo diferentes produtos com diferentes teores de

‘Tie Al para diversas aplicagdes. Tais coberturas s4o aplicadas ao metal duro

utilizando-se do proceso PVD, © que propicia que se tenha coberturas mais,

finas e, assim, arestas mais afiadas, o que ¢ importante quando se deseja me-

Ihores acabamentos superficiais e/ou quando se usina materiais muito diteis,

como 0 ago inoxidavel austenitico,

As principais caracteristicas das camadas de TiAIN ou AITIN sto:

= Major resisténcia a oxidagdo, 0 que permite o uso de temperaturas

mais altas — quando este material oxida (principalmente o AITIN), forma

‘uma camada de AI,O, que, como jé foi visto é inerte quimicamente e,

por isso, muito resistente & difustio e oxidagao. Poderia ser questio-

nado: por que entio néo se utilizar dirctamente a camada de ALLO, jé

citada anteriormente? Acontece que esta camada somente pode ser

depositada pelo processo CVD, 0 que faz com que ela tenha que ter

espessura maior que 5 yum. A camada de AITiN depositada por PVD

tem espessura sempre menor que 5 Lm, 0 que propicia as vantagens jé

citadas anteriormente;

= Baixa condutividade térmica, o que protege aaresta de corte e aumenta

a remogao de calor através do cavaco;

Alta dureza a frio e a quente~ a camada de TiAIN possui dureza pré-

xima 4 3300 HY, que é maior que a dureza das camadas de TiCN e TiC

(ambas préximas 4 3000 HV) e também maior que a dureza da camada

de TIN. A camada de AITiN pode atingir dureza ainda maior;

# Alta estabilidade quimica, 0 que reduz bastante o desgaste de cratera;

= Coeficiente de atrito ainda mais baixo que aqueles obtidos nas camadas

de TiN ou de TICN.

Estas camadas podem ser aplicadas em ferramentas multi-camadas

(principalmente a TiAIN) ¢ em ferramentas com uma s6 camada de cobertura

(neste caso a AITIN). Uma ferramenta com multi-camadas é aquela em que

se tem varias camadas alternadas com espessura submicrométrica de mate~

riais diferentes (TiAIN e TiN, por exemplo) ou de mesmo material, mas com

composigao diferente (TiAIN com diferentes porcentagens de Ti, Al e N em

sua composigdo).

A principal aplicagao das ferramentas multi-camadas ¢ em operagdes de

fresamento, torneamento e furago em que as exigéncias sobre a ferramenta

siio médias, como no caso de usinagem de ligas de Al-Ti-V e superligas a

base de niquel, agos ligados e de dureza alta (mais ainda menor que 45 HR).

A principal aplicagdo das ferramentas com uma s6 camada ¢ no fresamento

de agos temperados (dureza acima de 45 HRe —nesse caso 0 metal duro do

substrato é constituido de micro-grdos), em usinagem de alta velocidade e/ou

a seco de ferro fundido e, na usinagem de algumas ligas resistentes ao calor.

Uma variagiio da camada de TiAIN é a camada de nitreto de cromo

aluminio (AICEN) em que se substituiu o titanio pelo cromo. A principal

vantagem desta camada em relagio A camada de TiAIN é a possibilidade de

se atingir temperaturas de corte maiores devido & miaor estabilidade em altas

temperaturas.

Existem ainda outros tipos de camadas de coberturas duras para apli-

cages especificas como 0 ZrCN, CrTiAIN, TiZtCN, THHECN, ZrO, cujo

detalhamento nfio se enquadra nos objetivos deste texto.

‘Um outro tipo de cobertura que comega a ser utilizada mais largamente

6 aquela chamada de cobertura lubrificante (hard/Iubricant coating). Normal-

mente ela é colocada por cima de outras camadas mais duras, devido ao seu

alto poder de lubrificagao, o que reduz a geragao de calor e diminui os esforgos

de corte. Os principais materiais utilizados para este fim so o bissulfeto de

molibdénio (MoS, ), 0 bissulfeto de molibdénio com titanio (MoS,/Ti) ¢ o car-

boneto de tungsténio com carbono (WC/C), comercialmente conhecido como

hardlube. Como este tipo de camada tem dureza bem menor que aquela da

camada sobre a qual est depositada, ela ¢ rapidamente removida da superficie

da ferramenta, nos primeiros momentos de contato com a pega € 0 cavaco.

Porém, residuos desta camada lubrificante ainda permanecerdo nos sulcos de

rugosidade da camada dura inferior, causando um bom efeito de lubrificagao.

diamante sintético policristalino também tem sido utilizado como co-

bertura de ferramentas de metal duro, para aplicagdes de usinagem de materiais

nfo ferrosos e niio metilicos. A espessura da camada de diamante sintético &

maior que a espessura de camada de outros materiais, mas inferior a 30 jum.

Tais ferramentas t8m muito alta dureza, baixo coeficiente de atrito, alta con-

dutividade térmica e baixo coeficiente de expansio térmica. Porém, como 0

carbono do diamante reage quimicamente com o Fe em temperaturas modera-

das (600°C), ferramentas recobertas com este material somente so utilizadas

na usinagem de nao ferrosos, como ligas de aluminio (Prengel et all, 1998).

‘Um outro desenvolvimento na drea de cobertura é o que & chamado de

‘material com gradagio funcional (do inglés “functionally graded material”). Neste

material, ao invés de se ter uma camada de cobertura com composigao quimica

bastante diferente do niicleo que recobre, a composig40 quimica vai mudando

gradualmente em dirego ao nticleo, Como exemplo deste material tem-se uma

ferramenta com camada de cobertura de espessura micrométrica de Al,O,, seguida

de uma outra camada de espessura igual a 0,1 um que vai mudando sua compo-

sigdo de 90% de AI,O, e 10% de metal duro préximo & camada de cobertura, até

uma composigaio de 10% de AI,O, ¢ 90% de metal duro préximo ao nucleo da

ferramenta, Esta variagio de composigtio quimica entre a cobertura e 0 niicleo

possibilita um aumento na resisténcia & fratura e diminuigdo das tensGes residuais

de origem térmica (Yoshizaki et al., 2002). Outro exemplo deste tipo de material

60 metal duro enriquecido com cobalto préximo 4 camada de cobertura com 0

propésito de aumentara tenacidade da aresta de corte (Gamarra, 2000). Também

pode-se ter concentragiio de carbonitreto ciibico proximo A aresta de corte para

melhorar a dureza a quente desta aresta,

Ferramentas de metal duro podem também ser cobertas com uma fina

camada (entre 2 ¢ 20 jum de espessura) de diamante sintético, utilizando-se 0

processo CVD. A dureza de uma cobertura de diamante é muito alta (acima

de 9000 HV). Além disso, ela possui alta condutividade térmica, o que ajuda a

‘manter baixas temperatura durante o corte e faz com que uma menor porcen-

tagem do calor gerado flua pela pega, o que é de fundamental importancia na

usinagem do aluminio, que é 0 principal material usinado por este tipo de fer-

ramenta, Possui também baixo coeficiente de atrito. Contudo, as coberturas

we

te ee

de diamante nao so muito resilientes, o que facilita a geragao de trincas na

camada durante o corte. Ferramentas com cobertura de diamante no podem

ser aplicadas na usinagem de ligas ferrosas, devido a alta afinidade quimica

do carbono do diamante com 0 ferro.

¢) CERMET

Recebem este nome pois contém uma fase cermica e uma fase metélica.

Possuem uma estrutura semelhante ao metal duro, isto é, sio feitos de particulas

duras ligadas por um aglomerante. As particulas duras sfio nitreto de titanio

¢ carbonitretos complexos de titnio com diferentes proporgdes de Ta, W ©

algumas vezes Mo. O aglomerante pode ser 0 Ni ou 0 Co, que é 0 mais usual.

Possuiem resisténcia ao desgaste, estabilidade quimica e dureza a quente inter-

‘mediirias entre 0 metal duro e o material ceramico, porém conseguem manter

uma tenacidade na aresta comparavel ao metal duro. Outras propriedades

dos cermets sao a alta resisténcia & oxidagdo, a formagao da aresta postiga de

corte e alta resisténcia a deformagao plistica. Suas principais aplicagdes so

no tomeamento ¢ fresamento leve, principalmente sem refrigeragao, de agos

‘moles (antes da témpera) e de agos inoxidaveis e no fresamento em acabamento

¢ semi-acabamento de agos para moldes e matrizes com dureza até 50 HRe.

(Dreyer, 1999), (Gamarra, 2000), (Sandvik, 2001).

Varias das camadas utilizadas para recobrir 0 metal duro também sio

uusadas para recobrir 0 cermet, propiciando a ele os mesmos beneficios encon-

trados quando do recobrimento do metal duro.

d) Material cerémico

O material cerémico é citado na literatura como ferramenta de usinagem

desde a década de 50, quando as primeiras ferramentas foram utilizadas, mas

86 passou a ser um material com uma porcentagem nfo desprezivel do mer-

cado de ferramentas de corte na década de 80, depois dos desenvolvimentos

conseguidos no campo das propriedades da ceramica.

O material cerdimico possui algumas propriedades que so muito interes-

antes para uma ferramenta de usinagem, tais como: dureza & quente e & frio,

resisténcia ao desgaste ¢ excelente estabilidade quimica (que evita a difusio, 0

que & muito importante quando se usina em altas velocidades e temperaturas).

Algumas propriedades destes materiais, porém, fazem com que sua utilizagao

na usinagem nfio seja tio facil, que so: baixa condutividade térmica, o que,

logicamente, dificulta a transferéncia de calor e faz com que a regitio proxima

do contacto cavaco-ferramenta e pega-ferramenta atinja temperaturas muito

altas e, principalmente, baixa tenacidade, 0 que facilita 0 trincamento ¢ a

quebra da ferramenta, Esta baixa tenacidade foi a principal razaio que fez com

que 0 material cerdmico nao fizesse parte do mercado de ferramentas de corte

hd mais tempo. Nos iltimos anos, grande esforgo tem sido feito no sentido

de aumentar a tenacidade deste material e bons resultados tem sido obtidos.

Pode-se classificar as ferramentas cermicas como segue:

1) A base de 6xido de aluminio (Al,O, - alumina) - dividem-se em ce-

ramicas puras (muitas vezes chamadas de brancas, pois quando prensadas a

frio apresentam esta cor -, quando prensadas a quente estas cerdmicas siio de

cor cinza), ceramicas mistas ¢ alumina reforgada com “whiskers”. As cerémi-

cas puras stio aquelas constituidas somente de éxidos. Podem ser a alumina

totalmente pura, constituida basicamente de finos gros de Al,O, sinterizados,

podendo ter também algum teor de MgO para inibir o crescimento de grao

¢ 6xido de cromo, titinio e nique! para aumentar a resisténcia mecénica, ou

alumina com baixos percentuais de éxido de zircénio (ZrO,), que aumenta a

tenacidade do material. As ceraimicas mistas contém além da alumina, 20.30%

em volume de carboneto de titanio (TiC) e pequenas quantidades de nitreto de

titénio (TiN). A alumina reforgada com “whiskers” é constituida por inclusdes

de monocristais de SiC chamadas “whiskers” em uma matriz.ceramica (Al,0,).

2) A base de nitreto de silicio (Si,N,) - so cristais de Si,N, com uma

fase intergranular de SiO, que sfo sinterizados na presenga da alumina (sialon)

efou dxido de itrio (Y,O,) e magnésio (MgO).

‘A tabela 5.4 mostra algumas propriedades relativas dos diversos tipos

de materiais cermicos comparados com o metal duro. Pode-se notar nesta

tabela qu

= A cerdimica pura é étima com relagdo & estabilidade quimica, mas é

softivel com relacdo A tenacidade e dureza a quente ¢ péssima com rela-

Gao a resisténcia ao choque térmico. Por isso, ela é utilizada somente em

operagdes de acabamento (onde nfo se precisa de muita tenacidade) de

pegas de ago endurecido e/ou ferro fundido, onde as temperaturas atingi-

das sfio altas e a tendéncia ao desgaste por difusio ¢ grande (necessita-se

de estabilidade quimica);

= A cetdimica mista apresenta um compromisso um pouco melhor entre

dureza a quente e estabilidade quimica que a cerémica pura (estabilidade

quimica um pouco pior e dureza a quente pouco melhor). Porém a tenaci-

dade é péssima. Assim, ferramentas com este material so a primeira reco-

‘mendagdo para 0 torneamento em acabamento de agos endurecidos onde

se necesita tanto dureza a quente, quanto estabilidade quimica e, como

este tipo de operagdo € geralmente um acabamento fino, a tenacidade niio é

tio importante. Porém, tanto a cerimica mista, quanto a pura somente slo

utilizadas no corte de superficies lisas, também devido a baixa tenacidade.

= Os Sialons sao étimos em termos de dureza a quente (apesar de nao

terem dureza em temperatura ambiente maior que 08 cerdmicos a base

de alumina) e resistencia ao choque térmico ¢ bons com relagao a tenaci-

dade, porém péssimos com relagdo A estabilidade quimica. Por isso, si0

principalmente utilizados na usinagem do ferro fundido (onde 0 cavaco

curto formado nfo tende a causar difusdo na superficie de saida da fer-

ramenta - nao é necessério que a ferramenta tenha estabilidade quimica),

principalmente em operagdes de fresamento, em que se deseja resistencia

a0 choque térmico e tenacidade € a estabilidade quimica nao ¢ tio im-

portante devido a menor temperatura causada pelo corte interrompido.

1 Ascerdmicas reforgadas com whiskers tem todas as suas propriedades em

um nivel intermediario, Uma aplicagao deste tipo de cerdmica éna usinagem

de ligas de titanio e niquel resistentes 20 calor, como 0 Inconel. Também pode

ser utilizada em tomeamento de superficies interrompidas de ago endurecido,

{j que sua tenacidade & boa comparada com outros ceramicos ¢, portanto,

suporta bem os choques tipicos da usinagem deste tipo de superficie.

Tabela 5.4 - Propriedades Relativas dos Materiais Cerar

com o Metal Duro (Sandvik, 1990)

icos comparados

ba a Testattncta: Estabilidade | Estabilidade

Devido a sua fragilidade, a utilizagao do material cerfimico no pro-

cesso de usinagem deve vir acompanhada de alguns cuidados para evitar

quebra ou lascamento da aresta de corte. Assim, em geral, as pastilhas

cermicas possuem um chanfro na regidio da aresta de corte cuja dimensio

varia de 0,05 a 0,3 mm, com angulos entre 20 ¢ 30°. E importante que

© Angulo do chanfro nao seja muito grande pois ele tende a aumentar os

esforgos de corte.

Outro cuidado a ser tomado é a usinagem de um chanfro na pega

antes da operacdo com a ferramenta ceramica, a fim de que 0 primeiro

contacto ferramenta-pega se dé em condigdes mais suaves. Além disso,

em operagdes de desbaste as pastilhas cerdmicas costumam ser mais es-

pessas que as pastilhas de metal duro, exceto as de Si3N4 que, por serem

mais duteis, nao necessitam de uma maior area para resistir aos esforgos

de corte ¢ aos choques.

€) Diamante

(Os diamantes naturais (monocristalinos) so, dentre os materiais encon-

trados na natureza, os de maior dureza, Seriam étimos materiais para ferra-

mentas de usinagem nao fosse o seu elevado prego. Devido a isto sio usados

somente quando se deseja alta precisdio de medidas ¢ acabamento brilhante,

como no caso de usinagem de espelhos e lentes, jé que sua estrutura mono-

cristalina possibilita a obtengo de arestas bastante afiadas,

A partir da dificuldade de se utilizar o diamante natural como ferra-

menta de corte, partiu-se para a obtengo artificial do diamante. Em 1973 foi

apresentada pela primeira vez uma ferramenta com uma camada de diamante

sintético policristalino (sigla PCD), constituido de particulas muito finas deste

material, de granulagao definida para se obter o méximo de homogeneidade

e densidade.

Acamada de PCD é produzida pela sinterizagaio das particulas de diaman-

te com cobalto num processo de alta pressdo (6000 a 7000 MPa) ¢ temperatura

(1400° 2 200°C). A camada de aproximadamente 0.5 mm de espessura ou é

aplicada diretamente sobre uma pastilha de metal duro ou entio é ligada ao

‘metal duro através de brasagem. A figura 5.4 esquematiza as fases de fabrica-

‘0 de uma pastilha de PCD ou de PCBN (material que sera descrito a seguir

€ que tem processo de fabricagiio similar ao PCD).

veo digo cow roo

ness

seme

es

nas the |

‘tong e PEOIRCON

Figura 5.4 Esquema dos processos de fabricaglo de ferramentas de PCD ¢ PCBN

‘Aste conjunto de PCD e metal duro dé-se 0 nome de plaqueta. Nor-

malmente 0 comprimento da camada de diamante ¢ de alguns milimetros,

pouco maior que a profundidade de usinagem que seré utilizada, a fim de se

‘economizar material. Por causa da distribuigdo irregular dos gros de diaman-

te, a camada de PCD ¢ anisotrépica, isto é, possui maior resisténcia em uma

determinada diregao. Sua dureza é sempre menor que a do diamante natural,

mesmo se a diregdo de maxima dureza for considerada. As plaquetas de PCD

sfo brasadas em um inserto comum de metal duro.

Dentre as propriedades do PCD, algumas so muito vantajosas no que diz.

respeito sua utilizagio em ferramentas de usinagem ¢ outras limita esta utilizago.

Dentre as propriedades positivas, tem-se: alto valor de condutividade

térmica (de | a 5 vezes 0 valor do metal duro classe K) 0 que dificulta a for-

‘magio de pontos quentes na ferramenta, altissima dureza (cerca de 4 vezes

a do metal duro classe K ¢ 3 vezes a da alumina) ¢ altissima resisténcia ao

desgaste por abrasao.

Sua tenacidade pode ser vista como alta (maior que a dos cerimicos

baseados em nitretos e menor que a do metal duro) se considerarmos sua alta

dureza, Algumas caracteristicas, porém, limitam sua utilizagao na usinagem

Dentre elas estilo a anisotropia, que faz com que haja a necessidade de uma

cuidadosa lapidagzio do PCD para que a diregio mais resistente coincida com

aquela que esti resistindo aos esforgos de corte ¢, principalmente, o fato do

diamante reagir com o ferro em temperaturas moderadas, fazendo com que

ocorra um elevado desgaste da ferramenta por difusdo.

‘A composigdo quimica dos diversos PCDs encontrados no mercado

praticamente nao varia, mas suas propriedades variam com 0 tamanho das

particulas de diamante do material, que variam de 2 a 25 wm de diametro. A

medida que 0 tamanho do grio cresce a resisténcia ao desgaste aumenta, com

consequente queda da tenacidade. Além disso, ferramentas com gros maiores

produzem rugosidades piores nas superficies usinadas. As ferramentas de PCD

séo sinterizadas com 5 a 10% de cobalto em volume. O cobalto ¢ 0 responsavel,

dentre outras propriedades, pela condutividade elétriea do PCD, que permite

que a plaqueta passe pelo processo de eletroerosio indicado na figura 5.4.

Devido a essas propriedades o diamante nao pode ser usado na usinagem

de metais ferrosos como 0 ago ow o ferro fundido, sendo utilizado na usinagem

de metais no ferrosos ¢ materiais nao metalicos, como ligas de aluminio €

de cobre, plésticos abrasivos, resinas reforcadas com fibras de carbono ¢ de

‘0, cerdimicos, metais duros, madeira abrasiva, pedras naturais e concreto.

‘Sua mais larga utilizag%o na indastria manufatureira é na usinagem de

ligas de aluminio-silicio, quando se deseja tolerancias apertadas timo aca-

bamento superficial da pega, Este tipo de liga tem substituido outros materiais

(em especial o ferro fundido) em muitas aplicagdes da industria automobilistica,

com o fim de redugdo de peso do veiculo.

(O aluminio puro é um material de fil usinagem, quando se pensa em ter-

mos de desgaste da ferramenta e esforgos de corte e seu corte tem sido realizado de

‘maneira satisfat6ria pelo ago rapido e pelo metal duro. Quando se pensaem termos,

de ligas aluminio silicio, deve-se notar que 0 silicio, que se encontra dissolvido

nna matriz de aluminio da liga ¢ também disperso no material formando pontos

de silicio puro, é cerea de 6 a 7 vezes mais duro que 0 aluminio. Assim, devido

a estes pontos duros do material, sua usinagem se torna dificil com as ferramen-

tas tradicionais, fazendo com que a velocidade de corte tenha que cair bastante.

Pontos duros na pega no so problemas para o diamante dada a sua alta dureza.

Outro fator que dificulta a usinagem de qualquer liga de aluminio é sua

tendéncia geracao da aresta postiga de corte. Isto ndo acontece com 0 dia

‘mante, dado o fato de que o aluminio no se solda facilmente no PCD. A vida

da ferramenta de PCD na usinagem das ligas Al-Si é mais do que cem vezes

maior do que a vida da ferramenta de metal duro.

Para que estes resultados sejam possiveis e, somado a eles, ainda se

obtenha os acabamentos e tolerncias da pega desejados, alguns cuidados sto

necessirios, quais sejam:

# A ferramenta deve possuir arestas afiadas ¢ angulos positivos;

= Devido a sua relativa fragilidade, as condigdes de usinagem deve ser

estveis, miquinas, ferramentas e dispositivos de fixagao devem ser rigidos,

1 Fluido de corte deve ser usado;

= Baixos avangos ¢ profundidades de usinagem com alta velocidade de

corte devem ser utilizados (condigdes de acabamento);

= Corte interrompido e choques devem ser evitados.

OPCD tem sido usado principalmente no tormeamento e fresamento das ligas

citadas acima, mas também € utilizado na furago, mandrilamento e alargamento.

‘Um grande problema para uma mais larga utilizagao do PCD na indiistria

€0 seu custo. Uma ferramenta de PCD simples custa cerca de 20 a 30 vezes

mais que 0 metal duro, enquanto que uma ferramenta de forma mais complexa

custa de 50 a 150 vezes mais que uma ferramenta equivalente de metal duro.

Porém, deve-se levar em conta outros fatores quando se pensa em custos,

principalmente se se for produgo de lotes grandes. O primeito fator € a quali-

dade da pega usinada que é muito boa, devido ao fato do pequeno desgaste da

ferramenta, o que gera boas tolerdincias ¢ baixa rugosidade superficial.

Além disto, porque a vida da ferramenta é muito maior, economiza-se

6 tempo de parada da maquina para retirada da ferramenta gasta ¢ ajustagem

da nova, fazendo com que, muitas vezes, o custo por pega usinada seja menor

quando se utiliza o PCD como ferramenta.

Como jé citado, existem hoje no mercado ferramentas de metal duro re-

vestidas com diamante policristalino (PCD) utilizando-se para isto 0 processo

CVD. Aespessura da camada de revestimento € maior que de outros materiais

utilizados usualmente, mas inferior a 30 um.

P) Nitreto Ciibico de Boro (Borazon, CBN ou PCB)

nitreto ciibico de boro é um material sintético obtido pela reagao

quimica:

BCI, +NH, @ BN +3HCI

‘onde 0 composto BN tem uma estrutura hexagonal com aproxi-

madamente um niimero igual de étomos de boro ¢ nitrogénio arranjados

alternadamente.

‘Como o carbono que pode ser transformado de uma estrutura hexagonal (gra-

fite) para uma estrutura cibica (diamante), também o nitreto de boro pode passar por

transformagaio similar, através de um processo com presses de 5000 a 9000 MPa e

temperaturas de 1500"a 190°C, na presenga de um catalizador (geralmente o litio).

Plaquetas (blanks) de CBN sao produzidas de forma andloga ds de PCD.

Uma camada de 0,5 mm de espessura de particulas de nitreto de boro ciibico &

sinterizada com a presenga de uma fase ligante, efetivando-se simultaneamente a

fixago sobre uma base de metal duro. Estas plaquetas, como no caso do PCD, so

posteriormente soldadas a um inserto intercambiavel de metal duro (Figura 5.4),

O CBN é quimicamente mais estivel que o diamante, podendo, portan-

to, usinar ligas ferrosas sem o problema de grande desgaste por difusdo. Sua

tenacidade € similar ao material cermico baseado em nitretos e cerca de duas

vezes a da alumina. Sua dureza s6 é superada pelo diamante, sendo quase duas

vezes a dureza da alumina.

Existem diversos tipos de CBN no mercado. Cada fabricante usa dife-

rentes materiais e quantidades de aglomerantes (material de segunda fase) ¢

diferentes tamanhos ¢ distribuigao de particulas. Mas, de uma maneira geral,

pode-se dividir os CBNs em duas categorias, segundo suas aplicagdes

= CBNs para usinagem em desbaste (a, entre 0,5 ¢ 8 mm) ou para corte

interrompido;

= CBN para usinagem em acabamento (a, menor que 0,5 mm) ou para

corte continuo ou com poucas interrupgdes.

‘Os CBNs para desbaste possuem maior concentragao de nitreto de boro

clibico (85 a quase 100% em volume) 0 que aumenta a ligagao cristal com

cristal ¢ faz sua tenacidade aumentar. Além disto, devido ao alto teor de CBN,

estes materiais stio os que apresentam maior dureza dentre os CBN. Dada

estas propriedades, estes CBNs sto muito eficientes quando 0 mecanismo

predominante de desgaste ¢ a abrasio e/ou onde estio presentes forgas de

corte muito altas ou corte interrompido, como torneamento de superficies

interrompidas e fresamento de agos endurecidos (dureza entre 45 ¢ 65 HRe)

¢ também no fresamento do ferro fundido cinzento. Estas classes podem

apresentar aglomerante metilico.

Esses tipos de CBNs no se comportam to bem quando se necessita de

algumas caracteristicas quimicas e térmicas. Por outro lado, ferramentas cera-

‘micas ndo possuem tamanha tenacidade e dureza, mas tem resisténcias quimica

—_— a

«¢ térmica excelentes. Os CBNs proprios para acabamento sio aqueles onde

tama fase cerdmica é adicionada (40 a 65% de CBN e o restante fase cerdmica),

ddetal maneira que as ferramentas resultantes possuem menor tenacidade e du-

reza, mas melhor estabilidade quimica e térmica que os CBNs para desbaste,

‘combinando as propriedades das duas fases presentes (CBN e cerémica).

Em operagées de acabamento os cavacos produzidos sto pequenos, de-

vido aos pequenos avangos € profundidades de usinagem. A pequena massa

de cavaco gerada nao é suficiente para levar embora todo 0 calor gerado pelo

corte e, por isso, a ferramenta atinge altas temperaturas, © que faz com que

propriedades como estabilidade térmica e quimica (para impedira difuséo que

6 incentivada pela alta temperatura) sejam imprescindiveis.

‘Embora menores, a tenacidade e dureza dos CBNs com fase cerémica

adicionada ainda so suficientes para manter a integridade da aresta de corte,

tomando possivel a obtencio de tolerdncias apertadas e bom acabamento super

ficial a longo da vida da ferramenta,tomnando este tipo de ferramenta adequada

para tomeamento de superficieslisas em acabamento de ago endurecido,

‘As ferramentas de CBN sto empregadas na usinagem de agos duros

(de 45 a 65 Hre - em agos moles, que formam cavacos longos, o CBN n#o se

comporta bem devido a excessiva craterizaglo), mesmo em condigdes difieis

(corte interrompido, por exemplo),agos-ferramenta, agos rapido ign ferrosas

resistentes a altas temperaturas a base de niquel e cobalto, metais duros ¢ reves

timentos duros com altas porcentagens de carboneto de tungsténio ou Cr-Ni,

aplicadas por soldagem de deposigdo ou jato de material liqueeito por chama,

[Em geral, o CBN é utilizado quando o diamante policristaino nfo pode

ser usado e o metal duro no possui dureza suficiente para realizar a tarefa, ou

{quando a possti, a velocidade de corte deve ser muito menor do que a ser usada

‘com CBN. O CBN compete entiio com o processo de retficago (substituiga0

da retificago por torneamento, por exemplo) e, nos processos de fresamento,

tormeamento e mandrilamento, com as ferramentas de material ceramic.

(0 inserto de CBN 6 mais caro que o de material ceramico, mas devido

a maior vida, o custo do ferramental muitas vezes & compensado nao somente

pelo maior némero de pegas usinadas por aresta de corte, como também pela

onsequente diminuigdo do tempo em que a miquina permanece parada para

retirada da ferramenta gasta ¢ ajustagem da nova.

Alguns cuidados devem ser tomados quando se utiliza ferramentas de

CBN, dentre eles:

is de ferramenta

= Materiais faceis de serem cortados por outros materi

‘como agos no endurecidos, nao devem ser usinados com CBN;

120 sistema méquina-ferramenta-dispositivo de fixago-pega deve ser 0

mais rigido possivel;

= A geometria da ferramenta deve ser negativa (normalmente g = 5°

para garantir a resisténcia aos choques, com Angulo de folga c= 5-9" ¢

‘© maior possivel ngulo lateral de posigio (no minimo 15°) para mini-

mizar trincas na aresta

sm Aaresta de corte deve ser chanfrada (chanfro de 0.1 mm x 20a 45") 0

que direciona os esforgos de corte para o centro da ferramenta c, assim,

diminui a possiblidade de quebra da aresta;

= Fluido de corte nfo deve ser utilizado ~ quando se tomeia ago endure-

cido, 6 desejavel que nao se tenha fluido de corte para que a temperatura

dda pega na regio de corte aumente durante o processo, fazendo com que

sua resisténcia caia e o corte seja facilitado. Como a ferramenta é muito

resistente a altas temperaturas, ela ndo sente esse aumento de temperatura &

a diminuigdo da resisténcia da peca propicia aumento da vida da ferramenta,

Referéncias

[Abrio, A. M.& Aspinwall, . K., “A Utilizagdo de Ferramentas Cerimicas na Usinagem de

‘Metais”, Anais do IV Congresso de Engenharia Meciniea do Norte-Nordeste, Vol. 1. pp

243-248, 1996.

[Andrade, 8. H., “Aplicagdo de Revestimentos em Brochas de Ago Rapido”, Dissertago de

rmestrado, FEM/UNICAMP, 2009

Aspinwall, D. K. & Myat, G. “The Machining of Cast Aluminium Alloys", Aluminium

Industry, Vo. 4(3), pp: 13-19, May 1985,

Aspinwall, D. K., “Recent Developments in the Application of Polycrystalline Diamond

“Tooling”, Proceedings of the 1st International Material Removal Conference, pp. 1-9,

1983 (paper MR83-201)

Aspinwall, DK., Radfod, M. & Wise, M. L, H. “Machining of Hardened AISI H13 Hot Work

‘Die Stcel Using Advanced Tool Materials”, IMechE, pp. 221-225, 1991

Balzers, “Selegio de Coberturas para Usinagem’, Fotheto Inforamtivo, Sao Paulo, 1998.

Buschmokle, N.,“Hard Turning with Ceramics”, Proceedings ofthe Ist International Machining

‘and Grinding Conference, pp. 981-987, 1995, (paper MR9S-216).

Vous aimerez peut-être aussi

- Aula02 Pelmaq 2018 PDFDocument114 pagesAula02 Pelmaq 2018 PDFIsac MirandaPas encore d'évaluation

- Aula01 Pelmaq 2018Document110 pagesAula01 Pelmaq 2018Isac MirandaPas encore d'évaluation

- Catálogo Geral NSK PDFDocument557 pagesCatálogo Geral NSK PDFArthur Maluf100% (2)

- 05 - Mec GTDDocument25 pages05 - Mec GTDIsac MirandaPas encore d'évaluation

- Principios de Mecatronica.2005. RosárioDocument352 pagesPrincipios de Mecatronica.2005. RosárioQuézia OliveiraPas encore d'évaluation

- Aula 5 - Programação - Torneamento IIDocument16 pagesAula 5 - Programação - Torneamento IIIsac MirandaPas encore d'évaluation

- Aula 7 - Programação - Fresamento IIDocument17 pagesAula 7 - Programação - Fresamento IIDanilo HenriquePas encore d'évaluation

- Aula 6 - Programação - Fresamento IDocument23 pagesAula 6 - Programação - Fresamento IIsac MirandaPas encore d'évaluation

- Aula 7 - Programação - Fresamento IIDocument17 pagesAula 7 - Programação - Fresamento IIDanilo HenriquePas encore d'évaluation

- 02 - Mec Elo Diodo PDFDocument69 pages02 - Mec Elo Diodo PDFIsac MirandaPas encore d'évaluation

- Aula 7 - Programação - Fresamento IIDocument17 pagesAula 7 - Programação - Fresamento IIDanilo HenriquePas encore d'évaluation

- TF3 Parte5Document5 pagesTF3 Parte5Adriano FaustinoPas encore d'évaluation

- Experimento 01Document7 pagesExperimento 01Isac MirandaPas encore d'évaluation

- 07 - Mec FP PDFDocument30 pages07 - Mec FP PDFIsac MirandaPas encore d'évaluation

- Pcasd - Uploads - Mucao - Lista de Exercícios - Marcelove Qui IV - Lista 4Document1 pagePcasd - Uploads - Mucao - Lista de Exercícios - Marcelove Qui IV - Lista 4Isac MirandaPas encore d'évaluation

- Experimento 01Document7 pagesExperimento 01Isac MirandaPas encore d'évaluation

- 16 Exp 2 MECDocument7 pages16 Exp 2 MECIsac MirandaPas encore d'évaluation

- Pcasd - Uploads - Mucao - Lista de Exercícios - Marcelove Qui IV - Lista 4Document1 pagePcasd - Uploads - Mucao - Lista de Exercícios - Marcelove Qui IV - Lista 4Isac MirandaPas encore d'évaluation

- Pcasd - Uploads - Rogerio - Listas de Exercícios - Lista 07 - Termoquímica - Energia de LigaçãoDocument6 pagesPcasd - Uploads - Rogerio - Listas de Exercícios - Lista 07 - Termoquímica - Energia de LigaçãoIsac MirandaPas encore d'évaluation

- Forças em sistemas de blocos e corposDocument33 pagesForças em sistemas de blocos e corposMateus Gomes100% (1)

- Lista 7 - Potência ElétricaDocument11 pagesLista 7 - Potência ElétricaIsac MirandaPas encore d'évaluation

- Pcasd - Uploads - Mucao - Lista de Exercícios - Marcelove Qui IV - Lista ExtraDocument1 pagePcasd - Uploads - Mucao - Lista de Exercícios - Marcelove Qui IV - Lista ExtraIsac MirandaPas encore d'évaluation

- Pcasd - Uploads - Mucao - Lista de Exercícios - Marcelove Qui IV - Lista 3Document1 pagePcasd - Uploads - Mucao - Lista de Exercícios - Marcelove Qui IV - Lista 3Isac MirandaPas encore d'évaluation

- Nomeação de compostos orgânicosDocument11 pagesNomeação de compostos orgânicosIsac MirandaPas encore d'évaluation

- Pcasd - Uploads - Mucao - Gabarito Das Listas - Marcelove Qui IV - Lista 3 - GabaritoDocument1 pagePcasd - Uploads - Mucao - Gabarito Das Listas - Marcelove Qui IV - Lista 3 - GabaritoIsac MirandaPas encore d'évaluation

- Pcasd - Uploads - Mucao - Lista de Exercícios - Marcelove Qui IV - Lista 2Document2 pagesPcasd - Uploads - Mucao - Lista de Exercícios - Marcelove Qui IV - Lista 2Isac MirandaPas encore d'évaluation