Académique Documents

Professionnel Documents

Culture Documents

Mejoras en Las Lineas de Produccion PDF

Transféré par

Almacén ImepexTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Mejoras en Las Lineas de Produccion PDF

Transféré par

Almacén ImepexDroits d'auteur :

Formats disponibles

Culcyt/ /Ingeniería Industrial

Mejora de productividad de una línea de producción a través

de la implementación de un programa especializado a la

captura del métrico de eficiencia general de los equipos “OEE”

Jazziel Camacho1, Noé Alba Baena1, Andrés Hernández 1, Javier Molina1,

Mario Francisco Ramírez Barrera1, David Zúñiga de León1

1

Universidad Autónoma de Ciudad Juárez.

Resumen

El presente proyecto se implementó en una línea de producción de una empresa maquiladora

especializada en la fabricación de productos médicos de Ciudad Juárez, Chihuahua. Este

proyecto consistió en la implementación de un sistema especializado en el métrico de la

Eficiencia General de los Equipos, en el cual se muestra de una manera más clara la

identificación de oportunidades de mejora en la línea de producción en el reporte de producción

diaria, estas oportunidades se identificaron en los 3 factores con los cuales se calcula el OEE.

Una vez identificadas estas oportunidades de mejora, se generó un programa de mejora continua

dirigido al equipo de producción, con la intención de reducir el tiempo muerto debido a equipo,

con el cual se aumentó la productividad de esta línea de producción. Este programa de mejora

continua se lleva a cabo a través de una lista de acciones, las cuales se revisan en la junta de

producción diaria. Para la validación de este proyecto, se realizó un estudio de producción antes y

después de la implementación de este sistema, para posteriormente hacer una prueba 2-t y

validarlo estadísticamente.

Palabras clave: Obras hidráulicas, inundaciones, planeación urbana, drenaje urbano, riesgo de

inundación.

Introducción

El presente proyecto está orientado a la sistema, estas oportunidades serán

creación, desarrollo e implementación de un visualizadas en los tres factores que del

sistema especializado en la captura del Eficiencia General de los Equipos OEE, los

métrico de Eficiencia General de los cuales son Disponibilidad, Desempeño y

Equipos OEE en una planta maquiladora. Calidad. Con la implementación de la base

Este trabajo está dirigido hacia la industria de datos del OEE, se pretende mejorar la

maquiladora especializada en la fabricación productividad de la línea de producción. Por

de productos médicos en Ciudad Juárez, lo cual se plantean las siguientes Hipótesis.

Chihuahua, México. En la cual pretende

H0= No Existe Mejora Significativa en la Productividad

mejorar su productividad a través de la | Ho: μ1= μ2

identificación de oportunidades de sus H1= Existe Mejora Significativa en la Productividad

procesos, las cuales se verán reflejadas de | H1: μ1> μ2

una manera clara a través del uso de este

CULCyT//Enero-Abril, 2015 146 Año 12, No 55, Especial No 1

Metodología

La metodología para la realización de este proyecto se muestra en el diagrama de flujo de la

Figura 1

Inicio

Fin

Definición de factores de

ineficiencia de productividad Si

No Mejora en métricos

Medición de factores de de productividad

ineficiencia de productividad

Definición de tamaño de Fin

muestra para los factores de Asignación de acciones de mejora

ineficiencia de productividad continua a factores de

productividad Si

Métricos

Fuera de No cumplen con lo

Fin

control especificado

No

Si

Identificación de mayores

contribuidores de ineficiencia de Medición de métricos de

productividad desempeño

Definición del Objetivo Creación de un sistema

especializado en el métrico de OEE

Si

Planteamiento de la Hipótesis:

H0= Estado Actual

Definición de

H1= Estado Deseado No capacidad de

línea

No Medición de

Estándares de Balanceo de Definición de

Si tiempos de ciclo tiempo estándar

producción línea

definidos

Si

Figura 1. Diagrama de flujo

CULCyT//Enero-Abril, 2015 147 Año 12, No 55, Especial No 1

Resultados

Para la implementación de este proyecto, se disponible de producción. Se tomaron los

determinaron las metas de eficiencia en la tiempos de ciclo de las estaciones de trabajo

línea de producción, la determinación de para identificar el cuello de botella de la

estas metas se estableció mediante el línea de producción, estos tiempos se

balanceo de línea, determinación de trabajo muestran en la Figura 2.

estándar, capacidad de línea y tiempo

Figura 2. Balanceo de línea

Como se puede observar en la Figura lo que se tomó este valor como cuello de

2, la línea de producción cuenta con 26 botella para el proceso, por lo tanto, con

operaciones y 28 operadores, donde el estos datos podemos determinar nuestro

tiempo de ciclo más alto en toda la trabajo estándar en la línea de producción, el

distribución es de es de 29.8 segundos, por cual se calcula mediante la ecuación 1:

𝐶𝑢𝑒𝑙𝑙𝑜 𝑑𝑒 𝑏𝑜𝑡𝑒𝑙𝑙𝑎 29.8 𝑠

𝑇𝑟𝑎𝑏𝑎𝑗𝑜 𝑒𝑠𝑡𝑎𝑛𝑑𝑎𝑟 = = = 0.49 (1)

60 𝑠𝑒𝑔𝑢𝑛𝑑𝑜𝑠 60 𝑠

Por lo tanto, el tiempo estándar para total de la línea, el cual se calcula mediante

esta línea de producción nos arroja un la división del tiempo disponible total entre

resultado de 0.49. Una vez obtenido el el trabajo estándar, esta división se describe

trabajo estándar, se determinó la capacidad en la ecuación 2.

𝑇𝑟𝑎𝑏𝑎𝑗𝑜 𝑒𝑠𝑡𝑎𝑛𝑑𝑎𝑟

𝐶𝑎𝑝𝑎𝑐𝑖𝑑𝑎𝑑 = 𝑇𝑖𝑒𝑚𝑝𝑜 𝑑𝑖𝑠𝑝𝑜𝑛𝑖𝑏𝑙𝑒 (2)

CULCyT//Enero-Abril, 2015 148 Año 12, No 55, Especial No 1

En la empresa donde se implementó diaria, es decir, al día se toman 15 minutos

este proyecto, el tiempo disponible de es de de desayuno y 40 de comida. Por lo tanto,

9 horas y media, equivalente a 570 minutos para determinar el total de tiempo disponible

disponibles, sin embargo, este tiempo no real, esto se ve reflejado en la ecuación 3.

considera los tiempos de no producción

𝑇𝑖𝑒𝑚𝑝𝑜 𝑑𝑖𝑠𝑝𝑜𝑛𝑖𝑏𝑙𝑒 𝑟𝑒𝑎𝑙 = 𝑇𝑜𝑡𝑎𝑙 𝑑𝑒 𝑡𝑖𝑒𝑚𝑝𝑜 𝑑𝑖𝑠𝑝𝑜𝑛𝑖𝑏𝑙𝑒 − 𝑇𝑖𝑒𝑚𝑝𝑜 𝑚𝑢𝑒𝑟𝑡𝑜 𝑝𝑙𝑎𝑛𝑒𝑎𝑑𝑜 (3)

Por lo tanto, usando la ecuación 3 obtiene el resultado mostrado en la ecuación

para determinar el tiempo disponible real, se 4.

𝑇𝑖𝑒𝑚𝑝𝑜 𝑑𝑖𝑠𝑝𝑜𝑛𝑖𝑏𝑙𝑒 𝑟𝑒𝑎𝑙 = 570 − 65 𝑚𝑖𝑛 = 505 𝑚𝑖𝑛 (4)

Una vez obtenido el tiempo producción aplicando la fórmula (4). La

disponible real de la línea, se da paso a capacidad de la línea de producción se

determinar la capacidad de la línea de muestra en la ecuación 5.

505 𝑚𝑖𝑛

𝐶𝑎𝑝𝑎𝑐𝑖𝑑𝑎𝑑 = 0.49 𝑚𝑖𝑛 = 1030 𝑝𝑖𝑒𝑧𝑎𝑠 (5)

Una vez que se define la capacidad factor del OEE. Para el cálculo de este

de la línea, el trabajo estándar y el tiempo factor, el sistema automáticamente emplea

disponible real, se dio paso a la creación del las ecuaciones 6, 7 y 8 para los factores de

sistema especializado en la captura de la Desempeño, Calidad y Disponibilidad

Eficiencia General del Equipo. Para la respectivamente, dichas fórmulas se

creación de este sistema, se crea un presentan a continuación.

programa en ACCESS, donde se calcula el

(𝑇𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝑐𝑖𝑐𝑙𝑜)(𝑆𝑎𝑙𝑖𝑑𝑎 𝑎𝑐𝑡𝑢𝑎𝑙)

𝐷𝑒𝑠𝑒𝑚𝑝𝑒ñ𝑜 = 𝑋 100 (6)

(𝑇𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝑜𝑝𝑒𝑟𝑎𝑐𝑖ó𝑛)

(𝑇𝑜𝑡𝑎𝑙 𝑑𝑒 𝑝𝑟𝑜𝑑𝑢𝑐𝑐𝑖ó𝑛)(𝐷𝑒𝑓𝑒𝑐𝑡𝑜𝑠 𝑒𝑛𝑐𝑜𝑛𝑡𝑟𝑎𝑑𝑜𝑠)

𝐶𝑎𝑙𝑖𝑑𝑎𝑑 = 𝑋 100 (7)

(𝑇𝑜𝑡𝑎𝑙 𝑑𝑒 𝑝𝑟𝑜𝑑𝑢𝑐𝑐𝑖ó𝑛)

(𝑇𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝑜𝑝𝑒𝑟𝑎𝑐𝑖ó𝑛)

𝐷𝑖𝑠𝑝 = 𝑋 100 (8)

(𝑇𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝑐𝑎𝑟𝑔𝑎)

CULCyT//Enero-Abril, 2015 149 Año 12, No 55, Especial No 1

Una vez que el sistema emplea determinar el valor de la Eficiencia General

automáticamente las fórmulas 6, 7 y 8, de los Equipos OEE, mostrado en la

realiza el producto de estas tres para ecuación 9.

𝑂𝐸𝐸 = 𝐷𝑖𝑠𝑝𝑜𝑛𝑖𝑏𝑖𝑙𝑖𝑑𝑎𝑑 𝑋 𝐷𝑒𝑠𝑒𝑚𝑝𝑒ñ𝑜 𝑋 𝐶𝑎𝑙𝑖𝑑𝑎𝑑 (9)

Este sistema, se alimentan con En la pantalla principal de salida en

variables de entrada el tiempo muerto con la base de datos, se selecciona la línea en la

sus respectivas causas de cada turno, el total cual se quiere saber cuál es el factor de

de piezas producidas y el total de piezas OEE, el tiempo en el cual se desea correr el

rechazadas por lote. Las variables de entrada reporte y posteriormente se selecciona la

se capturan en la pantalla de la Figura 3, la opción de reporte de supervisor para ver el

pantalla de ingreso de datos de tiempo métrico de OEE. Los resultados se muestran

muerto se muestra en la Figura 4. Una vez en la Figura 6.

alimentada la base de datos con las variables

de entrada, la base de datos nos arroja la

pantalla mostrada en la Figura 5.

Figura 3. Pantalla de ingreso de datos de Desempeño y Calidad

Figura 4. Pantalla de ingreso de datos de Desempeño y Calidad

CULCyT//Enero-Abril, 2015 150 Año 12, No 55, Especial No 1

Figura 5. Pantalla principal de base de datos

Figura 6. Reporte de Eficiencia General de los Equipos

En la figura 6 se reporta un factor de verificación de estas oportunidades del

Eficiencia de 67%, sin embargo, se obtiene proceso, se selecciona la opción de “Tiempo

un valor de 72% en el factor de Muerto Equipo” de la figura 5 para que el

disponibilidad, lo cual indica que se cuenta sistema entregue un desglose del tiempo

con una oportunidad de mejora en las muerto debido a equipo. Los resultados se

máquinas de producción. Para la muestran en la figura 7.

CULCyT//Enero-Abril, 2015 151 Año 12, No 55, Especial No 1

Figura 7. Tiempo Muerto Debido a Fallas de Equipo

En el Pareto de la Figura 7, se continua al equipo así como también se le

observa cuantos minutos de tiempo muerto dará seguimiento a dichas acciones en la

hubo en el reporte de producción, así como parte de Ingreso de Acciones de la pantalla

las máquinas que presentaron la falla, por lo de la Figura 5, este reporte se muestra en la

que se le asignarán acciones de mejora Figura 8.

Figura 8. Lista de Acciones de Mejora

La lista de acciones de mejora Eficiencia General de los Equipos y el

continua se implementó permanentemente programa de mejora continua. Con estos

en la línea de producción para reducir el datos, se hizo una prueba 2-t comparando

tiempo muerto y por consiguiente el los datos de antes de implementar el sistema

aumento de productividad. de mejora y del después de la

implementación del mismo sistema, esto con

Para la validación de este proyecto, la intención de mostrar que existe mejora

se tomaron datos de producción después de estadística en la producción, la prueba 2-t se

la implementación de la base de datos de la muestran a continuación:

CULCyT//Enero-Abril, 2015 152 Año 12, No 55, Especial No 1

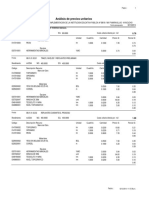

Prueba Dos-T y CI: Prod Inicial, Prod Final

Dos-Muestras T para Prod Inicial vs Prod Final

N Media DesEst Media

Prod Inicial 96 469 110 11

Prod Final 48 524 161 23

Diferencia = mu (Prod Inicial) - mu (Prod Final)

Estimación para diferencia: -55.1

95% Límite superior para diferencia: -12.0

Prueba-T de diferencia = 0 (vs <): Valor-T = -2.13 Valor-P = 0.018 DF = 69

Con los resultados obtenidos de la existe mejora significativa en la producción

tabla 2 obtenemos un valor de P<0.05, por diaria con después de la implementación de

lo que tenemos un nivel de confianza del la base de datos y del programa de mejora

95% para rechazar la Hipótesis Nula, por lo continua.

tanto se comprueba estadísticamente que

Conclusiones

Después de la elaboración de este proyecto ineficiencia de producción, el cual se

de mejora de eficiencia en la línea de comentaba en junta tras junta, sin embargo,

producción donde el proyecto se no se realizaba un análisis a fondo con datos

implementó, aprendí a utilizar el método de para demostrar estadística y gráficamente la

ingeniería para la solución de problemas. justificación de este problema, además de

Este método me dejo de enseñanza el cómo que no se tenía un sistema que nos mostrara

atacar los problemas mediante la aplicación cual era el estado actual de la producción de

de una metodología, mediante la elaboración esta línea.

de una estructura de trabajo, además de que

aprendí a cómo organizar las ideas de inicio Por otra parte, mediante la aplicación

a fin para la solución del mismo problema. del método de ingeniería, también aprendí a

utilizar diferentes herramientas de diversos

Además, mediante la utilización del métodos para llegar a la solución de un

método de ingeniería, comprendí como es problema, desde un simple análisis de toma

que se identifican los problemas a través de de tiempos, hasta el cálculo para la

datos estadísticos, es decir, en el presente definición del trabajo estándar de un proceso

proyecto, la mayor parte del equipo de de producción.

trabajo estaba al tanto de que la línea de

producción tenía un problema de

CULCyT//Enero-Abril, 2015 153 Año 12, No 55, Especial No 1

Para concluir, después de haber problemas, esto debido a que el método de

realizado este proyecto, seré capaz de liderar ingeniería puede ser usado en cualquier

proyectos en cualquier empresa maquiladora empresa maquiladora, no solo en el área de

donde me encuentre laborando, mediante la producción, si no en cualquier área en el

implementación de una metodología de cual se identifique un problema y no se

trabajo estructurada para la solución de tenga identificada la solución del mismo.

References

Jonsson, P. and Lesshammar, M., Evaluation Zammori F., Braglia M. and Frosolini M.,

and improvement of manufacturing performance Stochastic overall equipment effectiveness,

measurement systems—the role of OEE. Int. J. Oper. Universita` di Pisa Via Bonanno Pisano 25/B, 56126

Prod. Manage., 1999, 19, 55–78. Pisa, Italy, Taylor Francis

Fleischer, J., Weismann, U., and Panagiotis H. Tsarouhas, Evaluation of

Niggeschmidt, S., 2006. Calculation and optimization overall equipment effectiveness in the beverage

model for costs and effects of availability relevant industry: a case study, Katerini, Hellas, Greece,

service elements. Proceedings of LCE, 675–680. Taylor Francis

Levitt, J., 1996. Managing factory Abdul Samat H., Kamaruddin S & Abdul

maintenance. New York, NY: Industrial Press. Azid I., Integration of overall equipment

effectiveness (OEE) and reliability method for

Muchiri P. and pintelon L., Performance measuring machine effectiveness, Universiti Sains

measurement using overall equipment effectiveness Malaysia, Engineering Campus, Malaysia, South

(OEE): literature review and practical application African Journal of Industrial Engineering.

discussion, Heverlee, Belgium, Taylor Francis

CULCyT//Enero-Abril, 2015 154 Año 12, No 55, Especial No 1

Vous aimerez peut-être aussi

- Construccion II Clase IIDocument77 pagesConstruccion II Clase IIPAOLOPas encore d'évaluation

- Caso Práctico Unidad 1 Gestión de CalidadDocument5 pagesCaso Práctico Unidad 1 Gestión de CalidadDiego Julian Rolon LizcanoPas encore d'évaluation

- Introduccion A La Productividad IndustrialDocument32 pagesIntroduccion A La Productividad IndustrialANTONIOPas encore d'évaluation

- Trabajo de Investigacion - Collantes Abanto Marco N°7Document38 pagesTrabajo de Investigacion - Collantes Abanto Marco N°7Collantes Marco AntoniPas encore d'évaluation

- Rosca WhitworthDocument5 pagesRosca WhitworthevahPas encore d'évaluation

- Catalogo para Diseño Tubería-De-Gran-DiámetroDocument2 pagesCatalogo para Diseño Tubería-De-Gran-DiámetroFernando Andrés ParraPas encore d'évaluation

- Funciones Del AlmacenDocument10 pagesFunciones Del Almacencarlos rodriguezPas encore d'évaluation

- DESCRIPCION DE FUNCIONES ReneDocument4 pagesDESCRIPCION DE FUNCIONES ReneHenry Quispe MamaniPas encore d'évaluation

- Albañileria EstructuralDocument24 pagesAlbañileria EstructuralJulio JhonsonPas encore d'évaluation

- CATALOGOSDocument178 pagesCATALOGOSAnayeli OrtizPas encore d'évaluation

- Trabajo 02 Informe Mesia-Chavez-BurneoDocument44 pagesTrabajo 02 Informe Mesia-Chavez-BurneoArq Yahaira Chavez NajarroPas encore d'évaluation

- Diseño de ColumnasDocument22 pagesDiseño de ColumnasjordyPas encore d'évaluation

- Memoria de Cálculo EstructuralDocument19 pagesMemoria de Cálculo EstructuralJhon AlexanderPas encore d'évaluation

- Tesis Diseño de Viviendas Sismo Resisitente en Laderas Del Rio Rimac y El Cerro Del AgustinoDocument119 pagesTesis Diseño de Viviendas Sismo Resisitente en Laderas Del Rio Rimac y El Cerro Del AgustinoEladio Chavez FernandezPas encore d'évaluation

- Cartilla Soluciones Argos AcabadosDocument24 pagesCartilla Soluciones Argos AcabadosajrangelnPas encore d'évaluation

- Punto 1.2. SardinelDocument22 pagesPunto 1.2. SardinelGabriel CarmonaPas encore d'évaluation

- NMX C 155 Onncce 2004pdf - CompressDocument24 pagesNMX C 155 Onncce 2004pdf - CompressBalcPas encore d'évaluation

- Catalago Allen Bradley PDFDocument117 pagesCatalago Allen Bradley PDFluisfilipeminenervaPas encore d'évaluation

- Proyecto Basico y Ejecucion de Piscina Cubiera MunicipalDocument391 pagesProyecto Basico y Ejecucion de Piscina Cubiera MunicipalHeather AdamsPas encore d'évaluation

- PLANILLA-DE-METRADOS - EstructuraDocument3 pagesPLANILLA-DE-METRADOS - Estructurajhordan laricoPas encore d'évaluation

- 8-Cu Maravillas VigilanciaDocument42 pages8-Cu Maravillas VigilanciaGiovanniPas encore d'évaluation

- Practica para T1Document4 pagesPractica para T1Raluj SheyPas encore d'évaluation

- APU Riostra 0.23 X 0. 10Document3 pagesAPU Riostra 0.23 X 0. 10rbrionesmurPas encore d'évaluation

- 70 Pon EspDocument13 pages70 Pon EspAlejandro TorresPas encore d'évaluation

- Tema 1 Cubiertas Finales (Modo de Compatibilidad)Document34 pagesTema 1 Cubiertas Finales (Modo de Compatibilidad)Kari EsquivelPas encore d'évaluation

- Memorial de Resposabilidad Presupuestos y Apus Velez EsDocument10 pagesMemorial de Resposabilidad Presupuestos y Apus Velez Essergio vasquezPas encore d'évaluation

- APLICACIÓN DE LA TÉCNICA SMED PARA MEJORAR LA PRODUCTIVIDAD - CorecciónDocument209 pagesAPLICACIÓN DE LA TÉCNICA SMED PARA MEJORAR LA PRODUCTIVIDAD - CorecciónJuan SelecciónPas encore d'évaluation

- Cotizacion 08 OctDocument2 pagesCotizacion 08 OctFabrizzio Abad NietoPas encore d'évaluation

- Pip Ponton Carrozable CaspaDocument87 pagesPip Ponton Carrozable CaspajustoPas encore d'évaluation

- Informe de Consultas Tecnicas 1Document9 pagesInforme de Consultas Tecnicas 1Alonso Juarez Mayanga50% (2)