Académique Documents

Professionnel Documents

Culture Documents

3.apostila Completa-Administração Da Produção-I 2012

Transféré par

Fabio ApolinarioTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

3.apostila Completa-Administração Da Produção-I 2012

Transféré par

Fabio ApolinarioDroits d'auteur :

Formats disponibles

Administração da Produção-I

Aluno:______________________________

Curso: Administração de Empresas

Disciplina: Administração da Produção-I

Prof: Paulo César Galetto

São Paulo – SP

Atualizado em Fevereiro de 2012.

Calendário e Cronograma de Aulas – 1ª Sem 2012

Administração da Produção – I

___________Sem

Período: Noturno

Datas Assunto Observações

Apresentação do conteúdo, alunos e professores, critérios de

avaliação, bibliografia, introdução ao assunto. Conceitos. Aulas

06.02.12

Evolução histórica da Adm. Da Produção; expositivas,

Objetivo da Administração da Produção. apresentação

Sistemas de produção conceitos; dos assuntos

13.02.12 Tipos de sistemas; separados

Classificação cruzada de Schroeder por

20.02.12 Recesso carnaval capítulos,

27.03.12 Planejamento da capacidade Produtiva - conceitos vídeos etc.

05.03.12 Exercícios exercícios

Produtividade – definição individuais e

12.03.12

Fatores que influenciam no aumento ou diminuição em grupo.

19.03.12 Exercícios

26.03.12 Planejamento agregado

02.04.12 Exercícios

09.04.12 Revisão do conteúdo/ Simulado para prova

16.04.12 2ª Avaliação bimestral

23.04.12 Entrega de notas As avaliações

30.04.12 Recesso feriado são de

07.05.12 Tempos cronometrados questões

14.05.12 Administração de Projetos dissertativas

21.05.12 Plano Mestre de Produção e PCP sobre os

28.05.12 Exercícios – simulado prova assuntos

04.06.12 PID ministrados

11.06.12 2ª Avaliação bimestral ao longo do

18.06.12 Entrega de notas semestre

25.06.12 Exame

Data____/____/____

Anotações

Ementa:

Conceito e estrutura da administração de produção;

Sistemas de produção;

Planejamento e controle da produção;

Desenvolvimento de novos produtos;

Técnicas modernas de administração de produção;

Manutenção industrial,;

Balanceamento da produção;

Controle da produção;

Qualidade e produtividade - Modelos de qualidade. Competitividade. Temas emergentes.

Objetivos Gerais:

Ao termino da disciplina os alunos deverão ser capazes de:

Compreender sobre os fundamentos da Administração da Produção;

Sejam capazes de refletir e analisar sobre os aspectos que caracterizam a

disciplina de Gestão de Operações - I;

Apresentar o caminho lógico das técnicas de Gestão de Operações e fornecer o

contexto estratégico em que os profissionais de produção trabalham;

Adquirir uma visão global sobre a cadeia produtiva nas empresas;

Analisar o papel da disciplina de Gestão de operações-I no mundo

contemporâneo.

Objetivos Específicos:

Proporcionar conhecimento dos conceitos básicos de Produção, o Modelo Geral

de Administração da Produção e suas relações com Planejamento e Controle;

Familiarizar o acadêmico com os tipos de Sistemas de Produção e seus objetivos;

Oferecer meios para que os alunos possam obter os melhores resultados na

administração de uma empresa, através do conhecimento dos principais conceitos

e modernas técnicas utilizadas na administração da produção, integrando materiais,

máquinas e os métodos produtivos

Auxiliá-lo no processo de auto-instrução e auto-desenvolvimento.

Metodologia:

Exposição dialogada;

Discussão de temas e estudo dirigido;

Atividades práticas;

Atividades extra-classe.

Critérios de avaliação da disciplina:

a) Participação de todas as atividades individuais e em grupo, realizado em sala

ou extra-classe (25%)

b) Pontualidade, comprometimento e envolvimento com as tarefas executadas; (25%)

c) Entrega do trabalho individual, tema definido pelo professor.

d) Provas dissertativas individuais bimestrais. (50%)

Para aprovação sem exame:

Notas de trabalhos (a) + participações em classe (b) + extra-classe (c) = 5,0

Nota da avaliação bimestral (d) 5,0

Total 10,0

Nota 1º Bimestre + Nota 2º Bimestre

2 A média deve ser > ou = a 7,0

2 Prof. Paulo César

Know How – T&D – www.knowhow-group.com.br

Data____/____/____

Mini Currículo – Prof. Paulo César Galetto Anotações

Possui ampla experiência em implantação de programas de qualidade e 5S,

desde 1998, participa, treina e orienta as pessoas e empresas sobre projetos de

qualidade, possuí diversos cursos nesta área como auditor.

Graduado em Administração de Empresas – URI Universidade Regional

Integrada, Sto Ângelo, RS.

Psicanalista - Terapeuta Clínico. AEPSP – (concluinte);

Psicopedagogo- INPG. SP.

Pós-Graduado em Assessoria Gerencial com Especialidade em Gestão de

Pessoas e Gestão da Qualidade; - UTP – Universidade Tuiuti do Paraná; Ctba,

PR.

Pós Graduado em Didática e Prática do Ensino Superior; - Anhanguera. SP.

Pós graduando em Logística; - CEDAEN – Centro Acadêmico Empresarial – Ctba,

PR. Aguardando certificação.

Extensão em Metodologia de Ensino Superior; UTP – Universidade Tuiuti do

Paraná; Ctba, PR.

Extensão em Atualização Didática e Prática do Ensino Superior; FTS, SP.

Tenente R2 do Exército.

Idealizador e ex-sócio da SENDDOS – (Sistema de Ensino Profissionalizante),

Responsável pela Gestão de Desenvolvimento/ Coordenador Pedagógico

e Professor;

Autor de diversos cursos profissionalizantes, elaboração de apostilas e

material didático;

Professor de Ensino Superior:

Para graduação: TGA, Administração Mercadológica, Gestão de Pessoas,

Gestão de Segurança, Administração da Produção, Administração de

Materiais, Logística, Transportes Internacionais, Orçamento Empresarial e

Tópicos Avançados em Administração.

Para cursos de Pós Graduação e MBA: Disciplina de Gestão de

Qualidade, Gestão de Processos, Liderança, Responsabilidade Social,

Logística Ambiental e Normas I.S.O 14001.

Instrutor credenciado pelo SENAI para ministrar os seguintes programas de

integração da fábrica da GMB – General Motors do Brasil, Fábrica -SCS

Política de Qualidade da GM, Prioridades Culturais, Princípios e

Valores;

SWE – Simulation Work Envoirment - Simulação em Ambiente de

Trabalho;

GMS – Global System Manufacturing - Sistema Global de

Manufatura;

TPM – Total Productive Maintenance - Manutenção Produtiva

Total;

ISO 14.001 – Política de Meio Ambiente da GMB.

Consultor/ Instrutor credenciado da Visão e Ação Ltda.

Sócio diretor da Know How Group – T&D Pessoal e Empresarial

Consultoria em: Gestão de RH; Gestão Orçamentária, Financeira e

Custos, Gestão da Qualidade/ Gestão de Segurança/ Cursos e

Treinamentos In Company.

http://www.knowhow-group.com.br

Contato:

profpauloc@yahoo.com.br

paulocesar@knowhow-group.com.br

3 Prof. Paulo César

Know How – T&D – www.knowhow-group.com.br

Data____/____/____

Anotações

Capítulo–01 - Conceitos e Definições da Adm. Da Produção

Este capítulo tem por objetivo:

Apresentar a ementa e objetivos da disciplina;

Apresentação do professor e alunos; e da bibliográfica;

Apresentação dos critérios de avaliação;

Introdução ao assunto;

Conceitos e definições da administração da produção.

Ver Livro texto e demais bibliografia recomendada

MOREIRA, D. A. Administração da Produção e Operações. São Paulo: Pioneira, 2001. (livro texto)

Ver demais bibliografia recomendada

Conceitos e definições de Administração de Produção e

Operações

A Adm. da Produção e

Operações, diz respeito às atividades

orientadas para a produção de um bem

físico ou a prestação de um serviço.

A palavra produção, está mais

relacionado com as atividades

industriais e de manufatura, e a palavra operação está relacionado as

atividades de serviços.

A atividade industrial, em sua forma mais característica, implica na

fabricação de um produto físico, tangível.

Por sua vez, um serviço é prestado, a prestação de um serviço implica em

uma ação.

Definições:

“Administração da produção e operações é o campo de estudo dos

conceitos e técnicas aplicáveis à tomada de decisões na função de

produção (indústrias) ou operações (empresas prestadoras de serviços)”.

“Administração da produção e operações trata-se da maneira pela qual

as organizações produzem bens e serviços”. Nigel Slak.

“Administração da produção e operações refere-se à direção a ao

controle dos processos que transformam insumos em produtos e

serviços”.

4 Prof. Paulo César

Know How – T&D – www.knowhow-group.com.br

Data____/____/____

Anotações

Evolução da Administração da Produção e Operações – parte 01

Quando polia a pedra a fim de transformá-la em utensílio mais eficaz, o

homem pré-histórico estava executando uma atividade de produção.

Neste primeiro estágio, as ferramentas e utensílios eram utilizados

exclusivamente por quem os produzia. Não existia nem um tipo de comércio,

troca ou escambo.

Com o passar do tempo, muitas pessoas se revelaram com suas habilidades

na produção de certos bens e passaram a produzi-los para atender as

solicitações da comunidade.

Surgiram então os primeiros artesãos;

A primeira produção organizada;

Começou a ter prazo de entrega, classificando por prioridades;

Atendiam as encomendas;

Começaram a contratar ajudantes; que aprendiam novos ofícios e se tornavam

novos artesãos.

A produção artesanal começou entrar em decadência com a revolução

industrial;

Em meados de 1770 – invenção da máquina a vapor;

Artesãos começaram a ser agrupados e surgiram as pequenas fábricas;

Padronização de produtos;

Em 1790, Eli Whitney, introduziu na produção o projeto do produto, com

desenhos, processos, instalações, equipamentos etc.

Quando conduziu a produção de peças, introduziu o conceito de padronização

de componentes.

No fim do século XIX, surgiram nos EUA os trabalhos de Frederick W. Taylor –

Pai da Administração Científica;

Surge o conceito de produtividade; e até hoje é uma procura incessante entre

as empresas.

Começou a ser analisado a relação entre - entrada - e saída dos insumos;

Análises quantitativas dos insumos, um grande indicador usado para medir o

sucesso ou fracasso das empresas;

Em 1910, Henry Ford cria a linha de montagem em série;

Após isso, surge o conceito de produção e massa;

Ficou definida então a denominação engenharia industrial;

Com isso, foram introduzidos novos conceitos como:

Linha de montagem, posto de trabalho, estoques intermediários,

monotonia do trabalho, arranjo físico, balanceamento de linha,

produtos em processo, motivação, sindicatos, Manutenção

Preventiva, controles, fluxogramas e processos.

Por haver pouca variedade do produto, grandes quantidades e

produtos extremamente padronizados eram produzidos;

Até a década de 50, somente a indústria de transformação era a que mais

se destacava no cenário econômico mundial;

As chaminés eram símbolo de poder;

Todos os estudos estavam voltados para o chão de fábrica;

E todos esses aspectos da fabricação de bens tangíveis, eram

denominados – Administração da Produção.

O conceito de produção em massa e as técnicas produtivas dele decorrentes

predominaram nas fábricas até meados de 1960, quando surgiu o conceito de

produção enxuta;

A Produção enxuta, possuí os seguintes conceitos:

JIT; (Just In Time); Engenharia simultânea; Tecnologia de grupo;

Consórcio modular; Células de produção; Desdobramento da

função qualidade; Comakership; Sistemas flexíveis de manufatura;

Manufatura integrada por computador; Benchmarking; Produção

customizada.

5 Prof. Paulo César

Know How – T&D – www.knowhow-group.com.br

Data____/____/____

Anotações

Evolução da Administração da Produção e Operações – parte 02

Elementos fundamentais:

O estudo de Taylor e a melhoria das operações individuais

Tinha como objetivo principal aumentar a produtividade das

empresas.

Separou o planejamento deixando a cargo da gerência e a

execução apenas para os operários.

Eliminar as atividades que não agregam valor;

Novas formas de remuneração do trabalho, a partir do tempo

mínimo necessário para a execução das operações realizadas pelo

homem.

O estudo de Ford e a integração da produção através da linha de

montagem.

A segunda fase do paradigma da melhoria das operações

individuais é regida pelas práticas fordistas que transformaram o

trabalho de uma complexa rede de relação entre tarefas em fluxo

integrado, linear e direto.

Juntamente com o modelo fordista, o paradigma da melhoria das

operações individuais permaneceu hegemônico até meados de

1970.

Divisão e especialização extrema do trabalho.

A primeira linha de montagem para a fabricação do modelo T, o

giro da mão-de-obra subiu de 380% num ano.

Velocidade de produção

O notável aumento do controle industrial foi atingido, pelo aumento

da produtividade e redução dos custos proporcionais à elevação do

volume produzido.

Economia de escalas;

Inovações técnicas e organizacionais utilizadas no processo de

produção, como a redução do tempo de preparação das máquinas

capazes de realizar uma só tarefa por vez;

Benefícios advindos dos avanços das ciências mecânicas;

Habilidade manual a um alto grau de perfeição;

Concentração vertical, produzindo todos os componentes dentro da

própria empresa, desde a matéria-prima até o produto acabado.

Determinantes da mudança

Reações que partem dos trabalhadores e devem ser vistas dentro da

luta histórica contra a intensificação do trabalho e a degradação das

condições do trabalho, contra a falta de liberdade no ambiente de

trabalho, contra o trabalho repetitivo e monótono, contra a perda do

emprego, entre outras razões.

Pesquisas realizadas por equipes de psicólogos industriais,

administradores, sociólogos e outros profissionais;

Identificaram ainda que as relações interpessoais do trabalhador com o

seu grupo são também um grande fator de motivação.

O trabalho da equipe de Elton Mayo, realizado na Western Electric –

Hawthorne Chicago;

As pesquisas e teorias de Herzberg e McGregor, voltadas para a

integração dos indivíduos nas organizações; (teoria X e Y);

Ganham destaque dimensões competitivas como flexibilidade,

desempenho nas entregas, custo, qualidade, além da capacidade de

criar ou implementar inovações tecnológicas de modo sistemático, para

atender as exigências cada vez mias crescentes do mercado.

6 Prof. Paulo César

Know How – T&D – www.knowhow-group.com.br

Data____/____/____

Anotações

Conceitos como criação de valor, desintegração vertical, gestão do

conhecimento, tecnologia da informação, entre outros, tornam-se

patentes neste fim de século, sendo a participação e o envolvimento

dos recursos humanos fundamentais à implementação bem sucedida

de programas de mudanças.

Paradigma da melhoria dos fluxos de processos

Necessidade de reestruturação das unidades produtivas, tanto no

âmbito da produção, como da estrutura organizacional;

Ter flexibilidade e desempenho de entrega e inovatividade. Isto

significa que permanecerão em atividade, com vantagens competitivas

e econômicas, as empresas que utilizarem princípios e técnicas de

produção que dêem suporte para atingir os critérios referidos.

Fundamentos sob o comportamento competitivo no paradigma da

indústria japonesa e de seus métodos de produção;

Filosofia JUST-IN-TIME (JIT).

As Novas Exigências Organizacionais

Cada vez mais, as empresas brasileiras de manufatura têm buscado

incessantemente padrões mais elevados de produtividade,

flexibilidade, qualidade e confiabilidade, para eliminar a defasagem de

competitividade em relação à indústria internacional.

O grande desafio das empresas, na busca da competitividade, está

centrado na capacidade de desenvolvimento de novas tecnologias,

novos mercados e novos métodos de gerenciamento que permitam

elevar a flexibilidade das empresas, favorecendo o aumento da

produtividade.

Função Produção:

Refere-se ato de produzir, ou seja, Interpretada de maneira ampla, a

administração de operações está na base de todas as áreas funcionais,

porque os processos encontram-se em todas as atividades empresariais.

Conjunto de atividades que levam à transformação de um bem tangível em

um outro com maior utilidade.

Todas as atividades desenvolvidas em uma empresa, viam atender seus

objetivos de curto, médio e longo prazo esses objetivos se inter-relacionam

de forma complexa.

Transformar insumos em

produtos acabados, consomem

recursos e nem sempre

agregam valor ao produto final.

Esse é o objetivo da Adm da

Prod. E Operações. Gerir com

eficácia todas essas

atividades;

7 Prof. Paulo César

Know How – T&D – www.knowhow-group.com.br

Data____/____/____

Anotações

A fábrica do futuro (visão geral)

Vai além a automação

Devidamente organizada;

Ferramentas específicas desenvolvidas para tal atividade;

O trabalhador polivalente;

Alta produtividade;

Organização da produção;

Housekeeping;

Produção enxuta;

Indicadores de desempenho;

Qualidade;

Análise de falhas.

Layout;

Comunicação visual;

Postos de trabalho;

Compromisso com o meio ambiente;

Gestão do conhecimento.

Atividades envolvidas com a administração da

produção/operações

Definir os melhores métodos de trabalho;

Estabelecer a disposição das máquinas e equipamentos;

Organizar as funções e o aprovisionamento de matérias primas;

Programar as atividades dos recursos: máquinas, equipamentos,

pessoal, materiais;

Minimização dos custos de mão de obra, energia, materiais;

Garantir a qualidade exigida pelo cliente;

Registrar volume de produção e comparar com previsão;

Fazer os produtos/serviços chegarem até o cliente;

Localização da empresa;

Definir a dimensão da fábrica, loja, hospital, escola.

Diferenças marcantes entre produtos e serviços:

Por sua natureza do se oferece ao cliente e do seu consumo;

Por sua uniformidade dos insumos necessários;

Pelas possibilidades de mecanização.

Pelo grau de padronização daquilo que é oferecido, independente

do cliente.

Características Indústrias Empresas de serviços

Produto Físico Intangível

Estoques Comuns Impossível de estocar serviço

Padronização de insumos Comum Difícil, - é personalizado;

Influencia da MO Média/pequena Grande

Padronização dos produtos Comum Difícil

Exercícios realizados em sala de aula.

8 Prof. Paulo César

Know How – T&D – www.knowhow-group.com.br

Data____/____/____

Anotações

Capitulo–02 - Sistemas de produção

Este capítulo tem por objetivo:

Compreender os sistemas de produção;

Conhecer os tipos de sistema de produção.

Ver Livro texto:

MOREIRA, D. A. Administração da Produção e Operações. São Paulo: Pioneira, 2001. (livro

texto)

Ver demais bibliografias recomendadas.

Sistema de Produção

É o conjunto de atividades e operações inter-relacionadas envolvidas na

produção de bens ou serviços. É uma forma de entender a totalidade da

produção.

Insumos

São recursos a serem transformados diretamente em produtos como as

matérias primas, recursos que movem o sistema como MO, capital,

máquinas e equipamento, as instalações o conhecimento técnico etc.

O processo de criação ou conversão;

É a fase da mudança da MP.

Sistema de controle

É a designação genérica que se dá ao conjunto de atividades que visa

assegurar que programações sejam cumpridas, que padrões sejam

obedecidos, que recursos estejam sendo usados de forma eficaz e que a

qualidade desejada seja obtida.

9 Prof. Paulo César

Know How – T&D – www.knowhow-group.com.br

Data____/____/____

Anotações

Modelos de transformações

Qualquer operação produz bens ou serviços, e faz isso por processo de

transformação.

É o uso de recursos para mudar o estado ou condição de algo para

produzir OUTPUTS.

A produção envolve um conjunto de INPUTS usados para transformar algo

em bens ou serviços. Ver quadro a seguir:

QUALQUER SISTEMA DE

PRODUÇÃO ENVOLVE OS

PROCESSOS INPUT – PROCESSO

DE TRANSFORMAÇÃO E OUTPUT

Inputs

Para o processo de transformação, os inputs (entradas) são classificados em:

Recursos transformados: (materiais, informações)

Recursos de transformação: (instalações, equipamentos, ferramentas, pessoas)

Processo de transformação

Está diretamente relacionada com a natureza de seus recursos;

Processos de materiais – propriedades físicas (forma, composição,

característica);

Processos de informações – propriedades informativas (quantidade, forma

da informação, estoques, etc).

Processo

É qualquer atividade ou conjunto de atividades que parte de um ou mais

insumos, transforma-os e agregam valor, criando um ou mais

produtos/serviços.

Subprocessos

Os processos podem ser divididos em subprocessos.

Uma parte do processo pode ser separada de uma outra por diversas

razões;

Algumas partes podem ser padronizadas, exigindo processos mais

adequados e operações flexíveis e de volume reduzido.

Outpus – saída

É o propósito da produção e do processo de transformação em gerar bens

ou serviços.

Tipos de operações de produção

Há quatro medidas para distinguir diferentes operações:

o Volume de output;

o Variedade de output;

o Variação demanda do output;

o Grau de contato com o consumidor.

10 Prof. Paulo César

Know How – T&D – www.knowhow-group.com.br

Data____/____/____

Anotações

Exemplos:

Tipos de sistema de produção

Classificação tradicional

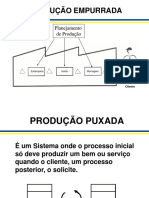

Devido ao FLUXO DO PRODUTO, faz-se necessário uma

classificação de técnicas de planejamento e gestão da produção.

Sistema de produção contínua;

Sistema de produção intermitente;

Sistema de produção em grandes projetos.

11 Prof. Paulo César

Know How – T&D – www.knowhow-group.com.br

Data____/____/____

Anotações

Sistema de produção contínua

Fluxo em linha

Apresentam uma seqüência linear;

Os produtos são bastante padronizados;

Fluem de um posto de trabalho a outro

numa seqüência prevista;

Todas as etapas são balanceadas;

Produção em massa: para linha de

produtos de montagem de produtos;

Produção contínua: indústrias de processo, como indústrias químicas,

papel, aço, etc.

Grandes volumes de produção devem ser mantidos para se recuperar o

custo dos equipamentos especializados ao longo do tempo.

Fatores que devem ser analisados antes de implantar um produção em

linha:

o Concorrência;

o Risco de obsolescência;

o Monotonia dos trabalhos para os empregados e;

o Os riscos de mudanças tecnológicas no processo. (custos).

Sistema de produção intermitente

A produção é feita em lotes.

Ao término da produção deste lote, outros produtos tomam lugar nas

máquinas. Caracteriza-se assim a produção intermitente.

Geralmente e utilizado quando o próprio cliente apresenta o projeto dos

produtos. A empresa neste caso, deve atender as especificações.

Neste tipo de sistema de produção, todos os insumos são dispostos em

centros de trabalhos, (arranjo físico, MO, etc,) são agrupados em conjunto

por processo.

O produto flui de forma irregular, de um centro de trabalho a outro.

Exige MO mais especializada.

Fatores que devem ser analisados neste tipo de sistema:

o O controle de estoque;

o Programação da produção;

o Qualidade;

o Capacidade limite;

o Estoque de material;

o Tempo de setup;

o MO;

12 Prof. Paulo César

Know How – T&D – www.knowhow-group.com.br

Data____/____/____

Anotações

Sistema de produção em grandes projetos

Diferencia-se dos anteriores, pois este projeto leva um longo tempo

na operação, pouca repetitividade, o alto custo e a dificuldade

gerencial no planejamento e controle.

Exemplos: produção de navios, aviões, etc.

Resumo:

13 Prof. Paulo César

Know How – T&D – www.knowhow-group.com.br

Data____/____/____

Anotações

Classificação cruzada de Schroeder

É orientada em duas dimensões:

Orientada para o estoque;

Serviço rápido;

Baixo custo de produção;

Alto custo de estoque;

Previsão de demanda;

Gerencia de estoques; (criado antes da demanda)

Planejamento da capacidade de produção;

Orientada para a encomenda;

Preço e prazo de entrega são discutidos antes da operação;

14 Prof. Paulo César

Know How – T&D – www.knowhow-group.com.br

Data____/____/____

Anotações

15 Prof. Paulo César

Know How – T&D – www.knowhow-group.com.br

Data____/____/____

Capítulo–03 – Planejamento da Capacidade Produtiva Anotações

Este capítulo tem por objetivo:

Definir capacidade;

Fatores que influenciam a capacidade;

Analisar a importância do ponto de equilíbrio para o setor de produção.

“Diga a você mesmo: Eu não sou um fracasso, apenas

falhei ao fazer determinada coisa. Há uma grande diferença”.

Barbara Sher

Planejamento da Capacidade Produtiva

Definição:

Capacidade é a quantidade máxima de trabalho que pode ser produzida

numa unidade produtiva.

Unidade produtiva:

Fábrica, loja, máquina, posto de trabalho, isto é qualquer sistema de

produção.

Instituição Medida da capacidade

Siderúrgica Tonelada

Refinaria Litros

Montadora de automóveis; Números de carros

Companhia de papel; Toneladas

Companhia de eletricidade. Megawatts

Fazenda Toneladas (grãos por exemplo)

Usando medidas por insumos

Companhia aérea Nº de assentos

Restaurante Nº refeições

Teatro Nº assentos

Hotel Nº quartos

Hospital Nº leitos

Escola Nº vagas

16 Prof. Paulo César

Know How – T&D – www.knowhow-group.com.br

Data____/____/____

Anotações

Capacidade instalada X capacidade utilizada

Relação entre capacidade instalada, capacidade utilizada e produção efetiva:

Fatores que influem na capacidade (aumentando ou diminuindo)

1. Fatores humanos

Quantidade de pessoas/Jornada de trabalho

Pessoal bem treinado, bem motivado e bem pago aumenta produtividade.

Nível de absenteísmo: mede as ausências dos trabalhadores no processo de

trabalho, seja por atrasos, faltas ou saídas antecipadas no trabalho, de maneira

justificada ou não.

17 Prof. Paulo César

Know How – T&D – www.knowhow-group.com.br

Data____/____/____

Onde: Anotações

Total de homens-hora = horas normais (sem o DSR) x número de funcionários x

dias úteis trabalhados.

Índice de rotatividade (Turn over): mede o giro de entradas e saídas de pessoal.

Custo de rotatividade de pessoal: rescisão de contrato de trabalho, recrutamento,

seleção, treinamento, adaptação, advogados, justiça do trabalho etc.

Total de atrasos em horas Total de faltas em horas

Índice de Absenteísmo 100

Total de Homens Hora

(Nº de Admissões Nº de Demissões) 2

Turnover Mensal 100

Média de Funcionári os

2. Composição dos produtos/serviços

3. Fatores externos

Exemplo: padrões de qualidade exigidos pelos clientes pode se constituir em uma

barreira para aumento da capacidade.

4. Fatores operacionais

Ver figura a seguir:

18 Prof. Paulo César

Know How – T&D – www.knowhow-group.com.br

Data____/____/____

Anotações

4.1 Gargalo de uma linha de produção

Qual a capacidade da linha acima?

5. Instalações

19 Prof. Paulo César

Know How – T&D – www.knowhow-group.com.br

Data____/____/____

Anotações

Em qualquer unidade produtiva, à medida que se aumenta o volume de

produção os custos unitários dos produtos vão diminuindo.

Isto ocorre até o momento em que a quantidade a ser produzida excede a

capacidade de atendimento instalada da unidade produtiva.

Depois deste ponto, entretanto, um volume adicional de produção resulta

em custos unitários sempre crescentes pois, passa a ser necessário

agregar-se mais recursos para aumentar a sua capacidade o que provoca

um aumento no congestionamento de materiais e trabalhadores, o que

contribui para elevar a ineficiência, a dificuldade para planejar, produtos

danificados, moral reduzido, mais horas extras etc.

20 Prof. Paulo César

Know How – T&D – www.knowhow-group.com.br

Data____/____/____

Anotações

6. Projeto do processo

Em qualquer unidade produtiva, para cada grau de automatização

(manual, semi-automático e automático), à medida que se aumenta o

volume de produção os custos unitários dos produtos vão diminuindo.

Isto ocorre até o momento em que a quantidade a ser produzida excede a

capacidade de atendimento instalada da unidade produtiva. Então, passa

a ser necessário agregar-se mais recursos para aumentar a sua

capacidade o que provoca aumento no custo unitário dos produtos.

Neste ponto é o momento de passar a unidade produtiva para novo grau

de automatização.

21 Prof. Paulo César

Know How – T&D – www.knowhow-group.com.br

Data____/____/____

Anotações

Resumo:

Quantidade de pessoas/Jornada de

trabalho;

1.FATORES HUMANOS Pessoal bem treinado, bem motivado e

bem pago aumenta produtividade.

Nível de absenteísmo;

Índice de rotatividade.

2. COMPOSIÇÃO DOS

Diversidade reduz capacidade;

PRODUTOS/SERVIÇOS

Padrões de qualidade exigidos pelos

clientes pode se constituir em uma

3.FATORES EXTERNOS

barreira para aumento da capacidade;

Questões políticas, ambientais entre

outros.

Equipamentos com capacidades

4.FATORES OPERACIONAIS

diferentes: o mais lento define a

capacidade de produção (Gargalo)

Quantidade de máquinas e

equipamentos;

Idade das máquinas e equipamentos;

Arranjo físico;

5. INSTALAÇÕES

Conforto: ruídos, iluminação,

temperatura, ambiente;

Dimensão: a operação de unidades

maiores custam menos do que menores

(Economia de escala)

6.PROJETO DO PROCESSO Grau de Automatização.

Analise do ponto de equilíbrio

O objetivo fundamental da análise é verificar como se comportam os custos e a

receita (e conseqüentemente o lucro) sob diversas alternativas de volume de

produção.

Chamamos de ponto de equilíbrio ao valor em quantidade da produção tal que

exista a igualdade entre CT e R.

Custos Fixos:

São aqueles que permanecem constantes (pelo menos na prática) exemplos:

impostos prediais, custos de depreciação de máquinas e instalações, despesas

adm, MO indireta, manutenção etc.

São aqueles que independem da quantidade produzida.

Custos variáveis: são aqueles que variam de acordo com o volume produzido.

Ex. matéria prima, mão de obra

22 Prof. Paulo César

Know How – T&D – www.knowhow-group.com.br

Data____/____/____

Anotações

Abaixo do ponto de equilíbrio haverá prejuízo. Enquanto que, acima haverá lucro.

E finalmente:

CF

Q=

PV-Cv

L+CF

Em certos momentos podemos estar interessados na quantidade Q=

produzida que corresponde a um certo valor prefixado (L) do lucro. PV-CVu

Usaremos a fórmula:

Exemplo:

Custo Fixo = R$ 300.000,00/mês

Preço de Venda = R$ 50,00/unidade

Custo Variável = R$ 20,00/unidade

Para calcular a receita:

R = PV x Q

Para calcular o custo total:

CT = CF + cv x Q

Para calcular o ponto de equilíbrio temos:

CF

Q=

PV-Cv

Gráfico, elaborado em sala de aula

Exemplo 02:

Uma planta industrial apresenta custos fixos de R$ 100 mil mensais e custos diretos

de produção de R$15 por unidade produzida. O preço médio de venda do produto

pode ser assumido como R$ 19 a unidade. Determinar:

O ponto de equilíbrio;

A produção necessária para proporcionar um lucro mensal de R$ 16 mil.

Q: ?

CF=100.000

cv= 15

PV = 19

Agora é sua vez! Elabore o gráfico: (comparando o CT a Receita e o PE e o lucro)

23 Prof. Paulo César

Know How – T&D – www.knowhow-group.com.br

Data____/____/____

Capítulo–04 – Produtividade Anotações

Este capítulo tem por objetivo:

Compreender sobre a importância da produtividade para as empresas;

Apresentar os fatores que comprometem a produtividade nas

organizações.

Ver Livro texto e demais bibliografia recomendada

MOREIRA, D. A. Administração da Produção e Operações. São Paulo: Pioneira, 2001. (livro texto)

Ver demais bibliografia recomendada

Introdução

Nos últimos anos, o termo produtividade tem aparecido com

freqüência e é hoje exaustivamente usado não só nas

publicações especializadas como também no dia-a-dia da

imprensa.

Produtividade tornou-se a palavra de ordem, particularmente

nas questões de lucro e sobrevivência.

Entretanto, somente no começo deste século o

termo assumiu o significado da relação entre o

produzido e os recursos empregados para produzi-

lo.

Em 1950 a Comunidade Econômica Européia

apresentou uma definição formal de produtividade

como sendo “o quociente obtido pela divisão do

produzido por um dos fatores de produção”.

Dessa forma, pode-se falar da produtividade do capital, das matérias-primas,

da mão-de-obra, etc.

Relembrando conceitos:

Nos milhares de anos que se seguiram, o homem evoluiu e as

suas atividades e necessidades tornaram-se cada vem mais

vastas e complexas, auxiliadas pelo desenvolvimento de

ferramentas e métodos de produzir cada vez mais sofisticados.

No inicio do século XX, Henry Ford cria a linha de montagem

em série, revolucionando os métodos e processos produtivos

até então existentes.

FONTE: MARTINS, P., LAUGENI, F. Administração da Produção. Editora Saraiva, São

Paulo, 1999.

24 Prof. Paulo César

Know How – T&D – www.knowhow-group.com.br

Data____/____/____

Anotações

Avaliação da Produtividade

O conceito de produtividade tem abrangência ampla,

geralmente tem uma relação do que é produzido pelo o

que é gasto, ou seja, o custo dos insumos para produzi-

lo.

Assim, para medir a produtividade, precisamos saber

uma quantidade X de output e do input.

A produção é definida como os bens produzidos

(quantidade de produtos produzidos).

Os fatores de produção são definidos como sejam

pessoas, máquinas, materiais e outros.

Quanto maior for a relação entre a quantidade produzida por fatores

utilizados maior é a produtividade.

A produtividade é muitas vezes medida por trabalhador mas em muitas

situações onde os custos com pessoas são uma percentagem reduzida dos

custos totais têm que se ter em conta os outros fatores necessários para

produzir os resultados pretendidos.

Na melhoria da produtividade deve-se evoluir a partir de um valor de base

para poder comparar os resultados. A produtividade total dos recursos é

medida em termos financeiros onde é calculado a produção por unidade

monetária gasta nos diversos recursos.

O grau de produtividade de um agente econômico (pessoa, empresa, país, etc.) é,

regra geral, um dos melhores indicadores para a medição do nível de eficiência e

eficácia do mesmo.

Analisar a produtividade tem se tornado uma preocupação constante dos

empresários, pois o mercado tem pressionado constantemente as empresas para

baixarem os preços das vendas.

Na produção é o output (saída) do produto serviço final, sendo assim os custos de

input (entradas) tem que ser reduzidos.

Fatores que determinam a produtividade:

Relação capital trabalho;

Escassez de recursos;

Mudanças de MO;

Inovação e tecnologia;

Restrições legais;

Fatores gerenciais;

Qualidade de vida.

Em outras palavras é o valor dos resultados (produtos ou serviços) dividido pelo valor

dos insumos (salários, custos etc) utilizados:

25 Prof. Paulo César

Know How – T&D – www.knowhow-group.com.br

Data____/____/____

Anotações

A Produtividade Total nas organizações

Exemplo:

No mês de julho, a empresa X, produziu 1.250 unidades do produto A com

a utilização de 800 homens/Hora.

Em Agosto, devido ao menor número de dias úteis, produziu 1.100

unidades, com a utilização de 700 homens/ hora.

Determinar a produtividade total nos meses de julho e agosto e sua

variação.

Para julho temos:

Output = 1.250 unidades

Input = 800 homens/hora

Para agosto temos:

Output = 1.100 unidades

Input = 700 homens/hora

A variação foi de:

Quantidade de Produtos/Serviços produzidos OUTPUT

PRODUTIVID ADE

Quantidade de Recursosutilizados INPUT

26 Prof. Paulo César

Know How – T&D – www.knowhow-group.com.br

Data____/____/____

Anotações

Utilidades

Ferramenta Gerencial:

o As medidas de produtividade podem e devem funcionar como um

termômetro, tanto para auxiliar no diagnóstico de uma situação atual

como para acompanhar os efeitos de mudanças nas práticas gerenciais e

na rotina de trabalho. Mede-se a produtividade para:

Detectar-se problemas, como para se verificar do acerto de

decisões tomadas no passado sobre mudanças na organização,

nos processos de produção, no arranjo físico etc.

Atestar-se sobre a utilidade de programas de treinamento em

setores ou atividades específicas.

Avaliar-se o acerto na introdução de novos produtos, de políticas

de investimentos etc.

27 Prof. Paulo César

Know How – T&D – www.knowhow-group.com.br

Data____/____/____

Anotações

Instrumento de Motivação:

o A simples existência de programas de medida faz com que as pessoas

passem a incorporar a produtividade nas suas preocupações rotineiras de

trabalho.

o Podem estimular uma competição sadia entre departamentos e outras

unidades operacionais de uma mesma empresa.

o Para tanto, programas de medida devem se fazer conhecidos de todos,

através de uma divulgação extensiva a todos os níveis da companhia,

adequando-se a linguagem a cada categoria de funcionários envolvida.

Instrumento de Comparação:

o As medidas de produtividade servem para comparar o desempenho de

unidades de uma mesma empresa, com diferentes localizações

geográficas.

o Essa utilidade é uma das mais atrativas, e também uma das mais

perigosas, no sentido de que às vezes pode-se estar comparando

situações muito diferentes.

o Em princípio, só podem ser comparadas diretamente unidades que

estejam em igualdade de condições no tocante a tamanho das instalações,

mercados, idade do equipamento, semelhança de processos de produção,

idêntica composição de produtos etc.

O que faz com que os empregados sejam mais produtivos?

Eficiência

Para o propósito da gestão da produção, é a relação percentual entre a

produção realmente realizada e a produção padrão. (aquela que deveria ser

realizada, ou aquela que foi programada);

Também é a relação percentual entre o tempo padrão e o tempo

consumido:

28 Prof. Paulo César

Know How – T&D – www.knowhow-group.com.br

Data____/____/____

Anotações

Exemplo:

Em uma determinada empresa, o padrão de produção de um produto é 60

peças por hora; (ou seja, seu tempo padrão é uma peça por minuto).

Na seguinte situação, (uma peça por minuto), a produção real foi de 48

peças por hora, qual foi a eficiência da produção neste setor?

60 peças = 1min/pç = 1 min = 0,80 = 80%

1,25 min

48 peças = 1,25 min/pç

Esforço produtivo

É a quantidade de recursos necessários para a produção de uma unidade

de produção;

Lembrando que um esforço produtivo não é produtividade

É a soma do esforço das operações necessárias para a fabricação de um

determinado item.

O esforço produtivo é útil para:

Calcular a carga de trabalho necessária a uma determinada produção;

Calcular o custo de produção, principalmente daquelas operações que

utilizam recursos produtivos de mesmo custo unitário.

A produtividade e qualidade

Em 1950 – Eduard Deming;

Aumentar a qualidade para poder exportar mais, e assim o Japão pudesse

importar outros bens (comida, MP Etc);

Gerente de fábrica certa vez disse: “Nos EUA a qualidade e produtividade

são incompatíveis”, pois se melhorar a qualidade, irá diminuir a

produtividade; e se forçar a produtividade a qualidade sofre.

Deming respondeu;

o “Raciocinará assim enquanto não souber o que é qualidade nem

como alcançá-la”;

Por que então a produtividade aumenta à medida que a qualidade

melhora?

“Por que há Menos retrabalho, não há desperdício”.

A melhoria da qualidade transfere o desperdício em H-h e o tempo de

fabricação de um bom produto ou uma melhor prestação de serviços;

O resultado é uma reação em cadeia, custos mais baixos, melhor posição

competitiva, pessoas mais felizes no trabalho.

A importância do aumento da

produtividade

A produtividade é a chave do

sucesso da empresa moderna.

“O único conceito significado de

competitividade nacional é o de

produtividade, entendida como esta

como o valor da produção realizada

por unidade de trabalho” Michael

Porter.

29 Prof. Paulo César

Know How – T&D – www.knowhow-group.com.br

Data____/____/____

Anotações

Benefícios advindos do aumento da produtividade

Redução dos preços dos produtos;

Redução da jornada de trabalho;

Em 1920 – trabalhava-se de 10 a 12 horas por dia – 6 dias por semana, as

vezes meio dia de domingo;

Em 1940 – Foi estabelecida 48 horas semanais;

Em 1950 – Surgiu o comércio, estabelecido meio dia de trabalho no sábado;

Em 1988 – A jornada industrial foi reduzida para 44 horas.

Percebe-se a tendência mundial em se trabalhar menos a aumentar suas

horas de lazer (daí a razão da indústria do turismo ser a de maior

crescimento);

Geração de empregos em diversos setores;

Aumento do lucro das empresas;

Aumento da renda per capita.

30 Prof. Paulo César

Know How – T&D – www.knowhow-group.com.br

Data____/____/____

Anotações

Capítulo–05 – Planejamento Agregado

Este capítulo tem por objetivo:

Compreender sobre a importância do planejamento agregado para as empresas;

Conhecer as técnicas de balancear a produção com a demanda.

O Planejamento Agregado

Representa uma das mais importantes decisões a médio prazo, formando o elo

entre o Planejamento da Capacidade e a Programação e Controle da Produção.

O planejamento agregado ocupa uma posição intermediária entre a capacidade

de produção e a demanda.

Exemplo:

A Olaria Barroforte tem atualmente 16 funcionários e uma capacidade mensal de

produção de 1.600 tijolos, operando regularmente. (Capacidade instalada).

o Ver o quadro a seguir:

Mês Jan Fev Mar Abr Mai Jun

Demanda 1.100 1.200 1.200 1.500 1.600 1.400

Mês Jul Ago Set Out Nov Dez

Demanda 1.700 1.800 2.000 2.300 1.800 1.600

Qual é a Demanda anual utilizada?: = ____________________________

O que pode constatar na realidade, é que a capacidade de 1.600 é em geral maior

ou menor do que a demanda mensal.

Observando o quadro anterior, a Olaria está com um problema de “casar” a

produção com a demanda. Neste caso deve montar uma estratégia para que a

demanda seja sempre atendida.

31 Prof. Paulo César

Know How – T&D – www.knowhow-group.com.br

Data____/____/____

Para montar essa estratégia de atendimento a demanda, a Empresa Barroforte Anotações

poderá lançar mão de diversas opções, tais como:

o Contratar ou demitir funcionários;

o Usar horas extras;

o Subcontratar parte da produção;

o Acumular estoque nos meses de baixa demanda e utilizá-los para cobrir

os excessos de demanda nos meses de alta;

o Combinar um ou mais dessas opções.

O que é planejamento agregado

É o processo de balanceamento da produção com a demanda, projetada para

horizontes de tempo, que leva em média de 06 12 meses.

Este balanceamento pode ser feito atuando-se sobre recursos

produtivos,combinando-os para poder atender a demanda com um custo mínimo.

Outra forma de solucionar o problema, que pode ser usada separadamente ou de

forma combinada com a produção, consiste em influenciar a demanda por meio

de outras alternativas.

O planejamento agregado é um processo rudimentar e aproximado. Trabalha com

previsões de demanda, e esta é sujeita a variações e sofre várias influências.

o Momento econômico, sazonalidades, etc.

Além disso, se a empresa possuí uma grande variedade de produtos ou serviços, é

impraticável planejar o emparelhamento da produção com a demanda individual.

Daí o termo agregado. Considera-se medidas unificadas para linhas de produtos.

O planejamento agregado é limitado pela capacidade real da empresa, mesmo

por essa limitação é possível alterar a capacidade, utilizando diversos meios para

atender a demanda.

Após isso, dando seqüência ao processo, existe o

Plano Mestre de Produção PMP, onde você analisa o

produto “Explodido” para calcular as quantidades de

cada item. Ver exemplo ao lado:

Atualmente as empresas possuem softwares (MRP,

ERP) para gerenciar as quantidades necessárias para

iniciar a produção.

A curto prazo, temos a Programação Diária da Produção ou plano de produção, ou

ainda (OP) Ordem de Produção, isto estabelece o que irá efetivamente produzir a

curto prazo;

O plano agregado tem uma função oposta, quando o problema a resolver não é a

deficiência da produção, mas sim, a incerteza da demanda.

Trata-se então de descartar recursos desnecessários, diminuindo os custos da

produção e procurar adaptar-se o mais próximo da demanda real.

32 Prof. Paulo César

Know How – T&D – www.knowhow-group.com.br

Data____/____/____

Anotações

Etapas de um planejamento agregado

Estratégias de Balanceamento

Influenciar a demanda ou;

Ou influenciar a produção, ou ainda;

Combinar alternativas.

Alternativas para influenciar a demanda:

Propaganda;

Promoções e preços diferenciados;

Reservas e demoras na liberação dos produtos ou serviços;

Desenvolvimento de produtos complementares.

33 Prof. Paulo César

Know How – T&D – www.knowhow-group.com.br

Data____/____/____

Anotações

Alternativas para influenciar a produção

Contratar/demitir funcionários;

Usar horas extras;

Subcontratar parte da produção;

Acumular estoques nos meses de baixa demanda.

Custos envolvidos em cada estratégia

Métodos de montagem do planejamento agregado

O que se quer dizer com: “Obter uma solução ao problema do planejamento

agregado”?

O planejamento agregado parte de uma previsão da demanda para uma série

relativamente curta de períodos futuros.

É determinado para cada período, quanto será produzido e como será produzido

para atender a demanda. Para isso é necessário desenvolver várias alternativas

para alterar o nível de produção.

Entretanto para cada alternativa composta, a produção terá custos associados.

Este custo de produção é a soma dos custos destes períodos.

34 Prof. Paulo César

Know How – T&D – www.knowhow-group.com.br

Data____/____/____

Anotações

A solução ao problema do planejamento agregado consiste em determinar em

cada período, a combinação de alternativas de produção tal que, ao mesmo

tempo em que atende a demanda, o custo total de produção (CP) seja o menor

possível.

Devido a sua importância no contexto da administração da produção e operações

desde o inicio da década de 50, o planejamento agregado tem recebido a atenção

de diversos estudiosos.

Com isto diversos programas foram criados e desenvolvidos para a área de

produção. Entretanto existem aqueles que levam a uma solução ideal ou não. A

solução ideal seria aquela alternativa que leva a um custo mínimo.

Modelo de tentativa e erro

Veremos apenas o modelo de tentativa e erro:

Este modelo consiste simplesmente em procurar uma composição das

alternativas de produção baseando-se no bom senso.

A partir de uma composição original de alternativas de produção, várias

composições podem ser geradas e os seus custos comparados, escolhendo a que

levar ao menor custo.

A geração de composições de alternativas de produção podem ser feitas através

de tabelas e gráficos.

Exemplo de Modelo de tentativa de erro

Vamos verificar a demanda da Olaria Barroforte

35 Prof. Paulo César

Know How – T&D – www.knowhow-group.com.br

Data____/____/____

Anotações

Mês Jan Fev Mar Abr Mai Jun

Demanda 1.100 1.200 1.200 1.500 1.600 1.400

Mês Jul Ago Set Out Nov Dez

Demanda 1.700 1.800 2.000 2.300 1.800 1.600

Suponhamos que esta empresa possuí a seguinte estrutura de custos:

Discriminação Valor

Custo de contratação de pessoal R$ 1.000,00/ funcionário

Custo de demissão de pessoal R$ 3.500,00/ funcionário

Custo de estocar R$ 5,00/ milheiro

Custo regular de produção R$ 20,00/ milheiro (10,00 MO + 10,00 MP);

Custo da produção em horas extras R$ 24,00/ milheiro

Lembrando que a Olaria Barroforte tem atualmente 16 funcionários e uma capacidade

mensal de produção de 1.600 tijolos, operando regularmente. (Capacidade instalada).

Ou seja, 100 milheiros por mês e por funcionário.

Vamos supor que não há estoque inicial (janeiro com estoque zero); E não há

obrigatoriedade de deixar estoque em dezembro.

A partir das informações acima, podemos montar duas estratégias:

Estratégia 01

Manter a força de trabalho atual (16 funcionários), usando apenas os estoques para

amortecer a demanda quando necessário; chamamos isso de ESTRATÉGIA DE NIVELAÇÃO.

Estratégia 02

Contratar e demitir sempre que necessário, supondo que o nível de produção VARIA

linearmente com o número de funcionários. Conhecida como: ESTRATÉGIA DE CAÇA A

DEMANDA.

Estratégia 03

Manter a força de trabalho, não deixar estoques ociosos e usar HORAS EXTRAS quando

necessário.

36 Prof. Paulo César

Know How – T&D – www.knowhow-group.com.br

Data____/____/____

Anotações

Estratégia 01 – Manter a força de trabalho constante, usando estoques:

Essa estratégia só é possível quando a capacidade total de produção regular o

longo do períodos considerados é maior ou igual à demanda total prevista.

No caso da olaria barroforte, os 16 funcionários produzirão nos 12 meses uma

quantidade exatamente igual a demanda total prevista (12x1.600 = 19.200);

Essa estratégia pode, portanto, ser considerada. O que fazer:

Pode-se fixar a produção em 1.600 unidades de janeiro a junho; como a demanda

é inferior nesse primeiro semestre, responda:

o o que vai acontecer com os estoques?

o Os estoques _____________________.

Estratégia 01 – força de trabalho constante usando estoques:

De julho a novembro, como a demanda é superior a 1.600 unidades, o estoque

acumulado irá sendo utilizado aos poucos para amortecer a demanda. Finalmente

em dezembro não haverá estoque inicial (EI) e nem estoque final (EF); fechando o

ciclo com estoque zero; A situação é representada pela tabela a seguir:

Mês JAN FEV MAR ABR MAI JUN

Demanda 1.100 1.200 1.200 1.500 1.600 1.400

Estoque Inicial (EI) 0 500 900 1.300 1.400 1.400

Nº Inicial de Func. 16 16 16 16 16 16

Contratações 0 0 0 0 0 0

Demissões 0 0 0 0 0 0

Nº Final de Func. 16 16 16 16 16 16

Produção

Regular: 1.600 1.600 1.600 1.600 1.600 1.600

Com horas extras 0 0 0 0 0 0

Subcontratação 0 0 0 0 0 0

Total 1.600 1.600 1.600 1.600 1.600 1.600

Produção regular

500 400 400 100 0 200

– previsão

Estoque final (EF) 500 900 1300 1400 1400 1600

37 Prof. Paulo César

Know How – T&D – www.knowhow-group.com.br

Data____/____/____

Anotações

Mês JUL AGO SET OUT NOV DEZ

Demanda 1.700 1.800 2.000 2.300 1.800 1.600

Estoque Inicial (EI) 1.600 1.500 1.300 900 200 0

Nº Inicial de Func. 16 16 16 16 16 16

Contratações 0 0 0 0 0 0

Demissões 0 0 0 0 0 0

Nº Final de Func. 16 16 16 16 16 16

Produção

Regular: 1.600 1.600 1.600 1.600 1.600 1.600

Com horas extras 0 0 0 0 0 0

Subcontratação 0 0 0 0 0 0

Total 1.600 1.600 1.600 1.600 1.600 1.600

Produção regular (-) (-) (-) (-)

0 200

– previsão 100 400 400 700

Estoque final (EF) 1.500 1.300 900 200 0 0

Cálculo dos custos para a estratégia 01:

Nesta alternativa, os custos consistem apenas do custo da produção regular e da

estocagem. Estocagem é calculada em função do estoque final do período, ou

como outra opção é calcular o uso do estoque médio no período. (média entre os

estoques inicial e final);

Seguiremos a tradição de calcular o estoque final:

Custo da produção regular:

(1.600/ mês) x (12 meses) x (R$20,00 - milheiro) = R$ 384.000,00

Custo de estocagem:

(Considerando que cada estoque final permaneça pelo tempo de 1 mês)

(R$5,00 o milheiro/ mês) x (500 + 900 + 1.300 + 1.400 + 1.400 + 1.600 + 1.500 + 1.300 +

900 + 200) = 5x 11.000 = R$ 55.000,00

Custo Total da Produção:

R$ 384.000,00 + R$ 55.000,00 = R$439.000,00

38 Prof. Paulo César

Know How – T&D – www.knowhow-group.com.br

Data____/____/____

Anotações

Estratégia 02 – Variar a força de trabalho quando necessário:

Essa estratégia implica em admitir e demitir funcionários para cumprir a demanda;

Admitindo que a maior demanda durante o ano foi de 2.300, referente à outubro;

Podemos considerar então que a capacidade da empresa passe a ser essa quantia

de 2.300;

Entretanto:

Temos que admitir que a produção é proporcional ao número de empregados;

Como cada funcionário é responsável pela produção de 100 milheiros por mês, o

nº de funcionários necessários em um mês é calculado da seguinte maneira:

Demanda prevista no mês

100

A seguir iremos reproduzir a mesma estrutura da tabela, apresentada

anteriormente, que será adaptada à estratégia 02; Não serão utilizados estoques

e nem horas extras ou subcontratação;

Mês JAN FEV MAR ABR MAI JUN

Demanda 1.100 1.200 1.200 1.500 1.600 1.400

Estoque Inicial

0 0 0 0 0 0

(EI)

Nº Inicial de

16 11 12 12 15 16

Func.

Contratações 0 1 0 3 1 0

Demissões 5 0 0 0 0 2

Nº Final de

11 12 12 15 16 14

Func.

Produção

Regular: 1.100 1.200 1.200 1.500 1.600 1.400

Com horas

0 0 0 0 0 0

extras

Subcontratação 0 0 0 0 0 0

Total 1.100 1.200 1.200 1.500 1.600 1.400

Produção

regular – 0 0 0 0 0 0

previsão

Estoque final

0 0 0 0 0 0

(EF)

39 Prof. Paulo César

Know How – T&D – www.knowhow-group.com.br

Data____/____/____

Anotações

Mês JUL AGO SET OUT NOV DEZ

Demanda 1.700 1.800 2.000 2.300 1.800 1.600

Estoque Inicial

0 0 0 0 0 0

(EI)

Nº Inicial de

14 17 18 20 23 18

Func.

Contratações 3 1 2 3 0 0

Demissões 0 0 0 0 5 2

Nº Final de

17 18 20 23 18 16

Func.

Produção

Regular: 1.700 1.800 2.000 2.300 1.800 1.600

Com horas

0 0 0 0 0 0

extras

Subcontratação 0 0 0 0 0 0

Total 1.700 1.800 2.000 2.300 1.800 1.600

Produção

regular – 0 0 0 0 0 0

previsão

Estoque final

0 0 0 0 0 0

(EF)

Cálculo dos custos para a estratégia 02:

Nesta alternativa, os custos englobam os custos regulares de produção;

E também os custos de contratar ou demitir pessoal;

Ao todo são produzidos 19.200 milheiros a um custo de R$ 20,00 o milheiro.

Custo da produção regular:

19.200 x 20 = R$ 384.000,00

Custo de contratar pessoal:

Ao todo serão contratados 14 funcionários a um custo unitário de R$ 1.000,00.

logo: 14 x 1.000 = = R$ 14.000,00

Custo Total de demitir pessoal:

Ao todo serão demitidos, neste caso também 14 funcionários a um custo unitário

de R$ 3.500,00. logo: 14 x 3.500 = = R$ 49.000,00

40 Prof. Paulo César

Know How – T&D – www.knowhow-group.com.br

Data____/____/____

Anotações

Custo Total para a estratégia 02:

R$ 384.000,00 + R$ 14.000,00 + R$ 49.000,00 = R$447.000,00

Obtendo-se duas alternativas, os custos favorecem a estratégia 01, na qual esse

custo orçava a R$ 439.000,00;

Estratégia 03 – manter a força de trabalho não deixar estoques e usar HORAS

EXTRAS quando necessário:

Supondo que há uma produção regular de 1.600 milheiros por mês, com 16

funcionários;

Relembrando que o custo do milheiro é de R$20,00, sendo que, é composto de:

o R$ 10,00 de MO e;

o R$ 10,00 MP;

A situação é representada pela tabela a seguir:

Mês JAN FEV MAR ABR MAI JUN

Demanda 1.100 1.200 1.200 1.500 1.600 1.400

Estoque Inicial

0 0 0 0 0 0

(EI)

Nº Inicial de

16 16 16 16 16 16

Func.

Contratações 0 0 0 0 0 0

Demissões 0 0 0 0 0 0

Nº Final de

16 16 16 16 16 16

Func.

Produção

Regular: 1.100 1.200 1.200 1.500 1.600 1.400

Com horas

0 0 0 0 0 0

extras

Subcontratação 0 0 0 0 0 0

Total 1.100 1.200 1.200 1.500 1.600 1.400

Produção

regular – 0 0 0 0 0 0

previsão

Estoque final

0 0 0 0 0 0

(EF)

41 Prof. Paulo César

Know How – T&D – www.knowhow-group.com.br

Data____/____/____

Anotações

Mês JUL AGO SET OUT NOV DEZ

Demanda 1.700 1.800 2.000 2.300 1.800 1.600

Estoque Inicial

0 0 0 0 0 0

(EI)

Nº Inicial de

16 16 16 16 16 16

Func.

Contratações 0 0 0 0 0 0

Demissões 0 0 0 0 0 0

Nº Final de

16 16 16 16 16 16

Func.

Produção

Regular: 1.600 1.600 1.600 1.600 1.600 1.600

Com horas

100 200 400 700 200 0

extras

Subcontratação 0 0 0 0 0 0

Total 1.700 1.800 2.000 2.300 1.800 1.600

Produção

(-) (-) (-) (-) (-)

regular – 0

100 200 400 700 200

previsão

Estoque final

0 0 0 0 0 0

(EF)

Cálculo dos custos para a estratégia 03:

Nesta alternativa, os custos consistem apenas do custo da produção regular

somados aos custos de produção com horas extras:

Entretanto:

Nesta alternativa nos 12 meses, foram realmente produzidos 17.600 unidades em

produção regular, porque a previsão de janeiro à junho não houve necessidade de

fazer horas extras, devido ao fato de que a empresa poderia atender a demanda;

Custos de horas extras:

o Ao todo são produzidos 1.600 milheiros em horas extras, (de julho a

novembro)

42 Prof. Paulo César

Know How – T&D – www.knowhow-group.com.br

Data____/____/____

Anotações

Custo da produção regular:

Custo de pessoal = (R$16.000/mês) x 12 = R$ 192.000,00

Custo de material = (10,00/milheiro) x 17.600 milheiros = R$ 176.000,00

Logo os custos da produção regular será: (192.000 + 176.000) = R$ 368.000,00

Custo de horas Extras: (24 x 1.600) = R$ 38.400,00

Custo Total da Produção: R$ 368.000,00 + R$ 38.400,00 = R$406.400,00

Observando esta alternativa podemos definir que, mesmo deixando os funcionários

ociosos no primeiro semestre do ano, ainda assim a estratégia-03 é mais vantajosa que as

outras duas.

Estratégia 01: Estratégia 02: Estratégia 03:

= R$ 439.000,00 = R$ 447.000,00 = R$ 406.000,00

43 Prof. Paulo César

Know How – T&D – www.knowhow-group.com.br

Data____/____/____

Anotações

Capítulo–06 – Tempos cronometrados

Este capítulo tem por objetivo:

Compreender sobre os métodos utilizados para controlar o tempo das

operações.

Tempos Cronometrados

A cronometragem é um dos métodos mais empregados na indústria para

medir o trabalho;

Iniciou-se desde o início do séc XIX, com a administração científica de

Taylor, com o estudo dos tempos cronometrados, com o objetivo de

melhorar as operações individuais;

Até nos dias atuais as industrias ainda utilizam este método com a

finalidade de reduzir custos;

Finalidades

A eficiência e os tempos padrões de produção são influenciados pelo tipo

do fluxo de material dentro da empresa, processo escolhido, tecnologia

utilizada e características do trabalho que está sendo analisado;

Os tempos de produção nas linhas automatizadas variam muito pouco;

Mas quanto maior a intervenção humana, maior será a dificuldade de se

medir corretamente os tempos;

As medidas de tempos padrões de produção são dados importantes para:

o Estabelecer padrões para os programas de produção para permitir o

planejamento da fábrica, utilizando com eficácia os recursos disponíveis e

também, para avaliar o desempenho de produção em relação ao padrão

existente;

o Fornecer dados para determinação dos custos padrões;

o Fornecer dados para o estudo de balanceamento de estruturas de

produção, comparar roteiros de fabricação e analisar o planejamento de

capacidade.

Metodologia e equipamentos para o estudo de tempo

Equipamentos que podem ser utilizados:

Cronômetro;

Filmadoras;

Folha de observações;

Prancheta para observações.

Etapas para determinação do tempo padrão de uma operação

Os tempos padrões, após medidos e testados servem como referência futura;

Definir o método;

Operador treinado para executar a operação;

Elaborar um desenho esquemático da peça e dos procedimentos;

Realizar a cronometragem e números de ciclos;

Determinar o tempo médio (TM);

Avaliar o ritmo (V) e o tempo normal (TN);

Avaliar as fadigas e necessidades pessoais;

E por fim o tempo padrão;

44 Prof. Paulo César

Know How – T&D – www.knowhow-group.com.br

Data____/____/____

Anotações

Divisão da operação em elementos

Os elementos de uma operação são partes em que a operação pode ser

dividida;

Essa divisão tem por principal finalidade a verificação do método de

trabalho e deve ser comparável com a obtenção de uma medida precisa;

Tomando-se cuidado de não dividir a operação em muitos; ou pouco

demais;

O tempo de cada elemento será anotado separadamente na folha de

observações.

Determinação do número de ciclos a serem cronometrados

Na prática devem ser cronometrados entre 10 a 20 vezes o tempo de uma

peça ou de uma operação;

A maneira mais correta de cronometrar um número de ciclo (n) é deduzir

pelo intervalo de confiança resultada pela expressão:

Em que:

N = número de ciclos a serem cronometrados

Z = coeficiente da distribuição normal padrão para

uma probabilidade determinada;

R = amplitude da amostra;

D2 = coeficiente em função do número de

cronometragens realizadas preliminarmente;

ẍ = média da amostra

Informações importantes:

Amplitude:

É o máximo valor de um deslocamento de um ponto de seu valor médio.

Em outras palavras, é a diferença entre as extremidades de uma amostra.

Também devem ser fixados os valores da probabilidade e do erro relativo

que são desejados.

Na prática costumam-se utilizar probabilidades entre 90% e 95% e;

Margem de erro de 5% a 10%;

Exemplo:

Uma operação foi inicialmente cronometrada sete vezes, obtendo-se um

tempo médio de 1 minuto e 34 segundos e uma amplitude de 20

segundos.

Determinar o número de cronometragens para uma confiança de 95% e

um erro relativo máximo de 5%;

45 Prof. Paulo César

Know How – T&D – www.knowhow-group.com.br

Data____/____/____

Anotações

Avaliação da velocidade do operador

O valor de Z = 1,96 foi retirado da tabela de probabilidade de 95%, visto

acima;

= 9,5

Avaliação de velocidade do operador

A velocidade (V) do operador é determinada subjetivamente por parte do

cronometrista que a referencia é assim denominada a velocidade normal

de operação; é atribuída um valor representativo, 1,00 ou 100%

Para evitar erros, é pratica habitual treinar a equipe continuamente,

utilizando operações padronizadas;

A velocidade avaliada é sempre registrada;

Assim, se: V = 100% Velocidade Normal

V > 100% Velocidade Acelerada

V < 100% Velocidade Lenta

Determinação de tolerâncias

Necessidades Pessoais:

De 10 a 25 min por turno de 8 horas (5%)

Alívio da Fadiga:

Depende basicamente das condições do trabalho, geralmente variando de

10% (trabalho leve e um bom ambiente) a 50% (trabalho pesado em

condições inadequadas) da jornada de trabalho.

O fator FT (Fator de Tolerância) é geralmente dado por:

FT = 1/(1-p)

Onde p é a relação entre o total de tempo parado devido às permissões e

a jornada de trabalho.

Na prática, costuma-se adotar FT= 1,05 para trabalhos em escritórios e FT

entre 1,10 à 1,20 para trabalhos em unidades industriais;

Uma vez obtidas as n cronometragens válidas, deve-se:

Calcular a média da n cronometragens, obtendo-se o Tempo

Cronometrado (TC); ou TM (tempo médio)

Calcular o Tempo Normal (TN):

TN = TC x V

Calcular o Tempo Padrão (TP)

TP = TN x FT

Exemplo:

Uma operação de furar uma chapa foi cronometrada 10 vezes;

Obtendo-se o tempo médio de 4,5 segundos;

O cronometrista avaliou a velocidade média do operador em 95% e foi

atribuído ao trabalho um fator de tolerância de 18%. Calcular o tempo

padrão:

TC = tempo cronometrado – 4,5

TN = tempo normal = TM . V = 4,5 x 0,95 = 4,28 segundos

TP = Tempo padrão = TN . FT = (1+0,18) = 5,05 segundos

46 Prof. Paulo César

Know How – T&D – www.knowhow-group.com.br

Data____/____/____

Anotações

Tempo padrão com atividades cíclicas

A fabricação de uma peça geralmente depende da execução de uma

seqüência de operações. Nesse caso, o procedimento a ser seguido é:

Determinar o tempo padrão de cada operação em que a peça é

prosseguida;

Somar todos os tempos padrões.

Onde:

TS = Tempo Padrão

q = Quantidade de peças para as quais o setup é suficiente

TPi = Tempo padrão da operação

TF = Tempo Padrão das atividades de finalização

L = Lote de Peças para que ocorra a finalização

Deve-se verificar as atividades de setup e de finalização;

O setup é visto como uma atividade acíclica dentro do processo de

produção, porque ocorre cada vez que é produzido um lote de peças e não

só uma peça.

Exemplo:

Um produto industrial é processado em três operações cuja soma dos

tempos padrões é de 3,50 min;

O tempo padrão do setup é de 5,0min para 1.000 peças;

As peças produzidas são colocadas em um contêiner com capacidade

para 1000 peças que, quando cheio, é fechado e colocado ao lado. O

tempo necessário para essa atividade é de 1,50 min. Calcular o tempo

padrão para cada peça.

TP = (5,0/1000) + 3,5 + (1,5/1000) = 3,520min

Tempo padrão para um lote de uma mesma peça

Verifica-se o número de vezes que deve ser feito o setup e o nº de

finalizações que são feitas para o lote de peças.

Verifica-se o número de vezes que deve ser feito o setup e o nº de

finalizações que são feitas para o lote de peças.

47 Prof. Paulo César

Know How – T&D – www.knowhow-group.com.br

Data____/____/____

Anotações

Exemplo:

Utilizando o exemplo anterior, calcular o tempo padrão para um lote de

1.500 peças.

São necessários 2 setups;

15 finalizações.

TP = (2 x 5,0) + 1.500 x 3,50 + 15 x 1,50 =

5.280 min

Tempos pré-determinados

Os tempos sintéticos permitem calcular o tempo padrão para um trabalho

ainda não iniciado.

Existem dois sistemas principais de tempos sintéticos: o work-factor ou

fator de trabalho e sistema methods-time measurement (MTM) ou métodos

e medidas de tempo.

Processos e operações

Processo é o percurso realizado por um material (ou informação) desde

que entra na empresa até que dela sai com um grau determinado de

transformação.

Quer na empresa manufatureira ou de serviços, um processo é constituído

de diferentes operações.

Operação é o trabalho realizado por pessoas ou máquinas em um

determinado tempo;

Melhorias dos processos

A melhoria se compõe de quatro estágios e um preliminar, a saber:

Preliminar uma nova maneira de pensar

Estágio 1 conceitos básicos para a melhoria

Observar as máquinas e tentar descobrir problemas

Reduzir os defeitos a zero

Analisar as operações comuns a produtos diferentes

Procurar os problemas

Estágio 2 como melhorar? (5W1H)

What? -Who? -Where? -When?

Why? -How?

Atividades que agregam e que não agregam valor

Define-se como a atividade que o cliente reconhece como válida e está

disposto a remunerar a empresa por ela.

Exercícios realizados em sala de aula

48 Prof. Paulo César

Know How – T&D – www.knowhow-group.com.br

Data____/____/____

Anotações

Capítulo–07 – Administração de projetos

Este capítulo tem por objetivo:

Compreender a importância do gerenciamento do tempo do projeto.

Referências Bibliográficas

1- HIRSCHFELD, Henrique - Planejamento com PERT-CPM e Análise de Desempenho -

Editora Atlas , São Paulo, 1987.

2- BOITEUX, Colbert Demaria - PERT / CPM / ROY e outras técnicas de programação e

controle - Livros Técnicos e Científicos Editora S.A.. Rio de Janeiro, 1985.

3 - STALK, George Jr., Thomas M. Hout - Competindo Contra o Tempo - Editora Campus -

Rio de Janeiro, 1993. Tradução de Flávio Meurer.

4- GRACIOSO, Francisco - Planejamento Estratégico Orientado para o Mercado - Editora

Atlas, São Paulo, 1990.

5- FOSTER, Richard - Inovação, A Vantagem do Atacante - Editora Nova Cultural Ltda, São

Paulo, 1986.

6 - WOMACK, James P., Daniel T. Jones & Daniel Roos - A Máquina que Mudou o Mundo -

Editora Campus - Rio de Janeiro, 1992 - Tradução de Ivo Korytowsky.

7 - HITOMI, Katsundo - Present Trends and Issues in Japanese Manafacturing and

Management - Tecnovation Volume 12 no. 3 - 1992.

8 - LUBBEN, Richard T. - Just-in-Time: Uma Estratégia Avançada de Produção - McGraw

Hill - São Paulo - 1989.

9 - PORTER, Michael E. - Estratégia Competitiva - Editora Campus - Rio de Janeiro,

1986.

Introdução

Competição em nível mundial, inovações tecnológicas, diminuição do ciclo

de vida dos produtos, pressões competitivas, segmentação de mercados.

Estas frases, tão frequentes nas colunas da imprensa especializada em

negócios, expressam claramente a necessidade que as empresas têm,

hoje em dia, de anteciparem-se à concorrência, de atenderem rapidamente

aos anseios do mercado. Atitudes que as empresas verdadeiramente

capacitadas devem adotar para obterem e sustentarem um desempenho

superior.

A variedade de produtos a baixo custo e rápida resposta de atendimento

aos clientes são as novas dimensões da vantagem competitiva e as

empresas, para se habilitarem a esses novos requisitos, devem procurar

desenvolver novas formas de administrar seus recursos. Principalmente

os custos e o tempo.

Os novos imperativos estratégicos como o gerenciamento pela qualidade

total, de proximidade com o cliente ou da gerência baseada no tempo,

impelem as empresas a acelerarem os seus projetos. Acelerar projetos de

desenvolvimento da estratégia, da tecnologia, de novas formas de

administração, de novos produtos e processos.

49 Prof. Paulo César

Know How – T&D – www.knowhow-group.com.br

Data____/____/____

Anotações

Histórico

Neste trabalho, o termo projeto (do inglês project ) é usado para designar

um conjunto complexo de atividades, formalmente organizado, que

constituem um empreendimento único, não- repetitivo. Como projeto,

pode-se entender a construção de uma hidrelétrica, lançamento de um

novo produto, implantação de caixas automáticos de um determinado

banco etc.

Todos esses projetos são constituídos de diversas etapas, utilizam

inúmeros recursos e geralmente têm suas restrições de prazo e de custo.

Do planejamento à execução, eles exigirão, por maior que seja a

experiência da equipe, criatividade para o cumprimento dos objetivos pré-

estabelecidos.

Em 1957, surgiu, dentro da linha de pesquisa operacional, o método

PERT-CPM que permitia identificar as relações de dependência entre as

atividades e o caminho crítico, isto é, a sequência de atividades que, se

sofrer atraso em alguma de suas componentes, o transmitirá ao término

do projeto.

O PERT-CUSTO, surgido em 1962 (2), constitui uma ampliação do PERT-

CPM-TEMPO e leva também em conta o fator custo. Afinal de contas,

entre dois eventos existe uma atividade que para ser executada demanda

certa duração, e esta consome recursos que, consequentemente,

acarretam custos. O PERT-CUSTO permite a simples alocação dos

recursos, o nivelamento ou balanceamento dos recursos e a técnica de

aceleração clássica.

Técnica de aceleração tradicional

Para se conseguir a aceleração de um projeto deve-se atuar sobre as

atividades críticas, ou seja, sobre aquelas que compõem o caminho crítico.

O caminho crítico, como se sabe é o caminho de maior duração ou de

menor tempo possível de realização do projeto. A redução dos tempos

dessas atividades deve ser realizada de forma gradativa, a fim de evitar

alterações no caminho crítico com o surgimento de novas atividades

críticas.

Gerenciamento de tempo do projeto

O gerenciamento de tempo do projeto inclui os processos necessários

para realizar o término do projeto no prazo.

Os processos de gerenciamento de tempo do projeto incluem os

seguintes:

6.1 Definição da atividade – identificação das atividades específicas do

cronograma que precisam ser realizadas para produzir as várias entregas do

projeto.

6.2 Seqüenciamento de atividades – identificação e documentação das

dependências entre as atividades do cronograma.

6.3 Estimativa de recursos da atividade – estimativa do tipo e das

quantidades de recursos necessários para realizar cada atividade do

cronograma.

6.4 Estimativa de duração da atividade – estimativa do número de períodos

de trabalho que serão necessários para terminar as atividades individuais do

cronograma.

50 Prof. Paulo César

Know How – T&D – www.knowhow-group.com.br

Data____/____/____