Académique Documents

Professionnel Documents

Culture Documents

Trabajo

Transféré par

LuisvarTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Trabajo

Transféré par

LuisvarDroits d'auteur :

Formats disponibles

“Un eficiente sistema de control de inventario no tratará por igual a todos los renglones en

existencia, sino que aplicará métodos de control y análisis en correspondencia con la

importancia económica relativa de cada producto.” (Parada 2009: 171)

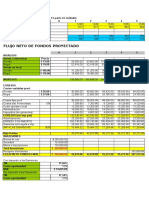

Inoperatividad de la máquina por condición mecánica

La causa de que la máquina no esté disponible es la falla mecánica. Generalmente una falla

ocurre o son detectadas cuando los equipos están operando, como consecuencia las

operaciones tienen que ser detenidas. En el siguiente cuadro podemos evidenciar como están

distribuidos los tiempos de inoperatividad que tienen las máquinas durante el año 2010.

Es preciso anotar la importancia del mantenimiento preventivo para las organizaciones,

especialmente para organizaciones en donde sus procesos se ven monitoreados apoyados por

maquinaria pesada y herramientas que realizan trabajos de alto impacto.

• Se da un aumento de la confiabilidad de los procesos pues los equipos funcionan en

condiciones mejores de seguridad tanto para el material que se está manipulando como para

los empleados que pueden estar expuestos a enfermedades y riesgos profesionales. La

Sociedad y Desarrollo sostenible

confiabilidad se da debido al conocimiento del estado de las máquinas y equipos y las

condiciones en las que están trabajando.

• Se disminuyen los tiempos muertos tanto de Colaboradores en las plantas de producción como

de las maquinarias, Pues se generan menos paradas de las operaciones por causa de daños que

deben ser reparados inmediatamente.

• Se puede generar una duración mayor en las máquinas y equipos, aumentando su vida útil a

través de cambios oportunos de partes que sufren mayor desgaste y que pueden producir un

desgaste y ruptura de las demás piezas que conforman los equipos.

• Al mismo tiempo las instalaciones de la planta de producción puede tener una mayor duración

pues no se ven afectada por aquella maquinaria pesada que, al estar presentando algún tipo de

avería podría causar daños en los pisos de las instalaciones por altas vibraciones, daños

eléctricos en la maquinaria, etc. Otras ventajas de este Plan de Mantenimiento Preventivo que

pueden generar beneficios a las empresas que lo manejan son:

• “Disminución de existencias en Almacén y, por lo tanto sus costos, puesto que se ajustan los

repuestos de mayor y menor consumo.

• Uniformidad en la carga de trabajo para el personal de Mantenimiento debido a una

programación de actividades.

• Menor costo de las reparaciones.

1.5 HERRAMIENTAS PARA LA ADMINISTRACION DEL MANTENIMIENTO.

1.5.1 Índice ICGM

Índice de clasificación para los gastos de mantenimiento o por sus siglas en ingles RIME (Ranking

Index Of Manteinance Expedirture) es una herramienta creada con el fin de interrelacionar los

costos de mantenimiento con el tipo de actividad a realizar en los mismos. Este índice tiene los

derechos reservados a Ramond And Associates Inc. El índice está compuesto por los siguientes

factores:

• Código de Máquina: Identifica cuales recursos requieren de atención.

• Código de Trabajo: Identifica el trabajo que se realizara en la maquinaria. La metodología para

el cálculo de este índice se guía de acuerdo a la siguiente fórmula: Los componentes se deben

multiplicar para obtener el factor equipo. Para el caso del factor trabajo se deben sumar todos

los componentes y la suma será el valor del factor trabajo. A continuación se muestran las tablas

que permiten el cálculo de los factores, de acuerdo al cálculo de cada uno de los componentes

del factor.

Sociedad y Desarrollo sostenible

1.5.2 Índice ICGM Simplificado

En esta metodología se siguen una serie de pasos. El primero cosiste en conformar un comité de

expertos y conocedores del tema de mantenimiento, producción y finanzas. En el segundo paso

se registra toda la información relevante al inventario de los activos fijos de la organización, se

toman en cuenta la infraestructura, maquinaria y todos los recursos físicos de la empresa. En el

tercer y último paso, el comité se reúne y evalúa la importancia de cada uno de los recursos

registrados en el paso dos (2), con el fin que se le asigne un valor de acuerdo a la importancia

del mismo. La importancia se refiere a la repercusión para la calidad del producto y la

productividad del proceso del recurso a estudiar. Se plantea una escala de 1 a 10 de acuerdo a

los die grupos de recursos, que se muestran en la tabla 4 con los criterios que se deben evaluar

para el desarrollo del tercer paso. La tabla 5 es la base de los criterios para calcular el factor de

trabajo. A cada uno de los criterios se les asigna un valor de acuerdo al impacto en la

productividad y según el grupo en que quede clasificado el aspecto analizado, se le asigne una

puntuación. Finalmente, se procede a multiplicar los factores y a obtener la calificación para

cada caso, y el valor que sea mayor en magnitud deberá ser el que sea atendido prioritariamente

y el orden es dictado en forma descendente, atendiendo los problemas que menos puntaje

obtienen. Adicionalmente el índice ICGM permite ordenar las labores de acuerdo a su

importancia con el fin de realizar un mejor elaboración de un presupuesto de mantenimiento y

adicionalmente ordena en vitales y triviales la maquinaria con la que cuenta cada organización.

1.1.1 Inventario Jerarquizado En Mantenimiento

El inventario jerarquizado de mantenimiento o conservación es una metodología que permite

mediante la aplicación del principio de Pareto y el índice ICGM generar un listado de los equipos,

infraestructura o maquinaria a atender. La metodología es una combinación que permitirá

identificar los diferentes niveles de conservación, los cuales identifican los recursos vitales, en

los cuales se debe enfocar los trabajos de mantenimiento; los recursos importantes, recursos

que cuando fallan generan problemas de importancia o costos considerables y finalmente los

recursos triviales, clasificados como los recursos que no afectan significativamente el desarrollo

del proceso productivo cuando presentan fallas o paros. En general, lo que se hace es que se

realiza el procedimiento que se explico en el índice IBGM, y al obtener las calificaciones del

Sociedad y Desarrollo sostenible

factor máquina para cada uno de los recursos que deben ser atendidos para mantenimiento, se

realiza con esas puntuaciones un diagrama de Pareto que permita clasificar los recursos en los

recursos mencionados, vitales, importantes y triviales. Como ya se tiene la importancia relativa

según el factor máquina, en forma descendente las puntuaciones mayores 10 y 9 son

considerados vitales, las puntuación de 8 y 7 son clasificados como importantes y de 6 hasta 1

se clasifican como triviales. Cumpliendo con el principio 80 - 20. Para generar la clasificación en

un grupo u otro, la habilidad de discernir del analizador para clasificar los recursos que se

encuentran en las fronteras es básica, con el fin de poder generar un diagrama de Pareto

adecuado a las necesidades planteadas. Es importante no olvidar que el Pareto que se realiza

esta basado en la clasificación de priorización del índice IBGM, por lo tanto el mayor porcentaje

(80% teórico) corresponderá a los recursos con una prioridad de atención baja. Esta metodología

desmiente la idea que el mantenimiento correctivo no se debe realizar, pues se tiene un plan de

mantenimiento preventivo, pero por el contrario se debe realizar, solo se deben evitar las fallas

de forma preventiva en los recursos vitales e importantes. Se debe clarificar que para los

recursos de calidad trivial de igual forma se debe planear los mantenimientos preventivos,

porque también hacen parte del proceso productivo e impactan en menor escala el flujo del

proceso a través de la cadena.

Sociedad y Desarrollo sostenible

Vous aimerez peut-être aussi

- PPTSDocument17 pagesPPTSLuisvarPas encore d'évaluation

- Laboratorio N 03Document13 pagesLaboratorio N 03LuisvarPas encore d'évaluation

- PPTSDocument18 pagesPPTSLuisvarPas encore d'évaluation

- Unidad III - Sistema de LubricaciónDocument35 pagesUnidad III - Sistema de LubricaciónPalmer Dionicio100% (1)

- Lab. Calif. 03 Proyecto de PosicionamientoDocument10 pagesLab. Calif. 03 Proyecto de PosicionamientoCarlosArenasMendozaPas encore d'évaluation

- PPTSDocument17 pagesPPTSLuisvarPas encore d'évaluation

- Lab. Calif. 03 Proyecto de PosicionamientoDocument10 pagesLab. Calif. 03 Proyecto de PosicionamientoCarlosArenasMendozaPas encore d'évaluation

- GLAB-S04-LGONZALEZ-2019-02 (Análisis Termográfico)Document11 pagesGLAB-S04-LGONZALEZ-2019-02 (Análisis Termográfico)LuisvarPas encore d'évaluation

- C9 HeuiDocument23 pagesC9 HeuiUliAlejandroRodriguezCorianga100% (8)

- Caso de CervazaDocument3 pagesCaso de CervazaLuisvarPas encore d'évaluation

- Laboratorio N°6 PDFDocument11 pagesLaboratorio N°6 PDFLuisvarPas encore d'évaluation

- Fundamento TeóricoDocument4 pagesFundamento TeóricoLuisvarPas encore d'évaluation

- S08 Lgonzalez 2019 01Document25 pagesS08 Lgonzalez 2019 01LuisvarPas encore d'évaluation

- Taller 07 MotoresDocument18 pagesTaller 07 MotoresLuisvarPas encore d'évaluation

- Laboratorio #4 Y5.: Sistemas de Control MecatrónicoDocument4 pagesLaboratorio #4 Y5.: Sistemas de Control MecatrónicoLuisvarPas encore d'évaluation

- C9 HeuiDocument20 pagesC9 HeuiLuisvar100% (2)

- Lab 5Document1 pageLab 5LuisvarPas encore d'évaluation

- Sistema de FrenosDocument12 pagesSistema de FrenosLuisvarPas encore d'évaluation

- Laboratorio N°2Document15 pagesLaboratorio N°2LuisvarPas encore d'évaluation

- Sistema de FrenosDocument12 pagesSistema de FrenosLuisvarPas encore d'évaluation

- C9 HeuiDocument20 pagesC9 HeuiLuisvar100% (2)

- Sistema de FrenosDocument21 pagesSistema de FrenosLuisvarPas encore d'évaluation

- PPTSDocument18 pagesPPTSLuisvarPas encore d'évaluation

- Capital EsDocument3 pagesCapital EsLuisvarPas encore d'évaluation

- D 1 y 2 Cojinetes RodamientosDocument60 pagesD 1 y 2 Cojinetes RodamientosLuisvarPas encore d'évaluation

- Sistema de FrenosDocument12 pagesSistema de FrenosLuisvarPas encore d'évaluation

- Sistema de FrenosDocument12 pagesSistema de FrenosLuisvarPas encore d'évaluation

- Glab S06 Wsaucedo 2018 02Document16 pagesGlab S06 Wsaucedo 2018 02LuisvarPas encore d'évaluation

- Trabajo 20330Document5 pagesTrabajo 20330LuisvarPas encore d'évaluation

- Informe Final 3 - C. Electronicos I - FIEE UNMSMDocument6 pagesInforme Final 3 - C. Electronicos I - FIEE UNMSMponcho villaPas encore d'évaluation

- Indice Serie Tematica1-1Document6 pagesIndice Serie Tematica1-1KotaPas encore d'évaluation

- Poi 2019 Municipalidad Distrital de Aacd 02Document17 pagesPoi 2019 Municipalidad Distrital de Aacd 02LizJaicoPas encore d'évaluation

- Modulo de TecnologíaDocument9 pagesModulo de TecnologíaberleidysPas encore d'évaluation

- Template de CurriculumDocument19 pagesTemplate de CurriculumDavid Jair Prado CaicedoPas encore d'évaluation

- Aceite Lubricante de Turbina LM6000 GEDocument3 pagesAceite Lubricante de Turbina LM6000 GEJesus Segundo Crespo HerreraPas encore d'évaluation

- Grafos Redes SocialesDocument7 pagesGrafos Redes SocialesSabato SantamariaPas encore d'évaluation

- Gerencia Integra de Obras Guia Paso A Paso 2023-2Document4 pagesGerencia Integra de Obras Guia Paso A Paso 2023-2Alexis MinaPas encore d'évaluation

- Taller 5 Ejemplo Visualizacion en WordDocument2 pagesTaller 5 Ejemplo Visualizacion en WordYeny HdzPas encore d'évaluation

- Tema2 Desarrollo de La MetodologiaDocument6 pagesTema2 Desarrollo de La MetodologiaAlex SorequePas encore d'évaluation

- Caso GrouponDocument8 pagesCaso GrouponBarbara0% (1)

- Taller 1 Tablero de AutomatizaciónDocument6 pagesTaller 1 Tablero de AutomatizaciónSamuel D Los RiosPas encore d'évaluation

- Modelo Cuestionario Soporte y Mantenimiento de Equipo de ComputacionDocument16 pagesModelo Cuestionario Soporte y Mantenimiento de Equipo de Computacionlivio alejosPas encore d'évaluation

- LabEle #4Document14 pagesLabEle #4wilson cortesPas encore d'évaluation

- Plan Estudio Ingeniero en Inform TicaDocument7 pagesPlan Estudio Ingeniero en Inform TicaDaiana ZabalaPas encore d'évaluation

- Conociendo La Lcb-IiDocument27 pagesConociendo La Lcb-IiMoises Perello100% (1)

- Evolución Histórica de Los Sistemas Operativos Por GeneracionesDocument18 pagesEvolución Histórica de Los Sistemas Operativos Por GeneracionesEzaú Céspedes0% (1)

- William Moreno H. C.I. 9.685.914 José Herrera R. C.I. 17. 616.529 M.Sc. Nolberto Goncalves C.I. 12.856.006Document104 pagesWilliam Moreno H. C.I. 9.685.914 José Herrera R. C.I. 17. 616.529 M.Sc. Nolberto Goncalves C.I. 12.856.006Cesar Martinez0% (1)

- Acta NacimientoDocument1 pageActa NacimientoYo soy bRyan.Pas encore d'évaluation

- 03-Cultura Audiovisual I-Técnica FotográficaDocument15 pages03-Cultura Audiovisual I-Técnica FotográficaRafael Bioque RiveraPas encore d'évaluation

- PFR - Práctica Calificada 3 - C24-1Document3 pagesPFR - Práctica Calificada 3 - C24-1Ismael Angel BalladaresarroyoPas encore d'évaluation

- EncartaDocument3 pagesEncartaLucas JaraPas encore d'évaluation

- Trabajo Original de Pert CPMDocument32 pagesTrabajo Original de Pert CPMMiguel Angel Zavala RiosPas encore d'évaluation

- Diseño de Trituradora de PapelDocument46 pagesDiseño de Trituradora de PapelLuis Enrique Olvera100% (1)

- 2-2a Lista de Chequeo de La Norma ISO 27001 2013.Document74 pages2-2a Lista de Chequeo de La Norma ISO 27001 2013.marlen sofia navarro lopezPas encore d'évaluation

- Ejercicio 2 - CALCULODocument3 pagesEjercicio 2 - CALCULOJLPas encore d'évaluation

- Inf Inter MejiaDocument5 pagesInf Inter MejiafiladelfiomejiaPas encore d'évaluation

- Temario Montaje e AudiovisualesDocument2 pagesTemario Montaje e AudiovisualesMarcos Rodriguez EstevezPas encore d'évaluation

- Cuestionario-3 Mtto Preventivo PCDocument8 pagesCuestionario-3 Mtto Preventivo PCSANTIAGO ANDRES GARNICA SEPULVEDAPas encore d'évaluation

- BPR Aplicada A La TIDocument18 pagesBPR Aplicada A La TIManuel SáenzPas encore d'évaluation