Académique Documents

Professionnel Documents

Culture Documents

DTM I - Aula 07 - Rugosidade e Tolerância

Transféré par

Leonardo MeloDescription originale:

Titre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

DTM I - Aula 07 - Rugosidade e Tolerância

Transféré par

Leonardo MeloDroits d'auteur :

Formats disponibles

DESENHO TÉCNICO MECÂNICO I (SEM0564)

AULA 07

ESTADO DE SUPERFÍCIE

TOLERÂNCIAS DIMENSIONAIS

TOLERÂNCIAS GEOMÉTRICAS

Desenho Técnico Mecânico

ESTADO DE

SUPERFÍCIE

Desenho Técnico Mecânico

SUPERFÍCIES

Ideal Real

Desenho Técnico Mecânico

SIMBOLOGIA QUALITATIVA

Desenho Técnico Mecânico

SIMBOLOGIA QUANTITATIVA

Desenho Técnico Mecânico

EQUIVALÊNCIA ENTRE SIMBOLOGIAS

Desenho Técnico Mecânico

Processos de fabricação x rugosidade

Desenho Técnico Mecânico

INDICAÇÃO EM PROJETO

símbolo básico remoção exigida remoção não permitida

valor único intervalo

Desenho Técnico Mecânico

INDICAÇÃO BÁSICA EM PROJETO

Aplicação em desenho técnico Significado da simbologia

Desenho Técnico Mecânico

SIMBOLOGIA

a - valor da rugosidade Ra, em m, ou classe de rugosidade N 1 a N 12;

b - método de fabricação, tratamento ou revestimento da superfície;

c - comprimento da amostra para avaliação da rugosidade, em mm;

d - direção predominante das estrias;

e - sobremetal para usinagem (m).

Desenho Técnico Mecânico

DIREÇÃO DAS ESTRIAS - SIMBOLOGIA

Desenho Técnico Mecânico

EXEMPLO DE APLICAÇÃO

Desenho Técnico Mecânico

TOLERÂNCIA

DIMENSIONAL

Desenho Técnico Mecânico

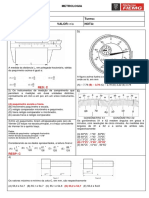

DEFINIÇÕES

Tolerância: variação entre as dimensões máxima e mínima de uma peça

(Eixo) (Furo)

Afastamentos: desvios aceitáveis da dimensão nominal, para mais e para menos

Medida nominal: 20 mm Dimensão máxima: 20,28 mm

Afastamento superior: 0,28 mm Dimensão mínima: 20,18 mm

Afastamento inferior: 0,18 mm Tolerância: 0,10 mm

Desenho Técnico Mecânico

TIPOS DE AJUSTE

Ajuste com Folga Ajuste com Interferência Ajuste Incerto

Furo Furo Furo

Dmax: 25,21 Dmax: 25,21 Dmax: 30,25 (F)

Dmin: 25,00 Dmin: 25,00 Dmin: 30,00 (I)

Eixo Eixo Eixo

Dmax eixo: 24,80 Dmax eixo: 25,41 Dmax eixo: 30,18 (I/F)

Dmin eixo: 24,59 Dmin eixo: 25,28 Dmin eixo: 30,02 (I/F)

Desenho Técnico Mecânico

As tolerâncias podem ser representadas por afastamentos ou pela

norma ISO adotada pela ABNT.

Por

Pela norma

afastamento

ISO

Desenho Técnico Mecânico

SISTEMA DE TOLERÂNCIA E AJUSTES (ABNT/ISO)

Qualidade de trabalho: precisão da peça ou tamanho do intervalo

Classe de Utilização

qualidade

01 a 4 Instrumentos de verificação (calibres, padrões, etc.)

5e6 Construção mecânica de grande precisão

7e8 Construção mecânica cuidadosa

9 a 11 Construção mecânica corrente

12 a 18 Construção mecânica grosseira (laminação, estampagem,

fundição, forjamento)

Campo de tolerância: valores entre as dimensões máxima e mínima ou posição do intervalo

(letras a/A a zc/ZC)

(Eixo) (Furo)

Desenho Técnico Mecânico

PROCESSOS DE FABRICAÇÃO E QUALIDADE DE TRABALHO

Pano

+

Água

+

Micropartículas Abrasivas

=>

Broca

Desenho Técnico Mecânico

PROCESSOS DE FABRICAÇÃO E QUALIDADE DE TRABALHO

Desenho Técnico Mecânico

POSIÇÃO DOS CAMPOS DE TOLERÂNCIA

Desenho Técnico Mecânico

AJUSTES NORMALIZADOS (SISTEMA FURO-BASE H7)

Até 3150 mm

Desenho Técnico Mecânico

RECOMENDAÇÕES PRÁTICAS

Desenho Técnico Mecânico

RECOMENDAÇÕES PRÁTICAS

Desenho Técnico Mecânico

EXEMPLO

PONTA DE EIXO ENGRENAGEM

QUAL É O AJUSTE?

Desenho Técnico Mecânico

TOLERÂNCIAS

GEOMÉTRICAS

Desenho Técnico Mecânico

Tolerância Dimensional: não garante a obtenção da geometria correta da peça

Tolerância Geométrica: variação aceitável das formas e posições dos elementos da peça

Desenho Técnico Mecânico

EXEMPLOS E SIMBOLOGIAS

Cilindricidade

Planeza

Circularidade Concentricidade

Desenho Técnico Mecânico

EXEMPLOS E SIMBOLOGIAS

Batimento

Localização

Perpendicularismo

Paralelismo

Desenho Técnico Mecânico

QUADRO GERAL

Desenho Técnico Mecânico

QUADRO GERAL

Desenho Técnico Mecânico

EXEMPLO

Roda de Atrito

Desenho Técnico Mecânico

REPRESENTAÇÕES - características

Desenho Técnico Mecânico

CARACTERÍSTICAS

Desenho Técnico Mecânico

INDICAÇÃO DO ELEMENTO TOLERADO

- Toca o contorno de um elemento ou o prolongamento do contorno (mas não

uma linha de cota), se a tolerância se aplicar à linha ou à própria superfície.

- Toca a linha de extensão, em prolongamento à linha de cota, quando a tolerância

for aplicada ao eixo ou ao plano médio do elemento cotado.

- Toca o eixo, quando a tolerância for aplicada ao eixo ou ao plano médio de

todos os elementos comuns a este eixo ou este plano médio.

Desenho Técnico Mecânico

INDICAÇÃO DO CAMPO DE TOLERÂNCIA

Desenho Técnico Mecânico

Exercício 7.1

a) Escreva nas linhas indicadas, a rugosidade das b) Responda as perguntas.

peças em sua grandeza máxima.

Exemplo:

a) N8 = 3,2 µm

a) Que classe de rugosidade a maioria das superfícies da peça

deverá receber?

_______________________________________

b) Que outras classes de rugosidade a peça deverá receber?

_______________________________________

b) c) ______ , ______

______ , ______ c) Que tratamento térmico a peça deverá receber?

_______________________________________

c) Analise o desenho a) Qual é o modo de fabricação de obter o

acabamento N7?

e responda.

_______________________________

b) Qual é o tratamento indicado?

_______________________________

Fonte: Apostila Desenho Mecânico. Desenho com instrumentos. Convênio SENAI/São Paulo

Desenho Técnico Mecânico

Exercício 7.2

Faça as vistas necessárias para a peça indicada. Cotar, aplicar tolerâncias e indicar estado de

superfície e acabamentos de acordo com as especificações a seguir:

a) Os 8 furos iguais tem qualidade 6 e as tolerâncias estão na posição J.

b) Os eixos tem qualidade 7 e as tolerâncias estão na posição g.

c) No furo central do elemento D será montado um eixo. Selecione uma classe de tolerância adequada

para o furo de modo a garantir um ajuste do tipo apertado a frio.

d) Planeza das superfícies do elemento B, com tolerância de 0,1mm.

e) Paralelismo das faces opostas do elemento B, com tolerância de 0,1mm.

f) Perpendicularidade das faces do elemento B com tolerância de 0,2mm.

g) Cilindricidade do furo central do elemento D com tolerância de 0,05mm.

h) Elemento A com tolerância de circularidade de 0.25mm.

i) Concentricidade de 0,02mm do furo central do elemento D em relação a ele mesmo.

j) Coaxilidade de 0,04mm do eixo do elemento D em relação ao elemento C.

k) Os elementos cilíndricos devem ter rugosidade máxima de 12,5 µm.

l) O elemento prismático deve ter rugosidade máxima de 6,3 µm e mínima de 1,6 µm.

m) Todos os furos devem ter rugosidade máxima de 0,4 µm.

Desenho Técnico Mecânico

Desenho Técnico Mecânico

REFERÊNCIAS

Silva, A., Ribeiro, C. T., Dias, J., Souza, L. Desenho Técnico

Moderno. Ed. LTC, 4ª ed., 475p. 2006.

Agostinho, O., Rodrigues, A. C. S., Lirani, J. Tolerâncias, Ajustes,

Desvios e Análise de Dimensões. Ed. Edgard Blücher, 43ª ed.,

295p. 1977.

Novaski, O. Introdução à Engenharia de Fabricação Mecânica.

Ed. Edgard Blücher, 1ª ed., 120p., 1994.

ABNT NBR ISO 2768-1:2001. Tolerâncias gerais - Parte 1:

Tolerâncias para dimensões lineares e angulares sem indicação de

tolerância individual.

ABNT NBR 6158:1995. Sistemas de tolerâncias e ajustes.

Gordo, N.; Ferreira, J. Elementos de Máquina, Escola SENAI-SP.

Vale, F. Apostila de Desenho de Máquina, 2004.

Desenho Técnico Mecânico

REFERÊNCIAS

ABNT NBR ISO 2768-2:2001. Tolerâncias gerais - Parte 2: Tolerâncias

geométricas para elementos sem indicação de tolerância individual.

ABNT NBR 6409:1997. Tolerâncias geométricas – Tolerâncias de forma,

orientação, posição e batimento – Generalidades, símbolos, definições e

indicações em desenho.

Ferreira, J.; Silva, R. M. Leitura e Interpretação de Desenho Técnico

Mecânico, Escola SENAI-SP.

ABNT NBR ISO 4287:2002. Especificações geométricas do produto (GPS) -

Rugosidade: Método do perfil - Termos, definições e parâmetros da

rugosidade.

ABNT NBR ISO 4288:2008. Especificações geométricas de produto (GPS) -

Rugosidade: Método do perfil - Regras e procedimentos para avaliação de

rugosidade.

ABNT NBR 8404:1984. Indicação do estado de superfícies em desenhos

técnicos - Procedimento.

Desenho Técnico Mecânico

Vous aimerez peut-être aussi

- Aula 7Document40 pagesAula 7labortopuemaPas encore d'évaluation

- Aula 07 PDFDocument40 pagesAula 07 PDFAdams RibeiroPas encore d'évaluation

- AULA 7 - Rugosidade e Tolerâncias OFDocument43 pagesAULA 7 - Rugosidade e Tolerâncias OFpalmeidaPas encore d'évaluation

- Usinagem e TolerânciaDocument40 pagesUsinagem e TolerânciaBruno ReisPas encore d'évaluation

- Cotas de Tolerância Dimensional 01Document49 pagesCotas de Tolerância Dimensional 01V_VicPas encore d'évaluation

- ATIVIDADE - SA1 - ListadeVerificação-RESPONDIDADocument6 pagesATIVIDADE - SA1 - ListadeVerificação-RESPONDIDABruno Kurauchi100% (1)

- 07 Tol - Dimensiona 449093779ea82Document43 pages07 Tol - Dimensiona 449093779ea82Felicia AugustoPas encore d'évaluation

- Desenho Tecnico Moderno Cap 10Document10 pagesDesenho Tecnico Moderno Cap 10Lucas MarceloPas encore d'évaluation

- Questoes 6Document5 pagesQuestoes 6ThomazPas encore d'évaluation

- Apostila Desenho Mecanico 1 III ParteDocument42 pagesApostila Desenho Mecanico 1 III PartewalacefabPas encore d'évaluation

- Sebenta Desenho MecânicoDocument31 pagesSebenta Desenho MecânicoSensil GarciaPas encore d'évaluation

- ENG-023 - Manual Desenho TécnicoDocument41 pagesENG-023 - Manual Desenho TécnicosidneygurgelPas encore d'évaluation

- Lista 2 de Exercícios GD&T 2020-2 TFDocument4 pagesLista 2 de Exercícios GD&T 2020-2 TFHarrison SoaresPas encore d'évaluation

- Desenho de Maquinas - Aula IV - UFTM - Alunos - Acabamento e ToleranciasDocument39 pagesDesenho de Maquinas - Aula IV - UFTM - Alunos - Acabamento e ToleranciasJormary - Engenharia - Gustavo B.Pas encore d'évaluation

- Aula 11 Tolerancias Dimensionais e AjustesDocument67 pagesAula 11 Tolerancias Dimensionais e AjustesTomas DanelonPas encore d'évaluation

- Aula 1. AjustamentosDocument42 pagesAula 1. AjustamentosDelzia BartolomeuPas encore d'évaluation

- Exercícios de MetrologiaDocument14 pagesExercícios de MetrologiaEder BarbosaPas encore d'évaluation

- Aulas DesenhoDocument273 pagesAulas DesenhorcejrPas encore d'évaluation

- UCR1 - Fundamentos - Mecanica - SA1 - Interpretacao - Peca 1 - WagnerDocument6 pagesUCR1 - Fundamentos - Mecanica - SA1 - Interpretacao - Peca 1 - WagnerMaria ClaraPas encore d'évaluation

- Lista de Exercícios 5 - Tolerâncias e AjustesDocument2 pagesLista de Exercícios 5 - Tolerâncias e AjustesMaria Eduarda Hagdon100% (1)

- Desenho de Conjunto e Elementos de MáquinasDocument46 pagesDesenho de Conjunto e Elementos de Máquinascaeiro60Pas encore d'évaluation

- Desenhos de Conjuntos e Detalhamento de ProjetosDocument11 pagesDesenhos de Conjuntos e Detalhamento de ProjetosLucas ZavistanoviczPas encore d'évaluation

- FORJAMENTODocument29 pagesFORJAMENTOEduardoPas encore d'évaluation

- Manutenção de Aeronaves: NotaDocument4 pagesManutenção de Aeronaves: NotaAgathaPas encore d'évaluation

- Apostila - Processo de Fabricação Convencional - Curso Técnico PDFDocument329 pagesApostila - Processo de Fabricação Convencional - Curso Técnico PDFFrancisco Carpegiane0% (1)

- NormalizaçãoDocument21 pagesNormalizaçãoRenan VieiraPas encore d'évaluation

- Desenho Técnico I PDFDocument52 pagesDesenho Técnico I PDFalceubritoPas encore d'évaluation

- Corte e RepuxoDocument37 pagesCorte e RepuxoTiagoMachadoPas encore d'évaluation

- Desenho Técnico Questão 1) - 0,50 Ponto(s)Document13 pagesDesenho Técnico Questão 1) - 0,50 Ponto(s)Wesley KitadaniPas encore d'évaluation

- RevisaoDocument3 pagesRevisaoKelitonPas encore d'évaluation

- Lista de Exercícios de Processos Produtivos 1 - 2020Document2 pagesLista de Exercícios de Processos Produtivos 1 - 2020Luiz Henrique MirandaPas encore d'évaluation

- Gabarito Das Autoatividades: Desenho Técnico MecânicoDocument35 pagesGabarito Das Autoatividades: Desenho Técnico MecânicoLucas SantosPas encore d'évaluation

- Desenho Técnico Mecânico - Aula 03 - Estado de SuperfíciesDocument21 pagesDesenho Técnico Mecânico - Aula 03 - Estado de SuperfíciesJose junioPas encore d'évaluation

- Parametros de Corte Torno Mec - SenaiDocument16 pagesParametros de Corte Torno Mec - SenaiRobert Scheer100% (1)

- Apostila Parte II MetrologiaDocument169 pagesApostila Parte II Metrologiacris200306Pas encore d'évaluation

- RugosidadeDocument10 pagesRugosidadeBydaumPas encore d'évaluation

- UCR1 - Fundamentos - Mecanica - SA1 - Interpretacao - Peca 1 - ALUNODocument5 pagesUCR1 - Fundamentos - Mecanica - SA1 - Interpretacao - Peca 1 - ALUNORonaldo Pereira100% (3)

- Planejamento Do Processo - UsinagemDocument38 pagesPlanejamento Do Processo - UsinagemGiovanna PerezPas encore d'évaluation

- Atividade 2 Desenho TécnicoDocument35 pagesAtividade 2 Desenho TécnicoDiego AndradePas encore d'évaluation

- Indicação de TolerânciasDocument30 pagesIndicação de Tolerânciascaeiro60Pas encore d'évaluation

- Exercício de Fixação GD&T PDFDocument2 pagesExercício de Fixação GD&T PDFItalo DouglasPas encore d'évaluation

- Fabricacao Mecanica Desenho Tecnico e Cad PDFDocument145 pagesFabricacao Mecanica Desenho Tecnico e Cad PDFsuellenfitzPas encore d'évaluation

- Analogia de Mohr e Eq 3 Momentos 160505164721Document109 pagesAnalogia de Mohr e Eq 3 Momentos 160505164721Leonardo PereiraPas encore d'évaluation

- Cadeia de TolerânciasDocument25 pagesCadeia de TolerânciasMarcelo Oliveira AnastacioPas encore d'évaluation

- Introdução Ao Desenho TécnicoDocument47 pagesIntrodução Ao Desenho TécnicowalterbctPas encore d'évaluation

- Ginead: Desenho TécnicoDocument20 pagesGinead: Desenho Técnicovitnathansilva7Pas encore d'évaluation

- Parcial 2Document22 pagesParcial 2Isabella CristinaPas encore d'évaluation

- 01 Leitura e Interpretação DesenhoDocument22 pages01 Leitura e Interpretação DesenhoMoacir SilvaPas encore d'évaluation

- Aula 1 2018 - BGDocument17 pagesAula 1 2018 - BGNunoA97Pas encore d'évaluation

- Tolerância em Desenho MecânicoDocument21 pagesTolerância em Desenho MecânicoVanderson Soares de AraujoPas encore d'évaluation

- Acabamento de SuperfícieDocument19 pagesAcabamento de SuperfícieRafael RosaPas encore d'évaluation

- Questão de Concurso Usinagem Instrutor de TreinamentoDocument6 pagesQuestão de Concurso Usinagem Instrutor de TreinamentoGUILHERME MARQUES BOLOGNESIPas encore d'évaluation

- Capítulo I - Introdução Ao Desenho tecnico-FTCDocument6 pagesCapítulo I - Introdução Ao Desenho tecnico-FTCsfrailtonPas encore d'évaluation

- Revisão Fe GabaritoDocument5 pagesRevisão Fe GabaritoBruno Gomes FerreiraPas encore d'évaluation

- Apostila Nova DesenhoDocument83 pagesApostila Nova DesenhoAndré ZaninPas encore d'évaluation

- Questionario-Nbr 8404Document3 pagesQuestionario-Nbr 8404Samuel ChavesPas encore d'évaluation

- Engrenagensazdoc - Tips Elementos de Maquinas IIIDocument163 pagesEngrenagensazdoc - Tips Elementos de Maquinas IIILeonardo MeloPas encore d'évaluation

- DIMENSIONAMENTO DE EIXOS E ARVORES Prof. Jose Maria BarbosaDocument63 pagesDIMENSIONAMENTO DE EIXOS E ARVORES Prof. Jose Maria BarbosaLeonardo MeloPas encore d'évaluation

- 10 - Mancais de DeslizamentoDocument48 pages10 - Mancais de DeslizamentoDavid MonteiroPas encore d'évaluation

- Engrenagens IfspDocument33 pagesEngrenagens IfspLeonardo MeloPas encore d'évaluation

- T 05-EngrenagensCilindricasdeDentesRetos PDFDocument55 pagesT 05-EngrenagensCilindricasdeDentesRetos PDFJeferson MarcelinoPas encore d'évaluation

- Lafer Em618 PDF Apostila Engrenagens 4Document25 pagesLafer Em618 PDF Apostila Engrenagens 4flaviafernandes21Pas encore d'évaluation

- Aula 10 - EngrenagensDocument62 pagesAula 10 - EngrenagensBruno100% (1)

- CORREIAS - Elementos Flexiveis PDFDocument55 pagesCORREIAS - Elementos Flexiveis PDFReynanBorliniPas encore d'évaluation

- Aula 9Document41 pagesAula 9Leonardo MeloPas encore d'évaluation

- Lista de Exercícios - EngrenagensDocument2 pagesLista de Exercícios - EngrenagensLeonardo MeloPas encore d'évaluation

- Analise de Forca - Engrenagens PDFDocument47 pagesAnalise de Forca - Engrenagens PDFWander KeysiPas encore d'évaluation

- Planetarios 2 EntradasDocument23 pagesPlanetarios 2 EntradasMarcio MoreiraPas encore d'évaluation

- Trens de EngrenagemDocument56 pagesTrens de EngrenagemEduardo Barbosa Leal100% (1)

- EngrenagensDocument50 pagesEngrenagensRodolfo UrbanoPas encore d'évaluation

- Conicas e HelicoidaisDocument24 pagesConicas e HelicoidaisGabriel de SáPas encore d'évaluation

- Projetos - EngrenagensDocument24 pagesProjetos - EngrenagensMarcelo MagriPas encore d'évaluation

- Projetos - Engrenagens-Conicas PDFDocument60 pagesProjetos - Engrenagens-Conicas PDFAnna SmithPas encore d'évaluation

- Elementos MaquinaDocument152 pagesElementos MaquinaLázaro Binda100% (1)

- Projetos - Engrenagens2 PDFDocument29 pagesProjetos - Engrenagens2 PDFFabio BarrosPas encore d'évaluation

- Aula 8Document60 pagesAula 8Leonardo MeloPas encore d'évaluation

- Aula 10Document33 pagesAula 10Leonardo MeloPas encore d'évaluation

- Mancais de DeslizamentoDocument88 pagesMancais de Deslizamentodyonathan100% (1)

- Aula - 09 - Elementos de Trasmissao - 2017Document34 pagesAula - 09 - Elementos de Trasmissao - 2017Leonardo MeloPas encore d'évaluation

- Aula 04Document27 pagesAula 04Leonardo MeloPas encore d'évaluation

- Aula 3Document30 pagesAula 3Leonardo MeloPas encore d'évaluation

- Superficie - ToleranciasDocument40 pagesSuperficie - ToleranciasGuilherme FranzoiPas encore d'évaluation

- Aula 6Document45 pagesAula 6Leonardo MeloPas encore d'évaluation

- Aula 05Document27 pagesAula 05illedratPas encore d'évaluation

- Aula - 04 - Corte, Omissão Corte e Seção - Especial 2017Document50 pagesAula - 04 - Corte, Omissão Corte e Seção - Especial 2017Leonardo MeloPas encore d'évaluation

- BlockitDocument9 pagesBlockitRGPVPas encore d'évaluation

- Imagem Dentro de Texto Illustrator PDFDocument2 pagesImagem Dentro de Texto Illustrator PDFgleison.moz1974Pas encore d'évaluation

- Resumo Historia Da ArquiteturaDocument4 pagesResumo Historia Da ArquiteturaMarcos PauloPas encore d'évaluation

- Tabela de Preço ProdutosDocument103 pagesTabela de Preço ProdutosAnonymous DPfbU09eeQPas encore d'évaluation

- Exercício Sobre Os Tipos de DesenhosDocument1 pageExercício Sobre Os Tipos de DesenhosJanaina Rodrigues100% (2)

- Manual de FotogravuraDocument16 pagesManual de FotogravuraFranke Teste100% (1)

- Joan Villa - Cond. CotiaDocument6 pagesJoan Villa - Cond. CotiaJuliana Spagnol AbarcaPas encore d'évaluation

- Desenho - Wikipédia, A Enciclopédia Livre PDFDocument6 pagesDesenho - Wikipédia, A Enciclopédia Livre PDFVerônica Lacerda EsteticistaPas encore d'évaluation

- m1 Ficha Arquitetura GregaDocument2 pagesm1 Ficha Arquitetura Gregajaneca1965Pas encore d'évaluation

- OffsetDocument7 pagesOffsetMaria FernandaPas encore d'évaluation

- Memorial Descritivo HipermercadoDocument8 pagesMemorial Descritivo Hipermercadoluizhenriquezajak0% (1)

- Orçamento Base SebraeDocument905 pagesOrçamento Base SebraeDinesh KumarPas encore d'évaluation

- Projeto MastroDocument5 pagesProjeto MastrojclessioPas encore d'évaluation

- Exemplo Vistoria TécnicaDocument17 pagesExemplo Vistoria TécnicaJohn MaralPas encore d'évaluation

- Terraço Do Café À NoiteDocument1 pageTerraço Do Café À NoiteHerbetPas encore d'évaluation

- Esquema Elétrico - Gol G1 - Limpador e Lavador Do Vidro TrasDocument3 pagesEsquema Elétrico - Gol G1 - Limpador e Lavador Do Vidro TrasRyan Monteiro75% (4)

- Slides EcletismoDocument29 pagesSlides EcletismoFelipe FelixPas encore d'évaluation

- Simulado ArtesDocument3 pagesSimulado ArtesMaria Cristina Cunha PremianiPas encore d'évaluation

- Evolucao Design InterioresDocument79 pagesEvolucao Design InterioresWagnerBabiPas encore d'évaluation

- 205 Estoque 51 Feira de SantanaDocument235 pages205 Estoque 51 Feira de SantanaFabiano G MouraPas encore d'évaluation

- Tigre Catalogo PinceisDocument66 pagesTigre Catalogo PinceisFrederico Cavalcante100% (1)

- FCRB Relatorio Tecnico Restauracao Das Pinturas Murais Da Casa de Rui BarbosaDocument77 pagesFCRB Relatorio Tecnico Restauracao Das Pinturas Murais Da Casa de Rui BarbosaFabricio ZanoliPas encore d'évaluation

- Memorial DescritivoDocument3 pagesMemorial DescritivoMichele BressanPas encore d'évaluation

- Ampliação e ReduçãoDocument26 pagesAmpliação e ReduçãoAna Karina TorresPas encore d'évaluation

- Aula 6 - DT - Cortes PDFDocument55 pagesAula 6 - DT - Cortes PDFPaloma Santos de AlcantaraPas encore d'évaluation

- Capacetes Loja02Document14 pagesCapacetes Loja02MotoArte MotosPas encore d'évaluation

- Catalogo Geral ArandelasDocument3 pagesCatalogo Geral ArandelasAjalumi IluminaçãoPas encore d'évaluation

- Memorial Descritivo - Alvenaria EstruturalDocument9 pagesMemorial Descritivo - Alvenaria EstruturalJéssicaPalmaPas encore d'évaluation

- Desenho A Mão LivreDocument11 pagesDesenho A Mão LivreTainan Vasconcelos100% (1)

- Auto CAD11Document5 pagesAuto CAD11duneryPas encore d'évaluation