Académique Documents

Professionnel Documents

Culture Documents

Bayfield Texto Principal

Transféré par

Hiroshi Cruzalegui Oshiro0 évaluation0% ont trouvé ce document utile (0 vote)

192 vues2 pagesTitre original

Bayfield_Texto_Principal

Copyright

© Attribution Non-Commercial (BY-NC)

Formats disponibles

DOC, PDF, TXT ou lisez en ligne sur Scribd

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Attribution Non-Commercial (BY-NC)

Formats disponibles

Téléchargez comme DOC, PDF, TXT ou lisez en ligne sur Scribd

0 évaluation0% ont trouvé ce document utile (0 vote)

192 vues2 pagesBayfield Texto Principal

Transféré par

Hiroshi Cruzalegui OshiroDroits d'auteur :

Attribution Non-Commercial (BY-NC)

Formats disponibles

Téléchargez comme DOC, PDF, TXT ou lisez en ligne sur Scribd

Vous êtes sur la page 1sur 2

BAYFIELD MUD COMPANY

En noviembre de 2001, John Wells, representante de servicio al cliente de Bayfield Mud

Company, fue llamado al almacén de Houston, Texas, de la Wet-Land Drilling, Inc.

para inspeccionar los tres furgones que contenían aditivos para tratamiento de lodos que

Bayfield Mud Company había enviado a la empresa de Houston.

Las oficinas corporativas de Bayfield y su plana más grande se encuentran en Orange,

Texas, exactamente al oeste de la frontera entre Texas y Louisiana.

La Wet-Land se había quejado de que los sacos de 50 libras de aditivos para el

tratamiento de lodos que acababa de recibir tenían un faltante de peso de

aproximadamente el 5%. Dichos sacos de peso más ligero los descubrió un empleado

del departamento de recepción de la Wet-Land quien advirtió que las boletas de la

báscula para ferrocarril indicaban que los pesos netos de los tres furgones eran

significativamente menores que los de los embarques idénticos que se habían recibido el

25 de octubre de 2001. Se llamó al departamento de tráfico de Bayfield con el fin de

determinar si se había usado material más ligero en el embalaje o los “pallets” - esto

podría explicar la disminución de los pesos netos. Sin embargo, Bayfield respondió que

no se habían hecho cambios en los procedimientos de carga o de embalaje.

Consiguientemente, Wet-Land realizó una revisión aleatoria de 50 sacos y descubrió

que el peso neto promedio era de 47.51 libras. Tomando como base embarques

anteriores sabían que el peso neto de los sacos era en promedio de 50.0 libras, con una

aceptable desviación estándar de 1.2 libras. Por consiguiente, concluyeron que la

muestra indicaba una reducción significativa del peso. (El lector puede verificar la

conclusión anterior.) En este momento se pusieron en contacto con Bayfield, y Wells

fue enviado a investigar la queja. Wells confirmó ésta y emitió un crédito del 5% a

favor de Wet-Land.

Sin embargo, la gerencia de Wet-Land no quedó completamente satisfecha con la sola

emisión de un crédito por la falta de peso. Los procedimientos que utilizaban sus

ingenieros que trabajaban en las plataformas de perforación, se habían desarrollado

teniendo en cuenta sacos de 50 libras de aditivos para tratamiento de lodos, producidos

durante la perforación. El uso de sacos con menor peso podría dar lugar a un control

químico inadecuado durante las operaciones y afectar la eficiencia en las perforaciones.

(Los aditivos para el tratamiento de lodos se usan para controlar el pH y otras

propiedades químicas en el cono de perforación). Una baja eficiencia podría tener

severas consecuencias económicas debido a los costos extremadamente altos de las

operaciones de perforación de pozos de petróleo y de gas natural. En consecuencia, el

envío de estos embarques a las plataformas de perforación debía estar acompañado de

instrucciones adicionales. Además, los embarques de peso reducido tenían que ser

inmovilizados en el almacén de Wet-Land, lo cual causaba acarreos adicionales y

empleo inadecuado del espacio. En consecuencia, Wells fue informado que Wet-Land´s

Drilling podría buscar un nuevo proveedor si, en el futuro, se recibían sacos que se

apartaran considerablemente de las 50 libras de peso.

El departamento de control de calidad de Bayfield sospechó que los sacos de peso

anormal podrían ser resultado de los “dolores de crecimiento” de la planta de Orange.

Debido a las crisis energéticas pasadas, las actividades de exploración de petróleo y gas

natural se habían incrementado en forma importante. Este incremento creó a la vez,

aumento en la demanda de los productos que elaboran las industrias relacionadas a esta

actividad, incluidos los lodos de perforación. Consecuentemente, Bayfield tuvo que

expandir sus operaciones de un turno (6:00 a.m. a 2:00 p.m.) a dos turnos (6:00 a.m. a

10 p.m.) a mediados de 1999 y finalmente a una operación de tres turnos (24 horas por

día) en el otoño de 2001.

El turno adicional de la noche estaba formado exclusivamente por empleados nuevos.

Los capataces más experimentados fueron asignados temporalmente a supervisar a estos

trabajadores. El mayor énfasis fue puesto en aumentar la producción de sacos, a fin de

satisfacer la creciente demanda. Se sospechaba que el problema radicaba, en que sólo de

vez en cuando se había recordado a la gente que se debían hacer verificaciones cruzadas

del buen funcionamiento del dispositivo de llenado de sacos. Tal prueba consistía en

pasar de manera sistemática (cada cierto número de sacos) uno de ellos a una balanza y

pesarlo, con el fin de determinar si se mantenía en el peso adecuado. Si existía una

desviación significativa en relación con el peso establecido de 50 libras, se hacían

ajustes al mecanismo que vierte el material dentro de los sacos para corregirlo.

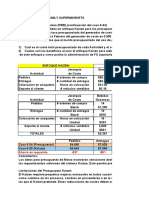

A efecto de verificar esta medida, el personal de control de calidad tomó muestras

aleatorias de los sacos y preparó la tabla mostrada en el Anexo 1. Se tomaron y pesaron

6 sacos de forma aleatoria cada hora, durante 3 días.

PREGUNTAS PARA DISCUSIÓN

1. Hágase un análisis del problema del peso de los sacos con base en el proceso

de análisis estadístico de la calidad.

2. ¿Qué procedimientos serían recomendables para mantener un control

adecuado de calidad?

Vous aimerez peut-être aussi

- Costeo por procesos: Informes de costos de producciónDocument4 pagesCosteo por procesos: Informes de costos de producciónFrancisco HernanPas encore d'évaluation

- Lab Unidad PresupuestosDocument40 pagesLab Unidad PresupuestosANA LUCIA OJEDA HERRERAPas encore d'évaluation

- CalidadDocument10 pagesCalidadLucia OjeaPas encore d'évaluation

- Sistema de órdenes de producción cía AmigosDocument8 pagesSistema de órdenes de producción cía AmigosFabri GuerraPas encore d'évaluation

- Sesion 49Document11 pagesSesion 49Alberto Jarrín TapiaPas encore d'évaluation

- Ejercicios CostosDocument3 pagesEjercicios CostosAnali MaquezPas encore d'évaluation

- Taller 4-Costo EstandarDocument3 pagesTaller 4-Costo EstandarJuan Esteban C G100% (1)

- Costeo por procesos en Four-Eyes CompanyDocument7 pagesCosteo por procesos en Four-Eyes CompanyFrancisco HernanPas encore d'évaluation

- Caso Integrador #2 - Cortinas Deluxe Sa (Enunciado)Document7 pagesCaso Integrador #2 - Cortinas Deluxe Sa (Enunciado)Rosario Mechan MendozaPas encore d'évaluation

- Uni CC Examen Final 2011-1Document2 pagesUni CC Examen Final 2011-1jhoel200% (2)

- Janick Ortega - Ejercicios Seleccion Multiple - Capitulo 12Document3 pagesJanick Ortega - Ejercicios Seleccion Multiple - Capitulo 12Alejandro BarahonaPas encore d'évaluation

- Tarea 1 Analisis Contable IIDocument8 pagesTarea 1 Analisis Contable IICarlos Manuel Hernandez SabillonPas encore d'évaluation

- Costos IDocument29 pagesCostos IYulithza KarenPas encore d'évaluation

- Análisis Estático - 2BDocument13 pagesAnálisis Estático - 2BSerginhio TK2Pas encore d'évaluation

- ENFOQUE KAIZEN FAMILY SUPERMARKETS: Tasas presupuestadas con KaizenDocument2 pagesENFOQUE KAIZEN FAMILY SUPERMARKETS: Tasas presupuestadas con KaizenMaría José Chávez EstradaPas encore d'évaluation

- Ejercicios ResueltosDocument58 pagesEjercicios ResueltosPauletteJuneRodríguezCarvajalPas encore d'évaluation

- Capitulo 1Document5 pagesCapitulo 1Jese Pajuelo MartinezPas encore d'évaluation

- Contabilidad de Costos I.Document39 pagesContabilidad de Costos I.Emily RuizPas encore d'évaluation

- Ejercicios Resueltos Control de La ProducciónDocument17 pagesEjercicios Resueltos Control de La ProducciónEnrique Fabian CardenasPas encore d'évaluation

- Problema Costos Metales Costarricenses OeDocument1 pageProblema Costos Metales Costarricenses OeCarlos MolinaPas encore d'évaluation

- Resolucion de Examen Parcial-Costos Rlc2007Document3 pagesResolucion de Examen Parcial-Costos Rlc2007abgochoPas encore d'évaluation

- PRESENTACIÓN14 Pto de EquilibrioDocument18 pagesPRESENTACIÓN14 Pto de EquilibrioGeovani TurciosPas encore d'évaluation

- Finanzas R 2Document40 pagesFinanzas R 2Valería GarciaPas encore d'évaluation

- 1.2 Ejercicio Costeo Basado Por ActividadesDocument12 pages1.2 Ejercicio Costeo Basado Por ActividadesFAVIOLA BEATRIZ ALBAN ANGULOPas encore d'évaluation

- Calor LatenteDocument4 pagesCalor LatenteBelen LWPas encore d'évaluation

- Ejercicios Modelos COSTOSDocument7 pagesEjercicios Modelos COSTOSPersi López HerreraPas encore d'évaluation

- Ejemplo Costos Por Ordenes de Produccion PDFDocument5 pagesEjemplo Costos Por Ordenes de Produccion PDFTheophilusPas encore d'évaluation

- Costos Por Procesos Con 3 DepartamentosDocument6 pagesCostos Por Procesos Con 3 DepartamentosCarlos Robinson Tocto AltamiranoPas encore d'évaluation

- PreguntasDocument13 pagesPreguntasJesus Barturen SilvaPas encore d'évaluation

- Parcial Final de CostosDocument4 pagesParcial Final de CostosJuan Pablo Pedrosa Padilla100% (1)

- Clase Practica de Contabilidad Gerencial Tema: Variaciones. Docente: Ing. Marbel Gutièrrez MartìnezDocument2 pagesClase Practica de Contabilidad Gerencial Tema: Variaciones. Docente: Ing. Marbel Gutièrrez MartìnezJorge ChamorroPas encore d'évaluation

- Actividad Matriz BCGDocument1 pageActividad Matriz BCGThannya RoaPas encore d'évaluation

- Ejercicio Costo Por ProcesoDocument9 pagesEjercicio Costo Por ProcesoDiego Huayta FloresPas encore d'évaluation

- Ley Reguladora de La Produccion y Comercializacion Del Alcohol y de Las Bebidas AlcoholicasDocument37 pagesLey Reguladora de La Produccion y Comercializacion Del Alcohol y de Las Bebidas AlcoholicasAle AgurtoPas encore d'évaluation

- Practica 2 LogisticaDocument25 pagesPractica 2 LogisticaErnesto Alonso CCANQUI ATENCIOPas encore d'évaluation

- Ejercicios módulo 4 y 5 costosDocument15 pagesEjercicios módulo 4 y 5 costosNeiry AceitunoPas encore d'évaluation

- Quiz 1 - (V2)Document2 pagesQuiz 1 - (V2)MiguelPas encore d'évaluation

- Ejercicios Costo de FabricacionDocument23 pagesEjercicios Costo de FabricacionLuis Rafael50% (2)

- Tema 3 EjerciciosDocument9 pagesTema 3 Ejerciciosiñigo garcíaPas encore d'évaluation

- 1A EvaluacionDocument20 pages1A EvaluacionWilson Farinango NspPas encore d'évaluation

- Asignacion ABCDocument16 pagesAsignacion ABCAdil JiménezPas encore d'évaluation

- CarlaJarrin.D1 GERENCIACOSTOSDocument39 pagesCarlaJarrin.D1 GERENCIACOSTOSCarla JarrinPas encore d'évaluation

- Fundamentos para Trabajo de GradoDocument32 pagesFundamentos para Trabajo de GradoScharbel Jung HannaPas encore d'évaluation

- Tarea - Costos Buenas TareasDocument5 pagesTarea - Costos Buenas TareasHugo SalazarPas encore d'évaluation

- PRACTICA #2 ..... ListoDocument2 pagesPRACTICA #2 ..... ListoETZHEL COLQUEHUANCA ACHOCALLA100% (1)

- 2 ParcialDocument5 pages2 ParcialMayron Alejandro Peña GarciaPas encore d'évaluation

- FinancieraDocument31 pagesFinancieracochinillaPas encore d'évaluation

- Ejercicios 8.1 8.15Document1 pageEjercicios 8.1 8.15Helbert G. Barreda HerreraPas encore d'évaluation

- Presupuestos de ventas y producción para Rouse & SonsDocument17 pagesPresupuestos de ventas y producción para Rouse & SonsPatricia GarciaPas encore d'évaluation

- Caso 7 FDocument14 pagesCaso 7 FNadia Mayta MacedoPas encore d'évaluation

- Ejercicios Resueltos PRMDocument6 pagesEjercicios Resueltos PRMWildemar RojasPas encore d'évaluation

- FORMATODocument4 pagesFORMATOChristian SupePas encore d'évaluation

- TEMA 2.material de LecturaDocument27 pagesTEMA 2.material de LecturaLu TownshipPas encore d'évaluation

- FGDocument2 pagesFGRoberto Merino Guzman80% (5)

- Sistemas de Costos EstandarDocument51 pagesSistemas de Costos EstandarYessica Rivera100% (1)

- Caso BayDocument2 pagesCaso BayDani GuevaraPas encore d'évaluation

- Caso Bayfield - GRUPO 2Document10 pagesCaso Bayfield - GRUPO 2johmfelipePas encore d'évaluation

- Ejercicios de Administración de OperacionesDocument4 pagesEjercicios de Administración de OperacionesIvan Paredes Vargas0% (1)

- Tarea 3 AdminopDocument6 pagesTarea 3 AdminopChristian Paul Lozada Guerrero100% (1)

- Tarea3 M9 OPPRODocument4 pagesTarea3 M9 OPPROSantiago SandovalPas encore d'évaluation

- Manual ConcarDocument571 pagesManual ConcarJuan Pablo- LilianaPas encore d'évaluation

- Presentacion Reglamento de La Ley 31007 No PDFDocument19 pagesPresentacion Reglamento de La Ley 31007 No PDFAnthony Seminario SaldañaPas encore d'évaluation

- Establecen plazo para DAC 2019Document3 pagesEstablecen plazo para DAC 2019cesarPas encore d'évaluation

- Decreto Legislativo Que Aprueba Medidas Adicionales de Simpl Decreto Legislativo N 1310Document6 pagesDecreto Legislativo Que Aprueba Medidas Adicionales de Simpl Decreto Legislativo N 1310Luis Diaz RodriguezPas encore d'évaluation

- Intendencia Lima: Resolución de Intendencia #0241801579806/SUNATDocument2 pagesIntendencia Lima: Resolución de Intendencia #0241801579806/SUNATHéctor Alejandro Acevedo ChinchayPas encore d'évaluation

- Af Ficha Tecnica All New Mazda 3 Sedan FinalDocument2 pagesAf Ficha Tecnica All New Mazda 3 Sedan FinalHéctor Alejandro Acevedo ChinchayPas encore d'évaluation

- Jetta Highline 1.4 TipDocument6 pagesJetta Highline 1.4 TipHéctor Alejandro Acevedo ChinchayPas encore d'évaluation

- Intendencia Lima: Resolución de Intendencia #0241801579806/SUNATDocument2 pagesIntendencia Lima: Resolución de Intendencia #0241801579806/SUNATHéctor Alejandro Acevedo ChinchayPas encore d'évaluation

- Establecen plazo para DAC 2019Document3 pagesEstablecen plazo para DAC 2019cesarPas encore d'évaluation

- Cálculo de explosivos para perforación mineraDocument6 pagesCálculo de explosivos para perforación mineraHéctor Alejandro Acevedo ChinchayPas encore d'évaluation

- Ensayo de Gerencia de OperacionesDocument9 pagesEnsayo de Gerencia de OperacionesHéctor Alejandro Acevedo ChinchayPas encore d'évaluation

- Cálculo de explosivos para perforación mineraDocument6 pagesCálculo de explosivos para perforación mineraHéctor Alejandro Acevedo ChinchayPas encore d'évaluation

- Ensayo Etica - Hector Acevedo - Mbag 70Document7 pagesEnsayo Etica - Hector Acevedo - Mbag 70Héctor Alejandro Acevedo ChinchayPas encore d'évaluation

- Mbag 70 Grupo 2 - Caso Focus GroupDocument23 pagesMbag 70 Grupo 2 - Caso Focus GroupHéctor Alejandro Acevedo ChinchayPas encore d'évaluation

- Arquetipos de Las Cadenas de SuministrosDocument17 pagesArquetipos de Las Cadenas de SuministrosVladimir Rodriguez100% (1)

- Principios de La Administracion de La Cadena de SuministrosDocument6 pagesPrincipios de La Administracion de La Cadena de SuministrosHéctor Alejandro Acevedo ChinchayPas encore d'évaluation

- GRUPO 02 - Caso Benihana of TokyoDocument7 pagesGRUPO 02 - Caso Benihana of TokyoHéctor Alejandro Acevedo ChinchayPas encore d'évaluation

- GRUPO 02 - Caso Planeamiento de ProductoDocument6 pagesGRUPO 02 - Caso Planeamiento de ProductoHéctor Alejandro Acevedo Chinchay100% (1)

- GRUPO 02 - Caso Lejias PeachDocument14 pagesGRUPO 02 - Caso Lejias PeachHéctor Alejandro Acevedo Chinchay100% (1)

- Formarto de ProductividadDocument1 pageFormarto de ProductividadHéctor Alejandro Acevedo ChinchayPas encore d'évaluation