Académique Documents

Professionnel Documents

Culture Documents

TMFA 2 Mecanica

Transféré par

Alison TaverTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

TMFA 2 Mecanica

Transféré par

Alison TaverDroits d'auteur :

Formats disponibles

Cálculo da Perda de Carga

A perda de carga, hlT , é considerada como a soma das perdas distribuídas, hl, devido

aos efeitos de atrito no escoamento completamente desenvolvido em tubos de seção

constante, com as perdas localizadas, hlm , devido às entradas, acessórios, mudanças de área e

outras, ou seja,

hlT = hl + hlm (1)

Dessa maneira, estudaremos as perdas distribuídas e localizadas separadamente.

Perdas Distribuídas

Um balanço de energia pode ser utilizado para avaliar a perda de carga distribuída,

⎛ p1 V12 ⎞ ⎛ p2 V22 ⎞

⎜ + α + gz −

1⎟ ⎜ + α + gz2 ⎟ = hlT = hl + hlm (2)

⎝ρ ⎠ ⎝ ρ

1 2

2 2 ⎠

Para escoamento completamente desenvolvido num tubo de área constante, hlm = 0 e

α1V12 α 2 V22

= , essa equação reduz-se a

2 2

⎛ p1 ⎞ ⎛ p2 ⎞

⎜ + gz1 ⎟ − ⎜ + gz2 ⎟ = hl (3)

⎝ρ ⎠ ⎝ ρ ⎠

Se o tubo for horizontal, então, Z1 = Z2, e

p1 − p2 Δp

= = hl (4)

ρ ρ

Dessa forma, a perda de carga distribuída pode ser expressa como a perda de pressão

para escoamento completamente desenvolvido através de um tubo horizontal de área

constante.

A perda de carga distribuída representa a energia mecânica convertida em energia

térmica por efeitos de atrito.

A perda de carga é independente da orientação do tubo (área constante) e depende tão-

somente dos detalhes do escoamento através deste.

Aula 2 – Mecânica dos Fluidos Aplicada 1

Cálculo da Perda de Carga

No escoamento laminar, a queda de pressão pode ser calculada analiticamente para o

escoamento completamente desenvolvido em tubos de área constante.

No escoamento turbulento não podemos avaliar a queda de pressão analiticamente e

devemos recorrer a dados experimentais.

A perda de carga distribuída, pode ser expressa, ainda por:

L V2

hl = f (5)

D 2

ou,

L V2

Hl = f (6)

D 2g

onde, f é o fator de atrito. Essa equação é muito conhecida como Equação de Darcy-Weisbach

em homenagem a Henri P.G. Darcy (1803-1858) e Julius Weisbach (1806-1871).

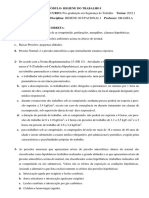

O fator de atrito é determinado experimentalmente. Os resultados, publicados por L.F.

Moody em 1944, são mostrados na Fig. 1 (Diagrama de Moody).

Para determinar a perda de carga num escoamento completamente desenvolvido sob

condições conhecidas, o Número de Reynolds ( Re = ρVD μ ) é o primeiro parâmetro a ser

avaliado. A rugosidade, e, é obtida na tabela contida na Fig. 1. Feito isso, o fator de atrito, f, é

lido da curva parametrizada apropriada na Fig. 1, para os valores conhecidos de Re e de e/D.

Finalmente, a perda de carga é determinada utilizando-se das Eqs. (5) e (6).

O fator de atrito para o escoamento laminar é:

64

fla min ar = (7)

Re

ou seja, no escoamento laminar, o fator de atrito é uma função apenas do Número de

Reynolds, não dependendo assim da rugosidade. Além disso, ele decresce com o aumento de

Re enquanto permanecer escoamento laminar.

Aula 2 – Mecânica dos Fluidos Aplicada 2

Cálculo da Perda de Carga

Figura 1. Diagrama de Moody.

Aula 2 – Mecânica dos Fluidos Aplicada 3

Cálculo da Perda de Carga

Na região de transição (mudança do escoamento laminar para o turbulento) o fator de

atrito aumenta bruscamente. Para valores da rugosidade relativa e/D ≤ 1000, o fator de atrito

logo após a transição tende a seguir a curva para um tubo liso, ao longo da qual f é uma

função apenas de Re. Quando o Re aumenta o efeito da rugosidade torna-se importante e o

fator de atrito é uma função do Número de Reynolds e da densidade relativa. A Re muito

grandes o fator de atrito depende somente do tamanho dos elementos de rugosidade. Tal

situação é chamada de regime de escoamento “completamente rugoso”, ou seja, f (e/D). Para

valores da rugosidade relativa e/D ≥ 0,001, quando Re é aumentado acima do valor de

transição, o fator de atrito é maior do que para tubo liso. Em suma, no regime de escoamento

turbulento, o fator de atrito decresce gradualmente e, por fim, nivela-se a um valor constante

para grandes Números de Reynolds.

Para escoamento turbulento, a correlação mais largamente empregada para representar

o fator de atrito fornecido pelo Diagrama de Moody é a Equação de Colebrook (1939) dada

por:

1 ⎛e D 2,51 ⎞

= −2, 0 log ⎜ + ⎟⎟ (8)

⎜

f ⎝ 3, 7 Re f ⎠

A Equação (8) é transcendental, de modo que um processo iterativo é necessário para

determinação de f. Miller (1996) sugere que uma simples iteração irá produzir um resultado

dentro de 1% de erro, se o valor inicial for estimado a partir de

−2

⎡ ⎛ e D 5, 74 ⎞ ⎤

f 0 = 0, 25 ⎢log ⎜ + 0,9 ⎟ ⎥ (9)

⎣ ⎝ 3, 7 Re ⎠ ⎦

Uma alternativa ao Diagrama de Moody que evita qualquer processo iterativo torna-se

possível por fórmulas obtidas empiricamente, tais como:

Equação de Swamee & Jain (1976)

1,325

f = 2

(10)

⎡ ⎛ e D 5, 74 ⎞ ⎤

⎢ln ⎜ 3, 7 + Re0,9 ⎟ ⎥

⎣ ⎝ ⎠⎦

válida para 5000 < Re < 108 e 10−6 < e D < 10−2 .

Aula 2 – Mecânica dos Fluidos Aplicada 4

Cálculo da Perda de Carga

Equação de Haaland (1983)

1 ⎡ 6,9 ⎛ e D ⎞1,1 ⎤

= −1,8log ⎢ +⎜ ⎟ ⎥ (11)

f ⎢⎣ Re ⎝ 3, 7 ⎠ ⎥⎦

Todos os valores de e são fornecidos para tubos novos, em condições relativamente

boas. Após longos períodos de serviço, corrosão se desenvolve formando nas paredes do tubo

depósitos calcários e crostas de ferrugem. A corrosão pode fragilizar os tubos, levando a

falhas. A formação de depósitos aumenta a rugosidade apreciavelmente, além de diminuir o

diâmetro efetivo. Esses fatores combinados aumentam e/D de 2 a 5 vezes, para tubos velhos.

As curvas apresentadas no Diagrama de Moody representam valores médios de dados

obtidos em numerosos experimentos. As curvas devem ser consideradas precisas dentro de

aproximadamente ± 10%, o que é suficiente para muitas análises de Engenharia. Caso uma

precisão maior seja requerida, dados de teste real devem ser utilizados.

Perdas Localizadas

O escoamento numa tubulação pode exigir a passagem do fluido através de uma

variedade de acessórios, curvas e/ou mudanças súbitas de áreas.

Perdas de cargas adicionais são encontradas, sobretudo, como resultado da separação

do escoamento, pois a energia é eventualmente dissipada pela mistura violenta nas zonas

separadas. Essas perdas são relativamente menores se o sistema incluir trechos de seção

constante, por este motivo, elas são denominadas perdas menores ou localizadas.

As perdas de carga menores ou localizadas podem ser expressas por:

V2

hlm = K (12)

2

onde, K é o coeficiente de perda e deve ser determinado experimentalmente para cada

situação.

A perda de carga localizada também pode ser expressa como:

Le V 2

hlm = f (13)

D 2

onde, Le é o comprimento equivalente de tubo reto.

Aula 2 – Mecânica dos Fluidos Aplicada 5

Cálculo da Perda de Carga

Para o escoamento em curvas de tubos e acessórios, o coeficiente de perda, K, varia

com o diâmetro do tubo. Consequentemente, o comprimento equivalente, Le / D, tende a uma

constante para diferentes diâmetros de um dado tubo ou acessório.

Serão apresentados a seguir dados representativos para algumas situações comumente

encontradas.

a) Entradas e Saídas

A entrada mal projetada de um tubo pode causar uma apreciável perda de carga. Três

geometrias básicas de entrada são mostradas na Tab. 1. Nota-se que o coeficiente de perda é

reduzido significativamente quando a entrada é arredondada, mesmo que ligeiramente.

Tabela 1. Coeficientes de perdas localizadas para entradas de tubos.

A energia cinética por unidade de massa, αV 2 2 , é completamente dissipada pela

mistura quando o escoamento descarrega de um duto num grande reservatório ou câmara. A

situação corresponde ao escoamento através de uma expansão súbita com AR = 0 (Fig. 2).

Nesse caso, o coeficiente de perda localizada é igual a α.

b) Expansões e Contrações

Os coeficientes de perda localizada para expansões e contrações súbitas em dutos

circulares são dados na Fig. 1. Note que ambos os coeficientes baseiam-se no maior valor de

V 2 2 , ou seja, as perdas para uma expansão súbita são baseadas em V12 2 e aquelas para

uma contração são baseadas em V22 2 .

Aula 2 – Mecânica dos Fluidos Aplicada 6

Cálculo da Perda de Carga

Figura 2. Coeficiente de perda para escoamento através de mudança súbita de área.

As perdas decorrentes da variação de área podem ser um pouco reduzidas pela

instalação de um bocal ou difusor entre as duas seções de tubo reto. Dados para bocais são

apresentados na Tab. 2.

Tabela 2. Coeficientes de Perda (K) para contrações graduais: dutos circulares e retangulares.

c) Curvas em Tubos

A perda de carga numa curva é maior do que aquela para escoamento completamente

desenvolvido num tubo retilíneo de igual comprimento.

A perda adicional é resultado de um escoamento secundário, sendo representada de

maneira mais conveniente por um comprimento equivalente de tubo reto. O comprimento

equivalente depende do raio relativo de curvatura, conforme mostrado na Fig. 3a para curvas

de 90°. A Figura 3b mostra os dados de projeto para curvas de meia esquadria ou de “gomos”.

Figura 3. Comprimento equivalente adimensional (a) curvas 90° e cotovelos flangeados e (b) curvas de gomos.

Aula 2 – Mecânica dos Fluidos Aplicada 7

Cálculo da Perda de Carga

d) Válvulas e Acessórios

As perdas em escoamento através de válvulas e acessórios também podem ser

expressas em termos de um comprimento equivalente de tubo reto. Alguns dados

representativos são apresentados nas Tabs. 3, 4 e 5.

Todas as resistências são dadas para válvulas totalmente abertas, as perdas aumentam

muito quando as válvulas estão parcialmente fechadas. O projeto de válvulas varia

significativamente entre fabricantes.

Tabela 3. Coeficiente de perda de carga, K, para válvulas abertas, cotovelos e tês com conexão com rosca.

Diâmetro nominal, cm (in) 1,3 (0,5) 2,5 (1,0) 5,0 (2,0) 10 (4,0)

Válvulas (totalmente abertas)

Globo 14,0 8,2 6,9 5,7

Gaveta 0,30 0,24 0,16 0,11

Giratória 5,1 2,9 2,1 2,0

Ângulo 9,0 4,7 2,0 1,0

Cotovelos

45° comum 0,39 0,32 0,30 0,29

90° comum 2,0 1,5 0,95 0,64

90° raio longo 1,0 0,72 0,41 0,23

180° comum 2,0 1,5 0,95 0,64

Tês

Em linha 0,90 0,90 0,90 0,90

Perpendicular 2,4 1,8 1,1 1,1

Tabela 4. Coeficiente de perda de carga, K, para válvulas abertas, cotovelos e tês com conexão com flange.

Diâmetro nominal, cm (in) 2,5 (1,0) 5,0 (2,0) 10 (4,0) 20 (8,0) 50 (10,0)

Válvulas (totalmente abertas)

Globo 13,0 8,5 6,0 5,8 5,5

Gaveta 0,80 0,35 0,16 0,07 0,03

Giratória 2,0 2,0 2,0 2,0 2,0

Ângulo 4,5 2,4 2,0 2,0 2,0

Cotovelos

45° raio longo 0,21 0,20 0,19 0,16 0,14

90° comum 0,50 0,39 0,30 0,26 0,21

90° raio longo 0,40 0,30 0,19 0,15 0,10

180° comum 0,41 0,35 0,30 0,25 0,20

180° raio longo 0,40 0,30 0,21 0,15 0,10

Tês

Em linha 0,24 0,19 0,14 0,10 0,07

Perpendicular 1,0 0,80 0,64 0,58 0,41

Aula 2 – Mecânica dos Fluidos Aplicada 8

Cálculo da Perda de Carga

Tabela 5. Comprimentos equivalentes adimensionais representativos (Le/D) para válvulas e acessórios.

Tipo de Acessório Comprimento Equivalente,

Le/D

Válvulas (completamente abertas)

Válvula gaveta 8

Válvula globo 340

Válvula angular 150

Válvula de esfera 3

Válvula de retenção (tipo globo) 600

Válvula de retenção (tipo angular) 55

Válvula de pé com crivo (disco guiado) 420

Válvula de pé com crivo (disco articulado) 75

Cotovelo

Padrão 90° 30

Padrão 45° 16

Curva de Retorno

180° (configuração curta) 50

Tês

Padrão escoamento principal 20

Padrão escoamento lateral 60

Os acessórios numa tubulação podem ter conexões rosqueadas, flangeadas ou

soldadas. Para pequenos diâmetros, as junções rosqueadas são as mais comuns; as tubulações

de diâmetros maiores têm em geral junções flangeadas ou soldadas.

Embora as perdas discutidas anteriormente tenham sido denominadas de “menores”,

elas podem ser uma grande parcela da perda total do sistema.

Se os cálculos forem feitos cuidadosamente, os resultados terão precisão satisfatória

para a Engenharia. Pode-se esperar previsão das perdas com precisão de ± 10%.

Fonte:

Fox, R.W. & McDonald, A.T., 2005. Introdução à Mecânica dos Fluidos. Rio de Janeiro:

Livros Técnicos e Científicos Editora S.A., 5ª Edição.

Aula 2 – Mecânica dos Fluidos Aplicada 9

Cálculo da Perda de Carga

Vous aimerez peut-être aussi

- Ficha 10 11Document4 pagesFicha 10 11Queni manuel canizaiPas encore d'évaluation

- Vasos Comunicantes 1Document21 pagesVasos Comunicantes 1Helber TabozaPas encore d'évaluation

- 6003978a PTBR Pressure Cal Brochure WDocument32 pages6003978a PTBR Pressure Cal Brochure WDaniel Cardoso PereiraPas encore d'évaluation

- 33 - PT 001-2010 Laudo de Estanqueidade Da Rede de GLP e Análise de SPDA PDFDocument3 pages33 - PT 001-2010 Laudo de Estanqueidade Da Rede de GLP e Análise de SPDA PDFclaudiodutraaPas encore d'évaluation

- Introducao As Maquinas Termicas RefrigeracaoDocument133 pagesIntroducao As Maquinas Termicas RefrigeracaoDanilo Coimbra Nogueira CoimbraPas encore d'évaluation

- Água Fria Reservatórios PDFDocument20 pagesÁgua Fria Reservatórios PDFVictor Lucena CorrêaPas encore d'évaluation

- 1 Lista de Exercícios Termodinâmica Aplicada - 2016 - 2Document2 pages1 Lista de Exercícios Termodinâmica Aplicada - 2016 - 2Matheus BarrosPas encore d'évaluation

- MHB 16.07.21Document9 pagesMHB 16.07.21José NetoPas encore d'évaluation

- Aula 2 e 3 HIDRAÚLICA HisdrostáticaDocument41 pagesAula 2 e 3 HIDRAÚLICA HisdrostáticaAdilson Bermudes CardosoPas encore d'évaluation

- Manual de Instruções e Operações Da UMAR UTGC 2022Document28 pagesManual de Instruções e Operações Da UMAR UTGC 2022totsbenePas encore d'évaluation

- Noções de HidráulicaDocument61 pagesNoções de HidráulicaandrePas encore d'évaluation

- Serie de Exercicios 3º. BimDocument11 pagesSerie de Exercicios 3º. BimPauloOliveiraPas encore d'évaluation

- DFC-01 Rev03Document27 pagesDFC-01 Rev03Rafael Santos VieiraPas encore d'évaluation

- Projeto Mecânico (Hidráulica e Pneumática)Document5 pagesProjeto Mecânico (Hidráulica e Pneumática)Matheus MoreiraPas encore d'évaluation

- Tecnologia Hidraulica Insdustrial - Apresentação M2001 - 3 BRDocument296 pagesTecnologia Hidraulica Insdustrial - Apresentação M2001 - 3 BRMario SouzaPas encore d'évaluation

- Atividade Pressoes AnormaisDocument2 pagesAtividade Pressoes AnormaisPriscila VelosoPas encore d'évaluation

- 2020 03 03 Aula Pratica AbastecimentoDocument9 pages2020 03 03 Aula Pratica AbastecimentoFildino NhocúePas encore d'évaluation

- Apostila+SENAI+ +2012Document153 pagesApostila+SENAI+ +2012luisclaudio3192% (25)

- Relatorio de EstagioDocument13 pagesRelatorio de EstagioRAQUEL GONÇALVES100% (1)

- Curso Operação Turbinas PDFDocument254 pagesCurso Operação Turbinas PDFAnonymous 4VDjNZGPas encore d'évaluation

- Mapa Conceitual Da Fisica Dos FluidosDocument10 pagesMapa Conceitual Da Fisica Dos FluidosKiolla SilvaPas encore d'évaluation

- Pop Caldeira 2022Document4 pagesPop Caldeira 2022Meio Ambiente Sim EngenhariaPas encore d'évaluation

- Aula 1 - Estudo de Gases PDFDocument19 pagesAula 1 - Estudo de Gases PDFGuilhermePas encore d'évaluation

- Lista 02 - HidrostáticaDocument2 pagesLista 02 - HidrostáticaEduardoPas encore d'évaluation

- Retorno de VaporDocument79 pagesRetorno de VaporVirtual Brasil Cia ContinentalPas encore d'évaluation

- Apostila SchlumbergerDocument129 pagesApostila SchlumbergerBerg SousaPas encore d'évaluation

- Simulado 2Document3 pagesSimulado 2Ferdinando De CarliPas encore d'évaluation

- Lista 03 - Exercicios Fluidos BDocument11 pagesLista 03 - Exercicios Fluidos BLiduina Rabelo50% (2)

- NBR15526 NBR358Document60 pagesNBR15526 NBR358PAULO EDUARDO COSTAPas encore d'évaluation