Académique Documents

Professionnel Documents

Culture Documents

Les Flux Logistiques

Transféré par

Charles FokouhTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Les Flux Logistiques

Transféré par

Charles FokouhDroits d'auteur :

Formats disponibles

Les flux logistiques

Les flux et les processus logistiques sont directement liés à la performance organisationnelle des

entreprises. Afin d’optimiser et réduire les gaspillages, il est donc essentiel de gérer ces flux et ces

processus.

I- La notion de flux logistique

1- La définition d’un flux logistique

L’ensemble des activités logistiques successives réalisées lors de la fabrication d’un produit ou sa

distribution forme une chaîne appelée flux logistique.

Dans une usine, lorsque l’ensemble des produits fabriqués parcoure les mêmes étapes de

production, il y a une seule chaîne de fabrication et donc un seul flux. Si par contre on se retrouve

avec différents produits A, B et C qui parcourent en un moment donné de leur fabrication une

série d’activités différentes pour chacun des trois produits, alors on a un total de trois flux de

production. Un flux est aussi appelé une chaîne d’activité ou chaîne de valeur (en anglais : value

stream).

La gestion des flux consiste donc à piloter l’ensemble des activités successives qui sont réalisées

lors de la fabrication d’un produit ou sa distribution. C’est ce mouvement des matières, de

composants, de sous-ensembles, d’encours, de produit finis le long de la chaine de fabrication et

de distribution qui forme le flux.

2- Les buts de la gestion des flux en logistique

Dans cette chaîne d’activités qui forme le flux, le bénéfice recherché est :

o L’identification, l’analyse et la diminution de toute forme de gaspillage ou de

mauvaise utilisation des ressources dans le processus d’approvisionnement, de

fabrication ou de distribution. Une étude est périodiquement menée pour déterminer à

chaque fois les causes réelles du gaspillage, de les remonter au niveau de l’équipe de

pilotage qui se chargera de lancer des actions correctives.

o La séparation des activités à valeur ajoutée des activités sans valeur ajoutée (du point

de vue de la clientèle ou du besoin à satisfaire). Les activités sans valeur (source de

pertes et de gaspillage dans le processus) sont alors supprimées. Cette réduction du

gaspillage fini à la longue par devenir un avantage concurrentiel pour l’entreprise.

3- Les différents types de flux logistiques

Dans l’espace, on distingue deux catégories de flux logistiques : les flux logistiques internes et les

flux logistiques externes.

o Les flux logistiques internes concernent les flux de production : circulation de

matières et composants dans le réseau de fabrication. Ces flux sont constitués par la

chaîne des opérations de transformation, d’usinage, de manutention et de stockage

intermédiaires.

o Les flux logistiques externes concernent : les flux d’approvisionnement ou flux amont

(circulation des matières et consommables depuis le magasin du fournisseur jusqu’au

magasin de l’entreprise cliente), les flux de distribution ou flux aval (circulation des

produits finis ou semis finis de l’entrepôt de l’entreprise jusqu’à ce lui d’une autre

entreprise cliente).

Nota bene : Les flux de logistique externe sont tous constitués par une chaîne d’opération

d’emballage, de manutention, de transport et de stockage.

Selon la méthode d’approvisionnement choisie dans le processus, les flux logistiques peuvent

prendre différentes formes. C’est ainsi qu’on distingue :

o Les flux poussés : A partir des prévisions de la demande on planifie les ressources

dont on aura besoin pour y répondre à l’aide d’un plan de production. On ne se base

donc pas sur les commandes réelles pour dimensionner stocks et ressources

nécessaires.

o Les flux tirés : On se base sur la demande réelle pour déterminer stocks,

approvisionnements, ressources, etc. avec objectif de la satisfaire au plus vite. Les flux

tirés visent à supprimer les coûts dus à la possession des stocks.

o Les flux tendus : Les quantités produites correspondent au plus juste à la demande du

marché. L’application la plus connue des flux tendus est le Juste à Temps.

o Les flux synchrones : L’approvisionnement des différents composants est réalisé en

fonction de leur ordre d’utilisation dans le processus de production. Les composants

sont donc livrés au dernier moment, juste quand ils sont nécessaires, ce qui permet de

limiter les stocks et les coûts qui y sont liés.

4- La méthode de gestion des flux logistiques : la cartographie de la

chaîne de valeur

La Cartographie de la chaîne de valeur est aussi appelée Cartographie des Flux de Valeur

(CFV) en anglais, Value Stream Mapping (VSM) ou Material and information Flow Analysis

(MIFA). C’est une représentation schématique des différents flux logistiques d’une entreprise ou

d’une fonction de l’entreprise.

La cartographie de la chaîne de valeur trace dans un graphe l’ensemble des flux des matières et

d’informations. Toutes les activités incluent dans le processus sont représentées à l’aide de

symboles (pictogrammes) simples, et un accent est porté particulièrement sur :

o L’analyse des délais (durée des cycles, les temps d’arrêt, temps de changement des

outils, …etc.) ;

o L’analyse de la qualité des produits (nature des défauts, nombre de défauts, origine, …

etc.);

o L’analyse des stocks intermédiaires (tailles des lots, taille des stocks et en-cours, coûts)

;

o L’analyse des opérations de manutention et transport (nombre de mouvements, coûts) ;

o L’analyse de l’emploi des ressources (quantité, rendement, efficacité, productivité, …

etc.) ;

o L’analyse des flux d’information (nature et quantités).

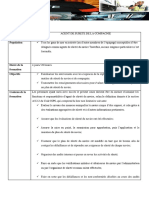

II- La notion de processus en logistique

1- La définition d’un processus logistique

Un processus est un ensemble cohérent d’activités corrélées ou interactives qui transforment les

éléments d’entrée en éléments de sortie en y apportant une valeur ajoutée pour le client. En

d’autres termes, un processus logistique est une ou plusieurs activités qu’une entreprise met en

œuvre pour transformer une demande en produit (bien ou prestation de service) qui satisferont

cette demande.

Ex : Processus Entrées Transformation Sorties

Mise à disposition

Besoin de matières et Passation de la commande des matières et

Achat fournitures d’achat fournitures achetées

Marchandise au point de Marchandise au

Transport départ Opération de transport point de livraison

Marchandises

Dédouanement Marchandises non déclarées Déclaration en douanes dédouanées

Mise à disposition de

Distribution Commande client Préparation de la commande la commande

2- Les différentes familles de processus logistiques

On distingue habituellement trois grandes familles de processus :

o Processus opérationnel ou de réalisation

Ils contribuent à la réalisation du produit ou service. C’est ce que l’entreprise facture au client.

Nous avons par exemple : Fabrication du produit, vente, prestation de service, manutention,

stockage, emballage, transport et distribution, …etc. ;

o Processus de support ou de soutien

Leur fonction réside à contribuer au bon fonctionnement des autres processus par l’apport de

ressources nécessaires. Nous avons par exemple : Ressources, formations, Système d’information,

comptabilité et finance, maintenance, QHSE, achat, …etc. Ces processus nourrissent tous les

autres.

o Processus de management ou de pilotage

Ils représentent l’activité d’élaboration des informations internes permettant le pilotage de

l’activité de

l’entreprise. Nous avons par exemple : Politique générale de l’entreprise, stratégie, technologie et

innovation, budget, décision, contrôle et audit, …etc.

Vous aimerez peut-être aussi

- Comment Définir Les Flux LogistiquesDocument4 pagesComment Définir Les Flux LogistiquesyahiakadiriPas encore d'évaluation

- LogistiqueDocument12 pagesLogistiqueinternational tradePas encore d'évaluation

- Gestion Des FluxDocument3 pagesGestion Des FluxMahamadou TouréPas encore d'évaluation

- La Gestion Des Flux LogistiquesDocument4 pagesLa Gestion Des Flux LogistiquesBram's U Yafelman100% (1)

- LogistiqueDocument12 pagesLogistiqueinchadzerzzariPas encore d'évaluation

- Optimisation Des Flux LogistiqueDocument18 pagesOptimisation Des Flux Logistiquemehdi texax100% (1)

- Notions Logistiques FondamentalesDocument22 pagesNotions Logistiques FondamentalesNaima.Lgarch100% (19)

- Cartographie de Gestion Des Flux LogistiquesDocument5 pagesCartographie de Gestion Des Flux LogistiquesHamza BenfouilaPas encore d'évaluation

- Base LogistiqueDocument3 pagesBase LogistiqueSafaa TkPas encore d'évaluation

- La Gestion de La Chaine Logistique PDFDocument26 pagesLa Gestion de La Chaine Logistique PDFmiraPas encore d'évaluation

- Maitrise en Marketing Et Vente ANNE ACADEMIQUE: 2009-2010Document35 pagesMaitrise en Marketing Et Vente ANNE ACADEMIQUE: 2009-2010Book proPas encore d'évaluation

- Support Gestion Logistique Et Supply ChainDocument51 pagesSupport Gestion Logistique Et Supply ChainMed El agouriPas encore d'évaluation

- LogistiqueDocument4 pagesLogistiqueAli MailPas encore d'évaluation

- Cours Gestion de Production ENSIT DPDocument25 pagesCours Gestion de Production ENSIT DPKhadija ZinouchaPas encore d'évaluation

- Zilaliene Mounir 2015 - 2016Document132 pagesZilaliene Mounir 2015 - 2016akouas fatimaPas encore d'évaluation

- Presentation Logistique FincreDocument80 pagesPresentation Logistique FincreMOKHTAR OIKAOUI100% (1)

- Sujet de Fin D'étude - Management Industriel Et La LogistiqueDocument33 pagesSujet de Fin D'étude - Management Industriel Et La LogistiqueAhmed KhiaraPas encore d'évaluation

- Formation en LogistiqueDocument54 pagesFormation en LogistiqueBarryPas encore d'évaluation

- Maf 201Document13 pagesMaf 201nourhenemhimdi918Pas encore d'évaluation

- Logistique de Distribution: DéfinitionDocument4 pagesLogistique de Distribution: DéfinitionHarounaPas encore d'évaluation

- Fonction StocckDocument39 pagesFonction Stocckel khaiat mohamed aminePas encore d'évaluation

- Logistique Fiche de Rc3a9vision Chapitre 11Document6 pagesLogistique Fiche de Rc3a9vision Chapitre 11Anaïs HENONPas encore d'évaluation

- La Logistique Et L'approvisionnementDocument18 pagesLa Logistique Et L'approvisionnementABADI NAHIDPas encore d'évaluation

- La Supply Chain (SC) - LaDocument19 pagesLa Supply Chain (SC) - LaMohamed MinoualPas encore d'évaluation

- Supply Chain ManagementDocument5 pagesSupply Chain ManagementChaimaa NajbiPas encore d'évaluation

- Introduction À La LogistiqueDocument41 pagesIntroduction À La LogistiqueKaoutarPas encore d'évaluation

- Logistique CoursDocument6 pagesLogistique CoursOusmane Sambou100% (1)

- La Gestion de La Chaine LogistiqueDocument65 pagesLa Gestion de La Chaine LogistiqueaminoamoPas encore d'évaluation

- Cours Logistique ActuelDocument92 pagesCours Logistique ActuelAli HamzaouiPas encore d'évaluation

- Preparation Master Logistique Et Transport - 230811 - 125027Document23 pagesPreparation Master Logistique Et Transport - 230811 - 125027footballalliance11Pas encore d'évaluation

- La Supply Chain Concept DigiSchoolpdfDocument11 pagesLa Supply Chain Concept DigiSchoolpdfEl Zineb100% (1)

- Partie 2 Cours LogistiqueDocument23 pagesPartie 2 Cours Logistiquestf4pzq4zhPas encore d'évaluation

- PRT LGT Chp1Document34 pagesPRT LGT Chp1ayoub lafjarePas encore d'évaluation

- Logisti QueDocument11 pagesLogisti Quetrek storPas encore d'évaluation

- Chaîne Logistique RésuméDocument69 pagesChaîne Logistique RésuméMed Amine TlibaPas encore d'évaluation

- La Gestion de La Chaîne LogistiqueDocument26 pagesLa Gestion de La Chaîne LogistiqueSoukaina Nassohe100% (3)

- Introduction A La Logistique 1Document9 pagesIntroduction A La Logistique 1Ab Dou Bouslama100% (1)

- Chapitre 1 La Chaîne LogistiqueDocument21 pagesChapitre 1 La Chaîne LogistiqueMohamed El Amine SekaiPas encore d'évaluation

- Recherches Gestion Stock & ApprovisionnementsDocument16 pagesRecherches Gestion Stock & ApprovisionnementsJacques GAGNONPas encore d'évaluation

- Distribution LogistiqueDocument8 pagesDistribution LogistiqueTOUKARA JACQUESPas encore d'évaluation

- Formation LogistiqueDocument28 pagesFormation Logistiquegoyo michel wilfried yavoPas encore d'évaluation

- NOtesDocument4 pagesNOteskdbgsimeon64Pas encore d'évaluation

- Enjeux de La Gestion de La Chaîne LogistiqueDocument5 pagesEnjeux de La Gestion de La Chaîne LogistiquelamiaPas encore d'évaluation

- Logistique CoursDocument48 pagesLogistique Courslahcen haboukPas encore d'évaluation

- Approvi. Logist. ÉtudiantDocument5 pagesApprovi. Logist. Étudiantmouad charnanePas encore d'évaluation

- Cours Sur L'ingenierie de La Chaine Logistique Master 1 GLT Istag Juin 2020Document59 pagesCours Sur L'ingenierie de La Chaine Logistique Master 1 GLT Istag Juin 2020Martial PATOPas encore d'évaluation

- Chapitre IIDocument11 pagesChapitre IIMehdi ElouahabiPas encore d'évaluation

- Chapitre 2Document21 pagesChapitre 2Moussa Amadou AlmoustaphaPas encore d'évaluation

- Cours Transport LogistiqueDocument33 pagesCours Transport LogistiquejolofboyPas encore d'évaluation

- L'évolution Des Outils D'aide À La Décision Pour Le Pilotage Du Flux Dans L'industrie 4.0Document24 pagesL'évolution Des Outils D'aide À La Décision Pour Le Pilotage Du Flux Dans L'industrie 4.0NS ALNPas encore d'évaluation

- Chapitre 5 Organisation de La Logistique Internationale: Cours TCI-3CFI 2022-23Document23 pagesChapitre 5 Organisation de La Logistique Internationale: Cours TCI-3CFI 2022-23Nesrin souissiPas encore d'évaluation

- Activités LOGISTIQUES: Logistique BUREAUTIQUE Cadre Général Et Moyens Généraux de La BanqueDocument3 pagesActivités LOGISTIQUES: Logistique BUREAUTIQUE Cadre Général Et Moyens Généraux de La BanqueSani Adamou Abdour RachidPas encore d'évaluation

- Cours Supply Chain 2022Document104 pagesCours Supply Chain 2022Papilo NaaPas encore d'évaluation

- Logist I QueDocument5 pagesLogist I Queilyes chaussendePas encore d'évaluation

- Logistique Gaco Chapitre 3Document38 pagesLogistique Gaco Chapitre 3jeanPas encore d'évaluation

- 01 - Logistique - Diapo 1à 10Document5 pages01 - Logistique - Diapo 1à 10Abdelatif HrPas encore d'évaluation

- Value Stream Mapping: Méthode de cartographie des chaînes de valeurD'EverandValue Stream Mapping: Méthode de cartographie des chaînes de valeurPas encore d'évaluation

- Le Bon Accord avec le Bon Fournisseur: Comment Mobiliser Toute la Puissance de vos Partenaires Commerciaux pour Réaliser vos ObjectifsD'EverandLe Bon Accord avec le Bon Fournisseur: Comment Mobiliser Toute la Puissance de vos Partenaires Commerciaux pour Réaliser vos ObjectifsÉvaluation : 4 sur 5 étoiles4/5 (2)

- La chaîne de valeur de Porter: Identifier la création de valeurD'EverandLa chaîne de valeur de Porter: Identifier la création de valeurÉvaluation : 5 sur 5 étoiles5/5 (2)

- Création d’entreprise: L’encyclopédie pour créer, développer, faire prospérer votre business et générer des revenus.D'EverandCréation d’entreprise: L’encyclopédie pour créer, développer, faire prospérer votre business et générer des revenus.Pas encore d'évaluation

- Savon A Base de FruitsDocument19 pagesSavon A Base de FruitsCharles Fokouh100% (1)

- Cameroun Circulaire 2020 06 Application LF 2020Document44 pagesCameroun Circulaire 2020 06 Application LF 2020Charles FokouhPas encore d'évaluation

- Charte Du Contribuable PDFDocument35 pagesCharte Du Contribuable PDFKENKANEPas encore d'évaluation

- VulgarisationProcPassageMarchandises BGFTDocument18 pagesVulgarisationProcPassageMarchandises BGFTCharles FokouhPas encore d'évaluation

- Wcms 218873Document21 pagesWcms 218873Charles FokouhPas encore d'évaluation

- Chad National Report FrenchDocument36 pagesChad National Report FrenchCharles FokouhPas encore d'évaluation

- Modeling and Performance Evaluation of Port Termin PDFDocument164 pagesModeling and Performance Evaluation of Port Termin PDFjohnPas encore d'évaluation

- Documents ShippingDocument6 pagesDocuments ShippingbibiheryPas encore d'évaluation

- Ordonnance N° 62-0F-30 Du 31 Mars 1962 Portant Code de La Marine Marchande Du CamerounDocument83 pagesOrdonnance N° 62-0F-30 Du 31 Mars 1962 Portant Code de La Marine Marchande Du CamerounCharles Fokouh100% (1)

- Décret Num 99 - 130 Du 15 Juin 1999 Portant Création Du Port Autonome de DoualaDocument10 pagesDécret Num 99 - 130 Du 15 Juin 1999 Portant Création Du Port Autonome de DoualaCharles FokouhPas encore d'évaluation

- 2014lil20005 PDFDocument524 pages2014lil20005 PDFRamatoulaye Diaw100% (2)

- Comment Réduire Les Délais Et Les Coûts de Passage Des Marchandises Dans Un Port À LDocument25 pagesComment Réduire Les Délais Et Les Coûts de Passage Des Marchandises Dans Un Port À LCharles Fokouh0% (1)

- CAMEROON Port de Douala Passé Présent Et PerspectivesDocument12 pagesCAMEROON Port de Douala Passé Présent Et PerspectivesCharles FokouhPas encore d'évaluation

- Cours CNUCED Sur LA GESTION COMMERCIALE ET MARKETINGDocument18 pagesCours CNUCED Sur LA GESTION COMMERCIALE ET MARKETINGCharles FokouhPas encore d'évaluation

- Projet de Loi Portant Code de La Marine Marchande Du Cameroun FinalDocument128 pagesProjet de Loi Portant Code de La Marine Marchande Du Cameroun FinalCharles FokouhPas encore d'évaluation

- La Gestion de La QualitéDocument45 pagesLa Gestion de La QualitéYouness ElbabouriPas encore d'évaluation

- Agent de Sureté de Compagnie PDFDocument4 pagesAgent de Sureté de Compagnie PDFCharles FokouhPas encore d'évaluation

- Comment Réduire Les Délais Et Les Coûts de Passage Des Marchandises Dans Un Port À LDocument25 pagesComment Réduire Les Délais Et Les Coûts de Passage Des Marchandises Dans Un Port À LCharles Fokouh0% (1)

- Equipement VTS MaritimeDocument1 pageEquipement VTS MaritimeCharles FokouhPas encore d'évaluation

- Congestion Du Port Autonome de Douala Analyse de Mathieu EkambiDocument6 pagesCongestion Du Port Autonome de Douala Analyse de Mathieu EkambiCharles FokouhPas encore d'évaluation

- 03a MQ M2 QP01 2007 GF 7 OCQ PDFDocument31 pages03a MQ M2 QP01 2007 GF 7 OCQ PDFRabii MontaPas encore d'évaluation

- Techniques Et Procedures DouanieresDocument2 pagesTechniques Et Procedures DouanieresCharles Fokouh100% (1)

- 4 Logistique de DistributionDocument14 pages4 Logistique de DistributionChokri DoghriPas encore d'évaluation

- Papport de Stage KOREDocument78 pagesPapport de Stage KOREBrOnze D'afriQuePas encore d'évaluation

- Calcul Des CoûtsDocument14 pagesCalcul Des CoûtsCHAHIDPas encore d'évaluation

- Chap4 - L'évaluation Des StocksDocument22 pagesChap4 - L'évaluation Des StocksAchraf BelmrharPas encore d'évaluation

- Chap1 - Cours - GProd - Introd GMecDocument14 pagesChap1 - Cours - GProd - Introd GMecFatma MabroukiPas encore d'évaluation

- Cours Management StrategiqueDocument48 pagesCours Management StrategiqueAssala MrabetPas encore d'évaluation

- Allaramadji Nandogngar CV Juin 2017Document5 pagesAllaramadji Nandogngar CV Juin 2017ALLARAMADJI NANDOGNGARPas encore d'évaluation

- Thèse Professionnelle MBA Spécialisé Management Des AchatsDocument94 pagesThèse Professionnelle MBA Spécialisé Management Des AchatsMBA ESG100% (1)

- Memoire FinalDocument149 pagesMemoire Finalsoraya ferhiPas encore d'évaluation

- Logistique Humanitaire GoogleDocument7 pagesLogistique Humanitaire GoogleMohamed Fouad Bissiriou100% (1)

- Survol Sur Le Secteur Agroalimentaire Au MarocDocument9 pagesSurvol Sur Le Secteur Agroalimentaire Au MarocFatima ZahraPas encore d'évaluation

- Logistique Collaborative 150514092245 Lva1 App6891Document96 pagesLogistique Collaborative 150514092245 Lva1 App6891Taha BamohamedPas encore d'évaluation

- Externalisation LogisticDocument92 pagesExternalisation LogisticDaniel MiroglioPas encore d'évaluation

- 03 La Déclaration en Détail (Cas D'une Importation Pour MC) PDFDocument48 pages03 La Déclaration en Détail (Cas D'une Importation Pour MC) PDFRIHANI Mohamed40% (5)

- Pilotage Des ProcessusDocument23 pagesPilotage Des ProcessusChaimae EL MoussaouiPas encore d'évaluation

- CV - Mohamed Ben Lhosni-3Document1 pageCV - Mohamed Ben Lhosni-3boutahrimed1Pas encore d'évaluation

- MasterDocument87 pagesMasterCarina VerónicaPas encore d'évaluation

- OUAR Narimane PPT ApprochesDocument18 pagesOUAR Narimane PPT ApprochesnouarPas encore d'évaluation

- Restons Civils Sur Toute La Ligne - Búsqueda de Google PDFDocument5 pagesRestons Civils Sur Toute La Ligne - Búsqueda de Google PDFAlicia Margarita Sánchez MejoradoPas encore d'évaluation

- Manuel Descriptif Du SIGL Version Mai 2020Document81 pagesManuel Descriptif Du SIGL Version Mai 2020Igor NKUPas encore d'évaluation

- Ouverture de Poste Chauffeur MécanicienDocument3 pagesOuverture de Poste Chauffeur Mécaniciennikolascage385Pas encore d'évaluation

- Accenture Comment Blockchain Ameliore Traçabilite Supply Chain PDFDocument2 pagesAccenture Comment Blockchain Ameliore Traçabilite Supply Chain PDFHanae GrtPas encore d'évaluation

- CG - TD - 2Document3 pagesCG - TD - 2OmaymitaPas encore d'évaluation

- Rapport Copag Service LogistiqueDocument51 pagesRapport Copag Service LogistiqueAhmed Amghough80% (5)

- Feg MCC 1415 Master Mls DefDocument9 pagesFeg MCC 1415 Master Mls DefMhammedPas encore d'évaluation

- Rapport de Stage (Tansport Nicolas)Document40 pagesRapport de Stage (Tansport Nicolas)Făķə ŁøvəPas encore d'évaluation

- Brochure BTP PDFDocument7 pagesBrochure BTP PDFAmi BennounaPas encore d'évaluation

- Cas Droguerie Dauv.Document5 pagesCas Droguerie Dauv.saif berradaPas encore d'évaluation

- Master Génie Des Systèmes IndustrielsDocument3 pagesMaster Génie Des Systèmes IndustrielsDoha SahaPas encore d'évaluation

- Questionnaire Logistique PDFDocument1 pageQuestionnaire Logistique PDFLelionPas encore d'évaluation