Académique Documents

Professionnel Documents

Culture Documents

Tribología

Transféré par

Web SearcherCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Tribología

Transféré par

Web SearcherDroits d'auteur :

Formats disponibles

Engranajes y su Lubricación

Un engranaje es simplemente una rueda dentada. Dos o más engranajes son utilizados en

combinación para transmitir movimiento entre dos ejes que rotan, usualmente con un cambio de

velocidad y torque (o fuerza de giro) frecuentemente con un cambio de dirección. La gran ventaja

de los engranajes sobre otros métodos de transmisión de potencia, tales como correas, cadenas o

cuerdas, es que los engranajes pueden transmitir mayores fuerzas a altas velocidades de una

manera suave y sin deslizarse. Su rango de tamaño puede variar desde pequeñísimos engranajes

en los mecanismos de relojes, hasta enormes ruedas dentadas de varios metros de diámetro

utilizados en algunas cajas de engranajes industriales. Los engranajes son utilizados

frecuentemente para transmitir potencia entre un motor o cualquier otro mecanismo generador de

potencia y una máquina.

Tipos de Engranajes

Engranajes que transmiten el movimiento entre dos ejes paralelos.

El engranaje recto es el más simple, tiene ruedas con dientes rectos paralelas al eje. Cuando los

engranajes giran, solamente uno o dos dientes de las ruedas opuestas engranan en cualquier

momento transmitiendo energía. Los engranajes rectos están limitados a operar a velocidades

relativamente bajas y los dientes no están sometidos a esfuerzos axiales.

Los engranajes helicoidales son similares a engranajes rectos pero tienen los dientes formando un

ángulo con el eje. Este diseño hace que el contacto simultáneamente. Los engranajes helicoidales

son utilizados para transmitir potencias altas y bajas velocidades entre ejes paralelos. Para eliminar

los empujes laterales que reciben estos tipos de engranajes, se utilizan los engranajes helicoidales

dobles a veces conocidos como engranajes de espina de pescado.

Engranajes que transmiten el movimiento entre ejes intersectos.

Engranajes cónicos, son utilizados para transmitir potencia y movimiento entre dos ejes que se

interceptan en ángulo. Existen dos tipos de engranajes cónicos: Engranaje cónico recto, funcionan

de la misma manera que los engranajes rectos. Asimismo están limitados para operar a bajas

velocidades. Engranaje cónico helicoidal, poseen dientes en ángulo para proveer un engrane

suave. Pueden operar a mayores velocidades eficientemente.

Engranajes que transmiten el movimiento entre dos ejes no intersectos.

El movimiento puede ser transmitido entre ejes que no sean paralelos ni se interceptan, mediante

los engranajes helicoidales cruzados o engranajes oblicuos. Existe un área de contacto muy

limitada entre los dientes de estos engranajes, por lo tanto están sometidos a esfuerzos

considerables, su utilización no está muy difundida en la industria. Engranajes hipoidales son

usados para transmitir potencia y movimiento entre ejes en ángulo recto. Este diseño de

engranajes da origen a problemas de lubricación debido a la alta tensión que soporta el lubricante,

incluso es posible que se rompa la película de lubricante. Este fenómeno se evidencia

principalmente en reductores cuya lubricación no es por inmersión. Su empleo en la industria es

esporádico pero, debido a su pequeño tamaño, se los emplea en los ejes traseros de la

transmisión de vehículos.

Materiales de los engranajes.

Los dientes de los engranajes transfieren potencia y movimiento a través de pequeñas áreas de

contacto. Estas líneas de contacto están sujetas a esfuerzos muy altos y consecuentemente, el

diente del engranaje debe ser fabricado de un material muy resistente a estos esfuerzos. Los

engranajes para aplicaciones industriales son usualmente fabricados de acero o bronce

endurecido. El acero es usualmente utilizado para engranajes rectos, helicoidales y cónicos. Se

requiere de un acero muy resistente para que el desgaste sea mínimo, buena facilidad de

maquinado, para facilitar la fabricación y una dureza razonable y elasticidad ayudará a mejorar la

resistencia a los choques. En general el material con que se fabrica el piñón (engranaje más

pequeño) debe ser más duro que el usado para un engranaje grande.

Funciones de los Lubricantes para Engranajes.

La eficiencia con la cual opera un engranaje, depende no sólo de la forma en la cual ellos son

usados, sino también del lubricante que les sea aplicado.

Los lubricantes para engranajes tienen varias funciones para lleva a cabo:

Lubricación: Cuando los engranajes transmiten potencia, los esfuerzos sobre sus dientes se

concentran en una región muy pequeña y ocurren en un tiempo muy corto. Las fuerzas que actúan

en esa región son muy elevadas. Si los dientes de los engranajes entran en contacto directo, los

efectos de la fricción y el desgaste los destruirán. La principal Función de un lubricante para

engranajes es reducir el desgaste resultante. Idealmente, esto se logra por la formación de una

película delgada de fluido que mantiene separadas las superficies de trabajo.

Refrigeración: Particularmente en engranajes cerrados, el lubricante debe actuar como refrigerante

y extraer el calor generado a medida que el diente rueda y se desliza sobre el otro.

Protección: Los engranajes deben ser protegidos contra la corrosión y la herrumbre.

Atener la limpieza: Los lubricantes para engranajes deben extraer todas las impurezas que se

forman entre los dientes de los engranajes y facilitar con ello el engrane entre los dientes de un

engranaje con otro.

Tipos de Lubricantes para Engranajes.

Aceites minerales puros: Se aplican en engranajes que trabajan bajo condiciones moderadas de

operación.

Aceites inhibidos contra la herrumbre y la corrosión (R&O): Se utilizan cuando las temperaturas son

altas y existe riesgo de contaminación con agua, que conduce a la formación de herrumbre en los

metales ferrosos. Poseen aditivos anti herrumbre, anti espuma, anti desgaste y antioxidantes.

Poseen muy buena adhesividad, pero trabajan bien en sistemas de circulación donde se aplica en

forma continua.

Aceites minerales de extrema presión (EP): Se utilizan cuando los engranajes tienen que soportar

altas cargas o cargas por choque y bajas velocidades. Son aceites inhibidos a los que se les

incorporan aditivos para extrema presión, los cuales son normalmente azufre y fósforo. Es

necesario tener cuidado con estos aceites cuando se aplican en reductores que trabajan en

ambiente de alta humedad, ya que el vapor de agua presente puede reaccionar con el azufre

formando ácidos, que atacan las superficies metálicas.

Aceites compuestos: Tienen como característica principal su elevada adhesividad. Son mezcla de

aceite mineral y animal en proporciones variables. Se utilizan en reductores con engranajes de

tornillo sin fin corona, en donde la acción de deslizamiento es muy elevada.

Aceites sintéticos: Se utilizan generalmente en engranajes que presentan alto grado de

deslizamiento, o que trabajan a altas temperaturas por períodos prolongados.

Grasas: Su aplicación en engranajes no es muy amplia debido a que tienen poca capacidad

refrigerante y tienden a adherir las partículas contaminantes, siendo difícil su eliminación. Se

utilizan a veces en la lubricación de engranajes que operan a bajas velocidades y bajas cargas;

son comúnmente utilizadas en engranajes abiertos y cajas de engranajes que tienden a dejar

escapar aceite; también se utilizan en engranajes que operan intermitentemente. Las grasas

semifluidas sintéticas son particularmente adecuadas para lubricar unidades de engranajes de por

vida.

Vous aimerez peut-être aussi

- Lubricación de EngranajesDocument71 pagesLubricación de Engranajesjose felipe poma alfaroPas encore d'évaluation

- Lubricantes para EngranajesDocument30 pagesLubricantes para Engranajeswilliam lancherosPas encore d'évaluation

- Piñon ConicoDocument4 pagesPiñon ConicoHenry GonzalezPas encore d'évaluation

- Compendio Técnico de RodamientosDocument2 pagesCompendio Técnico de Rodamientoschely66Pas encore d'évaluation

- Transmisiones Por EngranajeDocument19 pagesTransmisiones Por EngranajeOliver PérezPas encore d'évaluation

- Clasificacion de Los EngranesDocument41 pagesClasificacion de Los Engranesdaniel mena29% (7)

- Clase 08 Engranajes y ClasificaciónDocument23 pagesClase 08 Engranajes y ClasificaciónjeffersongenelluraPas encore d'évaluation

- Transmisiones Por EngranajeDocument19 pagesTransmisiones Por EngranajecanaillaPas encore d'évaluation

- ENGRANAJESDocument10 pagesENGRANAJESLeonardoPas encore d'évaluation

- Tipos de Engranajes y Sus AplicacionesDocument5 pagesTipos de Engranajes y Sus AplicacionesRodrigo Vera CarcamoPas encore d'évaluation

- Ampb-413 MaterialDocument17 pagesAmpb-413 MaterialKeeny JCPas encore d'évaluation

- Principio de Funcionamiento ManualDocument2 pagesPrincipio de Funcionamiento ManualNIcolas Tolosa CeballosPas encore d'évaluation

- Principio de Funcionamiento de La Caja de Cambios ManualDocument2 pagesPrincipio de Funcionamiento de La Caja de Cambios ManualNIcolas Tolosa CeballosPas encore d'évaluation

- Transmisiones Por EngranajeDocument19 pagesTransmisiones Por EngranajeAlexis CastlePas encore d'évaluation

- Unidad IV EngranesDocument9 pagesUnidad IV EngranesMaríaHernándezPas encore d'évaluation

- Trabajo ComplementarioDocument33 pagesTrabajo ComplementarioSAMUEL ISRAEL GONZALEZ VAZQUEZPas encore d'évaluation

- Definición de EngranajesDocument11 pagesDefinición de EngranajesSteven SolisPas encore d'évaluation

- ENGRANAJESDocument12 pagesENGRANAJESMisael Diaz TizatlPas encore d'évaluation

- 02 Engranajes Cojinetes y Materiales de FricciónDocument20 pages02 Engranajes Cojinetes y Materiales de FricciónManuel Muñoz Tafur100% (1)

- Tarea de Investigacion y Resolucion de Problemas de EngranajesDocument6 pagesTarea de Investigacion y Resolucion de Problemas de EngranajesDiego BrolPas encore d'évaluation

- Engranaje RectoDocument5 pagesEngranaje RectoSebastian PaipaPas encore d'évaluation

- Tarea 10 EngranesDocument7 pagesTarea 10 EngranesJulio VázquezPas encore d'évaluation

- Tipo de CojinetesDocument8 pagesTipo de CojinetesJordy PingloPas encore d'évaluation

- Tren de Engranes U4Document22 pagesTren de Engranes U4Oscar Ulises Martínez Palacios100% (1)

- Tipos de EngranajesDocument8 pagesTipos de Engranajesjoffre ulloaPas encore d'évaluation

- Exposicion 1.3 1.4Document10 pagesExposicion 1.3 1.4ruben villegasPas encore d'évaluation

- Presentacion Elementos de Transmisión de PotenciaDocument15 pagesPresentacion Elementos de Transmisión de Potenciapablo fernandezPas encore d'évaluation

- Engranajes PDFDocument18 pagesEngranajes PDFRicardo SantanderPas encore d'évaluation

- Evaluacion 10% Corte II Elementos de Maquina IIDocument13 pagesEvaluacion 10% Corte II Elementos de Maquina IIJulian Alejandro Lopez PintoPas encore d'évaluation

- ACOPLESDocument13 pagesACOPLESSamu VargasPas encore d'évaluation

- Engranajes para Sistemas CerradosDocument14 pagesEngranajes para Sistemas CerradosRafael OrjuelaPas encore d'évaluation

- Investigacion Tren de EngranesDocument10 pagesInvestigacion Tren de EngranesKris GonzalezPas encore d'évaluation

- Tipos de CojinetesDocument12 pagesTipos de CojinetesFrancisco caceresPas encore d'évaluation

- EngranajesDocument28 pagesEngranajesLaura ZerpaPas encore d'évaluation

- Tipos de Engranes y Sus Aplicaciones - Darwin QuitoDocument9 pagesTipos de Engranes y Sus Aplicaciones - Darwin QuitoDarwin QuitoPas encore d'évaluation

- La Lubricación de EngranajesDocument8 pagesLa Lubricación de Engranajesolmar24100% (2)

- Resumen EngranesDocument6 pagesResumen EngranesEdgar HernándezPas encore d'évaluation

- CojinetesDocument10 pagesCojinetesDouglas TIPas encore d'évaluation

- Fallas Causas Engranajes AbiertosDocument60 pagesFallas Causas Engranajes AbiertosManuel Buleje Diaz100% (1)

- Lubricación en Un Tornillo Sin-FinDocument11 pagesLubricación en Un Tornillo Sin-FinAnGela Flores SaavedraPas encore d'évaluation

- Engranajes RectosDocument2 pagesEngranajes RectospitufoPas encore d'évaluation

- Principios de Funcionamiento de Los EngranajesDocument11 pagesPrincipios de Funcionamiento de Los EngranajesWilser NeyraPas encore d'évaluation

- Unidad 4 Rodamientos DEMDocument28 pagesUnidad 4 Rodamientos DEMCarlos Fernández olguinPas encore d'évaluation

- EngranajesDocument31 pagesEngranajesgerson villamizar100% (1)

- Analisis de Fallas en EngranajesDocument95 pagesAnalisis de Fallas en EngranajesAnonymous ABPUPbK86% (7)

- Tipos de EngranesDocument3 pagesTipos de EngranesJorge Ruben Lara GonzalezPas encore d'évaluation

- ENGRANAJESDocument32 pagesENGRANAJESStiva DarcyPas encore d'évaluation

- Lerwis Hernandez Engranaje ConicoDocument16 pagesLerwis Hernandez Engranaje ConicoLerwis Hernández DÁvilaPas encore d'évaluation

- PERNOSDocument10 pagesPERNOSNebin Alberto GavidiaPas encore d'évaluation

- Tipos de Engranajes y Sus AplicacionesDocument17 pagesTipos de Engranajes y Sus AplicacionesEmmanuel GonzalezPas encore d'évaluation

- 3 Sau-414Document48 pages3 Sau-414cora hernan100% (1)

- Engranjes MEKANIKA AGROINDUSTRIALDocument6 pagesEngranjes MEKANIKA AGROINDUSTRIALJordi Huamani PalominoPas encore d'évaluation

- T10 Grupo A Pineda Mata1Document8 pagesT10 Grupo A Pineda Mata1Omar PinedaPas encore d'évaluation

- RODAMIENTOSDocument7 pagesRODAMIENTOSAzaelCruzPas encore d'évaluation

- Engranajes RectosDocument62 pagesEngranajes RectosMiguel Angel GutierrezPas encore d'évaluation

- Tipos de Reductores de Velocidad MecánicosDocument22 pagesTipos de Reductores de Velocidad MecánicosPabla Hernández100% (2)

- UF1214 - Mantenimiento de motores térmicos de dos y cuatro tiemposD'EverandUF1214 - Mantenimiento de motores térmicos de dos y cuatro tiemposÉvaluation : 5 sur 5 étoiles5/5 (1)

- UF2016 - Mantenimiento de máquinas agrícolas de accionamiento y tracciónD'EverandUF2016 - Mantenimiento de máquinas agrícolas de accionamiento y tracciónPas encore d'évaluation

- UF1252 - Elementos amovibles y fijos no estructuralesD'EverandUF1252 - Elementos amovibles y fijos no estructuralesPas encore d'évaluation

- Manual Técnico del Automóvil - Diccionario Ilustrado de las Nuevas TecnologíasD'EverandManual Técnico del Automóvil - Diccionario Ilustrado de las Nuevas TecnologíasÉvaluation : 4.5 sur 5 étoiles4.5/5 (14)

- Proyecto Deportivo Recreativo MIRABAL 2020Document14 pagesProyecto Deportivo Recreativo MIRABAL 2020NELSON GUTIERREZPas encore d'évaluation

- Base de Datos JerarquicasDocument3 pagesBase de Datos JerarquicasLeonardo Moreno Ruiz0% (2)

- ACTIVIDADES - UNIDAD - I CalidadDocument3 pagesACTIVIDADES - UNIDAD - I CalidadFrancisco Reina100% (1)

- Machote Dictamen Criminalistica DefinitivoDocument3 pagesMachote Dictamen Criminalistica DefinitivoJuan M. Romero100% (1)

- Sesion 5 Viscosidad y LubricacionDocument29 pagesSesion 5 Viscosidad y LubricacionLIZ FIORELA CHUQUIYAURI CUROPas encore d'évaluation

- Correspondencia Octubre 2020Document256 pagesCorrespondencia Octubre 2020Sergio GomezPas encore d'évaluation

- La Tierra Es Plana de Thomas Friedman Resumen Del LibroDocument6 pagesLa Tierra Es Plana de Thomas Friedman Resumen Del Librowillychavez26Pas encore d'évaluation

- Delitos Contra La Vida Humana IndependienteDocument9 pagesDelitos Contra La Vida Humana IndependienteGary Ramoz YoplacPas encore d'évaluation

- Diseno de Experimentos Evidencia 2Document9 pagesDiseno de Experimentos Evidencia 2Cuni Ocsalon AijemPas encore d'évaluation

- Punto de Ablandamiento Asfalto 1Document6 pagesPunto de Ablandamiento Asfalto 1camilo obregonPas encore d'évaluation

- U1 Act2 REF Cordero, Ortiz, Diana IselaDocument8 pagesU1 Act2 REF Cordero, Ortiz, Diana IselaYessica RamírezPas encore d'évaluation

- 2021 02 16 19 34 23 5884958 TAREA-1 1235. SaraDocument3 pages2021 02 16 19 34 23 5884958 TAREA-1 1235. SaraKita SilvaPas encore d'évaluation

- Termo LactodensimetroDocument2 pagesTermo LactodensimetroBartolomé Carlos Orfila Nadal50% (2)

- Prueba de MedidaDocument2 pagesPrueba de MedidaJason MiguelPas encore d'évaluation

- Reglamento de Participación en El Pasacalle Turístico - UltimoDocument8 pagesReglamento de Participación en El Pasacalle Turístico - UltimoKarin Rosario Taco HuamaniPas encore d'évaluation

- Codigo de Bustamante - Analisis y ComentaDocument28 pagesCodigo de Bustamante - Analisis y ComentaBaby CastvilPas encore d'évaluation

- Cuaderno de Trabajo V InformaticaDocument69 pagesCuaderno de Trabajo V InformaticaLuis Enrique Escalante Montejo100% (1)

- 1 GeneralidadesDocument45 pages1 GeneralidadesBrayan Sanchez100% (1)

- Experimento Rotacion y TraslacionDocument6 pagesExperimento Rotacion y TraslacionLuis Miguel Sarria100% (1)

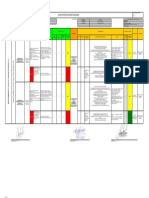

- Analisisriesgosfactoresriesgo02 PDFDocument21 pagesAnalisisriesgosfactoresriesgo02 PDFSaraMorales19Pas encore d'évaluation

- AdverbiosDocument28 pagesAdverbiosDamaris GonzálezPas encore d'évaluation

- Conimed Calibracion in Situ de Transformadores de Medida en La Red Electrica PDFDocument5 pagesConimed Calibracion in Situ de Transformadores de Medida en La Red Electrica PDFhamfrostPas encore d'évaluation

- Ept Tic2 III UnidadDocument3 pagesEpt Tic2 III UnidadDaniel Tadeo Lopez100% (1)

- Tabla de CONECTORES ResueltaDocument2 pagesTabla de CONECTORES ResueltaAlejandro GPas encore d'évaluation

- MERTON Teoría y Estructuras Sociales ReducedDocument39 pagesMERTON Teoría y Estructuras Sociales ReducedKarina Valdez100% (1)

- 7 Metodos de EstudioDocument39 pages7 Metodos de Estudiomarco mendozaPas encore d'évaluation

- Tecnica SDocument16 pagesTecnica SXumire BuguñaPas encore d'évaluation

- Junior Excel CostosDocument351 pagesJunior Excel CostosJunior García López100% (3)

- Mantenimiento Instrumental Sistema Hidrau..Document1 pageMantenimiento Instrumental Sistema Hidrau..Keyko Gutierrez palominoPas encore d'évaluation

- Principios de La TopografiaDocument6 pagesPrincipios de La TopografiaErnesto MolinaPas encore d'évaluation