Académique Documents

Professionnel Documents

Culture Documents

Untitled 7

Transféré par

MayouMohAmed0 évaluation0% ont trouvé ce document utile (0 vote)

17 vues1 pageTitre original

Untitled7

Copyright

© © All Rights Reserved

Formats disponibles

PDF, TXT ou lisez en ligne sur Scribd

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

© All Rights Reserved

Formats disponibles

Téléchargez comme PDF, TXT ou lisez en ligne sur Scribd

0 évaluation0% ont trouvé ce document utile (0 vote)

17 vues1 pageUntitled 7

Transféré par

MayouMohAmedDroits d'auteur :

© All Rights Reserved

Formats disponibles

Téléchargez comme PDF, TXT ou lisez en ligne sur Scribd

Vous êtes sur la page 1sur 1

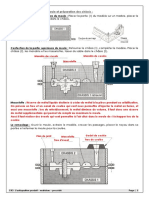

4- Retourner la plaque-modèle pour laisser tomber le mélange de sable et de résine qui n’a pas

adhéré à la plaque-modèle.

5- Placer ensuite la plaque-modèle et la carapace dans une étuve pendant 1 à 2 minutes à la

température de 300°C.

La carapace devient alors très dure et rigide. La surface intérieure en contact avec la plaque-

modèle est parfaitement lisse, ce qui va donner à la pièce moulée un très bon état de surface.

6- Les carapaces ainsi formées sont assemblées, éventuellement avec des noyaux et colées. Le

moule est alors prêt pour la coulée.

Les moules à joint vertical sont placés dans un châssis calé avec du sable ou de la grenaille de

fonte.

7- Les pièces moulées sont décochées facilement en brisant les carapaces.

Remarque : Les trous d’évent ne sont pas indispensables, les carapaces étant perméables.

2.2.3. Avantages et inconvénients du procédé Croning :

Avantages Inconvénients

• L’empreinte a un meilleur état de

surface ce qui facilite l’écoulement du

métal liquide et conduit des pièces • Plaques modèle plus coûteuses

finies. • Le prix non négligeable de la résine

• Bonnes précisions dimensionnelles. font que ce procédé n’est utilisé que

• Ne nécessite pas obligatoirement de pour mouler des pièces petites ou

machine. moyennes en grande série.

• L’aptitude au débourrage des noyaux • Difficilement justifiable pour une petite

permet d’éviter la formation de fissures série

dans la pièce.

• Peut-être mécanisé pour une

production en série.

Exemple : On désire réaliser la pièce ci-dessous avec le moulage en

carapace / Procédé Croning.

CH3- L’adéquation produit – matériau – procédé Page | 7

Vous aimerez peut-être aussi

- Untitled 12Document1 pageUntitled 12MayouMohAmedPas encore d'évaluation

- Cours Correction Des Systemes AsservisDocument6 pagesCours Correction Des Systemes AsservisMayouMohAmedPas encore d'évaluation

- Untitled 14Document1 pageUntitled 14MayouMohAmedPas encore d'évaluation

- Untitled 13Document1 pageUntitled 13MayouMohAmedPas encore d'évaluation

- C7 Chap2Document11 pagesC7 Chap2Hassan Guenzaouz100% (1)

- Untitled 3Document1 pageUntitled 3MayouMohAmedPas encore d'évaluation

- Untitled 9Document1 pageUntitled 9MayouMohAmedPas encore d'évaluation

- Untitled 11Document1 pageUntitled 11MayouMohAmedPas encore d'évaluation

- Untitled 10Document1 pageUntitled 10MayouMohAmedPas encore d'évaluation

- Untitled 4Document1 pageUntitled 4MayouMohAmedPas encore d'évaluation

- Untitled 6Document1 pageUntitled 6MayouMohAmedPas encore d'évaluation

- Devoir Libre 1 - Physique AppliquéeDocument2 pagesDevoir Libre 1 - Physique AppliquéeMayouMohAmed100% (1)

- Untitled 8Document1 pageUntitled 8MayouMohAmedPas encore d'évaluation

- Untitled 5Document1 pageUntitled 5MayouMohAmedPas encore d'évaluation

- Untitled 1Document1 pageUntitled 1MayouMohAmedPas encore d'évaluation

- Untitled 2Document1 pageUntitled 2MayouMohAmedPas encore d'évaluation

- Boite de VitessesDocument7 pagesBoite de VitessesMhammedSimoPas encore d'évaluation

- Théorie de HertzDocument3 pagesThéorie de HertzMayouMohAmedPas encore d'évaluation

- Tableaux DeriveesDocument2 pagesTableaux Deriveeschaari abdelouahadPas encore d'évaluation

- Transmission de Puissance Par EngrenagesDocument6 pagesTransmission de Puissance Par EngrenagesKhmira WafaPas encore d'évaluation

- Ress SysmlDocument9 pagesRess SysmlMayouMohAmedPas encore d'évaluation

- TSintegrales 2Document1 pageTSintegrales 2MayouMohAmedPas encore d'évaluation

- RDMDocument1 pageRDMMayouMohAmed100% (1)

- TD Serie No 2.1Document2 pagesTD Serie No 2.1omardzstPas encore d'évaluation

- Pompes HydrauliquesDocument22 pagesPompes HydrauliquesSofiane HalimiPas encore d'évaluation

- Actions Mecaniques CorrectionDocument6 pagesActions Mecaniques CorrectionMayouMohAmed100% (1)

- Devoir de Contrôle N°1 - Génie Électrique - Bac Technique (2012-2013) MR Abdallah RAOUAFI 2 PDFDocument4 pagesDevoir de Contrôle N°1 - Génie Électrique - Bac Technique (2012-2013) MR Abdallah RAOUAFI 2 PDFMayouMohAmed100% (1)

- Carbures MetalliquesDocument5 pagesCarbures MetalliquesMayouMohAmedPas encore d'évaluation

- Devoir de SynthèseDocument4 pagesDevoir de SynthèselachhelPas encore d'évaluation