Académique Documents

Professionnel Documents

Culture Documents

Alforjas

Transféré par

ag01578Description originale:

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Alforjas

Transféré par

ag01578Droits d'auteur :

Formats disponibles

Saludos a todos: El primer artculo que envi fue la construccin de un asiento sper-grande, ya que este no exista en el mercado para

mi moto (Harley Dyna Super Glide del 2004). Esta vez es construir unas alforjas grandes, que si que las hay en el mercado, pero son muy caras (mas de mil quinientos euros sin contar soportes) y adems no tan grandes como las quiero. Antes de embarcarme a hacerlas hice clculos aproximados y comprob que me saldran muchsimo mas baratas, y adems le dara la forma y el estilo que a mi me gusta. Esta idea parte porque en vacaciones suelo hacer viajes muy largos con mi mujer, llevo unas alforjas medianas de cuero flexibles y una bolsa grande en el portabultos, pero como sabris la mayora, la capacidad de estas son cortas para el pequeo neceser que suele necesitar cualquier chica J. Como el look de cuero me gusta, y al ver que las rgidas y cubiertas en piel (o polipiel) quedan mejor al no deformarse cuando van vacas, me decid por estas. Antes de empezar a fabricar las alforjas, tuve que hacer una pequea modificacin, y es reubicar los pilotos traseros (para hacer mas largas las alforjas), ya que estos estaban fijados en la zona donde quera poner las nuevas alforjas. Esto lo explico, y no se si sera mejor ponerlo como un artculo aparte, ya que fue un poco laborioso. Y aunque es para mi Harley, fcilmente se puede adaptar para cualquier tipo de moto. Antes de ponerme a fabricar pregunt por el precio, y los ciento veinte euros que vale el kit de reubicacin de los pilotos me convencieron. Ya que a mi me ha costado menos de diez euros (sin contar la mano de obra que la hago muy a gusto). La idea es hacer un tubo (de acero inoxidable) donde sujetar los pilotos y pasar los cables. Este tubo ira sujeto al soporte de la matricula en la parte trasera (o en el guardabarros). Esta es la zona donde iban originalmente los pilotos traseros. Como se puede observar, el piloto lleva un rebaje donde va el soporte, un taladro roscado a 5/16 pulgadas y otro taladro por donde pasa el cable (orificio de la derecha). Con un tubo de 25 milmetros de acero inoxidable dobl los extremos hasta darle la curva precisa para entrar en el alojamiento del piloto. Esto se hace con un tornillo de banco. Para no marcar el tubo se pone una goma para sujetarlo. Si no os gusta como queda en acero inoxidable, lo podis cromar, pero an as comprarlo en acero inoxidable, es mas duro que el acero, y adems la pared del tubo es mas gruesa. Vista de un extremo ya doblado Con una varilla roscada de mtrico 8, dos tuercas largas y dos normales se hace la sujecin de los pilotos al tubo. La rosca del piloto se taladra a 9 milmetros y se coloca un tornillo hexagonal (mtrico por dentro del piloto. Lo nico a tener en cuenta es darle margen a la varilla roscada para que pueda apretar bien. Las tuercas normales bloquean a las tuercas largas, que es donde se roscan los tornillos de los pilotos. Al tubo se le hacen los taladros de la sujecin de la placa de matrcula y el de salida de los cables (por debajo). Nota: poner sellante para bloquear los tornillos. Vista antes del montaje con los tres elementos. Vista una vez sujeto los pilotos y con los tornillos de sujecin superpuestos. Vista posterior una vez montado en la moto. Vista lateral. Bueno, una vez reubicados los pilotos, empezamos con las alforjas. Antes de nada deciros que esto no se hace en un rato, y que el xito del proyecto es hacer una buena planificacin de lo que queremos y no tener prisas. Creo que invert mas tiempo en prepararlo todo que en el trabajo real de hacerlas. Aunque de entrada os parezca un mundo realizarlo, os puedo garantizar que no es nada complejo, es muy laborioso, pero no complejo. Ahh, y por si algunos an tenis dudas, os dir que soy informtico, por lo que mis conocimientos en alforjas, plsticos y tornillos es tan alto como el que tengo en proyectos espaciales J. Suerte !!! Aspecto de la moto con las alforjas blandas. Antes de nada, hice en cartn, una plantilla de como quera que fueran las alforjas. Plantilla en cartn. Fui recortando y probando en la moto hasta que me gust como quedaban. Plantilla sujeta a la moto. Una vez que tuve la plantilla definitiva en 2D, pens que lo mejor era ver como quedaran realmente, as que hice una con la forma en 3D. Vista con la alforja de cartn en 3D.

Pero como soy un manitico del aspecto, quise saber que impresin daran en negro, ya que en el marrn del cartn me parecieron muy grandes. As que compr cartulina negra y forr mi alforja de cartn :-). Vistas con la cartulina negra. Un apunte; la cinta de pintor y los alfileres de las costureras hacen milagros para hacer la sujecin del cartn y la cartulina :-) Muy importante: El alto que le deis a la tapa, tiene que caber entre el soporte de la alforja y el asiento, si hacis la tapa muy alta, tocar con el asiento o con el soporte y no podris abrir del todo la alforja. Esto es bueno que lo midis y probis en cartn antes de empezar a hacerlo en plstico. La parte interna rgida de las alforjas, como habris adivinado no la hice de cartn :-) , compr chapa de 5 milmetros de poli estireno (PVC) negro, que por el mdico precio de 100 euros (poco mas sale el precio final de las alforjas) me cortaron todos los trozos que necesitaba. Mi idea era hacer una U que seria la parte que va sujeta a la moto, el fondo y la parte exterior. Es mucho mas fcil hacer tres trozos y pegar, ya que te evitas doblar, pero pens que le dara mas robustez al conjunto si lo hacia de una sola pieza, ya que este tendra que soportar el peso de las cosas que van dentro de las alforjas. Con una pistola decapadora de aire caliente, y sujetando la plancha con dos sargentas y un listn de madera en la zona donde se quiere doblar, se le da la forma. Os aconsejo que empleis un listn de madera a uno metlico, ya que el metlico transmite mejor el calor y har de disipador, por lo que os enfriar la zona que estis calentando. La tcnica es calentar hasta que la plancha est blanda, y despus con un trapo humedecido en agua darle la forma. Vista con una parte plegada de la U. En mi caso tuve que doblar una superficie muy grande, si es el vuestro tambin, tener paciencia, ya que tanta superficie no se calienta en un momento, y si lo hacis antes coger curvas que hacen que no quede bien (paciencia). Otro apunte; para marcar en la chapa de plstico, lo ideal es un lpiz de cera blanco fino. En la foto siguiente, se puede observar como sujet la chapa para completar la U, creo que es una idea fcil, a menos que dispongis de un banco de carpintero con un buen tornillo de sujecin. Con este sistema, conforme vayis calentando la chapa va cogiendo sola su posicin (al caer), y no necesitis aguantarla. Vista antes de hacer la U. Una vez realizada la U, ponemos la plantilla encima, marcamos (con el lpiz de cera blanco) y cortamos un lado (yo lo hice con una sierra de vaivn y hoja para madera). El otro lado se marca apoyando una escuadra en la parte ya cortada y haciendo la silueta con el lpiz. Con este sistema garantizamos que sean iguales (por si al cortar se nos ha ido algo). Despus con una lima para madera rematamos el corte y suavizamos los cantos. El ancho de las alforjas lo hice mas grande delante que atrs simplemente por esttica. Vistas una vez realizada la U y cortada con la forma de la plantilla. Los laterales los hice con un par de trozos de chapa, los dobl y los pegu con una pistola de plstico trmico en barritas. Hice una prueba con pegamento para PVC, pero tenia que esperar muchas horas cada vez que pegaba un trozo y encima era menos resistente. Pistola de fundir plstico en barritas. Varias cosas con respecto al pegado: Emple plstico transparente, el blanco pegaba menos. Pegu siempre por dentro y con un buen cordn, ya que por dentro no se ve y luego va forrado. Antes de pegar lij toda la superficie donde iba el pegamento. Al otro da de haber pegado, comprobaba tirando del pegamento si se despegaba, y si se mova un poco, lo sacaba hasta donde estaba bien pegado y volva a pegar. Antes de empezar a pegar, doblar la chapa sobre la U y darle la forma ms exacta posible, ya que si no, cuando peguis tendris que forzarla y se puede despegar. No os preocupis mucho de que la forma sea perfecta, ya que lo podis rellenar con el propio pegamento y luego limar. No tengis prisa con el secado, hasta que no est completamente seco no movis la pieza, si no, no agarrar bien. Se nota cuando est completamente seco, ya que el plstico que se emplea para soldar cambia de color. Vista de uno de los laterales una vez doblado. La U y un lateral pegado (sin cortar lo sobrante). La tapa de la alforja, la hice en tres piezas, ya que hacer la U con curva tan pronunciada era muy complicado, y al fin y al cabo, el peso de la alforja no va en la tapa. Varias vistas de la tapa, en proceso y una vez realizada.

La sujecin de la tapa a la alforja la hice con unas bisagras y unas escuadras robustas de chapa de 3 milmetros de grueso. Por un lado va cogida a la alforja y por el otro al techo de la tapa. Esto lo hice as por dos motivos: si ponemos la bisagra en el lateral, como este va pegado al techo tiene que soportar todo el peso una pieza que es muy pequea. Y la segunda y la ms importante, es porque colocndola al techo la tapa abre y no tropieza en la alforja, esto es por el ngulo que describe. La sujecin la hice con tornillos de mtrico 6 de cabeza ancha y tuercas de seguridad, de esta forma, la zona de contacto con el plstico es mayor. Podis hacer la sujecin de la parte de la tapa con remaches, pero eso si, ponerles una arandela para darle mas zona de contacto con el plstico. El motivo de poner una escuadra y no poner la bisagra directa es muy simple; como la tapa va forrada de piel por la zona vista (lado cabeza del tornillo), si ponemos una escuadra entre la tapa y la bisagra, esta es la que se quedar en la tapa y la podemos pegar para que no se mueva, y si en el futuro, el eje de la bisagra hay que cambiarlo (o la bisagra) no habra que volver a tapizar. La cabeza del tornillo la pegu con un pegamento para PVC y a los tornillos le puse sellante para bloquearlos a las tuercas. En la tapa, en el lateral donde van las cintas con las hebillas (parte exterior), hice una escuadra con el mismo plstico y lo puse entre la tapa y el lateral, de esta forma le daba mas robustez al conjunto ya que es la zona donde mas esfuerzo hace la tapa. La sujecin de la escuadra la hice con grapas. Os recomiendo que el taladro en el plstico lo hagis lo mas justo al tornillo (mtrico 6 = dimetro 6), de esa forma tendr mas superficie de contacto la cabeza del tornillo. Importante: En las esquinas superiores de la alforja, puse unas escuadras pequeas (20 x 20 mm) para darle fortaleza a la unin de la U con los laterales, de esta forma si metemos mucho peso no se abrirn. Varias vistas de las bisagras. Vista del conjunto completo con las bisagras montadas. Nota: los taladros que se ven son para la sujecin de la alforja al soporte de la moto. Varias vistas de las alforjas una vez dobladas, pegadas y con la tapa. Como tenia unos trozos de poli-piel sobrantes (de cuando hice el asiento grande), forr el interior de las alforjas, as queda mejor acabado y de paso se tapan los cordones de pegamento de unin. Para esto emple pegamento para PVC (del que se emplea en fontanera para unir los tubos). Extend por toda la zona interior una capa fina e uniforme. Cuando hagis esta operacin ventilar bien la habitacin o saldris colocados :-). Vista interior una vez forrada. Se observa que el cordn de pegamento queda tapado. Bueno, una vez acabada esta fase, viene como sujetarla a la moto. Como mi moto tiene dos tornillos para este fin (uno de ellos es donde iba el intermitente que mov a la matricula) que son los que se emplean para sujetar el respaldo, parrilla portabultos, etc, se me ocurri hacer un soporte simple pero robusto, slo hay que tener en cuenta, que cuando la moto baje por el efecto de la amortiguacin, las alforjas o el soporte no toquen en ningn sitio (tener mucho cuidado con esto). Para mi esta medida es de 45 milmetros (de profundidad), as que compr dos tubos cuadrados de acero de 30 x 30 y de 30 x 15 milmetros. Los sold y les puse cuatro tornillos de mtrico 12 para sujetar la alforja (con dos hubiese bastado, pero por el precio lo hice mas robusto). Para que no se mueva el tornillo cuando pones la tuerca (de seguridad) de las alforjas, sold al tubo la cabeza del tornillo, Si no tenis mquina de soldar o alguien que os lo haga (algn taller o amigo) podis hacerlo con tornillos, y para asegurar que no se muevan los tornillos de sujecin de las alforjas, dentro del tubo se pone una tuerca. Importante: Tener cuidado antes de hacer la sujecin a la alforja, de que esta, una vez sujeta pueda abrir y no toque en el asiento, respaldo (si lleva) o intermitente, y si tenis amortiguador que tampoco toque en este, comprobar el movimiento que tiene y dejarlo separado algo mas. Yo lo tuve muy crtico y tuve que afinar mucho el sitio exacto de la alforja por haber echo la tapa muy alta. Si an as tenis problemas, siempre podis poner las bisagras en la parte delantera de la alforja, posiblemente no toque con nada de esta forma. Soportes de las alforjas sin y con los tornillos de sujecin de las alforjas. Al ser alforjas rgidas, pens que si alguna vez se me tumbaba la moto, se podran estropear, as que hice tambin las defensas de las alforjas. Mi moto no lleva un sitio concreto para poner estas defensas, por lo que aprovechando el soporte de las alforjas, lo emple para sujetarlas. El problema que me encontr fue que no tengo mquina de curvar tubo, y al curvar un tubo grande, por mucho cuidado que lleves, al final se dobla por donde menos piensas. Por otro lado, en los sitios que lo hacen es caro. As que decid hacerlo de varilla maciza, el nico inconveniente es que son mas pesadas, pero con los 300 Kg. que pesa la moto, no creo que unos gramos mas le afecten mucho. Como la varilla que puse es de diecisis milmetros, no me apeteca estar calentndola para darle la forma. As que con un gato hidrulico para coche y tres hierros me

hice una mquina de doblar varilla :-). No pensis que esto me sali muy caro, el gato no lleg a seis euros y es de 5 toneladas, y el resto de los hierros 15 euros. Lo importante en esto es tener una buena idea y simple, y creo que con esto acert, la verdad que no me cost nada doblar las varillas de 16 milmetros ( no me lo crea ni yo!! :-) ) Para darle la forma en mi mquina hice un prototipo en alambre grueso (3 milmetros), y con un plano de las medidas reales las fui doblando. Una vez acabadas, las pul, les quit las asperezas del doblez y las sold al soporte. Una vez finalizado todo se lleva a cromar. Vista de las defensas antes y despus de cromar. Vistas del doblador de varillas. Como mi moto no lleva agarraderas para el pasajero, y debido a que entre las alforjas y el asiento slo hay sesenta y cinco milmetros, era muy complicado poner unas de tubo (o varilla) y que me permitieran abrir las alforjas. As que compr unas anillas de nylon de windsurf, las forr, la anilla la cerr para que entrara justo el tornillo de mtrico 10 que sujeta el soporte de las alforjas, y las sujet al tornillo del final del soporte de las alforjas. Vista de las agarraderas antes y despus de forrarla. Tengo un candado de disco de freno, que normalmente lo llevo suelto en la alforja, por lo que ya puestos, le hice un soporte en el propio tornillo de sujecin de la alforja. Lo hice con chapa galvanizada de 2 milmetros y luego lo mand cromar. Vista de chapa y sujecin del candado de disco. Y siguiendo la lnea de los inventos, como tengo un candado de cable de acero para sujetar los cascos a la moto, y este candado siempre va dando vueltas por las alforjas, tambin le hice un soporte para sujetar al otro tornillo de las alforjas. No lo digis a nadie; el soporte lo hice con una hebilla vieja que tenia y un trozo de chapa :-). Vista del soporte y sujecin del candado. Aprovechando que la tapa es un espacio sin empleo, hice unas tiras de plstico y las sujet a la escuadra que soporta las bisagras, y con unas tiras de elstico anchas sujetas con remaches, hice unas bolsas/soportes para dejar cosas de poco peso, como por ejemplo los mapas. Nota: el agujero del remache lo hice con un soldador de punta fina, de esta forma no se deshilacha. Vista del soporte para mapas. Para el sistema de cierre de las alforjas, pens en unas hebillas grandes, pero con un cierre rpido por debajo (oculto), de los que llevan las mochilas. De esta forma la hebilla es puramente decorativa, no hace falta que las haga tipo cinturn por lo que estticamente queda mejor, y no hay que estar abrochando/desabrochando para abrir. Esta idea del enchufe rpido ya la puse en prctica en las alforjas blandas. Bien, pues las piezas que parecan mas fcil de encontrar, fue la mas complicadas, al final hice mas kilmetros que el Orient Express buscando unas hebillas que me gustaran. Las busqu en tiendas de motos custom, merceras, grandes almacenes, zapateras, etc, etc. Pero eran pequeas o no tenan el pasador en el centro (quedan mejor al verse los dos lados). Al final, una amiga me dijo de tiendas en la calle Hospital (Barcelona) y all me patee todas las tiendas de curtidores, al final encontr una que tienen hebillas para aburrir :-) (miles) , estn en el nmero 50 de la calle Hospital, y se llaman Curtidos Jos Mara Garca (no se si se pueden dar nombres) me atendieron de maravilla y el material sali baratsimo. En la tapa de la alforjas (parte de plstico), estn sujetas con remaches, y para darle mas robustez (al tener mas superficie de sujecin), les puse una arandela ancha por cada lado del remache (emple remaches de 4 x 15 mm). El enchufe rpido tambin va sujeto con remaches. Vistas varias de hebillas enchufe rpido y sujecin. Varios apuntes: el cinturn que pasa por la hebilla, lo puse de algodn/nylon (comprado en la tienda de las hebillas) y despus forrado con la misma piel de las alforjas. Esto lo hice as ya que pens que encontrar un cinturn con la misma tonalidad y dibujo de la piel iba a ser imposible. El enchufe rpido macho va cogido a la hebilla y despus cerrado con un remache (ver imagen). Los agujeros y los extremos de la cinta de algodn/nylon los hice con un soldador elctrico tipo lpiz, de esta forma no se deshilacha y adems queda mucho mejor que empleando un encendedor. La presilla del cinturn la puse metlica y del mismo material que las hebillas. Estas las sujet a la misma cinta del enchufe hembra (ver imagen). Si no os gusta la podis hacer de la misma piel que las alforjas. Es interesante ponerla, ya que de esta forma no se levanta el cinturn y ocultamos los enchufes. Una vez acabado todo, las mand forrar a un tapicero. Varios apuntes importantes con respecto al tapizado: para darle ese aspecto mullido le dije al tapicero que le pusiera un relleno fino entre la piel y el plstico de la alforja. La piel es una especie de sombrero que

entra en la alforja y luego se pega un trozo por la parte interna de la alforja, si pegis piel o poli-piel directa al plstico se ver la zona del pegamento y quedar horrible. Cuando estuvieron acabadas las alforjas, empec la parte de decoracin. Yo simplemente le puse el logotipo de Harley, comprado de los logos en relieve que se ponen en los depsitos de gasolina y unos catadiptricos sujetos a la propia defensa. Vista de la alforja decorada. En la parte alta de la alforja, y baja de la tapa (zona bisagras), puse un trozo de tela de nylon para evitar la entrada de agua y polvo. La parte vista de la tapa entra dentro de la alforja, por lo que evita bastante la entrada de agua y polvo. Para no complicarme la vida, el nylon lo sujet con grapas. Vista de la alforja con la tela de nylon. Mi moto en los tubos de escape lleva unos protectores de chapa, pero an as la temperatura que desprende es bastante grande. Como no quera que se me quemara la alforja de ese lado, ni que el interior se calentara mucho (para proteger lo que va dentro), le puse con grapas, tela de fibra de vidrio recubierta de aluminio, de esta forma proteg esa alforja de la temperatura. Vista de la alforja (boca abajo) con la proteccin de temperatura. Vista de la moto con las alforjas ACABADAS!!! Bueno, espero que disfrutis tanto como yo lo hice, y que os salga igual o mejor que las mas.

Vous aimerez peut-être aussi

- Caballete Casero para MotoDocument8 pagesCaballete Casero para MotoElio100% (1)

- Bicicleta TandemDocument36 pagesBicicleta Tandemkoke68Pas encore d'évaluation

- Equipo - Tapadora Artesanal - ArmadoDocument15 pagesEquipo - Tapadora Artesanal - ArmadoRubenPas encore d'évaluation

- Locomotora Hecha de CartonDocument22 pagesLocomotora Hecha de Cartonthebilletefalso13Pas encore d'évaluation

- Manual Copiado Resina1Document21 pagesManual Copiado Resina1EOCAPTPas encore d'évaluation

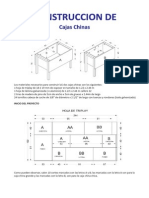

- Caja ChinaDocument14 pagesCaja ChinaRodolfo Rojas Villanueva80% (25)

- Air Hockey Table CaseroDocument18 pagesAir Hockey Table CaserojsmadslPas encore d'évaluation

- Cajas ChinasDocument20 pagesCajas ChinasGuillermo Gonzalez Arce100% (11)

- Mancuernas CaserasDocument8 pagesMancuernas CaserasHumberto Mira63% (8)

- Manual de Instalacion de Audio (Parte 2)Document188 pagesManual de Instalacion de Audio (Parte 2)Los SimpsomPas encore d'évaluation

- Como Construir Tu RocodromoDocument8 pagesComo Construir Tu Rocodromorobledo_victor6597Pas encore d'évaluation

- Construya Su Propio Auto Radio Control AdoDocument81 pagesConstruya Su Propio Auto Radio Control Adors19483% (12)

- Pesas CaserasDocument16 pagesPesas Caserascibernetico81250% (2)

- Como Hacer Engranajes de MaderaDocument21 pagesComo Hacer Engranajes de MaderaDavid David Gonzalez Gonzalez100% (2)

- Caja China PDFDocument14 pagesCaja China PDFLuis EnriquePas encore d'évaluation

- Tutorial Mini Torno - Resina PoliesterDocument21 pagesTutorial Mini Torno - Resina Poliesterjoky_kike1100% (1)

- Manual de Plano Cockpit de MDFDocument4 pagesManual de Plano Cockpit de MDFluis chelPas encore d'évaluation

- Blazer Manual Instalacion Taloneras Seat Seat Leontoledo IIDocument30 pagesBlazer Manual Instalacion Taloneras Seat Seat Leontoledo IILoloPas encore d'évaluation

- Caja ChinaDocument23 pagesCaja ChinaMauricio80% (5)

- Pasos para Hacer Una Sierra CintaDocument8 pagesPasos para Hacer Una Sierra Cintacandelero1750100% (2)

- Manual Fibra de VidrioDocument82 pagesManual Fibra de VidrioLuis Murrieta100% (2)

- Curso Audio Car 2Document89 pagesCurso Audio Car 2Damian N PerezPas encore d'évaluation

- Aca Te Traigo El Famoso Puff de PacmanDocument40 pagesAca Te Traigo El Famoso Puff de Pacmanoscar103f100% (1)

- Como Hacer Un Motor Stirling CaseroDocument14 pagesComo Hacer Un Motor Stirling CaseroJyc Reymar100% (1)

- Soporte Vertical Casero para Mini TaladroDocument7 pagesSoporte Vertical Casero para Mini TaladrosigiloPas encore d'évaluation

- Un Sistema de Fabricación de TonelesDocument6 pagesUn Sistema de Fabricación de TonelesoscuroresplandorPas encore d'évaluation

- Elaboracion de VenturiDocument14 pagesElaboracion de VenturiJuan Carlos Ruiz PiedrahitaPas encore d'évaluation

- Construyamos Un Anemómetro ManualDocument8 pagesConstruyamos Un Anemómetro ManualmarzinusPas encore d'évaluation

- Revista 1Document82 pagesRevista 1Hugo KulmanPas encore d'évaluation

- Espirógrafo de Hechura CaseraDocument11 pagesEspirógrafo de Hechura CaseraramvicxPas encore d'évaluation

- CrankbaitDocument70 pagesCrankbaitDany BulacioPas encore d'évaluation

- Como Construir Una Caja de Reductores para Motores en RoboticaDocument7 pagesComo Construir Una Caja de Reductores para Motores en RoboticaAnton TuralyonPas encore d'évaluation

- Haciendo Una Puerta y Un Portón de HierroDocument76 pagesHaciendo Una Puerta y Un Portón de HierroHenry Valda Zuñiga100% (1)

- Modelismo Maquetas Trucos de FabricacionDocument12 pagesModelismo Maquetas Trucos de Fabricacioncaletones100% (1)

- MiniManual - Como Hacer Una Plataforma Giratoria para MaquetasDocument5 pagesMiniManual - Como Hacer Una Plataforma Giratoria para MaquetasESPCHINAPas encore d'évaluation

- Tutorial Forrar VolanteDocument24 pagesTutorial Forrar VolanteGustavo AcostaPas encore d'évaluation

- Soporte Secundario Mejorado de ConradDocument7 pagesSoporte Secundario Mejorado de ConradEthiel TelescopiumPas encore d'évaluation

- Cómo Hacer Un Trineo de GUIA DE SIERRADocument9 pagesCómo Hacer Un Trineo de GUIA DE SIERRAjpintomwh100% (1)

- Creacion de Un Tubo de EscapeDocument7 pagesCreacion de Un Tubo de EscapeGodoy Arriagada Camila IgnaciaPas encore d'évaluation

- La Construcción de Un Cortador de Alambre Caliente de EspumaDocument5 pagesLa Construcción de Un Cortador de Alambre Caliente de Espumagalanrojo100% (1)

- Cómo Hacer La Manual MachineDocument9 pagesCómo Hacer La Manual MachineLuis Alberto BelmontePas encore d'évaluation

- ITR para Hilo InvisibleDocument7 pagesITR para Hilo InvisibleOscar CampoPas encore d'évaluation

- Curso de Pintura Luis Tramón 1Document108 pagesCurso de Pintura Luis Tramón 1Jesus Alberto Guerrero AbundizPas encore d'évaluation

- Cómo Hacer Un Plato LongworthDocument11 pagesCómo Hacer Un Plato LongworthPierre799es100% (3)

- Torno CaseroDocument18 pagesTorno CaseroHector JurcichPas encore d'évaluation

- Cubre RadiadorDocument6 pagesCubre RadiadorJRLPas encore d'évaluation

- Mecanizacion de PedalesDocument14 pagesMecanizacion de PedaleshdrfunkPas encore d'évaluation

- Sustitución de Los Metacrilatos Sin Tornillos y Con MarcosDocument6 pagesSustitución de Los Metacrilatos Sin Tornillos y Con Marcosstrass1981100% (1)

- 01 135magDocument64 pages01 135magmave1507100% (1)

- Lutheria BandoneonDocument65 pagesLutheria Bandoneonmauricio LegoriPas encore d'évaluation

- Restauración Gas Gas 250ec Del 2000 PDFDocument67 pagesRestauración Gas Gas 250ec Del 2000 PDFMag RacingPas encore d'évaluation

- Instalacion Del Lowering Kit en VN 900Document11 pagesInstalacion Del Lowering Kit en VN 900huro77Pas encore d'évaluation

- Cómo Instalar Una Encimera Paso A Paso, Cambio Por RoturaDocument24 pagesCómo Instalar Una Encimera Paso A Paso, Cambio Por RoturaAngelatedoPas encore d'évaluation

- Guia de Tambor StaveDocument19 pagesGuia de Tambor Staveojvulluz100% (1)

- Tricotar - De las nociones básicas a proyectos espectaculares: Las técnicas más importantes y más de 25 proyectos para realizarD'EverandTricotar - De las nociones básicas a proyectos espectaculares: Las técnicas más importantes y más de 25 proyectos para realizarÉvaluation : 4.5 sur 5 étoiles4.5/5 (3)

- Practica #10. ProcesosDocument6 pagesPractica #10. ProcesosEdith SaldañaPas encore d'évaluation

- VSL - Tirantes Ssi 2000e - Cidic PublicaDocument45 pagesVSL - Tirantes Ssi 2000e - Cidic PublicaFoülget Steven Camacho100% (1)

- DismarcorDocument115 pagesDismarcorjoseh55Pas encore d'évaluation

- 20230613165747Document4 pages20230613165747KattyYeseniaChumbileCristobalPas encore d'évaluation

- BelatrizDocument26 pagesBelatrizmoisespontes100% (2)

- 1ra PARTE CD de Curso de Pernos y Tuercas en El CIPDocument123 pages1ra PARTE CD de Curso de Pernos y Tuercas en El CIPJunior CorberaPas encore d'évaluation

- Las Salas de MáquinasDocument3 pagesLas Salas de MáquinasTatto Hernandez LladoPas encore d'évaluation

- HV Jose Fdo Jimenez - Soldador PanamaDocument5 pagesHV Jose Fdo Jimenez - Soldador PanamarafavagoPas encore d'évaluation

- PANTOGRAFO para TallerDocument7 pagesPANTOGRAFO para TallernicdicPas encore d'évaluation

- Monografía de RoblonadoDocument9 pagesMonografía de RoblonadoBruno Marsilli SpinelliPas encore d'évaluation

- ALLOY O SoldaduraDocument2 pagesALLOY O SoldaduraJhoiner GuerraPas encore d'évaluation

- Procedimiento Instalaciones de GasDocument3 pagesProcedimiento Instalaciones de GasFelipe AhumadaPas encore d'évaluation

- Desgaste Los AngelesDocument9 pagesDesgaste Los AngelesBethtiiy Hdz RománPas encore d'évaluation

- Repujado Lamina de Lamina de AluminioDocument3 pagesRepujado Lamina de Lamina de AluminioAlex MorenoPas encore d'évaluation

- Análisis y Operación de Lineas de Transmisión en Régimen Permanente.Document10 pagesAnálisis y Operación de Lineas de Transmisión en Régimen Permanente.Abdiell Cabrera SanchezPas encore d'évaluation

- Bandejas PortacablesDocument33 pagesBandejas PortacablesCarlos MelendezPas encore d'évaluation

- Cartas de Control para VariablesDocument11 pagesCartas de Control para VariablesFabricio CalapiñaPas encore d'évaluation

- RECEPCION Lineas Aereas MT 27-08-07Document51 pagesRECEPCION Lineas Aereas MT 27-08-07Horacio Herrera MoralesPas encore d'évaluation

- Diccionario de Construcción y Arquitectura1Document160 pagesDiccionario de Construcción y Arquitectura1memoypuntoPas encore d'évaluation

- CromoDocument7 pagesCromoAnonymous 2Lv9tuf4Pas encore d'évaluation

- 15 190 Tungstenos Weldcraft PDFDocument1 page15 190 Tungstenos Weldcraft PDFMauricioBasualto100% (1)

- Los CuchillosDocument24 pagesLos CuchillosJorge Camacho100% (2)

- CubetasDocument16 pagesCubetasSharon Yañez100% (3)

- INTA - Tableadora PDFDocument2 pagesINTA - Tableadora PDFJorge Luis MellusoPas encore d'évaluation

- Procedimiento de Soldadura para Olla de FundiciónDocument4 pagesProcedimiento de Soldadura para Olla de FundiciónJames ChrislerPas encore d'évaluation

- Aceros de Uso AeronáuticosDocument15 pagesAceros de Uso AeronáuticoskakanumberPas encore d'évaluation

- Puente de VigaDocument10 pagesPuente de Vigaignacio gonzalez gonzalezPas encore d'évaluation

- Electrodos de Recargue DuroDocument4 pagesElectrodos de Recargue DuroAnonymous tI6cgOO7NAPas encore d'évaluation

- Soldadura Con OxiacetilenoDocument8 pagesSoldadura Con Oxiacetilenomauri129Pas encore d'évaluation

- Resistencia de MaterialesDocument7 pagesResistencia de MaterialesJhan Carlos Q0% (1)