Académique Documents

Professionnel Documents

Culture Documents

Beton Glissé

Transféré par

Laziz AtmaniCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Beton Glissé

Transféré par

Laziz AtmaniDroits d'auteur :

Formats disponibles

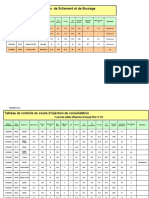

Conçue par Paul Andreu, directeur de l'architecture d'ADP, l'extension du terminal-2

de l'aéroport de Nice (37 000 m2 Shon) est un tronc de cône inversé, de 120 m de

diamètre au sommet, doté d'une immense façade vitrée sur trois niveaux. Ce vaste

chantier vient d'ailleurs de connaître une phase spectaculaire : la construction en

partie centrale du bâtiment de huit piles monumentales destinées, entre autres, à

former la grande « barre » médiane qui servira d'appui à la charpente de la toiture.

Ces noyaux creux en béton, de 4 m de large, 10 m de long, 25 m de haut et de 30

cm d'épaisseur de paroi, percés d'une multitude d'ouvertures, rythmés de cannelures

décoratives, sont réalisés en continu grâce à des coffrages glissants, mus par des

vérins hydrauliques de 3 t de poussée.

Des levées jour et nuit

L'élévation se fait 24/24 h, avec une mise en oeuvre simultanée du ferraillage et du

béton jusqu'à l'achèvement de l'ouvrage. « Les vérins hydrauliques, placés sur des

étriers au-dessus des coffrages, font lever l'ensemble par courses de 2 cm dans un

mouvement quasi continu. La vitesse de glissement dépend de la durée de prise du

béton, mais, dans le cas présent, on atteint une progression de 5,20 m/jour »,

précise Bernard Cantenot, directeur de chantier chez Nicoletti.

Publicité

Cinq jours sont nécessaires pour réaliser une levée, qui met en oeuvre 600 m3 de

béton et 80 t d'armatures en acier. La prise en compte des normes parasismiques

impose des armatures préfabriquées renforcées d'épingles, avec une densité de 140

kg d'acier par mètre cube de béton, augmentée dans les angles de l'ouvrage. « Des

équipes de 20 personnes se succèdent jour et nuit pour mener à bien l'opération »,

ajoute Georges Dao, membre du directoire de Nicoletti.

Découverte inattendue

La difficulté principale et le tour de force technique résident dans la combinaison de

cet appareillage, avec la mise en oeuvre d'un béton glissé standard (B35) rendu

architectonique - une exigence de la maîtrise d'oeuvre.

Quatre échantillons de piles de 4 m de haut ont été réalisés dans un premier temps

par l'entreprise, avec l'assistance d'un conseil en béton architectonique, l'atelier Aury.

C'est grâce à un procédé mécanique, découvert de façon fortuite et exécuté en partie

manuellement, que la difficulté a été résolue. « Nous nous sommes aperçus qu'en

brossant le béton et en lissant le fond des cannelures, nous étions proches du

résultat recherché », explique Bernard Cantenot.

Un sablage de finition complète l'intervention et a permis, au final, « d'enlever »

l'accord du maître d'ouvrage et du maître d'oeuvre sur le résultat obtenu. Ne restait

plus qu'à adapter l'outil de coffrage avec des plates-formes basses de ragréage

installées sur le système d'élévation, permettant d'exécuter les 6 000 m2 à traiter au

fur et à mesure du glissement de l'appareil. Des nacelles d'élévation sont utilisées

ensuite pour l'opération de sablage.

MAITRE D'OUVRAGE : CCI Nice/Côte d'Azur.

MAITRE D'OEUVRE : ADP (Aéroports de Paris).

BET : OTH Méditerranée.

ENTREPRISES (LOT 3 DE L'EXTENSION DU T2) : Nicoletti-Carillion BTP, dans le

cadre d'un groupement Nicoletti (mandataire), Dumez, GTM, Triverio, Miraglia,

Spada et Travaux du midi.

COUT DES PILES CENTRALES : 1,22 million d'euros (8 millions de francs).

PHOTOS :

NICE. Les piles, de 25 m de haut, rythmées de cannelures décoratives, sont

réalisées en continu grâce à des coffrages glissants.

Les parements sont brossés manuellement à l'avancement, depuis une plate-forme

spécifique mise en place en partie basse du coffrage glissant. Un sablage de finition

complète l'intervention.

Vous aimerez peut-être aussi

- Installation de Chantier-3Document13 pagesInstallation de Chantier-3Fatma Zohra HassaniPas encore d'évaluation

- Rapport de Stage Consiste A Suivre La Réalisation de La Trémie de MOSTAGANEM (Univ ORAN)Document32 pagesRapport de Stage Consiste A Suivre La Réalisation de La Trémie de MOSTAGANEM (Univ ORAN)amical1955100% (1)

- Pose DragageDocument12 pagesPose DragageMed Hedi MestiriPas encore d'évaluation

- CCTPDocument36 pagesCCTPqsegaqgPas encore d'évaluation

- Parois Clouees 2013Document6 pagesParois Clouees 2013kaceemahmeedPas encore d'évaluation

- CM Oa 2006Document40 pagesCM Oa 2006gpsalvaPas encore d'évaluation

- Compte RenduDocument12 pagesCompte RenduRami WarghiPas encore d'évaluation

- 20230658-CC-EV8-T1642 Callas Centre-Etudes StructurellesDocument12 pages20230658-CC-EV8-T1642 Callas Centre-Etudes StructurellesManuela BlancPas encore d'évaluation

- Cours Rotation de Banches PDFDocument30 pagesCours Rotation de Banches PDFAlphonsius Wong100% (1)

- CELB7chapitre2 Technique Paroi Moulée TirantDocument19 pagesCELB7chapitre2 Technique Paroi Moulée Tirantmichalakis483Pas encore d'évaluation

- Offre Technique 0 DschangDocument13 pagesOffre Technique 0 Dschangmarthialprof100% (1)

- 677-96cb39 PontDocument8 pages677-96cb39 Pontmedbac18100% (1)

- ProjetDocument21 pagesProjetMohamed Jaziri Crouch100% (1)

- NOTE Méthologique GC Site DiamniadioDocument3 pagesNOTE Méthologique GC Site DiamniadioBadou NdiayePas encore d'évaluation

- Mémoire STE - TRAVAUX DE CONSTRUCTIONDocument18 pagesMémoire STE - TRAVAUX DE CONSTRUCTIONEL Allaoui Achraf100% (1)

- CM Oa 2004Document44 pagesCM Oa 2004gpsalvaPas encore d'évaluation

- Cours Rotation de BanchesDocument30 pagesCours Rotation de Banchesmisterjay03473% (11)

- Elargissement Franchissement Aquitaine A BordeauxDocument9 pagesElargissement Franchissement Aquitaine A BordeauxMaeva AndrivonPas encore d'évaluation

- Rapp Entreor 103904Document22 pagesRapp Entreor 103904yvetteadagbe547Pas encore d'évaluation

- 2019 Palplanches Chassis MetalliqueDocument6 pages2019 Palplanches Chassis MetalliqueNouha Ait BaabderrahmanPas encore d'évaluation

- 2016-08-01 CCTP Travaux Voirie NomainDocument27 pages2016-08-01 CCTP Travaux Voirie NomainFatima Ezzahra KtaibPas encore d'évaluation

- Récents Développements in Bridge Design and ConstructionDocument50 pagesRécents Développements in Bridge Design and ConstructionCissePas encore d'évaluation

- Le Grand Paris Express Technique de Creusement Des Tunnels Ensps PDFDocument25 pagesLe Grand Paris Express Technique de Creusement Des Tunnels Ensps PDFChahid AliPas encore d'évaluation

- Terramur Conclu OuvertureDocument5 pagesTerramur Conclu OuverturewawavastPas encore d'évaluation

- Présentation Du Projet Et Du Chantier Pont BamakoDocument13 pagesPrésentation Du Projet Et Du Chantier Pont BamakoBrahim MbarekPas encore d'évaluation

- Td-Reservoir - TD-Devoirs - Preparation-Chantier Les Livres de Genie CivilDocument15 pagesTd-Reservoir - TD-Devoirs - Preparation-Chantier Les Livres de Genie CivilYassine ElainPas encore d'évaluation

- Fascicule PresentationDocument21 pagesFascicule PresentationBéton pret à l'emploi TidjelabinePas encore d'évaluation

- Doe 2011Document8 pagesDoe 2011Davy Renaud100% (1)

- Ecole de TerrainDocument10 pagesEcole de TerrainMaryem Ait elhajPas encore d'évaluation

- +++proc - Génie-Civil Rev 00Document12 pages+++proc - Génie-Civil Rev 00Fatoumata semegaPas encore d'évaluation

- PROJET Étude D'un Hangar Métallique Selon CM66 CMDocument50 pagesPROJET Étude D'un Hangar Métallique Selon CM66 CMHAMID AADIPas encore d'évaluation

- Exposé TCDocument8 pagesExposé TCOzielPas encore d'évaluation

- Methodologie - Galerie Bir JdidDocument11 pagesMethodologie - Galerie Bir JdiddixPas encore d'évaluation

- Compte RendueDocument10 pagesCompte RendueRami WarghiPas encore d'évaluation

- Tunnels 23Document47 pagesTunnels 23Mohamed El AdnaniPas encore d'évaluation

- Le Forage Dirige Et Ses Avantages 05.09Document24 pagesLe Forage Dirige Et Ses Avantages 05.09Mohamed Khouya100% (2)

- Contenu: Renforcement de Chaussée Existante, Colfibre: CH CHDocument6 pagesContenu: Renforcement de Chaussée Existante, Colfibre: CH CHDridi FyrasPas encore d'évaluation

- Mini Et Micro Tunnelliers PDFDocument8 pagesMini Et Micro Tunnelliers PDFanas100% (1)

- Part 2 PDFDocument25 pagesPart 2 PDFrachid AbkariPas encore d'évaluation

- Présentation PONT sebbah 4Document57 pagesPrésentation PONT sebbah 4Kina BouhafsPas encore d'évaluation

- Rapport OrgaDocument15 pagesRapport Orgaflorent BernardPas encore d'évaluation

- Pfe Calcul StructureDocument75 pagesPfe Calcul Structuremihaidelian100% (2)

- Données Projet PontDocument3 pagesDonnées Projet PontHassan AziziPas encore d'évaluation

- Note de Calcul Indice 1Document2 pagesNote de Calcul Indice 1VeenoyPas encore d'évaluation

- Cahier Des Charges AVPF6 - Travaux de Génie CivilDocument13 pagesCahier Des Charges AVPF6 - Travaux de Génie Civilfatima thiarePas encore d'évaluation

- Stade 2Document74 pagesStade 2Eng. NKURUNZIZA ApollinairePas encore d'évaluation

- 394029967-Tunn Els-23 - WatermarkDocument47 pages394029967-Tunn Els-23 - Watermark54j9x4r62sPas encore d'évaluation

- Cours OS Chapitre 1Document25 pagesCours OS Chapitre 1Alaeddine Kharchi100% (1)

- 06 48 10 P BoutinDocument10 pages06 48 10 P Boutinipman99Pas encore d'évaluation

- Machines de Chantie-Repare 1Document34 pagesMachines de Chantie-Repare 1Barthelmy YarbondjaPas encore d'évaluation

- Methodologie D'execution Du Pont 49Document12 pagesMethodologie D'execution Du Pont 49Michel Mix Tankou100% (1)

- Boa 47Document44 pagesBoa 47HAHA0% (1)

- CCTP Aep Avec ChateauDocument27 pagesCCTP Aep Avec ChateauFernand MpitPas encore d'évaluation

- Travaux DirigeesDocument3 pagesTravaux DirigeesLaury CHBPas encore d'évaluation

- Travaux scientifiques exécutés à la tour de 300 mètres: De 1889 à 1900D'EverandTravaux scientifiques exécutés à la tour de 300 mètres: De 1889 à 1900Pas encore d'évaluation

- La Tour Eiffel de 300 mètres: Description du monument, sa construction, ses organes mécaniques, son but et son utilitéD'EverandLa Tour Eiffel de 300 mètres: Description du monument, sa construction, ses organes mécaniques, son but et son utilitéPas encore d'évaluation

- YQB - Québec à la conquête de l'air: Québec City. The Sky's the Limit!D'EverandYQB - Québec à la conquête de l'air: Québec City. The Sky's the Limit!Pas encore d'évaluation

- Aérotrain: Ouvrir la voie aux futurs trains à grande vitesseD'EverandAérotrain: Ouvrir la voie aux futurs trains à grande vitessePas encore d'évaluation

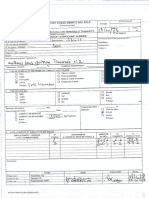

- A L'attention de Monsieur Le Directeur - SONELGAZ BEJAÏA: Ref: GN/AB/ 0091 /2009 Objet: Transfert de Tichi-HafDocument1 pageA L'attention de Monsieur Le Directeur - SONELGAZ BEJAÏA: Ref: GN/AB/ 0091 /2009 Objet: Transfert de Tichi-HafLaziz AtmaniPas encore d'évaluation

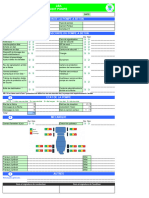

- 0019 05 01 08 Essais D'étanchéité - Filtres - STTRDocument1 page0019 05 01 08 Essais D'étanchéité - Filtres - STTRLaziz AtmaniPas encore d'évaluation

- Comment Réparer Une Fissure Dans Un Sol en Béton CCECC OKDocument1 pageComment Réparer Une Fissure Dans Un Sol en Béton CCECC OKLaziz AtmaniPas encore d'évaluation

- Du 04 Octobre Au 30 Octobre 2008Document23 pagesDu 04 Octobre Au 30 Octobre 2008Laziz AtmaniPas encore d'évaluation

- Check-List Et Audit Pompe À BétonDocument2 pagesCheck-List Et Audit Pompe À BétonLaziz AtmaniPas encore d'évaluation

- ANALYSE SABLE FIN DE CCECC OkDocument1 pageANALYSE SABLE FIN DE CCECC OkLaziz AtmaniPas encore d'évaluation

- Calcul Béton Projeté E31Document2 pagesCalcul Béton Projeté E31Laziz AtmaniPas encore d'évaluation

- Recap Résultats Des Essais Sur Remblai de Calage ExperimentalDocument2 pagesRecap Résultats Des Essais Sur Remblai de Calage ExperimentalLaziz AtmaniPas encore d'évaluation

- Bord Envoi Carottes Bét ProjetéDocument1 pageBord Envoi Carottes Bét ProjetéLaziz AtmaniPas encore d'évaluation

- Essai de Convenance - Verif Avec Vis 630 Et Tempo 12 de 18-09-2022Document11 pagesEssai de Convenance - Verif Avec Vis 630 Et Tempo 12 de 18-09-2022Laziz AtmaniPas encore d'évaluation

- Inventaire Bejaia - Juillet 17Document3 pagesInventaire Bejaia - Juillet 17Laziz AtmaniPas encore d'évaluation

- AR-M550U - 20030507 - 205512 Controle Acier Rond À BetonDocument7 pagesAR-M550U - 20030507 - 205512 Controle Acier Rond À BetonLaziz AtmaniPas encore d'évaluation

- FP Moukaouem Plus FRDocument2 pagesFP Moukaouem Plus FRPulse Of LifePas encore d'évaluation

- Coefficient de VariationDocument1 pageCoefficient de VariationLaziz AtmaniPas encore d'évaluation

- Rapport Coulage Silo Du 7 Juin 2023 FAIT LE 17 7 2023 BisDocument12 pagesRapport Coulage Silo Du 7 Juin 2023 FAIT LE 17 7 2023 BisLaziz AtmaniPas encore d'évaluation

- Coulis de Scellement Et Coulis de BourageDocument2 pagesCoulis de Scellement Et Coulis de BourageLaziz AtmaniPas encore d'évaluation

- Formule Sigma BétonDocument7 pagesFormule Sigma BétonLaziz AtmaniPas encore d'évaluation

- TK 1431 07 34 00 - AGREGATS - EtudeDocument14 pagesTK 1431 07 34 00 - AGREGATS - EtudeLaziz AtmaniPas encore d'évaluation

- Fiche Suivi Betonnage V2 LAB BOUNIA 2 - 3 - 2023 PDFDocument1 pageFiche Suivi Betonnage V2 LAB BOUNIA 2 - 3 - 2023 PDFLaziz AtmaniPas encore d'évaluation

- Formulation GRAVE CIMENT 2-5-23Document7 pagesFormulation GRAVE CIMENT 2-5-23Laziz AtmaniPas encore d'évaluation

- Bulletin de Reception CimentDocument1 pageBulletin de Reception CimentLaziz AtmaniPas encore d'évaluation

- Suivi Aiguille Proctor Novembre 2003Document5 pagesSuivi Aiguille Proctor Novembre 2003Laziz AtmaniPas encore d'évaluation

- Formule Sigma BétonDocument7 pagesFormule Sigma BétonLaziz AtmaniPas encore d'évaluation

- Composition Coulis D'injection 2005Document5 pagesComposition Coulis D'injection 2005Laziz AtmaniPas encore d'évaluation

- Essais A La PlaqueDocument4 pagesEssais A La PlaqueLaziz AtmaniPas encore d'évaluation

- Devis D'étalonnage Des BalancesDocument12 pagesDevis D'étalonnage Des BalancesLaziz AtmaniPas encore d'évaluation

- Fiche Suivi Scellement V2 Lab Bounia 2-3-23Document1 pageFiche Suivi Scellement V2 Lab Bounia 2-3-23Laziz AtmaniPas encore d'évaluation

- Rapport Hebdomadaire de Conformité Des RésistancesDocument1 pageRapport Hebdomadaire de Conformité Des RésistancesLaziz AtmaniPas encore d'évaluation

- Fiche Technique - Éprouvette BetonDocument1 pageFiche Technique - Éprouvette BetonLaziz AtmaniPas encore d'évaluation

- Calcul Semelle IsoleeDocument5 pagesCalcul Semelle Isoleemofor oliver nguPas encore d'évaluation

- CV LiokaDocument2 pagesCV Liokaramalanjaona.brandon9Pas encore d'évaluation

- Superviseur ProjetDocument3 pagesSuperviseur ProjetESPOIR LONDEPas encore d'évaluation

- Examen BA 2Document3 pagesExamen BA 2Mariam Pona100% (2)

- Dimensionnement Des Structures en Béton Aptitude Au Service Et Éléments de StructuresDocument73 pagesDimensionnement Des Structures en Béton Aptitude Au Service Et Éléments de StructuresGuillaumeHNOPas encore d'évaluation

- Mini Projet 2019 - 2020Document3 pagesMini Projet 2019 - 2020Privat ZouobaPas encore d'évaluation

- Manuel Technique Du Maçon - Matériaux Outiles TechniquesDocument308 pagesManuel Technique Du Maçon - Matériaux Outiles TechniquesAEMa CCC100% (1)

- Traité de Genie CivilDocument310 pagesTraité de Genie CivilsakhoPas encore d'évaluation

- Chapitre 1 CorrigéDocument16 pagesChapitre 1 CorrigéWindoor EtudesPas encore d'évaluation

- TD Étude de Prix - OPTION INFRADocument8 pagesTD Étude de Prix - OPTION INFRAima100% (1)

- Excel Projet KhayatDocument10 pagesExcel Projet KhayatkabeyaPas encore d'évaluation

- Les PalplanchesDocument4 pagesLes Palplanchesjojo lolaPas encore d'évaluation

- 3-1 SHOT Bâtiment B PDFDocument6 pages3-1 SHOT Bâtiment B PDFMarc RUELLETPas encore d'évaluation

- Calcul de Nervures CopieDocument5 pagesCalcul de Nervures CopieAchraf CharfeddinePas encore d'évaluation

- Chapitre 1Document6 pagesChapitre 1lolitta noraPas encore d'évaluation

- 05 Dqe Immeuble R+4 Dokui - Go. Etage 3Document1 page05 Dqe Immeuble R+4 Dokui - Go. Etage 3Ange Salomon KOUAMEPas encore d'évaluation

- DevisDocument66 pagesDevisJosue KariPas encore d'évaluation

- Os OeuvreDocument3 pagesOs OeuvreespechePas encore d'évaluation

- ST RampeDocument20 pagesST Rampefrank sopPas encore d'évaluation

- Gec 260 - Elements de Controle de ChantierDocument172 pagesGec 260 - Elements de Controle de ChantierH NPas encore d'évaluation

- ENTREPRISESDocument9 pagesENTREPRISESRomeo MarraPas encore d'évaluation

- Dim Et Conception VIDP LP 2 INE 2023-1Document12 pagesDim Et Conception VIDP LP 2 INE 2023-1kpangonirisPas encore d'évaluation

- Bordures CatalogueDocument4 pagesBordures CatalogueMohammed Hassate100% (1)

- Les PoutresDocument15 pagesLes PoutresÃh Mëd Hä Mdį100% (2)

- Devis: 1280 Av de La 2E Division Blindee 30133 Les Angles France City of Westminster France 0689350314Document1 pageDevis: 1280 Av de La 2E Division Blindee 30133 Les Angles France City of Westminster France 0689350314ozem.bat26Pas encore d'évaluation

- 803 PontsDocument74 pages803 PontsSarrauste JulienPas encore d'évaluation

- 02 Il Etait Une FoisDocument4 pages02 Il Etait Une Foisjadoushka saidPas encore d'évaluation

- Rapport 3 PepeDocument70 pagesRapport 3 PepeDOPAVOGUI PémaPas encore d'évaluation

- Calcul Estimatif Des AccèsDocument4 pagesCalcul Estimatif Des Accèsjihade chablaouiPas encore d'évaluation

- Béton 300 Béton 350 Béton 400 - Dosage Du Béton - Cours Génie Civil - Outils, Livres, Exercices Et VidéosDocument4 pagesBéton 300 Béton 350 Béton 400 - Dosage Du Béton - Cours Génie Civil - Outils, Livres, Exercices Et VidéosAhmed RekikPas encore d'évaluation