Académique Documents

Professionnel Documents

Culture Documents

Materiais I

Transféré par

patricia_brito2005Titre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Materiais I

Transféré par

patricia_brito2005Droits d'auteur :

Formats disponibles

MATERIAIS I

Departamento Regional de Rondnia

2007 SENAI/RO Departamento Regional

Nenhuma parte desta publicao poder ser reproduzida sem prvia autorizao escrita do

SENAI/RO

Federao das Indstrias do Estado de Rondnia

Presidente do Sistema FIERO/SESI/SENAI/IEL

Euzbio Andr Guareschi

Diretor Regional do SENAI/RO

Vivaldo Matos Filho

Diretora de Operaes

Adir Josefa de Oliveira

Equipe Tcnica

1

Ervamary Robaina

Francisco Humberto Ferreira de Oliveira

Sergio Alves Novo

Ficha Catalogrfica

S474e

SENAI. RO. Materiais I. Porto Velho: SENAI/RO,

2007.

53 p.: il.

1. Materiais I. I Ttulo

Verso Mar. 2007

Servio Nacional de Aprendizagem Industrial

Departamento Regional de Rondnia

www.fiero.org.br / www.ro.senai.br

Rua Rui Barbosa, 1112 Arigolndia.

CEP 78902-240 Porto Velho RO

Fone: (69) 3216-3400

Fax: (69) 3216-3424/3427

1

A relao dos participantes da equipe tcnica varia de acordo com o material didtico ou documento.

UTILIZAO DE MATERIAL DIDTICO.

O SENAI deseja, por meio dos diversos materiais didticos nivelados em um

contexto nacional, aguar a sua curiosidade, responder s suas demandas de

informaes e construir links entre os diversos conhecimentos e competncias,

to importantes para sua formao profissional.

Alm dos esforos e dedicao de todo o grupo do SENAI DR/RO na

confeco de material didtico estamos tambm utilizando as obras

divulgadas no site www.senai.br/recursosdidaticos desenvolvidas por outros

Departamentos Regionais, reservados os direitos patrimoniais e intelectuais de

seus autores nos termos da Lei n. 9610, de 19/02/1998.

Tal utilizao se deve ao fato de que tais obras vm de encontro as

nossas necessidades, bem como tm a funo de enriquecer a qualidade dos

recursos didticos fornecidos aos nossos alunos como forma de aprimorar seus

conhecimentos e competncias.

Sumrio

APRESENTAO..............................................................................................................................5

1. INTRODUO................................................................................................................................6

2. OBTENO DO FERRO GUSA....................................................................................................8

3. AO .............................................................................................................................................12

4. MATERIAIS METLICOS NO FERROSOS..............................................................................22

4.1 COBRE ...................................................................................................................................22

4.2 LATO....................................................................................................................................23

4.3 BRONZE.................................................................................................................................23

4.4 METAL ANTIFRICO..........................................................................................................23

4.5 ALUMNIO ..............................................................................................................................24

5. MATERIAIS NO METLICOS ..................................................................................................25

5.1 PLSTICOS............................................................................................................................25

5.2 POLMEROS...........................................................................................................................26

5.3 BORRACHA...........................................................................................................................27

6. FUNDIO...................................................................................................................................28

7. FORJAMENTO.............................................................................................................................30

REFERNCIAS ............................... ................................................................................................33

ANEXO - PPRODUO E OBTENO DE BARRAS DE FIO DE AO PARA

CONCRETO ARMADO.

Mecnica

____________________________________________________________

____________________________________________________________

Curso Tcnico em Mecnica

6/33

1 1. . I In nt tr ro od du u o o

Quando da confeco de um determinado produto, deve-se, como um dos fatores

prioritrios selecionar o material adequado que o constituir.

Para tanto o material deve ser avaliado sob dois aspectos: suas qualidades

mecnicas e seu custo.

Classificao de materiais

Apresentamos abaixo uma classificao dos materiais mais comumente

utilizados, tendo cada um sua importncia e emprego definidos em funo de

suas propriedades e caractersticas.

Conhecidas as classes dos materiais passemos agora a especific-los por grupos

e emprego a que se destinam, pois todos os materiais possuem caractersticas

prprias que devemos conhecer para podermos empreg-los mais

adequadamente.

Materiais metlicos

Ao estudarmos a classe dos materiais metlicos podemos dividi-los em dois

grupos distintos: os ferrosos e os no-ferrosos.

Materiais metlicos ferrosos

Desde sua descoberta os materiais ferrosos tornaram-se de grande importncia

na construo mecnica.

Os materiais ferrosos mais importantes so:

Ao liga de F e C com C<2% - material tenaz, de excelentes propriedades, de

fcil trabalho, podendo tambm ser forjvel.

Mecnica

____________________________________________________________

____________________________________________________________

Curso Tcnico em Mecnica

7/33

Ferro fundido liga de F e C com 2<C<5% -material amplamente empregado na

construo mecnica, e que, mesmo no possuindo a resistncia do ao, pode

substitu-lo em diversas aplicaes, muitas vezes com grande vantagem.

Como esses materiais so fceis de serem trabalhados, com eles construda a

maior parte de mquinas, ferramentas, estruturas, bem como instalaes que

necessitam materiais de grande resistncia.

Materiais metlicos no-ferrosos

So todos os demais materiais metlicos empregados na construo mecnica.

Possuem empregos os mais diversos, pois podem substituir os materiais ferrosos

em vrias aplicaes e nem sempre podem ser substitudos pelos ferrosos.

Esses materiais so geralmente utilizados isoladamente ou em forma de ligas

metlicas, algumas delas amplamente utilizadas na construo de mquinas e

equipamentos.

Podemos dividir os no-ferrosos em dois tipos em funo da densidade:

Metais pesados ( > 5kg/dm

3

) cobre, estanho, zinco, chumbo, platina, etc.

Metais leves ( < 5kg/dm

3

) alumnio, magnsio, titnio, etc.

Normalmente, os no-ferrosos so materiais caros, logo no devemos utiliz-los

em componentes que possam ser substitudos por materiais ferrosos.

Esses materiais so amplamente utilizados em peas sujeitas a oxidao, dada a

sua resistncia, sendo muito utilizados em tratamentos galvnicos superficiais de

materiais. So tambm bastante utilizados em componentes eltricos.,

Nos ltimos anos, a importncia dos metais e suas ligas tm aumentado

consideravelmente, principalmente na construo de veculos, nas construes

aeronuticas e navais, bem como na mecnica de preciso, pois tm-se

conseguido ligas metlicas de alta resistncia e de menor peso e, com isto, tende-

se a trocar o ao e o ferro fundido por esses metais.

Materiais no-metlicos

Existem numerosos materiais no-metlicos que podem ser divididos em:

Naturais madeira, couro, fibras, etc.

Artificiais ou sintticos baquelite, celulide, acrlico, etc.

Os materiais plsticos esto sendo empregados em um nmero cada vez maior

de casos como substitutos de metais.

Da a necessidade de conhecermos um pouco mais esses materiais que vm-se

tornando uma presena constante nos campos: tcnico, cientfico, domstico, etc.

Mecnica

____________________________________________________________

____________________________________________________________

Curso Tcnico em Mecnica

8/33

2 2. . O Ob bt te en n o o d do o f fe er rr ro o g gu us sa a

Metais ferrosos

O ferro

O ferro no encontrado puro na natureza. Encontra-se geralmente combinado

com outros elementos formando rochas as quais d-se o nome de MINRIO.

Minrio de ferro

O minrio de ferro retirado do subsolo, porm muitas vezes encontrado

exposto formando verdadeiras montanhas.

Os principais minrios de ferro so a Hematita e Magnetita.

Para retirar as impurezas, o minrio lavado, partido em pedaos menores e em

seguida levados para a usina siderrgica.

Obteno de ferro gusa

Na usina, o minrio derretido num forno denominado ALTO FORNO.

No alto forno, j bastante aquecido, o minrio depositado em camadas

sucessivas, intercaladas com carvo coque (combustvel) e calcrio (fundente).

Estando o alto forno carregado, por meio de dispositivo especial injeta-se ar em

seu interior.

O ar ajuda a queima do carvo coque, que ao atingir 1200C derrete o minrio.

O ferro ao derreter-se deposita-se no fundo do alto forno. A este ferro d-se o

nome de ferro-gusa ou simplesmente gusa.

As impurezas ou escrias por serem mais leves, flutuam sobre o ferro gusa

derretido.

Atravs de duas aberturas especiais, em alturas diferentes so retiradas, primeiro

a escria e em seguida o ferro-gusa, que despejado em panelas chamadas

CADINHOS.

O ferro-gusa derretido levado no cadinho e despejado em formas denominadas

lingoteiras.

Uma vez resfriado, o ferro-gusa retirado da lingoteira recebendo o nome de

LINGOTE DE FERRO GUSA.

Mecnica

____________________________________________________________

____________________________________________________________

Curso Tcnico em Mecnica

9/33

A seguir so armazenados para receberem novos tratamentos, pois este tipo de

ferro, nesta forma, usado apenas na confeco de peas que no passaro por

processos de usinagem.

Ferro fundido

uma liga de ferro carbono que contm de 2 a 4,5% de carbono. O ferro

fundido obtido diminuindo-se a porcentagem de carbono do ferro gusa.

portanto, um ferro de segunda fuso.

A fuso de ferro gusa, para a obteno do ferro fundido, feita em fornos

apropriados sendo o mais comum o forno CUBIL.

O ferro fundido tem na sua composio maior porcentagem de ferro, pequena

porcentagem de carbono, silcio, mangans, enxofre e fsforo.

Mecnica

____________________________________________________________

____________________________________________________________

Curso Tcnico em Mecnica

10/33

Tipos de ferro fundido

Os tipos mais comuns de ferro fundido so o ferro fundido cinzento e o ferro

fundido branco.

Ferro fundido cinzento

Caractersticas:

Fcil de ser fundido e moldado em peas.

Fcil de ser trabalhado por ferramentas de corte.

Absorve muito bem as vibraes, condio que torna ideal para corpos de

mquinas.

Quando quebrado, sua face apresenta uma cor cinza escura, devido o carbono se

encontrar combinado com o ferro, em forma de palhetas de grafite.

Porcentagem de carbono varivel entre 3,5% a 4,5%.

Ferro fundido branco

Caractersticas:

Difcil de ser fundido.

Muito duro, difcil de ser usinado, s podendo ser trabalho com ferramenta

de corte especial.

usado apenas em peas que exijam muito resistncia ao desgaste.

Quando quebrado, sua face apresenta-se brilhante, pois o carbono

apresenta-se totalmente combinado com o ferro.

Porcentagem de carbono varivel entre 2% e 3%.

O ferro fundido cinzento, devido as suas caractersticas, tem grande

aplicao na indstria. O ferro fundido branco utilizado apenas em peas,

que requerem elevada dureza e resistncia ao desgaste.

Mecnica

____________________________________________________________

____________________________________________________________

Curso Tcnico em Mecnica

11/33

Desenho esquemtico do Forno Cubil

Mecnica

____________________________________________________________

____________________________________________________________

Curso Tcnico em Mecnica

12/33

3 3. . A A o o

O ao um dos mais importantes materiais metlicos usados na indstria

mecnica. usado na fabricao de peas em geral.

Obtm-se o ao abaixando-se a porcentagem de carbono do ferro gusa, atravs

de fornos apropriados, denominados Bssemer, Siemens Martin e Eltricos.

A porcentagem de carbono no ao varia entre 0,05% a 1,7%.

Principais caractersticas do ao:

H duas classes gerais de aos: os aos ao carbono e os aos especiais ou ligas.

Mecnica

____________________________________________________________

____________________________________________________________

Curso Mantenedor Mecnico - Mina

13/33

Ao ao Carbono

So os que contm alm do ferro, pequenas porcentagens de carbono,

mangans, silcio, enxofre e fsforo.

Os elementos mais importantes do ao ao carbono so o ferro e o carbono. O

mangans e silcio melhoram a qualidade do ao, enquanto que o enxofre e o

fsforo so elementos prejudiciais.

Ferro o elemento bsico da liga.

Carbono Depois do ferro, o elemento mais importante do ao.

A quantidade de carbono define a resistncia do ao.

Exemplo: Um ao com 0,5% mais resistente que um ao com 0,20% de

carbono. podem ser endurecidos por um processo de aquecimento e resfriamento

rpido denominado tmpera.

A porcentagem aproximada de carbono de um ao pode ser reconhecida na

prtica pelas fagulhas que desprendem ao ser esmerilhado.

O ao com at 0,35% de carbono, desprendem fagulhas em forma de riscos,

(Aos de baixa porcentagem de carbono).

Classificao segundo a ABNT

A fim de facilitar as interpretaes tcnicas e comerciais, a ABNT, (Associao

Brasileira de Normas Tcnicas) achou por bem dar nmeros para a designao

dos aos de acordo com a porcentagem de carbono.

Principais designaes:

Designao Porcentagem de carbono

Ao 1006 0,08%C

1010 0,08% a 0,13% C

1020 0,18% a 0,23% C

1030 0,28% a 0,34% C

1040 0,37% a 0,44% C

1050 0,48% a 0,55% C

1060 0,55% a 0,65% C

Mecnica

____________________________________________________________

____________________________________________________________

Curso Tcnico em Mecnica

14/33

Segundo a ABNT, os dois primeiros algarismos designam a classe do ao. Os

dois ltimos algarismos designam a mdia do teor de carbono empregado.

Exemplo: Ao 10 20

10 significa que 20 significa

ao ao carbono que a porcentagem

mdia de carbono

Ento, o ao 1020, um ao ao carbono, cuja porcentagem de carbono varia

entre 0,18% a 0,23%.

Formas comerciais do ao

Para os diferentes usos industriais, o ao encontrado no comrcio na forma de

vergalhes, perfilados, chapas, tubos e fios.

1) Vergalhes so barras laminadas em diversos perfis, sem tratamento

posterior laminao.

Quando se necessita de barras com formas e medidas precisas recorre-se aos

aos trefilados, que so barras que aps laminadas passam por um processo de

acabamento denominado trefilao.

Mecnica

____________________________________________________________

____________________________________________________________

Curso Tcnico em Mecnica

15/33

2) Perfilados So vergalhes laminados em perfis especiais tais como: L

(cantoneira), U, T, I (duplo T), Z.

Chapas So laminados planos, encontradas no comrcio nos seguintes tipos:

Chapas pretas sem acabamento aps a laminao, sendo muito

utilizadas nas indstrias.

Chapas galvanizadas recebem aps a laminao um fina camada de

zinco. So usadas em locais sujeitos a umidade, tais como calhas e

condutores, etc.

Chapas estanhadas tambm conhecidas como Folhas de Flandres ou

latas. So revestidas com uma fina camada de estanho.

So usadas principalmente na fabricao de latas de conservas devido sua

resistncia umidade e corroso.

Tubos Dois tipos de tubos so encontrados no comrcio:

Com costura Obtidas por meio de curvatura de uma chapa. Usados em

tubulaes de baixa presso, eletrodos, etc.

Sem costura Obtidos por perfurao a quente. So usados em

tubulaes de alta presso.

Os tubos podem ser pretos ou galvanizados.

Fios (arames) So encontrados em rolos podendo ser galvanizados ou

comuns.

Alguns exemplos de especificao

1) Ao laminado 1020 - 2 x 100

Mecnica

____________________________________________________________

____________________________________________________________

Curso Tcnico em Mecnica

16/33

interpretao: uma barra de ao de baixa porcentagem de carbono (0,20%) com

2 de dimetro e 100mm de comprimento.

2) Ao laminado 10501 - 1 x 2 x 150

interpretao: uma barra de ao de mdio teor de carbono (0,50%) laminada

em forma retangular (chata) com as seguintes dimenses:

Resistncia ruptura

Algumas tabelas apresentam os aos classificados pela resistncia ruptura,

indicada em quilogramas por milmetro quadrado (kg/mm

2

).

Exemplo: Ao 60kg/mm

2

Mecnica

____________________________________________________________

____________________________________________________________

Curso Tcnico em Mecnica

17/33

Isso significa que um fio desse ao, que tenha uma seco de 1mm

2

, rompe-se

quando se aplica em seus extremos um esforo de trao de 60kg.

Tabela de aos ao carbono e usos gerais

Ao 1006 a 1010 (Extra-macio)

Resistncia ruptura 35 a 45 kg/mm

2

Teor de carbono 0,05% a 0,15%

No adquire tmpera

Grande maleabilidade, fcil de soldar-se

Usos: chapas, fios, parafusos, tubos estirados, produtos de caldeiraria, etc.

Ao 1020 a 1030 (Macio)

Resistncia ruptura 45 a 55kg/ mm

2

Teor de carbono 0,15% a 0,30%

No adquire tmpera

Malevel e soldvel

Usos: barras laminadas e perfiladas, peas comuns de mecnica, etc.

Ao 1030 a 1040 (Meio macio)

Resistncia ruptura 55 a 65 kg/mm

2

Teor de carbono 0,30% a 0,40%

Apresenta incio de tmpera

Difcil para soldar

Usos: peas especiais de mquinas e motores, ferramentas para a agricultura,

etc.

Mecnica

____________________________________________________________

____________________________________________________________

Curso Tcnico em Mecnica

18/33

Ao 1040 a 1060 (Meio duro)

Resistncia ruptura 65 a 75 kg/mm

2

Teor de carbono 0,40% a 0,60%

Adquire boa tmpera

Muito difcil para soldar-se

Usos: peas de grande dureza, ferramentas de corte, molas, trilhos, etc.

Ao acima de 1060 (Duro a extra-duro)

Resistncia ruptura 75 a 100 kg/mm

2

Teor de carbono 0,60% a 1,50%

Tempera-se facilmente

No solda

Usos: peas de grande dureza e resistncia, molas, cabos, cutelaria, etc.

Aos especiais ou aos-ligas

Devido as necessidades industriais, a pesquisa e a experincia levaram

descoberta de aos especiais, mediante a adio e a dosagem de certos

elementos no ao ao carbono.

Conseguiram-se assim aos-liga com caractersticas tais como resistncia

trao e corroso, elasticidade, dureza, etc., bem melhores que a dos aos ao

carbono comuns.

Conforme as finalidades desejadas, adiciona-se ao ao-carbono um ou mais dos

seguintes elementos: nquel, cromo, mangans, tungstnio, cobalto, vandio,

silcio, molibdnio e alumnio.

Dessa forma, so obtidos aos de grande emprego nas indstrias, tais como:

Mecnica

____________________________________________________________

____________________________________________________________

Curso Tcnico em Mecnica

19/33

Os tipos de aos especiais, bem como composio, caractersticas e usos

industriais so encontrados em tabelas.

Tipos de aos especiais, caractersticas e usos.

1) Aos Nquel

1 a 10% de Nquel Resistem bem a ruptura e ao choque, quando temperados e

revenidos.

Usos peas de automveis, mquinas, ferramentas, etc.

10 a 20% de Nquel Resistem bem a trao, muito duros temperveis em jato

de ar.

20 a 50% de Nquel Resistentes aos choques, boa resistncia eltrica, etc.

Usos Vlvulas de motores trmicos, resistncias eltricas, cutelaria,

instrumentos de medida, etc.

2) Aos Cromo

at 6% Cromo Resistem bem a ruptura, so duros, no resistem aos choques.

Usos Esferas e rolos de rolamentos, ferramentas, projteis, blindagens, etc.

11 a 17% de Cromo Inoxidveis.

Usos Aparelhos e instrumentos de medida, cutelaria, etc.

20 a 30% de Cromo - Resistem a oxidao, mesmo a altas temperaturas.

Usos Vlvulas de motores a exploso, fieiras, matrizes, etc.

3) Aos Cromo-Nquel

8 a 25% Cromo, 18 a 15% de Nquel Inoxidveis, resistentes ao do calor,

resistentes corroso de elementos qumicos.

Usos Portas de fornos, retortas, tubulaes de gua salinas e gases, eixos de

bombas, vlvulas e turbinas, etc.

4) Aos Mangans

7 a 20% de Mangans Extrema dureza, grande resistncia aos choques e ao

desgaste.

Usos Mandbulas de britadores, eixos de carros e vages, agulhas,

cruzamentos e curvas de trilhos, peas de dragas, etc.

Mecnica

____________________________________________________________

____________________________________________________________

Curso Tcnico em Mecnica

20/33

5) Aos Silcio

1 a 3% de Silcio Resistncias ruptura, elevado limite de elasticidade e

propriedades de anular o magnetismo.

Usos Molas, chapas de induzidos de mquinas eltricas, ncleos de bobinas

eltricas, etc.

6) Aos Silcio-Mangans

1 silcio, 1% de Mangans Grande resistncias ruptura e elevado limite de

elasticidade.

Usos Molas diversas, molas de automveis, de carros e vages, etc.

7) Aos Tungstnio

1 a 9% de tungstnio Dureza, resistncia ruptura, resistncia ao calor da

abraso (frico) e propriedades magnticas.

Usos Ferramentas de corte para altas velocidades, matrizes, fabricao de

ms, etc.

8) Aos Cobalto

Propriedades magnticas, dureza, resistncia ruptura e alta resistncia

abraso, (frico).

Usos ms permanentes, chapas de induzidos, etc.

No igual o ao cobalto simples.

9) Aos Rpidos

8 a 20% de tungstnio, 1 a 5% de vandio, at 8% de molibdnio, 3 a 4% de

cromo Excepcional dureza em virtude da formao de carboneto, resistncia de

corte, mesmo com a ferramenta aquecida ao rubro pela alta velocidade. A

ferramenta de ao rpido que inclui cobalto, consegue usinar at o ao-mangans

de grande dureza.

Usos Ferramentas de corte de todos os tipos para altas velocidades, cilindros

de laminadores, matrizes, fieiras, punes, etc.

10) Aos Alumnio-Cromo

0,85 a 1,20% de alumnio, 0,9 a 1,80% de cromo Possibilita grande dureza

superficial por tratamento de nitrelao (termo-qumico).

Usos Camisas de cilindro removveis de motores a exploso e de combusto

interna, virabrequins, eixos, calibres de medidas de dimenses fixas, etc.

Mecnica

____________________________________________________________

____________________________________________________________

Curso Tcnico em Mecnica

21/33

Em funo da composio qumica, os aos so classificados por meio de um

nmero, de quatro ou cinco dgitos, no qual cada dgito tem a funo de indicar

uma coisa. Veja a tabela da prxima pgina, que baseada nas normas

estabelecidas pela ABNT (NBR 6006).

Na ilustrao abaixo, apresentamos o esquema do processo siderrgico para

obteno do ao e do ferro fundido.

Mecnica

____________________________________________________________

____________________________________________________________

Curso Tcnico em Mecnica

22/33

4 4. . M Ma at te er ri ia ai is s M Me et t l li ic co os s n n o o f fe er rr ro os so os s

4.1. Cobre

A palavra cobre derivada de cuprum, que significa metal da ilha de Chipre,

onde foi descoberto em estado natural na antigidade.

Atualmente, obtido a partir de minrios, sendo os mais divulgados; os minrios

sulfurados.

O cobre possui uma cor avermelhada, peso especfico de 8,9 g/cm

3

, funde a 1084

C, ferve a 2.300 C, malevel, dctil, bom condutor de calor e eletricidade.

No se oxida ao ar seco. Ao ar mido e rico em anidrido carbnica cobre-se de

uma ptina de carboneto adquirindo uma cor esverdeada. Em ambientes com

cido sukfdrico fica preto. corrodo pela gua salgada e pelos cidos. No

serve para fundio porque pouco fluido.

As propriedades do Cu so fortemente influenciadas pelas impurezas que

contm.

O Cu encontrado comercialmente sob as seguintes formas:

Cobre eletroltico

Cobre fosforizado

Cobre com prata

Cobre arsenical (0,04 a 0,45 % de As)

Alm das propriedades anteriormente citadas, destacamos:

Trabalhvel a quente ou a frio

Soldvel

Antimagntico

empregado em instalaes eltricas, enrolamentos de mquinas e motores

eltricos, encanamentos, condensadores, destiladores, filtros, reatores,

evaporadores, tanques, alambiques, serpentinas, bombas.

O cobre forma ligas com muitos metais. As ligas mais importantes so:

Bronzes

alpacas

metais patentes

metais resistentes ao calor

Mecnica

____________________________________________________________

____________________________________________________________

Curso Tcnico em Mecnica

23/33

4.2. Lato

uma liga de cobre e zinco com a quantidade mnima de 50% de cobre. A sua

cor amarela e se aproxima do cobre, quando a quantidade de cobre aumenta.

Aplicao:

usado em dobradias, material eltrico, radiadores, parafusos, buchas e etc.

Propriedades:

Pode ser laminado ou trefilado (em forma de fio) a frio e a quente, isto ,

transforma-se em chapas, fios barras e perfilados. Quando laminado ou trefilado a

frio, aumentam 1,8 a sua resistncia e a dureza.

O lato pode ser fabricado em diversas durezas:

Macio

Semiduro

Duro

4.3. Bronze

uma liga de cobre, estanho e outros metais como chumbo e zinco, sendo 60% a

quantidade mnima de cobre

Aplicao:

usado na fabricao de vlvulas de alta presso, porcas dos fusos das

mquinas, rodas dentadas, parafusos sem-fim, buchas e outras peas.

Propriedades:

Possuem segundo sua liga, boas caractersticas de deslizamento e de

condutibilidade eltrica. So resistentes corroso e ao desgaste.

Classificao:

Bronze de estanho

Bronze de alumnio

Bronze de mangans

Bronze de chumbo

Bronze de zinco

Bronze fosforoso

4.4. Metal Antifrico

uma liga de estanho, antimnio e cobre. As quantidades so: 5% de cobre, 85%

de estanho e 10% de antimnio.

Mecnica

____________________________________________________________

____________________________________________________________

Curso Tcnico em Mecnica

24/33

Propriedades:

um metal antifrico e resistente ao desgaste

Aplicao:

empregado em casquilhos para bielas de motores de automvel e em buchas

para mancais deslizantes.

4.5. Alumnio

o metal no ferroso mais consumido na industria. As principais razes do

grande emprego do AL so a sua leveza e a sua resistncia.

O AL quimicamente puro, alm de no encontrar aplicaes na construo de

elementos de mquinas ou de estruturas, difcil de se obter. Considera-se

tecnicamente puro, o metal com 99/99,5% AL e o restante de impurezas, entre as

quais se destacam o Fe e Si.

Fazem parte do grupo de ligas de AL de grandes aplicaes, as ligas de Al-

Mns(aluman) e Al-Mg(peraluman) que constituem uma numerosa srie de ligas

para fundio e para semi-acabados ( laminados, trefilados, extrudidos...),

amplamente usados na indstria automobilstica e aeronutica.

Mecnica

____________________________________________________________

____________________________________________________________

Curso Tcnico em Mecnica

25/33

5 5. . M Ma at te er ri ia ai is s n n o o m me et t l li ic co os s

5 5. .1 1. . P Pl l s st ti ic co os s

Os materiais plticos so compostos de resinas naturais ou resinas sintticas.

Quase todas as resinas plsticas so de natureza orgnicas, tendo sua

composio H,C,O,N. As matrias-primas para fabricao dos matrias plsticos

provm do carvo mineral, do petrleo ou de produtos vegetais.

H duas categorias:

Termoplsticos

Comeam a amolecer a partir de 60 C podendo ser ento moldados sem

qualquer alterao de sua estrutura qumica.

Exemplos: acrlicos, celulsicaos, fluocarbonos, nylon, polietileno, poliestirenos,

polivinis e protenicos.

Termofixos

Sofrem alterao qumica de sua estrutura quando moldados e no podem ser

amolecidos novamente pelo calor para uma operao de reforma. Suas

temperaturas de moldagem so muito mais altas que a dos termoplsticos. Por

outro lado, o produto acabado resiste a temperaturas muito altas, sem

deformao.

Exemplos: alkyds, epoxides, furan, inorgnicos, melaminos, fenlicos,

polisteres, silicones e formaldenos de uria.

Os componentes dos materiais plsticos so:

Resinas

Massas

Plasticizantes

Corantes

Endurecedores

Estabilizadores.

As propriedades principais comuns a maioria dos materiais plsticos so:

Leveza

Resistncia deteriorao pela umidade

Baixa condutibilidade trmica e eltrica

Mecnica

____________________________________________________________

____________________________________________________________

Curso Tcnico em Mecnica

26/33

5 5. .2 2. . P Po ol l m me er ro os s

Os principais termoplsticos obtidos por polimerizao so: os cloretos de

polivinil, os poliestirenos, os poliolefinos e os poliacetatos.

Os monmeros ativados se ligam a outros monmeros ou a molculas j

encadeadas.

Esta polimerizao intervm pelos seguintes meios:

Absoro de calor

Elevao de presso

Irradiao

Emprego de um catalisador

Podemos citar ento:

Policloreto de Vinil

Possue as seguinte qualidades e desvantagens:

Resistncia qumica particularmente elevada

Boas qualidades mecnicas e eltricas

Mau comportamento ao calor

Poliestirenos OS

Faz igualmente parte dos vinlicos, principalmente utilizado para a moldagem,

apresenta-se sob forma de granulados, utilizveis diretamente na prensa de

injetar ou nas mquinas de extruso

Poliolefino

Aplica-se moldagens industriais com ou sem ncelo metlico, tubagens e

acessrios, material de laboratrio, juntas, acessrios eletrnicos, embalagens.

Desvantagens:

Permeveis ao oxignio

No Possuem nenhum solvente

No se deixam soldar

Poliacetatos

Apresentam um coeficiente de cristalinidade elevado, que determina em grande

medida suas caractersticas fsicas. Distinguem-se por uma grande dureza,

grande rigidez, assim como uma excelente estabilidade dimensional em uma

vasta zona de temperatura.

Mecnica

____________________________________________________________

____________________________________________________________

Curso Tcnico em Mecnica

27/33

5.3. Borracha

A preparao da borracha natural feita a partir do ltex vegetal, material

extrado sobretudo da seringueira. O ltex, que se obtm por inciso efetuada

sobre o tronco da rvore, sofre uma retificao que o livra de sua gua e de suas

impurezas. A borracha constituda de cadeias lineares (macromolculas,

hidrocarbonetos) apresentando duplas ligaes; por vulcanizao a quente, por

meio do enxofre, criam-se ligaes transversais entre as cadeias lineares, o que

confere a este material uma certa rigidez.

Se aumentar a porcentagem de enxofre, obtm-se uma vulcanizao mais

potente, por isso, um produto cada vez mais rgido, mas tambm mais frgil; a

ebonite.A situao especial das plantaes seringueiras obrigou os fabricantes de

borracha, durante as ltimas dcadas, a criar produtos de substituio , que se

revelaram em vrios pontos superiores borracha natural.

Os polmeros e copolmeros sintticos mais comuns so: o policloropreno

(neopreno), a borracha butila, a borracha estireno butadieno e a borracha

butadieno acrilonitrilo.

Mecnica

____________________________________________________________

____________________________________________________________

Curso Tcnico em Mecnica

28/33

6 6. . F Fu un nd di i o o

Os processos de transformaes dos metais e ligas metlicas em peas para

utilizao em conjuntos mecnicos so inmeros e variados: voc pode fundir,

conformar mecanicamente, soldar, utilizar a metalurgia do p e usinar o

metal e, assim, obter a pea desejada. Evidentemente, vrios fatores devem ser

considerados quando se escolhe o processo de fabricao. Como exemplo,

podemos lembrar: o formato da pea, as exigncias de uso, o material a ser

empregado, a quantidade de peas que devem ser produzidas, o tipo de

acabamento desejado, e assim por diante.

Dentre essas vrias maneiras de trabalhar o material metlico, a fundio se

destaca, no s por ser um dos processos mais antigos, mas tambm porque

um dos mais versteis, principalmente quando se considera os diferentes

formatos e tamanhos das peas que se pode produzir por esse processo.

Mas, afinal, o que fundio? processo de fabricao de peas metlicas, que

consiste essencialmente em encher com metal lquido a cavidade de um molde,

com formato e medidas correspondentes aos da pea a ser fabricada.

A fundio um processo de fabricao inicial, porque permite a obteno de

peas com formas praticamente definitivas, com mnimas limitaes de tamanho,

formato e complexidade, e tambm o processo pelo qual se fabricam os

lingotes. a partir do lingote que se realizam os processos de conformao

mecnica para a obteno de chapas, placas, perfis, etc.

Sempre que se fala em fundio, as pessoas logo pensam em ferro. Mas, esse

processo no se restringe s ao ferro, no. Ele pode ser empregado com os mais

variados tipos de ligas metlicas, desde, que elas apresentem as propriedades

adequadas a esse processo, como por exemplo, temperatura de fuso e fluidez.

A fundio comeou a ser usada pelo homem mais ou menos uns 3000 a.C.

Fundiu-se primeiro o cobre, depois o bronze, e, mais recentemente, o ferro, por

causa da dificuldade em alcanar as temperaturas necessrias para a realizao

do processo. A arte cermica contribuiu bastante para isso, pois gerou as tcnicas

bsicas para a execuo dos moldes e para o uso controlado do calor j que

forneceu os materiais refratrios para a construo de fornos e cadinhos.

Sem dvida, as descobertas da Revoluo Industrial, como os fornos Cubil, os

fornos eltricos, e a mecanizao do processo, muito contriburam para o

desenvolvimento da fundio do ferro e, conseqentemente, do ao. A maioria

dos equipamentos de fundio foi concebida basicamente nesse perodo, quando

surgiram tambm os vrios mtodos de fundio centrfuga. Ao sculo XX coube

a tarefa de aperfeioar tudo isso.

Para entender melhor a importncia disso, basta lembrar que a produo de

mquinas em geral e de mquinas-ferramentas, mquinas operatrizes e agrcolas

impensvel sem a fundio.

Mecnica

____________________________________________________________

____________________________________________________________

Curso Tcnico em Mecnica

29/33

Levando vantagem em tudo

Estudando este mdulo sobre processos de fabricao mecnica, voc vai

perceber que esses utilizam sempre produtos semi-acabados, ou seja, chapas,

barras, perfis, tubos, fios e arames, como matria-prima. Quer dizer, existem

vrias etapas de fabricao que devem ser realizadas antes que o material

metlico se transforme em uma pea.

Por outro lado, a fundio parte diretamente do metal lquido e, no mnimo,

economiza etapas dentro do processo de fabricao. Vamos, ento, ver mais

algumas vantagens desse processo.

a) As peas fundidas podem apresentar formas externas e internas desde as mais

simples at as bem complicadas, com formatos impossveis de serem obtidos por

outros processos.

b) As peas fundidas podem apresentar dimenses limitadas somente pelas

restries das instalaes onde so produzidas. Isso, quer dizer que, possvel

produzir peas de poucos gramas de peso e com espessura de parede de apenas

alguns milmetros ou pesando muitas toneladas.

c) A fundio permite um alto grau de automatizao e, com isso, a produo

rpida e em srie de grandes quantidades de peas.

d) As peas fundidas podem ser produzidas dentro de padres variados de

acabamento (mais liso ou mais speros) e tolerncia dimensional (entre

0,2mm e 6 mm) em funo do processo de fundio usado. Por causa disso, h

uma grande economia em operaes de usinagem.

e) A pea fundida possibilita grande economia de peso, porque permite a

obteno de paredes com espessuras quase ilimitadas.

Essas vantagens demonstram a grande diversidade de peas que podem ser

produzidas e que os outros no conseguem alcanar. Para voc ter uma idia, um

automvel no poderia sair do lugar, se no fosse o motor. Nele, a maioria das

peas feita por meio de processo de fundio.

Fundio passo-a-passo

A matria-prima metlica para a produo de peas fundidas constituda pelas

ligas metlicas ferrosas (ligas de ferro e carbono) e no-ferrosas (ligas de cobre,

alumnio, zinco e magnsio)

Mecnica

____________________________________________________________

____________________________________________________________

Curso Tcnico em Mecnica

30/33

7 7. . F Fo or rj ja am me en nt to o

O forjamento, um processo de conformao mecnica em que o material

deformado por martelamento ou prensagem, empregado para a fabricao de

produtos acabados ou semi-acabados de alta resistncia mecnica, destinados a

sofrer grandes esforos e solicitaes em sua utilizao.

Embora, hoje em dia, o forjamento seja feito por meio de equipamentos, o

princpio do processo continua o mesmo: aplicao individual e intermitente de

presso, quer dizer, o velho martelamento, ou ento, a prensagem.

O forjamento por martelamento feito aplicando-se golpes rpidos e sucessivos

no metal. Desse modo, a presso mxima acontece quando o martelo toca o

metal, decrescendo rapidamente de intensidade, medida que, a energia do

golpe absorvida na deformao do material. resultado que o martelamento

produz deformao principalmente nas camadas superficiais da pea, o que d

uma deformao irregular nas fibras do material. Pontas de eixo, virabrequins,

discos de turbinas so exemplos de produtos forjados fabricados por

martelamento.

No forjamento por martelamento, so usados martelos de forja que aplicam

golpes rpidos e sucessivos ao metal, por meio de uma massa de 200 a 3.000kg,

que cai livremente ou impulsionada de uma certa altura que varia entre 1 e

3,5m.

Mecnica

____________________________________________________________

____________________________________________________________

Curso Tcnico em Mecnica

31/33

Na prensagem, o metal fica sujeito ao da fora de compresso em baixa

velocidade e a presso atinge seu valor mximo pouco antes de ser retirada, de

modo que, as camadas mais profundas da estrutura do material so atingidas no

processo de conformao. A deformao resultante , ento, mais regular do que

a produzida pela ao dinmica do martelamento. Palhetas de turbinas e forjados

de liga leve so produtos fabricados por prensagem.

O forjamento por prensagem realizado por apenas mecnicas ou hidrulicas. As

prensas mecnicas, de curso limitado, so acionadas por eixos excntricos e

podem, aplicar cargas entre 100 e 8.000 toneladas. As prensas hidrulicas podem

ter um grande curso e so acionadas por pistes hidrulicos. Sua capacidade de

aplicao de carga fica entre 300 e 50.000 toneladas. Elas so bem mais caras

que as prensas mecnicas.

As operaes de forjamento so realizadas a quente, em temperaturas superiores

s de recristalizao do metal. importante que a pea seja aquecida

uniformemente e em temperatura adequada. Esse aquecimento feito em fornos

de tamanhos e formatos variados, relacionados ao tipo de metal usado e de

peas a serem produzidas e vo desde os fornos de cmara simples at os fornos

com controle especfico de atmosfera e temperatura. Alguns metais no-ferrosos

podem ser forjados a frio.

Mecnica

____________________________________________________________

____________________________________________________________

Curso Tcnico em Mecnica

32/33

Matriz aberta ou fechada?

Toda a operao de forjamento precisa de uma matriz. ela que ajuda a fornecer

o formato final da pea forjada. E ajuda a classificar os processos de forjamento,

podem ser:

Forjamento em matrizes abertas, ou forjamento livre;

Forjamento em matrizes fechadas.

As matrizes de forjamento so submetidas a altas tenses de compresso, altas

solicitaes trmicas e, ainda, a choques mecnicos. Devido a essas condies

de trabalho, necessrio que essas matrizes apresentem alta dureza, elevada

tenacidade, resistncia fadiga, alta resistncia mecnica a quente e alta

resistncia ao desgaste. Por isso, elas so feitas, em sua maioria, de blocos de

aos-liga, forjados e tratadas termicamente. Quando as solicitaes so ainda

maiores, as matrizes so fabricadas com metal duro.

No forjamento livre, as matrizes tm geometria ou formatos bastantes simples.

Esse tipo de forjamento usado quando o nmero de peas que se deseja

produzir pequeno e seu tamanho grande. o caso de eixos de navios,

turbinas, virabrequins e anis de grande porte.

A operao de forjamento livre realizada em vrias etapas. Como exemplo, a

ilustrao mostra o estiramento de uma parte de uma barra. Observe a pea

inicial (a) e o resultado final (e). A operao iniciada com uma matriz de

pequena largura. O estiramento acontece por meio da barra (b,c,d,e). A barra

girada 90 e o processo repetido (f). Para obter o acabamento mostrado em g, as

matrizes so colocadas por outras de maior largura.

Mecnica

____________________________________________________________

____________________________________________________________

Curso Tcnico em Mecnica

33/33

R Re ef fe er r n nc ci ia as s B Bi ib bl li io og gr r f fi ic ca as s

SENAI. MG. Coleo Bsica SENAI - Mecnico de Manuteno. 3 Edio. 1978.

PROVENZA, Francesco. Materiais para construo mecnicas. So Paulo. Ed.

Pro-tec.

MALISHEV, A. , NIKOLAIEV, G. , SHUVALOV, Y. Tecnologia dos metais. 2

Edio. So Paulo. Ed. Mestre Jou. 1970.

REMY, A., GAY, M. GONTHIER, R. Materiais. So Paulo. Ed. Hemus

ANEXO

ISSN 0103-9830

BT/PCC/256

Oswaldo Cascudo

Paulo Roberto do Lago Helene

So Paulo 2000

PRODUO E OBTENO DE BARRAS E

FIOS DE AO PARA CONCRETO ARMADO

Escola Politcnica da Universidade de So Paulo

Departamento de Engenharia de Construo Civil

Boletim Tcnico - Srie BT/PCC

Diretor: Prof. Dr. Antnio Marcos de Aguirra Massola

Vice-Diretor: Prof. Dr. Vahan Agopyan

Chefe do Departamento: Prof. Dr. Alex Kenya Abiko

Suplente do Chefe do Departamento: Prof. Dr. Joo da Rocha Lima Junior

Conselho Editorial

Prof. Dr. Alex Abiko

Prof. Dr. Francisco Cardoso

Prof. Dr. Joo da Rocha Lima Jr.

Prof. Dr. Orestes Marraccini Gonalves

Prof. Dr. Antnio Domingues de Figueiredo

Prof. Dr. Cheng Liang Yee

Coordenador Tcnico

Prof. Dr. Alex Abiko

O Boletim Tcnico uma publicao da Escola Politcnica da USP/Departamento de Engenharia de

Construo Civil, fruto de pesquisas realizadas por docentes e pesquisadores desta Universidade.

FICHA CATALOGRFICA

Cascudo, Oswaldo

Produo e obteno de barras e fios de ao para concreto

armado / O. Cascudo, P.R.L. Helene. -- So Paulo : EPUSP,

2000.

17 p. (Boletim Tcnico da Escola Politcnica da USP, De-

partamento de Engenharia de Construo Civil, BT/PCC/256)

1. Concreto armado 2. Ao carbono 3. Armaduras (Estrutu-

ras) I. Helene, Paulo Roberto do Lago II. Universidade de So

Paulo. Escola Politcnica. Departamento de Engenharia de

Construo Civil III. Ttulo IV. Srie

ISSN 0103-9830 CDU 693.55

669.14

624.012.454

PRODUO E OBTENO DE BARRAS E FIOS DE AO PARA

CONCRETO ARMADO

PRODUCTION OF STEEL BARS AND WIRES FOR REINFORCED

CONCRETE

OswaIdo Cascudo - Professor Doutor da Escola de Engenharia Civil da

Universidade Federal de Gois

PauIo HeIene - Professor Doutor da Escola Politcnica da Universidade

Universidade de So Paulo

RESUMO

Os objetivos deste boletim tcnico so apresentar e discutir as principais etapas

envolvidas na produo e obteno das barras e fios de ao carbono para concreto

armado, quais sejam: preparo das matrias-primas (coqueria e sinterizao), produo

do ferro-gusa (alto-forno), produo do ao (aciaria), refinamento e lingotamento, e

conformao mecnica (laminao e trefilao). Em cada item do trabalho, apresenta-

se uma descrio sumria da etapa em questo, comentando-se os aspectos mais

relevantes relativos ao processo produtivo.

ABSTRACT

The purposes of this technical report are to present and discuss the main steps existing

in the production of carbon steel bars and wires for reinforced concrete. These steps

are: prepare of the raw materials, production of pig iron (blast furnace), production of

steel (by melting), refining and casting in ingots, and mechanical working operations

(hot-rolling and cold-drawing). In each section of the work, it is presented a brief

description of the considered steps, as well as comments are made with regard to the

productive process.

PaIavras-chave: concreto armado, ao carbono, armadura, barra, fio, produo.

2

INTRODUO

A obteno do ao decorre de uma srie de operaes de transformao

metalrgica e de conformao mecnica. Em sntese, pode-se dividir sua

produo em cinco grandes etapas, a saber (DIAS, 1998): preparo das

matrias-primas (coqueria e sinterizao), produo do ferro-gusa (alto-forno),

produo do ao (aciaria), refinamento e lingotamento, e conformao

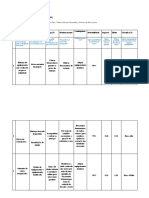

mecnica (laminao e trefilao). A Figura 1 ilustra esquematicamente os

processos para produo do ao e, nos itens a seguir, apresenta-se uma

descrio sumria de cada etapa.

Figura 1 Etapas bsicas para produo do ao. (DIAS, 1998)

3

1 PREPARO INICIAL DAS MATRIAS-PRIMAS - COQUERIA E SINTERI-

ZAO

Para a obteno do ao so necessrias duas matrias-primas principais: o

minrio de ferro

1

e o carvo mineral. O carvo mineral destina-se a fornecer

energia trmica e qumica necessrias reduo do minrio de ferro; este, por

sua vez, constitui a matria-prima fundamental para a obteno do ao.

Em relao ao carvo mineral, anteriormente sua entrada no alto-forno,

realiza-se nesta matria-prima uma operao de eliminao de impurezas

conhecida como coqueificao. Na coqueria, local onde se processa a

coqueificao (constitudo por uma srie de fornos especficos), o carvo sofre

destilao em ausncia de ar, com liberao de substncias volteis, o que se

d a uma temperatura em torno de 1300

o

C, em mdia durante 18 horas. O

produto resultante, o coque metalrgico, um resduo poroso composto

basicamente de carbono, com elevada resistncia mecnica e alto ponto de

fuso. Desta feita, o coque encaminhado ao alto-forno, enquanto finos de

coque so enviados sinterizao e aciaria. Segundo DIAS (1998), a matria-

prima mais importante na composio do custo de um alto-forno o coque,

participando com 60% do custo total dessa operao.

Similarmente ao caso do carvo, uma operao prvia feita com o minrio

bruto, antes de sua entrada no alto-forno. Esta operao chama-se

sinterizao, que nada mais do que uma aglutinao de finos de minrio,

tendo em vista teores elevados destes finos dificultarem a entrada de ar e

diminurem a velocidade com que o ar pode entrar para executar a combusto.

O processo de sinterizao em si consiste na adio de um fundente (finos de

calcrio ou areia silicosa, alm dos finos de coque) aos finos de minrio,

levando o conjunto a um forno para fundir a mistura. Aps o resfriamento e

britagem, obtm-se como resultado do processo, o snter, isto , partculas

slidas de dimenso mdia superior a 5 mm. (DIAS, 1998)

1

MINRIO DE FERRO representa o ferro presente na natureza sob a forma de xidos e

hidrxidos de ferro.

4

Com a obteno do coque e do snter, parte-se ento para a produo do ferro-

gusa, no alto-forno.

2 OBTENO DO FERRO-GUSA

O ferro-gusa um produto primrio no ciclo da produo do ao, sendo oriundo

da reduo inicial do minrio de ferro em um alto-forno. Esta reduo

resultante da combinao do carbono presente no coque com o oxignio do

minrio, em uma reao exotrmica. Em propores adequadas, conforme se

v na Figura 2, so adicionadas quantidades de minrio (na forma de snter),

coque ou carvo vegetal e um fundente, em geral o calcrio. Como o fundente

tem ponto de fuso mais baixo, ele corresponde inicialmente fase lquida da

mistura e se destina, portanto, a fluidificar as impurezas e formar uma escria

mais fusvel (COLPAERT, 1974).

Figura 2 Proporo em massa do que entra e sai de um alto-forno.

(COLPAERT, 1974)

A carga das matrias-primas slidas em questo no alto-forno (que se trata de

um forno vertical) d-se pela sua parte superior, em geral por meio de carrinhos

de um elevador inclinado, podendo tambm ocorrer mediante ponte rolante. Na

Matrias Primas

Produtos

calcrio

coque

minrio

ar

gases

gusa

escria

5

verdade, a carga ocorre em uma ante-cmara, que reduz ao mximo a perda

de gases durante essa operao.

A queima contnua do coque ou carvo vegetal, ativada pela insuflao de ar,

fornece calor necessrio fuso do material. Calor e xido de carbono vo

reduzindo o minrio de ferro, sendo que o excesso de carbono carbonata o

ferro resultante. Tem-se, ento, no estado de fuso, o gotejamento do ferro no

cadinho, na parte inferior do alto-forno. A escria, por ser mais leve que o ferro

(sua densidade da ordem de 2,7 em comparao com cerca de 7 para o

ferro), flutua no material lquido, sendo facilmente separvel atravs de orifcios

existentes a certa altura do cadinho. O ferro, por sua vez, retirado por

escoamento do lquido atravs de aberturas no fundo do cadinho.

Dessa forma, obtem-se trs produtos bsicos: o material lquido, o ento

chamado ferro-gusa; a escria de alto-forno e os gases.

O ferro gusa , portanto, um produto bruto, com teores de carbono entre 3,5 e

4,5%, que em geral esfria at se tornar slido, sendo comercializado em

blocos. Tal produto representa uma das matrias-primas obteno posterior

do ao. De acordo com COLPAERT (1974), a produo de gusa em cada 24

horas de 50 a 1000 toneladas, conforme o tamanho do alto-forno.

A escria um sub-produto inevitvel nos processos siderrgicos, sendo

constituda em sua maior parte de aluminossilicatos de clcio sob a forma

vtrea. Ela resulta da combinao dos minerais da ganga do minrio de ferro,

das cinzas do coque e o calcrio ou dolomito utilizados como fundentes, tendo

atualmente uma importante atuao no indstria cimenteira, especificamente

na obteno do cimento Portland de alto-forno, o CP III. Sua estrutura vtrea e

alta reatividade, requisitos essenciais ao seu uso no cimento, so obtidos

mediante resfriamento rpido, quando a escria vertida em tanques com

gua, os chamados tanques de granulao. O produto final ento

denominado escria granulada de alto-forno. (BATTAGIN; ESPER, s. n. t.)

6

Finalmente, os gases, ricos em monxido de carbono, saem pela parte superior

do alto-forno e so recolhidos para sua utilizao como combustvel. Antes,

porm, eles so purificados, de maneira a se retirar poeira. A Figura 3 ilustra

esquematicamente um alto-forno.

Figura 3 Representao esquemtica de um alto-forno. (DIAS, 1998)

3 PRODUO DO AO - ACIARIA

Constitui-se matria-prima produo do ao o ferro-gusa e, de maneira no

excludente, sucatas de ao ou ferro fundido. Os ferro-ligas, ou seja, ligas de

ferro com outros metais em teores relativamente elevados, tambm so

matria-prima produo do ao, sendo, em especial, destinados a servir

como adio para ajuste da composio qumica.

A partir de um ptio de sucata, este tipo de matria-prima se junta ao ferro-

gusa e, em propores adequadas, ambos so adicionados ao forno. Cabe

salientar que em funo do tipo de forno empregado e da disponibilidade de

matria-prima, s vezes s o gusa empregado e outras vezes apenas

7

refinada a sucata de ao, cabendo ao ferro-liga um uso mais restrito, mormente

quando se requer ajuste na proporo especificada.

A retirada do material do ptio da sucata se d muitas vezes atravs de

transportador dotado de eletroim, o qual, dadas as caractersticas

ferromagnticas dos aos, atrai para si a matria-prima e a conduz para

grandes recipientes conhecidos como cestes. Determinado nmero de

cestes definem uma corrida de ao slido.

A etapa seguinte ento a conduo dos cestes at o forno e a descarga da

matria-prima para queima ou calcinao. Com esta operao, cumpre-se a

finalidade da aciaria, qual seja, transformar ferro-gusa em ao.

Diversos so os tipos de fornos existentes, dentre os quais pode-se citar o

conversor Bessemer, o Siemens-Martin, o forno eltrico etc. A seguir tem-se

algumas consideraes sobre os citados fornos.

3.1 Conversor Bessemer

Este forno somente refina o ferro gusa, o qual sempre introduzido no estado

de fuso. O seu princpio o da passagem de ar comprimido ou oxignio

atravs da massa lquida, a qual oxida e elimina as impurezas e o carbono,

mantendo elevada a temperatura do material em fuso, que gira em torno de

de 1700

o

C (DIAS, 1998).

3.2 Forno Siemens-Martin

Trata-se de um forno horizontal longo, com diversas aberturas laterais por onde

se processa a carga, sendo o escoamento do ao lquido feito por intermdio

de canalculos que vm do fundo do leito do forno e saem em sentido oposto

s aberturas de carga.

8

O calor no interior do forno conseguido mediante a queima de um

combustvel gasoso ou a leo que insuflado em uma das extremidades do

forno. Os gases por sua vez so exalados pela extremidade oposta, no sem

antes passarem por um recuperador, que nada mais do que um

empilhamento de tijolos na parte inferior do forno. Isto necessrio para que

tais gases, de elevada temperatura, possam ceder calor antes de se dirigirem

s chamins.

Informaes de COLPAERT (1974) salientam que a produo diria dos fornos

Siemens-Martin varia de 60 a 350 toneladas, conforme o tamanho do forno; e

que a durao de uma corrida de 100 toneladas, por exemplo (desde o

carregamento at o vazamento), da ordem de 12 horas. A Figura 4 destaca

de forma esquemtica um forno Siemens-Martin.

Figura 4 Representao esquemtica de um forno Siemens-Martin.

(COLPAERT, 1974)

9

3.3 Forno EItrico

O forno eltrico ou forno eltrico a arco na realidade um grande recipiente,

basculante, com duas aberturas diametralmente opostas; sendo uma para

carga do material slido e a outra por onde vertida a massa lquida, conforme

se v na Figura 5.

O calor fornecido pelo arco voltaico que se forma entre os trs eletrodos

verticais, geralmente de grafite, e o banho; o qual funde a matria-prima e

produz o ao lquido. A temperatura neste estado varia de 1590

o

C a 1700

o

C

2

aproximadamente.

Durante a queima do material comum a injeo de oxignio, que ajuda a

esquentar a corrida, fundir mais rapidamente o material slido e queimar

carbono; a partir deste procedimento fica ntida a separao da escria do ao

lquido.

H uma grande variao no tamanho dos fornos eltricos, cuja produo em

toneladas de ao por corrida se estende desde at 100 toneladas

(COLPAERT, 1974). Dados fornecidos pela Belgo-Mineira informam que uma

corrida de 100 toneladas de matria-prima (correspondente a dois cestes de

50 t), o que representa cerca de 86 toneladas de ao pronto, dura 40 minutos

aproximadamente. Isto significa uma produo de 2000 t/dia e 57 000 t/ms.

2

A capacidade do transformador nestes casos da ordem de 48 000 V, de modo a se atingir o

nvel de temperatura em questo.

10

Figura 5 Representao esquemtica de um forno eltrico, tipo Heroult.

(COLPAERT, 1974)

4 REFINAMENTO E LINGOTAMENTO

Aps a passagem pelo forno principal, o ao lquido vertido em um balde de

vazamento ou panela e levado a fornos menores para refino e ajuste de sua

composio final. Esses fornos podem ser do tipo eltrico, tambm com trs

eletrodos de grafite, sendo conhecidos como fornos panela, nos quais o ao

permanece por cerca de quarenta minutos a uma temperatura da ordem de

1600

o

C.

Em geral, ao final do perodo no forno de refino, amostras de cada corrida so

retiradas e enviadas a laboratrio para fins de controle de qualidade. Por meio

11

de tcnicas como a espectrometria tica, por exemplo, elementos qumicos so

determinados e a composio qumica avaliada. Em funo dos resultados, o

ao lquido pode receber ferros-ligas, de maneira que o produto final se

enquadre dentro dos limites requeridos.

Cessada a etapa de refino, o ao submetido ao processo de lingotamento

contnuo. Atravs de uma nica abertura no fundo da panela, o ao lquido

escoado para um distribuidor, que ento distribui o volume de material lquido

de modo a esco-lo simultaneamente atravs de vrios furos existentes no

fundo do distribuidor, conforme pode-se ver na Figura 6. Abaixo de cada furo

do distribuidor existe um molde de seo quadrada que recebe o ao lquido e

d forma ao material. A este molde d-se o nome de lingoteira, a qual, por ser

refrigerada com gua, conhecida como lingoteira refrigerada. O ao lquido ,

portanto, vazado para as lingoteiras ainda em estado rubro, com temperatura

ao redor de 1200

o

C, sendo consequentemente resfriado ao ar, ao mesmo

tempo em que vai se solidificando na forma de barras de seo quadrada.

Estas barras so cortadas em tamanhos adequados para a etapa seguinte do

processo que a laminao, em torno de 15 metros.

Figura 6 Representao esquemtica do processo de lingotamento do ao.

(DIAS, 1998)

12

5 CONFORMAO MECNICA

A seguir so descritas as etapas de conformao mecnica aplicadas aos aos

para concreto armado, a saber, laminao a quente e trefilao, esta aplicada

apenas aos fios de ao CA-60.

5.1 Laminao a Quente

A etapa de laminao a quente, por que passam todos os aos destinados ao

uso como armaduras para concreto armado, basicamente consiste de um

reaquecimento das barras e submisso a um esforo de compresso lateral e

posteriormente diametral (quando os paraleleppedos se transformam em

cilindros), de maneira a haver reduo de seo transversal, conforme salienta

o esquema da Figura 7.

Inicialmente leva-se as barras a um forno de reaquecimento, elevando-se a

temperatura do ao at 1200

o

C aproximadamente, que a temperatura dita de

laminao. Neste nvel de temperatura o ao j adquire a colorao rubra.

A partir da, os aos so forados a passar pelos trens de laminao, que em

geral so divididos em trs categorias: trens desbastadores, trens

intermedirios e trens acabadores. Cada um destes trens composto de vrios

segmentos ou gaiolas (em torno de 7 ou 8), os quais contm jogos de

cilindros que exercem a compresso lateral da barra, de modo que a passagem

por cada gaiola implica em redues paulatinas da seo transversal. Nos

trens acabadores, discos de laminao especiais exercem a compresso,

propiciando assim o acabamento final em forma de barras cilndricas e a

gravao da marca do fabricante. No caso das barras de ao CA-50, nesta

etapa que dado o aspecto corrugado, caracterizado pelas nervuras em alto

relevo.

13

Figura 7 Esquema do processo de laminao a quente para os aos

destinados a armaduras para concreto armado. (DIAS, 1998)

O processo de laminao a quente implica ento em elevao da temperatura

do ao, aplicao de esforo mecnico de compresso lateral ou diametral e

posterior resfriamento dos produtos finais. Neste resfriamento, o contato do

metal quente que sai dos trens de laminao com o meio ambiente provoca

uma oxidao superficial na barra, criando-se uma camada superficial de

xidos sobre o metal, a chamada carepa de laminao. Esta carepa tanto

mais espessa e definida quanto mais brusco o resfriamento. No caso dos

aos CA-50, h um tratamento trmico de tmpera, que propicia ao ao, pelo

menos em uma certa espessura perifrica da seo transversal, a adoo de

uma microestrutura martenstica

3

. Isto se d com um brusco resfriamento em

gua dos vergalhes, sada dos trens de laminao, cuja conseqncia

inevitvel a consolidao de uma consistente carepa de xidos de colorao

cinza ou azulada, considerada por muitos como protetora da corroso

atmosfrica e at mesmo da corroso no interior do concreto.

3

MICORESTRUTURA MARTENSTICA: considerada uma soluo slida supersaturada a

metaestvel de carbono em ferro (ferrita), apresentando uma estrutura tetragonal de corpo

centrado, isto , uma clula unitria correspondendo a um prisma reto de base quadrada, com

as arestas laterais diferentes das arestas da base. Esta microstrutura contm grandes tenses

internas, haja vista ser obtida mediante processo de tmpera, estando o carbono forosamente

distribudo na rede cristalina da ferrita. No exame de superfcie polida, a martensita vista sob

forma de "agulhas".

14

5.2 TrefiIao

A trefilao o processo industrial final da produo do ao, aplicado apenas

s armaduras CA-60. Consiste em submeter os rolos de fio-mquina a uma

deformao a frio, atravs de um procedimento de estiramento do ao, como

se refere a NBR 7480 (ABNT, 1996). Dessa forma, os fios de ao so forados

a passar atravs de vrios anis ou fieiras, cujo dimetro de entrada (em cada

anel) maior que o dimetro de sada. O resultado uma deformao

microestrutural, com alongamento dos gros paralelamente ao esforo de

trao, conforme se v na Figura 8.

Figura 8 Ilustrao do processo de trefilao, destacando a reduo de seo

do ao e uma orientao preferencial dos gros, segundo a direo

paralela ao esforo de trao. (SHACKELFORD, 1996)

Cada conjunto de anis ou fieira reduz em cerca de 20% a seo transversal

do ao, de maneira que a passagem total pelo trefilador implica em quatro ou

cinco redues.

Informaes operacionais ressaltam a necessidade de se promover,

anteriormente trefilao, uma decapagem dos fios que vm dos laminadores.

Esta decapagem visa basicamente remover a carepa de laminao e feita

mediante banhos de cido clordrico, por exemplo, seguidos de banhos com

gua e, no final, banhos com cal para neutralizar. Durante a passagem pelas

primeiras fieiras, comum usar-se sabo seco, para lubrificar e melhorar o

trabalho de trefilao. Na ltima fieira dado um entalhe na superfcie metlica,

geralmente em baixo relevo, com o objetivo de tornar mais spera a superfcie,

melhorando assim a posterior aderncia com o concreto. Ao final de todo o

15

processo pode-se passar leo na superfcie dos fios de ao, dando-lhes uma

proteo adicional contra a corroso pelo ambiente, haja vista o produto em

questo no conter mais carepa de laminao.

O ao trefilado, sob o ponto de vista estrutural, sofre escorregamento de

cristais, de forma que deformaes permanentes ou plsticas resultam aps

todo o processo (JASTRZEBSKI, 1959). Diz-se ento que o ao sofreu

encruamento. Desta feita, escorregamentos posteriores tornam-se mais difceis

e a conseqncia imediata um aumento na dureza (VAN VLACK, 1970).

SHACKELFORD (1996) destaca que o mecanismo que explica esse aumento

na dureza est baseado na resistncia deformao plstica devida alta

densidade de discordncias produzidas no trabalho a frio, entendendo-se essa

densidade como o comprimento das linhas de discordncias por unidade de

volume. A estrutura encruada, portanto, apresenta gros severamente

distorcidos, sendo bastante instvel; os cristais neste caso tm mais energia

em comparao com os cristais no deformados, j que esto cheios de

discordncias e outras imperfeies. Havendo oportunidade, os tomos desses

cristais se reacomodaro de forma a se ter um arranjo perfeito e no

deformado (JASTRZEBSKI, 1959); isto passvel de ocorrer mediante

tratamentos trmicos, como o recozimento por exemplo.

Um dos resultados que parece de fato existir a partir do nvel energtico mais

elevado e maiores imperfeies de uma estrutura encruada a diminuio da

resistncia corroso, conforme salientam diversos autores de destaque na

rea de cincia e tecnologia de materiais (JASTRZEBSKI, 1959; VAN VLACK,

1970; GUY, 1980; ASKELAND, 1990; SHACKELFORD, 1996). Outras

propriedades so significativamente alteradas com a trefilao, a saber, tem-se

aumentados o limite de escoamento e a resistncia trao, reduzindo-se em

contrapartida a ductilidade (estrico e alongamento), tendo em vista parte da

elongao ser consumida durante a deformao a frio (VAN VLACK, 1984).

A Figura 9 mostra diagramas de tenso-deformao para um ao encruado e

outro recozido. Pode-se observar evidente os comentrios do pargrafo

16

anterior, alm do comportamento muito menos tenaz ou mais frgil do ao

encruado.

Figura 9 Comparao entre o aspecto do diagrama tenso-deformao de

um ao recozido e outro encruado.

A Tabela 1 destaca as variaes em algumas propriedades quando do

encruamento do ao.

Tabela 1 - Variao da resistncia trao, dureza, alongamento e resistncia

ao choque, com a passagem de um ao recozido para encruado.

(COLPAERT, 1974)

Aos

Propriedades Recozido Encruado

Resistncia trao 400 MPa 700 MPa

Dureza Brinell 100 200

Alongamento em 10 35% 5%

Resistncia ao choque 18 kgm 2 kgm

Limite de

escoamento

recozido

Limite de

escoamento

encruado

Deformaes

Cargas

17

6. REFERNCIAS BIBLIOGRFICAS

ASKELAND, D. R. The science and engineering of materiaIs. 2. SI ed.

London, Chapman & Hall, 1990.

ASSOCIAO BRASILEIRA DE NORMAS TCNICAS. Barras e fios de ao

destinados a armaduras para concreto armado; especificao; NBR

7480. Rio de Janeiro, 1996.

BATTAGIN, A. F.; ESPER, M. W. Contribuio ao conhecimento das

proprie-dades do cimento PortIand de aIto-forno. So Paulo, ABCP, s.

n. t.

COLPAERT, H. MetaIografia dos produtos siderrgicos comuns. 3. ed.

So Paulo, Edgard Blcher, 1974. 412 p.

DIAS, L. A. M. Estruturas de ao: conceitos, tcnicas e Iinguagem. 2. ed.

So Paulo, Zigurate Editora, 1998. 159 p.

GUY, A.G. Cincia dos Materiais. Rio de Janeiro, LTC/EDUSP, 1980.

JASTRZEBSKI, Z. D. Nature and properties of engineering materiaIs. New

York and London, John Wiley & Sons, Inc.; Tokyo, Toppan; 1959.

SHACKELFORD, J. F. Introduction to materiaIs science for engineers. 4.

ed. New Jersey, USA, Prentice - Hall / Simon & Schuster/A, 1996.

VAN VLACK, L. H. Princpios de cincia dos materiais; trad. FERRO, L. P.

C. So Paulo, Edgard Blcher, 1970. 427 p.

VAN VLACK, L. H. Princpios de cincia e tecnoIogia dos materiais; trad.

MONTEIRO, E. 4. ed. Rio de Janeiro, Campus, 1984. 567 p.

BOLETINS TCNICOS PUBLICADOS

BT/PCC/237 Dosagem de Argamassas atravs de Curvas Granulomtricas. ARNALDO MANOEL

PEREIRA CARNEIRO, MARIA ALBA CINCOTTO. 37p.

BT/PCC/238 Estudo da Difuso do Oxignio no Concreto. PAULO FANCINETE JNIOR, ENIO J. P.

FIGUEIREDO. 23p.

BT/PCC/239 Fissurao por Retrao em Concretos Reforados com Fibras de Polipropileno (CRFP).

JUSSARA TANESI, ANTONIO DOMINGUES FIGUEIREDO. 24p.

BT/PCC/240 Anlise em Project Finance. A escolha da moeda de referncia. JOO R. LIMA JR 42P.

BT/PCC/241 Tempo em Aberto da Argamassa Colante: Influncia dos Aditivos HEC e PVAc. YDA

VIEIRA PVOAS, VANDERLEY MOACYR JOHN. 13p.

BT/PCC/242 Metodologia para Coleta e Anlise de Informaes sobre Consumo e Perdas de Materiais e

Componentes nos Canteiros de Obras de Edifcios. JOS CARLOS PALIARI, UBIRACI

ESPINELLI LEMES DE SOUZA. 20p.

BT/PCC/243 Rendimentos Obtidos na Locao e Sublocao de Cortios Estudo de casos na rea central

da cidade de So Paulo. LUIZ TOKUZI KOHARA, ANDREA PICCINI. 14p.

BT/PCC/244 Avaliao do Uso de Vlvulas de Admisso de Ar em Substituio ao Sistema de Ventilao

Convencional em Sistemas Prediais de Esgotos Sanitrios. HELCIO MASINI, ORESTES

MARRACCINI GONALVES. 12p.

BT/PCC/245 Programaes por Recursos: O Desenvolvimento de um Mtodo de Nivelamento e Alocao

com Nmeros Nebulosos para o Setor da Construo Civil. SRGIO ALFREDO ROSA DA

SILVA, JOO DA ROCHA LIMA JR. 26p.

BT/PCC/246 Tecnologia e Projeto de Revestimentos Cermicos de Fachadas de Edifcios. JONAS

SILVESTRE MEDEIROS, FERNANDO HENRIQUE SABBATINI. 28p.

BT/PCC/247 Metodologia para a Implantao de Programa de Uso Racional da gua em Edifcios.

LCIA HELENA DE OLIVEIRA, ORESTES MARRACCINI GONALVES. 14p.

BT/PCC/248 Vedao Vertical Interna de Chapas de Gesso Acartonado: Mtodo Construtivo. ELIANA

KIMIE TANIGUTI, MERCIA MARIA BOTTURA DE BARROS. 26p.

BT/PCC/249 Metodologia de Avaliao de Custos de Inovaes Tecnolgicas na Produo de Habitaes

de Interesse Social. LUIZ REYNALDO DE AZEVEDO CARDOSO, ALEX KENYA

ABIKO. 22p

BT/PCC/250 Mtodo para Quantificao de Perdas de Materiais nos Canteiros de Obra em Obras de

Construo de Edifcios: Superestrutura e Alvenaria. ARTEMRIA COLHO DE

ANDRADE, UBIRACI ESPINELLI LEMES DE SOUZA. 23p.

BT/PCC/251 Emprego de Dispositivos Automticos em Aparelhos Sanitrios para Uso Racional da gua.

CYNTHIA DO CARMO ARANHA FREIRE, RACINE TADEU ARAJO PRADO. 14p.

BT/PCC/252 Qualidade no Projeto e na Execuo de Alvenaria Estrutural e de Alvenarias de Vedao em

Edifcios. ERCIO THOMAZ, , PAULO ROBERTO DO LAGO HELENE. 31 p.

BT/PCC/253 Avaliao de reas Urbanas atravs dos Usurios: O Caso do Centro de Guaratiguet.

MAURICIO MONTEIRO VIEIRA, WITOLD ZMITROWICZ. 20p.

BT/PCC/254 O Conceito de Tempo til das Pastas de Gesso. RUBIANE PAZ DO NASCIMENTO

ANTUNES, VANDERLEY MOACYR JOHN.15p.

BT/PCC/255 Impactos Ambientais Causados por Resduos Slidos Urbanos: O Caso de Maring/PR.

GENEROSO DE ANGELIS NETO, WITOLD ZMITROWICZ. 24p.

BT/PCC/256 Produo e Obteno de Barras de Fios de Ao para Concreto Armado. OSWALDO

CASCUDO, PAULO ROBERTO DO LAGO HELENE. 17p.

Escola Politcnica da USP - Dept de Engenharia de Construo Civil

Edifcio de Engenharia Civil - Av. Prof. Almeida Prado, Travessa 2

Cidade Universitria - CEP 05508-900 - So Paulo - SP - Brasil

Fax: (011)8185715- Fone: (011) 8185452 - E-mail: secretaria@pcc.usp.br

Vous aimerez peut-être aussi

- Materiais Formação Intervenção No LutoDocument31 pagesMateriais Formação Intervenção No LutoAna Marcão100% (3)

- Introdução A MassoterapiaDocument28 pagesIntrodução A MassoterapiaPaulo Adrian Assunção da Silva100% (2)

- Bio12 Teste Reprodução2020Document6 pagesBio12 Teste Reprodução2020VirgíniaTeixeiraPas encore d'évaluation

- Desenvolvimento NeuropsicomotorDocument46 pagesDesenvolvimento NeuropsicomotorAna Vitória MarcondesPas encore d'évaluation

- Direito Penal Parte EspecialDocument41 pagesDireito Penal Parte EspecialEvandro LyraPas encore d'évaluation

- E Book Gps Da Mente PDFDocument32 pagesE Book Gps Da Mente PDFrosemericursos100% (1)

- Dentistas Uberlandia Atualizada Jun 2021Document23 pagesDentistas Uberlandia Atualizada Jun 2021Gabriel Antônio Rodrigues Emediato100% (1)

- 2 Prova - Auxi - Necropsia - Versao - 1Document24 pages2 Prova - Auxi - Necropsia - Versao - 1Susy SilvaPas encore d'évaluation

- Alcoolismo - Recursos e Possibilidades Do Serviço Social em Seu EnfrentamentoDocument10 pagesAlcoolismo - Recursos e Possibilidades Do Serviço Social em Seu EnfrentamentoMarco Aurelio Romar100% (1)

- Plano de Gestão de RiscosDocument5 pagesPlano de Gestão de RiscosCleiton SimettePas encore d'évaluation

- A Saga Do Corvo - Geraldo Bernardo - Cidade de Souza - ParaíbaDocument7 pagesA Saga Do Corvo - Geraldo Bernardo - Cidade de Souza - ParaíbaeveraldovasconcelosPas encore d'évaluation

- Jardins em VasoDocument21 pagesJardins em VasoLuís DavidPas encore d'évaluation

- Problemas Sociais e Ambientais - Tudo Sala de AulaDocument2 pagesProblemas Sociais e Ambientais - Tudo Sala de AulabirdcybersPas encore d'évaluation

- Cirurgia Oral PediatricaDocument27 pagesCirurgia Oral PediatricaDário Tembe100% (1)

- Em Busca de Um Sentido LivroDocument2 pagesEm Busca de Um Sentido LivroGuilherme GamaPas encore d'évaluation

- Continente e ContidoDocument1 pageContinente e ContidoAndre RamosPas encore d'évaluation

- QUIMICA FARMACEUTICA - Latenciação e Pro FarmacosDocument43 pagesQUIMICA FARMACEUTICA - Latenciação e Pro FarmacosnaraPas encore d'évaluation

- DeclaraçãoDocument62 pagesDeclaraçãoGessica PondjaPas encore d'évaluation

- Aula 2 - HidrologiaDocument21 pagesAula 2 - HidrologiaEder LimaPas encore d'évaluation

- Estatisticas de Acidentes No Setor de Energia Eletrica No BrasilDocument31 pagesEstatisticas de Acidentes No Setor de Energia Eletrica No BrasilAnonymous MjVTyRTGdqPas encore d'évaluation

- ManualdoUsuário BioPaceDocument56 pagesManualdoUsuário BioPacehoe.assistenciaPas encore d'évaluation

- Manual de HACCP de Uma Fábrica de Marmelada PDFDocument0 pageManual de HACCP de Uma Fábrica de Marmelada PDFjsje1990100% (1)

- Boi Gordo - Cotações - Scot ConsultoriaDocument1 pageBoi Gordo - Cotações - Scot ConsultoriaDiegoPas encore d'évaluation

- A Caravana Da Vida e A Caravana Da MorteDocument6 pagesA Caravana Da Vida e A Caravana Da MorteJoel Bontempo100% (1)

- Desenvolvimento EmbrionárioDocument4 pagesDesenvolvimento EmbrionárioRodrigoPas encore d'évaluation

- Avaliação Global 7° Ano (6 Serie) Filosofia DecisãoDocument4 pagesAvaliação Global 7° Ano (6 Serie) Filosofia DecisãoLuiz G Junior GonzagaPas encore d'évaluation

- REFERENCIASDocument3 pagesREFERENCIASBreno Natan BorgesPas encore d'évaluation

- Fiscalização e Sistema de Inspeção de Produtos de Origem AnimalDocument2 pagesFiscalização e Sistema de Inspeção de Produtos de Origem AnimalLeidieny Januth RodriguesPas encore d'évaluation

- Roteiro Da Aula Prática - Enfermagem CirúrgicaDocument6 pagesRoteiro Da Aula Prática - Enfermagem CirúrgicaDebora SousaPas encore d'évaluation

- FG85 Fiatallis ELETRICIDADE BASICA 48 PaginasDocument48 pagesFG85 Fiatallis ELETRICIDADE BASICA 48 PaginasRicardo Soares FonsecaPas encore d'évaluation