Académique Documents

Professionnel Documents

Culture Documents

Escalonado Construccion

Transféré par

kevinlui_2Titre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Escalonado Construccion

Transféré par

kevinlui_2Droits d'auteur :

Formats disponibles

MOVIMIENTO DE TIERRAS 1.

SUBRASANTE

1.1DEFINICION Capa de la estructura del pavimento, que tiene como objetivo recibir las cargas de la base o sub-base y distribuirlas adecuadamente a las capas de pavimento subsecuentes. La funcin principal es proporcionar soporte al pavimento, por lo que resulta indispensable evaluar las propiedades de los suelos para llevar un control de calidad adecuado.

1.2CONTROL DE CALIDAD DESUBRASANTE La calidad de los materiales va en funcin de sus caractersticas y de la intensidad de transito especificada en trminos del numero de ejes equivalentes a 8.2 Ton, acumulados durante la vida til del pavimento (L). En ningn caso se usaran materiales altamente orgnicos para la constitucin de la subrasante.

1.2.1MATERIAL Tendr una granulometra tal que todas las partculas pasen por un tamiz de 4 in (100 mm), y no ms del 20% pasen el tamiz No 200 (0.075 mm), mediante el ensayo de granulometra por va hmeda, (AASTHO T 11). La parte del material que pase el tamiz No 40 (0.425 mm) deber tener un ndice de plasticidad no mayor a 9, y lmite lquido hasta 35% (AASHTO T 89). Valor de CBR mayor al 20% (AASHTO T 193). 1.2.2COMPACTACION Para compactar la capa de la subrasante el espesor de esta debe mezclarse, conformarse y compactarse en su totalidad hasta lograr la densidad mxima de laboratorio (Prctor Modificado, AASHTO T 180, mtodo D). Segn las especificaciones MOP 001 F - 2002, la densidad de la capa compactada deber ser del 95%, y su cota no podr variar en ms de 2 cm. 1.3ENSAYO DE VALOR DE SOPORTE CALIFORNIA (CBR). Es un mtodo emprico basado en parmetros de los materiales, creado en el ao 1929. El CBR de un suelo es la carga unitaria correspondiente a 0.1 0.2 de penetracin, expresada en por ciento en su respectivo valor estndar. Tambin mide la resistencia al corte de un suelo bajo condiciones de humedad y densidad controlada. El ensayo permite obtener un nmero de la relacin de soporte, que no es constante para un suelo dado sino que se aplica solo al estado en el cual se encontraba el suelo durante el ensayo. CBR% = (0.1 muestra / 0.1 patrn) x 100

El experimento de suelos gravosos y arenosos se realiza inmediatamente, en cambio en suelos cohesivos poco o nada plsticos y suelos cohesivos plsticos se realiza mediante expansin se efectuar con agua en 4 das saturacin ms desfavorable y la medida de expansin se realizar cada 24 horas.

2. SUB-BASE

2.1DEFINICION Es la capa de estructura del pavimento destinada fundamentalmente a soportar, transmitir, y distribuir con uniformidad las cargas aplicadas a la superficie de rodadura del pavimento. Debe controlar los cambios de volumen y elasticidad puedan causar daos al pavimento; se coloca entre la subrasante y la capa de base, sirviendo como material de transicin en los pavimentos.

2.2CONTROL DE CALIDAD 2.2.1MATERIALES Las granulometras que deben cumplir se indican en la tabla 403-1.1 de las especificaciones del MOP 001 F - 2002, en las cuales se muestras los porcentajes de gradacin. Un coeficiente de desgaste mximo del 50% de acuerdo con el ensayo de abrasin en la mquina de los ngeles,(AASHTO T 96). La capacidad de soporte corresponder a un CBR igual o mayor al 30%, (AASHTO T 193). La porcin que pase el tamiz N 40 deber tener un ndice de plasticidad menor que 6 y lmite lquido mximo de 25%, (AASHTO T 89).

2.2.2SELECCION Y MEZCLADO Los agregados debern cumplir la granulometra especificada para la clase de sub-base establecida en el contrato. Cuando todos los materiales se hallen colocados, se deber proceder a mezclarlos uniformemente mediante el empleo de motoniveladoras, mezcladoras de discos u otras mquinas. Al iniciar y durante el mezclado se deber regar el agua necesaria para conseguir una humedad adecuada para la compactacin. Cuando se haya logrado una mezcla uniforme, el material ser esparcido a todo lo ancho de la va en un espesor uniforme, para proceder a la conformacin y compactacin requerida.

2.2.2COMPACTADO El material deber compactarse por medio de rodillos lisos vibratorios de 8 a 12 Ton, o cualquier otro tipo de compactadores apropiados. Debe ser tendido en capas no mayores de 20 cm de espesor y en cada una de ellas se comprobar que la densidad mnima no sea menor que el 100% de la densidad mxima obtenida en laboratorio, (AASHTO T 180, mtodo D).

3. BASE

3.1DEFINICION Es la capa de pavimento que tiene como funcin primordial, distribuir y transmitir las cargas ocasionadas por el trnsito, a la sub-base y a travs de sta a la subrasante Por ser la parte estructural ms importante, sus materiales constitutivos deben ser de alta calidad para prevenir fallas a causa de la concentracin de elevados esfuerzos debajo de la capa de rodadura.

3.2MATERIAL El material debe encajar dentro de una franja granulomtrica que permita obtener una alta densidad. Los porcentajes de gradacin se indican en las tablas 404-1.1, 404-1.2, 404-1.3, 404-1.4 (MOP- 001- F 2002, tomo 1). El coeficiente de desgaste mximo ser del 40% de acuerdo con el ensayo de abrasin en la mquina de los ngeles, (AASHTO T 96). La capacidad de soporte corresponder a un CBR igual o mayor del 80%, ( AASHTO T 193).

La porcin que pase el tamiz N 40 deber tener un ndice de plasticidad menor que 6 y un lmite lquido mximo de 25%, (AASHTO T 89). El equivalente de arena para trfico liviano y mediano ser de 35 y para trfico pesado ser de 40, (AASHTO T 176).

3.3SELECCION Y MATERIAL Durante el proceso de explotacin, trituracin o cribado, el contratista efectuar la seleccin y mezcla de los agregados, a fin de lograr la granulometra apropiada para luego ser transportada a la obra. Cuando todos los materiales se hallen colocados en el sitio, se proceder a mezclarlos uniformemente mediante motoniveladoras, mezcladoras de disco u otras mquinas. Desde el inicio y durante todo el proceso de mezclado, debe regarse agua a fin de obtener la mezcla requerida para la compactacin

3.4COMPACTACION El material deber compactarse por medio de rodillos lisos vibratorio de 8 Ton como mnimo. La compactacin debe ser uniforme para el ancho total de la base, inicindose en los costados de la va, avanzando hacia el eje central. Cuando el espesor de base sea mayor de 20 cm, se compactar por capas, siempre que estas no sean mayores de 20 cm ni menores de 10 cm. Se tiene que humedecer la superficie entre capas, para una mejor adhesin y as evitar deslizamientos. La densidad mnima no ser menor que el 100% de la densidad mxima obtenida en el laboratorio, (AAHSTO T 180, mtodo D). Se deber realizar en todas las capas los ensayos de densidad de campo, usando equipo nuclear (AASHTO T-147). La superficie de la base terminada en ningn punto, las cotas podrn variar en ms de 1.5 cm con las del proyecto, estas sern comprobadas mediante nivelaciones minuciosas.

3.5PROCESO CONSTRUCTIVO 1. COLOCACION DE MATERIAL DE BASE GRANULAR Esta partida consiste en colocar, extender, batir y compactar las capas de materiales compuestos por grava o piedra fracturada (en forma natural o artificial) y finos, sobre la sub-base debidamente preparada, en conformidad con los alineamientos, niveles y secciones transversales tpicas indicadas en los planos.

2. EXTENDIDO DE MATERIAL DE BASE GRANULAR Colocacin y Extendido El material de base ser colocado sobre la capa de sub-base o sub-rasante debidamente preparada y ser compactada en capas no mayores de 35 cm. El material ser extendido en una capa uniforme por medio de una motoniveladora, de tal forma que forme una capa suelta, de mayor espesor que el que debe tener la capa compactada.

3. BATIDO DE MATERIAL DE BASE NATURAL Mezcla Para la conformacin de la base, se batir todo el material por medio de la cuchilla de la motoniveladora en toda la profundidad de la capa, llevndolo en forma alternada hacia el centro y los bordes de la calzada.

4. ESCARIFICADO DE MATERIAL DE BASE GRANULAR El escarificado del material se deber de realizar para poder uniformizar con el riego de agua que se le aplicara y poder tener una humedad homognea todo el material colocado en la calzada .

5. CONFORMACION DE MATERIAL DE BASE GRANULAR Una vez concluida la distribucin y el emparejamiento del material, cada capa de base deber ser compactada en su ancho total por medio de rodillos lisos vibratorios con un peso mnimo de 10 toneladas.

6. HUMECTACION DE MATERIAL DE BASE GRANULAR El agua que se utilizar en el proceso de compactacin deber cumplir con los siguientes requisitos especificados:

7. COMPACTACION DE MATERIAL DE BASE GRANULAR Compactacin: Una vez concluida la distribucin y el emparejamiento del material, cada capa de base deber ser compactada en su ancho total por medio de rodillos lisos vibratorios con un peso mnimo de 10 toneladas.Dicho rodillado deber progresar en forma gradual desde los bordes hacia el centro, en sentido paralelo al eje de la va y continuar de este modo hasta que toda la superficie haya recibido este tratamiento. Cualquier irregularidad o depresin que surja durante la compactacin, deber corregirse aflojando el material en esos lugares, agregando o quitando material hasta que la superficie resulte lisa y uniforme.

8. TERMINACION DEL MATERIAL DE BASE GRANULAR El material ser tratado con motoniveladora y rodillo hasta que se haya obtenido una superficie lisa y uniforme. La cantidad de cilindrado y apisonado arriba indicada se considerar la mnima necesaria para obtener una compactacin adecuada.En caso de no alcanzar el porcentaje de compactacin exigido, deber completar un cilindrado o apisonado adicional en la cantidad que fuese necesaria para obtener la densidad sealada por el mtodo ASTM D-1556.

4. IMPRIMADO

4.1DEFINICION

El riego de imprimacin consiste en la aplicacin de un material asfltico, en forma de pelcula, sobre la superficie de la subrasante o de un material granular no tratado (subbase o grava de ro), o sobre una base granular no tratada (piedra chancada, grava triturada o escoria de acera).

4.2FUNCIONES Esta aplicacin puede perseguir uno o ms de los propsitos siguientes: 1. Impermeabilizar la superficie 2. Cerrar los espacios capilares 3. Revertir y pegar sobre la superficie las partculas sueltas 4. Endurecer la superficie 5. Facilitar el mantenimiento 6. Promover la adherencia entre la superficie sobre la cual se coloca y la primera capa de mezcla asfltica sobre ella colocada 4.3TIPO Y CANTIDAD DE MATERIAL A SER APLICADO El tipo y cantidad de material asfltico a aplicar depende principalmente de la textura y porosidad del material sobre el cual es aplicado. Las especificaciones indican una cantidad que vara entre 0.90 y 2.7 lt/m2.

Lgicamente las superficies ms densas y cerradas necesitarn menor cantidad de aplicacin, pues absorvern menos cantidad que las superficies gruesas y abiertas. De todos estos materiales, los ms recomendados son los MC-30 y MC-70 La cantidad exacta, dentro del rango indicado para cada tipo de material debe ser mayor que aquella que pueda ser totalmente absorbida en un lapso de 24 horas. 4.4MANTENIMIENTO Y APERTURA DE TRFICO El rea Imprimada ser cerrada al trfico entre 24 y 48 horas para que el producto bituminoso penetre y se endurezca superficialmente. El exceso de material bituminoso que forme charcos, ser retirado con escobas y trabajo manual. El rea imprimada debe airearse, sin ser arenada por un trmino de 24 horas. Si el clima es fro o si el material de imprimacin no ha penetrado completamente en la superficie de la base, un perodo ms largo de tiempo podr ser necesario. Cualquier exceso de material bituminoso que quede en la superficie despus de tal lapso debe ser retirado usando arena, u otro material aprobado que lo absorba, antes de que se reanude el trfico. 4.5CONDICIONES METEREOLOGICAS Textura de la Superficie de Aplicacin Densa y bien cerrada Tipo de Material Asfltico a ser aplicado RC-70 MC-30 MC-70 Gruesa y/o ligeramente cerrada SC-70 RC-250 MC-250 SC-250 Cantidad de Aplicacin (lt/m2) 0.90 a 2.0 0.90 a 2.0 0.90 a 2.0 0.90 a 2.0 1.5 a 2.7 1.5 a 2.7 1.5 a 2.7 Temperatura de Aplicacin C 48 a 106 30 a 90 48 a 108 48 a 108 72 a 132 72 a 132 72 a 132

No se podr imprimar cuando existan condiciones de lluvia. La Capa de Imprimacin debe ser aplicada solamente cuando la temperatura atmosfrica a la sombra est por encima de los 10 C, y la superficie del camino est razonablemente seca. 4.6FACTORES QUE AFECTAN UNA APLICACIN UNIFORME Temperatura de Aspersin del Asfalto Presin del Lquido a lo largo de la Barra de Aspersin Angulo de Aspersin de los Agujeros Altura de Aspersin de los Agujeros sobre la Superficie Velocidad del Camin Imprimador 4.6.1TEMPERATURA DE ASPERCION DEL ASFALTO Los distribuidores de Asfalto tienen tanques protegidos, para mantener la temperatura del material y estn equipados con calentadores para lograr la temperatura de aplicacin adecuada.

4.6.2PRESION DEL LQUIDO A LO LARGO DE LA BARRA DE ASPERCION

Para mantener la presin continua y constante en toda la longitud de la Barra de Aspersin se usan bombas de Descarga con potencia independiente.

SALIDA DEL FLUJO EN LA BARRA DE ASPERSION Y EL TRASLAPE ORIGINADO

4.6.3VELOCIDAD DEL CAMION IMPRIMADOR El vehculo debe estar provisto de un velocmetro visible al conductor, para asegurar la velocidad constante, y necesaria que permita la aplicacin uniforme del ligante. Existe una relacin entre la tasa de aplicacin y La Velocidad del Camin Imprimador 4.6.4ALTURA DE ASPERCION DE LOS AGUJEROS La altura de los agujeros sobre la superficie determina el ancho de un flujo individual. Para asegurar el adecuado traslape de cada salida, la altura del agujero debe fijarse y mantenerse durante toda la operacin.

ES MUY IMPORTANTE LA ALTURA DE LA BARRA DE ASPERSION

4.7PROCEDIMIENTO 1. preparacion de la superficie a imprimar

2. barrido de la superficie a imprimar

BARREDORA MECANICA LIMPIANDO LA SUPERFICIE DE LA CAPA BASE

3. trazo del ancho de la superficie a imprimar

4. se marca el ancho del rea en la cual se va a colocar imprimacin asfltica

5. el camin imprimador se gua con las marcas dejadas en la superficie a imprimar

6. riego de liga en zonas que no puede ingresar el tanque imprimador, y se realiza con manguera de aplicacin

7. cuando se realiza la imprimacin por partes, debe considerarse un ancho por el traslape, generalmente de 10 cm.

8. ARENADO DE LA SUPERFIFIE IMPRIMADA

4. CARPETA ASFALTICA 5. DRENAJE

Vous aimerez peut-être aussi

- Ejecución de bordes de confinamiento y adoquinados. EOCB0209D'EverandEjecución de bordes de confinamiento y adoquinados. EOCB0209Pas encore d'évaluation

- Ejecución de pavimentos de hormigón impreso. EOCB0209D'EverandEjecución de pavimentos de hormigón impreso. EOCB0209Pas encore d'évaluation

- Equipos para PistasDocument8 pagesEquipos para PistasDiego Molina ChuecasPas encore d'évaluation

- PAV3Document15 pagesPAV3John AnguloPas encore d'évaluation

- Especificaciones para Mejoramiento de SueloDocument11 pagesEspecificaciones para Mejoramiento de SueloHomero ALPas encore d'évaluation

- Eett. Base GranularDocument4 pagesEett. Base GranularArnaldo Josue Araujo NovoaPas encore d'évaluation

- Diseño y Const. de Pav.Document36 pagesDiseño y Const. de Pav.ALeh PnaaPas encore d'évaluation

- Características y especificaciones de capas granulares en construcción de víasDocument20 pagesCaracterísticas y especificaciones de capas granulares en construcción de víasKaritoo Villamil0% (1)

- Base GranularDocument27 pagesBase GranularPedro Bonilla SiguasPas encore d'évaluation

- Pavimentos FlexiblesDocument7 pagesPavimentos FlexiblesJeancarlos Lopez BalladaresPas encore d'évaluation

- Capa Sub BaseDocument8 pagesCapa Sub BaseGualbertoLedezmaOportoPas encore d'évaluation

- ESPECIFICACIONES TECNICAS AdoquinadoDocument3 pagesESPECIFICACIONES TECNICAS AdoquinadoOMAR ANTHONY FLORES MONTALVO100% (1)

- Mejoramiento de Sub RasanteDocument30 pagesMejoramiento de Sub RasanteGeorgina AraujoPas encore d'évaluation

- Losa de Voley FARIDDocument7 pagesLosa de Voley FARIDEdu GuillenPas encore d'évaluation

- 2.09 Base Granular e 0.20 MDocument7 pages2.09 Base Granular e 0.20 MedderinmortalPas encore d'évaluation

- Especificaciones Tecnicas Pav RigidoDocument16 pagesEspecificaciones Tecnicas Pav RigidoCristhians Mosqueira SullcahuamánPas encore d'évaluation

- Formación y compactación de base estabilizada con cementoDocument5 pagesFormación y compactación de base estabilizada con cementoMiguel Reyes AvilaPas encore d'évaluation

- Materiales RellenoDocument3 pagesMateriales RellenoJohvannyPas encore d'évaluation

- Mov Serviurm 2008 - Capitulo 2cDocument23 pagesMov Serviurm 2008 - Capitulo 2cRoberto Santis MarinPas encore d'évaluation

- Elementos Que Constituyen Un Pavimento 1Document18 pagesElementos Que Constituyen Un Pavimento 1Jose Carlos Navarro RojasPas encore d'évaluation

- Base Estabilizada Con Cemento PortlandDocument5 pagesBase Estabilizada Con Cemento PortlandRICARDO100% (1)

- Informe Pavimento FlexibleDocument45 pagesInforme Pavimento FlexibleLeonel Enamorado67% (6)

- 05 TribunasDocument35 pages05 TribunasLuis Calderon TiradoPas encore d'évaluation

- MATERIALES PÉTREOS - PavimentosDocument13 pagesMATERIALES PÉTREOS - PavimentosMiguel Paredes TorresPas encore d'évaluation

- Universidad de Guayaquil SUB BASE 1 GRUPO ROSA FFFFDocument28 pagesUniversidad de Guayaquil SUB BASE 1 GRUPO ROSA FFFFGeorge Steven Prias SamaniegoPas encore d'évaluation

- Norma Idu 400Document7 pagesNorma Idu 400Mayi JacomePas encore d'évaluation

- Especficaciones 3Document11 pagesEspecficaciones 3Mauricio CedilloPas encore d'évaluation

- Semana1 2 090603105527 Phpapp01Document18 pagesSemana1 2 090603105527 Phpapp01Luis Francisco Caceres MuñozPas encore d'évaluation

- Diseño de Losa Rigida - Memoria de CalculoDocument14 pagesDiseño de Losa Rigida - Memoria de CalculoJuan Pablo Quispe Quispe100% (1)

- Capitulo 3 Material de Prestamo (SJMCH)Document24 pagesCapitulo 3 Material de Prestamo (SJMCH)Santos MalcaPas encore d'évaluation

- Esp. Gral. Material SelectoDocument6 pagesEsp. Gral. Material SelectoGrecia Flores100% (2)

- Especificaciones Tecnicas Proyecto Pavimentacion UsmDocument29 pagesEspecificaciones Tecnicas Proyecto Pavimentacion UsmJuan Pizarro Rojas0% (1)

- Pavimentos MixtosDocument14 pagesPavimentos MixtosMarlene100% (1)

- Eett Adoquinado HuamachucoDocument8 pagesEett Adoquinado HuamachucoUriel CharajaPas encore d'évaluation

- Teoría de Laboratorio de Mecánica de SuelosDocument9 pagesTeoría de Laboratorio de Mecánica de SuelosDavid ArchilaPas encore d'évaluation

- Capa SubrasanteDocument16 pagesCapa SubrasanteMOISES GIBRAN CHAVEZ CERONPas encore d'évaluation

- Base Tratada Con CementoDocument5 pagesBase Tratada Con CementoZr MadridistaPas encore d'évaluation

- Base y subbase en la construcción vial: especificaciones y ensayosDocument17 pagesBase y subbase en la construcción vial: especificaciones y ensayosJoyce CanchingrePas encore d'évaluation

- Producción y Conformación de Material Granular de CapaDocument4 pagesProducción y Conformación de Material Granular de CapaDavid Aguilar BerriosPas encore d'évaluation

- Base Granular: Ensayos y PropiedadesDocument35 pagesBase Granular: Ensayos y PropiedadesLuisPas encore d'évaluation

- Construccion Via en AsfaltoDocument19 pagesConstruccion Via en AsfaltoRafael CastellanosPas encore d'évaluation

- Características receboDocument67 pagesCaracterísticas receboAlejandraGranadosPas encore d'évaluation

- VIASDocument78 pagesVIASCristian romañaPas encore d'évaluation

- Capitulo 3 Procedimiento Constructivo para La Colocación Del Hormigón en ObraDocument17 pagesCapitulo 3 Procedimiento Constructivo para La Colocación Del Hormigón en ObratiffanyPas encore d'évaluation

- Sub Base 2Document9 pagesSub Base 2Alvaro DiazPas encore d'évaluation

- Compactacion de TerraplenesDocument37 pagesCompactacion de TerraplenesYordifand100% (1)

- Diapositivas Caminos 2Document134 pagesDiapositivas Caminos 2DarkSpirit BF Paredes MamaniPas encore d'évaluation

- Sub-base y base en pavimentosDocument9 pagesSub-base y base en pavimentosluxusb100% (6)

- Movimiento de tierras planta Broom LogisticsDocument6 pagesMovimiento de tierras planta Broom LogisticsMalú Chaquila SaavedraPas encore d'évaluation

- Procedimiento Constructivo Del Pavimento RigidoDocument26 pagesProcedimiento Constructivo Del Pavimento RigidoHerver Luis Martinez DesposorioPas encore d'évaluation

- Base y SubbaseDocument18 pagesBase y Subbasepaul pincayPas encore d'évaluation

- Tarea n5 - Ramos Huaman AngeloDocument6 pagesTarea n5 - Ramos Huaman AngeloSusan Valdez MartinezPas encore d'évaluation

- Banco de PreguntasDocument21 pagesBanco de PreguntasNano PelileoPas encore d'évaluation

- ESPECIFICACIONES TECNICAS PavimentoDocument7 pagesESPECIFICACIONES TECNICAS PavimentoJose Luis Rodriguez MartinezPas encore d'évaluation

- Diapositibas Del Resumen Sobre PAVIMENTOSDocument26 pagesDiapositibas Del Resumen Sobre PAVIMENTOSËmêrson SîntujPas encore d'évaluation

- 2 Res y Sup de Pavimentos AsfalticosDocument97 pages2 Res y Sup de Pavimentos AsfalticosMarcelo Ramos CabreraPas encore d'évaluation

- Cuestionario 3 FormatoDocument6 pagesCuestionario 3 FormatoJavier CabreraPas encore d'évaluation

- Especificaciones Rio BlancoDocument13 pagesEspecificaciones Rio BlancoByron YossimarPas encore d'évaluation

- Procesos de transformación de la fibra de vidrio (1): Contacto a mano. Proyección simultáneaD'EverandProcesos de transformación de la fibra de vidrio (1): Contacto a mano. Proyección simultáneaPas encore d'évaluation

- Pastas, morteros, adhesivos y hormigones. EOCH0108D'EverandPastas, morteros, adhesivos y hormigones. EOCH0108Pas encore d'évaluation

- Tinciones DiferencialesDocument10 pagesTinciones DiferencialesWilliam Pérez OsaldePas encore d'évaluation

- Tesis Constructora O.Document11 pagesTesis Constructora O.DAVID VIDAL HUARAYA QUISPE100% (1)

- Psicologia ComunitariaDocument3 pagesPsicologia ComunitariaYURI PAUCCAPas encore d'évaluation

- Recolección de DatosDocument7 pagesRecolección de Datosluis roberto chacon ariasPas encore d'évaluation

- mph552 RiesgoDocument27 pagesmph552 RiesgoMacarena Cortes CarvalloPas encore d'évaluation

- Orientaciones técnicas para la educación inclusivaDocument301 pagesOrientaciones técnicas para la educación inclusivaALEXANDRA ARIAS VALDERRAMAPas encore d'évaluation

- Encuesta para Construcción de MensajeDocument28 pagesEncuesta para Construcción de MensajeAlfonso RamosPas encore d'évaluation

- BF Skinner: Pionero del ConductismoDocument4 pagesBF Skinner: Pionero del ConductismoCarlitos GuerraPas encore d'évaluation

- Tarea 3 ADocument5 pagesTarea 3 AMk LucyPas encore d'évaluation

- Monografía Lomas de LúcumoDocument11 pagesMonografía Lomas de LúcumoAnonymous UvY4AtPas encore d'évaluation

- Registro Invima - Doopler - MindrayDocument2 pagesRegistro Invima - Doopler - MindrayANDRES CORTESPas encore d'évaluation

- Derechos Humanos FundamentosDocument6 pagesDerechos Humanos FundamentosyonivelPas encore d'évaluation

- 2017 - Tesis - de Armas Maldonado - DanieyiDocument578 pages2017 - Tesis - de Armas Maldonado - DanieyiClaudia JaramilloPas encore d'évaluation

- Ejemplos Propuestos Deber1Document3 pagesEjemplos Propuestos Deber1Steven Espinal MeraPas encore d'évaluation

- Extinción de Los AnimalesDocument37 pagesExtinción de Los AnimalesKaren Alvarez RamirezPas encore d'évaluation

- MotricidadDocument3 pagesMotricidadFernanda DíazPas encore d'évaluation

- 2 FCuantica ACTDocument9 pages2 FCuantica ACTrocio sanchezPas encore d'évaluation

- Ciencia y AmbienteDocument3 pagesCiencia y AmbienteEdilberto Linares100% (1)

- Correlación de Pearson y regresión linealDocument16 pagesCorrelación de Pearson y regresión linealAlexander GarciaPas encore d'évaluation

- Infografia OriginalDocument11 pagesInfografia Originalnelson castrillonPas encore d'évaluation

- Sobre La Autoformacion Colectiva, Integral, Continua y Permanente de La Clase TrabajadoraDocument48 pagesSobre La Autoformacion Colectiva, Integral, Continua y Permanente de La Clase TrabajadoraJavierPas encore d'évaluation

- COOLPACKDocument15 pagesCOOLPACKcarlos evalaPas encore d'évaluation

- Proyecto Multiple MisicuniDocument7 pagesProyecto Multiple MisicuniGonzalo Checa LimaPas encore d'évaluation

- Guía de Laboratorio - Asumasa - Kevin - Maqueta para Dinámica en Coordenadas CilíndricasDocument32 pagesGuía de Laboratorio - Asumasa - Kevin - Maqueta para Dinámica en Coordenadas CilíndricasIvan AsumasaPas encore d'évaluation

- Mercadona AnalisisDocument13 pagesMercadona Analisisicastrou50% (2)

- Unidades Y DimensionesDocument20 pagesUnidades Y DimensionesNamfit mxPas encore d'évaluation

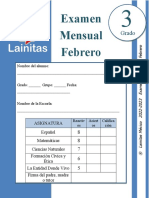

- 3°? Examen Mensual Febrero (2022-2023)Document10 pages3°? Examen Mensual Febrero (2022-2023)Grettel EspinosaPas encore d'évaluation

- Planificacion No.5Document6 pagesPlanificacion No.5Gabriel TorresPas encore d'évaluation

- A la deriva de Quiroga y el poder de la naturalezaDocument7 pagesA la deriva de Quiroga y el poder de la naturalezaRamiro Ibañez LaraPas encore d'évaluation