Académique Documents

Professionnel Documents

Culture Documents

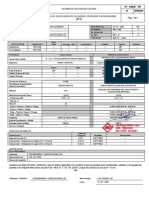

Anteproyecto

Transféré par

Victor FloresTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Anteproyecto

Transféré par

Victor FloresDroits d'auteur :

Formats disponibles

1 Titulo

Prediccin de Esfuerzos Residuales en el Mecanizado de Soldaduras en Aceros Inoxidables Duplex SAF 2205.

2 Autor

Juan gamboa chambilla Mecnica de produccin

3 Determinacin del problema

Actualmente existe un desarrollo en la mejora de las propiedades mecnicas de los materiales para la aplicacin en la industria qumica, petroqumica y construccin entre otras, es por ello la importancia de medir los esfuerzos residuales que se generan en estos materiales que estn incursionando, como lo es el acero inoxidable duplex SAF 2205, luego de realizar algn proceso en l, ya que puede variar o modificar significativamente sus propiedades, en este caso cuando se le aplican los procesos de soldaduras y mecanizados. Todo ello para observar de que manera esa generacin de esfuerzos afecta el comportamiento del material luego de estar incorporado en una aplicacin especifica, esta medicin se lograra mediante la aplicacin de un mtodo ms exacto y robusto, entre ellos los mtodos de difraccin de rayos x y el mtodo de hole drilling son los mtodos seleccionados para el estudio, as como tambin se observara cual de ellos es ms exacto.

Tabla 1 Situacin actual Situacin deseada Qu pasara si no se hace nada?

Los Esfuerzos residuales se determinan con el mtodo de difraccin de rayos x.

Determinar esfuerzos Se seguira realizando residuales con otro mediciones de mtodo ms robusto esfuerzos residuales para comparar o con un mtodo al cual diferenciar la exactitud no se ha estudiado a entre ambos. profundidad su grado de precisin en otras aplicaciones.

En la actualidad hay sustituciones de materiales con alta propiedad mecnica y qumica pero no se esta incorporando por completos en las diferentes industrias.

Incorporar como material con altas propiedades mecnicas y qumicas, al acero inoxidable duplex en la industria qumica, petroqumica y construccin.

Elevados costos en reemplazo de materiales especficos, por ejemplo, tuberas en la industria petroqumica, en el cual el nivel de corrosin es muy elevado y por ende el reemplazo es costoso.

3.1 observacin

En el proceso de soldadura ocurren diferentes fenmenos fsicos como consecuencia del campo de temperatura, campo de esfuerzos y deformaciones y campo de estado microestructural. Los esfuerzos residuales en las soldaduras tienen un efecto muy significante en la integridad de las estructuras, componentes y piezas metlicas, debido a que disminuyen la resistencia a la fatiga y resistencia mecnica de los materiales. En ocasiones los cordones de soldadura son mecanizados por condiciones de diseo induciendo posiblemente an ms esfuerzos residuales al material.

3.2 causalidad

Fatiga de los materiales, los cuales son generados por la influencia o combinacin de esfuerzos residuales. Los esfuerzos residuales se desarrollan a travs de la aplicacin de diferentes procesos de manufactura o tecnologas de procesos, a los cuales estn sometidos muchos de los materiales.

3.3 seleccin de la posible causa

Fatiga de los materiales, los cuales son generados por la influencia o combinacin de esfuerzos residuales 4 Formulacin del problema

4.1 La pregunta

Cul de los mtodos planteados determinara con exactitud, el desarrollo de los esfuerzos residuales en el material de acero inoxidable duplex SAF 2205?

4.2 identificacin de elementos del problema

El conocer la magnitud de los esfuerzos residuales en los procesos mecnicos permitir mejorar lascondiciones de trabajo y as lograr favorecer la resistencia a la fatiga de los materiales. El efecto de los esfuerzos residuales sobre diferentes tipos de materiales es conocido y continuas investigaciones as lo mencionan, pero cabe destacar que no se conoce como afectan los esfuerzos residuales a un acero inoxidable

5 Validacin del problema de investigacin Las diferentes aplicaciones tecnolgicas en las industrias han llevado consigo la necesidad de la bsqueda de nuevos materiales que sean ms eficaces para la incorporacin inmediata en ellas. Actualmente un material emergente es el acero inoxidable duplex SAF 2205 el cual comienza a ser utilizado en las diferentes reas de aplicacin de la ingeniera as como en la industria de la construccin, industrias qumicas y petroqumicas a un menor costo, comparado con otros materiales que son utilizados como los aceros de diferentes denominaciones, aceros inoxidables austeniticos o ferriticos, entre otros.

5 .4 BASE CIENTIFICA

Las tensiones residuales habitualmente son identificadas como uno de los factores que influyen en el deterioro de las construcciones soldadas. Desde hace algn tiempolos ingenieros e investigadores se han dado a la tarea de estudiarlas para determinar sus caractersticas, as como las formas de atenuarlas o eliminarlas. Para dar una idea del mecanismo de formacin de las tensiones residuales en la soldadura se requiere determinados conceptos bsicos: La Soldadura: implica la aplicacin de calor altamente localizado en metales que responden a la ley fsica de expansin contraccin, capaces de afectar su estructura y en condiciones de movimiento restringido, de esta manera se puede afirmar que durante el calentamiento que la soldadura impone a una pequea parte de las piezas, el

aumento de volumen de esta resulta impedido por el calentamiento desigual del metal base y por el grado de embridamiento que tenga la misma, por lo que el crecimiento de volumen libre ser funcin directa del gradiente de temperatura "DT" y del coeficiente "a" de dilatacin del material calentado, coincidiendo con lo planteado por Masubuchi K, Glizmanenko, Guliaev y otros. Otro concepto a explicar es que la tensin trmica de compresin resultante corresponder a aquella que produce una reduccin de volumen equivalente a la accin de impedimento de movimiento. Cuando la mxima temperatura alcanzada, no exceda de cierto valor, dicha tensin se encontrar en el campo elstico y su valor ser igual al mltiplo de la deformacin especifica (DL/Lo) por l modulo de elasticidad del material. En el caso de una unin soldada, en la zona de influencia trmica (ZIT), donde se supera el valor de temperatura del campo elstico, la tensin de compresin tiende a superar la de fluencia a esa temperatura, pero en ningn momento lo logra. El proceso inverso ocurre durante el enfriamiento en condiciones de movimiento restringido, las zonas que se vieron durante la deformacin plstica en caliente, resultan cortas para ocupar los nuevos espacios alcanzados y aparecen entonces, tensiones trmicas de traccin. Al alcanzarse la temperatura ambiente habrn quedado tensiones trmicas permanentes de traccin cuyo valor es del orden del limite de fluencia del material. Para que se pueda comprender el fenmeno anterior se explica un clsico sistema de tres barras utilizado por Masubushi K, el cual de una forma elemental explica las variaciones que se producen en una barra central. Figura 1.1. Al calentar exclusivamente la barra central aparecen tensiones de compresin en la misma, pues su dilatacin est restringida por dos barras laterales, tal como muestra la curva A-B, alcanzando el lmite de fluencia del metal de la barra en el punto "B" (para este caso 170 oC). Las tensiones de compresin en la barra decrecen siguiendo la variacin del lmite de fluencia del metal con las temperaturas crecientes, lo que se muestra en el tramo de curva B-C. Alcanzada la temperatura mxima de 600 oC correspondiente al punto "C" comienza el enfriamiento de la barra, las tensiones de compresin decaern rpidamente y la tensin cambia de signo hasta alcanzar el punto "D" correspondiente a la tensin de fluencia, posteriores decrecimientos de la temperatura hacen que las tensiones de traccin sobre la barra se mantengan permanentemente iguales al valor del lmite de fluencia a cada temperatura. De esta forma habr quedado sometida a una tensin residual de traccin igual al lmite de fluencia del metal a temperatura ambiente. Para mantener la condicin de equilibrio las tensiones en las barras laterales sern de compresin y su valor ser la mitad que la tensin en la barra central.

Figura 1.1. Historia de las tensiones y temperaturas para la barra central en el sistema de las tres barras. La lnea E B indica, que tensiones residuales iguales al lmite de fluencia se producir calentando la barra central a cualquier temperatura que exceda 315 oC. Por lo que se concluye que cualquier proceso que aporte calor en forma localizada sobre una pieza de acero y de tal manera que a la temperatura final se produzcan deformaciones plsticas, dejar en dicha pieza tensiones residuales de valor generalmente igual o muy prximo al lmite de fluencia del material a temperatura ambiente. Cuando se unen dos o ms piezas mediante un cordn de soldadura ocurren fenmenos similares a los explicados mediante el clsico sistema de las tres barras, donde coincide el cordn con la barra central y el metal base con las barras laterales. El curso de los acontecimientos trmicos y movimientos de expansin contraccin se puede dividir en 4 secciones lo cual Masubushi K. analiza, segn la Figura 1.2.

A continuacin se explica (sobre la base de lo planteado por Masubushi K.) el curso de acontecimientos trmicos y movimientos de expansin contraccin cuando se efecta un cordn de soldadura sobre una chapa lo cual se puede dividir en 4 secciones, como muestra la Figura No.1.2.

Figura 1.2. Estados transitorios y finales durante la soldadura.

La seccin A-A. Ubicada delante de fuente de calor todava no ha experimentado perturbacin alguna como consecuencia del arco situado en "B", por lo tanto su temperatura ser la inicial "T0" y la pieza se encuentra libre de tensiones residuales atribuibles a ese arco.

La seccin B-B. Ubicada en el centro del arco experimenta un sbito crecimiento de temperatura hasta alcanzar el valor mximo, se produce la elevacin de temperatura de las zonas adyacentes. Este aumento de temperatura provoca la dilatacin de las masas y consecuentemente aparecen tensiones de compresin en las zonas adyacentes al metal fundido. En las zonas mas alejadas y fras, responsables de embridamiento de las zonas que se expanden aparecen tensiones de traccin para mantener el equilibrio de tensiones de la pieza. El metal fundido carece de resistencia mecnica, por lo que en el centro de la soldadura la tensin tendr valor cero. La seccin C-C. Estar enfrindose despus de haber sido transitada por el arco en razn de la conductividad trmica del metal, tan pronto como pase el arco comenzar la evacuacin del calor hacia el resto de la pieza con lo que descender la temperatura de la zona calentada por este. En lo que respecta al estado de tensiones se observa que al enfriarse las zonas dilatadas en condicin de embridamiento, surgen tensiones de traccin en la zona de soldadura y en la zona afectada por el calor. En zonas alejadas aparecen tensiones de compresin para que se cumpla la condicin de equilibrio. La seccin D-D. Suficientemente alejada del arco como para que se haya producido el enfriamiento total, se encontrar nuevamente la temperatura inicial de la pieza, las tensiones tendrn su valor mximo final que corresponde al estado permanente definitivo de las tensiones residuales. Es importante sealar, que durante los estados transitorios, como en la condicin final, debern satisfacerse las condiciones clsicas de equilibrio de las fuerzas y momentos totales actuantes, es decir, que la sumatoria de las fuerzas residuales es nula, lo que implica ausencia de traslacin y rotacin. Las tensiones residuales surgen tanto en el plano perpendicular como en el longitudinal, siendo esta ultima de mayor magnitud, adems a medida que nos alejamos de la lnea de fusin de soldadura ambas disminuye, como muestra la figura No. 1.3

Figura 1.3: Relacin entre las tensiones residuales y la distancia a la lnea de fusin.

Segn estudios realizados por Toprac A. la secuencia de soldadura tiene un efecto poco significativo en las tensiones residuales, pero si influyen en mayor magnitud en las distorsiones, lo cual no coincide con el autor de este trabajo, no se puede ver por separado las deformaciones y tensiones como se muestra a continuacin: Las tensiones (s), usualmente expresada en carga de fuerza por rea se calculan:

[15]

donde:

P= fuerza de traccin total, N A= rea de la seccin transversal, m2 s= MPa

-Las deformaciones(e) ocurren cuando se aplican cargas y la pieza vara su longitud inicial.

donde: DL= variacin de longitud, mm Lo = longitud inicial, mm e = unitario

En los anlisis de tensiones se acostumbra asumir que el material es puramente elstico, homogneo e isotpico (las propiedades del material son las mismas en todas las direcciones) de acuerdo con la ley de Hooke por lo que las deformaciones y tensiones son proporcionales como muestra:

donde: E= modulo de elasticidad longitudinal (en tensin) o mdulo de Young, MPa u= coeficiente de Poisson. Quedando de esta forma demostrado que la tensin residual va a ser proporcional a la deformacin del material y viceversa, al igual que lo plantean Glizmanenko y Masubuchi. Se debe agregar que los parmetros que afectan las tensiones residuales son el calor aportado o heat input, geometra de la pieza, grado de embridamiento y el lmite de elasticidad longitudinal del material. El heat input es igual a la potencia de la fuente dividido por la velocidad de soldadura: donde: V= mm/s H= J/mm P= V* I* h en J/seg.

Este parmetro tiene una gran influencia en las tensiones residuales como muestra la figura No.1.4, donde vara la corriente de soldadura "I " por consiguiente vara el heat input "H" .

Figura: 1.4 Relacin entre la corriente de soldadura y las tensiones residuales.

La variacin de las tensiones residuales del espesor de piezas normales es insignificante, en chapas con espesores menores de 25 mm, pero pueden ser considerables en chapas gruesas, si la pieza es de gran tamao la soldadura tiene un efecto primario de tensiones en una relativa pequea regin alrededor del cordn; y no tiene cambios bruscos de tensiones en otras partes. Este efecto de la soldadura puede ser ms significativo para piezas pequeas. Las tensiones residuales se clasifican de acuerdo al mecanismo que la producen: 1. Las producidas por diferencias estructurales. 2. Las producidas por una desigual distribucin de las tensiones no-elsticas, incluyendo las tensiones plsticas y trmicas.

5.5 IMPORTANCIA Y LIMITACIONES

a) IMPORTANCIA Las diferentes aplicaciones tecnolgicas en las industrias han llevado consigo la necesidad de la bsqueda de nuevos materiales que sean ms eficaces para la incorporacin inmediata en ellas. Actualmente un material emergente es el acero inoxidable duplex SAF 2205 el cual comienza a ser utilizado en las diferentes reas de aplicacin de la ingeniera as como en la industria de la construccin, industrias qumicas y petroqumicas a un menor costo, comparado con otros materiales que son utilizados como los aceros de diferentes denominaciones, aceros inoxidables austeniticos o ferriticos, entre otros. El presente estudio de medicin de esfuerzos residuales en el mecanizado de soldaduras del material acero inoxidable duplex saf 2205 mediante la utilizacin de mtodos de medicin especficos, tales como hole drilling y difraccin de rayos x, permitir evaluar como influyen los esfuerzos residuales en los parmetros de trabajo de los procesos de soldadura y fresado frontal en la muestra, as como evaluar cualitativamente la mejor tcnica o mtodo de medicin entre las mencionadas para este estudio. Todo esto permitir un conocimiento tecnolgico para garantizar y afianzar las posibilidades de inclusin de diferentes materiales a las distintas industrias.

b) LIMITACIONES El estudio de los esfuerzos residuales se realizara mediante dos tcnicas de medicin conocidas, el primero difraccin de rayos x, el cual el equipo se encuentra disponible en los laboratorios de la universidad Simn Bolvar, el segundo es el hole drilling, el cual ser necesario la ubicacin del equipo en universidades extranjeras o instituciones de investigacin que ofrezcan servicios en el rea de medicin de esfuerzos residuales, actualmente no se dispone en el pas del quipo MTS 3000 (hole drilling) para realizar la medicin de los esfuerzos, lo cual limita la investigacin a realizar y lograr cumplir el objetivo general de la investigacin.

6 BIBLIOGRAFIA

[1] Serope Kalpakjian, steven R. Schmid. Manufactura, ingeniera y tecnologa. 4ta edicin. Prentice Hall.

[2] W.Bulln C.J.Acosta R. Q. Valverde G. Simulacin de un proceso de soldadura mediante un modelo termo-mecnico considerando el efecto de esfuerzos residuales utilizando el mtodo de los elementos finitos. 8 Congreso iberoamericano de ingeniera mecnica.

[3] Arturo Ramrez, Silvia Cerpa, Gelin Mejias, Jos B. Len, Armando Quintero. Soldadura de un acero inoxidable duplex 2205 por el proceso de soldadura GTAW. Revista Latinoamericana de Metalurgica y Materiales 2006; 26 (1): 43-50.

[4] Practical guideline for the fabrication of Internacional molybdenum association, 2001.

duplex stainless steels, revised edition,

[5] A. Niku-Lari, J. Lu, j,f. flavenot. Measurement of residual stress distribution by the incremental hole drilling method. Experimental mechanics. (1984) 175-185.

[6] Hwa-Teng Lee, Werner P. Rehach, Fu-Chuan Hsu, Tzu-Yao Tai, Edward Hsu. The study of EDM hole drilling method for measuring residual stress in SKD11 tool steel. Journal of materials processing technology 149 (2004) 88-93.

[7]John W.H. Price, Anna Ziara-Paradowska, Suraj Joshi, Trevor Finlayson. Comparison of experimental and theorical residual stresses in welds: the issue of gauge volume. International Journal of Mechanical science 50 (2008) 513-521.

[8] J.R. Cho, B.Y. Lee, Y.H.Moon, C.J. Van Tyne. Investigation of residual stress and post weld heat treatment of multi-pass welds by finite element method and experiments. Journal of materials processing technology 155-156 (2004) 1690-1695.

[9] O. Sicot, X.L. Gong, A. Cherouat, J.Lu. Influence of experimental parameters on determinacin of residual stress using the incremental hole drilling method. Composites science and technology 64 (2004) 171-180.

[10] George roy, Mac Braid, Guowu Shen. Application of ADINA and hole drilling method to residual stress determination in weldments.. Computers and structures 81 (2003) 929935. [11] ASTM. E837 -01. Standard test method for determining residual stresses by the hole drilling strain gage method. [12] GMAW Welding Guide by Lincoln Electric.

[13] Alpsten, G. A. and Tall, L.,Residual stresses in heavy welded shapes, Welding Journal, vol 49, marzo 1970, pp. 123-127. [14] Benhayon, J. M., Introduccin al proyecto de las construcciones metlicas soldadas, Boletn Tcnico Conarco, 1989, No. 95. [15] Berezina, B., Saenco, M. Y., Ichenko ,A. I., Kudinov, B. M., Reforzamiento de las uniones soldadas de aleaciones de aluminio con tratamiento por explosin, Avtomatichescaia Esvarca, No. 5. [16] Berman, I. & Schroeder, Explosive Welding, Forming, Plugging and Compaction, The Pressure Vessels and Piping Conference, San Francisco California, August 12-15, 1980.

Vous aimerez peut-être aussi

- Norma de Competencia Laboral: Fue Reemplazada Por La(s) Norma(s) 290202076 Que Ya Se Encuentra (N) Publicada(s)Document8 pagesNorma de Competencia Laboral: Fue Reemplazada Por La(s) Norma(s) 290202076 Que Ya Se Encuentra (N) Publicada(s)Carlos AguilarPas encore d'évaluation

- Memoria de CalculoDocument41 pagesMemoria de CalculoFernando Rodriguez Garcia100% (2)

- Cotizacion Psi Tecnologia SasDocument27 pagesCotizacion Psi Tecnologia SashectanguPas encore d'évaluation

- 1031185-Indura 165 CVDocument2 pages1031185-Indura 165 CVJohnny Romero MiliánPas encore d'évaluation

- Proyecto Final HederDocument26 pagesProyecto Final HederDario OviedoPas encore d'évaluation

- Soldadura GmawDocument25 pagesSoldadura Gmawjuan sebastian hernandezPas encore d'évaluation

- HFV - Fcaw 3G - 2020Document2 pagesHFV - Fcaw 3G - 2020Eric Cedano PazPas encore d'évaluation

- Calplast Tuberia Hdpe PDFDocument134 pagesCalplast Tuberia Hdpe PDFAnonymous qhVGVpPas encore d'évaluation

- Equivalencias Electrodos 2011 EISADocument5 pagesEquivalencias Electrodos 2011 EISACARLOS451Pas encore d'évaluation

- Sarnafil Ts 77-15Document5 pagesSarnafil Ts 77-15Andres BonillaPas encore d'évaluation

- 12.-Ficha Tecnica PIESDocument1 page12.-Ficha Tecnica PIESDorys CarvalloPas encore d'évaluation

- Unicon PDFDocument36 pagesUnicon PDFFelix Gabriel VarelaPas encore d'évaluation

- Especificaciones Técnicas Generales CurarrehueDocument56 pagesEspecificaciones Técnicas Generales CurarrehueBarbara Castro Diaz0% (1)

- ACTIVIDAD No 1 FACTORES DE RIESGO FISICODocument3 pagesACTIVIDAD No 1 FACTORES DE RIESGO FISICOGerman Ossa GPas encore d'évaluation

- Cubierta Fija DigestoresDocument8 pagesCubierta Fija DigestoresJosue Emanuel Gavilanes BajañaPas encore d'évaluation

- Plan de Trabajo BatimetriaDocument7 pagesPlan de Trabajo BatimetriaAnonymous TjiQDz2bPas encore d'évaluation

- Enderezado Por Llama en Aceros Estructurales PDFDocument310 pagesEnderezado Por Llama en Aceros Estructurales PDFRichard Moran EstradaPas encore d'évaluation

- Especificaciones Tecnicas Cobertura MetalicaDocument14 pagesEspecificaciones Tecnicas Cobertura MetalicaHenrry Silva Ramos100% (1)

- Laboratorios SoldaduraDocument55 pagesLaboratorios SoldaduraDavid Andres Lopez SaenzPas encore d'évaluation

- Montaje Escalera MetalicaDocument6 pagesMontaje Escalera MetalicaNicolás Vera Macías100% (1)

- Curso Acero InoxidableDocument7 pagesCurso Acero InoxidableArmando Lujan VelazquezPas encore d'évaluation

- Capitulo IVDocument41 pagesCapitulo IVJanet Condori ChipanaPas encore d'évaluation

- Soldadura - Diego SalinasDocument21 pagesSoldadura - Diego SalinasMishelPas encore d'évaluation

- Tema 5 JoyeriaDocument34 pagesTema 5 JoyeriaGustavo A. Alfonso G.Pas encore d'évaluation

- AP3ESPDocument37 pagesAP3ESPAlejandro MendezPas encore d'évaluation

- Nom 002 Secre 2010Document16 pagesNom 002 Secre 2010Angel MendozaPas encore d'évaluation

- CV Henry Criollo DíazDocument3 pagesCV Henry Criollo DíazANDRESPas encore d'évaluation

- Diseño de La Celda Seca Electrolítica-CalculosDocument7 pagesDiseño de La Celda Seca Electrolítica-CalculosNICOLE STEFANIE ORELLANA PINTOPas encore d'évaluation

- Catalogo American PIPE CCPDocument6 pagesCatalogo American PIPE CCPNancy Herrera90% (10)

- Factores Que Influyen en Una Buena SoldaduraDocument3 pagesFactores Que Influyen en Una Buena Soldaduraisbass123Pas encore d'évaluation