Académique Documents

Professionnel Documents

Culture Documents

Logisticalean Conceitosbasicos

Transféré par

absantos00001Titre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Logisticalean Conceitosbasicos

Transféré par

absantos00001Droits d'auteur :

Formats disponibles

Logstica Lean: conceitos bsicos

Lando Nishida O gerenciamento da cadeia de suprimentos abrange o planejamento e a gerncia de todas as atividades da logstica. Inclui tambm a coordenao e a colaborao com parceiros da cadeia, como os fornecedores, distribuidores e clientes. Nessas atividades existem inmeros desperdcios como, por exemplo: Estoques de segurana e pulmo devido ineficincia, falta de confiabilidade nos processos, variao errtica e artificial da demanda; Transportes a longas distncias devido falta de planejamento de rotas, equipamentos subutilizados na planta pela inexistncia de uma adequada engenharia de processos, pagamento de taxas por atraso de entrega devido a no utilizao de janelas de entregas programadas; reas de estoques desnecessrios, investimento em sistemas de armazenagem caros devido aos nveis elevados de estoque; Esperas com subutilizao da mo de obra, equipamentos, materiais parados; Embalagens sendo solicitadas alm da necessidade, ou transportando simplesmente ar, alm de desperdcios por embalagens danificadas. Retrabalhos, entre outros. 1. Logstica Lean Para gerenciar a cadeia de suprimentos de maneira lean, com menos desperdcios, necessrio ter uma logstica lean, que est baseada em 3 conceitos fundamentais:

1/5

1. Reduzir o tamanho do lote 2. Aumentar a freqncia de entrega 3. Nivelar o fluxo de entrega Trata-se de implementar um sistema puxado com reposio nivelada e freqente em pequenos lotes, definidos entre as plantas ao longo do fluxo de valor da cadeia de suprimentos para trabalhar de forma mais sincronizada possvel com o consumo real. comum observar empresas que so abastecidas por seus

fornecedores atravs de entregas em grandes e inconstantes lotes, baseado em previses de vendas. As mudanas repentinas de pedidos tanto em volume como mix, causam muitas vezes transtornos para todos os lados, gerando diversos tipos de desperdcios e aumento nos custos. Ao adotar uma logstica lean, medida que os produtos so consumidos pelo cliente, cria-se um sinal de puxada nas empresas informando a quantidade exata de produtos para ser reposto por seus fornecedores, que por sua vez, enviaro um sinal de puxada para seus sub-fornecedores informando a mesma quantidade consumida para repor e assim sucessivamente ao longo da cadeia. A logstica lean requer alguns elementos bsicos tais como: Mecanismo de sinais de puxada como sistemas kanban, dispositivos sinalizadores que autorizam e do instrues para a produo ou retirada de itens em um sistema puxado. Os cartes kanban so os exemplos mais conhecidos e utilizados. Dispositivo de nivelamento como heijunka box em cada etapa do fluxo de valor entre plantas, nivelando a demanda em incrementos pequenos de intervalo de tempo (a cada hora ou a cada turno, dia ou semana) e

2/5

tambm por mix, garantindo que todos os produtos sejam produzidos e reabastecidos em ritmo constante, em pequenos lotes. Planejamento de rotas e entregas freqentes em pequenos lotes utilizando o milk run, um mtodo de acelerar o fluxo de materiais entre plantas em que os veculos seguem uma rota para fazer mltiplas cargas e entregas em diversas plantas, em vez de esperar para acumular materiais para a expedio de carga direta com caminho cheio. Desta forma possvel reduzir os estoques e o tempo de reao ao longo de um fluxo de valor. semelhante ao conceito de rotas de movimentao de material dentro das plantas. Muitas vezes, utilizado tambm o sistema cross-dock para consolidao das cargas, ou seja, uma instalao que seleciona e recombina uma variedade de itens que chegam de vrios fornecedores a serem enviados para diversos clientes (outras plantas, distribuidores, revendedores etc.). No um armazm, pois sua funo no estocar materiais. Os produtos so apenas descarregados dos veculos que chegam e transportados aos veculos que os transportaro a outros locais. Se estas sadas forem freqentes possvel esvaziar o cross-dock a cada 24 horas. 2. Obstculos implementao Mas por que existem tantas barreiras em aplicar estes conceitos? Quais os pr-requisitos para implementar uma logstica lean? Quais so os paradigmas a serem quebrados? Em primeiro lugar, no h logstica lean que funcione se no houver certa estabilidade na demanda da cadeia de suprimentos. Tentar aplicar estes conceitos lidando com picos de demanda trimestral, mensal ou semanal far com que mantenha estoque pulmo adicional para cobrir estas variaes e no ser possvel realizar entregas niveladas e constantes. Analise o comportamento da demanda junto com a rea de Vendas e a equipe Comercial, identificando os picos e

3/5

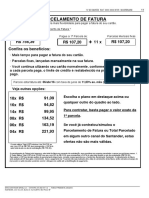

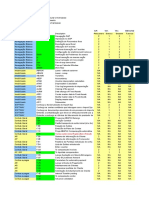

principalmente as suas causas e gerando contramedidas para evit-los ou minimiz-los. Segundo, necessrio um esforo na reduo dos tempos de setup para diminuir o tamanho dos lotes (lotes mensais para semanais, semanais para dirios, dirios para horrios). Isto j ajudar na prtica do nivelamento e aumentar a freqncia de entregas, contribuindo para a manuteno da uma estabilidade bsica no sistema produtivo e no transporte. Terceiro, o custo operacional muito questionado pela Logstica em relao implementao do milk run, transportando menos volume e com mais freqncia. Existe uma percepo de aumento no custo operacional da logstica, que de fato verdade. Como exemplo, cito o caso de uma empresa na qual os custos operacionais da logstica representam 75,5% do custo total logstico e os 24,5% restantes representam os custos em manter os estoques de produtos acabados, ao reduzir o custo de estoque em 50% (resultado da implementao dos conceitos da logstica lean), h um aumento de 5,1% no custo operacional, que equivale a 4,3% do custo total logstico. Porm, o custo total logstico reduzido em 9%. Portanto, importante analisar os benefcios trazidos para o sistema como um todo e no somente analisar o aumento de custos de um ou outro departamento.

Grfico 1 Reduo do custo total logstico

4/5

3. Sugestes para a implementao Antes de implementar uma logstica lean em toda a sua cadeia produtiva, aplique os conceitos lean na produo, e depois faa sua expanso para todo o sistema a partir da necessidade. Inicie um piloto com os produtos que possuam as menores variaes de demanda. Uma curva ABC por variao de demanda, onde os produtos A so aqueles com variao menor que 20% (e no os de maior volume), produtos B com variao entre 20% e 100% e produtos C maior que 100%, permitir uma melhor visualizao para escolha dos itens para o piloto. Selecione os produtos A e crie fluxo na sua produo. Dimensione o sistema puxado, estenda isto para o fluxo alm do porta a porta de sua planta e projete as rotas e as freqncias de entregas aplicando os trs conceitos da logstica lean, reduzindo o tamanho do lote, aumentando a freqncia de entrega e nivelando o fluxo de entrega. Acompanhe os indicadores de desempenho e como sempre, realize kaizen trazendo benefcios no gerenciamento da sua cadeia de suprimentos.

* Lando Nishida instrutor e gerente de projetos do Lean Institute Brasil. No momento atua na Europa.

5/5

Vous aimerez peut-être aussi

- Novo Modelo Regulatorio V01Document176 pagesNovo Modelo Regulatorio V01Carlos Roberto Martins JuniorPas encore d'évaluation

- 2 ADocument11 pages2 AMatheus BuenoPas encore d'évaluation

- Fatur A OnlineDocument3 pagesFatur A OnlineJulianderson MarquesPas encore d'évaluation

- Asimov, Isaac - Historia de Los Egipcios (Vol.2)Document138 pagesAsimov, Isaac - Historia de Los Egipcios (Vol.2)Pedro CorreiaPas encore d'évaluation

- Gestao Portuaria Vitor Caldeirinha IDocument160 pagesGestao Portuaria Vitor Caldeirinha IVItor Caldeirinha100% (2)

- Uma Sociedade Empresária Adquiriu Mercadorias para Revenda Por RDocument3 pagesUma Sociedade Empresária Adquiriu Mercadorias para Revenda Por RTatiane AlbertonPas encore d'évaluation

- O Negócio Do Século XX1Document4 pagesO Negócio Do Século XX1Silvana Kusuke100% (1)

- Bio Pirata RiaDocument5 pagesBio Pirata RiaAlison HideoPas encore d'évaluation

- Plano Analitico Auditoria Financeira IDocument4 pagesPlano Analitico Auditoria Financeira ITony Domingos Sabonete100% (1)

- All Transactions CODocument97 pagesAll Transactions CORogério Sola PereiraPas encore d'évaluation

- Funil de VendasDocument3 pagesFunil de VendasThiene 2080Pas encore d'évaluation

- Minuta Acordo ColetivoDocument3 pagesMinuta Acordo ColetivoFrancisco JuniorPas encore d'évaluation

- Lista de Homologados e Não Homologados - 02 2018 Ponta Grossa PDFDocument18 pagesLista de Homologados e Não Homologados - 02 2018 Ponta Grossa PDFSameque PereiraPas encore d'évaluation

- Como Fazer Um Plano de Ação 5W2H e Um Modelo de Exemplo em PlanilhaDocument6 pagesComo Fazer Um Plano de Ação 5W2H e Um Modelo de Exemplo em PlanilhaAlmir Rivas100% (3)

- BRHS-4-0022 - Check List Auditorias de EHS - (Diário) .Rev.02Document1 pageBRHS-4-0022 - Check List Auditorias de EHS - (Diário) .Rev.02Alan JuniorPas encore d'évaluation

- Empresa BauduccoDocument5 pagesEmpresa Bauduccomatheus henriquePas encore d'évaluation

- Apostila Práticas Orgânica UFPRDocument27 pagesApostila Práticas Orgânica UFPRbrayamperini100% (1)

- Produtos Controlados Policia Civil SPDocument5 pagesProdutos Controlados Policia Civil SPMiguel Machado ManhãesPas encore d'évaluation

- Lista de Questões de Prova de Álgebra LinearDocument8 pagesLista de Questões de Prova de Álgebra LinearTesterPas encore d'évaluation

- Postulados e Principios Da ContabilidadeDocument7 pagesPostulados e Principios Da ContabilidadeWeber VarelaPas encore d'évaluation

- Gestão de MudançasDocument6 pagesGestão de MudançasFilipe Alves100% (1)

- Caso Concreto ConsumidorDocument7 pagesCaso Concreto ConsumidorAna MárciaPas encore d'évaluation

- Comprovante ResidenciaDocument1 pageComprovante ResidenciaMacalister Guarezi BroccaPas encore d'évaluation

- Resolução SE 52, de 9-8-2011Document3 pagesResolução SE 52, de 9-8-2011Jhonatan Figueiredo CardosoPas encore d'évaluation

- Manual Requisitos FornecedoresDocument72 pagesManual Requisitos FornecedoresNelson CoelhoPas encore d'évaluation

- Orçamento de ComprasDocument2 pagesOrçamento de ComprasAriane Canavesi Leandro Forny100% (1)

- A Figura Abaixo É Um Fragmento Do Mapa Do BrasilDocument11 pagesA Figura Abaixo É Um Fragmento Do Mapa Do BrasiljdiegosantanaPas encore d'évaluation

- Adm Da Produção OKDocument76 pagesAdm Da Produção OKfekashuPas encore d'évaluation

- Cálculo de Benefícios Segundo A Lei 9876, de 29/11/1999Document7 pagesCálculo de Benefícios Segundo A Lei 9876, de 29/11/1999Igor DMPas encore d'évaluation

- Curso Basico de AuditoriaDocument31 pagesCurso Basico de AuditoriaSidnei ResendePas encore d'évaluation