Académique Documents

Professionnel Documents

Culture Documents

Soldadura

Transféré par

Eduardo DelgadoCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Soldadura

Transféré par

Eduardo DelgadoDroits d'auteur :

Formats disponibles

Soldadura La Soldadura es un metal fundido que une dos piezas de metal, de la misma manera que realiza la operacin de derretir

una aleacin para unir dos metales, pero diferente de cuando se soldn dos piezas de metal para que se unan entre s formando una unin soldada.

En la industria de la electrnica, la aleacin de estao y plomo es la ms utilizada, aunque existen otras aleaciones, esta combinacin da los mejores resultados. La mezcla de estos dos elementos crea un suceso poco comn. Cada elemento tiene un punto elevado de fundicin, pero al mezclarse producen una aleacin con un punto menor de fundicin que cualquiera de los elementos. Sin el conocimiento es difcil visualizar que ocurre al hacer una unin de soldadura y los efectos de las diferentes partes del proceso. El estao tiene un punto de fundicin de 450 F; el plomo se funde a los 620 F., en el diagrama de proporcin de Estao/Plomo consiste de dos parmetros, uno de ellos es la temperatura en el eje vertical y la otra es la concentracin en el eje horizontal. La concentracin de estao es la concentracin del plomo menos 100. En el lado izquierdo del diagrama se ve 100% de estao, en el lado derecho del diagrama puede ver 100% de plomo. Las curvas dividen la fase lquida de la fase pastosa. La fase pastosa de la izquierda de la linea divide el estado lquido del estado slido. Se puede ver que estas lneas se unen en un punto correspondiente a una temperatura de 183 C o 361 F, a este punto se le llama punto eutectico. La aleacin 63% estao y 37% plomo tienen la misma temperatura slida y lquida. Pastoso o en pasta significa que existen ambos estados, slido y lquido. Entre ms alto sea el contenido de plomo, mayor ser el campo pastoso. Entre ms alto sea el estao menor ser el campo pastoso. La soldadura preferida en la electrnica es la aleacin eutctica debido a su inmediata solidificacin.

Diagrama de Fase

TEORIA DE SOLDADURA Antes de hacer una unin, es necesario que la soldadura "moje" los metales bsicos o metales base que formaran la unin. Este es el factor ms importante al soldar. Al soldar se forma una unin intermolecular entre la soldadura y el metal. Las molculas de soldadura penetran la estructura del metal base para formar una estructura slida, totalmente metlica. Si un metal graso se sumerge en agua no se "mojara" no importa que tan delgado sea el aceite, se formarn bolitas de agua que se pueden sacudir de la superficie. Si el metal se lava en agua caliente utilizando detergente y se seca con cuidado, sumergindolo de Nuevo en agua, el liquido se extender completamente sobre la superficie y formara una pequea capa. Esta capa de agua no se puede quitar a menos que se seque. El material esta entonces "mojado". Cuando el agua moje el metal entonces esta perfectamente limpio, de tal forma la soldadura mojara el metal cuando las superficies de la soldadura y del metal estan completamente limpias. El nivel de limpieza que se requiere es mucho mayor que con el agua sobre el metal. Para tener una Buena unin de soldadura, no debe de existir nada entre los dos metles. Cas todos los metles se oxidan con la exposicin al aire y hasta la capa mas delgada impedira que la soldadura moje el metal. Flux El propsito del flux Reduce xidos en todas las superficies involucrados en la unin de soldadura. Reduce la tensin superficial de la soldadura fundida. Ayuda aprevenir la reoxidacin de la superficie durante la soldadura. Ayuda a transferir calor a las superficies a soldar.

Tipos de Flux

R Resina, fue el primer flux utilizado en la electrnica y aun es empleado. Esta

hecho de savia que emana de algunos arboles (no haluros/nocidos organicos). Adecuado para limpieza con solvente/saponificador. Este flux debe de ser lavado.. RMA Resina Media Activada (haluros limitados, cidos orgnicos debiles limiados)Adecuado para limpieza con solvente/saponificador. RA Resina Activada (haluros/cidos orgnicos dbiles). Usado por algunos como no-clean, usualmente con solvente/saponificador. RSA Resina Super Activada (alto nivel de haluros y cidos orgnicos). Limpiado con solvente/saponificador. OA Organico Activado (alto nivel de haluros, alto nivel de cidos orgnicos fuertes). Debe de ser lavado con agua o saponificador NO-CLEAN Los residuos no se lavan, no degradan la Resistencia al Aislamiento de Superficie (SIR).

NO-CLEAN RESINA NATURAL Y SINTETICA Acidos Orgnicos dbiles y haluros. RESINA NATURAL Y SINTETICA Acidos orgnicos dbiles solamente (sin haluros).

VOC-FREE Acidos orgnicos dbiles usualmente libres de resinas. El alcohol es

reemplazado por agua. FLUX Control de Contenido de Slidos 1. Gravedad Especfica fluxes de altos slidos (> 10%). 1. Titulacin Fluxes bajos a medios en slidos (< 10%). Los fluxes utilizados en los sistemas sellados no pierden solvente y por lo tanto no requieren de este control. Mtodos de Aplicacin 1. Espuma 2. Ola Utilizados para fluxes tipo OA, RMA y RA Requieren control estricto del contenido de slidos. 1. Spray Utilizado para fluxes No-Clean.

SOLDADURAS Aleacin Estndard: 63% de Estao y 37% de Plomo La aleacin eutectica 63% de Sn y 37% de Pb es una aleacin especial donde la fusin ocurre a una sola temperatura que es de 183 C (361 F). Impurezas Metlicas: Pueden: Causar defectos severos de cortos (particularmebte cuando el hierro excede 0.005% y el Zinc excede 0.003%). Debilitar la resistencia de la union de la soldadura. Incrementar la razn de formacin de escoria. Causar uniones opacas o granulosas. Reducir la capacidad de mojado (particularmente el azufre). Impurezas No Metlicas: (Oxidos Incluidos). Las impurezas no metlicas u xidos inluidos se mojan muy bin en la soldadura fundida y no se separan de la soldadura de la escoria. Los xidos incluidos incrementan la viscosidad de la soldadura fundida, causando cortos y picos (icicles). Los xicos incluidos pueden ser medidos mediante la Prueba de Inclusin de Escoria (Dross Inclusion Test). PRECALENTADORES Y OLAS

Funcin del Percalentamiento Evapora los solventes del flux (IPA, Agua) Previene choque trmico de los PCB y de los componentes. Activa el Flux. Permite que la soldadura fluya atraves del PCB.

Para ver el grfico seleccione la opcin "Descargar" Tipos de Precalentadores 1. Radiante

Habilidad pobre para evaporar el agua de los fluxes (VOC Free), pudindose generar bolas de soldadura. Transparencia de calor selectiva. 1. Conveccin Forzada Alta eficiencia en transparencia de calor. Volatiza el agua de los fluxes (VOC Free). Minimiza el incremento de temperatura entre las areas del PCB. Tipos de Ola 1. Ola laminar usada en PCB de Throuh Hole. 2. Simple (Laminar) 3. Doble (Laminar/Turbulenta). Ola turbulenta seguida de ola laminar usada en PCB con componentes de SMT en el lado de la soldadura. La ola turbulenta previene el efecto de sombra en los componentes. Para ver el grfico seleccione la opcin "Descargar" del men superior SISTEMAS INERTES (Nitrgeno) Beneficios 1. Previene oxidacin. Facilita el uso de fluxes No-Clean. 1. No decolaracin en los PCB. 2. Reduce la formacin de escorias Menos mantenimiento requerido. Menos soldadura utilizada. Menos escoria que disponer. Tipos de Sistemas Inertes (con Nitrgeno). 1. Sistema de Tnel Inerte Ambiente inerte en precalentadores y ola. Consumo de nitrgeno: 1400 2400 CFH. 1. Sistema Inerte Limitado. Ambiente inerte solo en la ola Consumo de nirgeno: 300 CFH.

PARAMETROS DEL PROCESO Orientacin de la Tarjeta. Los conectores e ICs deben viajar perpendicularmente a la ola. Los chips deben de viajar paralelamente a la ola. Flux. Verifique que el flux sa aplicado uniformemente en el PCB. Seleccione un flux adecuado al proceso. Si se requiere el uso de la ola turbulenta el flux debe sobrevivir mayor tiempo en contacto con la ola de soldadura. Velocidad del Coveyor. El tiempo de contacto con la ola es funcin de la velocidad del conveyor y el area de contacto con la ola. Ajustar la velocidad del conveyor de acuerdo al tiempo de contacto especificado (Tpico: 1.5 3.5 seg.) El tiempo de contacto es el acumulado entre las olas turbulentas y laminar.

1.

Precalentar tan rpido como sa posible pero sin exceder 2C/Segundo, medido en el lado superior de la tarjeta. Exceder 2C/Segundo (3.5F/Segundo) puede causar dao a los componentes debido a choque trmico. 2. Fluxes VOC Free. Es optimo llevar la mayoria de los fluxes VOC Free hasta los 105-120 C (220- 250F). Temperaturas inferiores pueden resultar salpicaduras. Temperaturas superiores pueden volatilizar prematuramente los activadores causando defectos de cortos de soldadura. Temperatura del Crisol. El rango recomendado es de 460 500 F (235 260 C). El uso de dos olas limita la actividad del flux. Use la ola turbulenta solo si tiene componentes de SMT en el lado de abajo del PCB. Contaminacin y Controles La pureza de la soldadura tiene una gran efecto en la parte terminada y el numero de rechazos. Por consiguiente entender los efectos de lacontaminacin de la soldadura obviamente nos puede llevar a mejorar la calidad de las partes producidas a un costo reducido. Se recomienda no ignorar los efectos perjudiciales de las impurezas de la soldadura en la calidad y el indice de produccin del equipo de soldadura por inmersin o de onda. Algunos de los problemas que prevalecen a causa de soldadura contaminada son uniones opacas o asperas, puentes y no poderse "mojar". Cambiar la soldadura no es necesariamente la solucin. Las soldaduras se pueden dividir en tres grupos bsicos:

1).- Soldadura Reciclada 2).- Virgen. 3).- Alto Grado de Pureza. Soldadura reciclada es desperdicio de Estao y Plomo que se puede comprar y refinar por medio de procedimientos metalrgicos regulares. Los altos niveles de impureza pueden provocar problemas en las lineas de produccin en masa. Soldadura Virgen este termino se refiere a la soldadura que estan compuestas de Estao y Plomo estraidos del mineral. El nivel de pureza del Estao y Plomo de esta materias primas es alto y excede, en muchos aspectos de la magnitud y las normas (ASTM & QQS-571). Soldadura de alto grado de pureza se selecciona Estao y Plomo con bajo nivel de impurezas y se produce soldadura con bajo nivel de impurezas. Los Efectos de Contaminantes Comunes Cobre Aluminio Cadmio Uniones con apariencia arenosa, la capacidad de mojarse se ve reducida. Uniones arenosas, aumenta la escoria en el crisol. Reduce la capcidad de mojado de la soldadura, causa que la unin se vea muy opaca. Provoca que el indice de escoria aumente, las uniones se ven escarchadas. En cantidades arriba de 0.5% puede reducir la capacidad de mojarse de la soldadura. En pequeas cantidades mejora la capacidad de baja temperatura de la unin de la soldadura.

Zinc

Antimonio

Hierro

Produce niveles excesivos de escoria. Puede provocar uniones opacas, en concentraciones muy altas hara que la soldadura sea menos movil. No es un contaminante malo. Se aade a algunas aleaciones en forma deliberada.

Plata

Nickel

En pequeas concentraciones, provoca pequeas burbujas o ampollas en la superficie de la unin.

Nota: La unin de la soldadura tiene apariencia opaca. El antimonio elimina este efecto. OTROS CONTAMINANTES Fosforo, Bismuto, Indio, Sulfuro, arsenico, etc. Algunos de estos pueden considerarse contaminantes, sin embargo, unos de ellos se aaden a la soldadura en forma deliberada para fines especiales. Para soldar las tablillas a mquinas, se consideran materiales que pueden provocar contaminacin de las uniones.

La escoria es el xido que se forma en la superficie de la soldadura. El indice de la generacin de escoria depende de la temperatura y la agitacin. Mucho de lo que aparenta ser escoria es, en realidad, pequeos globules de soldadura contenidos en una pequea pelicula de xido. Entre mas turbulenta sea la superficie de la soldadura, mas escoria se produce. Los contaminantes tambien juegan un papel importante en la formacin de escoria. Los elementos que oxidan contribuyen a esta formacin. Aunque se cree que la escoria es perjudicial en los procesos de soldadura de ola, el xido de la superficie protje contra oxidacin futura. No es necesario quitarla escoria con frecuencia, unicamente si interfiere con la accin de la ola o si la ola consiste en escoria. Quitar la escoria una vez al da es, por lo general suficiente. Las areas donde se puede controlar la escoria son la temperatura y la agitacin. Se ha encontrado que lo que se considera escoria es una mezcla de compuestos intermetalicos y escoria. Es importante quitar la acumulacin superficial del crisol con herramientas que permitan que el metal se vuelva al crisol y solamente se quite la escoria. Se han empleado muchas cosas para reducir la escoria, pero mientras haya exposicin al oxigeno, se generara escoria. PERFILES TERMICOS Para ver el grfico seleccione la opcin "Descargar" del men superior Este asegura que el proceso por soldadura de ola este en control. El analizador trmico es una herramienta de medicin (Temperatura VS Tiempo) y detecta los cambios que presenta en proceso de soldadura en la mquina. PERFIL Esta definido como el traza un gradiente trmico por unidad de tiempo. Los perfiles trmicos analizan: Cuantifican los Parametros de los Precalentadores La Temperatura de la Ola. El Paralelismo. Tiempo de Contacto (Tiempo de Contacto como la Velocidad del Conveyor).

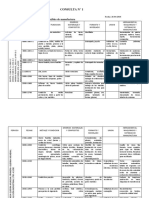

Para ver el grfico seleccione la opcin "Descargar" del men superior Tabla de Diagnstico Cortos Flux insuficiente. Precalentamiento fuera de especificacin. Orientacin de PCB Incorrecta. Soldadura contaminada. Temperatura del crisol baja. Altura de la ola incorrecta. Escoria de la ola. Ola desnivelada.

Insuficiencias Relacin alta de hoyo a terminal. Altura de ola incorrecta. Ola desnivelada. Soldabilidad PCB/Componentes.

Bolas de Soldadura Precalentamiento fuera de especificacin. Tipo de mascarilla. Flux insuficiente. Tiempo de contacto excesivo. Uso de ola turbulenta. Pobre calidad de PTH (Fractura en Pared).

TRATAMIENTOS TRMICOS Concepto y caractersticas de los tratamientos trmicos El tratamiento trmico es la operacin de calentamiento y enfriamiento de un metal en su estado slido a temperaturas y condiciones determinadas para cambiar sus propiedades mecnicas. Nunca alteran las propiedades qumicas. Con el tratamiento trmico adecuado se pueden reducir los esfuerzos internos, el tamao del grano, incrementar la tenacidad o producir una superficie dura con un interior dctil. Para conocer a que temperatura debe elevarse el metal para que se reciba un tratamiento trmico es recomendable contar con los diagramas de cambio de fases como el de hierro - carbono. En este tipo de diagrama se especifican las temperaturas en las que suceden los cambios de fase (cambios de estructura cristalina), dependiendo de los materiales diluidos. Los tratamientos trmicos han adquirido gran importancia en la industria en general, ya que con las constantes innovaciones se van requiriendo metales con mayores resistencias tanto al desgaste como a la tensin. El tiempo y la temperatura son los factores principales y hay que fijarlos de antemano de acuerdo con la composicin del acero, la forma y el tamao de las piezas y las caractersticas que se desean obtener. 2. Tipos de tratamientos trmicos Tratamientos en la masa: recocidos y normalizados, temples y revenidos. Tratamientos superficiales: temple superficial y tratamientos termoqumicos (cementacin, carbonitruracin, boruracin y nitruracin). Tratamientos de superficie (depsitos). 3. Desarrollo de los tratamientos trmicos Constan de tres fases: A.) Calentamiento hasta la temperatura fijada (temperatura de consigna): La elevacin de temperatura debe ser uniforme, por lo que cuando se calienta una pieza o se hace aumentando la temperatura muy lentamente o se va manteniendo un tiempo a temperaturas intermedias, antes del paso por los puntos crticos, este ltimo es el calentamiento escalonado. B.) Permanencia a la temperatura fijada: Su fin es la completa transformacin del constituyente estructural de partida. Puede considerarse como suficiente una permanencia de unos dos minutos por milmetro de espesor en el caso de querer obtener una austenizacin completa en el centro y superficie. Largos mantenimientos y sobre todo a altas temperaturas son "muy peligrosos" ya que el grano austentico crece rpidamente dejando el acero con estructuras finales groseras y frgiles. C.) Enfriamiento desde la temperatura fijada hasta la temperatura ambiente: Este tiene que ser rigurosamente controlado en funcin del tipo de tratamiento que se realice. Hornos utilizados para el tratamiento trmico Se pueden clasificar a partir del proceso de calentamiento, por la atmsfera o por la solera del horno. El calentamiento por gas

Los hornos de gas pueden ser del tipo de fuego directo, en el cual los productos de la combustin entran a la cmara de calentamiento. Alternativamente, pueden ser de combustin indirecta, de manera que la cmara del horno quede aislada de los productos de la combustin. Un tercer tipo de horno calentado por gas, es el de tubos radiantes, en el cual un gas en combustin dentro de tubos metlicos, que se proyecta dentro de la cmara de calentamiento, y que constituyes la fuente de calor radiante. El calentamiento por gas tiene como ventaja la economa y como inconveniente la dificultad del control de la temperatura. La temperatura alcanzada por el horno suele llegar a 1100 C y el control de la atmsfera es muy difcil por ello se emplea poco este proceso de calentamiento para tratamientos trmicos. Calentamiento por resistencia elctrica Es el ms usado para los hornos de tratamiento trmicos que aprovecha el calor generado segn la ley de joule. La disposicin de la resistencia da nombre a los hornos, que son de tipo mufla o caja, la resistencia esta instalada a lo largo de las paredes interiores y por lo tanto en contacto con las paredes del horno. El material de la resistencia suele ser nicrom (Nquel 70%, Cromo 30%), que alcanza temperaturas de 1100 C y de aleacin de carburo de silicio que alcanza temperaturas de 1300 C. Para lograr temperaturas superiores se utilizan resistencias de molibdeno (1800 C), de tungsteno (2500 C), y de grafito (2700 C). Para temperaturas aun mayores se utilizan los hornos de induccin (3000 C). Hornos segn su atmsfera En tratamientos trmicos se entiende por atmsfera la masa gaseosa encerrada dentro del horno que esta en contacto con la pieza a tratar las atmsfera pueden tener carcter neutro, oxidante o reductor el papel desempeado por la atmsfera controlada es doble, por una parte evita que se produzcan reacciones perjudiciales como la oxidacin y la descarbonizacion de las piezas. Por otra parte permite realizar las acciones previstas a saber, la reduccin de xidos superficiales y la eliminacin de gas sean absorbidas. En vaco Se utiliza para sintetizar carbonos cementados y para el tratamiento trmico especial de aceros aleados se consiguen mediante bombas mecnicas y de difusin de aceite o mercurio. Las atmsferas neutras de argn helio y nitrgeno apenas se emplean debido al precio de estos gases y a las trazas de oxigeno que suelen contener. Las atmsferas carburantes o descarburantes obtenidas por combustin o disociacin de mezclas de hidrocarburos (metano, propano, butano, gas natural), con aire estas suelen contener N2, CO, H2, CO2, y pequeas cantidades de vapor de agua. Hornos de atmsfera del tipo de generador Exotrmico o endotrmico En el generador exotrmico de introducen hidrocarburos y aire secos limpios convenientemente dosificados se queman en la cmara de combustin se filtran y se separan en del agua. El gas seco resultante se introduce al horno de tratamiento trmico. La mezcla que se introduce al generador endotrmico es parecida a la inyectada en el exotrmico pero el generador endotrmico no tiene quemador sino los gases reaccionan entre si en un catalizador calentado exageradamente Concepto, caractersticas y desarrollo del normalizado Es un tratamiento trmico de recocido que consiste en calentar la pieza a normalizar por encima de la temperatura de transformacin perlita-austerita se mantiene a estas

temperaturas a un periodo de una hora y despus se enfra al aire. Se realiza calentando el acero entre 20C y 40C superior a la temperatura crtica y una vez austenizado se deja enfriar al aire tranquilo. Con este tratamiento se consigue afinar y homogeneizar la estructura. Este tratamiento es tpico de los aceros al carbono de construccin de 0.15% a 0.60% de carbono. Sirven para afinar la estructura y eliminar las tensiones que suelen aparecer en la solidificacin forjada entre otros. Con esto se consigue un acero ms duro y resistente al obtenido con un enfriamiento ms lento en un horno despus de un recocido. Este tratamiento se utiliza para piezas fundidas, forjadas o mecanizadas. Enfriamiento del normalizado La velocidad del enfriamiento del normalizado es mas rpida que en el recocido. Es un tratamiento tpico de los aceros al carbono de construccin de 0.15 a 0.40 % de carbono, y las temperaturas normales del normalizado varia segn el porcentaje en carbono, que va desde 840C a 935C, segn la composicin sea desde 0.50 a 0.10 % de carbono. A medida que aumenta el dimetro de la barra, el enfriamiento ser ms lento y por tanto la resistencia y el lmite elstico disminuirn y el alargamiento aumentar ligeramente. El tamao de grano de la austenita Un grano muy fino tiene mucha rea de borde de grano que facilita la nucleacin de ferrita y perlita, disminuyendo la templabilidad del acero. Por otra parte, un grano grande de austenita no es deseable por que reduce la ductilidad final del acero y aumenta la tendencia al agrietamiento en el temple, as pues, no es buena prctica hacer crecer el grano de la austenita. El aumento del contenido de carbono Un incremento del contenido de C en un acero aumenta fuertemente su dureza y su templabilidad. Sin embargo, un alto % de C no siempre es deseable, por eso, una alternativa para aumentar la dureza de un acero de bajo C es aadir elementos de aleacin. Elementos de aleacin Ninguno de los factores anteriores se usa especficamente para aumentar la templabilidad, esto se logra principalmente mediante la adicin de elementos de aleacin al acero, exceptuando al Cobalto. Existen muchos ensayos para determinar la templabilidad, pero el ms utilizado es el ensayo Jominy, cuyos resultados se expresan como una curva de dureza frente a la distancia desde el extremo templado. Del estudio de estas curvas se puede observar que la mxima dureza que se consigue en el temple del acero es funcin del contenido en carbono, que la presencia de elementos de aleacin en los aceros permite obtener durezas elevadas aun a bajas velocidades de enfriamiento, que pequeas cantidades de elementos aleados convenientemente seleccionados, ejercen ms influencia en la templabilidad que un gran porcentaje de un solo elemento. CONCLUSION Los tratamientos trmicos son indispensables para el mejoramiento de la calidad del material o pieza a utilizar. Ya que se pueden modificar las propiedades fsicas de los mismos dndoles una vida til ms larga. A cada tipo de tratamiento se le estipula de antemano su temperatura de calentamiento y el tiempo que permanecer la pieza en esa temperatura, luego se procede a enfriar la pieza dependiendo del tipo de tratamiento efectuado.

Adicionalmente se utilizan Diagramas de fase (TTT) donde se visualizan transformaciones de los materiales que ocurren a diferentes temperaturas crticas de los mismos. Sus aplicaciones pueden darse en la construccin y en las industrias, para las herramientas hechas de acero al carbono como ejemplo. Caractersticas generales del polmero Introduccion Es un termoplstico que reune una serie de propiedades que es difcil encontrar En otro material como son: Fsicas Mecnicas Qumicas Elctricas

Su alta estabilidad trmica le permite trabajar durante mucho tiempo a una temperatura de 100C en el aire. Tambin es resistente al agua hirviente pudiendo esterilizarse a temperaturas de hasta 140C sin temor a la deformacin VENTAJAS Ligero Alta resistencia a la tensin y a la compresin Excelentes propiedades dielctricas Resistencia a la mayora de los cidos y lcalis Bajo coeficiente de absorcin de humedad APLICACIONES TPICAS Tanque y depsitos para qumicos Mobiliario de laboratorio Placas de presin para filtros Componentes para bombas Prtesis, etc. No es txico No mancha

Estructura del Polipropileno El polipropileno se sintetiza por la polimerizacin del propileno.

Las macromolculas de polipropileno contienen de 5,000 a 20,000 unidades monomricas. El arreglo estrico de los grupos metilo unidos en cada tomo de carbono secundario puede variar. Si todos los grupos metilos se ubican en el mismo lado de la cadena molecular, el producto se conoce como polipropileno "isotctico". Solamente el polipropileno isotctico cumple con los requisitos necesarios para uso en la fabricacin de artculos slidos. La estructura estereo-regular favorece el desarrollo de regiones cristalinas. En las piezas moldeadas se obtiene una cristalinidad del 50 al 70%, dependiendo de las condiciones de procesamiento. Las cadenas moleculares raramente se incorporan en su totalidad a los dominios cristalinos, ya que contienen partes no isotcticas, y por lo tanto, incapaces de cristalizar. Es por eso que se usa el trmino "parcialmente" cristalinos. La estructura cristalina da origen a alta resistencia y rigidez a partir de las fuerzas secundarias, mientras que las regiones desordenadas amorfas retienen una gran movilidad. El polipropileno isotctico es entonces un material termoplstico que, an por encima de la temperatura de transicin de segundo orden, presenta una relativamente alta rigidez y resistencia. Rango de productos.

El rango de productos comprende homopolmeros, copolmeros bloque y copolmeros random. Homopolmeros: Los homopolmeros son altamente isotcticos y por ende muy cristalinos. Los artculos producidos con estos materiales presentan alta rigidez, dureza y resistencia a la deformacin por calor. Copolmeros de Impacto : Los copolmeros de impacto son copolmeros en bloque de etileno-propileno que muestran una alta resistencia al impacto tanto a temperatura ambiente como a bajas temperaturas. La lnea de productos ofrece una extensa gama de fluencias. El rango de resistencia al impacto se extiende desde moderada a muy alta, con materiales que poseen un alto contenido de goma y una alta resistencia al impacto a muy bajas temperaturas. En el otro extremo se encuentra el 2240P, que es un material de moderado impacto, elevada rigidez y alta resistencia a la deformacin por calor. Copolmeros Random

Los copolmeros random poseen un menor grado de cristalinidad que los homopolmeros, por lo que presentan un rango de fundido ms amplio, mayor transparencia y son ms resistentes al impacto a temperatura ambiente.

Obtencin del Polipropileno. El polipropileno se obtiene mediante la polimerizacin del propileno en presencia de catalizadores alquilmetlicos:

El propileno es el polmero comercial de ms baja densidad y facilidad de moldeo. Se utiliza en una gran cantidad de lminas, fibras y filamentos. Entre sus propiedades cabe destacar su alto punto de fusin (no funde por debajo de los 160 C), una gran rigidez, alta resistencia a la rotura y a la abrasin, propiedades dielctricas, bajo rozamiento, superficie brillante y flotacin en agua. Es resistente a los cidos, a los lcalis y a muchos disolventes orgnicos. Se recalienta cerca de los 100 C. El polipropileno se comercializa con distintos pesos moleculares segn su finalidad. Adems del polipropileno existen en el mercado una gran cantidad de copolmeros del propileno. Los ms importantes son los de propileno-etileno. Desde hace muchos siglos el hombre ha estado interesado en la textura de los objetos que lo rodean, en la carpintera por ejemplo, una silla sin pulir es spera y por tanto desagradable al tacto, en cambio una mesa con un acabado esttico sumamente liso es atractiva la contacto con la piel, o bien, una punta de flecha sin afilar era intil para el cazador pues no cumpla con su funcin. Antiguamente, el acabado se comprenda solamente como un proceso secundario en un sentido literal, ya que en la mayora de los casos slo tena que ver con la apariencia del objeto u artesana en cuestin, idea que en muchos casos persiste y se incluye en la esttica y cosmtica del producto. En la actualidad, los acabados se entienden como una etapa de manufactura de primera lnea, considerando los requerimientos actuales de los productos. Estos requerimientos pueden ser: Esttica: Tiene gran impacto psicolgico en la calidad del producto. Liberacin o introduccin de esfuerzos mecnicos: las superficies manufacturadas pueden presentar esfuerzos debido a procesos de arranque de viruta. Los acabados con remocin de material pueden eliminar estos esfuerzos.

Eliminar puntos de iniciacin de fracturas y aumentar la resistencia a la fatiga. Nivel de limpieza y esterilidad: Una superficie sin irregularidades es poco propicia para albergar suciedad, contaminantes o colonias de bacterias. Propiedades mecnicas de su superficie Proteccin contra la corrosin Rugosidad Tolerancias dimensionales de alta precisin Pues bien, cuando se habla del mecanizado de una superficie podemos identificar dos tipos de irregularidades: Rugosidades. Provocadas por las huellas de las herramientas que fabricaron la pieza. 2. Ondulaciones. Procedentes de holguras y desajustes en las maquinasherramienta que fabricaron la pieza. Normalmente la coincidencia de ambas irregularidades dan lugar a los perfiles mostrados en la figura A (Aguilar 1999).

Tipos de irregularidades superficiales Desde el punto de vista funcional tenemos las siguientes definiciones:

a) Superficie funcional. El trmino se refiere al tipo de superficies que presentan

contacto directo y dinmico con otras, es decir, que van a experimentar movimientos relativos de rotacin o traslacin respecto a superficies de otro u otros elementos. Debido a su trabajo, necesitan de un acabado superficial muy fino para evitar prdidas importantes de energa y calentamiento por rozamiento.

b) Superficie de apoyo. Son superficies que mantienen un contacto esttico, y por

tanto sin rozamiento dinmico, con otras, por lo que no necesitaron un acabado demasiado fino.

c) Superficie libre. Se refiere a aquellas superficies que no van a presentar contacto

alguno con otras, por lo que podremos especificar un acabado basto, siempre que

ste sea regular. En este caso priman generalmente condicionantes estticos a los meramente funcionales.

Clasificacin de superficies segn su funcin. Los acabados superficiales se pueden clasificar segn su naturaleza.

Clasificacin de los acabados superficiales Nota: Debido a que los tipos de acabado son muchos y variados, solo se presentaran algunos en este trabajo. Consulte las referencias para una mayorinformacin de ellos. Procesos de manufactura Los procesos de manufactura son variados y diferentes dependiendo de las exigencias del diseo y la funcionalidad de las piezas. Una diferenciacin de los procesos podra hacerse de la siguiente manera: procesos con arranque de material, procesos sin arranque de material, tratamientos trmicos, recubrimientos o revestimientos y procesos de fabricacin, o acabado superficial, especiales. Procesos con arranque de material Estos procesos se caracterizan por que de utilizan una herramienta afilada para quitar material de una pieza base, en esta categora tenemos: Fresado. Arranque de viruta mediante la accin de una herramienta con dientes de filos cortantes, denominada fresa, que gira alrededor de su eje, pudiendo actual tangencial o frontalmente respecto a la superficie mecanizada.

Esquema de una fresadora Taladrado. Consiste en la perforacin de una pieza, parcial (taladro ciego) o totalmente (taladro pasante), mediante una herramienta llamada broca. La broca gira alrededor de su eje de revolucin a la vez que se desplaza en la direccin del mismo. Aserrado.

Procedimiento de fabricacin que consta de una herramienta de acero denominada sierra, dotada de un movimiento alternativo longitudinal, con la cual se consigue cortar chapas y planchas. Tambin se puede realizar este tipo de cortes con un soplete oxiacetilnico. Torneado. Se denomina as al procedimiento de fabricacin para el que se emplea la mquinaherramienta considerada como fundamental, el torno. Con ella se pueden realizar mltiples operaciones, aunque la ms importante es el torneado o fabricacin de piezas de revolucin.

Esquema de un torno. Procesos sin arranque de material Este tipo de procesos tienen la particularidad de que moldean o forjan el material sin arrancar parte del mismo. Entre estos procedimientos de fabricacin podemos destacar: Fundicin. Consiste en rellenar un molde o modelo negativo de la pieza a fabricar con metal fundido. Una vez enfriado el metal se procede al desmoldeo para obtener la pieza deseada. Segn el tipo de molde utilizado diferenciamos el moldeo en arena, moldeo en molde metlico o coquilla (fundicin mediante inyeccin de metal fundido a presiones de 25-50 atmsferas), y moldeo a la cera o resina perdida. Forja. Consiste en la conformacin de la pieza mediante golpes o prensado, calentndola previamente para facilitar la operacin. Dentro de la forja podemos diferenciar:

Forja manual o libre. Conformacin de la pieza a travs de mazo y yunque. Forja en estampa. Consiste en utilizar una prensa que consta de estampa y

contraestampa. La estampa o matriz, que acta como yunque, contiene el vaciado correspondiente a la forma de la pieza, mientras la contraestampa o martillete, que acta como mazo, golpea la estampa, prensando el material previamente calentado para mejorar su fluidez, de forma que .este rellena el vaciado de la matriz. Laminado.

Se emplea en la obtencin de perfiles laminados de gran longitud en relacin a su seccin transversal. Por ejemplo, es muy utilizado en la fabricacin de perfiles resistentes de construcciones agroindustriales metlicas (perfiles IPN, UPN, etc.). La laminadora es una maquina que consta de dos .arboleshorizontales y paralelos en los que se acoplan sendos cilindros simtricos que dejan una zona libre con la forma requerida por el perfil. Generalmente elproceso precisa de varias pasadas por diferentes trenes de laminado, de forma que se logre una transicin gradual de la pieza en basto al perfil dediseo.

Esquema de maquina laminadora. Extrusionado. Operacin consistente en obligar a pasar por un orificio de forma predeterminada a un material o metal en estado fluido. Son operaciones de acabado superficial cuyo objetivo primordial es generalmente aumentar la dureza del material y resistencia al desgaste, facilitar su mecanizado y/o conferirle algunas propiedades especificas. Dentro de los tratamientos termicos tenemos: Templado. Fuerte calentamiento de una pieza de acero, seguido de un enfriamiento. La temperatura alcanzada y la rapidez del enfriamiento dependen de la calidaddel acero y de la dureza perseguida. Revenido. Tratamiento trmico posterior al templado que intenta limitar la presencia de grietas debidas al enfriamiento rpido. Suele dar una mayor tenacidad al acero. Las operaciones de templado y revenido son prctica habitual en la fabricacin de herramientas de acero. Recocido. Consiste en elevar la temperatura del hierro o del acero para continuar con un enfriamiento lento. Facilita el posterior mecanizado de la pieza. Cementado. Operacin compleja basada en un tratamiento trmico del hierro o del acero para aadirle alguna sustancia que mejore bsicamente su dureza. Un ejemplo podra ser la aplicacin de un cemento carburante.

Recubrimientos o revestimientos Se emplean para proteger al material de la pieza de agentes externos agresivos, mejorando su resistencia al desgaste y corrosin. Tambin pueden tener como objetivo la capacitacin de la pieza para ciertas funciones especficas, por ejemplo la de aislamiento elctrico. Debido a la gama de recubrimientos que existe solo sern mencionados algunos de ellos como ejemplo. Segn el material con el que se recubra la superficie podemos hablar de niquelado (Ni), cromado (Cr), estaado (Sn), etc. En estos casos la operacin de revestimiento consiste en un galvanizado mediante bao electroltico. El esmaltado, cuyo objetivo fundamental es la proteccin y mejora de la esttica de una pieza, se consigue mediante la aplicacin de una capa de esmalte y su posterior vitrificacin en horno. Procesos de fabricacin especiales Rectificado. Operacin cuyo objetivo es conseguir un excelente acabado superficial. Aunque puede realizarse con fresa o torno, el mejor grado de calidad se consigue con la herramienta denominada muela, constituida por granos de material abrasivo cementados con una substancia cermica. Bruido. Su objeto es obtener una superficie con una rugosidad muy pequea. Generalmente se emplea en el acabado de piezas de precisin, realizando el afinado mediante una muela recubierta de piel. Rasqueteado. Es una operacin realizada de forma manual con una herramienta llamada rasquete, que sirve para alisar y mejorar la calidad de dos superficies funcionales que van a estar en contacto. Limado. Rebaje de una superficie practicado con una herramienta llamada lima. Escariado. Operacin realizada con un escariador cuyo objetivo es la mejora de la calidad superficial de taladros cilndricos. Moleteado. Operacin consistente en tallar sobre una parte de una pieza una serie de estras que la hacen ms rugosa. Se usa para asegurar el agarre del mango o empuadura de una pieza o herramienta. El moleteado se consigue con una herramienta denominada moleta, de material ms duro que la pieza a grabar, que se presiona sobre la zona a moletear. La forma del moleteado puede ser recta (paralela a las generatrices del cilindro; figura F.), oblicua (lneas helicoidales) o cruzada (lneas helicoidales de paso contrario; figura F.).

Simbologa de acabados

En su investigacin, Flores Paye puntualiza que un dibujo tcnico es el plano de una pieza elaborado como instrumento de comunicacin y debe:

Ser completo.- Contener todos los requisitos de la pieza y proteger su

funcionalidad.

Ser funcional.- Las dimensiones en el dibujo deben mostrar y asegurar que la

pieza va a funcionar como se plane.

Especificar la tolerancia mxima.- Es aquella tolerancia que permite el

funcionamiento de la pieza. Entre ms cerrada es la tolerancia mayor ser la dificultad para fabricarla. Con tolerancias ms amplias la pieza ser ms fcil de trabajar y ms econmica tambin.

Ser claro.- El dibujo debe ser comprendido de la misma forma, por todas las

personas, en todas las actividades del proceso y ms an en todos los idiomas, con una sola interpretacin, sin confusiones. Pues bien, el plano de una pieza no podra esta completo sin las indicaciones pertinentes de acabado que la pieza requiere para su ptimo desempeo. As como existen smbolos para indicar tolerancias geomtricas, tambin existen smbolos para determinar los tipos de acabado de una pieza. Algunos de estos smbolos son los siguientes:

Figura H. Smbolos bsicos de acabados superficiales. Fuente: Aguilar 1999. Cuando se indica una rugosidad superficial en un dibujo se hace mediante valores numricos o bien con clasificaciones, ya sea para indicar la rugosidad mxima tolerable o bien un rango de rugosidades mnima y mxima. Cuando no se cuenta con unidades se supone que las unidades son micrmetros.

Figura I. indicacin de la rugosidad en los dibujos tcnicos. Cuando es necesario especificar un una caracterstica especial o adicional se hace mediante una lnea horizontal a partir del trazo mas largo del smbolo.

Figura J. Fuente: Aguilar 1999. Tambin podemos indicar un tratamiento superficial en una zona determinada mediante una lnea gruesa trazo-punto. Si fuera necesario realizar un mecanizado mediante arranque de viruta para despus aplicar un revestimiento superficial de niquelado.

Otras indicaciones pueden ser las siguientes: Indicacin de la longitud bsica. Dicha longitud ser Seleccionada sobre la serie dada por la norma UNE 82-301 (ISO/R 468). Indicacin de sobremedida para mecanizado. Las unidades en las que viene dada esta sobremedida sern las mismas que las usadas en la acotacin, normalmente milmetros. Direccin de las estras de mecanizado sobre la superficie. Si fuera necesario indicar la direccin de las estras originadas por el mecanizado, dada por la direccin predominante de las irregularidades superficiales, se especificaran los smbolos correspondientes.

Figura L. Smbolos para la especificacin de la direccin de las estras de mecanizado. a) Estras paralelas al plano de proyeccin de la vista sobre la que se aplica el smbolo. b) Estras perpendiculares al plano de proyeccin de la vista sobre la que se aplica el smbolo. c) Estras cruzadas segn dos direcciones oblicuas en relacin al plano de proyeccin de la vista sobre la que se aplica el smbolo.

d) Estras multidireccionales. e) Estras concntricas respecto al centro de la superficie mecanizada. f) Estras con forma radial respecto al centro de la superficie mecanizada. En la figura siguiente se puede ver la disposicin de todas las indicaciones sobre estados superficiales en relacin con el smbolo bsico.

Indicacin de las caractersticas especiales de estados superficiales. Usos y aplicaciones Existen varios tipos de acabado superficial que pueden que se pueden ver en la siguiente tabla y los distintos tipos de materiales a los cuales pueden ser aplicados.

Tipos de materiales vs. Tipos de acabados.

Aplicaciones generales de los estados superficiales. Siendo concientes de la importancia de un buen acabado superficial, caemos en la conclusin de que no solo al diseador le debe importar el acabado final de las piezas para el buen funcionamiento de estas en su diseo, sino tambin al ingeniero de manufactura, al de calidad y todo aquel que intervenga en la lnea de produccin, adems no solo en la industria manufacturera es importante el acabado superficial, sino tambin en otras reas de la ingeniera, como lo demuestra Garca(2008) en su tesis, pues el pone a prueba el diseo de caminos con un punto de vista desde el acabado del pavimento. Por tanto un ingeniero que no conoce los procesos de manufactura y los procesos de acabado superficial tiene perdida la batalla en el campo del diseo y manufactura en cualquier rama de la ingeniera. Recubrimientos metlicos de cromo duro y nquel qumico Los recubrimientos metlicos de Cromo Duro y Nquel Qumico, como es obvio, tienen mltiples aplicaciones industriales, con el objetivo de mejorar las propiedades del material base (aceros, fundicin, aleaciones de cobre o aluminio, etc.) Como principales propiedades destacaremos: Resistencia al desgaste Aumento de dureza Resistencia a la corrosin Mejora de aspecto (color, brillo, etc.)

En el sector industrial del plstico, el cromo duro, se utiliza principalmente por su elevada resistencia al desgaste abrasivo y por su elevada dureza. As mismo, la aplicacin del nquel qumico aporta grandes ventajas por su gran uniformidad de espesor en superficies de geometra compleja y su elevada resistencia a la corrosin.

Uniformidad del nquel qumico En los ltimos aos se han ido desarrollando nuevos recubrimientos compuestos, como el nquel qumico PTFE, con unas excelentes propiedades de lubrificacin. La eleccin del recubrimiento ms apropiado siempre ha de estar en funcin de las exigencias y condiciones de trabajo de la pieza a recubrir.

Nquel PTFE La incorporacin de micropartculas de teflon en la matriz de un recubrimiento de nquel qumico, mejora las propiedades de lubricacin del mismo. Estas partculas de teflon se distribuyen uniformemente por toda la matriz del Nquel, con una proporcin que puede oscilar entre un 10- 20% en volumen.

Recubrimiento de Nquel PTFE El Tefln o PTFE (politetrafluoretileno) es un termoplstico de gran estabilidad, compuesto como mnimo por 20.000 monmeros del tipo C2F4 unidos en largas cadenas lineales. Su punto de fusin es de 325C, y tiene el coeficiente de friccin ms bajo de todos los polmeros 0,05. Las excelentes propiedades de antiadherencia son consecuencia de la facilidad que tienen las cadenas moleculares de deslizarse unas sobre otras cuando estn sometidas a una tensin cizallante. El nquel qumico PTFE, tiene como principal caracterstica la obtencin de una matriz relativamente dura con un elevado poder autolubrificante, y a la vez una buena resistencia a la corrosin. Propiedades del recubrimiento Antiadherente por excelencia La cualidad antiadherente i lubrificante del nquel qumico PTFE, aporta numerosas soluciones a los problemas de produccin de la maquinaria de extrusin e inyeccin de plstico. Es evidente la existencia de paros de produccin para efectuar las tareas de mantenimiento y limpieza de los equipos. Con la aplicacin del recubrimiento del nquel qumico PTFE, los paros se reducen considerablemente. Resistencia a la corrosin La resistencia a la corrosin del nquel qumico PTFE es elevada debido a su estructura amorfa. La capa de Nquel PTFE que puede oscilar entre 510m, se deposita sobre una capa de nquel qumico de alto contenido en fsforo de unas 1015m (Fig3). Esta capa dplex de un espesor totalmente uniforme, tiene una elevada resistencia a la corrosin 500 a 1000 horas en el ensayo de niebla salina (Tabla 1).

Resistencia a la corrosin. Ensayo de niebla salina ASTM 117 Ra <0,20 m Recubrimiento Nquel qumico 15% Tefln Nquel qumico 25 m 10-12% P sin tratamiento Nquel qumico 25 m 10-12% P con tratamiento a 400C/lh Cromo Duro 25 m media del recubrimiento disminuya. Microdureza Vickers Recubrimiento Nquel Qumico 15% Tefln Nquel Qumico 10-12% P Cromo duro Sin tratamientoCon tratamiento 350 C/2h 400 590 1.100 600 980 Horas >500 >500 >200 >200

Resistencia al desgaste y dureza Las partculas de tefln incorporadas en la matriz del nquel, hacen que la dureza

No obstante, una menor dureza no implica necesariamente una menor resistencia al desgaste, contrariamente a lo que se ha venido pensando hasta ahora. Esto sucede cuando existe un desgaste muy abrasivo, o cuando la presin aplicada sobre el recubrimiento es muy elevada (Tabla 3). Propiedades de friccin y desgaste Recubrimiento rozando con un eje de acero Nquel de Tefln Acero Nquel Qumico/ Acero Cromo Duro/Acero Acero/Acero Aspecto La composicin del depsito es muy uniforme con apariencia gris satinado, obtenindose a la vez una gran regularidad de espesor, an en piezas de geometra compleja (fig.4) Velocidad de desgaste M3/Nm 3 x 10-15 3,4 x 10-13 6,9 x 10-14 5,5 x 10-12 Coeficiente de friccin 0,10-0,07 0,38-0,21 0,21-0,15 0,48-0,30

Las aplicaciones industriales de este recubrimiento tienen una gran aceptacin en la industria de E.EUU. y Europa por sus caractersticas tribiolgicas y de resistencia a la corrosin. El desgaste de piezas y componentes de maquinaria industrial, provoca paro de maquinaria, piezas defectuosas, y como consecuencia una baja productividad y elevados costes. El nquel PTFE por su gran capacidad antiadherente evita muchas de estas situaciones. Las principales aplicaciones de este recubrimiento se dan en la industria del plstico: en mquinas de extrusin, inyeccin de plstico, y principalmente en la industria del molde (Fig.5), facilitando el proceso de desmoldeo, y disminuyendo el riesgo de deformacin por adherencia del molde en la expulsin de la pieza. Con la aplicacin del nquel tefln tambin conseguiremos proteger contra la corrosin los canales por donde circula el agua de refrigeracin y mejorar la distribucin de calor.

Vous aimerez peut-être aussi

- DS310-26 ManualDocument108 pagesDS310-26 Manualwladimir100% (2)

- Proc. para Insp Del Bloque CoronaDocument6 pagesProc. para Insp Del Bloque CoronaLEVI HERNANDEZPas encore d'évaluation

- Cartilla de Seguridad para Trabajos en CalienteDocument1 pageCartilla de Seguridad para Trabajos en CalienteTHJUANJOPas encore d'évaluation

- Procedimiento Hot TappingDocument9 pagesProcedimiento Hot TappingreneluisperezPas encore d'évaluation

- Selección Del Equipo para SoldadurasDocument10 pagesSelección Del Equipo para SoldadurasWenceslao EscorzaPas encore d'évaluation

- Aplicaciones de Los Aceros Estructurales y de Alta ResistenciaDocument34 pagesAplicaciones de Los Aceros Estructurales y de Alta ResistenciaVictor GonzaPas encore d'évaluation

- Capitulo 2Document62 pagesCapitulo 2Enrique CipresPas encore d'évaluation

- PlomeriaDocument10 pagesPlomeriaEDDY FRANK CRUZ TAPIAPas encore d'évaluation

- Conclusiones y recomendaciones de informe de soldaduraDocument1 pageConclusiones y recomendaciones de informe de soldaduraLuis Miguel VakPas encore d'évaluation

- Especificación para tanques soldados con autógena para almacenamiento de líquidos de producciónDocument17 pagesEspecificación para tanques soldados con autógena para almacenamiento de líquidos de producciónCamilo Gonzalez100% (1)

- Reglamento Interno Sst-Constructed Ryd Sac 2021Document28 pagesReglamento Interno Sst-Constructed Ryd Sac 2021CONSTRUCTEC RYD100% (1)

- La Expresión de Términos Singulares Mediante de La Voz de Los MecánicosDocument31 pagesLa Expresión de Términos Singulares Mediante de La Voz de Los MecánicosCésar DanielPas encore d'évaluation

- Uniones MetalicasDocument7 pagesUniones Metalicassangabriel1973100% (1)

- Manual Lincon LN - 25 PDFDocument44 pagesManual Lincon LN - 25 PDFalexPas encore d'évaluation

- Presentacion Elementos de Proteccion OcularDocument28 pagesPresentacion Elementos de Proteccion Ocularluis eduardo ortizPas encore d'évaluation

- Evolución de Los Procesos de ManofacturaDocument3 pagesEvolución de Los Procesos de ManofacturaWellintong Orlando SalanPas encore d'évaluation

- Soldadura y EmpalmesDocument9 pagesSoldadura y EmpalmesJhonn Willians Huamani CatañedaPas encore d'évaluation

- Taller 2Document21 pagesTaller 2Antonio AguilarPas encore d'évaluation

- 8va. - Clase de Operaciones Practicas en Tig - AluminioDocument9 pages8va. - Clase de Operaciones Practicas en Tig - AluminioVeryto Mac CabPas encore d'évaluation

- Manual de Ingeniería Quadcom - Procesos y Normas TuberíaDocument73 pagesManual de Ingeniería Quadcom - Procesos y Normas Tuberíajamt85Pas encore d'évaluation

- Piqueta SoldadorDocument4 pagesPiqueta Soldadorxurxo77Pas encore d'évaluation

- P-114-Gpavica - Actividades de Corte y SoldaduraDocument16 pagesP-114-Gpavica - Actividades de Corte y SoldaduraZaReyPas encore d'évaluation

- F-M&S-SSO-02 Pre-Uso de Maquina de SoldarDocument1 pageF-M&S-SSO-02 Pre-Uso de Maquina de SoldarAbel Foraquita ChoquePas encore d'évaluation

- Norma mexicana acero refuerzo concretoDocument11 pagesNorma mexicana acero refuerzo concretoCitlali RiosPas encore d'évaluation

- CUADERNO DE INFORMES Semana 3Document7 pagesCUADERNO DE INFORMES Semana 3Giovani VegaPas encore d'évaluation

- Producción de Cereales Variedades de Trigo Curso Nov 2012 Dia 1 PDFDocument262 pagesProducción de Cereales Variedades de Trigo Curso Nov 2012 Dia 1 PDFelmer sanchezPas encore d'évaluation

- Soldadura OxiacetilenicaDocument142 pagesSoldadura OxiacetilenicaMario SanchoPas encore d'évaluation

- Esquema de Procesos de Soldadura PDFDocument1 pageEsquema de Procesos de Soldadura PDFandres alvarezPas encore d'évaluation

- ACERO ESTRUCTURAL Jimenez Romero Jonathan CorreccionDocument35 pagesACERO ESTRUCTURAL Jimenez Romero Jonathan CorreccionJonathan JimenezPas encore d'évaluation

- 3M™ Traje de Protección Desechable 4530-BLK-XL: DetallesDocument3 pages3M™ Traje de Protección Desechable 4530-BLK-XL: DetallesJohn Tencera HuarangaPas encore d'évaluation