Académique Documents

Professionnel Documents

Culture Documents

Distribucion Del Equipo

Transféré par

pgmon21Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Distribucion Del Equipo

Transféré par

pgmon21Droits d'auteur :

Formats disponibles

DISTRIBUCION DEL EQUIPO EN LA PLANTA EI principal objetivo de la distribucin efectiva del equipo en la planta es desarrollar un sistema de produccin que

permita la fabricacin del nmero de productos deseado, con la calidad tambin deseada y al menor costo posi~ Por tanto, la distribucin del equipo es un elemento importante de todo un sistema de produccin que abarca las tarjetas de operacin, control de inventaras, manejo de materiales, programacin, encaminamiento y recorrido y despacho del trabajo. Todos estos elementos deben ser integrados cuidadosamente para alcanzar la meta establecida. El lector se podra preguntar: "Existe un tipo de distribucin que tienda a ser el mejor>' La respuesta es no. Una cierta distribucin puede ser la mejor en un conjunto de condiciones y ser completamente inadecuada en un conjunto de condiciones diferente. Y puesto que las condiciones de trabajo rara vez son estticas, el analista de mtodos con frecuencia tiene la oportunidad de hacer mejoras" en la distribucin del equipo. De principal importancia en las condiciones dinmicas son los sistemas de manejo de materiales, las mezclas de productos, el equipo de proceso y los mtodos de procesamiento. Debe ser evidente que el nmero de combinaciones de distribuciones es extremadamente grande "aun en un taller o fbrica relativamente pequeos. Por ejemplo, a 10 instalaciones correspondera un nmero igual a factorial 10 (o sea, l Ol) posibilidades. Se han diseado programas de computacin tiles para el analista en la obtencin de soluciones a la distribucin de equipo realista, rpidas y de bajo costo. El programa CRAFT (IBM, biblioteca de comparticin No. SDA 3391) es un programa de computadora que se ha utilizado extensamente, y que tiene capacidad para manejar 40 centros de actividades. Estos podran ser departamentos o centros de trabajo dentro de un departamento. Cualquiera de estos centros de actividades puede ser considerado como fijo, mantenindolo as "congelado" y permitiendo libertad de movimientos en aquellos que pueden ser movidos fcilmente. Los datos de entrada comprenden el nmero y la localizacin de centros de trabajo fijos, costos del manejo de materiales, flujo de interactividad entre centros y una representacin de una distribucin de equipo en bloques. El algoritmo heurstico que se tiene plantea la pregunta: Qu cambio resultara en el costo de manejo de materiales si los centros de trabajo fueran intercambiados- La respuesta se almacena en la memoria y la computadora procede en forma iterativa hasta que se converge a una solucin ptima. Otro programa disponible es conocido por CORELAP (Engineering Management Associates, Boston, Massachusetts). Los requisitos de entrada para el CORELAP son el nmero de departamentos, las reas departamentales, las relaciones entre departamentos y los pesos de estas relaciones. El CORELAP elabora luego distribuciones de equipo localizando departamentos, haciendo uso de reas con forma rectangular.

El programa ALDEP (IBM Corporation, pedido de programas No. 360 D-15.0.004) elabora distribuciones de equipo en planta seleccionando al azar un departamento y localizndolo en una distribucin dada. Luego se explora el diagrama de RELACION y se introduce en la distribucin un departamento con un alto ndice de aproximacin. Este proceso contina hasta que todos los departamentos quedan ubicados. Se calcula una calificacin para la distribucin y el proceso se repite un nmero especfico de veces. Aunque es difcil y costoso hacer cambios en disposiciones que ya existen, el analista de mtodos debe adiestrarse en revisar con ojo crtico toda porcin de cada distribucin que considere. Distribuciones de equipo deficientes resultan en costos de consideracin. Desafortunadamente, la mayora de estos costos son ocultos y, en consecuencia, no pueden ser expuestos con facilidad. Los costos de mano de obra indirecta correspondientes a movimientos de gran distancia, regresos, demoras y suspensiones del trabajo debidos a congestionamientos, son caractersticos de una planta con una distribucin de equipo anticuada. Tipos de distribuciones En general, toda distribucin corresponde a uno o la combinacin de dos tipos bsicos de distribucin. Estos tipos son el rectilneo, o por producto, y el funcional, o por proceso. En la distribucin en lnea recta la maquinaria se sita de modo que la circulacin o flujo de una operacin a la siguiente, es mnima para cada clase de producto. As, en una distribucin de este tipo no es raro encontrar una rectificadora de superficies ubicada entre una fresadora y un torno revlver, con un banco de montaje y tanques de recubrimiento en el rea inmediata. Este tipo de distribucin es muy usado en ciertos procesos de produccin en masa, ya que de esta manera los costos por manejo de materiales son menores que cuando se tiene la agrupacin de maquinaria por proceso. Una de las principales ventajas de la tecnologa de grupos es que utiliza un tipo de agrupamiento por producto en la distribucin de equipos en planta. Mediante la tecnologa de grupos, un volumen suficiente de trabajo que utiliza el mismo equipo en la misma secuencia permite este tipo de distribucin. Por tanto, en una planta con siete grupos de productos se tendran siete lneas de flujo basadas en el agrupamiento de productos para cada uno de dichos siete grupos. El resto de la planta se puede planear segn un tipo de distribucin por proceso para acomodar todo trabajo que no quede dentro de alguno de los siete grupos de productos. Existen algunas desventajas notables en el agrupamiento de productos que no deben olvidarse antes de hacer cambio alguno de importancia en la distribucin de una planta. Puesto que una amplia variedad de ocupaciones se tienen en una pequea rea, se puede fomentar el descontento entre los trabajadores. Esto se verifica especialmente cuando diferentes oportunidades de trabajo originan una significativa diferencia en la tasa de retribucin. Debido a que estn agrupadas instalaciones de distinta naturaleza, el entrenamiento de un operario llega a ser difcil, puesto que ningn trabajador experimentado adscrito a una instalacin o rea de trabajo determinada puede estar disponible en el rea inmediata para adiestrar al nuevo operario. Se acenta tambin el problema de hallar supervisores competentes debido a la variedad de

instalaciones y trabajos que se deben supervisar. De manera que este tipo de distribucin invariablemente necesita tambin mayor inversin inicial en vista de las dobles lneas de servicio requeridas, como las de aire, agua, gas, aceite y energa elctrica. Otro inconveniente del agrupamiento por producto que puede originar costos indirectos, es que esta disposicin de equipos tiende a dar al observador casual la impresin de que prevalece el desorden y el caos. En estas condiciones suele ser difcil fomentar el cuidado del local. En general, las ventajas de la agrupacin por producto pueden ms que superar los inconvenientes, si las exigencias de la produccin son considerables. La distribucin por proceso o funcional consiste en la agrupacin de instalaciones o mquinas semejantes. Por lo tanto, todos los tornos revolver estarn agrupados en una misma seccin, departamento o edificio. Las fresadoras, taladros y prensas de corte tambin estarn agrupadas en sus secciones correspondientes. Este tipo de distribucin da un aspecto general de orden y limpieza, y tiende a fomentar el cuidado del local. Otra de sus ventajas es la facilidad con que puede ser adiestrado un operario novato. Estando rodeado de trabajadores con experiencia que operan mquinas semejantes, puede fcilmente aprender de ellos. El problema de hallar supervisores competentes se aminora porque las demandas de las labores no son tan grandes con este tipo de agrupacin. Puesto que un supervisor necesita estar familiarizado con slo un tipo o clase general de equipo industrial, sus conocimientos no tienen que ser tan extensos como los de los supervisores de talleres que utilizan agrupamiento por producto. Desde luego, el obvio inconveniente del agrupamiento por proceso es la probabilidad de tener recorridos largos y regresos en trabajos que requieren una serie de operaciones en diversas mquinas. Por ejemplo, si la tarjeta de operaciones de un cierto trabajo especifica el paso sucesivo por taladro, torno, fresadora, escariado y rectificadora, el traslado del material de una seccin a otra puede resultar extremadamente costoso. Otra desventaja importante de la agrupacin por proceso es el gran volumen de papeleo requerido para expedir rdenes y controlar la produccin entre las diversas secciones. Por lo general, si las cantidades de produccin de productos similares son limitadas, y la factora es de tipo especial, entonces la distribucin funcional o por proceso ser la ms satisfactoria. No existen dos plantas que tengan distribuciones idnticas aunque la naturaleza de sus operaciones sea similar. Muchas veces conviene una combinacin de agrupamientos, por proceso y por producto. Cualquiera que sea el tipo de agrupacin que se considere, el analista debe tener en cuenta los siguientes puntos principales para el mejoramiento de la distribucin: 1. Produccin en serie (o masiva en lnea recta): el material puesto a un lado debe estar en condiciones de entrar a la siguiente operacin. 2. Produccin diversificada: la distribucin debe permitir costos traslados y entregas, y el material debe estar convenientemente al alcance del operario.

3. Operaciones en mquinas mltiples: el equipo debe estar agrupado alrededor del operario. 4. Acumulacin eficiente de productos: las reas de almacenamiento tienen que estar dispuestas de modo que se aminoren la busca y el doble manejo o manipulacin. 5. Mayor eficiencia del obrero: los sitios de servicios deben estar cerca de las reas de produccin. Diagramas de viajes del material Antes de que se pueda disear una nueva distribucin o corregir una existente, el analista de mtodos tiene que conjuntar todos los hechos que directa e indirectamente tienen influencia en la distribucin. Tales hechos comprenden muchos, si no todos, de los siguientes: 1. Volumen de ventas presente y futuro de cada producto, lnea o clase. 2. Cantidad de mano de obra de cada operacin en cada producto. 3. Inventario completo de la maquinaria y del equipo para el manejo de materiales, que existen actualmente. 4. Estado de las mquinas y equipos existentes desde el punto de vista de sus condiciones fsicas y de su valor en libros. 5. Posibles cambios en el diseo del producto. 6. Planos de la fabricacin o planta existente que indiquen la localizacin de todas las instalaciones de servicio, ventanas, puertas, columnas y reas reforzadas. 7. La cantidad de manejo de materiales que ocurre entre las diversas instalaciones. Una vez que se han reunido todos estos datos, el analista debe construir un diagrama de curso de proceso (vase el captulo 3), que indica en s la forma general de la distribucin. En la elaboracin de este reograma deben considerarse las sugerencias de operarios, inspectores, manipuladores de material y supervisores de lneas. Este personal est ms cerca de la produccin que ningn otro y podrn proporcionar con frecuencia sugerencias valiosas. Otro diagrama que puede ser til en relacin con la distribucin del equipo y el manejo de materiales es el diagrama de viajes. Este medio ayuda a resolver problemas relacionados con la disposicin de departamentos y reas de servicios, as como con la ubicacin de equipo en un sector dado de la fbrica. El diagrama de viajes de material presenta en forma de matriz la magnitud del manejo de materiales que ocurre entre dos instalaciones o reas de trabajo. La unidad utilizada para evaluar la cantidad de manejo puede ser cualquiera que considere como ms apropiada el analista que realice el estudio. Pudieran ser kilogramos, toneladas, frecuencia de manejo, etc. Hay que advertir que el diagrama de viajes tendra aplicacin slo en las distribuciones de equipo del tipo por proceso.

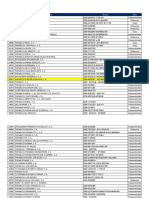

FIGURA. El diagrama de viajes de material es un medio til para resolver problemas de manejo de materiales y de distribucin de equipo en planta relacionados con las distribuciones del tipo por procesa

Ilustra un diagrama muy elemental de viajes de material, Obsrvese que el volumen de material que viaja desde el torno revlver W. & S. No. 4 hasta la fresadora horizontal Cinn. No. 2 es considerablemente menor que el volumen del material que va desde esta ltima mquina hasta el torno anterior. No. 4 W. & S. Como se efecta la distribucin Para efectuar la distribucin propuesta deben prepararse plantillas de dibujo de todas las mquinas o equipos. Las plantillas generalmente se hacen a escala de 1/50 (o bien, de 1/4 plg = l pie), a menos que el tamao del proyecto sea demasiado grande, en cuyo caso podra usarse una escala de 1/100 (o bien, 1/8 plg = 1 pie). Si se tiene la distribucin real puede hacerse una copia fotosttica de ella y recortar todas las mquinas y equipos que figuran ah y emplearlos como plantillas. En caso de no existir una distribucin real pueden adquirirse plantillas de dos dimensiones ya impresas, como se ilustra en la figura 5-18. Desde luego, que el mismo analista puede dibujar sus propias plantillas en cartulina resistente y luego recortarlas. Es evidente que el

uso de este material es apropiado, especialmente si las mismas plantillas han de usarse repetidas veces.

Los modelos a escala dan la tercera dimensin a las distribuciones de equipo en la planta, y son especialmente tiles para el analista cuando trata de que sea aprobada su distribucin por un alto dirigente que no tiene ni el tiempo ni la familiaridad para captar todos los detalles de la distribucin cuando ha sido elaborada en forma bidimensional. Una vez que se tienen todas las plantillas necesarias se procede a preparar una distribucin tentativa. Puede obtenerse una buena distribucin si se tiene especial cuidado en considerar los principios fundamentales para una distribucin eficiente, y de proporcionar suficiente capacidad de produccin en cada estacin de trabajo sin introducir cuellos de botella y -sin interrupciones del flujo de produccin. Despus de haber diseado una distribucin ideal, es conveniente preparar tambin un reograma del plan propuesto para hacer resaltar la reduccin de las distancias por recorrer, los almacenamientos, las demoras y los costos globales. Esto facilitar en gran parte la aprobacin final del proyecto. Una buena tcnica para poner a prueba la distribucin en la planta es hacer pasar hilos de color sobre las tachuelas de mapa que sostienen las plantillas, y seguir la circulacin del producto desde sus componentes de materia prima, hasta su transformacin en el producto terminado. Utilizando hilo de diferente color para cada lnea de producto fabricado, puede visualizarse con rapidez el flujo de todo el trabajo. Esta representacin pictrica,

complementada con el reograma, puede poner de manifiesto la mayor parte de las fallas del mtodo propuesto. Resumen: Distribucin del equipo en la planta Con toda probabilidad pueden encontrarse posibilidades de mejorar una distribucin de equipo en planta si se buscan sistemticamente. Debern disponerse las estaciones de trabajo y las mquinas de manera que permitan el procesado ms eficiente de un producto con el mnimo de manipulacin. No se haga cambio alguno en una distribucin hasta hacer un estudio detallado de todos los factores que intervienen. El analista de mtodos debe aprender a reconocer una distribucin deficiente y presentar los hechos al ingeniero de fbrica o planta para su consideracin. Los programas de computadora (CRAFT, CORELAP, etc.) pueden proporcionar rpidamente distribuciones que constituyen un buen principio en el desarrollo de la distribucin recomendada.

Vous aimerez peut-être aussi

- Teoria de Colas Marco TeoricoDocument11 pagesTeoria de Colas Marco TeoricoAngel RazuriPas encore d'évaluation

- AutomatizacionDocument19 pagesAutomatizacionAlan Burruel Romualdo100% (1)

- Eres Productivo Vol.1Document65 pagesEres Productivo Vol.1Pablo AlarcónPas encore d'évaluation

- Re IngenieriaDocument39 pagesRe Ingenieriapgmon21Pas encore d'évaluation

- Poema Del IngenieroDocument2 pagesPoema Del Ingenierostephanie7sPas encore d'évaluation

- Mêxico Tlalnan CuicatlDocument1 pageMêxico Tlalnan Cuicatlpgmon21Pas encore d'évaluation

- Proceso para Diseñar Una Botella en SolidWorksDocument22 pagesProceso para Diseñar Una Botella en SolidWorksPedro Muñoz CastilloPas encore d'évaluation

- Administracion I Teoria Clasica Teoría Clásica de La OrganizaciónDocument1 pageAdministracion I Teoria Clasica Teoría Clásica de La Organizaciónapi-3772990100% (1)

- Capacidad Instalada de Producción, Localización y DistribuciónDocument48 pagesCapacidad Instalada de Producción, Localización y DistribuciónSusana Isabel Otero Ortega100% (1)

- Motor Con Rotor DevanadoDocument2 pagesMotor Con Rotor Devanadopgmon2186% (49)

- Requisitos ISO 45001Document2 pagesRequisitos ISO 45001Karlita Marina Rengifo ReáteguiPas encore d'évaluation

- Opt Metodos NumericosDocument10 pagesOpt Metodos NumericosDiego OrtizPas encore d'évaluation

- Registro de Evaluacion de SSTDocument2 pagesRegistro de Evaluacion de SSTKarenMaldonado100% (1)

- Series Verbales - TeoriaDocument2 pagesSeries Verbales - TeoriacarlaPas encore d'évaluation

- 25 PYTHON Parte 3Document33 pages25 PYTHON Parte 3Romina GómezPas encore d'évaluation

- Instalacion - Educativa - RedusersDocument7 pagesInstalacion - Educativa - RedusersJosé Adrián Lligoña BoschPas encore d'évaluation

- 7B Miércoles 23 de Octubre de 2019Document1 page7B Miércoles 23 de Octubre de 2019La LibertadPas encore d'évaluation

- Herramientas de Calidad de CompartimientoDocument14 pagesHerramientas de Calidad de CompartimientoVargas Lalo100% (2)

- Zona BolivarDocument6 pagesZona BolivaryarlePas encore d'évaluation

- Sistemas Digitales y Perifericos Semana 1 y 2 PDocument5 pagesSistemas Digitales y Perifericos Semana 1 y 2 Pfranicsco moquete100% (1)

- Proyecto de Software de StreamingDocument14 pagesProyecto de Software de StreamingHellen OnyPas encore d'évaluation

- Modulo Tema1 Acceso A Datos DAMDocument16 pagesModulo Tema1 Acceso A Datos DAMjuanPas encore d'évaluation

- (Codigo Servicio) .PPI.01 Inspeccion CalidadDocument2 pages(Codigo Servicio) .PPI.01 Inspeccion CalidadrosaPas encore d'évaluation

- Algebra Grupo 10Document5 pagesAlgebra Grupo 10Grover Marcelo Monasterios SardónPas encore d'évaluation

- El Sonido de La SelvaDocument2 pagesEl Sonido de La SelvaJesus María Pastoral Argentina Uruguay Jesus MariaPas encore d'évaluation

- Manual de Entrenamiento DaceasyDocument190 pagesManual de Entrenamiento DaceasyEvelyn CastilloPas encore d'évaluation

- Solucion Actividad 2 Equipos Victor Hugo Mejia PerezDocument8 pagesSolucion Actividad 2 Equipos Victor Hugo Mejia PerezVictor Hugo Mejia PPas encore d'évaluation

- CC v2 EspDocument1 pageCC v2 EspOscar Antonio Valencia FloresPas encore d'évaluation

- Xi4 Universe Design Tool EsDocument630 pagesXi4 Universe Design Tool EsJuan J RodriguezPas encore d'évaluation

- Caso Correo Electronico.Document4 pagesCaso Correo Electronico.ybonnecsPas encore d'évaluation

- Cadenas de Markov 2.1 (M14)Document69 pagesCadenas de Markov 2.1 (M14)Jorge AvilaPas encore d'évaluation

- Procedimiento Conectividad Por FTP 3CDaemonDocument14 pagesProcedimiento Conectividad Por FTP 3CDaemonniktaz89Pas encore d'évaluation

- TP - Balanceo de LineasDocument5 pagesTP - Balanceo de LineasEdgardo Rastelli100% (1)

- Herramientas CaseDocument2 pagesHerramientas CaseJoshua A. Ruiz RamzPas encore d'évaluation

- Calculo Topografico Con ExcelDocument29 pagesCalculo Topografico Con ExcelbolovichecamachoPas encore d'évaluation

- Banco de Preguntas-MAT - 10MODocument2 pagesBanco de Preguntas-MAT - 10MOKatherine CañizaresPas encore d'évaluation

- Unidad 5 DistribucionesDocument49 pagesUnidad 5 DistribucionesRoberto DacuñaPas encore d'évaluation

- Un Poema para RecordarDocument3 pagesUn Poema para RecordarAntonio BretonPas encore d'évaluation

- 09 - Tecnicas de Diseño de Pruebas - Caja Blanca p1Document14 pages09 - Tecnicas de Diseño de Pruebas - Caja Blanca p1Juzmaar Ayma VillaPas encore d'évaluation

- Sincronizar Sus Documentos One DriveDocument8 pagesSincronizar Sus Documentos One DriveAdrian CurtiPas encore d'évaluation