Académique Documents

Professionnel Documents

Culture Documents

Cementos de Magnesio y PotaSIO FOSFATO

Transféré par

H.M.Description originale:

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Cementos de Magnesio y PotaSIO FOSFATO

Transféré par

H.M.Droits d'auteur :

Formats disponibles

B O L E T I N D E L A S O C I E DA D E S PA O L A D E

Cermica y Vidrio

R T I C U L

Cementos qumicos formulados con subproductos de xido de magnesio

J. FORMOSA1, M.A. ARANDA1, J.M. CHIMENOS1, J.R. ROSELL2, A.I. FERNNDEZ1, O. GINS1.

1 Dpto. Ciencia de los Materiales e Ingeniera Metalrgica, Facultad de Qumica, Universidad de Barcelona. Barcelona. Laboratorio de Materiales. Escuela Politcnica Superior de Edificacin de Barcelona (EPSEB). Universidad Politcnica de Catalua. Barcelona.

Es posible obtener cementos de fosfato de magnesio y potasio (KMgPO46H2O; K-estruvita), mediante la reaccin en medio acuoso del xido de magnesio y el dihidrogenofosfato de potasio, siendo sta una reaccin exotrmica muy rpida que permite el fraguado del material en pocos minutos. Estos cementos, formulados a partir de xidos de magnesio de elevada pureza y coste elevado, se encuentran descritos en la bibliografa para su utilizacin en el encapsulamiento de residuos especiales y como morteros de cemento para la reparacin de hormign. Sin embargo cabe la posibilidad de poder formular este mismo tipo de cementos con xidos de magnesio de bajo contenido, cuyo precio es del orden de 10 a 15 veces ms barato que el xido de magnesio de elevada pureza. En el presente estudio se evala la utilizacin de xidos de magnesio de bajo contenido (70% MgO), obtenidos en el proceso de calcinacin de la magnesita natural, para la formulacin de cementos de K-estruvita. En este estudio se pretende determinar la formulacin ptima de estos cementos a partir de la evaluacin tanto de las propiedades mecnicas como de los tiempos de fraguado de las diferentes composiciones. Palabras clave: cementos de fosfato; K-estruvita; cementos qumicos; fosfato de magnesio y potasio. Chemically bonded cements formulated with by-products of magnesium oxide. The casting of magnesium and potassium phosphate (KMgPO46H2O; K-struvite) cements becomes possible after the aqueous reaction between magnesium oxide and potassium dihydrogen phosphate. This reaction is quite exothermic and allows the resulting paste setting in just few minutes. Those cements, when are cast with magnesium oxides of high purity, are used to retain and encapsulate special residues and as repairing concrete mortar, as it is described in the bibliography. However, it is also possible formulate those cements using low grade magnesium oxides, which cost are nearly 10 or 15 times cheaper than those of high grade. The aim of this work is to evaluate the possibility of using low grade magnesium oxides (70% MgO), obtained from the calcinations process of natural magnesites, for KMgPO46H2O cement casting. The research and selection of the best formulation for obtaining that cement will be done also from the point of view of their mechanical properties as for their setting time. Key words: phosphate cement, K-struvite, chemical cement, magnesium and potassium phosphate. 1. INTRODUCCIN El cemento Prtland es el cemento ms utilizado, dado que abarca un amplio rango de propiedades y posibilidades de uso, siendo a su vez un material econmico. Sin embargo, en los ltimos aos se han desarrollado otros tipos de cementos ms especficos que permiten ampliar el rango de trabajo y la aplicacin de los mismos en otros campos de la tecnologa. Entre estos tipos de cementos de nuevo desarrollo se incluyen los denominados cementos cermicos enlazados qumicamente. En general, estos cementos se obtienen a partir de la reaccin qumica cido-base entre un metal catinico y una fuente de anin oxocido, mayoritariamente fosfato, tal como se describe en la siguiente ecuacin (1) [1] Este tipo de cementos, denominados comnmente cermicos de fosfato enlazados qumicamente (CBPCs) se emplean frecuentemente como agentes estabilizadores (2) y/o encapsuladores (3) de sustancias peligrosas, con un elevado potencial lixiviante, y radioactivas (4). As mismo, y dado que el tiempo de fraguado que presentan es muy rpido y las propiedades mecnicas que se obtienen son buenas, este tipo de cementos CBPCs pueden utilizarse tambin como morteros de cemento para reparar de forma rpida estructuras de hormign (5). Durante el proceso de fraguado qumico, las etapas que controlan la formacin del CBPCs son la disolucin e hidrlisis de los xidos metlicos, motivo por el cual no todos los xidos de metales catinicos son vlidos para obtener este tipo de cementos. En algunos casos, se hace necesario un pretratamiento inicial para reducir su reactividad, como

293

Bol. Soc. Esp. Ceram. V., 47, 5, 293-297 (2008)

J. FORMOSA, M.A. ARANDA, J.M. CHIMENOS, J.R. ROSELL, A.I. FERNNDEZ, O. GINS

sucede con el MgO de elevada pureza, al que se debe realizar una calcinacin previa a 1300 C para obtener unas condiciones adecuadas de velocidad de disolucin que permitan la correcta formacin del CBPC (2). La formacin de CBPCs a partir de MgO y KH2PO4, dando lugar a la formacin de K-estruvita, para su posible uso como cemento encapsulador de residuos slidos, tiene como principal inconveniente el elevado coste de los materiales de partida, adems del proceso de calcinacin para el tratamiento adecuado del MgO. Estos aspectos han sido ampliamente estudiados y citados en la bibliografa, concluyndose que, desde el punto de vista econmico, es mejor la utilizacin de sustancias retardantes del fraguado, como el cido brico, antes que la posibilidad de usar MgO calcinado previamente (6). As pues, el aspecto econmico, como no poda ser de otra manera, es un factor a tener en consideracin a la hora de utilizar estos cementos qumicamente enlazados. En el presente estudio se pretende evaluar la posibilidad de obtener un cemento de fosfato enlazado qumicamente formulado con un xido de magnesio de bajo contenido (LG). La utilizacin de un subproducto industrial permite abaratar el coste de los productos y obtener un mortero competitivo como alternativa a los cementos comnmente utilizados, a la vez que se potencian criterios de sostenibilidad y reciclabilidad. 2. pROCeDImIeNTO expeRImeNTal 2.1. materiales En la formulacin de los CBPCs se ha empleado un subproducto industrial de xido de magnesio de bajo contenido (LG) suministrado por la empresa Magnesitas Navarras, S.A. El xido de magnesio (LG) se genera durante el proceso de calcinacin de la magnesita natural (MgCO3) a 1100 C, para la obtencin de magnesia custica empleada en el campo agropecuario, y se recoge en los ciclones y filtros de mangas del sistema de depuracin de los gases de combustin. Como paso previo a la formacin de los cementos de fosfato de magnesio y potasio (CBPCs) se ha procedido a la caracterizacin fsico-qumica de todos los componentes utilizados en la formulacin del correspondiente cemento, xido de magnesio de bajo contenido (LG) y dihidrogenofosfato de potasio (K). En la Tabla I se muestra el resultado obtenido en fluorescencia de rayos X (FRX) del xido de magnesio (LG). As mismo, en el anlisis cristalogrfico del xido de magnesio (LG) se determinaron diversas fases cristalinas

TABLA I. RESuLTADOS DE FRX DEL XIDO DE MAGNESIO (LG).

correspondientes a la periclasa (MgO), magnesita (MgCO3), dolomita (CaMg(CO3)2), calcita (CaCO3), cal (CaO), cuarzo (SiO2) y dixido de azufre (SO2). Como medida adicional de la reactividad que presenta el xido de magnesio (LG), se ha determinado la superficie especfica BET del mismo, cuyo resultado muestra un valor inferior a 10.4 m2/g, propio de una magnesia calcinada tipo hard burned, lo cual justifica su escasa reactividad. En la Tabla II se muestra la distribucin granulomtrica de ambos reactivos, expresada como la fraccin acumulada inferior al tamao de partcula (dx), y la densidad especfica de cada uno de ellos.

TABLA II. DISTRIBuCIN DE TAMAOS DE PARTCuLA y DENSIDAD ESPECFICA DEL XIDO DE MAGNESIO (LG) y EL DIHIDROGENOFOSFATO DE POTASIO (K).

Parmetro d90 (m) d50 (m) d10 (m) Densidad especfica (g/cm3)

LG 106 34 2 3,20

K 707 331 163 2,33

Como fuente de potasio y fosfato se ha optado por utilizar dihidrogenofosfato de potasio (KH2PO4), siendo esta una materia prima comnmente empleada como fertilizante agrcola. La caracterizacin fsico-qumica del producto consisti en una difraccin de rayos (DRX) para determinar la presencia de fases cristalinas y una FRX para determinar su pureza, concluyndose que la pureza del KH2PO4 utilizado en este estudio es superior al 99.8%. 2.2. Caracterizacin del mortero fresco De acuerdo con la estequiometra 1:1 de la reaccin de formacin del correspondiente fosfato de magnesio y potasio [2], [2] y teniendo en cuenta la pureza de los reactivos utilizados en el presente trabajo de investigacin, alrededor de un 68% de xido de magnesio para el producto (LG) (Tabla I) y de un 99.8% de KH2PO4 en el dihidrogenofosfato de potasio comercial empleado (K), sera necesaria una relacin msica KH2PO4/MgO de 2,33 ( 70/30). Sin embargo, dada la escasa reactividad del xido de magnesio (LG), as como por la realizacin de ensayos previos de formulacin, se ha credo conveniente aumentar el porcentaje de (LG), de forma que prcticamente se ha invertido la relacin estequiomtrica expresada anteriormente. De acuerdo con lo anteriormente expuesto, y con la finalidad de encontrar un cemento con una formulacin ptima que permita un mejor comportamiento mecnico del mismo, y un tiempo de fraguado adecuado, se ha realizado una serie experimental en la que se han variado las proporciones del xido de magnesio (LG), dihidrogenofosfato de potasio (K) y agua, tal como se describe en la Tabla III. El amasado se ha realizado segn la Norma uNE-EN:196-1 (7). Las relaciones agua: slido (A/S), mostradas en la Tabla III, para las formulaciones con referencia terminada en A son las necesarias para obtener el valor de consistencia normal, determinada mediante un aparato Vicat segn la Norma EN: 196-3 (8). A partir de esta relacin A/S se aumenta la cantidad de agua dando lugar a los morteros referenciados como B y C, incrementando la cantidad de agua desde A hasta C. Para

Bol. Soc. Esp. Ceram. V., 47, 5, 293-297 (2008)

xido MgO CaO Fe2O3 Al2O3 V2O5 Cl LaLu (*) LOI: Loss of ignition. LOI(*) K 2O SO3 SiO2

% en peso 68,09 8,46 4,84 3,03 1,20 0,83 0,22 0,18 0,16 0,10 0,08 12,80

MnO

294

CEMENTOS QUMICOS FORMULADOS CON SUBPRODUCTOS DE xIDO DE MAGNESIO

cada dosificacin de agua se ha determinado el tiempo inicial y final de fraguado, Norma EN: 196-3 (8), y la densidad del mortero fresco segn indica la normativa uNE-EN 1015-6 (9).

TABLA III. DOSIFICACIONES y REFERENCIAS FORMuLADAS. DE LAS PROBETAS CBPCs

Referencia 55LG-A 55LG-C 60LG-B 55LG-B

LG (%) 55 55 55 60 60 60 65 65 65

K (%) 45 45 45 40 40 40 35 35 35

Agua/slido 0,24 0,26 0,28 0,24 0,26 0,28 0,24 0,26 0,28

60LG-A 60LG-C 65LG-B

65LG-A 65LG-C

3.3. Caracterizacin del mortero endurecido Con el propsito de estudiar las propiedades mecnicas de las diferentes formulaciones desarrolladas, se prepararon probetas de 40x40x160 mm segn la norma uNE-EN 196-1 (7). Para cada formulacin se prepararon dos series, para el estudio a distintas edades de curado: un da y una semana. De aquellas formulaciones que se obtuvieron mejores resultados mecnicos a uno y siete das de curado, se determin tambin la porosidad segn la norma uNE 83-312:90 (10) y se evalu su comportamiento mecnico a 28 das de curado. La caracterizacin de las distintas fases cristalinas formadas en el proceso de endurecimiento se realiz mediante DRX. Adems, se estudi la morfologa de estas formulaciones mediante Microscopa Electrnica de Barrido (SEM), obtenindose mediante espectroscopia de dispersin de energa (EDS) la composicin elemental de las diferentes zonas observadas en las probetas de estudio recubiertas de carbn. 3. ReSUlTaDOS Y DISCUSIN La Tabla IV muestra los resultados del estudio correspondiente al tiempo inicial y final de fraguado, llevado a cabo mediante un equipo de Vicat. Como se puede apreciar, al aumentar el porcentaje de agua se obtienen tiempos iniciales y finales de fraguado cada vez ms largos, de acuerdo con lo descrito por otros autores (1). Al aumentar la cantidad de agua para el amasado, la pasta se hace cada vez ms fluida obtenindose as una consistencia menor a tiempo cero.

TABLA IV ESTuDIO DEL TIEMPO DE FRAGuADO.

Adems se puede comprobar tambin que al aumentar la cantidad de xido de magnesio (LG) se obtienen tiempos de fraguado ms lentos en general. Este comportamiento puede atribuirse a un valor de pH ms elevado de la solucin, como queda descrito en la bibliografa (1). En la Figura 1 se representan los resultados obtenidos de los ensayos mecnicos a compresin a distintas edades de curado. Puede observarse, como comportamiento general y salvo algunas excepciones, que al aumentar la cantidad de agua y/o el porcentaje de xido de magnesio (LG) se obtienen peores propiedades mecnicas (Figura 1). As mismo, puede observarse tambin, que el tiempo de curado no es un parmetro determinante en cuanto a la mejora de las propiedades mecnicas, aumentando ligeramente al pasar de 1 a 7 das de curado. Para la serie 55LG-A, se realiz el estudio mecnico al cabo de 28 das, observndose una mejora entre el 10-12 % para la resistencia a compresin (79 MPa). En comparacin con los resultados encontrados en la bibliografa (5), donde se emplea MgO de pureza superior al 95%, arena de distintos tipos y NH4H2PO4 como fuente de fosfato, para la obtencin de estruvita (NH4MgPO4) en lugar de K-estruvita, se puede concluir que para aquellas formulaciones con proporciones similares a las realizadas en el presente estudio, se obtienen resultados comparables al emplear xido de magnesio (LG) en lugar de MgO de elevada pureza. En la Tabla V se muestra el resultado del estudio de las porosidades y de las densidades de los morteros endurecidos despus de haber sido ensayados a compresin. Se puede comprobar que el aumento de la densidad relativa coincide con un incremento de la porosidad, tanto al aumentar la

Referencia 55LG-A 55LG-C 60LG-B 55LG-B

Tiempo inicial de fraguado (min) 10,0 2 10,5 2 21,6 2 13,0 2 15,0 2 19,5 2 20,0 2 20,0 2 26,0 2

Tiempo final de fraguado (min) 18,0 2 22,7 2 40,0 2 21,0 2 30,0 2 41,0 2 29,0 2 32,0 2 44,0 2

60LG-A 60LG-C 65LG-B

65LG-A 65LG-C

Fig. 1- Resistencia mxima a la compresin de las probetas CBPCs formuladas con xido de magnesio LG, endurecidas a 1 (a) y 7 (b) das respectivamente. 295

Bol. Soc. Esp. Ceram. V., 47, 5, 293-297 (2008)

J. FORMOSA, M.A. ARANDA, J.M. CHIMENOS, J.R. ROSELL, A.I. FERNNDEZ, O. GINS

cantidad de xido de magnesio (LG) como la cantidad de agua. Al aumentar la cantidad de agua manteniendo constante la cantidad de xido de magnesio (LG), disminuye la densidad aparente, mientras que al aumentar el contenido de xido de magnesio (LG) se observa que no vara significativamente.

TABLA V. DENSIDADES y POROSIDADES DE LOS MORTEROS ENDuRECIDOS.

Referencia 55LG-A 55LG-C 60LG-B 55LG-B

Densidad aparente (g/cm3) 1,65 1,62 1,61 1,69 1,65 1,60 1,66 1,64 1,59

Densidad relativa (g/cm3) 2,70 2,99 2,76 2,83 2,86 2,93 2,94 2,96 2,89

Porosidad (%) 38,9 45,9 41,7 40,2 42,4 45,5 43,6 44,5 44,8

cristalinas que se obtienen en el estudio por DRX (Figura 2) y las composiciones obtenidas en el estudio mediante SEM-EDS, puede concluirse que la Zona A de la Figura 3 se corresponde mayoritariamente con KMgPO46H2O, la Zona B de la Figura 3 se compone mayoritariamente por MgCO3 , mientras que la Zona C de la misma figura se corresponde con los ncleos no reaccionantes de MgO. En las Zonas D y E se confirma la presencia de cuarzo y de xido de hierro respectivamente, siendo stas las fases minoritarias de la probeta estudiada.

60LG-A 60LG-C 65LG-B

65LG-A 65LG-C

El difractograma del mortero 55LG-A endurecido, Figura 2, muestra como fases cristalinas mayoritarias: K-estruvita (KMgPO46H2O; PDI: 35-0812), magnesita (MgCO3; PDI: 78-2442), dolomita (CaMg(CO3)2; PDI: 74-1687), cuarzo (SiO2; PDI: 79-1910) y xido de magnesio periclasa ( MgO; PDI: 45-0946). A partir de los resultados obtenidos en la DRX puede decirse que aparecen unas fases estables no reaccionantes, inicialmente contenidas en el xido de magnesio (LG) utilizado para la formulacin del correspondiente mortero CBPC, dolomita, cuarzo y magnesita, as como un porcentaje de magnesia. Puede concluirse tambin que todo el xido de magnesio (LG) que ha reaccionado se encuentra formando parte de la K-estruvita, sin que haya sido posible determinar ninguna otra fase cristalina mayoritaria de fosfato de magnesio o calcio.

Fig. 3- Micrografa SEM-EDS en modo BSD del mortero 55LG-A endurecido.

4. CONClUSIONeS El xido de magnesio (LG) reacciona con el KH2PO4 para formar un cemento qumico, obtenindose como estructura cristalina mayoritaria la K-estruvita y quedando ncleos sin reaccionar del xido de magnesio (LG), actuando estos como carga en la matriz de K-estruvita. un aumento en la cantidad de xido de magnesio (LG) por encima del 55% empeora las propiedades mecnicas, lo mismo sucede con el aumento de la cantidad de agua de amasado, mientras que un aumento en el tiempo de curado no las mejora significativamente. un aumento en la porosidad hace que las propiedades mecnicas empeoren, presentando una menor porosidad las formulaciones con menor cantidad de agua y menor cantidad de xido de magnesio (LG). A partir de xido de magnesio (LG), la formulacin de cementos qumicos con unas buenas propiedades mecnicas y tiempos de fraguado muy cortos, hace posible la revalorizacin de este subproducto industrial, obtenindose un cemento de elevado inters, que puede ser destinado a su empleo como cemento encapsulador y/o estabilizante de residuos peligrosos, o como cemento reparador de estructuras daadas de hormign. aGRaDeCImIeNTOS Los autores del trabajo quieren agradecer a la empresa Magnesitas Navarras, S.A. la financiacin y el soporte del proyecto de investigacin.

Fig. 2- Difractograma del mortero 55LG-A endurecido.

El estudio mediante SEM-EDS en modo backscattering (BSD) del mortero 55LG-A endurecido, Figura 3, muestra una matriz (Zona A) constituida por P, Ca, K, Mg, O, S y C. As mismo, se ha observado tambin en la probeta de estudio granos con dos tipos de composicin diferentes (Zonas B y C), determinndose para la Zona B la presencia de O, Mg, C, P, K y Ca; y para la Zona C la presencia de Mg, O, P, C y K. Puede observarse para la Zona D la presencia de Si, O y C, y para la Zona E la presencia de Fe. Teniendo en cuenta las fases

296

Bol. Soc. Esp. Ceram. V., 47, 5, 293-297 (2008)

CEMENTOS QUMICOS FORMULADOS CON SUBPRODUCTOS DE xIDO DE MAGNESIO

BIBlIOGRaFa

1. A.S. Wagh, S.y. Jeong. Chemically Bonded Phosphate Ceramics: A dissolution Model of Formation. J. Am. Ceram. Soc., 86(11) 1838-44 (2003). 2. A.S. Wagh, R.Strain, S.y. Jeong, D. Reed, T. Krause, D. Singh. Stabilization of rocky flats Pu-contaminated ash within chemically bonded phosphate ceramics. Journal of Nuclear Materials. 265, 295-307 (1999). 3. P. Randall, S. Chattopadhyay. Advances in encapsulation technologies for the management of mercury-contaminated hazardous wastes. J. Hazard. Mater. B114, 211-223 (2004). 4. A.I. Borzunov, S.V. Dyakov, P.P. Poluktov. Immobilization of radioactive wastes by embedding in phosphate ceramic. Atomic Energy. 96, 2, 123-126 (2004).

5. Q.yang, B.Zhu, S. Zhang, X. Wu. Properties and applications of magnesiaphosphate cement mortar for rapid repair of concrete. Cem. Concr. Res. 30, 1807-1813 (2000). 6. A.K. Sarkar. Phosphate cement-based fase-setting binders. Am. Ceram. Soc. Bull. 69, 2, 234-238 (1990). 7. UNE-EN:196-1:1996. Mtodos de Ensayo de Cementos. Parte 1: Determinacin de resistencias mecnicas. 8. uNE-EN 196-3: 1996. Mtodos de Ensayo de Cementos. Parte 3: Determinacin del tiempo de fraguado y de la estabilidad de volumen. 9. uNE-EN 1015-6:1999. Mtodos de ensayo de los morteros para albailera. Parte 6: Determinacin de la densidad aparente del mortero fresco. 10. uNE 83-312:90: Determinacin de la densidad del hormign endurecido. Recibido: 04.12.06 Aceptado: 29.10.07

Bol. Soc. Esp. Ceram. V., 47, 5, 293-297 (2008)

297

Vous aimerez peut-être aussi

- Curso de Elaboración de Tinturas, Microdosis, JarabesDocument4 pagesCurso de Elaboración de Tinturas, Microdosis, JarabesRicardo V Y94% (31)

- OleohidraulicaDocument145 pagesOleohidraulicaEmilio Martinez100% (3)

- Precios UnitariosDocument15 pagesPrecios UnitariosLuis Herminio Quispe RomeroPas encore d'évaluation

- Catalogo de Conceptos CATALOGODocument18 pagesCatalogo de Conceptos CATALOGOkaren_chinoPas encore d'évaluation

- Materiales Inteligentes.Document119 pagesMateriales Inteligentes.Mariángel GuzmánPas encore d'évaluation

- BORAXDocument8 pagesBORAXLucero AlarcónPas encore d'évaluation

- RLMMArt 09S01N2 p577Document10 pagesRLMMArt 09S01N2 p577lollihopPas encore d'évaluation

- s12613 022 2569 2.en - EsDocument11 pagess12613 022 2569 2.en - EsEstefania CovarrubiasPas encore d'évaluation

- Uso de Hematita en Materiales de ConstruccionDocument8 pagesUso de Hematita en Materiales de ConstruccionMaria Belen Navarro QuinteroPas encore d'évaluation

- Eco - CementoDocument11 pagesEco - CementoLuifer VargasPas encore d'évaluation

- Geopolimeros A Partir de Cenizas VolantesDocument7 pagesGeopolimeros A Partir de Cenizas VolantesFelipe BarrazaPas encore d'évaluation

- Descomposición Catalítica de Metano Sobre Catalizadores de Hierro Soportados Por Óxidos de Metales de Tierras Raras (Ce y La)Document40 pagesDescomposición Catalítica de Metano Sobre Catalizadores de Hierro Soportados Por Óxidos de Metales de Tierras Raras (Ce y La)Vaithiery VillavicencioPas encore d'évaluation

- Uso de Las Escorias en Obras Viales - Carrillo, GarciaDocument10 pagesUso de Las Escorias en Obras Viales - Carrillo, GarciaEdgar GarciaPas encore d'évaluation

- Geopolímero de CaolínDocument17 pagesGeopolímero de CaolínNestor UlloaPas encore d'évaluation

- Developing Mortar Using Limestone Flash-Calcined Dredged Sediment Millstone-Clay Cement Binder (LFC)Document14 pagesDeveloping Mortar Using Limestone Flash-Calcined Dredged Sediment Millstone-Clay Cement Binder (LFC)Emily RamosPas encore d'évaluation

- Aceros de Baja AleacionDocument8 pagesAceros de Baja AleacionCesar ReyesPas encore d'évaluation

- CEMENTOS BELÍTICOS Caracterizacion y ... Rayos X PDFDocument12 pagesCEMENTOS BELÍTICOS Caracterizacion y ... Rayos X PDFAmy Farías SanabriaPas encore d'évaluation

- Desarrollo de Un Refractario Mgo-Cazro Dopado Con Mgal O para La Industria CementeraDocument8 pagesDesarrollo de Un Refractario Mgo-Cazro Dopado Con Mgal O para La Industria CementeraberniegdPas encore d'évaluation

- Reutilizacion de Las EscoriasDocument12 pagesReutilizacion de Las EscoriasMarianoSerapioPas encore d'évaluation

- Efecto de Los Polimorfos A y G Alumina en La ObtenDocument6 pagesEfecto de Los Polimorfos A y G Alumina en La ObtenDiego Manuel Hernández AcostaPas encore d'évaluation

- RLMMArt 09S01N3 p1289 PDFDocument8 pagesRLMMArt 09S01N3 p1289 PDFRuselkis FloresPas encore d'évaluation

- Informe 2 - Aglomeración, Calcinación, Ensayo Al Fuego y Tostación de MineralesDocument41 pagesInforme 2 - Aglomeración, Calcinación, Ensayo Al Fuego y Tostación de MineralesMario A. Sánchez Pabón50% (2)

- La Mejora Del Hormigón Geopolímero A Base de Cenizas Volantes Mediante La Inclusión de Fibras de Acero en Forma de GanchoDocument6 pagesLa Mejora Del Hormigón Geopolímero A Base de Cenizas Volantes Mediante La Inclusión de Fibras de Acero en Forma de GanchoCRISTIAN DEYVI VALENCIA SEGUNDOPas encore d'évaluation

- 1 SPDocument8 pages1 SPAbel RiveraPas encore d'évaluation

- Estado Del Arte Ceniza VolanteDocument10 pagesEstado Del Arte Ceniza VolanteSAMUEL MARTNEZPas encore d'évaluation

- 07 Angiello Saffirio EscoriasDocument9 pages07 Angiello Saffirio Escoriasaugusto_foreroPas encore d'évaluation

- Tipos de Cemento y Sus Usos TrabajoDocument19 pagesTipos de Cemento y Sus Usos Trabajomarilyn mendoza paredesPas encore d'évaluation

- Calcined Clays From NigeriaProperties and Performance of Supplementary Cementitious Materials Suitable For Producing Level 1 ConcreteMaterialsDocument15 pagesCalcined Clays From NigeriaProperties and Performance of Supplementary Cementitious Materials Suitable For Producing Level 1 ConcreteMaterialsEmily RamosPas encore d'évaluation

- Modelo Geometalurgico Predictivo de La Viscosidad de Escorias de Fusion en Funcion de La Cantidad de Minerales de ArcillaDocument165 pagesModelo Geometalurgico Predictivo de La Viscosidad de Escorias de Fusion en Funcion de La Cantidad de Minerales de ArcillaDeiniel CisternasPas encore d'évaluation

- Carbotecnia de TantalioDocument5 pagesCarbotecnia de TantalioRigoberto CallisayaPas encore d'évaluation

- Avance Proyecto FinalDocument18 pagesAvance Proyecto FinalCesar HVPas encore d'évaluation

- Control Reológico de Pastas de Cemento de Arcilla Calcinada Mediante Modificación Del Contenido de Metacaolín de Grano FinoDocument16 pagesControl Reológico de Pastas de Cemento de Arcilla Calcinada Mediante Modificación Del Contenido de Metacaolín de Grano FinoEmily RamosPas encore d'évaluation

- FUSELLA Morteros de Cemento CoqueDocument12 pagesFUSELLA Morteros de Cemento CoqueMixzaida PeñaPas encore d'évaluation

- 8 Guía 8 Resistencias Mínimas Que Debe Cumplir Un Hormigón ArmadoDocument26 pages8 Guía 8 Resistencias Mínimas Que Debe Cumplir Un Hormigón Armadosamuel contrerasPas encore d'évaluation

- Bautista Marín Jesús David-2020Document14 pagesBautista Marín Jesús David-2020Brayan Porras VelosaPas encore d'évaluation

- Lectura 1Document2 pagesLectura 1Ever GuimarayPas encore d'évaluation

- Estabilizacion de Suelos Con Cenizas de Carbon para Su Uso Como Subrasante MejoradaDocument7 pagesEstabilizacion de Suelos Con Cenizas de Carbon para Su Uso Como Subrasante Mejoradartufia100% (1)

- Inve Mem 2012 135072 PDFDocument10 pagesInve Mem 2012 135072 PDFpaulaPas encore d'évaluation

- Articulo Geopolímeros en La ConstrucciónDocument4 pagesArticulo Geopolímeros en La ConstrucciónOscar OrtegaPas encore d'évaluation

- Ceniza de Bagazo de Caña para Elaboración de Materiales de ConstrucciónDocument3 pagesCeniza de Bagazo de Caña para Elaboración de Materiales de Construcciónpercy silva mestanzaPas encore d'évaluation

- Informe Calificada 3Document7 pagesInforme Calificada 3wilfredoroman16Pas encore d'évaluation

- II - Examen - Pirometalurgia - Laboratorio - SolucionDocument15 pagesII - Examen - Pirometalurgia - Laboratorio - SolucionJersonPajueloCaballeroPas encore d'évaluation

- Construcción y Materiales de Construcción: Mostrar MásDocument4 pagesConstrucción y Materiales de Construcción: Mostrar MásJorge Luis TisnadoPas encore d'évaluation

- Parcial de Pirometalurgia - Bloque ExperimentalDocument3 pagesParcial de Pirometalurgia - Bloque ExperimentalMoisesPas encore d'évaluation

- INTRODUCCION RecubrimientoDocument4 pagesINTRODUCCION RecubrimientolorenaPas encore d'évaluation

- Tecnología Semana3 ArtículoDocument43 pagesTecnología Semana3 ArtículoLeonardo AntonPas encore d'évaluation

- Cascote CerámicoDocument10 pagesCascote Cerámicovega vinuezaPas encore d'évaluation

- Temática Refractario CasamayorDocument11 pagesTemática Refractario CasamayorErick AlvarezPas encore d'évaluation

- Cardenas Af PDFDocument128 pagesCardenas Af PDFAngel Ortiz AtocsaPas encore d'évaluation

- PirometalurgiaDocument128 pagesPirometalurgiaAngel Ortiz AtocsaPas encore d'évaluation

- ExamenDocument23 pagesExamenJoseph Luciano Flores MedinaPas encore d'évaluation

- Influencia Del % de Aluminio, Espesor y Temperatura de Colada Sobre La Dureza de LatonDocument37 pagesInfluencia Del % de Aluminio, Espesor y Temperatura de Colada Sobre La Dureza de LatonPedro RodriguezPas encore d'évaluation

- Ladrillos Magnesia CromoDocument10 pagesLadrillos Magnesia CromoJavier2251987Pas encore d'évaluation

- Hormigon PrretensadoDocument12 pagesHormigon PrretensadoIng GuzmanPas encore d'évaluation

- Control de Las Variables Metalúrgicas Durante La Preparacion, Fusión y El Colado de Aleaciones de Cobre.Document10 pagesControl de Las Variables Metalúrgicas Durante La Preparacion, Fusión y El Colado de Aleaciones de Cobre.Gustavo MaffiaPas encore d'évaluation

- Estudio Químico de La Reacción de Geopolimerización en Medio AlcalinoDocument56 pagesEstudio Químico de La Reacción de Geopolimerización en Medio Alcalinofivecrrayci avalosPas encore d'évaluation

- G2 Articulo3Document18 pagesG2 Articulo3Valeria Berrocal BuelvasPas encore d'évaluation

- Comprender El Consumo de Ácido de Ganga en La Lixiviación en Pilas de Sulfuro de CobreDocument10 pagesComprender El Consumo de Ácido de Ganga en La Lixiviación en Pilas de Sulfuro de CobregersonPas encore d'évaluation

- Rcolquim fcbog,+04+ARTICULO34Document8 pagesRcolquim fcbog,+04+ARTICULO34Karola Vanesa Orellana MartinezPas encore d'évaluation

- Fabricación y Caracterización de Carburos CermetsDocument14 pagesFabricación y Caracterización de Carburos Cermetsfabio hurtado puentesPas encore d'évaluation

- Propiedades Mecánicas y Microestructura de Un Compuesto de Cemento de Óxido de GrafenoDocument5 pagesPropiedades Mecánicas y Microestructura de Un Compuesto de Cemento de Óxido de GrafenoAusbel Joab Cuyo TtitoPas encore d'évaluation

- Inclusion de Escoria de Cobre en El ConcretoDocument39 pagesInclusion de Escoria de Cobre en El ConcretoXavier EspinosaPas encore d'évaluation

- Articulos Sobre Cemento Verde-1Document13 pagesArticulos Sobre Cemento Verde-1andreinaPas encore d'évaluation

- Escorias básicas de Siderúrgica:: potencial de uso como material de encalado en agriculturaD'EverandEscorias básicas de Siderúrgica:: potencial de uso como material de encalado en agriculturaPas encore d'évaluation

- GrafopatologiaDocument7 pagesGrafopatologiaSantiago ArancoPas encore d'évaluation

- 240 Ideas de NegociosDocument54 pages240 Ideas de NegociosMarcelo BonzónPas encore d'évaluation

- Guia Pequeño VampiroDocument10 pagesGuia Pequeño VampiroLizzie Oppliger PPas encore d'évaluation

- Anonimo - Manual Del Perfecto AteoDocument49 pagesAnonimo - Manual Del Perfecto AteoIcaa Albarran100% (1)

- El Arte de La Sexualidad China PDFDocument37 pagesEl Arte de La Sexualidad China PDFGabrielÁngelusSileziusPas encore d'évaluation

- Matemática... ¿Estás Ahi, Sobre Numeros, Personajes, Problemas y Curiosidades.-.Adrian - PaenzaDocument119 pagesMatemática... ¿Estás Ahi, Sobre Numeros, Personajes, Problemas y Curiosidades.-.Adrian - Paenzamariposa1980Pas encore d'évaluation

- 04 Resumen - El Rio de Al LadoDocument7 pages04 Resumen - El Rio de Al LadoWilman AntonioPas encore d'évaluation

- Fisio Trastornos Afectivos PDFDocument57 pagesFisio Trastornos Afectivos PDFlilomersPas encore d'évaluation

- Documento NaturistaDocument64 pagesDocumento NaturistaLucila BaiPas encore d'évaluation

- Libro Blanco de Los Herbolarios y Las Plantas MedicinalesDocument176 pagesLibro Blanco de Los Herbolarios y Las Plantas Medicinales210362100% (20)

- Natural Medicine EsDocument293 pagesNatural Medicine EsMagaly100% (9)

- Los Insectos Medicinales de BrasilDocument20 pagesLos Insectos Medicinales de BrasilH.M.100% (1)

- Fruto Tera PiaDocument25 pagesFruto Tera PiaEcp CastiPas encore d'évaluation

- Elaboración de AbonosDocument12 pagesElaboración de AbonosAntonioPas encore d'évaluation

- NopalDocument3 pagesNopalpique86Pas encore d'évaluation

- Origen Metafísico de La EnfermedadDocument8 pagesOrigen Metafísico de La EnfermedadMario Reiki BioconscientePas encore d'évaluation

- Natural Medicine EsDocument293 pagesNatural Medicine EsMagaly100% (9)

- Driver de Motor A Pasos Con L293dDocument31 pagesDriver de Motor A Pasos Con L293dIbette De Leon RodriguezPas encore d'évaluation

- Usos Curativos Del Agua de MarDocument5 pagesUsos Curativos Del Agua de MarRicardo Vargas100% (2)

- Fruto Tera PiaDocument25 pagesFruto Tera PiaEcp CastiPas encore d'évaluation

- SP AeroponicsDocument2 pagesSP AeroponicsH.M.Pas encore d'évaluation

- Driver de Motor A Pasos Con L293dDocument31 pagesDriver de Motor A Pasos Con L293dIbette De Leon RodriguezPas encore d'évaluation

- Diabetes ComunidadDocument42 pagesDiabetes ComunidadReinalda De La Casa GrandePas encore d'évaluation

- Tecnologia Del Cemento AnalisisDocument28 pagesTecnologia Del Cemento AnalisisdjmegarelaPas encore d'évaluation

- Iycnet 2 Actividad-Es AsDocument12 pagesIycnet 2 Actividad-Es AsH.M.Pas encore d'évaluation

- Cementos de Magnesio y PotaSIO FOSFATODocument5 pagesCementos de Magnesio y PotaSIO FOSFATOH.M.Pas encore d'évaluation

- Diseño y Conformacion de MoldesDocument11 pagesDiseño y Conformacion de MoldesAngel L. MoralesPas encore d'évaluation

- Bloques de ConcretoDocument8 pagesBloques de ConcretoJoseph JaraPas encore d'évaluation

- PM 0403Document5 pagesPM 0403Hans Gabriel Tapara ZuñigaPas encore d'évaluation

- Aditivos para ConcretoDocument11 pagesAditivos para ConcretoJuan Manuel Murillo ServinPas encore d'évaluation

- Mazari de Epoca - PavimentosDocument17 pagesMazari de Epoca - PavimentosAlbert Campos HilasPas encore d'évaluation

- Coeficientes de ABSORCIONDocument11 pagesCoeficientes de ABSORCIONjboronatsPas encore d'évaluation

- Proyecto de Losa Reticular o Losa Nervada AbnerDocument22 pagesProyecto de Losa Reticular o Losa Nervada AbnerJOSE RODRIGUEZ50% (2)

- Cuantificacion de Materiales PDFDocument27 pagesCuantificacion de Materiales PDFH Roy Pino OcsaPas encore d'évaluation

- Aditivo Mejorador Adherencias Resistencias Sika ViscobondDocument3 pagesAditivo Mejorador Adherencias Resistencias Sika ViscobondMarcelo PáezPas encore d'évaluation

- Tema 0.cubiertasDocument42 pagesTema 0.cubiertasAlejandro Hernández SánchezPas encore d'évaluation

- Informe de Tecnico de VerificadorDocument3 pagesInforme de Tecnico de VerificadorDavid Rodriguez HilarioPas encore d'évaluation

- Catalogo Incom AereoDocument3 pagesCatalogo Incom AereoriogadPas encore d'évaluation

- Especificaciones Tecnicas de Obras CivilesDocument37 pagesEspecificaciones Tecnicas de Obras CivilesHector Lizardo Andino100% (1)

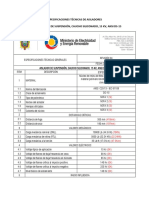

- Especificaciones Tecnicas de Aisladores PropuestoDocument9 pagesEspecificaciones Tecnicas de Aisladores PropuestoNilop VargasPas encore d'évaluation

- Clasificación de Aceros Según Su Grado de DesoxidaciónDocument2 pagesClasificación de Aceros Según Su Grado de DesoxidaciónFrancisco Cota Cota50% (2)

- PMMADocument3 pagesPMMADaniel Alejandro Burgos RamirezPas encore d'évaluation

- Acta de Entrega de CargoDocument4 pagesActa de Entrega de CargoHenry Choy RamirezPas encore d'évaluation

- Concreto y Concreto ReforzadoDocument26 pagesConcreto y Concreto ReforzadoGabriela Velasco VelezPas encore d'évaluation

- Edificaciones de Mamposteria para ViviendaDocument591 pagesEdificaciones de Mamposteria para ViviendaextennyPas encore d'évaluation

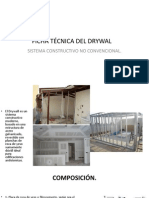

- Ficha Técnica Del DrywalDocument21 pagesFicha Técnica Del DrywalvilmittaPas encore d'évaluation

- La Piro Metalurgia en El PeruDocument57 pagesLa Piro Metalurgia en El PeruChristian Aldair Flores Medina100% (2)

- Conferencia No 4Document10 pagesConferencia No 4RAG6565Pas encore d'évaluation

- Diccionario Terminos Ingenieria CivilDocument54 pagesDiccionario Terminos Ingenieria CivilChristian Martinez0% (1)

- Tabla de Datos Técnicos para Postes de Concreto Armado 13Document5 pagesTabla de Datos Técnicos para Postes de Concreto Armado 13a_papuicoPas encore d'évaluation

- HT Interpoxy Finish 680 SMDocument2 pagesHT Interpoxy Finish 680 SMmaxllvPas encore d'évaluation

- Introducion Curso Concreto ArmadoDocument13 pagesIntroducion Curso Concreto ArmadoRicardo MTPas encore d'évaluation

- Reporte de PracticaDocument13 pagesReporte de PracticaMichel WongPas encore d'évaluation