Académique Documents

Professionnel Documents

Culture Documents

Tipos de Errores-Instrumentos de Medicion - Rugosidad

Transféré par

isanchez_anastacioTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Tipos de Errores-Instrumentos de Medicion - Rugosidad

Transféré par

isanchez_anastacioDroits d'auteur :

Formats disponibles

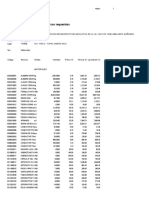

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN

INSTITUTO TECNOLGICO SUPERIOR DE POZA RICA

INGENIERA INDUSTRIAL MATERIA METROLOGA Y NORMALIZACIN

TEMA

2.7 TIPOS DE ERRORES 2.8 INSTRUMENTOS DE MEDICIN DIRECTA 2.9 RUGOSIDAD

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN

1. INTRODUCCIN

La experiencia humana es muy variada; constantemente vemos, omos, olemos, probamos y tocamos objetos y productos, es decir, hay un constante flujo de sensaciones. El trabajo de la metrologa es describir en forma ordenada esta experiencia, un trabajo que la curiosidad del hombre ha conducido por mucho siglos y que presumiblemente nunca terminar, por fortuna. El metrlogo ha seleccionado como campo de estudio una porcin especial de la gran variedad de experiencias humanas; de la totalidad ha abstrado ciertos aspectos que le parecen susceptibles de describir con exactitud. El mundo que est poblado por las creaciones y trabajos de la imaginacin e ingenio del metrlogo es el de las unidades, sistema de unidades, trazabilidad, patrones, normas, mtodos, especificaciones, tc. Nuestra civilizacin est basada tan ampliamente en el uso de la maquinaria y la tecnologa en general, que puede parecer absurdo e innecesario extenderse en todas las aplicaciones prcticas de la metrologa. El hecho infortunado, sin embargo, es que la persona promedio no siempre vincula los avances tecnolgicos con la metrologa. Al hacer mediciones, las lecturas que se obtienen nunca son exactamente iguales, aun cuando las efecte la misma persona, sobre la misma pieza, con el mismo instrumento, el mismo mtodo y en el mismo ambiente (repetitividad); si las mediciones las hacen diferentes personas con distinto instrumentos o mtodos o en ambientes diferentes, entonces las variaciones en las lecturas son mayores (reproducibilidad). Esta variacin puede ser relativamente grande o pequea, pero siempre existir. En sentido estricto, es imposible hacer una medicin totalmente exacta, por lo tanto, siempre se enfrentarn errores a hacer las mediciones. Los errores pueden ser despreciables o significativos, dependiendo entre otras circunstancias de la aplicacin que se le d a la medicin. Los errores surgen debido a la imperfeccin de los sentidos, de los medios, de la observacin, de las teoras que se aplican, de los aparatos de medicin, de las condiciones ambientales y de otras causas.

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN

2. OBJETIVO

Como objetivo de los temas que investigamos, logramos entender que no somos perfectos en cuanto hacemos mediciones de un objeto. Aun as aunque tengamos la necesidad de medir con los instrumentos, comprendemos que no siempre nos van a arrojar la misma medida, as que tenemos que seguir midiendo hasta encontrar el error. Y pudimos conocer muchos tipos de errores, de los cuales tambin conocimos lo que es la rugosidad, ya que una superficie perfecta, por muy perfecta que parezca, presentar irregularidades que se originan durante el proceso de fabricacin. Con respecto a los instrumentos de medicin, pudimos conocer por medio de fotografas como es fsicamente cada uno, as como conocer su uso, las partes que lo contienen y sus debidos cuidados.

3. CONTENIDO 2.7 TIPOS DE ERRORES 2.7.1 Definicin

En una serie de lecturas sobre una misma dimensin constante, la inexactitud o incertidumbre es la diferencia entre los valores mximo y mnimo obtenidos. Incertidumbre= valor mximo-valor mnimo El error absoluto es la diferencia entre el valor ledo y el valor convencionalmente verdadero correspondiente. Error absoluto= valor ledo-valor convencionalmente verdadero Sea por ejemplo, un remache cuya longitud es 5.4 mm. Y se mide cinco veces sucesivas, obtenindose las siguientes lecturas: 5.5; 5.6; 5.5; 5.6; 5.3 mm La incertidumbre ser: Incertidumbre= 5.6-5.3= 0.3 mm Los errores absolutos de cada lectura seran: 5.5-5.4= 0.1 mm; 5.6-5.4= 0.2mm; 5.5-0.1 mm

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN 5.6-5.4= 0.2 mm; 5.3-5.4= -0.1 mm El signo nos indica si la lectura es mayor (signo +) o menor (signo -) que el valor convencionalmente verdadero. El error absoluto tiene las mismas unidades de la lectura. El error relativo es el error absoluto entre el valor convencionalmente verdadero.

Error relativo= ___________error absoluto__________ Valor convencionalmente verdadero Y como el error absoluto es igual a la lectura menos el valor convencionalmente verdadero, entonces: Error relativo= valor ledo-valor convencionalmente verdadero Valor convencionalmente verdadero Con frecuencia, el error relativo se expresa en porcentaje multiplicndolo por cien. En el ejemplo anterior los errores relativos sern: 0.1/5.4= 0.0185= 1.85% 0.1/5.4= 0.0185= 1.85% -0.1/5.4=-0.0185=-1.85% El error relativo proporciona mejor informacin para cuantificar el error, ya que un error de un milmetro en la longitud de un rollo de lmina y en el dimetro de un tornillo tienen diferente significado. 0.2/5.4 0.037= 3.7% 0.2/5.4 0.037= 3.7%

2.7.2. Impacto en la medicin

Cuando medimos algo se debe hacer con gran cuidado, para evitar alterar el sistema que observamos. Por otro lado, no hemos de perder de vista que las medidas se realizan con algn tipo de error, debido a imperfecciones del instrumental o a limitaciones del medidor,

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN errores experimentales, por eso, se ha de realizar la medida de forma que la alteracin producida sea mucho menor que el error experimental que se pueda cometer.

2.7.3. Clasificacin Errores por el instrumento o equipo de medicin

Las causas de errores atribuibles al instrumento, pueden deberse a defectos de la fabricacin (dado que es imposible construir aparatos perfectos). stos pueden ser deformaciones, falta de linealidad, imperfecciones mecnicas, falta de paralelismo, tc. El error instrumental tiene valores mximos permisibles, establecidos en normas o informacin tcnica de fabricantes de instrumentos, y puede determinarse mediante calibracin. sta es la comparacin de las lecturas proporcionadas por un instrumento o equipo de medicin contra un patrn de mayor exactitud conocida. (Vase la figura 1.1)

Figura 1.1, medidor de altura con el bloque patrn.

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN Debe contarse con un sistema de control que establezca, entre otros aspectos, periodos de calibracin, criterios de aceptacin y responsabilidades para la calibracin de cualquier instrumento y equipo de medicin.

Errores del operador o por el mtodo de medicin

Muchas de las causas del error aleatorio se deben al operador, por ejemplo: falta de agudeza visual, descuido, cansancio, alteraciones emocionales, tc. Para reducir este tipo de errores es necesario adiestrar al operador: Otro tipo de errores son debidos al mtodo o procedimiento con que se efecta la medicin, el principal es la falta de un mtodo definido y documentado. Los errores mencionados en los siguientes prrafos debe conocerlos y controlarlos el operador.

Error por el uso de instrumentos no calibrados

Instrumentos no calibrados o cuya fecha de calibracin est vencida, as como instrumentos sospechosos de presentar alguna normalidad en su funcionamiento no deben utilizarse para realizar mediciones hasta que no sean calibrados y autorizados para su uso. Para efectuar mediciones de gran exactitud es necesario corregir las lecturas obtenidas con un instrumento o equipo de medicin, en funcin del error instrumental determinado mediante calibracin.

Error por la fuerza ejercida al efectuar mediciones

La fuerza ejercida al efectuar mediciones puede provocar deformaciones en la pieza por medir, el instrumento o ambos, por lo tanto es un factor importante que debe considerarse para elegir adecuadamente el instrumento de medicin para cualquier aplicacin particular. Por ejemplo, en vez de utilizar un micrmetro con trinquete o tambor de friccin puede requerirse uno de baja fuerza de medicin (Vase la figura 1.2)

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN

Figura 1.2, micrmetro de baja fuerza de medicin.

Error por instrumento inadecuado

Antes de realizar cualquier medicin es necesario determinar cul es el instrumento o equipo de medicin ms adecuado para la aplicacin de que se trate. Adems de la fuerza de medicin, deben tenerse presente otros factores tales como:

Cantidad de piezas por medir Tipo de medicin externa, interna, altura, profundidad, tc.) Tamao de la pieza y exactitud deseada.

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN Existe una gran variedad de instrumentos y equipos de medicin, como se muestra esquemticamente en la figura 1.3 abarcando desde un simple calibrador vernier hasta la avanzada tecnologa de las mquinas de medicin por coordenadas de control numrico, comparadores pticos, micrmetros lser y rugosmetros, entre otros.

Figura 1.3, tipos de instrumentos y equipos de medicin. Cuando se miden las dimensiones de una pieza de trabajo la exactitud de la medida depende del instrumento de medicin elegido. Por ejemplo, si se ha de medir el dimetro exterior de un producto de hierro fundido, un calibrador vernier sera suficiente; sin embargo, si se va a medir un perno patrn, aunque tenga el mismo dimetro del ejemplo anterior, ni siquiera un micrmetro de exteriores tendra la exactitud suficiente para este tipo de aplicaciones, por tanto, debe usarse un equipo de mayor exactitud. Se recomienda que la razn de tolerancia de una pieza de trabajo a la resolucin, legibilidad o valor de mnima divisin de un instrumento sea de 10 a 1 para un caso ideal y de 5 a 1 en el peor de los casos, si no es as la tolerancia se combina con el error de medicin y por lo tanto un elemento bueno puede diagnosticarse como defectuoso y viceversa.

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN Cuando la razn antes mencionada no es satisfactoria, se requiere repetir las mediciones para asegurar la confiabilidad de las mediciones. La figura 1.4 muestra en forma esquemtica la exactitud que pueda obtenerse con diversos instrumentos de medicin en funcin de la dimensin medida.

Figura 1.4, se muestra como por medio de los instrumentos de medicin se puede obtener la exactitud.

1. Calibradores de vernier, medidor de alturas 2. Calibradores, medidores de altura, indicadores de cartula 3. Micrmetros de interiores y exteriores 4. Micrmetros de exteriores con escala de vernier, medidor de agujeros, indicador de cartula 5. Calibrador de indicadores

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN

Error por puntos de apoyo

Especialmente en los instrumentos de gran longitud, la manera como se apoya el instrumento provoca errores de lectura. En estos casos deben utilizarse puntos de apoyo especiales, como los puntos Airy o los puntos Bessel (vase la figura 1.5).

Figura 1.5. Puntos de apoyo Alry y puntos de Bessel. Para ciertas piezas resulta muchas veces conveniente indicar la localizacin de puntos o lneas, as como el tamao de reas sobre los que se deben apoyar, tal como lo ilustra la figura 1.6.

Figura 1.6. En esta imagen se puede ilustrar la localizacin de puntos.

10

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN

Errores por mtodo de sujecin del instrumento

El mtodo de sujecin del instrumento puede causar errores como los que se muestra en la figura 1.7. En sta, un indicador de cartula est sujeto a una distancia muy grande del soporte y al hacer la medicin la fuerza ejercida provoca una desviacin del brazo. La mayor parte del error se debe a la deflexin del brazo, no del soporte; para minimizarlo se debe colocar siempre el eje de medicin lo ms cerca posible al eje del soporte.

Figura 1.7. El indicador de cartula est sujeto a una distancia del soporte. Error por distorsin

Gran parte de la inexactitud que causa la distorsin de un instrumento puede evitarse manteniendo en mente la ley de Abbe: la mxima exactitud de medicin es obtenida si el eje de medicin es el mismo del eje del instrumento. La figura 1.8 muestra un micrmetro tipo calibrador. Puede verse que los errores los provoca la distorsin debido a la fuerza de medicin aplicada y el hecho de que tal vez los topes no se muevan paralelos uno respecto del otro.

11

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN

Figura 1.8 micrmetro tipo calibrador. La figura 1.9 ilustra cmo algunos instrumentos, como el micrmetro normal, inherentemente satisfacen la ley de Abbe, mientras que otros, como el calibrador, no.

Figura 1.9. Micrmetro normal y calibrador. Error de paralaje

Este error ocurre debido a la posicin incorrecta del operador con respecto a la escala graduada del instrumento de medicin, la cual est en un plano diferente (vase la figura 1.10)

12

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN

Figura 1.10. La posicin incorrecta del operador, se puede mostrar en esta figura.

El error de paralaje es ms comn de lo que se cree. En una muestra de 50 personas que usan calibradores de vernier la dispersin fue de 0.04 mm. Este defecto se corrige mirando perpendicularmente el plano de medicin a partir del punto de lectura.

Error de posicin Este error lo provoca la colocacin incorrecta de las caras de medicin de los instrumentos, con respecto de las piezas por medir, como se muestra en la figura 1.11.

Figura 1.11. Se puede observar la colocacin incorrecta de las caras de medicin de los instrumentos.

13

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN

Error por desgaste

Los instrumentos de medicin, como cualquier otro objeto, son susceptibles de desgaste, natural o provocado por el mal uso. En el caso concreto de los instrumentos de medicin, el desgaste puede provocar una serie de errores durante su utilizacin, por ejemplo: deformaciones de sus partes, juego entre sus ensambles, falta de paralelismo o planitud entre las caras de medicin, tc. Esos errores pueden originar, a su vez, decisiones equivocadas; por tanto, es necesario someter a cualquier instrumento de medicin a una inspeccin de sus caractersticas. Estas inspecciones debern repetirse peridicamente durante la vida til del instrumento.

Error por condiciones ambientales

Entre las causas de errores se encuentran las condiciones ambientales en que se hace la medicin; entre las principales destacan la temperatura, la humedad, el polvo y las vibraciones (ruido) electromagnticas extraas.

Humedad

Debido a los xidos que se pueden formar por humedad excesiva en las caras de medicin del instrumento o en otras partes o a las expansiones por absorcin de humedad en algunos materiales, tc, se establece como norma una humedad relativa de 55 % +/- 10%.

Polvo

Los errores debidos a polvo o mugre se observan con mayor frecuencia de lo esperado, algunas veces alcanzan el orden de 3 micrmetros. Para obtener medidas exactas se recomienda usar filtros para el aire que limiten la cantidad y el tamao de las partculas de polvo ambiental.

Temperatura

En mayor o menor grado, todos los materiales que componen tanto las piezas por medir como los instrumentos de medicin, estn sujetos a variaciones longitudinales debido a cambios de temperatura. En algunos casos ocurren errores significativos; por ejemplo, en un experimento se sostuvo con las manos, a una temperatura de 31 C, una barra patrn de 200 mm durante 10 segundos y sta se expandi 1m. tambin por sta razn los arcos de los micrmetros se cubren con placas de aislante trmico en los costados.

14

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN Para minimizar estos errores se estableci internacionalmente, desde 1932, como norma una temperatura de 20 C para efectuar las mediciones. Tambin es buena prctica dejar que durante un tiempo se estabilice la temperatura tanto de la pieza por medir como del instrumento de medicin. El lapso depende de la diferencia de temperatura del lugar que estaba la pieza y la sala de medicin, as como del material y tamao de la pieza. En general, al aumentar la temperatura crecen las dimensiones de las piezas y cuando disminuye la temperatura las dimensiones de las piezas se reducen. stas variaciones pueden determinarse utilizado la siguiente expresin. L= L0 Donde: L= Variacin de longitud =Coeficiente de expansin trmica del material L0= Longitud original de la pieza T= Variacin de temperatura T

2.7.4. Causa de los errores

Atendiendo al origen donde se produce el error, puede hacerse una clasificacin general de stos en: errores causados por el instrumento de medicin, causados por el operador o el mtodo de medicin (errores humanos) y causados por el medio ambiente en que se hace la medicin.

2.7. 5.Consecuencias de la medicin

Una de las consecuencias al medir podra ser que no pueden ser precisas las medidas y podamos obtener resultados diferentes en cualquier otro tipo de medicin. Porque no son 100% precisas los resultados.

15

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN

2.7. 6. Estudios de R y R y Trazabilidad.

Repetitividad de medida (repetitividad). Precisin de medida bajo un conjunto de condiciones de repetitividad. Condicin de repetitividad de una medicin (condicin de repetitividad). Condicin de medicin, dentro de un conjunto de condiciones que incluye el mismo procedimiento de medida, los mismos operadores, el mismo sistema de medida, las mismas condiciones de operacin y el mismo lugar, as como mediciones repetidas del mismo objeto o de un objeto similar en un periodo corto de tiempo. Reproducibilidad de medida (reproducibilidad). Precisin de medida bajo un conjunto de condiciones de reproducibilidad. Condicin de reproducibilidad de una medicin (condicin de reproducibilidad). Condicin de medicin, dentro de un conjunto de condiciones que incluye diferentes lugares, operadores, sistemas de medida y mediciones repetidas de los mismos objetos u objetos similares. Para un correcto estudio de R&R es aconsejable revisar la norma mexicana NMX-CH5725/2-IMNC-2006 exactitud (veracidad y precisin) de resultados y mtodos de medicin, parte 2: mtodo bsico para la determinacin de la repetitividad y la reproducibilidad de un mtodo de medicin normalizado; o bien su equivalente ISO-5725-2 UNE 82009-2. Trazabilidad metrolgica. Propiedad de un resultado de medida por la cual el resultado puede relacionarse con una referencia mediante una cadena ininterrumpida y documentada de calibraciones, cada una de las cuales contribuye a la incertidumbre de medida. La trazabilidad actualmente, puede demostrarse a travs de certificados de calibracin, emitidos por laboratorios acreditados en otro pas por la entidad acreditadora de ese pas que est incluida en los acuerdos de reconocimiento mutuo (MRA) de organizaciones internacionales o regionales tales como ILAC (Internacional Laboratory Accreditation Cooperation). Especialmente til cuando se adquiere equipo nuevo de otro pas.

2.8 Instrumentos de medicin directa

Generalmente, el primero contacto con un instrumento de medicin de longitud ser con una cinta, un flexmetro (longmetro) o una regla, lo que depender de la longitud que se desea medir.

16

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN

2.8.1. Clasificacin de los instrumentos de medida

En el sentido ms amplio, los instrumentos pueden clasificarse en dos grupos: Instrumentos primarios o absolutos: denominados patrones primarios, dan el valor de la cantidad medida en funcin de las constantes del instrumento y de su indicacin, no siendo necesaria la comparacin (calibracin) con otros instrumentos. Instrumentos secundarios: previamente a su utilizacin deben ser calibrados (proceso metrolgico donde se transfiere, en la escala del instrumento, una serie de valores con unidad e inexactitud determinadas), utilizando mtodos y patrones adecuados. Desde un punto de vista de utilizacin en la rama de mediciones en ingeniera, se puede realizar una divisin general entre instrumentos de ndice o analgicos e instrumentos numricos o digitales. un aparato analgico involucra un proceso analgico, es decir ante una seal de entrada cuya variacin sea continua, proporciona una salida tambin continua, la cual puede tomar cualquiera de los valores ente los lmites especificados. un aparato digital involucra, a partir de alguna etapa, un proceso digital es decir, ante una seal de entrada cuya variacin sea continua, proporciona una salida un nmero finito o discreto de valores.

2.8. 2. Instrumentos de medicin analgica y digital.

Se puede realizar una separacin ms efectiva entre lo que se entiende por analgico y por digital, citando lo definido por las normas internacionales IEC 51/87-88 e IEC485/74 3 que se refieren a los aparatos analgicos y digitales respectivamente: aparato analgico es aquel en el cual la indicacin se obtiene a partir de una posicin de un ndice, material o no, sobre una referencia adecuada aparato digital es aquel en el cual la indicacin aparece en forma numrica

Instrumento analgico

17

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN Ampliando la descripcin del proceso de medida, en un instrumento analgico el grandor o magnitud a medir, por ejemplo la intensidad de una corriente elctrica, se convierte en otro grandor ms directamente perceptible a los sentidos como es el desplazamiento de un ndice sobre una escala; esto permite al observador seguir en forma continua las variaciones del valor mensurado; cuando el operador lee el instrumento, convierte la indicacin analgica en un valor numrico con la ayuda de la escala. Como utiliza la energa creada por la magnitud a medir convirtindola en una deflexin que le es proporcional, este dispositivo es un conversor electromecnico de medicin. Los instrumentos analgicos son diseados con una parte fija y otra mvil que tiene un slo grado de libertad. Por razones de orden prctico se adopta la rotacin pura (el movimiento de traslacin se reserva generalmente a los instrumentos absolutos).

Instrumento digital

En el instrumento digital o numrico el proceso de la medicin proporciona una informacin discontinua expresada por un nmero de varias cifras. La escala clsica de indicacin continua, es reemplazada por la escala numrica de indicacin discontinua, en la cual las cifras alineadas a leer indican directamente el valor numrico del grandor medido; la indicacin numrica se presenta a lo largo del tiempo con un ritmo predeterminado. En general los instrumentos digitales poseen caractersticas de entrada superiores a los analgicos, impedancia de entrada muy elevada en los circuitos de voltaje (superior a 2M), un consumo de energa mucho menor y una mayor exactitud; pueden incorporar seleccin automtica de escala, e indicacin de polaridad, lo que salvaguarda al instrumento y mejora la fiabilidad de la medida.

2.8.2. Calibradores

El calibrador Vernier fue elaborado para satisfacer la necesidad de un instrumento de lectura directa que pudiera brindar una medida fcilmente, en una sola operacin. El calibrador tpico puede tomar tres tipos de mediciones: exteriores, interiores y profundidades, pero algunos adems pueden realizar medicin de peldao. (Vase fig. 2.1).

18

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN

Figura 2.1 los tres tipos de mediciones que puede tomar el calibrador tpico.La figura 2.2 indica la nomenclatura para las partes de un calibrador vernier tipo M.

Figura 2.2 calibrador vernier tipo M Tipos de vernier

El vernier es una escala auxiliar que se desliza a lo largo de una escala principal para permitir en sta lecturas fraccionales exactas de la mnima divisin. Para lograr lo anterior, una escala vernier est graduada en un nmero de divisiones iguales en la misma longitud que n-1 divisiones de la escala principal; ambas escalas estn arcadas en la misma direccin. Una fraccin de 1/n de la mnima divisin de la escala principal puede leerse (vase fig. 2.3).

19

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN

Figura 2.3. Escala de vernier graduada Los calibradores vernier, en milmetros tienen 20 divisiones que ocupan 19 divisiones de la escala principal graduada cada 1mm, o 25 divisiones que ocupan 24 divisiones sobre la escala principal graduada cada 0.5 mm, por lo que dan legibilidad de 0.05 mm y 0.02 mm, respectivamente.

Nmero de escalas principales en calibradores vernier

La escala principal est graduada en uno de dos lados, como lo muestra la tabla 1. El calibrados vernier tipo M por lo general tiene graduaciones nicamente en el lado inferior. El tipo CM tiene graduaciones en los lados superior e inferior para medir exteriores e interiores. El tipo M, diseado para mediciones en milmetros y pulgadas, tiene graduaciones en los lados superior e inferior, una escala est graduada en milmetros y la otra en pulgadas. Tabla 2.1 Nmero de escalas principales en calibradores vernier.

Graduaciones en las escalas principales y vernier

La tabla 2.2 muestra diferentes tipos de graduaciones sobre las escalas principales y vernier. Ha y cinco tipos de la primera y ocho tipos para la segunda, incluyendo los sistemas mtrico e ingls.

Tabla 2.2 Graduaciones de las escalas principal y vernier

20

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN

Cmo tomar lecturas con escalas vernier

Los Vernier se clasifican en dos tipos, el estndar y el largo.

Vernier estndar

Este tipo de vernier es el ms comnmente utilizado, tiene n divisiones iguales que ocupan la misma longitud que n-1 divisiones sobre la escala principal. En la figura 2.4 hagamos: S= valor de la mnima divisin en la escala principal V= valor de una divisin de la escala vernier L= legibilidad del vernier Entonces el valor C es obtenido como sigue: (An-1) S = n V V= (an-1)/ n *S L= a S V= (Na S Na S + S)/ n= S/n

Figura 2.4, se ilustra grficamente las frmulas obtenidas en el caso anterior. As, cada divisin sobre la escala vernier es menor que una de la escala principal en s/n. la fraccin entre las dos primera graduaciones de la escala principal ubicadas inmediatamente a la izquierda del ndice cero del vernier est representada por un mltiplo de s/n (la diferencia entre una divisin de la escala principal y una divisin de la vernier). La diferencia se determina encontrando la graduacin sobre la escala vernier que est ms alineada con una graduacin sobre la escala principal. La figura 2.5 muestra un ejemplo de lectura principal graduada de milmetros con un vernier que tiene 20 divisiones iguales en 19 mm.

21

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN La diferencia entre una divisin de la escala principal y una de la escala vernier es como sigue:

Figura 2.5, ejemplo de lectura principal graduada de milmetros con un vernier.

Como lo muestra la figura 2.5, la novena graduacin (prxima a la graduacin numerada 4) despus del ndice cero sobre la escala vernier est alineada con una graduacin sobre la escala principal. As, la distancia entre la graduacin de 1 mm. Sobre la escala principal y el ndice cero del vernier es: 0.05 mm*9= 0.45 La lectura total es: 1 mm+0.45 mm= 1.45 mm

Vernier largo

Est diseado para que las graduaciones adyacentes sean ms fciles de distinguir. Por ejemplo, un vernier largo con 20 divisiones iguales en 39 mm proporciona una legibilidad de 1/20 mm, la cual es la misma del vernier estndar del ejemplo anterior. Dado que este vernier tiene 20 divisiones que ocupan 39 mm sobre la escala principal, la diferencia entre dos divisiones sobre la escala principal y una divisin sobre el vernier est dada como:

22

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN

Figura 2.6, donde se muestra las dos divisiones sobre la escala principal Como puede apreciarse en la figura 2.6, la sptima graduacin (entre las graduaciones numeradas 3 y 4) ubica despus del ndice cero sobre la escala vernier coincide con una graduacin de la escala principal, por tanto, la distancia entre la graduacin 30 mm sobre la escala principal y el ndice cero del vernier es: 0.05 mm * 7= 0.35 mm La lectura total es 30 mm + 0.35 mm= 30.35 mm Una divisin sobre el vernier largo puede ser expresada como: (An-1)/n Donde, a es una entero positivo (1,2,3) La legibilidad de un vernier largo con n divisiones iguales en la misma longitud que an-1 divisiones sobre la escala principal es 1/n de una divisin de la escala principal, como se muestra a continuacin: S = valor de una divisin de la escala principal V= valor de una divisin de vernier L= legibilidad del vernier a= entero positivo (1,2,3) Figura 2.7. Entonces el valor L es obtenido como sigue:

Figura 2.7. Frmula para obtener el valor L

As, cada divisin sobre el vernier es menos, a veces una divisin de la escala principal en s/n.

23

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN

Vernier en pulgadas

En la figura 2.8 el ndice cero del vernier est entre la segunda y tercera graduaciones despus de la graduacin de 1 pulgada sobre la escala principal. El vernier est graduado en 8 divisiones iguales que ocupan 7 divisiones sobre la escala principal, por tanto, la diferencia entre una divisin de la escala principal y una divisin de la escala vernier est dada como:

Figura 2.8, Podemos observar la divisin, y las 8 divisiones iguales que ocupan 7 divisiones sobre la escala principal. La figura 2.9 muestra que la quinta graduacin despus del ndice cero sobre la graduacin vernier coincide con una graduacin de la escala principal. As, la fraccin es calculada como:

Figura 2.9., podemos observar la fraccin calculada, y obtener el resultado de las pulgadas.

Figura 2.10. La lectura total es:

24

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN

Figura 2.10., Cuando haya lecturas en que el numerador de la fraccin resulte par, sta se simplificar como sea necesario hasta no obtener un valor impar en el numerador, as: 8/16= 3 /4 o 32/64= 1 /2.

Construccin del brazo principal y cursor

Las mediciones sobre un calibrador vernier se leen en la graduacin vernier que est alineada con una graduacin de la escala principal. Sin embargo, la posicin alineada puede variar segn el ngulo de visin (error de paralaje). Si un calibrador es utilizado en un medio ambiente adverso en el que la cara graduada est expuesta a rebabas y polvo, puede ser difcil leer las graduaciones debido a rayaduras o manchas. El movimiento del cursor tambin puede perder su uniformidad con el fin de superar estos problemas. Hay disponibles diversos tipos de construccin de brazo principal y cursor (vase las fig. 2.11 a 2.16).

Figura 2.11. Construccin estndar.

Figura 2.12. La cara graduada de la escala principal tiene ranuras.

25

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN

Figura 2.13. Minimiza el error de paralaje, tiene una placa delgada sobre la que est grabada la escala vernier.

Figura 2.14. Construccin rebajada.

Figura 2.15. Construccin con ajuste al ras, las superficies graduadas del brazo principal y del cursor estn al ras una con otra.

Figura 2.16. Esta construccin elimina errores de paralaje.

Fig. 2.11, 2.12, 2.13, 2.14, 2.15, 2.16; se muestran los diferentes tipos de construccin de brazo principal y cursor.

Construccin estndar

26

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN ste es el tipo comn de construccin: como lo muestra la figura 2.14, el borde de la cara graduada del vernier est en contacto con la cara graduada de la escala principal, por lo que el error de paralaje es mnimo, pero la desventaja es que la cara graduada del brazo principal est expuesta a daos por el movimiento del cursor.

Construccin con ranuras

La cara graduada de la escala principal tiene ranuras, como lo muestra la figura 2.14. Esta construccin permite un deslizamiento suave del cursor, lo que reduce la friccin entre el brazo principal y el cursor: adems, permite recolectar el polvo en el interior del cursor dentro de las ranuras. Una versin modificada de ste tipo tiene una placa delgada sobre la que est grabada la escala vernier, la cual queda paralela con la cara sobre la que est grabada la escala principal, esto con el fin de minimizar el error de paralaje (vase la fig. 2.15).

Construccin rebajada

En este tipo de calibrador la superficie sobre la que est grabada la escala principal tiene un rebaje de aproximadamente 0.05 mm (figura 2.14). En sta construccin los bordes del cursor no estarn en contacto con la superficie graduada del brazo principal, minimizndose as el dao a la superficie graduada de ste (estos calibradores tienen rangos de medicin de hasta 1000 mm).

Construccin con ajuste al ras

Como lo muestra las figuras 7.15 y 7.16, las superficies graduadas del brazo principal y del cursor estn al ras una con la otra. Las graduaciones de ambas superficies quedan frente a frente. Esta construccin elimina errores de paralaje. El tipo de ajuste al ras mostrado en la figura 7.16 algunas veces es referido como tipo diamante, debido a la forma d la seccin transversal del brazo principal.

Clasificacin de los calibradores por tamao y tipo Calibradores grandes y pequeos

Hay calibradores disponibles en diversos tamaos, con rangos de medicin de 100 mm a 3 m (4 a 120 pulg). Generalmente, los calibradores con rango de 300 mm (12 pulg) o menos son clasificados como pequeos, los de rango mayor como grandes.

Calibradores vernier tipo estndar

La norma JIS B-7507 especifica dos tipos de calibradores vernier estndar: el tipo M (figura 2.2) y el tipo CM (figura 2.18).

Calibradores vernier tipo M

27

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN La figura 2.2 muestra un calibrador vernier tipo M (llamado calibrador con barra de profundidades). Este calibrador tiene un cursor abierto y puntas para medicin de interiores. Los calibradores con un rango de 300 mm o menos cuentan con una barra de profundidades, mientras que carecen de ellos los rangos de medicin de 600 mm y 1000. El vernier esta graduado con 20 divisiones en 39 mm para el tipo con legibilidad de 0.05 mm, 0 en 50 divisiones en 49 mm para el tipo con legibilidad de 0.02 mm. Algunos calibradores vernier tipo M (Fig. 2.17) estn diseados para facilitar la medicin de peldao, ya que tienen el borde del cursor al ras con la cabeza del brazo principal cuando las puntas de medicin estn completamente cerradas.

Calibrador vernier tipo CM

La figura 2.14 corresponde al calibrador vernier tipo CM; como puede apreciarse, tiene un cursor abierto y est diseado en forma tal que las puntas de medicin de exteriores puedan utilizarse en la medicin de interiores. Este tipo por lo general cuenta con un dispositivo de ajuste para el movimiento del cursor. A diferencia del tipo M, las puntas de medicin no estn achaflanadas, por lo que tienen una mayor resistencia al desgaste y dao. El calibrador tipo C, que es una versin simplicafada del tipo cm, no tiene dispositivo de ajuste fino y tiene legibilidad de 0.05 mm. Ambos calibradores carecen de barra de profundidades.

Figura 2.17, muestra el calibrador vernier tipo CM. Y sus partes.

28

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN

Figura 2.18, calibrador vernier tipo M, diseado para facilitar la medicin de peldao

Otros tipos de calibradores vernier

Los calibradores vernier antes descritos son los tipos estndar ms ampliamente utilizados. Hay, sin embargo, demanda de calibradores para propsitos especiales. Los siguientes tipos fueron creados para satisfacer tal demanda.

Calibradores vernier tipo M con ajuste fino

El calibrador vernier tipo M que incorpora el mecanismo de ajuste fino del tipo CM es til para medir pequeas dimensiones interiores; existen calibradores de este tipo con rangos de 1230, 180 y 280 mm, todos con legibilidad de 0.02 mm.

29

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN El calibrador vernier tipo M con freno en el botn para el pulgar tiene la superficie de referencia de la escala principal (para guiar el cursor) al lado de las puntas de medicin de exteriores, y una cua flexible con un tornillo de fijacin al lado del cursor de las pintas de medicin de interiores. El muelle en el botn para el pulgar sobre el cursor es utilizado para fijar ste. Manteniendo oprimido moleteado para el pulgar el cursor se libera y puede moverse suavemente, lo que bloquea el movimiento del cursor y elimina la necesidad de apretar y aflojar el tornillo de fijacin, mejorndose as la eficiencia de la medicin (figura 2.19.)

Figura 2.19. Se muestra como se oprime el botn moleteado, mejorndose as la eficiencia.

Calibradores con caras de medicin de carburo

30

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN Las caras de medicin de los calibradores estn sujetas a desgaste, por lo que con el objeto de incrementar la resistencia a la abrasin algunos calibradores tienen insertos de carburo (de tungsteno) en las puntas de medicin para exteriores e interiores. Estos calibradores son adecuados para medir piezas con superficies speras, fundiciones y piedras de esmeril (Fig. 7.17).

Figura 2.20. Calibradores con caras de medicin de carburo, ideales para medir piezas con superficies speras.

Calibradores vernier con puntas desiguales

Este tipo de calibrador permite ajustar verticalmente, aflojando un tornillo de fijacin, la punta de medicin sobre la cabeza del brazo principal (figura 7.18), lo que posibilita medir dimensiones en piezas escalonadas que no puedan medirse con calibradores estndar.

31

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN

Figura 2.21. Este calibrador permite ajustar verticalmente, aflojando un tornillo de fijacin, la punta de medicin sobre la cabeza del brazo principal.

Calibradores con punta de medicin abatible

El calibrador de este tipo tiene la punta de medicin del cursor dispuesta de tal modo que puede girar +/- 90 alrededor de un eje paralelo a la lnea de medicin (figura 2.22), por tanto, puede medir piezas escalonadas y ejes con secciones descentradas que no pueden medirse con calibradores estndar.

Figura 2.22, en este calibrador puede girar +/- 90.

32

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN 2.8.4. MICRMETROS El micrmetro es un dispositivo que mide el desplazamiento del husillo cuando ste es movido mediante el giro de un tornillo, lo que convierte el movimiento giratorio del tambor. Las graduaciones alrededor de la circunferencia del tambor permiten leer un cambio pequeo en la posicin del husillo (Fig. 2.23)

Figura 2.23 se muestra las caractersticas del micrmetro. A. Tope de medicin B. Arco C. Freno de husillo D. Tuerca E. Arillo de ajuste F. Cilindro G. Husillo con tope H. Tornillo I. Tambor

J. Trinquete

En la figura 2.24 suponga que el husillo es desplazado una distancia X desde los puntos a hasta los b cuando el tornillo gira un ngulo.

33

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN

Figura 2.24. Se puede ver el desplazamiento del husillo.

Los micrmetros de pulgadas tienen un tornillo de 40 hilos por pulgada y paso de 0.025 pulg. (fig. 2.25).

Figura 2.25. Se encuentra en rosca de pulgadas y rosca mtrica

34

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN

Lectura del micrmetro

Para el micrmetro estndar en milmetros nos referimos a las figuras 2.26 y 2.27.

Figura 2.26. Se nota que el tambor se ha detenido en un punto ms all de la lnea correspondiente a 4mm.

Figura 2.27.Se nota que la lnea con el nmero 4 del vernier coincide exactamente con una del tambor e indica 0.004 mm.

35

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN Para el micrmetro en pulgadas nos referimos a las figuras 2.28 y 2.29. Para las lecturas en milsimas de pulgada primero tome la lectura del cilindro (observe que cada graduacin corresponde a 0.025 de pulg) y luego la del tambor.

Figura 2.28. Note que el tambor se ha detenido a un punto ms all del 2 sobre el cilindro y que indica -200 de pulg.

Figura 2.29. Note que la lnea con el nmero 2 del vernier coincide exactamente con una del tambor y que indica .0002 pulg.

36

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN Aun cuando no se cuente con la escala vernier sobre el cilindro, conviene estimar la lectura del tercer dgito decimal, en el caso de milmetros, o el cuarto dgito decimal en el caso de pulgadas, imaginando la distancia entre dos lneas consecutivas del tambor dividido en diez partes. (Vase fig. 2.30.)

Figura 2.30. Podemos visualizar el tercer digito o a su vez el cuarto digito.

Partes del micrmetro estndar de exteriores

El micrmetro estndar de exteriores consiste en arco, husillo, tope, cilindros exterior e interior, tambor, trinquete y freno. Enseguida se describen estas partes del micrmetro.

Arco

Una gran variedad de diseos, tamaos y materiales estn disponibles para los arcos de un micrmetro estndar de exteriores. Los materiales para los arcos incluyen hierro fundido, hierro forjado, fundicin de aleacin ligera, etc

Topes de medicin

El dimetro de los topes de medicin es tpicamente 6.35 mm en micrmetros de hasta 300 mm de tamao y de 8 mm en los mayores. El carburo es el material que con mayor frecuencia se utiliza.

Ajustes de las partes roscadas

El ajuste de las partes roscadas en un micrmetro es uno de los factores ms importantes para determinar la exactitud de la medicin. Como se muestra en fig. 2.31.

37

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN

Figura 2.31. Un ajuste apropiado de las roscas sobre el recorrido total, el dimetro del paso de la rosca interna dese ser ajustable.

Sujecin del tambor

Existen tambin diversos mtodos para sujetar el tambor. El ms comn es fijarlo al husillo utilizando un asiento cnico y mediante el tornillo de fijacin del trinquete.

Sujecin del cilindro

El cilindro se ajusta sobre el cilindro interior y puede girarse para ajustar el punto cero mediante un agujero y una llave de nariz.

Dispositivo de fuerza constante

Con objeto de minimizar la variacin de las lecturas, la medicin debe realizarse con la misma fuerza que fue tan utilizada para fijar el punto cero. Para facilitar esto, un dispositivo de fuerza constante denominado trinquete se utiliza en muchos micrmetros. Los dientes de los trinquetes tienen forma de cua. Un flanco tiene una pendiente ligera, el otro una aguda. Cuando la perilla externa del trinquete se gira en sentido horario, ambos trinquetes giran juntos hasta que la fuerza de medicin rebasa cierto lmite. Cuando la fuerza de medicin excede ese lmite, los trinquetes dentro de la perilla giran y se deslizan intilmente emitiendo un sonido. Girar la perilla en sentido anti horario impide que haya deslizamiento ente los trinquetes, ya que los dientes de los mismos se bloquean sobre los flancos agudos. (Vase fig. 2.32)

38

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN

Figura 2.32. Se puede ver que los trinquetes giran y se deslizan

Otro dispositivo de fuerza constante es el denominado tambor de friccin, el cual utiliza un resorte de tensin. (Figura 2.33.)

Figura 2.33. A resorte espiral, B trinquetes, C perilla moleteada, D resorte de tensin, E tambor que permanece en contacto con el resorte D

Cuando una pieza est fija, por ejemplo montada por mordazas en un torno, el micrmetro puede sujetarse por el arco con una mano y girar con la otra el trinquete hasta que ste suene y despus tomar la lectura. Si la pieza por medir no est fija se dificulta tomarla con una mano y con la otra sujetar el micrmetro y accionar el trinquete, es recomendable sujetar el micrmetro en una base (figura 2.34) y tomar la pieza con una mano y girar con la otra el trinquete o, en su defecto, utilizar un micrmetro con tambor de friccin.

39

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN

Figura 2.34. Se muestra cono puede sujetarse y girar el trinquete hasta que suene y despus tomar lectura.

Freno

El freno inmoviliza el husillo contra el cilindro interior, y es utilizado para ajustar el punto cero, como se describi antes, o cuando la lectura no puede tomarse con la pieza mantenida entre los topes de medicin. En este ltimo caso accione el freno y, con cuidado, retire el micrmetro de la pieza, luego tome la lectura. Los frenos pueden clasificarse en dos tipos: el tipo palanca y el tipo anillo. En el primero el husillo es inmovilizado directamente mediante un tornillo o indirectamente por medio de una leva. En el segundo tipo el husillo se inmoviliza mediante un anillo roscado.

Micrmetros para aplicacin especial Micrmetros para tubo

Este tipo de micrmetros est diseado para medir el espesor de pared de partes tubulares, tales como cilindros y collares. Los siguientes tipos estn disponibles. 1. Tope fijo esfrico 2. Tope fijo y del husillo esfricos 3. Tope fijo tipo cilndrico

Tipo tope fijo esfrico

La figura 2.35 muestra un micrmetro con tope esfrico. La superficie esfrica permite medir el espesor de la pared de tubos y otras partes con paredes cilndricas. Las mediciones se toman poniendo en contacto la superficie esfrica con la superficie interna de un tubo y el tope del husillo con la superficie externa.

40

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN

Tipo con ambos topes esfricos

Ambos topes de medicin son esfricos, como lo muestra la figura 2.36. Este tipo es til para medir el espesor de la pared de tubos de forma especial con una superficie exterior no circular, lo que un husillo con tope plano no podra medir con exactitud.

Figura 2.35. Micrmetro con tope esfrico, figura 2.36 ambos topes esfricos.

Tipo tope cilndrico

Este tipo de micrmetro es utilizado para medir el espesor de pared de tubos con pequeo dimetro interior, la forma del tope del husillo puede ser plana o esfrica. Requiere cuidado especial durante la medicin porque el tope largo y delgado est sujeto a flexin o deformacin cuando se aplica una fuerza de medicin excesiva. Para evitar este problema la fuerza de medicin en el trinquete es menor que la del micrmetro estndar de exteriores (figura 2.37.)

Micrmetro par ranuras

En este micrmetro ambos topes tienen un pequeo dimetro con el objeto de medir pernos ranurados, cueros, ranuras, etctera, que los micrmetros estndar de exteriores no podrn medir. El tamao estndar de la porcin de medicin es 3 mm de dimetro y 10 mm de longitud. Las especificaciones son bsicamente las mismas que las de los micrmetros estndar de exteriores (figura 2.38)

41

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN

Figura 2.37 micrmetro tipo tope cilndrico y figura 2.38 micrmetro para ranuras

Micrmetro de puntas

Como puede verse en la figura 2.39 estos micrmetros tienen ambos topes en forma de punta. Se utiliza para medir el espesor del alma de brocas, el dimetro de raz de roscas externas, ranuras pequeas y otras porciones difciles de alcanzar. El ngulo de las puntas puede ser 15, 30 ,45 0 60 (figura 2.40). Las puntas de medicin normalmente tienen un radio de curvatura de 0.3 mm, ya que ambas puntas pueden no tocarse; un bloque patrn se utiliza para ajustar el punto cero. Con el objeto de proteger las puntas, la fuerza de medicin en el trinquete es menor que la del micrmetro estndar de exteriores.

Figura 2.39. Micrmetro que tiene topes en forma de punta.

42

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN

Figura 2.40. ngulo de las puntas

Micrmetro para ceja de latas

Este micrmetro esta especialmente diseado para medir los anchos y alturas de cejas de latas, como se muestra en la figura 2.41.

Figura 2.41. Micrmetros para ceja de latas

43

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN

Micrmetros indicativos

Este micrmetro cuenta con un indicador de caratula (figura 2.42). El tope del arco puede moverse una pequea distancia en direccin axial y su desplazamiento lo muestra el indicador. Este mecanismo permite aplicar una fuerza de medicin uniforme a las piezas. La experiencia del usuario minimiza las variaciones en la fuerza de medicin. La norma JIS B-7520 define el micrmetro indicativo como sigue: Micrmetros que constan de una parte de micrmetro y una parte de indicador y tienen una longitud mxima de medicin de 100 mm o menos. En los que la parte de micrmetro proporciona lecturas de 0.01 mm y tienen un rango de medicin de 25 mm, y la parte del indicador proporciona lecturas de 0.002 mm y tiene un rango indicativo de +/- 0.02 mm

Figura 2.42 micrmetros indicativos

Micrmetro de exteriores con husillo no giratorio

En los micrmetros normales el husillo gira con el tambor cuando este se desplaza en direccin axial. A su vez, en este micrmetro el husillo no gira cuando es desplazado. La figura 2.43 muestra un detalle de su construccin. Debido a que el husillo no giratorio no produce torsin radial sobre las caras de medicin, el desgaste de las mismas se reduce notablemente. Este micrmetro es adecuado para medir superficies con recubrimiento, piezas frgiles y caractersticas de partes que requieren una posicin angular especfica de la cara de medicin del husillo. (Ver figura 2.43)

44

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN

Figura 2.43. Micrmetro de exteriores con husillo no giratorio, A husillo estndar, B husillo no rotable, C ranura gua, D parte roscada con movimiento libre, E guas para D, F tuercas de ajuste. Los husillos no giratorios se utilizan sobre todo en los siguientes cuatro tipos de micrmetros.

Micrmetro con doble tambor

Una de las caractersticas del tipo no giratorio con doble tambor (figura 2.44), es que la superficie graduada del tambor esta al ras con la superficie del cilindro en que estn grabadas con lneas ndice y la escala vernier, lo cual permite lecturas libres de error de paralaje.

Figura 2.44. Micrmetro con doble tambor

45

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN

Micrmetro tipo disco para espesor de papel

Este tipo es similar al micrmetro tipo discos para medicin de espesor de dientes de engrane, pero utiliza un husillo no giratorio con el objeto de eliminar torsin sobre las superficies de la pieza, lo que lo hace adecuado para medir papel y piezas delgadas. Los discos proporcionan superficies grandes de medicin con el fin de evitar que la fuerza de medicin se concentre (figura 2.45).

Figura 2.45 micrmetro tipo discos para espesor de papel

Micrmetro de cuchillas

Como se muestra en la figura 2.46, en este tipo los topes son cuchillas, por lo que ranuras angostas, cueros y otras porciones difciles de alcanzar pueden medirse.

Figura 2.46 micrmetro de cuchillas

46

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN

Micrmetro para ranuras interiores

Como puede verse en la figura 2.47, este micrmetro es til para medir anchos y posiciones de ranuras internas (por ejemplo, ranuras para O-rings (sellols o empaques) en un equipo hidrulico.

Figura 2.47 micrmetro para ranuras interiores

Micrmetro con topes del arco en V

El micrmetro con topes del arco en V es til para medir el dimetro de herramientas de corte (machuelos, rimas, fresas, etc). Que cuenten con un nmero impar de puntas de corte que un micrmetro normal de exteriores no podra medir. Los dimetros medidos pueden leerse directamente del micrmetro u obtenerse de una tabla de conversin. Tambin es posible medir el dimetro de paso de machuelos mediante el mtodo de un alambre. Estn disponibles tres tipos diferentes: Tres puntas de corte Cinco puntas de corte Siete puntas de corte

Cada uno de estos tipos puede medir piezas que tengan un nmero mltiple de puntas de corte.

Micrmetro con topes de arco en V para tres puntas de corte

Como puede apreciarse en la figura 2.48, este micrmetro tiene un Angulo de 60 en la V de los topes, por lo dems su construccin es igual a la del micrmetro normal de exteriores.

47

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN La figura 2.49 ilustra el principio de medicin del micrmetro para tres puntas de corte. La relacin entre un incremento (D-d) del dimetro de la pieza y el desplazamiento correspondiente A del husillo, es como sigue: A= 1.5 x (D-d)

Por lo tanto, el paso de la rosca del husillo es 1.5 veces mayor (esto es, 0.5 mm x 1.5 = 0.75 mm) que el del micrmetro normal de exteriores. El tambor esta graduado en 50 divisiones y proporciona una legibilidad de 0.01 mm.

Figura 2.48 este micrmetro tiene un ngulo de 60 en la V de los topes

Figura 2.49 ilustra el principio de medicin del micrmetro para tres puntas de corte.

48

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN

Micrmetro con topes del arco en V para cinco puntas de corte

Como lo muestra la figura 2.50, este tipo de micrmetro tiene un ngulo de 108 en la V. muchos micrmetros de este tipo tienen un paso de rosca del husillo de 0.5 mm y los dimetros medidos se obtienen utilizando una tabla de conversin o mediante clculos basados en las lecturas del micrmetro. El principio de medicin es el mismo que el del micrmetro para tres puntas de corte, y la relacin entre el incremento (D-d) del dimetro de la pieza y el correspondiente desplazamiento A del husillo es dado por la siguiente formula. A= 1.11803 (D-d) Con el objeto de permitir lecturas directas de dimetro de piezas con micrmetros para cinco puntas de corte, se cuenta con micrmetros que tienen un paso de rosca del husillo de 0.559015 mm (0.5 mm x 1.118031).

Figura 2.50. Este tipo de micrmetro tiene un ngulo de 108 en la V

Micrmetros para espesor de lminas Este tipo de micrmetros tiene un arco alargado capaz de medir espesores de lminas en porciones alejadas del borde estas. La profundidad del arco va de 100 a 600 mm, otras de sus partes son iguales al micrmetro normal (figura 2.51). Hay un micrmetro de este otro tipo que est provista de una caratula para facilitar la lectura (figura 2.52).

49

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN

Figura 2.51. Muestra la profundidad del arco que va de 100 a 600 mm

Figura 2.52. Micrmetro que est provisto de una caratula para facilitar su lectura.

Micrmetro para dientes de engrane

50

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN El engrane es uno de los elementos ms importantes de una maquina, por lo que su medicin con frecuencia es requerida para asegurar las caractersticas deseadas de una maquina. Para que los engranes ensamblados funcionen correctamente, sus dientes deben engranar adecuadamente entre ellos sin cambiar su distancia entre los dos centros de rotacin. Al mismo tiempo, la velocidad perifrica a lo largo de los crculos de paso debe ser constante. Con el objeto de satisfacer este requerimiento, diversos elementos de los engranes deben inspeccionarse, requirindose, en muchos casos, la utilizacin de maquinas para hacerlo. El dimetro del crculo de adendum (exterior) puede medirse con un micrmetro estndar de exteriores. Los micrmetros para dientes de engrane se utilizan principalmente para la medicin de la longitud de la tangente de raz, el espesor del dimetro sobre esferas. Hay diferentes tipos de micrmetros para dientes de engrane que se clasifican de acuerdo a sus aplicaciones como sigue: (Ver figura 2.53)

Figura 2.53 Para medicin de espesor de diente

51

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN (Ver figura 2.54)

Figura 2.54 Tipo disco

(Ver figura 2.55)

Figura 2.55 Tipo calibrador

52

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN Micrmetros electro digitales El rpido progreso de la tecnologa de circuitos integrados y la creacin de dispositivos de pantallas tales como las de cristal liquido, han permitido incorporar habilidades digitales y electrnicas a los micrmetros. Estas caractersticas avanzadas han eliminado errores humanos en la lectura, y posibilitan que los micrmetros sean integrados a sistemas de procesamiento de datos, lo que allana el camino a un nuevo campo de la medicin y la inspeccin. Los micrmetros electro digitales incorporan un codificador rotario fotoelctrico o topo capacitancia que detecta la rotacin del husillo y elctricamente divide la seal de conteo para mostrar en pantalla una resolucin de 0.001 mm. En la actualidad este sistema electrnico lo utilizan practicante todos los tipos de micrmetros, incluso los de uso especial. Micrmetro de profundidades Los micrmetros de profundidades son tiles para medir las profundidades de agujeros, ranuras y escalonamientos. Los micrmetros de profundidades se clasifican como sigue: 1. Tipo varilla simple 2. Tipo varilla intercambiable 3. Tipo varilla seleccionada De estos tres tipos, el de varillas intercambiables es el que ms se utiliza.

2.8.5 COMPARADORES DE CARATULA

Los indicadores de caratula son instrumentos ampliamente utilizados para realizar mediciones; en ellos un pequeo desplazamiento del husillo es amplificado mediante un tren de engranes para mover en forma angular una aguja indicadora sobre la caratula del dispositivo. (Vase figura 2.56); la aguja girara desde una hasta varias docenas de vueltas, lo que depende del tipo indicador. Es fcil leer el desplazamiento amplificado en la caratula, lo que hace que este instrumento sea til para mediciones diversas.

53

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN

Figura 2.56 mecanismo de amplificacin de los indicadores actuales.

Indicadores de caratula de una vuelta

En la lnea de produccin, un error en la lectura por una vuelta de aguja sobre un indicador estndar de caratula (en los que el aguja gira ms que una vuelta) causara serios problemas. Con el fin de evitar eso, la caratula de este tipo de indicadores tiene una zona de color rojo que est separada de la seccin para mostrar que la aguja en esta zona no tiene ningn significado. (Figura 2.57)

Figura 2.57 indicadores de caratula de una vuelta

54

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN

Indicadores a prueba de agua

Los indicadores de caratula no ocasionan problemas cuando son utilizados en un ambiente seco, pero si se usa en lugares en donde est en contacto con aceite, agua o gas corrosivo puede sufrir daos. Si el indicador de caratula est expuesto al agua refrigerante utilizada para rectificado, tendr que ser completamente a prueba de agua. (Figura 2.58)

Figura 2.58 indicadores a prueba de agua

55

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN

Indicadores de caratula con vstago posterior

En este tipo de indicadores la caratula es perpendicular al eje del husillo (figura 2.59), adems es til en aplicaciones en que se dificulte o imposibilite la lectura sobre la caratula de un indicador estndar.

Figura 2. 59 indicadores de caratula con vstago posterior

56

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN

2.8.6. BLOQUES PATRON

Los bloques patrn y los calibradores fijos son herramientas para calibracin de precisin que tienen dimensiones preestablecidas o prefijadas. Estas herramientas se usan para efectuar operaciones de calibracin de precisin y para calibrar otras herramientas de medicin. Las normas modernas para la medicin lineal se expresa en trminos de longitudes de onda. Se define la pulgada internacional asignndole un valor igual a 41,929.399 veces la longitud de onda de una radiacin anaranjada roja de criptn 86. Como sera imposible usar estas longitudes de onda para medir una pieza de trabajo en el taller, hubo que desarrollar una norma que tuviese forma fsica. Los bloques patrn proporcionan un medio por el cual esta norma en longitud de onda se pueda usar para mediciones en la prctica. Los bloques patrn se maquinan, rectifican y pulen a un alto grado de exactitud en cuanto a tamao, aplanado y paralelismo. Estos bloques son las normas son las normas que se aceptan en la industria para las mediciones lineales. Los bloques patrn se hacen de diferentes materiales en tres formas bsicas: cuadrada, rectangular y cilndrica. Figura 2.56.

Figura 2.56. formas tipicas de bloques patron.

57

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN Normalmente los bloques patrn se hacen en juegos de varios bloques de diferentes tamaos. Los bloques se pueden usar individualmente o conjuntamente para obtener casi cualquier tamao dentro del rango del juego. Con un juego tpico de 81 bloques patrn se pueden obtener ms de 100,000 tamaos diferentes. La escala normal de tamaos de los bloques patrn est entre 0.010 y 20.000 pulgadas para los bloques en pulgadas y entre 0.20 y 500.00 mm para los bloques milimtricos. Los bloques patrn se hacen en cuatro grados de exactitud: 0.5, 1, 2 y 3 (formalmente denominados AAA, AA, A + y A). En la tabla2.3 se muestran los lmites de tolerancia exactos para cada uno de estos grados. Puesto que la perfeccin absoluta es imposible de obtener y si se pudiese obtener, sera imposible medirla estos valores de tolerancia se han establecido para controlar los tamaos de los bloques dentro de cada grado. El tamao exacto de cada bloque dentro del juego se muestra en el certificado de calibracin que se comunica a la Oficina Nacional de Normas de E.U., en Washington.

58

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN Tabla (2.3). Grados de exactitud de los bloques patrn.

El tamao nominal de cada bloque patrn normalmente est grabado en un lado del bloque junto con el nombre del fabricante y el nmero de serie del bloque. Este nmero de serie identifica el conjunto al que pertenece el bloque patrn. Los bloques patrn se usan para propsitos generales: verificar y calibrar otras herramientas de medicin tales como micrmetros y vernieres, y calibrar las dimensiones de pieza de trabajo (figura 2.57). En cualquiera de esos casos, los bloques patrn normalmente se usan en grupos de dos o ms con el fin de obtener el tamao deseado. Los bloques patrn se mantienen unidos por ajuste sin holgura (figura 2.58).

59

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN El ajuste o unin sin holgura es un proceso que consiste e n deslizar un bloque sobre otro con el propsito de construir un piln de bloques patrn. Los bloques patrn, cuando estn ensamblados, se mantienen unidos por una combinacin de dos efectos: la atraccin que ejerce un bloque sobre el otro y por una minscula capa de aceite humedad que hay entre los bloques que producen una relacin de las superficies que son casi perfectamente planas.

Figura 2,57). Usos tpicos de los bloques patrn.

60

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN

Figura (2.58). Piln de bloques patrn. El ensamblaje de los bloques patrn es bsicamente un procedimiento de cinco pasos (figura 2.59). El primero es la limpieza. Los bloques calibradores deben estar libres de suciedad, aceite o partculas de polvo para adherirse apropiadamente el uno a otro. A continuacin, los bordes de los bloques deben traslaparse aproximadamente 1/8 pulga. Entonces, aplicando, una ligera presin, los bloques deben comenzar a deslizarse uno sobre otro simultneamente. Una vez que las superficies de calibracin estn completamente apareadas, debe verificarse el piln para asegurarse que los bloques estn propiamente ensamblados. Si el lector sigue este proceso, estar capacitado para calibrar bloques en la forma apropiada.

61

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN

Figura (2.59). Unin sin holgura de bloques patrn. Cuando se usan bloques patrn para verificar cierta dimensin, se debe tener la seguridad de que la altura del piln es exactamente la misma que la dimensin que se va a verificar. La manera ms fcil de calcular la altura correcta del piln es mediante la sustraccin. Para simplificar el proceso de seleccionar los bloques apropiados para tener determinado tamao, se debe el ultimo valor decimal en cada paso del clculo, como puede verse aqu. Por ejemplo, para verificar una dimensin de 3.8672 pulgadas se deben seleccionar los bloques que a continuacin se indican entre los bloques enlistados en la figura (2.60). Tamao requerido = 3.8672 pulg. El 0.0002 es eliminado con un bloque de 0.1002 /3.7670 El 0.007 es eliminado con un bloque de 0.1170 / 3.6500 El 0.6500 es eliminado con un bloque de 0.6500 / 3.0000 Finalmente, el 3.000 es eliminado con un bloque de 3.0000 / 0.0000.

Figura (2.61). Tamao de los bloques patrn estndar.

62

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN

Figura (2.62). Continuacin. Los bloques patrn tienen una amplia variedad de accesorios, que por lo general se

suministran en juegos y que amplan grandemente la utilizacin de estas herramientas. Algunos accesorios de los bloques calibradores son: puntas para el trazo, puntas para la localizacin de centros puntas de alineacin, mordazas cilndricas, mordazas planas, soportes de los bloques y6 bloques de base (figura 2.63). Cada uno de estos accesorios esta pulido con precisin para obtener la misma exactitud de los bloques patrn con los cuales se van a usar. Estos accesorios se ensamblan sin holgura junto con los bloques y se usan ya sea formando parte de un piln o del soporte. En la figura 2.64 se muestra como se emplean conjuntamente los bloques patrn y sus accesorios.

Figura (2.63). Accesorios de los bloques patrn.

63

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN

Figura (2.64). Aplicaciones tpicas de los bloques patrn.

CUIDADO DE LOS BLOQUES PATRON:

1. Asegures que los bloques estn completamente limpios antes de ensamblarlos; no ensamble bloques patrn sucios. 2. Despus de utilizar los bloques patrn, retire el piln y guarde los bloques en su estuche. consrvelos guardados mientras no se usen. 3. Mantenga los bloques patrn con una capa delgada de aceite o de compuesto resistente a la corrosin. 4. No trate los bloques patrn con brusquedad. Revselos para ver si se han daado y avise a la persona responsable de su cuidado si se encuentran rebabas o desperfectos.

CALIBRADORES FIJOS

Los calibradores fijos se usan para comparar el tamao de alguna particularidad de una pieza con una norma preestablecida. Un calibrador puede indicar si una pieza esta correcta o incorrecta, pero no puede decir que tanto es incorrecta.

64

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN Los calibradores fijos se fabrican de muchos estilos y tamaos, pero pueden agruparse en tres categoras generales: calibradores tapn, calibradores de anillo y calibradores de presin. Algunos calibradores fijos se designan como calibradores de un solo elemento, pero la mayora son calibradores de dos elementos. Es decir, estos calibradores tienen ya sea una o ya sean dos superficies de calibracin. Muchos calibradores fijos de dos elementos son tambin llamados calibradores de PASA NO PASA.

2.8. 7. CALIBRADORES PASA NO PASA

Los calibradores de PASA Y NO PASA estn diseados para verificar las dimensiones de una parte en sus lmites de tamao superior e inferior. Como se muestra en la figura 2.65, el extremo PASA del calibrador est hecho al tamao ms pequeo permisible del agujero. El elemento NO PASA esta hecho al tamao ms grande permisible del agujero. Si el agujero esta dentro de la tolerancia, el calibrador PASA debe encajar en el agujero, pero el calibrador NO PASA debe ser demasiado grande para encajar. (Figura 2.66). Los calibradores para dimensiones exteriores usan el mismo principio y la nica diferencia est en que las funciones PASA y NO PASA estn calibrador NO PASA est hecho para el tamao menor. invertidas. Para dimensiones exteriores, el calibrador PASA est hecho para el tamao mayor de la dimensin y el

65

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN

Figura 2.65. Calibrador tapn utilizado para verificar los limites superior e inferior de un agujero.

Figur a 2.66. Utilizacin de un calibrador tapn con elementos calibradores de PASA y NO PASA.

Calibradores tapn

Los calibradores tapn (figura 2.67) estn disponibles en tres estilos bsicos: cilndricos, de cuerda y cnicos. Los calibradores tapn cilndricos se emplean para verificar el tamao y la forma de agujeros redondos. Estos calibradores estn hechos con elementos calibradores en sus dos extremos o bien con elementos de calibracin progresiva (figura 2.68).

66

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN

Figura (2.67). Variedades del calibrador tapn.

Figura (2.68). Calibrador tapn progresivo.

En muchos casos las calibraciones PASA y NO PASA estn identificadas mediante un sistema de colores, tal como rojo (NO PASA) y verde (PASA), o bien mediante un surco cortado en el maneral en el extremo de NO PASA (figura 2.69). En muchos de los calibradores tapn el extremo de PASA es normalmente ms largo que el extremo de NO PASA.

67

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN

Figura (2.69). Marca del extremo NO PASA en un calibrador tapn.

68

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN Los calibradores tapn de cuerda son de diseo semejante a los calibradores tapn cilndrico. La principal diferencia est en los elementos calibradores. Los calibradores tapn de cuerda tienen elementos calibradores hechos para ajustarse al dimetro de paso y el dimetro mayor de la clase de cuerda especifica que se desea calibrar. Los calibradores cnicos se usan para verificar el tamao y la forma de agujeros cnicos. Primero se aplica al calibrador una tinta o compuesto de azul de Prusia y se inserta en el agujero cnico. Al quitarlo, si el azulado muestra una distribucin uniforme a lo largo de toda su longitud o sobre la longitud del agujero cnico, la conicidad esta correcta. Si se ha movido un exceso de azul hacia cualquiera de los extremos, el cono est demasiado inclinado o le falta inclinacin. El calibrador tapn tambin sirve para verificar el dimetro del agujero cnico. Algunos calibradores tapn cnicos tienen una lnea en la superficie de calibracin. Para pasar una inspeccin, el extremo grande del cono debe apoyarse en estas lneas al estar el calibrador firmemente asentado en la parte. Existen otras variedades del calibrador tapn cnico que se basan en otros mtodos para determinar el dimetro correcto, tales como placas, surcos o simplemente haciendo el dimetro en los extremos del calibrador tapn, igual a las dimensiones mxima y mnima del agujero cnico.

CALIBRADORES DE ANILLO

Los calibradores de anillo (figura 2.70), como los calibradores tapn, estn tan bien disponibles en tres tipos en general: cilndrico, de cuerda y cnicos. Estos calibradores por lo general estn hechos en juegos de un calibrador de PASA y un calibrador de NO PASA. El uso de estos calibradores es semejante al del calibrador tapn excepto que los calibradores de anillo se usan para verificar caractersticas externas de la parte.

Figura (2.70). Calibradores de anillo.

69

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN

Calibradores de dimensiones exteriores

Los calibradores exteriores (figura 2.71) se emplean para calibrar superficies externas o dimetros. Los calibradores tambin pueden usarse para inspeccionar cuerdas exteriores (figura 2.72). Estos calibradores por lo general estn hechos de modo que la distancia entre los elementos calibradores pueda ajustarse. Los calibradores de presin tambin se disean para verificar dimensiones de PASA y NO PASA. Usualmente, el juego delantero de elementos calibradores se usa para la dimensin de PASA y el juego trasero para la dimensin de NO PASA.

Figura (2.71). Calibrador de dimensiones exteriores para verificar cuerdas exteriores.

Figura (2.72). Localizacin de los elementos de PASA y NO PASA en un calibrador de dimensiones exteriores.

70

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN

Los calibradores fijos son herramientas de precisin, por tanto, para mantener su exactitud deben tratarse de manera apropiada. 1. Maneje los calibradores con cuidado y evite que caigan, se mellen o se raspen. 2. Cuando haya terminado de usar un calibrador fijo pngale una capa de compuesto resistente a la corrosin y gurdelo en su estuche. 3. Nunca fuerce un calibrador fijo. Forzarlo puede dar lugar a que se raye la pieza de trabajo o el calibrador. 4. Trate los calibradores fijos con el mismo cuidado que les dara a los bloques patrn. Cada uno de estos calibradores representa una considerable inversin.

2.8.7. CALIBRADORES DE ALTURA

Los calibradores de altura se utilizan para el trazado de precisin y para verificar dimensiones desde una superficie de referencia plana, tal como una placa (figura 2.73).

71

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN Figura 2.73 calibrador de altura utilizando para verificar la dimensin de una parte sobre una placa. El calibrador de diente de engrane se utiliza para medir el espesor de los dientes de engrane a lo largo de su lnea de paso (figura 2.74).

Figura 2.74. Medicin de un diente de engrane.

72

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN

2.9 RUGOSIDAD INTRODUCCION

La rugosidad en la actualidad es un requerimiento importante debido al reconocimiento creciente de la importancia y necesidad de esta medicin Una superficie perfecta es una abstraccin matemtica, ya que cualquier superficie real, por perfecta que parezca, presentara irregularidades que se originan durante el proceso de fabricacin.

2.9.1 CARACTERISTICAS

Las irregularidades menores (micro geomtricas) son errores de forma asociados con la variacin en tamao de una pieza, paralelismo entre superficies y planitud de una superficie o conocida redondez y cilindricidad, y que pueden medirse con instrumentos convencionales. Las irregularidades menores (micro geomtricas) son la ondulacin y la rugosidad. La primera pueden ocasionarla la flexin de la pieza durante el maquinado, falta de homogeneidad del material, liberacin de esfuerzos residuales, deformaciones por tratamiento trmico, vibraciones. La segunda la provoca el elemento utilizado para realizar el maquinado, por ejemplo, la herramienta de corte o la piedra de rectificado. Los errores superficiales mencionados se presentan simultneamente sobre una superficie, lo que dificulta la medicin individual de cada uno de ellos. La figura 3.1. De la norma ANSI/ASME B46.1 1985, muestra los rangos tpicos de valores de rugosidad superficial que pueden obtenerse mediante mtodos comunes de produccin.

73

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN

Figura 3.1. Tomada de la norma ANSI/SME B 46.1 1985.

74

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN

El costo de una superficie crece cuando se desea un mejor acabado superficial (figura 3.2), razn por la cual el diseador deber indicar claramente cul es el valor deseado, ya que no siempre un buen acabado superficial redundara en un mejor funcionamiento de la pieza, como sucede cuando se desea lubricacin eficiente y, por lo tanto, una capa de aceite debe mantenerse sobre la suficiente.

75

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN

76

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN

Figura 3.2. Costo relativo contra acabado de la superficie.

2.9.2 TIPOS DE MEDICION DE RUGOSIDAD En el pasado, el mejor mtodo prctico para decidir si un acabado superficial cumpla con los requerimientos era compararlo visualmente y mediante el tacto contra muestras con diferentes acabados superficiales (figura 1.3). Este mtodo no debe confundirse con los patrones de rugosidad que actualmente se usan en la calibracin de rugosmetros.

77

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN

FIGURA 3.3. Mtodo practico para decidir si un acabado cumpla con los requerimientos.

La desventaja de la comparacin visual y tctil es que la decisin es subjetiva y difcilmente dos personas estarn de acuerdo en que superficies son aceptables y cules no, sobre todo si uno es comparador y otro proveedor. Afortunadamente, el avance de la industria electrnica durante el ltimo cuarto de siglo ha hecho posible contar con los rugosmetros. Estos instrumentos son fciles de operar,

78

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN porttiles, econmicos, inmunes a las condiciones ambientales adversas del taller y proporcionan con rapidez los datos, incluso de registro e impresin de estos. El mtodo de medicin de rugosidad ms popular en la actualidad es el que se basa en un palpador de diamante con un radio en la punta de 2,5 o 10 m que recorre una pequea longitud, denominada longitud de muestreo (le), sobre la superficie analizada. Los valores normalizados para esta longitud de muestreo son 0.08, 0.25, 0.8, 2.5 y 25 mm. Aunque la intencin es medir la rugosidad de toda la superficie, basta con revisar una pequea longitud, ya que afortunadamente no hay una variacin excesiva en una superficie del mismo material y maquinada en su totalidad por la misma herramienta, de modo que cualquier otra medicin paralela realizada a alguna distancia de la primera dar un valor muy cercano al inicial; adems, si se obtuviera en ambos casos un registro amplificado del perfil se observaran variaciones nicamente de detalle. En la prctica se utiliza la longitud de evaluacin, la cual puede ser una, tres o cinco veces la longitud de muestreo; este ltimo valor es el ms comn. La longitud de recorrido ser un poco mayor que la de evaluacin, ya que si el palpador est en reposo se requiere recorrer una pequea longitud antes de alcanzar la velocidad normal de recorrido y despus realizar un recorrido adicional para que el palpador alcance nuevamente el reposo. Una vez realizada la evaluacin, el palpador regresa con una velocidad mayor al punto de origen, preparndose as para una nueva medicin (figura 3.4).

Figura 3.4. El palpador regresa con una velocidad mayor al punto de origen para una nueva medicin. La figura 3.5. Tomada de la norma ANSI/ASME B 46.1 1985, ilustra la superficie de una pieza en la que se observan marcas unidireccionales originadas por el proceso de maquinado utilizado y cierta ondulacin de la superficie; si amplificamos esta superficie, observamos con mayor claridad la ondulacin, pero veremos otras irregularidades ms

79

METROLOGA Y NORMALIZACIN, TRABAJO DE INVESTIGACIN pequeas supe interpuestas. Con otra amplificacin obtenemos la rugosidad; a las partes altas se le denomina picos, a las bajas, valles. Esta forma de examinar el acabado superficial se denomina mtodo de perfil.

FIGURA 3.5. Tomada de la norma ANSI/ASME B 46.1 1985.

80