Académique Documents

Professionnel Documents

Culture Documents

TEMA #5 Corregido

Transféré par

Carlos PerezTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

TEMA #5 Corregido

Transféré par

Carlos PerezDroits d'auteur :

Formats disponibles

UNIVERSIDAD NACIONAL EXPERIMENTAL FRANCISCO DE MIRANDA COMPLEJO ACADMICO EL SABINO PROGRAMA DE INGENIERA QUMICA DEPARTAMENTO DE MECNICA Y TECNOLOGA DE LA PRODUCCIN

UNIDAD CURRICULAR: DINMICA Y CONTROL DE PROCESOS

TEMA N 6

BSICOS COMPONENTES BSICOS DE LOS SISTEMAS DE CONTROL CONTROL

PROFESORES: PROFESORES: ES Ing. Esp. CARLOS A. PREZ M.Ing. EUMAR LEAL

PUNTO FIJO; JULIO de 2012

Componentes bsicos de los sistemas de control Universidad Nacional Experimental Francisco de Miranda

Se puede decir que son cuatro los componentes bsicos de los sistemas de control: los sensores, los transmisores, los controladores y los elementos finales de control; es importante tener en cuenta que tales componentes desempean las tres operaciones bsicas de todo sistema de control: medicin (M), decisin (D) y accin (A). En este tema se hace una breve revisin de los sensores y los transmisores, a la cual sigue un estudio ms detallado de las vlvulas de control y de los controladores de proceso. En el apndice C del texto Smith and Corripio, se presentan ms ampliamente los diferentes tipos de transmisores, sensores y vlvulas de control; en el mismo apndice se muestran varios diagramas, esquemas y otras figuras que sirven de apoyo para explicar y familiarizar al estudiante con tantos instrumentos como sea posible. SENSORES Y TRANSMISORES Con los sensores y transmisores se realizan las operaciones de medicin en el sistema de control. En el sensor se produce un fenmeno mecnico, elctrico o similar, el cual se relaciona con la variable de proceso que se mide; el transmisor, a su vez, convierte este fenmeno en una seal que se puede transmitir y, por lo tanto, sta tiene relacin con la variable del proceso. Existen tres trminos importantes que se relacionan con la combinacin sensor/transmisor: la escala, el rango y el cero del instrumento: A la escala del instrumento la definen los valores superior e inferior de la variable a medir del proceso; esto es, si se considera que un sensor/transmisor se calibra para medir la presin entre 20 y 50 psig de un proceso, se dice que la escala de la combinacin sensor/transmisor es de 20-50 psig. El rango del instrumento es la diferencia entre el valor superior y el inferior de la escala, para el instrumento citado aqu el rango es de 30 psig. En resumen, para definir la escala del instrumento se deben especificar un valor superior y otro inferior; es decir, es necesario dar dos nmeros; mientras que el rango es la diferencia entre los dos valores. Para terminar, el valor inferior de la escala se conoce como cero del instrumento, este valor no necesariamente debe ser cero para llamarlo as; en el ejemplo dado ms arriba el cero del instrumento es de 20 psig. En el apndice C (verificar por el estudiante) se presentan algunos de los sensores industriales ms comunes: de presin, de flujo, de temperatura y de nivel. En el mismo apndice se estudian los principios de funcionamiento tanto de un transmisor elctrico como de uno neumtico. Para el anlisis del sistema algunas veces es importante obtener los parmetros con que se describe el comportamiento del sensor/transmisor; la ganancia es bastante fcil de obtener una vez que se conoce el rango. Considrese un sensor/transmisor electrnico de presin cuya escala va de 0-200 psig; previamente se defini la ganancia como el cambio en la salida o variable de respuesta entre el cambio en la entrada o funcin de forzamiento; en el ejemplo citado aqu, la salida es la seal electrnica, 4-20 mA; y la entrada es la presin en el proceso, 0-200 psig; por tanto

GUA DE ESTUDIO ELABORADA POR: Ing. Esp. Carlos A. Prez

Componentes bsicos de los sistemas de control Universidad Nacional Experimental Francisco de Miranda

Si se considera como otro ejemplo un sensor/transmisor neumtico, de temperatura, con escala de 100-300 C, la ganancia es:

Por tanto, se puede decir que la ganancia del sensor/transmisor es la relacin del rango de la entrada respecto al rango de la salida. En los dos ejemplos se observa que la ganancia del sensor/transmisor es constante,, sobre todo el rango de operacin, lo cual es cierto para la mayora de los sensores/transmisores; sin embargo, existen algunos casos en que esto no es cierto, por ejemplo, en el sensor diferencial de presin que se usa para medir flujo, mediante el cual se mide el diferencial de presin, (h), en la seccin transversal de un orificio, mismo que, a su vez, se relaciona con el cuadrado del ndice de flujo volumtrico, F, es decir:

Cuando se usa el transmisor electrnico de diferencial de presin para medir un flujo volumtrico con rango de 0-Fmax, (gpm), la ecuacin con que se describe la seal de salida es:

Donde: MF = seal de salida en mA F = flujo volumtrico A partir de esta ecuacin se obtiene la ganancia del transmisor como sigue:

La ganancia nominal es:

GUA DE ESTUDIO ELABORADA POR: Ing. Esp. Carlos A. Prez

Componentes bsicos de los sistemas de control Universidad Nacional Experimental Francisco de Miranda

En esta expresin se aprecia que la ganancia no es constante, antes bien, esta en funcin del flujo; tanto mayor sea, el flujo cuanto mayor ser la ganancia. Especficamente:

De manera que la ganancia real vara de cero hasta dos veces la ganancia nominal. De este hecho resulta la no linealidad de los sistemas de control de flujo, actualmente la mayora de los fabricantes ofrecen transmisores de diferencial de presin en los que se interconstruye un extractor de raz cuadrada, con lo que se logra un transmisor lineal. La respuesta dinmica de la mayora de los sensores/transmisores es mucho ms rpida que la del proceso; en consecuencia, sus constantes de tiempo y tiempo muerto se pueden considerar despreciables y, por tanto, su funcin de transferencia la da la ganancia pura; sin embargo, cuando se analiza la dinmica, la funcin de transferencia del instrumento generalmente se representa mediante un sistema de primer o segundo orden:

VLVULAS DE CONTROL Las vlvulas de control son los elementos finales de control ms usuales y se les encuentra en las plantas de proceso, donde manejan los flujos para mantener en los puntos de control las variables que se deben controlar. En este tema se hace una introduccin a los aspectos ms importantes de las vlvulas de control para su aplicacin al control de proceso. La vlvula de control acta como una resistencia variable en la lnea de proceso; mediante el cambio de su apertura se modifica la resistencia al flujo y, en consecuencia, el flujo mismo. Las vlvulas de control no son ms que reguladores de flujo. En esta seccin se presenta la accin de la vlvula de control (en condicin de falla), su dimensionamiento y sus caractersticas. En el apndice C se presentan diferentes tipos de vlvulas de control y sus accesorios. Se recomienda encarecidamente al estudiante leer el apndice C junto con este tema.

GUA DE ESTUDIO ELABORADA POR: Ing. Esp. Carlos A. Prez

Componentes bsicos de los sistemas de control Universidad Nacional Experimental Francisco de Miranda

FUNCIONAMIENTO DE LA VLVULA DE CONTROL La primera pregunta que debe contestar el ingeniero cuando elige una vlvula de control es: cmo se desea que acte la vlvula cuando falla la energa que la acciona? La pregunta se relaciona con la posicin en falla de la vlvula y el principal factor que se debe tomar en cuenta para contestar esta pregunta es, o debe ser, la seguridad. Si el ingeniero decide que por razones de seguridad la vlvula se debe cerrar, entonces debe especificar que se requiere una vlvula cerrada en falla (CF) (FC por sus siglas en ingls); la otra posibilidad es la vlvula abierta en falla (AF); es decir, cuando falle el suministro de energa, la vlvula debe abrir paso al flujo. La mayora de las vlvulas de control se operan de manera neumtica y consecuentemente, la energa que se les aplica es aire comprimido. Para abrir una vlvula cerrada en falla se requiere energa y; por ello, tambin se les conoce como vlvulas de aire para abrir (AA) (AO por sus siglas en ingls). Las vlvulas abiertas en falla, en las que se requiere energa para cerrarlas. Se conocen tambin como de aire para cerrar (AC). Enseguida se vera un ejemplo para ilustrar la forma de elegir la accin de las vlvulas de control; ste es el proceso que se muestra en la figura, en l la temperatura a la que sale el fluido bajo proceso se controla mediante el manejo del flujo de vapor al intercambiador de calor. La pregunta es: cmo se desea que opere la vlvula de vapor cuando falla el suministro de aire que le llega? Como se explic anteriormente, s desea que la vlvula de vapor se mueva a la posicin ms segura; al parecer, sta puede ser aquella con la que se detiene el flujo de vapor, es decir, no se desea flujo de vapor cuando se opera en condiciones inseguras, lo cual significa que se debe especificar una vlvula cerrada en falla. Al tomar tal decisin, no se tom en cuenta el efecto de no calentar el lquido en proceso al cerrar la vlvula; en algunas ocasiones puede que no exista problema alguno, sin embargo, en otras se debe tomar en cuenta. Considrese, por ejemplo, el caso en que se mantiene la temperatura de un cierto polmero con el vapor; si se cierra la vlvula de vapor, la temperatura desciende y el polmero se solidifica en el intercambiador; en este ejemplo, la decisin puede ser que con la vlvula abierta en falla se logra la condicin ms segura. Es importante notar que en el ejemplo slo se tom en cuenta la condicin de seguridad en el intercambiador, que no es necesariamente la ms segura en la operacin completa; es decir, el ingeniero debe considerar la planta completa en lugar de una sola pieza del equipo; debe prever el efecto en el intercambiador de calor, as como en cualquier otro equipo del que provienen o al cual van el vapor y el fluido que se procesa. En resumen, el ingeniero debe tomaren cuenta la seguridad en la planta entera.

GUA DE ESTUDIO ELABORADA POR: Ing. Esp. Carlos A. Prez

Componentes bsicos de los sistemas de control Universidad Nacional Experimental Francisco de Miranda

DIMENSIONAMIENTO DE LA VLVULA DE CONTROL El dimensionamiento de la vlvula de control es el procedimiento mediante el cual se calcula el coeficiente de flujo de la vlvula, CV; el mtodo CV tiene bastante aceptacin entre los fabricantes de vlvulas; lo utiliz por primera vez la Masoneilan International, Inc, en 1944. Cuando ya se calcul el CV requerido y se conoce el tipo de vlvula que se va a utilizar, el ingeniero puede obtener el tamao de la vlvula con base en el catalogo del fabricante. El coeficiente CV se define como la cantidad de agua en galones U.S. que fluye por minuto a travs de una vlvula completamente abierta, ,con una calda de presin de 1 psi en la seccin transversal de la vlvula. Por ejemplo; a travs de una vlvula con coeficiente mximo de 25 deben pasar 25 gpm de agua, cuando se abre completamente y la cada de presin es de 1 psi. A pesar de que todos los fabricantes utilizan el mtodo CV para dimensionamiento de vlvulas, las ecuaciones para calcular CV presentan algunas diferencias de un fabricante a otro. La mejor manera de proceder es elegir el fabricante y utilizar las ecuaciones que recomienda; en este tema se presentan las ecuaciones de dos fabricantes, Masoneilan) y Fisher Controls para mostrar las diferencias entre sus ecuaciones y mtodos. Se eligi a Masoneilan y Fisher Controls porque sus ecuaciones y mtodos son tpicos en la industria. Las mayores diferencias se presentan en las ecuaciones para dimensionar las vlvulas utilizadas con fluidos que se comprimen (gas, vapor o vapor de agua). UTILIZACIN CON LQUIDOS. La ecuacin bsica para dimensionar una vlvula de control que se utiliza con lquidos es la misma para todos los fabricantes:

GUA DE ESTUDIO ELABORADA POR: Ing. Esp. Carlos A. Prez

Componentes bsicos de los sistemas de control Universidad Nacional Experimental Francisco de Miranda

Donde: q = flujo de lquido en gpm U.S. P = cada de presin P1- P2, en psi en la seccin de la vlvula P1 = presin de entrada a la vlvula (aguas arriba), en psi P2 = presin de salida de la vlvula (aguas abajo), en psi Gf = gravedad especfica del lquido a la temperatura en que fluye, para agua = 1 a 60F. Algunas veces las unidades de flujo se dan en lbm/hr, en estos casos las ecuaciones se pueden escribir como sigue: W= 500*CV*(Gf*P)1/2 Y CV= W/500*CV*(Gf*P)1/2 Donde: W = flujo del lquido en lbm/hr. Existen otras consideraciones, tales como correcciones de viscosidad, de vaporizacin instantnea y de cavitacin, en la eleccin de las vlvulas de control que se utiliza con lquidos; tales consideraciones se presentan en el apndice C. UTILZACIN CON GAS, VAPOR Y VAPOR DE AGUA. Las diferencias ms importantes entre fabricantes se encuentran en las ecuaciones de dimensionamiento para fluidos compresibles, y surgen a raz del modo en que se expresa o considera el fenmeno del flujo crtico en las ecuaciones. El flujo crtico es la condicin que se presenta cuando el flujo no es funcin de la raz cuadrada de la cada de presin en la seccin de la vlvula, sino nicamente de la presin de entrada a la vlvula. Este fenmeno ocurre despus de que el fluido alcanza la velocidad del sonido en la vena contracta; cuando el fluido se encuentra en la condicin del flujo crtico, los decrementos o incrementos en la presin de salida de la vlvula no afectan al flujo, sino nicamente a los cambios en la presin de entrada. Ahora se vern los mtodos que utilizan los dos fabricantes que se mencionaron, para definir la condicin de flujo crtico y dimensionar las vlvulas de control que se usan con fluidos compresibles. Masoneilan propone el siguiente sistema de ecuaciones: FLUJO VOLUMETRICO DE GAS

GUA DE ESTUDIO ELABORADA POR: Ing. Esp. Carlos A. Prez

Componentes bsicos de los sistemas de control Universidad Nacional Experimental Francisco de Miranda

FLUJO DE GAS POR PESO

Donde: Q = tasa de flujo de gas en pi cubico estndar por hora (scfh); las condiciones estndar son de 14.7 psia y 60 F. G = gravedad especfica del gas a 14.7 psia y 60 F (aire = 1.0); para los gases perfectos es la relacin entre el peso molecular del gas y el peso molecular del aire (29). Gf = gravedad especfica del gas a la temperatura del flujo, Gf = G *(520/T) T = temperatura en R Cf = factor de flujo crtico, el valor numrico de este factor va de 0.6 a 0.95. En la figura C-44 se muestra este factor para diferentes tipos de vlvulas. P1 = presin de entrada a la vlvula en psia P2 = presin de salida de la vlvula en psia P = P1 - P2 W = tasa de flujo, en lb/hr TSH = grados de sobrecalentamiento, en F El termino (y) se utiliza para expresar la condicin crtica o subcrtica del flujo y se define como:

Valor mximo de y = 1.5; con este valor y - 0.148*y3 = 1; por lo tanto, cuando y, alcanza un valor de 1.5, se tiene la condicin de flujo crtico. A partir de esta ecuacin se ve fcilmente que, cuando el trmino y - 0.148*y3 = 1, el flujo esta en funcin nicamente de la presin de entrada, P1. Es importante tener en cuenta que, cuando el flujo es mucho menor que el crtico:

Se cancela el factor Cf (no se necesita), Lo interesante es que todas estas f6rmulas de dimensionamiento se derivan de la definicin original de CV, para gas es el factor de correccin Cf, y la funcin de compresibilidad (y - 0.148*y3) que se requieren para describir el fenmeno de flujo crtico, Fisher Controls define dos nuevos

GUA DE ESTUDIO ELABORADA POR: Ing. Esp. Carlos A. Prez

Componentes bsicos de los sistemas de control Universidad Nacional Experimental Francisco de Miranda

coeficientes para el dimensionamiento de las vlvulas que se utilizan con fluidos compresibles: el coeficiente Cg, que se relaciona con la capacidad de flujo de la vlvula; y el coeficiente C1, que se define como C1/CV, el cual proporciona una indicacin de las capacidades de recuperacin de la vlvula. El ltimo coeficiente, C1, depende en mucho del tipo de vlvula y sus valores generalmente estn entre 33 y 38. La ecuacin de Fisher para dimensionar vlvulas para fluidos compresibles se conoce como Ecuacin Universal para dimensionamiento de gases, y se expresa de dos formas:

La condicin de flujo crtico se indica mediante el trmino seno, cuyo argumento se debe limitar a /2 en la ecuacin o 90 en la ecuacin de abajo); con estos dos valores lmite se indica el flujo crtico. En la figura C-39c y en la C-39d se muestran los valores para Cg y C1 La siguiente aproximacin es verdadera solo bastante abajo del flujo crtico:

Es interesante notar la semejanza entre los dos fabricantes, ambos utilizan dos coeficientes para dimensionar vlvulas de control para fluidos compresibles; uno de los coeficientes se relaciona con la capacidad de flujo de la vlvula, CV para Masoneilan y Cg para Fisher Controls; el otro coeficiente, Cf para Masoneilan y C1 para Fisher Controls, depende del tipo de vlvula, Masoneilan utiliza el termino (y - 0.148*y3) para indicar el flujo crtico; mientras que Fisher utiliza el termino seno; ambos trminos son empricos y el hecho de que sean diferentes no es significante. Antes de concluir esta seccin sobre dimensionamiento de vlvulas de control es necesario mencionar algunos otros puntos importantes. El dimensionamiento de la vlvula mediante el clculo de CV se debe hacer de manera tal que, cuando la vlvula se abra completamente, el flujo que pase sea ms del que se requiere en condiciones normales de operacin; es decir, debe haber algo de sobrediseo en la vlvula para el caso en que se requiera ms flujo. Los individuos o las compaas tienen diferentes

GUA DE ESTUDIO ELABORADA POR: Ing. Esp. Carlos A. Prez

Componentes bsicos de los sistemas de control Universidad Nacional Experimental Francisco de Miranda

formas de proceder acerca del sobrediseo en capacidad de la vlvula; en cualquier caso, si se decide sobredisear la vlvula en un factor de 2 veces el flujo que se requiere, el flujo de sobrediseo se expresa mediante:

Si una vlvula se abre alrededor del 3% cuando controla una variable bajo condiciones normales de operacin, esa vlvula en particular esta sobrediseada; y, de manera similar, si la vlvula se abre cerca de un 97 %, entonces est subdimensionada. En cualquiera de los dos casos, si la vlvula se abre o se cierra casi completamente, es difcil obtener menos o ms flujo en caso de que se requiera. El ajuste de rango es un trmino que esta en relacin con la capacidad de la vlvula. El ajuste de rango, R, de una vlvula se define como la relacin del flujo mximo que se puede controlar contra el flujo mnimo que se puede controlar:

SELECCIN DE LA CADA DE PRESIN DE DISEO Es importante reconocer que la vlvula de control nicamente puede manejar las tasas de flujo mediante la produccin o absorcin de una cada de presin en el sistema, la cual es una perdida en la economa de operacin del sistema, ya que la presin la debe suministrar generalmente una bomba o un compresor y, en consecuencia, la economa impone el dimensionamiento de vlvulas de control con poca cada de presin. Sin embargo; la poca cada de presin da como resultado mayores dimensiones de las vlvulas de control y, por lo tanto, mayor costo inicial, as como un decremento en el rango de control. Las consideraciones opuestas requieren un compromiso por parte del ingeniero, por lo que toca a la eleccin de la cada de presin en el diseo; existen varias reglas prcticas que se usan comnmente como auxiliares en esta decisin. En general tales reglas especifican que la cada de presin que se lee en la seccin transversal de la vlvula debe ser del 20 al 50% de la cada dinmica de presin total en todo el sistema de conductos. Otra regla usual consiste en especificar la cada de presin de diseo en la vlvula al 25% de la cada dinmica total de presin en todo el sistema de conductores, 0 a 10 psi, la que sea mayor; pero el valor real depende de la situacin y del criterio establecido en la compaa. Como se supone, la cada de presin de diseo tambin tiene efecto sobre el desempeo de la vlvula.

GUA DE ESTUDIO ELABORADA POR: Ing. Esp. Carlos A. Prez

Componentes bsicos de los sistemas de control Universidad Nacional Experimental Francisco de Miranda

EJERCICIOS A DESARROLLAR EN CLASES Ejemplo 1. Se debe dimensionar una vlvula de control que ser utilizada con gas; el flujo nominal es de 25,000 lbm/hr; la presin de entrada de 250 psia; y la cada de presin de diseo de 100 psi. La gravedad especfica del gas es de 0.4 con una temperatura de flujo de 150 F y peso molecular de 12. Se debe utilizar una vlvula de acoplamiento. Ejemplo 2. Considrese el proceso que se muestra en la figura, en el cual se transfiere un fluido de un tanque de crudo a una torre de separacin. El tanque est a la presin atmosfrica; y la torre trabaja con un vaco de 4 pulg de Hg; las condiciones de operacin son las siguientes:

Flujo Temperatura 900 gpm 90 F

Gravedad especfica

0.94

Presin de vapor

13.85 psia

Viscosidad

0.29 cp

El tubo es de acero comercial y la eficiencia de la bomba es de 75 %. Se desea dimensionar la vlvula que aparece con lnea punteada, entre la bomba y la torre de separacin.

GUA DE ESTUDIO ELABORADA POR: Ing. Esp. Carlos A. Prez

Componentes bsicos de los sistemas de control Universidad Nacional Experimental Francisco de Miranda

EJERCICIOS PROPUESTOS

1.- Para cada uno de los siguientes casos, calcular la ganancia en porcentaje del transmisor (% A) por unidad de variable (especificar unidades), escribir la funcin de transferencia, y dibujar el diagrama de bloques. (a) Una temperatura transmisor con un intervalo de 100 a 150 C y una constante de tiempo de 1,2 minutos. (b) Un transmisor de temperatura con un intervalo de 100 a 350 F y una constante de tiempo de 0,5 minutos. (c) Un transmisor de presin con un rango de 0 a 50 psig y una constante de tiempo 0,05 min. (d) Un transmisor de nivel con un rango de 0 a 8 pies y una constante de tiempo insignificante. (e) Un transmisor de flujo que consta de un transmisor de presin diferencial midiendo la cada de presin a travs de un orificio, dimensionado para un caudal mximo de 750 gpm, cuando el flujo es de 500 gpm. La constante de tiempo es insignificante. 2.- Se contrato un operador para controlar la temperatura de un reactor a 60 C. El operador establece el punto de consigna del regulador de temperatura a los 60 C. La escala en realidad indica 0 a 100% de un rango de temperatura de 0 a 200 C. Esto provoc una reaccin, el lquido sali a alta presin e hiri al operador. Cul fue la temperatura de consigna en realidad que el operador establecido? 3.- se requiere dimensionar el tamao de una vlvula de control para regular el flujo de vapor saturado a 50 psig a un calentador. El caudal nominal es de 1200 kg/h, y la presin de salida es de 5 psig. (a) Obtener el coeficiente Cv de un 50% de exceso de capacidad (suponiendo que Cf = 0,8). (b) Obtener la ganancia de la vlvula en (lb/h)/% de CO (suponiendo que la vlvula es lineal con constante cada de presin). 4.- El caudal nominal del lquido a travs de una vlvula de control es 52.500 libras/h, y el caudal mximo requerido es 160.000 libras/h. se conoce que la presin de entrada es de 229 psia y una presin de salida de 129 psia. La temperatura que fluye es de 104 F, el lquido tiene una presin de vapor de 124 psia, una gravedad especfica de 0,92, y una viscosidad de 0,2 cp. La presin crtica del lquido es 969 psia. (Vase el Apndice C para el dimensionamiento de las frmulas para lquidos intermitentes.) Obtener el coeficiente de la vlvula Cv. 5.- La funcin de una vlvula de control es regular el flujo de un gas con un peso molecular de 44. Las condiciones del proceso son: un caudal nominal de 45.000 scfh; una presin de entrada y una temperatura de 110 psig y 100 F, respectivamente, y una presin de salida de 11 psig. (a) Obtener el coeficiente CV de 100% de exceso de capacidad (suponiendo que Cf = 0,8)

GUA DE ESTUDIO ELABORADA POR: Ing. Esp. Carlos A. Prez

Componentes bsicos de los sistemas de control Universidad Nacional Experimental Francisco de Miranda

(b) Obtener la ganancia de la vlvula en CO scfh/% (suponiendo que la vlvula es lineal con una constante cada de presin). 6.- Se pide disear una vlvula de control para regular el flujo de benceno en la lnea que se muestra en la fig. El diseo del proceso requiere un caudal nominal de 140.000 kg/h, y una temperatura de 155 C En el caudal de diseo, la cada de presin de friccin en la lnea entre los puntos 1 y 2 es de 100 kPa. La densidad del benceno a la temperatura de flujo es de 730 kg/m3. Suponga que las presiones se muestra en el diagrama no cambian con el flujo. (a) recomiende un lugar adecuado para la vlvula de control. (b) el tamao de la vlvula para el 100% de exceso de capacidad.

7.- En la lnea dibujada en la figura, el etilbenceno fluye a 800 gpm (nominal) y a una temperatura de 445 F (densidad = 42,0 lb/ft3). La cada de presin por friccin entre los puntos 1 y 2 es de 12.4 psi. (a) recomiende un lugar adecuado para la (b) el tamao de la vlvula para el 100% de exceso de capacidad. vlvula de control.

8.- El caudal nominal de un lquido a travs de una vlvula de control es de 450 gpm. En este flujo, la cada de presin por friccin en la lnea es de 15 psi. La cada de presin total disponible a travs de la vlvula y la lnea es de 20 psi independiente del flujo, y la gravedad especfica del lquido es de 0,85. (a) Tamao de la vlvula de exceso de capacidad del 100%.

GUA DE ESTUDIO ELABORADA POR: Ing. Esp. Carlos A. Prez

Componentes bsicos de los sistemas de control Universidad Nacional Experimental Francisco de Miranda

(b) Hallar el flujo a travs de la vlvula cuando est totalmente abierta. (NOTA: No es 900 gpm.) (c) Calcular la ganancia a travs de la vlvula en el flujo de diseo, suponiendo que tiene lineales caractersticas inherentes. (d) Obtener el rango de la vlvula. 9.- Disee un lazo de control de flujo de gas. El mismo consta de un orificio en serie con la vlvula de control, un transmisor de presin diferencial, y un controlador, debe ser diseado para un flujo de proceso nominal de 150.000 SCFH de aire. Para La vlvula de entrada las condiciones son 100 psig y 60 F, y la presin de salida es de 80 psig. La vlvula tiene caractersticas lineales, y un extractor de raz cuadrada est integrado en el transmisor de modo que su seal de salida es lineal con el flujo. La constante de tiempo de la vlvula es 0,06 min, y la constante de tiempo del transmisor es despreciable. Un controlador proporcionalintegral (PI) controla el flujo. (a) Obtener el factor de capacidad de la vlvula, Cv y la ganancia de la vlvula Para el 100% el exceso de capacidad, y asumir C f= 0,9 (Massoneilan). (b) Calcular la ganancia del transmisor si est calibrado para una gama de 0 a 250.000 scfh. (c) Dibuja el diagrama de instrumentacin y el diagrama de bloques del control de flujo lazo, que muestra las funciones de transferencia especficas del controlador, el control la vlvula, y el transmisor de flujo

GUA DE ESTUDIO ELABORADA POR: Ing. Esp. Carlos A. Prez

Vous aimerez peut-être aussi

- Guía de cálculo y diseño de conductos para ventilación y climatizaciónD'EverandGuía de cálculo y diseño de conductos para ventilación y climatizaciónÉvaluation : 5 sur 5 étoiles5/5 (1)

- Diseño de sistemas termofluidos: Una visión integradoraD'EverandDiseño de sistemas termofluidos: Una visión integradoraPas encore d'évaluation

- Análisis de Planos P&ID de Un Separador de GasDocument6 pagesAnálisis de Planos P&ID de Un Separador de GasYemaldo Martin Valdivia Medrano100% (1)

- Instrumentación y control en instalaciones de proceso, energía y servicios auxiliares. QUIE0108D'EverandInstrumentación y control en instalaciones de proceso, energía y servicios auxiliares. QUIE0108Pas encore d'évaluation

- Guia Tema 6Document12 pagesGuia Tema 6camila soto gonzalezPas encore d'évaluation

- Tarea 4 - Martínez Rodríguez Luis EnriqueDocument8 pagesTarea 4 - Martínez Rodríguez Luis Enriquecerdaperez13Pas encore d'évaluation

- Optimización de controladores PID mediante métodos de Zeigler-Nichols y AtkinsonDocument6 pagesOptimización de controladores PID mediante métodos de Zeigler-Nichols y Atkinsonluces_hot21Pas encore d'évaluation

- Cadesimu Manual de de Funcionamiento2Document21 pagesCadesimu Manual de de Funcionamiento2LeninPas encore d'évaluation

- Catalogo Control de TemperaturaDocument30 pagesCatalogo Control de TemperaturaFacundo GamesPas encore d'évaluation

- Co VLV Grupo10Document14 pagesCo VLV Grupo10nooamooroosPas encore d'évaluation

- Tarea 4 Control de Procesos - MoralesRuiz-310332 PDFDocument6 pagesTarea 4 Control de Procesos - MoralesRuiz-310332 PDFAna Paola SámanoPas encore d'évaluation

- Control de PresiónDocument8 pagesControl de PresiónEstefania Angel ClavijoPas encore d'évaluation

- 10.1 Valvulas de ControlDocument16 pages10.1 Valvulas de ControlAnonymous GB0VzHPas encore d'évaluation

- Control Por RetroalimentaciónDocument10 pagesControl Por RetroalimentaciónjosmanccPas encore d'évaluation

- 16 Guía Válvula ProporcionalDocument5 pages16 Guía Válvula ProporcionalEduardo NegreirosPas encore d'évaluation

- Sensores y transmisores procesos industrialesDocument12 pagesSensores y transmisores procesos industrialesYessica Von StreberPas encore d'évaluation

- Transmisores neumáticos y electrónicosDocument4 pagesTransmisores neumáticos y electrónicoscameron1119880% (1)

- Articulo Instrumentacion y Control Procesos-MUY IMPORT CLASESDocument28 pagesArticulo Instrumentacion y Control Procesos-MUY IMPORT CLASESIsabel NavarroPas encore d'évaluation

- Valvulas de ControlDocument8 pagesValvulas de ControlJulitza MierezPas encore d'évaluation

- Dimensionamiento de Una ValvulaDocument14 pagesDimensionamiento de Una ValvulaCamilo Andres Hoyos AlvarezPas encore d'évaluation

- Null 12Document38 pagesNull 12yohjan mirandaPas encore d'évaluation

- Practica 3 Valvulas de RegulacionDocument11 pagesPractica 3 Valvulas de RegulacionAdrian GarzaPas encore d'évaluation

- Control industrial: Introducción a los sistemas de control y tipos de acciones de controlDocument13 pagesControl industrial: Introducción a los sistemas de control y tipos de acciones de controlfederico_farias_2Pas encore d'évaluation

- Laboratorio 1 de Termodinamica 2Document15 pagesLaboratorio 1 de Termodinamica 2keikodavilaPas encore d'évaluation

- MecanicaFluidos T°2 Medidores de Presión en MineríaDocument13 pagesMecanicaFluidos T°2 Medidores de Presión en MineríaJose Rodolfo VallesPas encore d'évaluation

- Medición presión estática ventiladorDocument18 pagesMedición presión estática ventiladorkikin312012Pas encore d'évaluation

- Sensores de Caudal - 3ADocument26 pagesSensores de Caudal - 3ARt JimPas encore d'évaluation

- 7.2 Modos de Control Rev-00Document36 pages7.2 Modos de Control Rev-00Ma Laura ZweedykPas encore d'évaluation

- Elementos Del Control de ProcesosDocument5 pagesElementos Del Control de ProcesosGuti A. GutierrezPas encore d'évaluation

- Investigacion Mario Alberto 403 SEMANA 4Document9 pagesInvestigacion Mario Alberto 403 SEMANA 4marioPas encore d'évaluation

- Pressure Process StationDocument2 pagesPressure Process StationClaudiaPas encore d'évaluation

- Unidad 4 InstrumentacionDocument14 pagesUnidad 4 InstrumentacionJoselyn TorcuatoPas encore d'évaluation

- GUIA NO. 5 Controladores EléctricosDocument3 pagesGUIA NO. 5 Controladores EléctricosBryan NoriegaPas encore d'évaluation

- 5to Laboratorio - Inst de ControlDocument11 pages5to Laboratorio - Inst de ControlLUIS GIANFRANCO GONZALEZ ALVAREZPas encore d'évaluation

- Guia de Control UnabDocument108 pagesGuia de Control UnabJENNIFER . CAMPOS PALMAPas encore d'évaluation

- Tema 7. Control de Procesos. VálvulasDocument66 pagesTema 7. Control de Procesos. Válvulaslaura gaitan100% (2)

- Control automático de procesos: conceptos básicosDocument22 pagesControl automático de procesos: conceptos básicosJohnnys MezaPas encore d'évaluation

- Control de rango dividido (Split Range Control): Estrategias y aplicacionesDocument50 pagesControl de rango dividido (Split Range Control): Estrategias y aplicacionesOrlando Zacarias Pacheco Huanca100% (3)

- Válvulas de Seguridad para Sistemas de VaporDocument13 pagesVálvulas de Seguridad para Sistemas de VaporDaniel NúñezPas encore d'évaluation

- Potencia de Los Fluidos Practica#2Document5 pagesPotencia de Los Fluidos Practica#2XanthochroidPas encore d'évaluation

- Resumen Capitulo 1 CreusDocument17 pagesResumen Capitulo 1 CreusSkiperPas encore d'évaluation

- Informe 3 FisicaDocument14 pagesInforme 3 FisicaRoberto carlos Regalado dextrePas encore d'évaluation

- Control neumático básico: Manual de prácticas de neumáticaDocument32 pagesControl neumático básico: Manual de prácticas de neumáticaMarina Conde100% (1)

- Sensores Transductores y ActuadoresDocument90 pagesSensores Transductores y ActuadoresBenzaquenSalazarBenjaminPas encore d'évaluation

- Sistema de Medición y Equipos de Medición en CalderasDocument12 pagesSistema de Medición y Equipos de Medición en CalderasMaryori Salcedo50% (2)

- Válvula de Alivio de PresiónDocument27 pagesVálvula de Alivio de PresiónMarvin Céspedes PedrazasPas encore d'évaluation

- Conceptos Instr William C Dunn (2014-I)Document18 pagesConceptos Instr William C Dunn (2014-I)jesustarinPas encore d'évaluation

- Manual planta control procesos Universidad ValleDocument35 pagesManual planta control procesos Universidad ValleDavid EcheverryPas encore d'évaluation

- Medición Caudal VálvulaDocument5 pagesMedición Caudal VálvulaDanilo QuishpePas encore d'évaluation

- Trabajo de Kallem Control PidDocument14 pagesTrabajo de Kallem Control PidPERCY OlivPas encore d'évaluation

- Estrategias de Control de Procesos - 1Document52 pagesEstrategias de Control de Procesos - 1lindafioPas encore d'évaluation

- Unidad 1. Generalidades de La Instrumentación IndustrialDocument64 pagesUnidad 1. Generalidades de La Instrumentación Industrialneofares100% (3)

- Instrumentacion CompresorDocument7 pagesInstrumentacion Compresorlysander masterPas encore d'évaluation

- Ventiladores Axiales y RadialesDocument16 pagesVentiladores Axiales y Radialesfelipecondo92Pas encore d'évaluation

- Estimación de Cargas Térmicas Debido A Los Efectos Flashover y Rollover Aplicando Un Sistema de Control para Las Variables Del Proceso de SimulaciónDocument7 pagesEstimación de Cargas Térmicas Debido A Los Efectos Flashover y Rollover Aplicando Un Sistema de Control para Las Variables Del Proceso de SimulaciónRafael PiñangoPas encore d'évaluation

- Instrumentacion Electronica PDFDocument113 pagesInstrumentacion Electronica PDFEdwin Surco Chayña100% (1)

- APUNTES Control de ProcesosDocument67 pagesAPUNTES Control de ProcesosLuis Enrique Valencia100% (1)

- Pre-Informe Control de PresionDocument14 pagesPre-Informe Control de PresionSebastian MoinaPas encore d'évaluation

- Equilibrios de Fases y Transiciones de Fases: Parte ID'EverandEquilibrios de Fases y Transiciones de Fases: Parte IPas encore d'évaluation

- UF1026 - Caracterización de procesos e instalaciones frigoríficasD'EverandUF1026 - Caracterización de procesos e instalaciones frigoríficasÉvaluation : 4 sur 5 étoiles4/5 (1)

- Nominas de InscritosDocument3 pagesNominas de InscritosCarlos PerezPas encore d'évaluation

- Asignacion Tema 2 CAPDocument2 pagesAsignacion Tema 2 CAPCarlos PerezPas encore d'évaluation

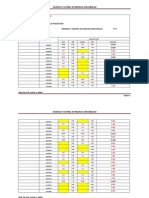

- Notas Asignación Segundo Corte PDFDocument5 pagesNotas Asignación Segundo Corte PDFCarlos PerezPas encore d'évaluation

- Programacion Lapso III-2012Document11 pagesProgramacion Lapso III-2012Carlos PerezPas encore d'évaluation

- Tema 3 ModificadoDocument20 pagesTema 3 ModificadoCarlos PerezPas encore d'évaluation

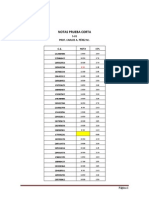

- Notas Prueba Corta y Práctica #1Document4 pagesNotas Prueba Corta y Práctica #1Carlos PerezPas encore d'évaluation

- Notas Dinámica Def Con RecupDocument2 pagesNotas Dinámica Def Con RecupCarlos PerezPas encore d'évaluation

- Notas Dinámica Def Con RecupDocument2 pagesNotas Dinámica Def Con RecupCarlos PerezPas encore d'évaluation

- Notas Dinámica Def Con RecupDocument2 pagesNotas Dinámica Def Con RecupCarlos PerezPas encore d'évaluation

- PR02Document10 pagesPR02Carlos PerezPas encore d'évaluation

- Notas Dinamica y Control de Procesos Teoria Seccion 02Document1 pageNotas Dinamica y Control de Procesos Teoria Seccion 02Carlos PerezPas encore d'évaluation

- Guia de Ejercicios Tema 3 - Sistemas Dinamicos de Primer OrdenDocument7 pagesGuia de Ejercicios Tema 3 - Sistemas Dinamicos de Primer OrdenCarlos PerezPas encore d'évaluation

- Notas Dinámica Def Con RecupDocument2 pagesNotas Dinámica Def Con RecupCarlos PerezPas encore d'évaluation

- Notas Dinamica y Control de Procesos Teoria Seccion 02Document1 pageNotas Dinamica y Control de Procesos Teoria Seccion 02Carlos PerezPas encore d'évaluation

- PR02Document10 pagesPR02Carlos PerezPas encore d'évaluation

- Programacion Intensivo 2012Document9 pagesProgramacion Intensivo 2012Carlos PerezPas encore d'évaluation

- Programacion Intensivo 2012Document9 pagesProgramacion Intensivo 2012Carlos PerezPas encore d'évaluation

- Notas Prueba Corta y Práctica #1Document4 pagesNotas Prueba Corta y Práctica #1Carlos PerezPas encore d'évaluation

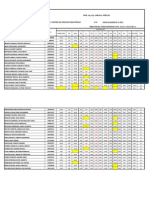

- Definitivas Con RecuperativoDocument9 pagesDefinitivas Con RecuperativoCarlos PerezPas encore d'évaluation

- Definitivas Con RecuperativoDocument9 pagesDefinitivas Con RecuperativoCarlos PerezPas encore d'évaluation

- Practica 01 DCPDocument13 pagesPractica 01 DCPCarlos PerezPas encore d'évaluation

- Asignacion Tema 2Document4 pagesAsignacion Tema 2Carlos PerezPas encore d'évaluation

- Tema 1 (Modificado)Document29 pagesTema 1 (Modificado)Carlos PerezPas encore d'évaluation

- Notas Definitivas I-2012Document6 pagesNotas Definitivas I-2012Carlos PerezPas encore d'évaluation

- Notas Finales Lab.Document4 pagesNotas Finales Lab.Carlos PerezPas encore d'évaluation

- Notas Tercer CorteDocument6 pagesNotas Tercer CorteCarlos PerezPas encore d'évaluation

- Notas 2do CorteDocument5 pagesNotas 2do CorteCarlos PerezPas encore d'évaluation

- Asignacion 3er CorteDocument2 pagesAsignacion 3er CorteCarlos PerezPas encore d'évaluation

- APENDICES CorripioDocument5 pagesAPENDICES CorripioCarlos PerezPas encore d'évaluation

- Tema #7Document11 pagesTema #7Carlos PerezPas encore d'évaluation