Académique Documents

Professionnel Documents

Culture Documents

Control Estadistico de La Produccion

Transféré par

Carlos Soza RossTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Control Estadistico de La Produccion

Transféré par

Carlos Soza RossDroits d'auteur :

Formats disponibles

La Grafica de control es una comparacin de los datos de

desempeo del proceso con los lmites de control estadstico.

El objetivo primordial de una grafica de control es detectar causas

especiales o atribuibles.

Se pueden rastrear dos tipos de causas:

1.-Comn: aleatoria o al azar

2.-Especial: atribuible

El objetivo de una grafica de Control es reducir la variacin.

Una grafica de control detecta la presencia de una causa especial

pero no encuentra la causa.

GRAFICAS DE CONTROL ESTADSTICO

El proceso tiene estabilidad, lo que hace posible

predecir su comportamiento a corto plazo.

Un proceso bajo control estadstico opera con menos

variabilidad que un proceso con causas especiales.

Un proceso con causas especiales es inestable.

Un proceso estable que cumple con las especificaciones

del proceso proporciona evidencia de que tiene

condiciones para producir un producto aceptable.

VENTAJAS DEL CONTROL ESTADSTICO

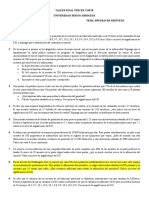

LIMITE SUPERIOR DE CONTROL LSC

LIMITE INFERIOR DE CONTROL LIC

LINEA CENTRAL

CARTA DE CONTROL REPRESENTATIVA

Variabilidad del dimetro

con el material

0,0

10,0

20,0

30,0

40,0

50,0

60,0

70,0

1

4

1

7

2

1

2

4

2

8 3 6

1

0

1

3

1

7

FECHA

D

i

a

m

[

m

m

]

LCS

Diam

LC

LCI

mat F

mat K

INTERPRETACION DE PROCESOS INESTABLES

Uno o ms puntos fuera de los lmites de control

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20

0

5

10

D

MUESTRA

E

F

E

C

T

O

S

LCS

LC

LCI

INTERPRETACION DE PROCESOS INESTABLES

Una secuencia de siete o ms puntos sucesivos sobre cualquiera de

los lados de la lnea central.Por ejemplo, 10 de 11; 12 de 14 o 16 de

20 puntos sobre el mismo lado.

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20

0

5

10

D

MUESTRA

E

F

E

C

T

O

S

LCS

LC

LCI

INTERPRETACION DE PROCESOS INESTABLES

Una tendencia que se desplaza ya sea hacia arriba o

hacia abajo durante siete puntos sucesivos.

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20

0

5

10

D

MUESTRA

E

F

E

C

T

O

S

LCS

LC

LCI

INTERPRETACION DE PROCESOS INESTABLES

Un ciclo o patrn que se repite por si mismo.

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20

0

5

10

D

MUESTRA

E

F

E

C

T

O

S

LCS

LC

LCI

INTERPRETACION DE PROCESOS INESTABLES

Estratificacin: puntos que se mantienen muy cerca de la lnea

central, con poca dispersin hacia los lmites de control.

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20

0

5

10

D

MUESTRA

E

F

E

C

T

O

S

LCS

LC

LCI

INTERPRETACION DE PROCESOS INESTABLES

Puntos que se mantienen muy cerca de cualquiera de

los lmites de control.

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20

0

5

10

D

MUESTRA

E

F

E

C

T

O

S

LCS

LC

LCI

INTERPRETACION DE PROCESOS INESTABLES

Racimos o grupos de puntos en reas

particulares de la grfica.

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20

0

5

10

D

MUESTRA

E

F

E

C

T

O

S

LCS

LC

LCI

Carta de Control c

ALCANCES

Es utilizada para determinar la cantidad de defectos que

aparecen en muestras fijas.

Nmero de llamadas que llegan a una central telefnica en un

intervalo de tiempo.

Errores tipogrficos sobre pgina impresa.

Nmero de remaches faltantes al ensamblar el ala de un aeroplano.

Burbujas de aire en los artculos de cristalera

Descubrir la variacin en la calidad de una caracterstica o pieza.

Es factible, dependiendo de su naturaleza y su gravedad, que un

artculo posea varias disconformidades y de todos modos, no sea

clasificado como disconforme.

DIAGRAMA DE CONTROL DE DEFECTOS C

Cuando un producto no satisface una especificacin

resulta ser un defecto o disconformidad.

Existen muchos casos prcticos en los que es

preferible trabajar directamente con el nmero de

defectos, que con la otra fraccin conforme.

PROCEDIMIENTOS

Los defectos ocurren en esta unidad de

inspeccin segn la distribucin de Poisson,es

decir:

!

*

) (

x

c e

x p

x c

=

x= 0,1,2,...

x: Nmero de defectos

c: Parmetro de la distribucin de Poisson, c > 0

c

c

=

=

2

o

PROCEDIMIENTOS

Para un diagrama de control de defectos con

lmites de tres sigmas est dado por:

c c LIC

c LC

c c LCS

3

3

=

=

+ =

Suponiendo que se conoce un valor estndar

para c

PROCEDIMIENTOS

Si no se conoce el valor estndar ste se

puede estimar, quedando c como la media

observada del nmero de defectos

c

c c LIC

c LC

c c LCS

3

3

=

=

+ =

EJEMPLO 1

En la siguiente tabla se presenta el nmero de

disconformidades observadas en 26 muestras sucesivas,

cada una con 100 tarjetas de circuitos impresos.

Nro de muestras Nro de defectos Nro de muestras Nro de defectos

1 21 14 19

2 24 15 10

3 16 16 17

4 12 17 13

5 15 18 22

6 5 19 18

7 28 20 39

8 20 21 30

9 31 22 24

10 25 23 16

11 20 24 19

12 24 25 17

13 16 26 15

OBSERVACIONES

DOS PUNTOS ESTAN FUERA DE LOS LIMITES DE

CONTROL, LA MUESTRA 6 Y 20

LA MUESTRA NUMERO 6 SE REFLEJA CUANDO UN

INSPECTOR NUEVO NO RECONOCIO VARIOS TIPOS

DE DISCONFORMIDADES QUE ESTABAN

PRESENTES.

LA MUESTRA NUMERO 20 SE REFLEJA POR UN

PROBLEMA EN EL CONTROL DE LA TEMPERATURA

DE LA MAQUINA DE SOLDAR.

EJEMPLO 2

DEFECTOS POR METRO CUADRADO DE TELA

Numero de Cantidad de Nmero de Cantidad de

muestras defectos muestras defectos

1 7 11 6

2 5 12 3

3 3 13 2

4 4 14 7

5 3 15 2

6 8 16 4

7 2 17 7

8 3 18 4

9 4 19 2

10 3 20 3

Total cantidad de defectos:82

Nmero de muestras:20

LC : c : 82/20= 4.1

LCS: c +3\c :4.1+3\4.1=10.17

LCI: c -3\c :4.1-3\4.1= -1.97 = 0

Nota: Las tasas de defectos

negativos no existen

GRAFICA

DEFECTOS POR METRO CUADRADO DE TELA

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20

0

5

10

D

MUESTRA

E

F

E

C

T

O

S

LCS

LC

CONCLUSION

La carta de control no posee

tendencia, racha y ciclo, entonces

estaramos en condiciones de decir

que el proceso esta de momento bajo

control

En algunos procesos es preferible trabajar con el nmero de

defectos por unidad ms que con el nmero total de defectos.

Por tanto, si la muestra consiste en n unidades y existen en

total C defectos en ella, entonces

U = C

Es el numero promedio de defectos por unidad. Con esto

puede construirse una carta U para los datos. Si existe m

muestras preliminares, y el nmero de defectos por unidad en

stas son U

1

,U

2

,....,U

m

, entonces el estimador del nmero

promedio del defecto por unidad es

= 1 E U

i

m

m

i=1

n

Los parmetros de la carta U estn definidos

de la manera siguiente:

LSC = + 3

LC =

LIC = - 3

\ n

n \

= promedio de

defectos por unidad

n = nmeros de

unidades en una muestra

Limite superior

de control

Limite inferior

de control

Limite central

Limites de control

3-sigma

Corresponde a una

distancia de a lo

menos 3 desviaciones

estndar.

1 5 6 1,2

2 5 4 0,8

3 5 8 1,6

4 5 10 2

5 5 9 1,8

6 5 12 2,4

7 5 16 3,2

8 5 2 0,4

9 5 3 0,6

10 5 10 2

11 5 9 1,8

12 5 15 3

13 5 8 1,6

14 5 10 2

15 5 8 1,6

16 5 2 0,4

17 5 7 1,4

18 5 1 0,2

19 5 7 1,4

20 5 13 2,6

32

Tamao de la

muestra, n

Numeros de

defectos, c

Defectos por

unidad, u

Muestra

Ejemplo para Datos de defectos para tarjetas de circuitos :

U = C

n

= 1 E U

i

m

Resultados de los datos:

Sigma = 3

LC = = 1,6

LSC = 3,30

LIC =

-0,10 0,0

Se aproxima a 0 por que no pueden

haber defectos negativos.

= 32/20

1,6 + 3*\1,6/5

1,6 - 3*\1,6/5

Grafico del Ejemplo:

CARTA U

0

0,5

1

1,5

2

2,5

3

3,5

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20

Nmero de muestra

D

e

f

e

c

t

o

s

p

o

r

u

n

i

d

a

d

,

u

Defectos

LSC

LC

LIC

HERRAMIENTAS PARA LA CALIDAD

CARTAS P

CARTAS P O DIAGRAMAS DE CONTROL

PARA LA FRACCION DISCONFORMES

Los grficos p de control se utilizan para controlar los procesos de

los cuales se recogen datos como valores de la fraccin de unidades

defectuosas o el porcentaje de unidades defectuosas. Tambin se

conoce como carta de control para la fraccin de artculos que no

cumplen con las especificaciones

La proporcin de disconformes se define como el cociente de artculos

disconformes entre el total de artculos de la poblacin:

p = artculos disconformes

total de artculos

En general se usa el porcentaje de disconforme como una medida ms

intuitiva de medicin al ser mostrado.

Ejemplo

Ensayo: 100 hojas o unidades de producto terminado

Unidades defectuosas o no conformes: 5 unidades

Fraccin de unidades defectuosas (p)= 5/100 = 0.05

Porcentaje de unidades no conformes: 5%

Principios Estadsticos de cartas p

Se basan en la distribucin binomial.

En un proceso estable cada artculo producido es una v.a. con

parmetro p.

Si se selecciona una muestra aleatoria de n artculos del producto

con un numero de artculos D como no conformes, entonces D

tiene distribucin binomial con parmetros n y p, o sea:

P{D=x} = ( ) p

x

(1-p)

n-x

; x = 0,1,2,.n

n

x

PREPARACIN DE LOS GRFICOS

1) RECOGER LOS DATOS:

Estas cartas requieren un tamao de muestras

considerablemente mayor que sus contrapartes

donde intervienen mediciones .

Se tiene que conocer el nmero de unidades

inspeccionadas (n) y el nmero de unidades

defectuosas o no conformes (np), para cada

fraccin de unidades defectuosas.

2) ORGANIZAR LOS DATOS (subgrupos)

En este caso, si n es demasiado pequeo, la potencia

estadstica de la prueba del grfico de control es

deficiente. Cuando n es demasiado grande, los

datos deben estratificarse y agruparse en

subgrupos de diversas maneras.

3) CALCULAR LA FRACCIN DE UNIDADES

DEFECTUOSAS PARA CADA SUBGRUPO

P(i)= nmero de unidades defectuosas

nmero de unidades en la muestra

(tamao del subgrupo)

4) CALCULAR LA FRACCIN DE UNIDADES

DEFECTUOSAS MEDIA, p

p= nmero total de unidades defectuosas

nmero total de unidades inspeccionadas

5) CALCULAR LOS LMITES DE CONTROL

Los lmites de control + 3 sigma del grfico p se

calculan con las siguientes frmulas:

Lmite de control superior: LCS = p +3 p (1-p )

n(i)

Lmite de control inferior : LCI = p -3 p (1-p )

n(i)

Nota: si LCI<0 no es aplicable

6) REPRESENTAR EL GRFICO DE CONTROL

DESARROLLO Y EMPLEO DEL DIAGRAMA p

La grfica controla la fraccin disconforme p del proceso, es

por ello que tambin se denomina diagrama o carta p.

Supongamos que se conoce la verdadera fraccin disconforme

p del proceso.entonces el diagrama de control tendra:

LSC = p +3 \ p (1-p)/n

Lnea central = p

LIC = p -3 \ p (1-p)/n

Sin embargo cuando se desconoce p, se estima a partir de los

datos observados.

El procedimiento normal es seleccionar m muestras, cada una

de tamao n. Si existe D

i

artculos no conformes en la muestra i se

calcula la fraccin disconforme o proporcin como:

m

P

i

= D

i

; i=1,2,3,..m.

i=1

La media de estas proporciones muestrales es :

m

p = P

i

/ m

i=1

los limites del diagrama de control p se calculan de la siguiente

manera:

LSC = p +3 \ p(1-p)/n

Lnea central = p

LIC = p - 3 \ p(1-p )/n ;

Consideraciones al analizar la grfica:

Los lmites obtenidos se consideran lmites de control de prueba, es

decir permiten determinar si el proceso estaba bajo control cuando se

obtuvieron las m muestras iniciales.

Si los puntos caen dentro de los lmites y no existe comportamiento

sistemtico, podemos decir que el proceso esta bajo control.

Se debe comparar el diagrama p resultante para probar la hiptesis de

un control anterior y analizar si los limites de control de prueba son

adecuados para controlar el proceso actual y futuro.

Examinar los puntos fuera de control y buscar las causas atribuibles.

Rara vez se conoce el verdadero valor de p, ms bien se tiene un valor

deseado u objetivo. Por lo cual el proceso podra estar fuera de control

para el objetivo, pero bajo control para otro valor calculado. Este

concepto es til en procesos en los cuales es posible controlar mediante

ajustes.

Numero del N" unidades N" unidades Fraccin de

subgrupo inspecc. defectuosas unidades def.

n np p

1 50 3 0,06

2 " 8 0,16

3 " 3 0,06

4 " 5 0,1

5 " 4 0,08

6 " 10 0,2

7 " 10 0,2

8 " 9 0,18

9 " 4 0,08

10 " 6 0,12

11 " 9 0,18

12 " 8 0,16

13 " 12 0,24

14 " 6 0,12

15 " 8 0,16

16 " 8 0,16

17 " 10 0,2

18 " 13 0,26

19 " 9 0,18

20 " 5 0,1

21 " 7 0,14

22 " 9 0,18

23 " 5 0,1

24 " 3 0,06

25 " 13 0,26

Total 1250 187

Promedio n=50 p=0.1496

DATOS PARA EJEMPLO DIAGRAMA p

Grafico de control p

0

0,1

0,2

0,3

0,4

0 10 20 30

Num de subgrupo

F

r

a

c

c

i

o

n

d

e

f

e

c

t

u

o

s

a

LC = p =0.1496

LCS= 0.301

LCI= -0.0017 = 0

Ejemplo de aplicacin:

Se envasa jugo de naranja concentrado y congelado en botes de

cartn de 1lt. Estos envases los produce una mquina formando

un tubo a partir de una pieza de cartn y aplicando luego un fondo

metlico. Al inspeccionar un bote puede determinarse al llenarlo si

gotear por la junta lateral o el fondo. Tal bote disconforme tiene

un sellado inadecuado en la junta o el fondo. Se desea elaborar un

diagrama de control para vigilar la fraccin de disconformes

producidas por esta mquina. Para establecer el diagrama de

control, se seleccionaron 30 muestras de n =50 botes cada media

hora durante un periodo de tres turnos , durante los cuales la

mquina oper continuamente. Los datos se muestran en la tabla

1.

Numero de

muestra

Numero de

disconformes

Di

Fraccin de

disconformes

pi

Numero de

muestra

Numero de

disconforme

Di

Fraccin de

disconformes

pi

1 12 0.24 16 8 0.16

2 15 0.30 17 10 0.20

3 8 0.16 18 5 0.10

4 10 0.20 19 13 0.26

5 4 0.08 20 11 0.22

6 7 0.14 21 20 0.40

7 16 0.32 22 18 0.36

8 9 0.18 23 24 0.48

9 14 0.28 24 15 0.30

10 10 0.20 25 9 0.18

11 5 0.10 26 12 0.24

12 6 0.12 27 7 0.14

13 17 0.34 28 13 0.26

14 12 0.24 29 9 0.18

15 22 0.44 30 6 0.12

_

347 P = 0.2313

Tabla 1: Datos para los lmites de control de prueba, tamao n =50

Usando como estimacin de la fraccin disconforme p = 0.2313, se

calculan los lmites superior e inferior de control como:

LSC = p +3 \ p(1-p)/n ;

Lnea central = p

LIC = p - 3 \ p(1-p)/n ;

As : p 3 \ p(1-p)/n = 0.2313 3\ 0.2313(0.7687) /50

= 0.2313 3(0.0596) = 0.2313 0.1789

Por lo tanto

LSC = 0.4102

LC = 0.2313

LIC = 0.0524

0

0,05

0,1

0,15

0,2

0,25

0,3

0,35

0,4

0,45

0,5

0,55

0 2 4 6 8 10 12 14 16 18 20 22 24 26 28 30

nmero de muestras

f

r

a

c

c

i

n

d

i

s

c

o

n

f

o

r

m

e

d

e

l

a

m

u

e

s

t

r

a

LSC de prueba = 0.4102

LIC de prueba = 0.0524

Carta P para los datos de la tabla 1 con lnea central LC = 0.2313

Se observa que dos puntos correspondientes a las muestras

15 y 23 se hallan sobre la lnea de control,por lo cual se

investiga la causa. Como la causa es identificable se

eliminan las muestras 15 y 23, y se determinan la nueva

lnea central y los lmites de control revisado como:

p = 301/ (28 * 50) = 0.2150

p 3 \ p(1-p)/n = 0.2150 3\ 0.2150 (0.7850) /50

= 0.2150 \ 3(0.0581)

= 0.2150 0.1743

Por lo tanto As :

LSC revisado = 0.3893

LC revisado = 0.2150

LIC revisado= 0.0407

0

0,05

0,1

0,15

0,2

0,25

0,3

0,35

0,4

0,45

0,5

0,55

0 2 4 6 8 10 12 14 16 18 20 22 24 26 28 30

nmero de muestras

f

r

a

c

c

i

n

d

i

s

c

o

n

f

o

r

m

e

d

e

l

a

m

u

e

s

t

r

a

LSC revisada = 0.3893

LIC revisada = 0.0407

LSC de prueba = 0.4102

LIC de prueba = 0.0524

Carta P para los datos de la tabla 1 con lmites revisados LC = 0,2150

Antes de concluir que el proceso esta bajo control se observa que

no existan patrones no aleatorios.

Como no se observan patrones no aleatorios, concluimos que el

proceso est bajo control a un nivel p= 0.2150, y que se adoptan

los lmites de control revisados para verificar la produccin actual

Tabla 2. Datos de latas de jugo de naranja concentrado tamao n =50

Numero de

muestra

Numero de

disconformes

Di

Fraccin de

disconformes

pi

Numero de

muestra

Numero de

disconforme

Di

Fraccin de

disconformes

pi

1 9 0.18 13 3 0.06

2 6 0.12 14 6 0.12

3 12 0.24 15 5 0.10

4 5 0.10 16 4 0.08

5 6 0.12 17 8 0.16

6 4 0.08 18 5 0.10

7 5 0.10 19 6 0.12

8 3 0.06 20 7 0.14

9 7 0.14 21 5 0.10

10 6 0.12 22 6 0.12

11 2 0.04 23 3 0.06

12 4 0.08 24 4 0.08

133 P = 0.1108

0

0,05

0,1

0,15

0,2

0,25

0,3

0,35

0,4

0,45

0 2 4 6 8 10 12 14 16 18 20 22 24

nmero de muestra

f

r

a

c

i

o

n

d

i

s

c

o

n

f

o

r

m

e

d

e

l

a

m

u

e

s

t

r

a

Carta P con datos de la tabla 2 con los lmites

revisados anteriormente y LC = 0,2150

LSC revisada = 0.3893

LIC revisada = 0.0407

LC revisada = 0.2150

Podemos probar la hiptesis que la fraccion de disconforme del

proceso actual difiere de la fraccin disconforme de los datos

preliminares,mediante una prueba de hiptesis para dos

parmetros binomiales:

Las hiptesis son: H

o

: p

1

= p

2

H

1

: p

1

> p

2

Donde p

1

es la fraccin disconforme del proceso de los datos

preliminares y p

2

es la fraccin disconforme del proceso actual.

As estimamos p

1

por p

1

= 0.2150,

y p

2

por p

2

= 133 / (50*24) = 0.1108

El estadstico de prueba para la hiptesis es:

Z

0

= p

1

- p

2

p(1- p) ( 1 + 1 )

n

1

n

2

donde : p = n

1*

p

1

+ n

2*

p

2

n

1

+ n

2

En el ejemplo se tiene:

p = 1400*0.2150 + 1200 *0.1108 = 0.1669

1400 + 1200

Por otro lado Z

0

= 7.22

Utilizando o = 0.05 en la distribucin normal estndar, se

encuentra que Z

0.05

= 1.645. Como Z

0

= 7.22 > 1.645, se

rechaza H

0

y concluimos que hubo una disminucin

significativa de fallas del proceso.

Consecuencia:

Se cambian los lmites de control de los datos preliminares (tabla

1) y se adoptan los del periodo reciente (tabla 2). Esto produce:

p 3 \ p(1-p)/n = 0.1108 3\ 0.1108 (0.8892) /50

As: Lnea central = LC = 0.1108

LSC = p+3\ p(1-p)/n = 0.1108+3\ 0.1108 (0.8892) /50 = 0.2440

LIC = p -3 \ p(1-p)/n = 0.1108 - 3\ 0.1108 (0.8892) /50 = - 0.0224

Tabla 3. Datos para el diagrama de control de la fraccion, tamao n =50 figura 3

Numero de

muestra

Numero de

disconformes Di

Fraccin de

disconformes pi

Numero de

muestra

Numero de

disconforme Di

Fraccin de

disconformes pi

1

8

0.16

21

5

0.10

2

7

0.14

22

8

0.16

3

5

0.10

23

11

0.22

4

6

0.12

24

9

0.18

5

4

0.08

25

7

0.14

6

5

0.10

26

3

0.06

7

2

0.04

27

5

0.10

8

3

0.06

28

2

0.04

9

4

0.08

29

1

0.02

10

7

0.14

30

4

0.08

11

6

0.12

31

5

0.10

12

5

0.10

32

3

0.06

13

5

0.10

33

7

0.14

14

3

0.06

34

6

0.12

15

7

0.14

35

4

0.08

16

9

0.18

36

4

0.08

17

6

0.12

37

6

0.12

18

10

0.20

38

8

0.16

19

4

0.08

39

5

0.10

20

3

0.06

40

6

0.12

0,00

0,05

0,10

0,15

0,20

0,25

0,30

0,35

0 2 4 6 8 10 12 14 16 18 20 22 24 26 28 30 32 34 36 38 40

nmero de muestras

f

r

a

c

c

i

n

d

i

s

c

o

n

f

o

r

m

e

d

e

l

a

m

u

e

s

t

r

a

LSC revisada = 0.2440

LC revisada = 0.1108

LIC revisada = 0.00

Fig. 3 :Uso continuo del diagrama de control

de la fraccin disconforme para los datos de la tabla 3

CONCLUSIONES

La carta p controla la proporcin de artculos no conformes

de un proceso, es un control del atributo del producto.

La carta p se basa en el modelo probabilstico binomial

donde las unidades sucesivas en la produccin son independientes.

La interpretacin de los puntos en el diagrama de control debe

hacerse con cuidado, en especial en la interpretacin de los

puntos que se hallan por debajo del lmite inferior. Estos puntos

no a menudo representan una mejora real en la calidad del

proceso, pueden ser el resultado de errores en la medicin .

No todos los cambios en la proporcin p se deba a una mejora

de la calidad

GRAFICOS DE CONTROL np

Un grfico de control np muestra la cantidad de productos defectuosos.

Se utiliza cuando el tamao del subgrupo (n) es constante.

Muestra a la vez las caractersticas de la media y la dispersin del proceso de

produccin

Este tambin es un diagrama para datos de atributos. Grafica un proceso medido por el

nmero de elementos producidos que no estn en conformidad con las especificaciones.

El atributo o caracterstica de inters siempre est en forma de si/no, pasa/falla,

xito/fracaso etc.

Por ejemplo: Numero de facturas con errores, Ctodos manchados

LMITES DE CONTROL

Los lmites de control del grfico np se calculan con las

siguientes formulas:

Lmite de control superior: LCS= np + 3 np*(1-p )

Lmite de control inferior : LCI = np - 3 np*(1-p )

donde:

Lnea central = numero prom. de unidades defectuosas

LC = numero total de unidades defectuosas

numero de subgrupos

COMPARACION DIAGRAMAS p Y np

DIAGRAMAS P:

Los datos son de atributos.

Los tamaos de las muestras son variables o

constantes.

El rastreo de la proporcin de elementos que no

cumplen con las especificaciones es importante

para nosotros.

DIAGRAMAS NP:

Los datos tambin son de atributos.

El tamao del subgrupo es constante

Se utiliza cuando el nmero es mas signficativo

que la proporcin de elementos defectuosos.

Construccin del grfico

Paso1. Recoger los datos y obtener la mayor cantidad posible de

datos que indiquen la cantidad inspeccionada (n) y la cantidad

de productos defectuosos (np).Por lo menos 20 pares.

Paso 2. Dividir los datos en subgrupos.Habitualmente se agrupan

en lotes o por fecha.

Paso 3. Calcular el total de los productos defectuosos sobre el total

inspeccionado.

p= Total de productos defectuosos = pn

Total inspeccionado n

Paso 4. Calcular los lmites de control: superior, central e inferior.

Lnea Central Superior

LCS = np + 3 \ np (1 - p)

Lnea Central

LC = np

Lnea Central Inferior

LCI = np - 3 \ np (1 - p)

Ejemplo

Tabla de defectos de platinado en piezas montadas

Subgrupo

N

Tamao

subgrupo (n)

Cantidad de

piezas

defectuosas pn

Subgrupo

N

Tamao

subgrupo (n)

Cantidad de

piezas

defectuosas pn

1 100 1 16 100 4

2 100 6 17 100 6

3 100 5 18 100 15

4 100 4 19 100 12

5 100 3 20 100 6

6 100 2 21 100 3

7 100 2 22 100 4

8 100 4 23 100 3

9 100 6 24 100 3

10 100 2 25 100 2

11 100 1 26 100 5

12 100 3 27 100 7

13 100 1 28 100 4

14 100 4 29 100 6

15 100 5 30 100 8

Total 3000 143

3

Clculos y grfica

p = 143 / 3000 = 0.04766

LC = np = 100*0.0476 = 4.76

LCS = np + 3 \ np (1 - p) = 4.76 + 6.38 = 11.03

LCI = np - 3 \ np (1 - p) = 4.76 - 6.38 = - 1.62 (no se toma el valor negativo)

GRAFICO DE CONTROL "np"

0

2

4

6

8

10

12

14

16

1 3 5 7 9 11 13 15 17 19 21 23 25 27 29

N Subgrupo

C

a

n

t

i

d

a

d

p

i

e

z

a

s

d

e

f

e

c

t

u

o

s

a

s

n

p

LCS

LC

LCI

Control estadstico de calidad

Cartas de Control

R y X

Control sobre la calidad promedio

X

= Carta de control para los promedios

Control sobre la variabilidad del proceso

R

= Carta de control de rangos

n

LSC

o

3

+ =

n

LIC

o

3

=

Gran media

=

= =

m

i

i

X

m

X

1

1

Rango promedio

=

=

m

i

i

R

m

R

1

1

d

R

Estimando

2

= o

o

Por lo tanto en la carta

X

tenemos:

LSC=

LIC=

R

n

X

d

2

3

+

R

n

X

d

2

3

LSC=

LC=

LIC=

r A X

2

+

n

d

2

3

X

r A X

2

LSC=

LC=

LIC=

r D

4

2

3

1

d

w

o

+

r 2

3

1

d

w

o

r D

3

FACTORES PARA DIAGRAMAS DE CONTROL X-R

TAMAO FACTORES PARA DIAGRAMAS X FACTORES PARA DIAGRAMAS R

MUESTRAL d2 A2 d3 D3 D4

(n)

2 1,128 1,881 0,853 0,000 3,269

3 1,693 1,023 0,888 0,000 2,574

4 2,059 0,729 0,880 0,000 2,282

5 2,326 0,577 0,864 0,000 2,114

6 2,534 0,483 0,848 0,000 2,004

7 2,704 0,419 0,833 0,076 1,924

8 2,847 0,373 0,820 0,136 1,864

9 2,970 0,337 0,808 0,184 1,816

10 3,078 0,308 0,797 0,223 1,777

11 3,173 0,285 0,787 0,256 1,744

12 3,258 0,266 0,779 0,283 1,717

13 3,336 0,249 0,770 0,308 1,692

14 3,407 0,235 0,763 0,328 1,672

15 3,472 0,223 0,756 0,347 1,653

16 3,532 0,212 0,750 0,363 1,637

17 3,588 0,203 0,744 0,378 1,622

18 3,640 0,194 0,739 0,391 1,609

19 3,689 0,187 0,734 0,403 1,597

20 3,735 0,180 0,729 0,414 1,586

21 3,778 0,173 0,724 0,425 1,575

22 3,819 0,167 0,720 0,434 1,566

23 3,858 0,162 0,716 0,443 1,557

24 3,895 0,157 0,712 0,452 1,548

25 3,931 0,153 0,708 0,460 1,540

Nmero

de

muestra x1 x2 x3 x4 x5 X r

1 33 29 31 32 33 31,6 4

2 33 31 35 37 31 33,4 6

3 35 37 33 34 36 35,0 4

4 30 31 33 34 33 32,2 4

5 33 34 35 33 34 33,8 2

6 38 37 39 40 38 38,4 3

7 30 31 32 34 31 31,6 4

8 29 39 38 39 39 36,8 10

9 28 33 35 36 43 35,0 15

10 38 33 32 35 32 34,0 6

11 28 30 28 32 31 29,8 4

12 31 35 35 35 34 34,0 4

13 27 32 34 35 37 33,0 10

14 33 33 35 37 36 34,8 4

15 35 37 32 35 39 35,6 7

16 33 33 27 31 30 30,8 6

17 35 34 34 30 32 33,0 5

18 32 33 30 30 33 31,6 3

19 25 27 34 27 28 28,2 9

20 35 35 36 33 30 33,8 6

Gran media 33,3 r media 5,8

Mediciones de apertura del labe

Ejemplo:

Control de la apertura de los

labes, en la fabricacin de

turbinas

28,0

30,0

32,0

34,0

36,0

38,0

40,0

42,0

1 3 5 7 9

1

1

1

3

1

5

1

7

1

9

Carta X

X

Nmero de muestras

LSC=36.67

LIC=29.98

LC=33.32

2

4

6

8

10

12

14

16

1 3 5 7 9

1

1

1

3

1

5

1

7

1

9

Carta

R

r

Nmero de muestras

LSC=12.27

LC=5.8

28,0

30,0

32,0

34,0

36,0

38,0

40,0

42,0

1 3 5 7 9

1

1

1

3

1

5

1

7

1

9

Carta X

X

Estimacin de los limites

LSC revisado=36.10

LIC revisado =30.33

LC=33.21

= no utilizado en el clculo de los lmites de control

2

4

6

8

10

12

14

16

1 3 5 7 9

1

1

1

3

1

5

1

7

1

9

Carta

R

r

LSC revisado=10.57

LC revisado=5.0

Estimacin de los limites

= no utilizado en el clculo de los lmites de control

Estimacin de la capacidad de proceso

CCP =Coeficiente de capacidad de proceso

o 6

LIE LSE

CCP

=

LAS CARTAS DE CONTROL PARA MEDICIONES

INDIVIDUALES SON AQUELLAS QUE SE

UTILIZAN EN MUCHAS SITUACIONES, DONDE

EL TAMAO DE LA MUESTRA ES IGUAL A 1,

ESTO ES QUE LA MUESTRA ESTA FORMADA

POR UNA SOLA UNIDAD O POR UN PROMEDIO

DE VARIAS MUESTRAS DONDE NO ES

NECESARIO CONSIDERARLAS YA QUE LAS

DIFERENTES MEDICIONES ENTRE ELLAS ES

SOLO ATRIBUIBLE AL ERROR DE MEDICION

CARACTERISTICAS

Es una herramienta muy utilizada en procesos continuos.

Es una representacin de observaciones individuales

contra el tiempo.

No se representan medias sino representaciones

individuales.

Establece una prueba rpida de la existencia de causas

atribuibles de variacin.

La carta de control de individuos utiliza el rango movil de

dos observaciones sucesivas para estimar la variabilidad

del proceso.

La carta de control de individuos debe ir acompaada de

la carta de control de rango movil.

EJEMPLOS DE ALGUNAS SITUACIONES DONDE

SE UTILIZAN CARTAS DE CONTROL PARA

MEDICIONES INDIVIDUALES:

TECNOLOGIA DE MEDICION E INSPECCIN

AUTOMATIZADO

EN RITMOS DE PRODUCCION LENTOS

MEDICIONES REPETIDAS DE UN PROCESO

DIFIEREN SOLO DEBIDO A ERRORES DE

MEDICION

EN PLANTAS DE PROCESO DONDE SE MIDEN

ESPESORES DE LA FABRICACION DEL PAPEL

PARA REALIZAR LOS CALCULOS EN LAS

CARTAS DE CONTROL SE TOMAN LOS

SIGUIENTES PARAMETROS QUE SE

DEFINEN COMO:

| | 1 = i X X MR i

RANGO MOVIL : EL RANGO MOVIL SE

DEFINE COMO AQUEL PARAMETRO QUE SE

UTILIZA PARA ESTIMAR LA VARIABILIDAD EN

UN PROCESO

2 d

3

mr

LSC + X =

2 d

3

mr

LIC X =

LIMITES DE CONTROL:SON AQUELLOS

LIMITES SUPERIORES O INFERIORES QUE

LIMITAN EL PROCESO BAJO CONTROL

X LC=

LIMITES DE CONTROL PARA UNA CARTA

DE RANGO MOVIL

Rango Movil:

LSC = D4*mr

LC = mr

LIC = D3*mr

EJEMPLO EN UNA PLANTA DE SECADO

TOLVA DE

ALIMENTACIN

SECADOR

AGREGADO

COMPUESTOS

MEZCLADOR

INTERCAMBIADOR

DE CALOR

PRODUCTO FINAL

Datos de humedad en el Proceso de la Planta

Hora Humedad ( % )

x

Rango Movil

mr

1 0.12

2 0.11 0.01

3 0.04 0.07

4 0.06 0.02

5 0.08 0.02

6 0.12 0.04

7 0.10 0.02

8 0.05 0.05

9 0.09 0.04

10 0.13 0.04

11 0.11 0.02

12 0.10 0.01

13 0.11 0.01

14 0.08 0.03

15 0.13 0.05

16 0.12 0.01

17 0.09 0.03

18 0.12 0.03

19 0.19 0.07

20 0.11 0.08

21 0.09 0.02

22 0.08 0.01

23 0.06 0.02

24 0.06 0.00

x=0.098 mr =0.030

CARTA DE CONTROL PARA MEDICIONES INDIVIDUALES DE

PLANTA DE SECADO

0

0.02

0.04

0.06

0.08

0.1

0.12

0.14

0.16

0.18

0.2

0.22

0.24

0.26

0 4 8 12 16 20 24

Subgrupo ( Hora)

x

i

n

d

i

v

i

d

u

a

l

(

%

H

u

m

e

d

a

d

)

LC=0.098

LSC=0.178

LIC=0.018

CARTA DE CONTROL PARA RANGO MOVIL

0

0.01

0.02

0.03

0.04

0.05

0.06

0.07

0.08

0.09

0.1

0 2 4 6 8 10 12 14 16 18 20 22 24 26

Subgrupo

R

a

n

g

o

m

o

v

i

l

LSC=0.098

LC=0.030

LIC=0.00

CARTA DE CONTROL DE INDIVIDUOS MODIFICADA

PARA PLANTA DE SECADO

0

0.02

0.04

0.06

0.08

0.1

0.12

0.14

0.16

0.18

0.2

0.22

0.24

0 4 8 12 16 20 24

Subgrupo ( Horas )

x

i

n

d

i

v

i

d

u

a

l

(

%

H

u

m

e

d

a

d

)

LSC=0.160

LC=0.094

LIC=0.028

CARTA DE CONTROL MODIFICADA PARA RANGO

MOVIL

0

0.01

0.02

0.03

0.04

0.05

0.06

0.07

0.08

0.09

0.1

0 2 4 6 8 10 12 14 16 18 20 22 24 26

Subgrupo

R

a

n

g

o

m

o

v

i

l

LC=0.025

LSC=0.082

LIC=0.00

CARTA DE CONTROL DE INDIVIDUOS MODIFICADA

PARA PLANTA DE SECADO

0

0.02

0.04

0.06

0.08

0.1

0.12

0.14

0.16

0.18

0.2

0.22

0.24

0 4 8 12 16 20 24

Subgrupo ( Horas )

x

i

n

d

i

v

i

d

u

a

l

(

%

H

u

m

e

d

a

d

)

LSC=0.160

LC=0.094

LIC=0.028

CARTA DE CONTROL MODIFICADA PARA RANGO

MOVIL

0

0.01

0.02

0.03

0.04

0.05

0.06

0.07

0.08

0.09

0.1

0 2 4 6 8 10 12 14 16 18 20 22 24 26

Subgrupo

R

a

n

g

o

m

o

v

i

l

LC=0.025

LSC=0.082

LIC=0.00

El siguiente problema muestra una tabla con

20 observaciones de concentracin en la

salida de un proceso qumico. Las

observaciones se toman a intervalos de una

hora . Si se toman varias observaciones al

mismo tiempo, la lectura de concentracin

observada ser diferente debido solo al error

de medicin. Puesto que este es pequeo,

solo se toman dos observaciones cada hora

y se promedia entre ellos.

Ejercicio

Observacion Concentracion Rango movil

1 102,0

2 94,8

3 98,3

4 98,4

5 102,0

6 98,5

7 99,0

8 97,7

9 100,0

10 98,1

11 101,3

12 98,7

13 101,1

14 98,4

15 97,0

16 96,7

17 100,3

18 101,4

19 97,2

20 101,0

99,1 X = mr =

7.2

3.5

0.1

3.6

3.5

0.5

1.3

2.3

1.9

3.2

2.6

2.4

2.7

1.4

0.3

3.6

1.1

4.2

3.8

2.59

Para buscar el rango

mvil utilizaremos la

siguiente formula

| | 1 = i X X MR i

| 0 . 102 8 . 94 | = MR

2 . 7 = MR

Por ejemplo :

19

2 . 49

589 . 2 = mr =

Calculando la media del Rango movil

CALCULANDO EL VALOR DE LA LINEA CENTRAL

1 . 99 = = X LC

EL VALOR DE LA LINEA CENTRAL CORRESPONDE AL

VALOR DE LA MEDIA OBTENIDA DE LAS

CONCENTRACIONES

n

x

x

i

=

DONDE :

20

9 . 1981

=

095 . 99 =

POR LO TANTO

CALCULANDO LOS LIMITES DE CONTROL TENEMOS:

2

3

d

mr

X LSC + =

128 . 1

59 . 2

3 1 . 99 + =

99 . 105 =

128 . 1

59 . 2

3 1 . 99 =

21 . 92 =

2

3

d

mr

X LIC =

CARTA DE CONCENTRACIONES INDIVIDUALES

90

93

96

99

102

105

108

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20

X

I

N

D

I

V

I

D

U

A

L

LC

LSC

LIC

105.9

92.20

99.1

GRAFICO DE RANGO MOVIL

0

1

2

3

4

5

6

7

8

9

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20

R

a

n

g

o

m

o

v

i

l

2.59

LSC

CARTA DE CONTROL SUMA ACUMULATIVA

Principios Bsicos

Estos diagramas siven para detectar pequeos cambios en

la media del proceso (del orden de 0,5o

a 2 o

x

) .

En este intervalo se detectarn los cambios dos veces ms

rpidos con un tamao muestra ms pequeo.

Son eficaces para muestras de n = 1

Visualmente se detectan los cambios en el proceso por el

cambio en la pendiente de los puntos.

CARACTERISTICAS

Desventajas del mtodo

La grfica es lenta para detectar cambios grandes en el

proceso.

No es un mtodo eficaz para analizar datos anteriores.

EXISTEN DOS ENFOQUES PARA EL

DISEO DE LIMITES DE CONTROL

SUMCUM

Mascara V

Tabular

Ventajas de una carta de

control de SUMCUM

Son ms eficaces.

Se pueden detectar con facilidad.

) (

0

1

=

=

i

j

j i

X S

proceso del media la de deseado Valor

muestra esima j la de omedio X

j

=

=

0

Pr

1 0

) (

+ =

i j i

S X S

Donde :

Observacin :

Si el proceso esta bajo control en el valor deseado

0

, la

suma acumulada fluctua alrededor del cero.

Si la media se desplaza hacia arriba por algun valor

1

>

0

,

aparecera en la suma acumulada un corrimiento hacia arriba o

positivo.

Si la media se desplaza hacia abajo por algun valor

1

<

0

,

aparecera en la suma acumulada un corrimiento hacia abajo o

negativo.

DESARROLLO MATEMATICO

Ejemplo

La tabla muestra 20 observaciones de

concentracin en la salida de un

proceso qumico. Las observaciones se

toman a intervalos de una hora . Si se

toman varias observaciones al mismo

tiempo, la lectura de concentracin

observada ser diferente debido slo

al error de medicin . Puesto que ste

es pequeo, slo se toma una

observacin cada hora.

Clculo de SUMCUM para los datos

de concentracin del proceso

Observacin, i Xi Xi - 99 Si = ( Xi - 99) + Si-1

1 102.0 3.0 3.0

2 94.8 -4.2 -1.2

3 98.3 -0.7 -1.9

4 98.4 -0.6 -2.5

5 102.0 3.0 0.5

6 98.5 -0.5 0.0

7 99.0 0.0 0.0

8 97.7 -1.3 -1.3

9 100.0 1.0 -0.3

10 98.1 -0.9 -1.2

11 101.3 2.3 1.1

12 98.7 -0.3 0.8

13 101.1 2.1 2.9

14 98.4 -0.6 2.3

15 97.0 -2.0 0.3

16 96.7 -2.3 -2.0

17 100.3 1.3 -0.7

18 101.4 2.4 1.7

19 97.2 -1.8 -0.1

20 101.0 2.0 1.9

-4

-2

0

2

4

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20

Observacin (i)

S

i

GRAFICA SUMA ACUMULATIVA

PROCEDIMENTO TABULAR

Intervalo de decisin H.

Si S

H

(i) o S

L

(i) son mayores que el

intervalo H, el proceso est fuera de

control.

Si el proceso est fuera de control se

debe buscar la causa asignable.

Este procedimiento no requiere un

tamao de muestra grande.

| | ) 1 ( ) ( , 0 ) (

0

+ + = i S K X Max i S

H i H

| | ) 1 ( ) ( , 0 ) (

0

+ = i S X K Max i S

L i L

Donde :

S

H

(i) es la suma acumulativa unilateral superior para el periodo i

S

L

(i) es la suma acumulativa unilateral inferior para el periodo i

K : Se conoce como valor de referencia.

DESARROLLO MATEMATICO METODO TABULAR

Ejemplo : mtodo tabular

0

= 99,

K = 1, valor referencia.

H =10, intervalo de decisin.

S

H

(i) = mx [0, x

i

(

0

+ K) + S

H

(i-1)]

S

H

(i) = mx [0, x

i

( 99 + 1) + S

H

(i-1)]

S

H

(i) = mx [0, x

i

100 + S

H

(i-1)]

S

L

(i) = mx [0,(

0

- K) - x

i

+ S

L

(i-1)]

S

L

(i) = mx [0,( 99 - 1) - x

i

+ S

L

(i-1)]

S

L

(i) = mx [0,98 - x

i

+ S

L

(i-1)]

SUMCUM tabular del proceso qumico.

Observacin

i x

i

x

i

- 100 s

H

( i ) n

H

98 - x

i

s

L

( i ) n

L

1 102,0 2,0 2,0 1 -4,0 0,0 0

2 94,8 -5,2 0,0 0 3,2 3,2 1

3 98,3 -1,7 0,0 0 -0,3 2,9 2

4 98,4 -1,6 0,0 0 -0,4 2,5 3

5 102,0 2,0 2,0 1 -4,0 0,0 0

6 98,5 -1,5 0,5 2 -0,5 0,0 0

7 99,0 -1,0 0,0 0 -1,0 0,0 0

8 97,7 -2,3 0,0 0 0,3 0,3 1

9 100,0 0,0 0,0 0 -2,0 0,0 0

10 98,1 -1,9 0,0 0 -0,1 0,0 0

11 101,3 1,3 1,3 1 -3,3 0,0 0

12 98,7 -1,3 0,0 0 -0,7 0,0 0

13 101,1 1,1 1,1 1 -3,1 0,0 0

14 98,4 -1,6 0,0 0 -0,4 0,0 0

15 97,0 -3,0 0,0 0 1,0 1,0 1

16 96,7 -3,3 0,0 0 1,3 2,3 2

17 100,3 0,3 0,3 1 -2,3 0,0 0

18 101,4 1,4 1,7 2 -3,4 0,0 0

19 97,2 -2,8 0,0 0 0,8 0,8 1

20 101,0 1,0 1,0 1 -3,0 0,0 0

SUMCUM superior SUMCUM inferior

| |

| |

| |

| | 2 2 , 0 ) (

0 100 102 , 0 ) (

) 1 ( ) 100 ( , 0 ) (

) 1 ( ) ( , 0 ) (

0

= =

+ =

+ =

+ + =

Max i S

Max i S

i S X Max i S

i S K X Max i S

H

H

H i H

H i H

| |

| |

| |

| | 0 4 , 0 ) (

0 102 98 , 0 ) (

) 1 ( ) 1 99 ( , 0 ) (

) 1 ( ) ( , 0 ) (

0

= =

+ =

+ =

+ =

Max i S

Max i S

i S X Max i S

i S X K Max i S

L

L

L i L

L i L

Carta Control METODO TABULAR

Vous aimerez peut-être aussi

- Factores de Localización de Una Planta Ensambladora de VehiculosDocument5 pagesFactores de Localización de Una Planta Ensambladora de VehiculosaldersonkaltPas encore d'évaluation

- Canales marketing global, distribución físicaDocument6 pagesCanales marketing global, distribución físicaDeysi R. RodriguezPas encore d'évaluation

- Caso Practico Redes de Distribución PDFDocument9 pagesCaso Practico Redes de Distribución PDFangela almanzaPas encore d'évaluation

- T1 CuestionarioDocument4 pagesT1 CuestionarioGrecia Shai-Lim Hernandez CruzPas encore d'évaluation

- Resumen de Diseño y Bienes de ServicioDocument4 pagesResumen de Diseño y Bienes de ServicioMiguel Angel Casimiro PinedaPas encore d'évaluation

- Problemas calidad Estéreo MacDocument3 pagesProblemas calidad Estéreo MacAngel Diaz100% (1)

- Compra de Art de Oficina y EnseresDocument12 pagesCompra de Art de Oficina y EnseresAngélica FríasPas encore d'évaluation

- Sistemas y Mercados FinancierosDocument78 pagesSistemas y Mercados FinancierosAlexander GimenezPas encore d'évaluation

- Mercadotecnia para Ingenieros Industriales - Evaluacion #1Document4 pagesMercadotecnia para Ingenieros Industriales - Evaluacion #1Neni PatiñoPas encore d'évaluation

- Modulo Dos AODocument13 pagesModulo Dos AOaxelmeridaPas encore d'évaluation

- Organización comprasDocument3 pagesOrganización comprasLicona JuliaPas encore d'évaluation

- Trabajo Responsabilidad SocialDocument10 pagesTrabajo Responsabilidad SocialflordechinaPas encore d'évaluation

- Causas de La Teoria Del Comercio InternacionalDocument6 pagesCausas de La Teoria Del Comercio Internacionalkelvis javierPas encore d'évaluation

- Ensayo Del Estudio de MercadoDocument7 pagesEnsayo Del Estudio de MercadoDeniiz Glez CarballoPas encore d'évaluation

- Estrategias Economicas de Crecimiento en Mexico Vs Otros PaisesDocument3 pagesEstrategias Economicas de Crecimiento en Mexico Vs Otros PaisesAlejandro SalgadoPas encore d'évaluation

- Teoría General de SistemasDocument15 pagesTeoría General de Sistemasdaniel tapiaPas encore d'évaluation

- 6.2.2 Construcción de Una RedDocument5 pages6.2.2 Construcción de Una Redirvin cisnerosPas encore d'évaluation

- Ley demanda-oferta mercadosDocument8 pagesLey demanda-oferta mercadosDanny FernandezPas encore d'évaluation

- Formulación de Hipótesis O SupuestosDocument6 pagesFormulación de Hipótesis O SupuestoshiouguyfyuPas encore d'évaluation

- Exportacion Sombrero VoltiaoDocument26 pagesExportacion Sombrero VoltiaozhulaysierraPas encore d'évaluation

- Factores Que Afectan La Proyección de Ventas y Métodos para Presupuestos de VentasDocument9 pagesFactores Que Afectan La Proyección de Ventas y Métodos para Presupuestos de VentasLuis David Madariaga BustosPas encore d'évaluation

- Antecedentes Historicos de La Auditoria AdministrativaDocument3 pagesAntecedentes Historicos de La Auditoria AdministrativaMiller Cruz MejiaPas encore d'évaluation

- Ajuste de PreciosDocument12 pagesAjuste de PreciosAndres GarciaPas encore d'évaluation

- La Producción Como SistemaDocument3 pagesLa Producción Como SistemaNayeli BastidasPas encore d'évaluation

- Pasantias Kerly Castro SolorzanoDocument43 pagesPasantias Kerly Castro SolorzanoFrancisco DelgadoPas encore d'évaluation

- El Sistema Contable y Su ImportanciaDocument6 pagesEl Sistema Contable y Su ImportanciaHernandez AlvaroPas encore d'évaluation

- Elementos Clave Que Forman Parte de Una Cultura de CalidadDocument10 pagesElementos Clave Que Forman Parte de Una Cultura de CalidadFelimundo MendozaPas encore d'évaluation

- Factura Comercial InternacionalDocument12 pagesFactura Comercial InternacionalSebas Jimenez MPas encore d'évaluation

- Sistema de Acumulacion de CostoDocument12 pagesSistema de Acumulacion de CostoDalismar ParimaPas encore d'évaluation

- Administración Estrategica de CostosDocument5 pagesAdministración Estrategica de CostosPatriciaPas encore d'évaluation

- Estudio de Mercado y EstructuraDocument4 pagesEstudio de Mercado y EstructuraMaria Silva100% (1)

- Marco Teorico CostosDocument3 pagesMarco Teorico CostosMaritza BedoyaPas encore d'évaluation

- Herramientas de Diagnostico OrganizacionalDocument4 pagesHerramientas de Diagnostico OrganizacionalJorge SuarezPas encore d'évaluation

- Técnicas de Elaboración de Un Estudio de MercadoDocument9 pagesTécnicas de Elaboración de Un Estudio de MercadosooarizaPas encore d'évaluation

- Resumen Capítulo 3 Justo A TiempoDocument9 pagesResumen Capítulo 3 Justo A TiempoAndi MauPas encore d'évaluation

- Sodas Bar ClubDocument2 pagesSodas Bar ClubAngelo AmadoPas encore d'évaluation

- DistriasDocument3 pagesDistriasOriana PorrasPas encore d'évaluation

- 2-Costeo Por Ordenes de TrabajoDocument5 pages2-Costeo Por Ordenes de Trabajodavid ramosPas encore d'évaluation

- Sistema ProductivoDocument21 pagesSistema Productivoyannder071% (7)

- 2 - El+sistema+de+servuccionDocument6 pages2 - El+sistema+de+servuccionChris XaviPas encore d'évaluation

- Empresa ComercialDocument2 pagesEmpresa Comercialsdjvnas fvkPas encore d'évaluation

- Presupuesto de ventas: estimación de volumen y precios de ventaDocument2 pagesPresupuesto de ventas: estimación de volumen y precios de ventaAnthony Hurtado GutierrezPas encore d'évaluation

- Presupuesto de ProduccionDocument3 pagesPresupuesto de ProducciongualpaPas encore d'évaluation

- Teoría de La Planificación y Organización de Una EmpresaDocument51 pagesTeoría de La Planificación y Organización de Una EmpresaMonik IrinaPas encore d'évaluation

- Acuerdo de Integración Comercial Perú - México (Resumen)Document1 pageAcuerdo de Integración Comercial Perú - México (Resumen)Sergio CruzPas encore d'évaluation

- Unidad 2 - Cuentas NacionalesDocument29 pagesUnidad 2 - Cuentas NacionalesHernán Ríos100% (1)

- Modelo para Incrementar La ProductividadDocument5 pagesModelo para Incrementar La ProductividadCiro SolizPas encore d'évaluation

- B2GDocument7 pagesB2GPrincessBing GcPas encore d'évaluation

- FORMULACION Y EVALUCION DE PROYECTO Raspados Harfuls B FinalDocument8 pagesFORMULACION Y EVALUCION DE PROYECTO Raspados Harfuls B FinalEliezer DíazPas encore d'évaluation

- Estudio de MercadoDocument12 pagesEstudio de MercadoEdmary DanielaPas encore d'évaluation

- Análisis Actitud Del ExportadorDocument2 pagesAnálisis Actitud Del Exportadorcarlos herreraPas encore d'évaluation

- Manual de PoliticasDocument8 pagesManual de PoliticasAldo ValdésPas encore d'évaluation

- Importancia Indicadores Gestión OrganizacionesDocument19 pagesImportancia Indicadores Gestión Organizacionesjose puentesPas encore d'évaluation

- Factores Afectan Admin ProduccionDocument4 pagesFactores Afectan Admin ProduccionSulaidy Sanchez SantanaPas encore d'évaluation

- Factores Que Inciden en La Administración de Recursos HumanosDocument8 pagesFactores Que Inciden en La Administración de Recursos HumanosAntonellaPas encore d'évaluation

- Paquetes AdministrativosDocument11 pagesPaquetes Administrativosasistenciadm18Pas encore d'évaluation

- Organización mixta y gerente de ventasDocument12 pagesOrganización mixta y gerente de ventasJhowithas PinguilPas encore d'évaluation

- Cartas de ControlDocument110 pagesCartas de ControlGlenn Araya VillalobosPas encore d'évaluation

- Grafica de Control CDocument12 pagesGrafica de Control CDaniel PapadzulesPas encore d'évaluation

- CEP Atributos Folleto PDFDocument5 pagesCEP Atributos Folleto PDFCristina FertoPas encore d'évaluation

- Debian HandbookDocument540 pagesDebian HandbookMiguePas encore d'évaluation

- Maquinas Electricas Fraile - Mora - Ejerc - Resueltos - TransformadoresDocument40 pagesMaquinas Electricas Fraile - Mora - Ejerc - Resueltos - TransformadoresCarlos Soza RossPas encore d'évaluation

- Guia de Lamparas FluorescentesDocument12 pagesGuia de Lamparas FluorescentesRen Pujaico LainesPas encore d'évaluation

- Libro El Por Qué de Los Diferenciales PDFDocument68 pagesLibro El Por Qué de Los Diferenciales PDFCarlos Soza RossPas encore d'évaluation

- A Punt em AquinasDocument229 pagesA Punt em AquinasJoasir AlmeidaPas encore d'évaluation

- Ejercicios de TransformadoresDocument5 pagesEjercicios de TransformadoreslarmandollgPas encore d'évaluation

- Maquinas de Combustion InternaDocument129 pagesMaquinas de Combustion InternaCarlos Soza RossPas encore d'évaluation

- (Ajedrez) Alexander Kotov - Piense Como Un Gran MaestroDocument92 pages(Ajedrez) Alexander Kotov - Piense Como Un Gran MaestroCarlos Soza Ross100% (1)

- Estructuras de Construccion Part01Document216 pagesEstructuras de Construccion Part01raymon6666100% (1)

- Programa CursoDocument115 pagesPrograma CursoCarlos Soza RossPas encore d'évaluation

- Instalacion y Mantenimiento de Motores Electricos Trifasicos Modulo 10Document277 pagesInstalacion y Mantenimiento de Motores Electricos Trifasicos Modulo 10jheffred1893% (58)

- A Punt em AquinasDocument229 pagesA Punt em AquinasJoasir AlmeidaPas encore d'évaluation

- 11 Transformador IdealDocument10 pages11 Transformador IdealMario CifuentesPas encore d'évaluation

- Guía de ejercicios sobre transformadores monofásicos y autotransformadoresDocument5 pagesGuía de ejercicios sobre transformadores monofásicos y autotransformadoresAndres MartinezPas encore d'évaluation

- Orientaciones de Políticas en Materia EducacionalDocument9 pagesOrientaciones de Políticas en Materia Educacionalgabrielangulo100% (1)

- Book Ecuaciones Diferenciales IDocument117 pagesBook Ecuaciones Diferenciales ICarlos Soza RossPas encore d'évaluation

- Indice V2011Document3 pagesIndice V2011Carlos Soza RossPas encore d'évaluation

- Introduccion V2011Document3 pagesIntroduccion V2011Carlos Soza RossPas encore d'évaluation

- Procedimiento de muestreo: métodos, cálculos y demanda insatisfechaDocument6 pagesProcedimiento de muestreo: métodos, cálculos y demanda insatisfechaYovani ElvirapPas encore d'évaluation

- Contador Público: Experiencia en docencia universitariaDocument78 pagesContador Público: Experiencia en docencia universitariaTom Luis Victorio RiveraPas encore d'évaluation

- Econometria Eco MedinaDocument41 pagesEconometria Eco MedinaPaulNaranjoPas encore d'évaluation

- Guía de Los Grados 1001, 1002, 1003 y - EstadísticaDocument23 pagesGuía de Los Grados 1001, 1002, 1003 y - EstadísticaJuan David Borja HinestrozaPas encore d'évaluation

- Curso Modularepidemiologia OcupacionalDocument229 pagesCurso Modularepidemiologia OcupacionalFIEDRICH LOAIZA RIOSPas encore d'évaluation

- Definición, Objeto Y Clasificación de La Estadística: Prof. José Alexy Moros BriceñoDocument19 pagesDefinición, Objeto Y Clasificación de La Estadística: Prof. José Alexy Moros BriceñoMyriam torres ShalewPas encore d'évaluation

- HIPOTESISDocument11 pagesHIPOTESISRamirez R LopezPas encore d'évaluation

- Joseph Urzua Tarea4Document7 pagesJoseph Urzua Tarea4joseph urzua arayaPas encore d'évaluation

- ESTADISTICA 2 - Notas y ApuntesDocument69 pagesESTADISTICA 2 - Notas y ApuntesSari GchPas encore d'évaluation

- Prueba de HipótesisDocument7 pagesPrueba de HipótesisLuis Javier BautistaPas encore d'évaluation

- Tarea EstadisticaDocument56 pagesTarea EstadisticaAlexis TenorioPas encore d'évaluation

- Taller Intervalos de Confianza y Tamaño de Muestra para Una PoblacionDocument2 pagesTaller Intervalos de Confianza y Tamaño de Muestra para Una PoblacionJenniffer Celeita0% (1)

- 7 pasos para encuestas de percepciónDocument21 pages7 pasos para encuestas de percepciónJhonathan STPas encore d'évaluation

- Análisis Del Consumo Energético Del Secto Residencial en España - Documentos - Informe - SPAHOUSEC - ACC - F68291a3Document76 pagesAnálisis Del Consumo Energético Del Secto Residencial en España - Documentos - Informe - SPAHOUSEC - ACC - F68291a3ablanco_197656Pas encore d'évaluation

- Investigación Científica-Módulo 4 EstadísticaDocument28 pagesInvestigación Científica-Módulo 4 EstadísticaYajaira FigueroaPas encore d'évaluation

- Curso Estadistica ImprimirDocument194 pagesCurso Estadistica ImprimirAlfredo Sánchez AlbercaPas encore d'évaluation

- Taller Final PH 2020Document4 pagesTaller Final PH 2020Luisa HernándezPas encore d'évaluation

- Bioestadística Documento 1Document21 pagesBioestadística Documento 1zuluagaja0075918Pas encore d'évaluation

- Quiz 2 Estadistica InferencialDocument7 pagesQuiz 2 Estadistica InferencialSandy Lopez95% (21)

- Avance Del Diario Reflexivo de La Alumna Ana Paula DuranDocument30 pagesAvance Del Diario Reflexivo de La Alumna Ana Paula DuranPam NdpChPas encore d'évaluation

- Niveles de Confianza y Precision en El Muestreo Del TrabajoDocument30 pagesNiveles de Confianza y Precision en El Muestreo Del TrabajoPamela Hernández100% (1)

- Distribución ji-cuadrada (χ2Document23 pagesDistribución ji-cuadrada (χ2Esteban PeñaPas encore d'évaluation

- Ventajas y desventajas del muestreo probabilístico y no probabilísticoDocument17 pagesVentajas y desventajas del muestreo probabilístico y no probabilísticoJaime DavidPas encore d'évaluation

- A.A. PRELIMINAR 3 TerminadaDocument4 pagesA.A. PRELIMINAR 3 TerminadaAlan Ruben EspinozaPas encore d'évaluation

- Estadística InferencialDocument2 pagesEstadística InferencialantonellaPas encore d'évaluation

- Ejercicios Control CalidadDocument28 pagesEjercicios Control CalidadDuvan Almendrales Acuñas0% (2)

- Apuntes de Estadistica InferencialDocument9 pagesApuntes de Estadistica InferencialJESSE MUNARPas encore d'évaluation

- Probabilidad y Estadística - Examen 2do CorteDocument3 pagesProbabilidad y Estadística - Examen 2do CorteDANIELA ZULUAGA MORENOPas encore d'évaluation

- Semana 2 TÉRMINOS BÁSICOS DE ESTADÍSTICADocument9 pagesSemana 2 TÉRMINOS BÁSICOS DE ESTADÍSTICAWilber RodríguezPas encore d'évaluation