Académique Documents

Professionnel Documents

Culture Documents

Unidad 3 Mantenimiento

Transféré par

Axell OsegueraCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Unidad 3 Mantenimiento

Transféré par

Axell OsegueraDroits d'auteur :

Formats disponibles

INSTITUTO TECNOLGICO DE LAZARO CARDENAS

Administracin del mantenimiento.

Unidad 3. Planeacin y programacin del mantenimiento en las empresas.

INTEGRANTES: ORTEGA VALDEZ ANTONIO DE JESUS OSEGUERA ROSALES KEVIN AXEL VILLEGAS SOLANO VICTOR MANUEL

En las instalaciones industriales es vital para un buen funcionamiento y una ptima produccin, poner en prctica el llamado mantenimiento, cuya definicin consiste en el efecto de mantener o mantenerse.

3.1. Definicin de Administracin y el proceso administrativo del mantenimiento Industrial.

Hasta 1980 la mayora de las industrias de los pases occidentales tena una meta bien definida, obtener a partir de una inversin dada, el mximo de rentabilidad de sta.

Sin embargo cuando el cliente comenz a convertirse en un elemento importante, muchas de las decisiones tomadas tenan que ver con este, puesto que exiga calidad en el producto o servicio proporcionado

Aqu surge la necesidad de crear un rea o departamento que se responsabilice y asegure que la productividad de la planta no se ver afectada por algn tipo de avera o algn paro del equipo.

En un principio no se prestaba mucha atencin a lo que el mantenimiento se refiere. Hasta que las empresas se dieron cuenta que uno de los gastos ms importantes era por falta de esta actividad, adems de que los costos por mantenimiento ocupaban el primer o segundo lugar dentro de los gastos ms significativos.

Entonces se decidi atribuir una serie de responsabilidades a este departamento, como reducir el tiempo de paralizacin de los equipos, reparacin en el tiempo oportuno, garantizar el funcionamiento continuo de todo el equipo.

Un argumento primordial hoy en da es saber porque es necesario administrar el mantenimiento. El rea de mantenimiento se considera para la industria un rea donde no se obtiene un bien tangible, o algo que redite a la empresa en capital directo.

Actualmente una preocupacin existente va dirigida hacia la optimizacin de sus activos, el seguimiento de la calidad productividad del equipo y maquinaria.

De esta manera es como las compaas estn centrando su atencin en encontrar una tcnica adecuada para administrar el mantenimiento.

Los factores ms importantes que contribuyen a la mala administracin del mantenimiento segn Terry Wireman (1998) son la falta de medicin adecuada y la falta de sistemas de control para el mantenimiento.

As como la administracin general de la empresa, todo enfocado a permanecer en el lugar donde se ha querido estar o para mejorar esta posicin. Estos factores son: -Competencia a nivel mundial.

-Altos estndares de calidad.

-Requisitos de certificacin de un sistema de calidad por parte de terceros. -Conceptos de justo a tiempo. -Incremento en la capacidad y productividad de equipos y maquinaria. -Reduccin de tiempos de ciclo de fabricacin.

Sin importar el tipo de industria manufacturera y la estructura de flujo del proceso que siga, el mantenimiento juega un papel sumamente importante dentro del buen funcionamiento de las empresas, porque si se administra correctamente se pueden obtener mejoras en eficiencias de mquinas y equipos, de mayor productividad en la lnea de produccin y disminucin de gastos por mantenimiento correctivo.

Funciones fundamentales de la administracin del mantenimiento.

Para realizar con xito un mantenimiento se necesita de ciertas funciones bsicas que son: -la organizacin. -identificacin del trabajo. -control del trabajo. -planeacin del trabajo. -programacin del trabajo. -ejecucin del trabajo.

-valoracin del trabajo.

Adems de las funciones anteriores, para que un mantenimiento sea efectivo requiere de un sistema formal de administracin de mantenimiento y depende bastante de la actitud y capacidad administrativa de los ingenieros de la planta y de los gerentes de mantenimiento.

Los propsitos de la administracin de mantenimiento son las siguientes: Evitar que el equipo falle en tiempo productivo por medio de un programa de mantenimiento. Controlar de una manera efectiva los recursos que se necesiten para realizar el mantenimiento. Realizar un mantenimiento eficiente a las mquinas. Recolectar informacin til detallada para identificar las reas que requieran atencin. Ejecutar una accin correctiva pro activa antes que suceda la falla.

Beneficios de la administracin del mantenimiento.

Mejora la confiabilidad y la disponibilidad de las mquinas. Proporciona un ambiente de seguridad para las personas. Incrementa la productividad del personal de mantenimiento. Utiliza las mquinas hasta su mxima expectativa de vida. Se obtiene datos para implementar mejoras en las mquinas.

Herramientas para la administracin del mantenimiento.

- ndice ICGM (RIME)

- Principio de Pareto.

ndice ICGM

El ndice ICGM (ndice de clasificacin para los gastos de conservacin), que en los E.U.A. se conoce como RIME (Ranking Index for Maintenance Expenditure) y sobre el cual tiene derechos reservados Ramond and Associates Inc.; es una herramienta que permite clasificar los gastos de conservacin interrelacionando los recursos sujetos a estos trabajos, con la clase o tipo de trabajo por desarrollar en ellos.

Es notorio, por consiguiente, que el ndice ICGM se compone de dos factores denominados:

1. Cdigo mquina Aquel que identifica a los recursos por atender (equipos, instalaciones y construcciones). 2. Cdigo trabajo Aquel que identifica a cada tipo de trabajo al que se sujetara dichos recursos.

El ndice ICGM se obtiene de la multiplicacin de estos dos factores.

Por tanto, tenemos: ndice ICGM = cdigo mquina x cdigo trabajo. Podemos agregar a esta explicacin que el ndice ICGM tiene tres aplicaciones perfectamente bien delineadas:

1. Jerarquizacin de la expedicin de las labores de Conservacin, de acuerdo a su importancia relativa.

2. Elaboracin racional del presupuesto anual para los gastos de conservacin. 3. Auxiliar en la clasificacin de los equipos, instalaciones y construcciones de la empresa, determinando si son vitales, importantes, triviales, .para definir la clase y cantidad de trabajo de conservacin que se les debe proporcionar.

Principio de Wilfredo Pareto. Wilfredo Pareto descubri que el efecto ocasionado por varias causas tiene una tendencia bien definida, ya que aproximadamente 20% de las causas originan el 80% del efecto, el 80% de las causas restantes son responsables del 20% del resto del efecto.

Las causas responsables del 80% del efecto se les llaman causas vitales y a las restantes se les denomina causas triviales. Apoyndonos en el principio de Pareto, obtenemos los siguientes niveles de mantenimiento.

1.- Bif. Vitales. Son los Bif fsicos, indispensables para la buena marcha de la empresa, es decir, son elementos que estn proporcionando un servicio vital y cuyo paro o demrito en su calidad de funcionamiento pone en peligro la vida de personas o dificulta el desarrollo de la empresa, a grado tal que se supongan prdidas de imagen o econmicas que la alta direccin de la empresa no est dispuesta a afrontar.

En este caso adems de disear rutinas de mantenimiento programa muy exigentes, se debe establecer otras accione preventivas, tales como la dotacin o instalacin de elementos redundantes (otro en paralelo con el que se est dando el servicio) y de un sistema de mantenimiento predictivo en tiempo real.

2.- Bif. Importantes. Son aquellos equipos, instalaciones o construcciones cuyo paro o demrito de su calidad de servicios cause molestias de importancia o costos de consideracin para la empresa. A estos elementos es necesario disearles rutinas de mantenimiento programas normales contemplando, sobre todo, el punto de vista econmico con respecto a la calidad de servicio que deben entregar.

Tambin se debe contar con un procedimiento de emergencia para la atencin de contingencias que sufran estos Bif. Cuando por alguna razn llegan a fallar los resultados de los trabajos desarrollados en las rutinas de mantenimiento.

3. -Bif. Triviales. El tercer nivel del inventario es la clasificacin de los Bif denominados: Como Triviales, esto es, aquellos cuyo paro o demrito en su calidad de servicio no tienen un impacto importante para la buena marcha de la empresa, pero que tienen necesidades de mantenimiento, por ejemplo, la mayora de balastros, lmparas, interruptores elctricos, vidrios, pintura de paredes, impermeabilizacin, compostura de toda clase de mquinas e instalaciones de uso espordico; en este caso, solo deben atenderse aplicando el concepto de mantenimiento programa.

La planeacin estratgica es un conjunto de acciones que deben ser desarrolladas para lograr los objetivos y metas estratgicos, lo que implica definir y priorizar los problemas a resolver, plantear soluciones, determinar responsables para realizarlos, asignar recursos para llevarlos a cabo y establecer la forma y periodicidad para medir los avances y asegurar con ello que las polticas y los programas que se establezcan sean ejecutados.

El proceso de ayuda a una consolidar y estratgico; son organizacin.

planificacin organizacin establecer los valores y

estratgica a aclarar, su marco visin de la

La prctica de la Planeacin Estratgica es una herramienta til a la gerencia, no para adivinar el futuro o eliminar riesgos, sino para que una empresa pueda enfrentarse en mejores condiciones tanto a la competencia como a las condiciones cambiantes propias de su entorno (interno y externo) asegurando con ello la supervivencia empresarial.

Es por esta razn que las empresas y organizaciones deben contar dentro de su esquema laboral con esta importante herramienta ejecutora en aras de garantizar una verdadera competitividad en el mercado globalizado.

Sin embargo, una planeacin estratgica no solo est dirigida al mbito empresarial; bien puede ser empleada por aquellos interesados en mejorar su proyecto de vida, sus objetivos y metas personales en el corto o largo plazo.

Objetivo. Desarrollar una Planificacin Estratgica como un medio para el mejoramiento en la organizacin, administracin y desempeo de las actividades del Departamento de Mantenimiento en cumplimiento al objetivo, misin, visin y polticas de esta empresa.

Se debe conocer que existen tres reas bsicas en la planeacin del mantenimiento.

Largo plazo

Corto plazo

Planes inmediatos

La primera cubre la planeacin a largo plazo de los requerimientos de mantenimiento y est muy ligada a los proyectos de largo plazo del departamento de produccin de la empresa. Esta planeacin debe llevarse a cabo en los niveles gerenciales y sus metas se deben fijar a cinco o diez aos.

Aunque el nivel inicial de esta planificacin es muy elevado, los efectos de estos planes recaen sobre toda la organizacin. El propsito fundamental del planeamiento a largo plazo es mantener los objetivos, las polticas y los procedimientos de mantenimiento acordes con los objetivos fundamentales de la empresa.

La planeacin a corto plazo, la segunda rea, contiene planes que se desarrollan con el horizonte aproximado de un ao. Esta recae bajo la responsabilidad directa de los jefes de departamento. Para estos planes se toman en cuenta tres actividades bsicas: la instalacin de equipo nuevo, el trabajo cclico y el trabajo de mantenimiento preventivo. Las tres deben estar incluidas en el programa de mantenimiento.

La tercera rea contiene los planes inmediatos en la actividad del mantenimiento. Esta actividad puede ser desarrollada por los tcnicos en control del mantenimiento o por los supervisores. Se incluye entre sus actividades una planificacin diaria con el propsito de reducir el tiempo utilizado en traslados y otras actividades que no constituyen el trabajo directo sobre los equipos o instalaciones. Sin una planificacin da a da, se estara dedicando realmente al trabajo tan solo 25% de la fuerza laboral disponible.

El propsito del mantenimiento es sustentar el proceso de produccin en adecuado nivel de disponibilidad, fiabilidad y operatibilidad a un coste aceptable.

Actualmente, la poltica de mantenimiento se basa en un programa de revisiones peridicas en las que se realizan cambios de aceite, filtros y juntas, y en mantenimiento correctivo.

Sin embargo, esta poltica de mantenimiento conlleva numerosas situaciones de paradas no programadas, lo que implica prdidas en produccin, retrasos en el cumplimiento de contratos, prdida de confianza de los clientes, prdidas de horas- hombre cualificadas, etctera.

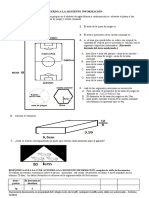

El procedimiento sistemtico aplicado para determinar el mejor programa de mantenimiento posible implica los siguientes pasos:

-Clasificacin e identificacin de los equipos. -Seleccin de la poltica de mantenimiento. -Programa de mantenimiento preventivo. -Anlisis de averas. -Determinacin del plan de mantenimiento preventivo.

En el anlisis se incluyen un diagrama de flujo de los procesos productivos. En el mismo se puede observar que los procesos que son clave en la produccin.

Por otra parte, en los diagramas de acumulacin de la maquinaria de carga se refleja la evolucin de las averas sufridas por los equipos a lo largo de su vida productiva, indicndonos si el mantenimiento es insuficiente o los mismos deben ser sustituidos.

Adems, los diagramas de Pareto nos muestran cuales son los factores que ms influyen en la disponibilidad de las diferentes mquinas y, por tanto, a los que hay que prestar mayor atencin.

Seguidamente, se analiza la disponibilidad actual de la maquinaria, el nmero de horas de mantenimiento anuales, as como la fiabilidad de la misma. Este anlisis de la fiabilidad de los diferentes componentes de la mquina, nos muestra la primera aproximacin al plan de mantenimiento preventivo.

Finalmente, se realiza un anlisis de costes, donde se compara el coste actual del mantenimiento y el futuro, correspondiente a la aplicacin de la poltica de mantenimiento estudiada.

Vous aimerez peut-être aussi

- Seguridad de Guras TorreDocument20 pagesSeguridad de Guras TorreAxell OsegueraPas encore d'évaluation

- Proyecto de Residencias FertinalDocument67 pagesProyecto de Residencias FertinalAxell Oseguera100% (1)

- Proyecto de Turismo en Lázaro CárdenasDocument82 pagesProyecto de Turismo en Lázaro CárdenasAxell OsegueraPas encore d'évaluation

- Formato de Evaluación de PuestosDocument21 pagesFormato de Evaluación de PuestosAxell OsegueraPas encore d'évaluation

- Modelado de Instalaciones Físicas.Document15 pagesModelado de Instalaciones Físicas.Axell Oseguera100% (1)

- Asociación Mexicana de Envases y EmbalajeDocument14 pagesAsociación Mexicana de Envases y EmbalajeAxell OsegueraPas encore d'évaluation

- Valor Presente Neto (VPN)Document14 pagesValor Presente Neto (VPN)Joseph LafountierPas encore d'évaluation

- PC 024 2005 Limon Mexicano PDFDocument33 pagesPC 024 2005 Limon Mexicano PDFAxell OsegueraPas encore d'évaluation

- Unidad 4 Manejo de Materiales y ContenedoresDocument66 pagesUnidad 4 Manejo de Materiales y ContenedoresAxell Oseguera100% (1)

- Investigacion No Experimental E5Document13 pagesInvestigacion No Experimental E5Axell OsegueraPas encore d'évaluation

- Ingeniería EconómicaDocument15 pagesIngeniería EconómicaAxell OsegueraPas encore d'évaluation

- Matriz de Validacion TerminadaDocument5 pagesMatriz de Validacion TerminadaCecilia Jimenez100% (1)

- Malla Tecnología e Informatica SegundoDocument6 pagesMalla Tecnología e Informatica SegundocelisPas encore d'évaluation

- Recortable Tablas de Multiplicar 2Document12 pagesRecortable Tablas de Multiplicar 2Juan Carlos EscobarPas encore d'évaluation

- Listado de Costumbres MercantilesDocument21 pagesListado de Costumbres MercantilesDiegojosee22Pas encore d'évaluation

- Fuentes Del Derecho Internacional Público: Unidad 1. Sesión 2. Actividades 1, 2 E IntegradoraDocument7 pagesFuentes Del Derecho Internacional Público: Unidad 1. Sesión 2. Actividades 1, 2 E IntegradoraMiranda FongPas encore d'évaluation

- Capitulo 5 MicroeconomiaDocument4 pagesCapitulo 5 MicroeconomiaSabino GarciaPas encore d'évaluation

- Practica Subred y VLSMDocument8 pagesPractica Subred y VLSMjhormancely100% (2)

- Tecnologías Limpias en La Industria TextilDocument25 pagesTecnologías Limpias en La Industria TextilSarahMuñozAPas encore d'évaluation

- Exposicion ExcavadoraDocument33 pagesExposicion ExcavadoraJoel Maquera Poma100% (1)

- La Violencia EconómicaDocument2 pagesLa Violencia EconómicaHans PoloPas encore d'évaluation

- Descripción General Del ComputadorDocument4 pagesDescripción General Del ComputadorJesús ColinaPas encore d'évaluation

- New BalanceDocument211 pagesNew BalanceCesar Enrique Moran33% (6)

- Informe #004 - Planefa 2023Document4 pagesInforme #004 - Planefa 2023Daniel Tunqui Ccoicca100% (2)

- Clase 3 Dinero en Equilibrio GeneralDocument37 pagesClase 3 Dinero en Equilibrio GeneralJohn CubaPas encore d'évaluation

- Ejercicios RRHHDocument7 pagesEjercicios RRHHjjvegab0101100% (2)

- Unidad Ii - Algebra LinealDocument19 pagesUnidad Ii - Algebra LinealJuan Rios DavilaPas encore d'évaluation

- Ejercicios Estado de CotosDocument3 pagesEjercicios Estado de CotosILSE ABRIL BARRERAS VERDUGOPas encore d'évaluation

- Sílabo 5to PrimariaDocument5 pagesSílabo 5to Primariafab_fab_3Pas encore d'évaluation

- Documento 29Document11 pagesDocumento 29NeZqUiKPas encore d'évaluation

- Informe de Practicas Negolatina Logis.Document26 pagesInforme de Practicas Negolatina Logis.Jose Ruben ValePas encore d'évaluation

- Manejo Integrado Del Oregano 2019Document29 pagesManejo Integrado Del Oregano 2019Marco Antonio HuacolloPas encore d'évaluation

- UD 6 PPT Entorno Virtual de AprendiajeDocument28 pagesUD 6 PPT Entorno Virtual de AprendiajeManuel FerrandoPas encore d'évaluation

- Gestion de MantenimientoDocument7 pagesGestion de MantenimientoEvana Astudillo SandovalPas encore d'évaluation

- Las Sanciones Son Un Crimen PDFDocument9 pagesLas Sanciones Son Un Crimen PDFPabasto BarquisimetoPas encore d'évaluation

- Teoria de La AdministracionDocument55 pagesTeoria de La AdministracionCarlos Saenz LazoPas encore d'évaluation

- Curriculum Profesor 07Document1 pageCurriculum Profesor 07mher001Pas encore d'évaluation

- Banco de Preguntas Conta EspecializadaDocument50 pagesBanco de Preguntas Conta EspecializadaJona DanielPas encore d'évaluation

- Examen Final Matematicas SextoDocument2 pagesExamen Final Matematicas SextoSebas Dark01Pas encore d'évaluation

- TESIS Diferencial-GPS (Angel Ortega, Franklin López, Monica Zabala)Document126 pagesTESIS Diferencial-GPS (Angel Ortega, Franklin López, Monica Zabala)Javier Mosquera CarrilloPas encore d'évaluation

- Práctica 3Document7 pagesPráctica 3Luis Herrador CruzPas encore d'évaluation