Académique Documents

Professionnel Documents

Culture Documents

Tema 7 Planificación y Control de La Producción

Transféré par

Leon N GabyCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Tema 7 Planificación y Control de La Producción

Transféré par

Leon N GabyDroits d'auteur :

Formats disponibles

Tema 7: Planificacin y control de la producin. Pg. 1 Prof. Dr. Juan J.

Lpez Garca

TEMA 7: PLANIFICACIN Y CONTROL DE

LA PRODUCCIN

1. Planificacin agregada y programacin de la

produccin

2. Planificacin de necesidades de materiales (MRP)

3. Filosofa de produccin Justo a Tiempo (JIT)

4. Programacin temporal de proyectos (PERT/CPM)

5. Control de la funcin de produccin

Tema 7: Planificacin y control de la producin. Pg. 2 Prof. Dr. Juan J. Lpez Garca

OBJ ETIVOS DE APRENDIZAJ E DEL TEMA:

Ser capaz de definir y comprender el sistema de planificacin de

la produccin.

Entender el objetivo de la planificacin agregada de la produccin,

y conocer y saber aplicar las estrategias de adecuacin de la

capacidad de produccin a la demanda.

Conocer y entender los objetivos de la programacin de la

produccin.

Comprender el contexto de aplicacin de la planificacin de

necesidades de materiales (MRP), saber identificar sus objetivos y

ser capaz de aplicar dicha tcnica.

Entender la filosofa de produccin justo a tiempo (JIT) y saber

identificar sus principales caractersticas.

Poder definir un proyecto y conocer y saber emplear las tcnicas

de programacin de proyectos de GANTT y PERT/CPM.

Reconocer la importancia del control de la funcin de produccin y

poder identificar las principales reas de control.

Tema 7: Planificacin y control de la producin. Pg. 3 Prof. Dr. Juan J. Lpez Garca

MAPA CONCEPTUAL

PLANIFICACIN

AGREGADA DE

LA PRODUCCIN

PROGRAMACIN

DE LA

PRODUCCIN

ESTRATEGIAS

DE CAPACIDAD

ESTRATEGIAS

DE DEMANDA

ESTRATEGIAS

MIXTAS

JIT

PLANIFICACIN DE

LA PRODUCCIN

A M.P. Y C.P.

ADMINISTRACIN DE

PROYECTOS

PLAN

AGREGADO DE

PRODUCCIN

CERO

STOCKS

CERO

PLAZOS

CERO

DEFECTOS

CERO

AVERAS

CERO

BUROCRACIA

LOTES

PEQUEOS

BAJO

PEDIDO

CLULAS DE

TRABAJO

KANBAN

GRFICOS DE GANTT PERT/CPM

CONTROL

EFICACIA

EFICIENCIA

PRODUCCIN

STOCKS

CALIDAD

PROGRAMACIN

DE LA PRODUCCIN

A C.P.

PROGRAMA

MAESTRO DE

PRODUCCIN

MRP

DEMANDA

DEPENDIENTE

PROGRAMA DE

PRODUCCIN

PROGRAMA

DE COMPRAS

INFORME DE

EXCEPCIONES

OBJETIVO EXTENSIONES

MRP DE

BUCLE

CERRADO

MRP II

Tema 7: Planificacin y control de la producin. Pg. 4 Prof. Dr. Juan J. Lpez Garca

SISTEMA DE PLANIFICACIN DE LA PRODUCCIN

MERCADO

Y DEMANDA

INVESTIGACIN

Y DESARROLLO

PREVISIONES DE

LA DEMANDA

PLANIFICACIN DEL

PROCESO Y DECISIONES

DE CAPACIDAD

(TEMA 5)

PLANIFICACIN

AGREGADA DE

LA PRODUCCIN

DECISIONES

DE PRODUCTO

PROGRAMACIN DE

LA PRODUCCIN

PROGRAMACIN

DE LA PRODUCCIN

A CORTO PLAZO

RECURSOS

DISPONIBLES

CAPACIDAD EXTERNA

(SUBCONTRATACIN)

Este sistema es iterativo a travs de la informacin de control

(o feedback)

En todo este proceso es preciso disear adecuados sistemas de

informacin

7.1. PLANIFICACIN AGREGADA Y PROGRAMACIN

DE LA PRODUCCIN

Tema 7: Planificacin y control de la producin. Pg. 5 Prof. Dr. Juan J. Lpez Garca

PLANIFICACIN AGREGADA DE LA PRODUCCIN

HORIZONTE TEMPORAL

DE PLANIFICACIN

(NORMALMENTE 1 AO)

CAPACIDAD DE

PRODUCCIN

PREVISIN DE VENTAS

DURANTE EL HORIZONTE

DE PLANIFICACIN

DATOS DE ENTRADA

RESULTADO DE LA PLANIFICACIN

AGREGADA DE LA PRODUCCIN

Funcin de definir los objetivos de produccin en cantidad y fecha,

as como adecuar los recursos materiales, humanos y tcnicos

de la funcin de produccin a dichos objetivos

El plan debe ajustar la capacidad de produccin a la demanda

DETERMINAR LA TASA O VOLUMEN DE PRODUCCIN DEL CENTRO

DE PRODUCCIN, LAS NECESIDADES DE MANO DE OBRA, LOS

NIVELES DE INVENTARIO, Y LAS TASAS DE SUBCONTRATACIN

PARA CUMPLIR EL CALENDARIO AGREGADO DE PRODUCCION

OBJ ETIVO DEL PLAN

AGREGADO DE PRODUCCIN

CALENDARIO AGREGADO DE PRODUCCIN:

1. CANTIDADES AGREGADAS A ELABORAR DE CADA FAMILIA DE PRODUCTOS

2. FECHAS DE FABRICACIN (POR TRIMESTRES, POR MESES, Y/O POR SEMANAS)

PLAN AGREGADO DE PRODUCCIN

Tema 7: Planificacin y control de la producin. Pg. 6 Prof. Dr. Juan J. Lpez Garca

ESTRATEGIAS DE ADECUACIN DE LA CAPACIDAD

A LA DEMANDA

VENTAJAS INCONVENIENTES

VARIAR EL NIVEL

INVENTARIO

Los cambios en RR.HH.

son graduales o nulos

No hay cambios bruscos

en la produccin

Mayores costes de

almacenamiento

Se pueden producir rotura

o ruptura de stocks

VARIAR EL VOLUMEN

DE PERSONAL

CONTRATANDO O

DESPIDIENDO

Evita el coste de otras

opciones

Los costes de contratacin,

despido y formacin pueden

ser importantes

VARIAR EL NIVEL DE

OCUPACIN

(HORAS EXTRA O

INACTIVAS)

Equilibra las fluctuaciones

estacionales sin costes

adicionales

Costes de horas extra

Cansancio del personal

Coste de rotura o ruptura

Costes de inactividad

SUBCONTRATACIN

Permite flexibilidad Prdida del control de la

calidad

Menores beneficios

Difcil programacin

EMPLEADOS A

TIEMPO PARCIAL

Menores costes y ms

flexibilidad que con

empleados fijos

Costes elevados de formacin

Menor calidad

Difcil programacin

1. OPCIONES DE CAPACIDAD

Estrategias que buscan adaptarse a la demanda sin pretender

modificarla

Tema 7: Planificacin y control de la producin. Pg. 7 Prof. Dr. Juan J. Lpez Garca

2. OPCIONES DE DEMANDA

VENTAJAS INCONVENIENTES

INFLUIR SOBRE

LA

DEMANDA CON

PUBLICIDAD,

PROMOCIONES,

MAYOR FUERZA

DE VENTAS, ETC.

Utilizar la capacidad ociosa

Los descuentos atraen ms

clientela

Incertidumbre de la demanda

Ajuste difcil de la demanda y

la capacidad

RETENCIN DE

PEDIDOS

Puede evitar horas extra

Se puede mantener

constante la capacidad

El cliente debe estar dispuesto

a esperar

Se pueden perder clientes

FABRICAR

PRODUCTOS CON

DEMANDA

OPUESTA

Utilizacin de todos los

recursos

Mano de obra estable

Puede exigir habilidades o

mquinas fuera de la

experiencia de la empresa

Estrategias que buscan influir en la demanda para adecuarla a la

capacidad de produccin en el perodo de planificacin

3. OPCIONES MIXTAS

Implica la utilizacin combinada de varias estrategias de capacidad

y/o demanda

ESTRATEGIA

DE ALCANCE

Consiste en mantener un volumen de produccin

que iguale la demanda previsible

ESTRATEGIA

DE EQUILIBRIO

Consiste en mantener constante la tasa o el

volumen de produccin o la plantilla durante

todo el horizonte de planificacin

Tema 7: Planificacin y control de la producin. Pg. 8 Prof. Dr. Juan J. Lpez Garca

PROGRAMACIN DE LA PRODUCCIN

Proceso de descomponer la planificacin agregada en planes con un

mayor nivel de concrecin

Su resultado es un programa maestro de produccin (PMP), esto es,

un CALENDARIO DE PRODUCCIN MS DETALLADO:

1. Cantidades detalladas a elaborar de cada producto

2. Fechas de fabricacin (semanales y/o diarias)

EL PMP es una fuente de informacin para los sistemas de

planificacin de necesidades de materiales MRP

PROGRAMACIN DE LA PRODUCCIN A CORTO PLAZO

ltima fase del proceso de planificacin de la produccin

Programacin semanal, diaria, por turnos y/o por horas:

1. Se determina la secuencia u orden en el que se elaboran los

trabajos pendientes

2. Se realizan asignaciones concretas de personal, materiales y

maquinaria

3. Se establece el programa temporal de inicio y terminacin de

cada actividad

Tema 7: Planificacin y control de la producin. Pg. 9 Prof. Dr. Juan J. Lpez Garca

7.2. PLANIFICACIN DE NECESIDADES DE

MATERIALES (MRP)

Es ms que una tcnica de gestin de inventarios

Facilita la programacin de la produccin, el programa de compras y es

fuente de informacin para produccin e, incluso, para otras reas

PROGRAMA MAESTRO

DE PRODUCCIN (PMP)

cantidades y fechas en los

que deben estar disponibles

los productos sometidos a

demanda externa

ESTADO DEL

INVENTARIO

cantidades disponibles

y en curso de cada

elemento del

inventario

RBOL DE FABRICACIN

O LISTA DE MATERIALES

cantidad de componentes,

ingredientes y/o materiales

necesarios para elaborar

cada producto que aparece

en el PMP

DATOS DE ENTRADA

EXPLOSIN DE NECESIDADES

DE MATERIALES

PROGRAMA DE

PRODUCCIN

cantidades y fechas en

las que deben ser

lanzadas (o iniciadas)

las rdenes de produccin

PROGRAMA DE

APROVISIONAMIENTO

cantidades y fechas de los

pedidos a proveedores

para todos los elementos

adquiridos en el exterior

INFORME DE

EXCEPCIONES

retrasos en las rdenes

de produccin y sus

repercusiones en los

planes de produccin

INFORMACIN DE SALIDA

Tema 7: Planificacin y control de la producin. Pg. 10 Prof. Dr. Juan J. Lpez Garca

E

L

M

R

P

D

I

S

T

I

N

G

U

E

E

N

T

R

E

:

DEMANDA

INDEPENDIENTE

Sujeta a las condiciones del mercado

No relacionada con la demanda de otros

artculos

Productos terminados y repuestos

DEMANDA

DEPENDIENTE

No sujeta a las condiciones del mercado

Relacionada con la demanda de otros

artculos de orden superior

Materias primas, componentes y productos

en curso

TIEMPO

C

A

N

T

I

D

A

D

DEMANDA DE P (INDEPENDIENTE)

P

H A B

TIEMPO

S

T

O

C

K

D

E

P

STOCK DE SEGURIDAD

t

PUNTO DE

PEDIDO

TIEMPO

C

A

N

T

I

D

A

D

t t t t

DEMANDA DE H (DEPENDIENTE)

Tema 7: Planificacin y control de la producin. Pg. 11 Prof. Dr. Juan J. Lpez Garca

TIEMPO

C

A

N

T

I

D

A

D

DEMANDA DE P (INDEPENDIENTE)

P

H A B

EXISTENCIAS DE H CON POLTICAS DE PUNTO DE PEDIDO

TIEMPO

S

T

O

C

K

D

E

H

t t t t

TIEMPO

S

T

O

C

K

D

E

P

STOCK DE SEGURIDAD

t

PUNTO DE

PEDIDO

TIEMPO

C

A

N

T

I

D

A

D

t t t t

DEMANDA DE H (DEPENDIENTE)

Tema 7: Planificacin y control de la producin. Pg. 12 Prof. Dr. Juan J. Lpez Garca

TIEMPO

C

A

N

T

I

D

A

D

DEMANDA DE P (INDEPENDIENTE)

P

H A B

TIEMPO

S

T

O

C

K

D

E

P

STOCK DE SEGURIDAD

t

PUNTO DE

PEDIDO

EXISTENCIAS DE H CON POLTICAS DE MRP

TIEMPO

S

T

O

C

K

D

E

H

TIEMPO QUE NO NECESITAMOS EXISTENCIAS

TIEMPO

C

A

N

T

I

D

A

D

t t t t

DEMANDA DE H (DEPENDIENTE)

Tema 7: Planificacin y control de la producin. Pg. 13 Prof. Dr. Juan J. Lpez Garca

Los mtodos clsicos de gestin de stock NO son

adecuados para productos con demanda dependiente

(irregular, discontinua pero conocida con certeza)

PRINCIPAL

PREOCUPACIN

CUNDO PRODUCIR O COMPRAR

PRINCIPAL

OBJETIVO

ASEGURAR LA DISPONIBILIDAD DE STOCK

EN CANTIDAD, TIEMPO Y LUGAR

DIFERENCIAS ENTRE MRP Y MTODOS CLSICOS

DE GESTIN DE STOCKS

MRP

GESTIN CLSICA

DE STOCKS

DEMANDA Dependiente Independiente

FILOSOFA DE LA

ORDEN

Requerimientos Reposicin

PRONSTICO Basado en el PMP

Basado en la demanda

pasada

CONTROL Control de todos los artculos Mtodo ABC

OBJETIVOS

Satisfacer las necesidades

de produccin

Satisfacer las necesidades

del cliente

TIPO DE

INVENTARIO

Materias primas,

componentes y productos en

curso

Productos terminados y

repuestos

Tema 7: Planificacin y control de la producin. Pg. 14 Prof. Dr. Juan J. Lpez Garca

SISTEMA MRP

DE BUCLE

CERRADO

Sistema que proporciona un feedback al plan de

materiales al incorporar un anlisis de las

limitaciones de la capacidad de produccin

Permite que los planes de produccin se puedan

cumplir en todo momento de acuerdo a la

capacidad instalada

AMPLIACIONES DEL SISTEMA MRP

SISTEMA MRP II

(PLANIFICACIN

DE RECURSOS

DE MATERIALES)

Es un sistema de planificacin y control de los

recursos de produccin

Extiende los clculos del MRP tradicional a

cualquier otro recurso del proceso de

produccin: horas empleadas por la mano de

obra, horas de trabajo de la maquinaria, coste

de los materiales, etc.

Tema 7: Planificacin y control de la producin. Pg. 15 Prof. Dr. Juan J. Lpez Garca

7.3. FILOSOFA DE PRODUCCIN JUSTO A TIEMPO

(JIT)

Los suministros y componentes deben incorporarse al proceso

productivo JUSTO en el momento que se necesitan y en la cantidad

que se precisan, buscando aproximarse a un STOCK CERO

Es una filosofa que trata de concentrar los esfuerzos en

las actividades de produccin que aaden valor y eliminar

todas las prcticas que supongan derroche e ineficiencia

PROBLEMAS QUE ESCONDEN LOS INVENTARIOS

NIVEL DE INVENTARIO

EMPRESA

NIVEL DE INVENTARIO

EMPRESA

Desechos

Tiempo de preparacin

de las mquinas

Retrasos en

las entregas

Averas

Problemas de

calidad

Proveedores

poco fiables

REDUCIR EL INVENTARIO PARA SACAR A LA LUZ LOS

PROBLEMAS DE PRODUCCIN Y PODER SOLUCIONARLOS

Desechos

Tiempo preparacin

de las mquinas

Retrasos en

las entregas

Averas

Problemas de

calidad

Proveedores

poco fiables

PROBLEMAS QUE ESCONDEN LOS INVENTARIOS

Tema 7: Planificacin y control de la producin. Pg. 16 Prof. Dr. Juan J. Lpez Garca

CARACTERSTICAS DE LOS SISTEMAS JIT

Rpida reaccin al mercado

Mayor productividad y menores costes

Ganancias de espacio

Menor necesidad de inversiones

Reducir los tiempos de espera

Reducir los tiempos de preparacin de las mquinas

Reducir los tiempos relacionados con los movimientos

Uso de mquinas que producen con calidad uniforme

Acuerdo de una calidad del 100% con los proveedores

Se promueve el empleo de crculos de calidad

Programas permanentes de mantenimiento preventivo

Comprobacin continua de la lnea de produccin

Adecuada distribucin de la planta

Programas permanentes y muy exigentes de mantenimiento

Personal polivalente que pueda resolver problemas ordinarios de

mantenimiento, ajuste de los equipos, bsqueda de formas de

eliminar potenciales interrupciones, etc.

1. CERO STOCKS

Los stocks implican costes y despilfarros

2. CERO PLAZOS

Reducir los ciclos de fabricacin de productos

3. CERO DEFECTOS

Se parte del concepto de calidad total

4. CERO AVERAS

Evitar interrupciones en la lnea

Tema 7: Planificacin y control de la producin. Pg. 17 Prof. Dr. Juan J. Lpez Garca

Menos contabilidad analtica y mayor desarrollo en la fbrica

Tratamiento informatizado de la informacin

Tener la informacin slo donde sea til

6. FRACCIONAMIENTO DE LOS LOTES

5. CERO BUROCRACIA

Se elimina cualquier burocracia

Lotes de produccin grandes implican stocks grandes

Programas de lotes pequeos de productos variados

APROXIMACIN AL LOTE GRANDE

A

TIEMPO

A A A B B B B B B C C

LOTES PEQUEOS JIT

A A B B B C

TIEMPO

A A B B B C

Tema 7: Planificacin y control de la producin. Pg. 18 Prof. Dr. Juan J. Lpez Garca

MTODO PULL

EL INVENTARIO REALIZA UN EFECTO DE ARRASTRE

Fuente: readaptado de Domnguez et al. (1995; pg. 211)

7. PRODUCCIN BAJO PEDIDO

Las previsiones tienes errores

La produccin viene arrastrada por el mercado (mtodo pull de

fabricacin)

MTODO PUSH

EL INVENTARIO REALIZA UN EFECTO EMPUJE

Fuente: readaptado de Domnguez et al. (1995; pg. 211)

PROVEEDORES COMPONENTES FABRICACIN MONTAJE FINAL CLIENTE

DEMANDA

PREVISTA

PROGRAMA MAESTRO

DE PRODUCCIN

PROVEEDORES COMPONENTES FABRICACIN MONTAJE FINAL CLIENTE

FLUJO DE INFORMACIN

FLUJO DE COMPONENTES

Tema 7: Planificacin y control de la producin. Pg. 19 Prof. Dr. Juan J. Lpez Garca

TAREA O ESTACIN DE TRABAJO

OPERARIO POLIVALENTE

ENTRADA

SALIDA

8. DISTRIBUCIN EN PLANTA EN FORMA DE U

La distribucin de la planta en clulas de trabajo

Tema 5 (tipos de procesos de produccin)

Tema 7: Planificacin y control de la producin. Pg. 20 Prof. Dr. Juan J. Lpez Garca

9. EMPLEO DEL SISTEMA KANBAN

Tarjetas que ponen en comunicacin las necesidades de fabricacin

entre diferentes centros de trabajo

KANBAN DE

TRANSPORTE

Se utilizan entre dos centros de trabajo

consecutivos

El centro destino comunica al centro origen

sus necesidades de materiales

KANBAN DE

PRODUCCIN

Se utilizan dentro del mismo centro de

trabajo

Comunican las rdenes de produccin

T

I

P

O

S

Fuente: adaptado de pgina web de Toyota (http://www.toyota-global.com)

FLUJO OPERACIONAL DE PRODUCCIN

KANBAN DE PRODUCCIN

A

FLUJO OPERACIONAL DE MATERIALES

KANBAN DE TRANSPORTE

A

El kanban de producccin se

quita cuando un operario

retira los materiales

1

Slo se produce el nmero

exacto de unidades indicadas

en el kanban de produccin

2

Se adjunta el kanban de produccin

a las nuevos materiales producidos,

listos para el siguiente centro de

trabajo

3

El kanban de transporte se

quita cuando un operario

usa los materiales

1

El operario lleva el kanban de

transporte al objeto de retirar

materiales de recambio

2

El operario quita el kanban de

produccin y lo sustituye por

un kanban de transporte

3

El nmero de unidades reflejadas

en el kanban de transporte son

transportadas al siguiente centro

de trabajo

4

CENTRO DE TRABAJO A

CENTRO DE TRABAJO B

Tema 7: Planificacin y control de la producin. Pg. 21 Prof. Dr. Juan J. Lpez Garca

7.4. PROGRAMACIN TEMPORAL DE PROYECTOS

ADMINISTRACIN DE PROYECTOS

PROYECTO

Conjunto nico de actividades con un inicio y un fin

definido, y con cierta secuenciacin

SECUENCIACIN DE ACTIVIDADES Y DECISIONES

EN LA ADMINISTRACIN DE PROYECTOS

A. PLANIFICACIN DEL PROYECTO

IDENTIFICAR AL CLIENTE DEL PROYECTO

ESTABLECER EL PRODUCTO O SERVICIO TERMINADO

ESTABLECER LOS OBJETIVOS DEL PROYECTO

ESTIMAR LOS RECURSOS TOTALES Y EL TIEMPO REQUERIDO

DECIDIR LA ORGANIZACIN DEL PROYECTO

ESTABLECER UN PRESUPUESTO

B. PROGRAMACIN DEL PROYECTO

EFECTUAR UN ANLISIS DETALLADO DE LAS TAREAS

ESTIMAR EL TIEMPO REQUERIDO PARA CADA TAREA

DAR UNA SECUENCIACIN A LAS TAREAS

DESARROLLAR UN TIEMPO DE INICIO/FIN PARA CADA TAREA

DESARROLLAR UN PRESUPUESTO DETALLADO PARA CADA TAREA

ASIGNAR PERSONAL A LAS TAREAS

Tema 7: Planificacin y control de la producin. Pg. 22 Prof. Dr. Juan J. Lpez Garca

C. CONTROL DEL PROYECTO

SUPERVISAR EL TIEMPO, COSTE Y DESEMPEO REAL

COMPARAR LOS DATOS REALES CON LOS PLANEADOS

DETERMINAR SI SE NECESITAN ACCIONES CORRECTIVAS

EVALUAR LAS ACCIONES CORRECTIVAS ALTERNATIVAS

TOMAR LAS ACCIONES CORRECTIVAS APROPIADAS

1. GRFICOS DE GANTT

MTODOS DE PROGRAMACIN DE PROYECTOS

1 2 3 4 5 6 7 8 9 10 11 12 13

A

B

C

D

E

F

ACTIV. EJECUTADAS

ACTIV. PENDIENTES

ACTIVIDADES

TIEMPO

FECHA ACTUAL

PRINCIPAL

UTILIDAD

Control visual del grado de ejecucin de las actividades

PRINCIPAL

INCONVENIENTE

No muestra las interdependencias entre las

actividades

Tema 7: Planificacin y control de la producin. Pg. 23 Prof. Dr. Juan J. Lpez Garca

2. EL MTODO PERT/CPM

Trata de determinar el tiempo mnimo de ejecucin del proyecto

Trata de determinar las actividades que son crticas

1. Representacin grfica del proyecto aplicando T de grafos

1 2

A

ACTIVIDAD A ACTIVIDAD 1-2

REPRESENTACIN

DE UNA ACTIVIDAD

NO PUEDE

HABER DOS O MS

ACTIVIDADES QUE

UNAN LOS MISMOS

SUCESOS ORIGEN

Y FINAL

1 2

INCORRECTO

1

2

3

CORRECTO

ACTIVIDAD

FICTICIA

ES PRECISO

NUMERAR

SECUENCIALMENTE

LOS SUCESOS

DEL PROYECTO

INCORRECTO 1

3

2

4

CORRECTO

1

2

3 4

Tema 7: Planificacin y control de la producin. Pg. 24 Prof. Dr. Juan J. Lpez Garca

EL MOMENTO MS TEMPRANO EN EL QUE SE PUEDE LLEGAR

AL SUCESO HABIENDO REALIZADO TODAS LAS ACTIVIDADES

PRECEDENTES

2. Clculo de los tiempos EARLY y LAST de cada suceso

TIEMPO EARLY

E

INICIAL

= 0

E

j

= Mx. (E

i

+ D

ij

)

EL MOMENTO MS TARDO EN EL QUE SE PUEDE LLEGAR AL

SUCESO SIN ALTERAR LA DURACIN TOTAL DEL PROYECTO

TIEMPO LAST

L

FINAL

= DURACIN TOTAL DEL PROYECTO

L

i

= Mn. (L

j

- D

ij

)

3. Determinacin del CAMINO CRTICO

CAMINO DE MAYOR DURACIN ENTRE EL SUCESO INICIAL Y EL

SUCESO FINAL

Aquellas actividades cuyos sucesos: TIEMPO EARLY=TIEMPO LAST

Cualquier retraso en estas actividades retrasa la duracin del proyecto

Tema 7: Planificacin y control de la producin. Pg. 25 Prof. Dr. Juan J. Lpez Garca

4. Clculo de HOLGURAS

Mrgenes de tiempo para retrasar el comienzo o la ejecucin de las

actividades sin alterar la duracin total del proyecto

RETRASO MXIMO DE UNA ACTIVIDAD

H

T

= L

j

E

i

- D

ij

HOLGURA TOTAL

Tema 7: Planificacin y control de la producin. Pg. 26 Prof. Dr. Juan J. Lpez Garca

7.5. CONTROL DE LA FUNCIN DE PRODUCCIN

Verificar el cumplimiento de planes y programas de produccin

Detectar y analizar las causas de las desviaciones producidas

Mejorar la planificacion y programacin de la produccin futura

PRINCIPALES REAS DE CONTROL

1. CONTROL DE LA PRODUCCIN

El control de produccin a M.P. regula la planificacin anual (de 12 a 18

meses)

El control de produccin a C.P. regula la programacin de la produccin

EFICACIA

Evala el grado de cumplimiento de los objetivos de

produccin

EFICIENCIA

Mide la relacin entre los objetivos de produccin

alcanzados y los factores empleados para su

obtencin

Se mide a travs de la PRODUCTIVIDAD (tema 5)

y el ANLISIS DE COSTES DE PRODUCCIN

Tema 7: Planificacin y control de la producin. Pg. 27 Prof. Dr. Juan J. Lpez Garca

Control del grado de cumplimiento de estndares de calidad prefijados:

1. Permite eliminar los productos defectuosos

2. Permite mejorar el proceso productivo

3. CONTROL DE CALIDAD

2. CONTROL DE STOCKS

Tema 6 (la gestin econmica de stocks)

Vous aimerez peut-être aussi

- ORACION La MagníficaDocument25 pagesORACION La MagníficaChepe LombanaPas encore d'évaluation

- Ejercicios de Leyes de ExponentesDocument2 pagesEjercicios de Leyes de ExponentesLeon N GabyPas encore d'évaluation

- Mariano Melgar s12 MDocument4 pagesMariano Melgar s12 MDaniel Rojas LaraPas encore d'évaluation

- Ensayo SIMDocument3 pagesEnsayo SIMCaarlos Smoke100% (1)

- Ejemplos de Conformación de Brigada de Ea y GRDDocument2 pagesEjemplos de Conformación de Brigada de Ea y GRDLeon N GabyPas encore d'évaluation

- Proyecto de InvernaderoDocument15 pagesProyecto de InvernaderoLeon N GabyPas encore d'évaluation

- SESION para 2° - CyTDocument5 pagesSESION para 2° - CyTLeon N Gaby100% (1)

- SimulacroDocument1 pageSimulacroLeon N GabyPas encore d'évaluation

- Informe de JaladosDocument2 pagesInforme de JaladosLeon N GabyPas encore d'évaluation

- Ejercicios de ReforzamientoDocument1 pageEjercicios de ReforzamientoLeon N GabyPas encore d'évaluation

- Programacion 4°dpDocument19 pagesProgramacion 4°dpLeon N GabyPas encore d'évaluation

- Ejercicios de Leyes de ExponentesDocument2 pagesEjercicios de Leyes de ExponentesLeon N GabyPas encore d'évaluation

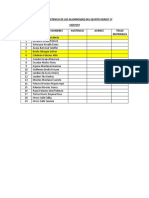

- Lista de Asistencia de Los AlumnosDocument4 pagesLista de Asistencia de Los AlumnosLeon N GabyPas encore d'évaluation

- Ses Cta 1g U5 1 JecDocument5 pagesSes Cta 1g U5 1 JecLeon N GabyPas encore d'évaluation

- Alimentacion Saludable y No SaludableDocument2 pagesAlimentacion Saludable y No SaludableLeon N GabyPas encore d'évaluation

- Ensayo Pena de MuerteDocument3 pagesEnsayo Pena de Muerteveronica quinteroPas encore d'évaluation

- 2022 Noveno - La Reseña CríticaDocument2 pages2022 Noveno - La Reseña CríticaNathalie Rivera RodríguezPas encore d'évaluation

- Hechos La Oroya - FinalDocument20 pagesHechos La Oroya - FinaldeysiPas encore d'évaluation

- Chiclayo y MúsicaDocument15 pagesChiclayo y MúsicaDaniela Torres LimoPas encore d'évaluation

- Mapa ConceptualDocument2 pagesMapa Conceptualangie katerin montenegro alzatePas encore d'évaluation

- Reglas de Diseño de Diagramas de FlujoDocument7 pagesReglas de Diseño de Diagramas de FlujoEl ZucaritasPas encore d'évaluation

- Tema 1 IntroduccionDocument21 pagesTema 1 Introduccionmiguel gregorio coronel floresPas encore d'évaluation

- Clase Oscar DiazDocument32 pagesClase Oscar DiazPierina NorabuenaPas encore d'évaluation

- Sig-Sso-Pl-004 Plan de Contingencias y Respuestas de EmergenciasDocument22 pagesSig-Sso-Pl-004 Plan de Contingencias y Respuestas de Emergenciaslpe.aqpPas encore d'évaluation

- Derecho Penal Mexicano - Francisco Gonzalez de La Vega Pp.227-243Document17 pagesDerecho Penal Mexicano - Francisco Gonzalez de La Vega Pp.227-243efrain313Pas encore d'évaluation

- Taller Anexo Tarea 1 Simulador de Transacciones de Una Empresa IndustrialDocument51 pagesTaller Anexo Tarea 1 Simulador de Transacciones de Una Empresa IndustrialAdolfo ZorrillaPas encore d'évaluation

- Convocatoria CEDART Frida Kahlo 2021Document6 pagesConvocatoria CEDART Frida Kahlo 2021JuanMirandaPas encore d'évaluation

- En Los Diferentes Ramales Del TantalaDocument3 pagesEn Los Diferentes Ramales Del TantalaMaría ZambranoPas encore d'évaluation

- Bodeco 2021 19 3Document4 pagesBodeco 2021 19 3Guille AsteriscoPas encore d'évaluation

- Proyecto Tesis Luis QuinteroDocument130 pagesProyecto Tesis Luis QuinteroVianny Davila100% (1)

- Entrevista A Testigo Del AccidenteDocument3 pagesEntrevista A Testigo Del AccidenteYenny Yana QuispePas encore d'évaluation

- Los Bailes Indígenas Antes y Después de La Conquista EspañolaDocument72 pagesLos Bailes Indígenas Antes y Después de La Conquista EspañolaBerner Pineda40% (5)

- Taller Metodos y TiempoDocument4 pagesTaller Metodos y TiempoErlin PeinadoPas encore d'évaluation

- Manual SDP Suscriptores CompletoDocument62 pagesManual SDP Suscriptores CompletoFernández Lobato Francisco JavierPas encore d'évaluation

- Pip Mejoramiento Alpaca TodoDocument53 pagesPip Mejoramiento Alpaca TodoHerminio Richard QHPas encore d'évaluation

- Diseño UrbanoDocument50 pagesDiseño UrbanoDiego Rosario la RosaPas encore d'évaluation

- Cuaderno It B IsDocument104 pagesCuaderno It B IsLic Rosanna RodriguezPas encore d'évaluation

- Coil PlasticoDocument1 pageCoil PlasticoG.CPas encore d'évaluation

- Sistema HiperestaticoDocument4 pagesSistema HiperestaticoCamara FoscamPas encore d'évaluation

- La Pura Verdad - MuertosDocument15 pagesLa Pura Verdad - MuertosKenobi506100% (1)

- Cicaré y Sus Desarrollos en Alas RotativasDocument11 pagesCicaré y Sus Desarrollos en Alas Rotativasgui_022Pas encore d'évaluation

- Absalon Fili MiDocument4 pagesAbsalon Fili MiCarla MansillaPas encore d'évaluation