Académique Documents

Professionnel Documents

Culture Documents

Audit Energi Pada Motor Listrik

Transféré par

Nuky Bangkit Dirgantoro50%(2)50% ont trouvé ce document utile (2 votes)

660 vues35 pagesAudit

Copyright

© © All Rights Reserved

Formats disponibles

PPT, PDF, TXT ou lisez en ligne sur Scribd

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentAudit

Droits d'auteur :

© All Rights Reserved

Formats disponibles

Téléchargez comme PPT, PDF, TXT ou lisez en ligne sur Scribd

50%(2)50% ont trouvé ce document utile (2 votes)

660 vues35 pagesAudit Energi Pada Motor Listrik

Transféré par

Nuky Bangkit DirgantoroAudit

Droits d'auteur :

© All Rights Reserved

Formats disponibles

Téléchargez comme PPT, PDF, TXT ou lisez en ligne sur Scribd

Vous êtes sur la page 1sur 35

AUDIT MOTOR LISTRIK

PT. Energy Management Indonesia (Persero)

Disusun Oleh :

Audit Energi

Kegiatan yang dimaksud untuk mengidentifikasi

dimana dan berapa energi digunakan serta

langkah-langkah apa yang dapat dilakukan dalam

rangka konservasi energi pada suatu fasilitas

pengguna energi.

PENGERTIAN UMUM

Tujuan Audit Energi

Untuk menentukan cara yang terbaik untuk

mengurangi penggunaan energi per satuan output

(produk) dan mengurangi biaya operasi (biaya

produksi).

6. Rekomendasi

4. - Diskusi

- Presentasi

3. - Analisis data

- Menyusun laporan

1. Tim audit energi

2. Mengumpulkan data

5. Menyusun Laporan

Akhir

PROSEDUR UMUM PELAKSANAAN AUDIT ENERGI

PERALATAN UKUR AUDIT PADA MOTOR

Power Quality FLUKE

435

(untuk mendapatkan Profil

pada beban)

Clamp on

Power

(untuk

mendapatkan

data load

survey)

Thermo

infraret

(digunakan

untuk mengukur

suhu pada

object)

Tachometer

(digunakan

untuk mengukur

putaran

motor/rpm)

Syarat / Requirement TIM

AUDIT

1. WAJIB ADA ALAT UKUR

2. BISA MENGGUNAKAN/MENG-OPERASIKAN ALAT UKUR

3. PENGALAMAN DI BIDANG AUDIT ENERGI / Konservasi

Energi

6

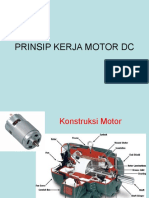

Motor listrik

Motor Listrik

Adalah alat untuk mengkonversikan energi listrik menjadi energi

mekanik (putaran)

Mengapa Digunakan Motor Listrik ?

Kapasitas yang sesuai mudah diperoleh

Sederhana dalam pengoperasiannya

Ukuran dan bentuknya dapat disesuaikan

Mudah dalam maintenance

Memiliki efisiensi yang tinggi

Dapat dipilih sesuai dengan kondisi lingkungan

Memiliki keandalan yang baik

7

Mekanisme Kerja Motor listrik

Arus Listrik dalam medan magnet akan memberikan gaya

Jika kawat yang membawa loop, yaitu pada sudut kanan

medan magnet, akan mendapatkan gaya pada arah yang

berlawanan.

Pasangan gaya menghasilkan tenaga putar/ torque utk

memutar kumparan

Medan magnet berasal dari kumparan medan,

8

Klasifikasi J enis Utama Motor Listrik

Motor Listrik

Motor Arus Searah (DC)

Motor Arus Bolak-balik

(AC)

Sinkron Induksi

Satu

Phasa

Tiga

Phasa

Separately

Excited

Self Excited

Seri Campuran Shunt

9

J enis-jenis motor listrik

Motor DC :

Ukuran dan berat motor relatif besar

Sulit mendapatkan sumber tegangan DC

Faktor perawatan yang cukup tinggi

Kurang cocok untuk derah yang berdebu dan mudah

meledak

Pengaturan kecepatan mudah dan memiliki range yang

lebar.

Motor Induksi :

Ukuran, berat dan harga motor yang relatif rendah

Mudah memperoleh sumber tegangan AC

Faktor perawatan yang mudah

Konstruksi yang kokoh, sehingga cocok untuk daerah yang

mudah meledak (ekplosive) dan berdebu

Memiliki keandalan yang baik

Efisiensi yang tinggi untuk ukuran < 10 MW

Biasanya dioperasikan pada kondisi kec. Konstan

Motor Sinkron :

Efisien untuk kapasitas > 10 MW

Low speed

Faktor daya bisa diatur

10

Motor listrik di sektor industri

> 60 % beban terpasang pada sektor industri merupakan beban

motor listrik

Konsumsi energi oleh motor listrik > 80 % dari total konsumsi

energi plant.

> 95 % motor yang dipakai merupakan motor induksi

Kapan konservasi energi pada motor listrik dapat dilakukan ?

Tahap perencanaan/ pemilihan motor

Tahap pengoperasian motor

Pentingnya konservasi energi pada motor listrik

11

Pemilihan motor listrik

Pertimbangan dalam pemilhan motor :

Jenis motor sesuai dengan kondisi operasi

Daya motor sesuai dengan besar beban

Efisiensi tinggi dan andal

Tegangan sesuai dengan beban

Bentuk dan sistim sesuai lingkungan

Secara teknis dan ekonomis feasible

12

Pemilihan kapasitas motor listrik

Pengoperasian motor antara 80 s/d 100 % dari kapasitas-nya,

menghasilkan efisiensi yang paling baik

< 50 % dari kapasitasnya menyebabkan :

Efisiensi motor akan turun drastis

Faktor daya yang buruk

Biaya pembelian mahal

Membutuhkan ruang/tempat yang lebih besar

Perhitungan kapasitas motor dapat dilakukan dengan :

Menggunakan metode akar kuadrat

Mengitung besar beban

13

Penentuan kapasitas motor (metode akar kuadrat)

Sebagai contoh, operasi kontinyu seperti gambar

disamping

P

1

= 100 kW, t

1

= 10 menit

P

2

= 50 kW, t

2

= 15 menit

P

3

= 80 kW, t

3

= 10 menit

P

4

= 50 kW, t

4

= 20 menit

Output motor yang diperlukan adalah :

P

a

=

= 67,6 kW = 70 kW

Agar dalam batas aman dipilih motor 75 kW.

beban maksimum 100/75 = 1,33. (133%)

torsi maksimum motor > 200%

Time

O

u

t

p

u

t

t

1

t

2

t

3

t

4

t

P

2

P

3

P

4

Continous rating

P

1

`

14

Operasional motor listrik

Hal - hal yang mempengaruhi efisiensi motor:

Fluktuasi tegangan

Idle running

Starting loss tinggi

Pengaturan kecepatan

Preventive maintenance

Motor oversize

Faktor daya rendah

Rewinding kurang baik

15

Idle running

Idle running mengakibatkan :

Motor bekerja tanpa beban atau,

Starting ulang menjadi lebih sering

Upaya pencegahan iddle running :

Pemasangan suatu peralatan alarm iddle running

Otomatisasi proses dan peralatan

Pengurangan waktu tunggu dengan memperbaiki

layout peralatan

16

Preventive maintenance

Bearing maintenance

- Penggantian

- Lubrication

Temperature, noise and vibriation

- Bearing

- Over load

- Poor cooling

Winding maintenance

- Cleaning

- Insulating testing

Brush contactor maintenance (DC)

17

Menggulung ulang motor (rewinding)

Penggunaan kawat yang lebih kecil/ kualitas kawat yang rendah untuk

kumparan menaikkan rugi-rugi stator

Mengurangi jumlah lilitan kumparan stator dapat mengurangi power

factor.

Kerusakan pada inti stator atau rotor dapat mempengaruhi bentuk

celah udara dan mempengaruhi rugi-rugi stator

Penggantian bearing, fan, atau cara pemasangan kembali (assembly)

mempengaruhi rugi-rugi gesekan dan angin

Rewinding yang jelek dapat mengurangi efisiensi motor sekitar 1 - 4 %

Gambar 4

Gambar 5

Gambar 6

Gambar 7

22

Perbandingan biaya operasi

high efficiency motor dengan motor standar

Contoh :

Hitung biaya pertahun dari motor 25 HP yang beroperasi pada efisiensi 90 % dibandingankan

dengan efisiensi 85 %.

l Pada efisiensi 85 % :

Input daya listrik : (25 x 746)/0,85 = 21941 W

l Pada efisiensi 90 % :

Input daya listrik : (25 x 746)/0,90 = 20722 W

l Perbedaan input daya : 21941 - 20722 = 1160 W

l Untuk operasi selama 8000 jam/tahun dengan harga listrik Rp. 120,-/kWh, maka

didapatkan penghematan : (1160/1000)x8000x120 = Rp. 1.113.600,- per tahun.

23

Apabila motor 25 Hp yang dibeli dari pabrik A mempunyai efisiensi 85 % dan yang

dibeli dari pabrik B mempunyai efisiensi 88 %, apakah cukup efektif biaya biayanya

dengan membeli motor yang lebih efisien ?

Basis : full load

Pabrik A Pabrik B

Purchase price Rp. 1.000.000,- Rp. 1.300.000,-

Efficiency 85 % 88 %

Load 80 % 80 %

Operating hours/year 4000 4000

Power cost Rp. 120,-/kWh Rp. 120/kWh

Operating cost/year Rp. 10.531.800,- Rp. 10.172.700,-

Operating cost saving - Rp. 359.100,-

Simple pay back - 10 months

Cost Comparison For Motor Selection

24

Kesesuaian antara motor dan beban

Percent of load

E

f

f

i

c

i

e

n

c

y

,

P

o

w

e

r

f

a

c

t

o

r

(

%

)

20

40 60 80

100

0,8

1,0

0,6

0,4

0,2

0

Efficiency

0

Power factor

Kesuaian motor dan beban

Kondisi operasi Motor 1 Motor 2 Motor 3

Kapasitas motor (kW) 3,7 7,5 18,5

Beban aktual (kW) 3,7 3,7 3,7

% Load 100 50 20

Efisiensi (%) 83 83 77

Faktor daya 0,85 0,65 0,5

Daya input (kW) 4,458 4,458 4,805

Saving daya (kW) - - 0,347

Daya semu input (kVAr) 5,245 6,858 9,610

25

Change Motor Size

Kasus : Rating motor > beban aktual

Kondisi existing :

Jam operasi = 7200 jam/tahun

Harga listrik = Rp. 120,-/kWh

motor rating = 75 kW

Efisiensi = 90,5 dan PF 0,89

Iron loss = 0,3 % dan Copper loss = 0,56%

Dengan pengukuran; load 37,5 kW dan PF = 0,58

Sehingga Load Factor (LF) = (kVA-terukur)/(kVA-nameplate)

= ((37,5/0,58)/(75/0,89) = 0,767

Iron loss = kW x (1/eff - 1) x % iron loss

= 75 x (1/0,905 - 1) x 0,3 = 2,362 kW

Copper loss = kW x (1/eff - 1) x % copper loss (LF)

2

= 75 x (1/0,905 - 1) x 0,56 x (0,767)

2

= 2,595 kW

Total loss 1 = 4,957 kW

.

26

Kondisi dengan menukar motor 45 kW :

Harga motor Rp. 1.376.000

Efisiensi = 90,5 dan PF 0,87

Iron loss = 0,3 % dan Copper loss = 0,56%

Load Factor (LF) = ((37,5/0,87)/(45/0,87) = 0,833

Iron loss = kW x (1/eff - 1) x % iron loss

= 45 x (1/0,905 - 1) x 0,3 = 1,417 kW

Copper loss = kW x (1/eff - 1) x % copper loss (LF)

2

= 45 x (1/0,905 - 1) x 0,56 x (0,833)

2

= 1,837 kW

Total loss 1 = 3,254 kW

Selisih loss motor 1 dan 2 = 4,957 - 3,254 = 1,703 kW

Saving = 1,703 x 7200 = 12.262 kWh/tahun = 12.262 x Rp. 175,-

= Rp. 2.154.850,-/tahun

Simple pay-back = 8 bulan

Rekomendasi :

menukar motor 75 kW dengan motor 45 kW sehingga load faktor motor menjadi > 80 % dan

diperoleh pengematan 12.262 kWh/tahun atau Rp. 2.154.850,-/tahun dengan dengan waktu

pengembalian modal kurang lebih 8 bulan

Change Motor Size

27

Sebuah motor 60 Hp untuk menggerakkan blower beroperasi secara kontinyu pada rating

400 Volt. Pengukuran yang dilakukan setiap minggu pada beban penuh menunjukkan

variasi antara 74 dan 77 Amper. Ketika motor terbakar, maka motor tersebut digulung

ulang dan kemudian dipasang kembali. Sekarang pengukuran arus pada beban penuh

menunjukkan variasi antara 77 dan 80 Amper. Sedangkan power factor pabrik tetap dijaga

tetap pada 0,8.

Biaya penggantian motor baru : Rp. 2.400.000,-

Biaya penggulungan ulang : Rp. 750.000,-

Tambahan biaya untuk motor baru : Rp. 1.650.00,-

Konsumsi daya sebelum terbakar = 1,73 x 400 x 0,8 x 75 x 10

-3

= 41,6 kW

Konsumsi daya sesudah terbakar = 1,73 x 400 x 0,8 x 75 x 10

-3

= 43,2 kW

Tambahan konsumsi energi = (43,2-41,6) x 8760 jam/tahun = 14016 kWh/tahun

Tambahan biaya @ Rp. 120,-/kWh = Rp. 1.681.920,-/ tahun

Payback periode : sekitar 1 tahun

Kelayakan Rewinding

28

Energi reaktif

Sumber listrik AC mengeluarkan energi listrik dalam

bentuk :

Energi aktif (kWh)

- diubah menjadi energi mekanik, panas, cahaya dsb.

Energi reaktif (kVAr)

- diperlukan oleh peralatan listrik yang bekerja

dengan sistem elekromagnet

- untuk pembentukan medan magnet

M

Ne

29

Faktor daya

Penjumlahan vektor dari daya aktif dan daya reaktif

menghasilkan daya nyata

S = P + Q

S = daya nyata (kVA)

P = daya nyata (kW)

Q = daya reaktif (kVAr)

Faktor Daya :

F =

Daya nyata

Daya aktif

=

P

S

= Cos

daya aktif (P)

daya nyata (S)

daya

reaktif

(Q)

30

Biaya kVArh

PLN membebankan biaya kelebihan pemakaian kVArh :

faktor daya (cos ) < 0.85

pemakaian kVArh total > 0.62 x pemakaian kWh total ( LWBP + WBP )

pada golongan tarif tertentu

kVArh

yang dibayar

= kVArh

terpakai

- ( 0.62 x kWh

total

terpakai

)

31

Prinsip

kompensasi

SEBELUM KOMPENSASI

daya aktif daya reaktif

M1 M2 Mn

daya aktif (P)

daya nyata (S)

daya

reaktif

(Q)

S = P + Q

32

Prinsip

kompensasi

SESUDAH KOMPENSASI

M1 M2 Mn

=

Persediaan daya

daya reaktif

daya aktif

S = P + Q

daya nyata

(S)

daya

reaktif

(Q)

daya aktif (P)

daya reaktif

yang

disuplai

kapasitor

(Qc)

dengan Q < Q, maka S < S

33

Koreksi faktor daya = penghematan

INSTALASI TANPA KAPASITOR BANK

membayar denda pemakaian kVAr

pemakaian kVA jauh lebih besar dari kW yang

terpakai

karakteristik instalasi : beban 500 kW, faktor daya 0,75

pemakaian daya nyata = 666 kVA

trafo overload, tidak bisa menyuplai kebutuhan

beban

arus = 960 A, circuit breaker harus mempunyai rating yang tinggi

rugi - rugi (cable / joules ) tinggi I

Faktor daya 0,75

energi reaktif disuplai oleh trafo dan merambat pada instalasi

circuit breaker, kabel harus berkekuatan tinggi

kVA

kVAr

kW

630 kVA

400 V

instalasi

faktor daya = 0,75

34

Koreksi faktor daya = penghematan

INSTALASI DENGAN KAPASITOR BANK

tidak ada lagi denda PLN

pemakaian kVA lebih mendekati kW yang terpakai

karakteristik instalasi : beban 500 kW, faktor daya 0,95

pemakaian daya nyata = 526 kVA

trafo masing masing memiliki daya untuk penambahan beban

arus = 760 A, rating circuit breaker lebih rendah

rugi - rugi berkurang 37 %

faktor daya 0,95

daya reaktif yang disuplai kapasitor = 275 kVAr

kVA

kVAr

kW

630 kVA

400 V

instalasi

faktor daya = 0,95

=

35

Metoda pemasangan kapasitor

3) Centralized Compensation

Incoming

2) Group Compensation 1) Individual Compensation

M M M M M M

Vous aimerez peut-être aussi

- Audit Energi Motor ListrikDocument11 pagesAudit Energi Motor ListrikNurul KomariahPas encore d'évaluation

- Laporan Ojt 1 PTPL (WTP)Document35 pagesLaporan Ojt 1 PTPL (WTP)SaffRafaatPas encore d'évaluation

- Bab 3Document256 pagesBab 3Kharisma Darmawan PutraPas encore d'évaluation

- Analisa+Efektivitas+Pendingin+Rotor+Generator+Menggunakan+Gas+Hidrogen+ (Studi+Kasus+Pada+Pltu+PangkaDocument68 pagesAnalisa+Efektivitas+Pendingin+Rotor+Generator+Menggunakan+Gas+Hidrogen+ (Studi+Kasus+Pada+Pltu+PangkaRudy HandokoPas encore d'évaluation

- Hasil Audit Energi Singkat Manajemen Energi Kelompok 2 Kampus IndralayaDocument24 pagesHasil Audit Energi Singkat Manajemen Energi Kelompok 2 Kampus IndralayawahyudiPas encore d'évaluation

- RumusDocument5 pagesRumusKingPas encore d'évaluation

- Pendingin GeneratorDocument18 pagesPendingin GeneratorAchmad SaefudinPas encore d'évaluation

- Efisiensi SiklusDocument34 pagesEfisiensi SiklusHandrea Hadi Saputra100% (1)

- Perpindahan Panas Pada Turbin Oil Cooler Unit 1 Dan 2 PDFDocument12 pagesPerpindahan Panas Pada Turbin Oil Cooler Unit 1 Dan 2 PDFYanuar IswahyudiPas encore d'évaluation

- Desain EkonomiserDocument27 pagesDesain EkonomiserDevi Permata0% (1)

- Tegangan Tembus Minyak (Efriza Diningrat)Document14 pagesTegangan Tembus Minyak (Efriza Diningrat)Ezza DiningratPas encore d'évaluation

- Perbandingan Power Supply Jenis Linear Dan SwitchingDocument11 pagesPerbandingan Power Supply Jenis Linear Dan SwitchingmusafPas encore d'évaluation

- Laporan Percobaan Polaritas TransformatorDocument8 pagesLaporan Percobaan Polaritas TransformatorGalih Satria Mahardika100% (1)

- Lap KPII PLTG TelloDocument43 pagesLap KPII PLTG TelloRachmat Guntur Dwi Putra100% (1)

- Bab 1 - 3 (Performa Turbin) Landasan Teori, DLLDocument41 pagesBab 1 - 3 (Performa Turbin) Landasan Teori, DLLcriztycriztyPas encore d'évaluation

- 5 Turbin Uap 3.35 MBDocument46 pages5 Turbin Uap 3.35 MBmpaHMTE100% (1)

- Makalah PLTD Rengganis Kumalasari 30601700068Document14 pagesMakalah PLTD Rengganis Kumalasari 30601700068Rengganis KumalasariPas encore d'évaluation

- PLTS Performance RatioDocument6 pagesPLTS Performance RatioBejo UntungPas encore d'évaluation

- Overview Pembangkit Listrik Tenaga Gas Dan Uap Up PltguDocument15 pagesOverview Pembangkit Listrik Tenaga Gas Dan Uap Up PltguYusroni NainggolanPas encore d'évaluation

- Studi Pengaruh Beban Lebih Terhadap Kinerja Transformator Daya 150 KV Pada Gi Batu Besar PT - PLN BatamDocument13 pagesStudi Pengaruh Beban Lebih Terhadap Kinerja Transformator Daya 150 KV Pada Gi Batu Besar PT - PLN BatamMuhammad Irfan Ardiansyah100% (1)

- IK Alat Uji DC HV Test Merk High Voltage - PTS SeriesDocument12 pagesIK Alat Uji DC HV Test Merk High Voltage - PTS Serieschrisna budiPas encore d'évaluation

- Makalah Sistem Pembangkit DieselDocument17 pagesMakalah Sistem Pembangkit DieselfadhlyPas encore d'évaluation

- Pemeliharaan Plta Ir H.djuandaDocument86 pagesPemeliharaan Plta Ir H.djuandaMuhammad Fahrul FauziPas encore d'évaluation

- Power DiodaDocument12 pagesPower DiodacurutPas encore d'évaluation

- Proposal Audit EnergiDocument11 pagesProposal Audit Energierik_setiawan130% (1)

- PLTUDocument9 pagesPLTURisti AmeliaPas encore d'évaluation

- Materi PLTUDocument29 pagesMateri PLTUFadli FadliPas encore d'évaluation

- Modul 9 Turbin UapDocument10 pagesModul 9 Turbin UapGuntur Reza PratamaPas encore d'évaluation

- Sistem Kontrol Pada Sistem Tenaga UapDocument15 pagesSistem Kontrol Pada Sistem Tenaga UapRamdha Dien Azka0% (2)

- Heat RateDocument5 pagesHeat Rateluki hakimPas encore d'évaluation

- Laporan Pak RufinusDocument80 pagesLaporan Pak RufinusReza MustofaPas encore d'évaluation

- Perhitungan Daya Output HP Dan IP Turbine Dengan Metode Penurunan EnthalpyDocument6 pagesPerhitungan Daya Output HP Dan IP Turbine Dengan Metode Penurunan EnthalpyArdian Km100% (1)

- Pengetahuan Dasar PLTUDocument92 pagesPengetahuan Dasar PLTUOktavernando DeriPas encore d'évaluation

- Rele Arus LebihDocument37 pagesRele Arus LebihdennyyusufPas encore d'évaluation

- Operasi GeneratorDocument9 pagesOperasi GeneratorNiken EndrasPas encore d'évaluation

- Pembangkitan Dan Pengujian Tegangan TinggiDocument17 pagesPembangkitan Dan Pengujian Tegangan TinggiAgung Gitrio RangkutyPas encore d'évaluation

- Perbaikan Fan Dan Housing Motor Cooling Tower Di Unit 3 PLTP LahendongDocument57 pagesPerbaikan Fan Dan Housing Motor Cooling Tower Di Unit 3 PLTP LahendongSamuel JanuarPas encore d'évaluation

- 4.laporan Praktikum Tegangan Tinggi Isolasi Zat CairDocument9 pages4.laporan Praktikum Tegangan Tinggi Isolasi Zat Cairputri raiPas encore d'évaluation

- Modul 5a PLTUDocument14 pagesModul 5a PLTUryan hardiantoPas encore d'évaluation

- Makalah Pengoperasian GeneratorDocument19 pagesMakalah Pengoperasian GeneratorSiti ZhakiyahPas encore d'évaluation

- 2 Laporan Audit Energi Pada Sektor Bangunan PublikDocument47 pages2 Laporan Audit Energi Pada Sektor Bangunan PublikJn Annazwa100% (1)

- Bab Iii KPDocument91 pagesBab Iii KPAcik MashudaPas encore d'évaluation

- Emergency Diesel Generator & TrafoDocument3 pagesEmergency Diesel Generator & Trafosabrila wandaPas encore d'évaluation

- 05 - Analisa Aliran DayaDocument8 pages05 - Analisa Aliran Dayafalen100% (1)

- Data Teknik Komponen Utama PLTU Suralaya Unit 1Document5 pagesData Teknik Komponen Utama PLTU Suralaya Unit 1Muhammad AzisPas encore d'évaluation

- Sop PLTGDocument6 pagesSop PLTGPrimaPas encore d'évaluation

- PLTG UjungPandangDocument55 pagesPLTG UjungPandangJhoulfie Coutto ShippudenPas encore d'évaluation

- Laporan KI Abdul AzizDocument5 pagesLaporan KI Abdul AzizAbdul AzizPas encore d'évaluation

- Faktor Kinerja Serta Perawatan Motor ListrikDocument18 pagesFaktor Kinerja Serta Perawatan Motor ListrikSepti Rosihana HamidahPas encore d'évaluation

- Bab 8 Kelompok 8Document10 pagesBab 8 Kelompok 8C071Ridho Setiawan TuitantoPas encore d'évaluation

- Audit Energi - Krakatu SteelDocument41 pagesAudit Energi - Krakatu SteelRia RahmawatiPas encore d'évaluation

- Motor Bakar Minggu-5Document40 pagesMotor Bakar Minggu-5setoPas encore d'évaluation

- 2 Presentasi-Motor-Dc OKDocument41 pages2 Presentasi-Motor-Dc OKJulaikha Nanda PratamaPas encore d'évaluation

- Penyelesaian Soal Dan Kisi UASDocument3 pagesPenyelesaian Soal Dan Kisi UASRangga HanifPas encore d'évaluation

- Penjelasan Motor Dan Transmisi PERMESDocument18 pagesPenjelasan Motor Dan Transmisi PERMESIckbal IckyPas encore d'évaluation

- Final Tugas Bu ReniDocument7 pagesFinal Tugas Bu ReniDeep ChannelPas encore d'évaluation

- 3 Presentasi-Motor-Dc OKDocument41 pages3 Presentasi-Motor-Dc OKRohim LuckyPas encore d'évaluation

- Quiz PPML - Simon Jansen Saragi Sitio - 062001900012Document14 pagesQuiz PPML - Simon Jansen Saragi Sitio - 062001900012Simon Jansen Saragi SitioPas encore d'évaluation

- Dasar Motor AC 2022 PMDocument47 pagesDasar Motor AC 2022 PMSuwandi RamdanPas encore d'évaluation

- Modul 1 Mesin Diesel StationerDocument7 pagesModul 1 Mesin Diesel Stationerrochmat41288Pas encore d'évaluation

- Tugas Fenom Kurnia PDFDocument20 pagesTugas Fenom Kurnia PDFNuky Bangkit DirgantoroPas encore d'évaluation

- Laporan Praktek Kerja BengkelDocument2 pagesLaporan Praktek Kerja BengkelNuky Bangkit DirgantoroPas encore d'évaluation

- Laporan Kerja BangkuDocument8 pagesLaporan Kerja BangkuNuky Bangkit DirgantoroPas encore d'évaluation

- Laporan Praktek Kerja BengkelDocument2 pagesLaporan Praktek Kerja BengkelNuky Bangkit DirgantoroPas encore d'évaluation

- R - P - P KLs 4 Tema 4 Stma 2 PB 2Document6 pagesR - P - P KLs 4 Tema 4 Stma 2 PB 2Nuky Bangkit DirgantoroPas encore d'évaluation

- Bahan SotoDocument4 pagesBahan SotoNuky Bangkit DirgantoroPas encore d'évaluation

- Teori LaporanDocument12 pagesTeori LaporanNuky Bangkit DirgantoroPas encore d'évaluation

- BAB I Lube OilDocument6 pagesBAB I Lube OilNuky Bangkit DirgantoroPas encore d'évaluation

- Bab IDocument6 pagesBab INuky Bangkit DirgantoroPas encore d'évaluation

- Bab IiiDocument3 pagesBab IiiNuky Bangkit DirgantoroPas encore d'évaluation

- Ring KasanDocument1 pageRing KasanNuky Bangkit DirgantoroPas encore d'évaluation

- Biologi-Sistem Peredarah DarahDocument2 pagesBiologi-Sistem Peredarah DarahNuky Bangkit DirgantoroPas encore d'évaluation

- Bab IDocument7 pagesBab INuky Bangkit DirgantoroPas encore d'évaluation

- Artikel Pernapasan Pada IkanDocument3 pagesArtikel Pernapasan Pada IkanNuky Bangkit DirgantoroPas encore d'évaluation

- Rencana Pelaksanaan PembelajaranDocument5 pagesRencana Pelaksanaan PembelajaranNuky Bangkit DirgantoroPas encore d'évaluation

- Laporan PerpanDocument12 pagesLaporan PerpanNuky Bangkit DirgantoroPas encore d'évaluation

- Laporan Kerja BangkuDocument8 pagesLaporan Kerja BangkuNuky Bangkit DirgantoroPas encore d'évaluation

- Teori LaporanDocument12 pagesTeori LaporanNuky Bangkit DirgantoroPas encore d'évaluation