Académique Documents

Professionnel Documents

Culture Documents

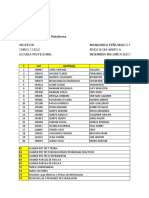

PLC 1

Transféré par

Ulises ValdezTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

PLC 1

Transféré par

Ulises ValdezDroits d'auteur :

Formats disponibles

LA AUTOMATIZACIN

Automatizacin: es la sustitucin de

personas por el uso de las mquinas.

La novedad en la empresa del siglo XXI, es

la de lograr que los objetivos de Eficiencia

y Flexibilidad sean compatibles en los

sistemas productivos mediante la

integracin de computadores y mquinas.

CAUSAS y EFECTOS

Liberacin de

recursos humanos

para que realicen

tareas que

requieran mayores

conocimientos.

Eliminacin de

trabajos

desagradables /

peligrosos.

Actuacin previa:

Simplificacin de la tecnologa de

proceso.

I mpacto en estructura

organizativa: la implantacin de

nuevas tecnologas requiere:

estructuras organizativas nuevas

nuevas formas de comunicacin

interdependientes.

CAUSAS

EFECTOS

Beneficios e inconvenientes de

la Automatizacin

Beneficios

Incremento de

productividad de mano de

obra

Incremento de calidad

Reduccin ciclo de

fabricacin

Incremento de capacidad

Reduccin de inventarios

Incremento de ventas

I nconvenientes

Incremento de costes

fijos

Incremento de

mantenimiento

Reduccin de

flexibilidad de

recursos

La automatizacin moderna

La automatizacin es

ms sencilla de

implantar en un flujo

lineal por: la alta

repetibilidad y el gran

volumen de produccin

Novedosa en entornos

de :

Una produccin en

lotes y en los

servicios.

Intenta compatibilizar

objetivos antagnicos:

FLEXIBILIDAD y

EFICIENCIA

Para conseguir alta

repetibilidad en

procesos de bajo

volumen se utiliza :

la Tecnologa de

Grupo

EN LA TECNOLOGA DE GRUPO

Se trata de organizar los componentes,

partes de los productos en grupos

Cada uno constituir una familia con

necesidades de fabricacin similares

Asignando grupos de mquinas (clulas)

para su produccin para minimizar el

cambio de stas.

Las mquinas de un grupo a su vez

requieren cambios menores para adaptarse

a diferentes lotes dentro de una misma

familia.

La TG

Es caracterizada por la explotacin

de similitudes en las actividades

vinculadas a la produccin

Busca descomponer los sistemas de

manufactura en varios sub-sistemas, o

grupos, controlables.

La TG

Es un conjunto de tcnicas manufactureras

que nos permite explotar las similitudes

bsicas de piezas y de procesos

manufactureros a partir de su clasificacin y

codificacin estructurada.

Con esta las familias pueden ser clasificadas

por tamao, forma, secuenciamiento de

fabricacin o por volumen.

Es usada con tcnicas de codificacin.

Codificacin en TG.

Cada parte recibe un cdigo estructurado

que describe las caractersticas fsicas de

la pieza.

Hace ms fcil determinar la secuencia

de fabricacin.

Es menor el nmero de partes usadas.

Las piezas con caractersticas similares

son agrupadas en familias.

La TG

Busca identificar:

Familias de partes con

caractersticas similares.

Grupos de mquinas para procesar

las partes de cada familia y a esta

agrupacin se le denomina clulas

de manufactura.

En la TG se usa la plataforma de

producto y familia de producto.

Una plataforma de productos

engloba el diseo y componentes

compartidos por un conjunto de

productos. Una plataforma efectiva es

el ncleo tecnolgico de una exitosa

familia de productos, sirviendo como

los cimientos para una serie de

productos fuertemente relacionados.

En las TG los productos que

comparten una comn plataforma pero

tienen especificaciones y

funcionalidades caractersticas para

satisfacer diferentes conjuntos de

clientes forman una familia de

productos.

Como agrupar familias de partes?

Segn sus semejanzas geomtricas o por

la similitud de los mtodos de proceso.

Los mtodos para la formacin de clulas

de manufactura pueden ser orientados por

el proyecto o por la produccin.

Agrupan partes basndose en caractersticas

de su proyecto.

Basndose en los procesos requeridos para

su produccin.

EN LA TECNOLOGA DE

GRUPO

Las clulas son

reas separadas

Pequeas lneas

de fabricacin en

las que:

Se consigue simplificar

la ruta de fabricacin:

Se reduce el tiempo del

producto en el taller.

Tambin las colas de espera

Programacin y Control de

la produccin ms sencilla.

Entrada

Salida

MEDIANTE DISTRIBUCIN EN FORMA DE U:

adecuada para las clulas

Mquinas Operarios

Desplazamiento

del operario

EN LAS CLULAS DE TRABAJO

Una operacin puede realizarse por ms de

una mquina

Las mquinas pueden realizar diferentes

tareas.

Las rutas se cambian /combinan para evitar

embotellamientos

Finalidad:

que la produccin siga

que pueda haber mquinas en mantenimiento

sin parar la produccin

Tipos de Automatizacin

Automatizacin

Fija

Automatizacin

Flexible o

Programable

Volumen de produccin alto

Diseo producto estable

Ciclo de vida producto largo

Objetivo: repetibilidad cuando

volumen de produccin baje.

Hay un programa para cada

producto y el operador

proporciona las instrucciones

apropiadas para cambiar de

proceso siempre que sea

necesario.

VARIACIN DE LOS NIVELES DE

AUTOMATIZACIN EN UN SISTEMA DE

PRODUCCIN:

Automatizacin dbil: por ej.:

acoplar a mquinas convencionales

intercambiadores automticos de

herramientas, mecanismos de parada y

arranque de mquinas, etc.

Robots

Mquinas de Control numrico

CAM (Manufactura Asistida por ordenador)

FMS (Sistemas de Fabricacin Flexible

CIM(Manufactura integrada por ordenador)

-

+

DESCRIPCIN DE LOS NIVELES DE

AUTOMATIZACIN

Aplicacin:

Tareas montonas

trabajos peligrosas

trabajos de gran precisin

operaciones en espacios

reducidos

Configuracin :

brazo mecnico

fuente de energa

cerebro o controlador

Trabajos :

desplazamientos

soldaduras

pintura

ensamblaje

inspeccin

prueba

Los Robots: son mquinas programables, sobre las

que se configura un conjunto de movimientos para

que sean reproducidos.

LOS ROBOTS

Desde el operado por

control remoto,

Pasando por el que

realiza una secuencia

idntica de movimientos,

Hasta el capacitado para

un conjunto de

actuaciones posibles que

pone en prctica segn

informacin suministrada

por un sensor del input .

Por ej. con la posibilidad

de cambiar su brazo.

Manipulador manual:

operado por control

remoto

Secuencia fija: unas

tareas prefijadas

Secuencia variable:

puede cambiarse su

actuacin

Aprendizaje

I nteligente: determina

sus propias acciones

por medio de sensores.

LAS MQUINAS DE CONTROL NUMRICO:

Aplicacin: Programados

para fabricar lotes

pequeos de piezas de

formas complicadas.

Control: programacin

basada en lista de

instrucciones con tareas /

velocidad que cambian

segn la informacin

alfanumrcia introducida

por el operador

Software parametrizado

por variables de control

adaptativo para comprobar

y reajustar si necesario:

temperatura

desgaste herramientas

condiciones materiales

Dotadas con:

cartucheras giratorias

carrusel de

herramientas.

Es la modalidad de automatizacin flexible ms

utilizada.

LOS SISTEMAS DE FABRICACIN FLEXIBLE

Definicin : son sistemas controlados por

un ordenador central que conecta varios

centros de trabajo informatizados con un

sistema automtico de manipulacin de

materiales.

Principales elementos de los FMS :

Vehculos de control remoto

Cintas transportadoras

Sistemas de almacn asistidos por ordenador

Objetivo: sincronizacin de actividades

para maximizar el uso del sistema.

LA MANUFACTURA ASISTIDA POR

ORDENADOR

Definicin: Es la Ingeniera automatizada

aplicada a la fabricacin.

Aplicacin: Sistemas que controlan las

operaciones y suministran instrucciones a

las mquinas del taller:

los equipos de proceso

los equipos de transporte

los equipos de gestin de materiales

Suele estar vinculado a ingeniera de

diseo dando lugar a un CAD-CAM

LA MANUFACTURA INTEGRADA POR

ORDENADOR

CI M: Diseo automatizado e integrado de

todo el proceso produccin. Unin de todas

las islas de automatizacin:

Fabricacin

Inspeccin y control

Cambio o lanzamiento de maquinaria

Operacin automatizada de las mquinas

Movimiento y manejo de materiales

Funcin de gestin: las funciones de diseo,

compra, logstica, fabricacin se racionalizan y

coordinan va tecnologa informtica y de las

comunicaciones, eliminando la necesidad de

papeles.

Manufactura Integrada Por

Computador (CIM)

Esta Consiste en emplear sistemas de

informacin computarizada y filosofas

administrativas para integrar totalmente las

actividades relacionadas con la produccin,

desde las necesidades del cliente, diseo del

producto, del proceso, la produccin hasta el

apoyo post-venta

CIM tendr elementos integrados a travs de una

base de datos por computadora:

Diseo asistido por computadora (CAD).

Manufactura asistida por computadora (CAM).

Robtica.

Planeacin de Recursos de fabricacin(MRP II).

Tecnologa de grupos (Group Tecnology).

Estos elementos resultan bsicos para el diseo y

manufactura del producto.

Barreras a la Implementacin de

CIM

Es una inversin con efecto a largo plazo.

Existen alternativas de menor costo y riesgo.

Reducido nmero de xitos logrados.

Genera la incertidumbre e inconvenientes

asociados a la inversin en alta tecnologa.

Difcil justificacin financiera a corto plazo.

La empresa se resiste al cambio.

Confusin sobre el propio concepto CIM.

Problemas Tecnolgicos

La modelizacin slida en tres dimensiones del

CAD requiere de elevada potencia informtica.

La incapacidad para desarrollar

automticamente el control de calidad durante

el proceso.

La no disponibilidad de robots con visin 3D y

de movilidad robusta en tareas complejas.

La capacidad inadecuada de hardware y

software para los sistemas flexibles de

ensamblaje piezas.

Los inadecuados sistemas de software para la

gestin de las bases de datos.

Problemas Organizativos

El mayor problema puede estar en realizar la

transformacin organizativa necesaria para la

adopcin de la tecnologa y su implementacin.

El concepto CIM en su ms amplio sentido no se

limita a la automatizacin integrada del sistema

productivo, sino que pretende lograr la total

integracin de la unidad de negocios.

Planificar la implementacin y enfoque

estratgico.

Implementacin de CIM y la estrategia de

RR.HH.

Planificacin

Procesos

Adquisicin

Herramientas

Planificacin

Produccin

Adquisicin

MPrima

Adquisicin

Herramientas

Produccin Control

Calidad

Embalaje

CAM

Distribucin

Marketing

PROCESO DE

FABRICACIN

Necesidades de

Diseo

Especificaciones de

Requerimiento

Informe Viabilidad Conceptualizac

in

PROCESO

DISEO

Documentacin

Evaluacin Optimizacin Anlisis

CAE

Modelado

CAD

Relacin entre el CAM-CAD-CAE

Cmo puedo hacer ms exitosa

mi organiacin

La organizacin vista como

sistema de produccin

insumos productos/servicios

procesamiento

influencias

externas

influencias

externas

retroalimentacin

M

E

T

A

-rendimientos menores de los esperados,

-dificultades para asegurar y mantener una ventaja estratgica y

competitiva,

-fuertes dificultades financieras

-dificultades para llenar las expectativas reales de los clientes,

-convivencia con conflictos crnicos sin resolver entre las

distintas partes que conforman la organizacin.

-generacin de soluciones particulares que atacan los sntomas y

no la causa raz de los problemas de la organizacin como un

todo.

La teora de Restricciones- (TOC) considera que la causa raz

de todos los males que aquejan a casi todas las organizaciones

se debe a que son estructuradas, manejadas y evaluadas por

partes, (departamentos, secciones, etc.) y no como una

organizacin integral; como un todo. Algunos resultados de lo

anterior son:

Algunas organizaciones han comprendido que en vez de

reaccionar al cambio, o dejarse llevar por la corriente,

implementar un proceso de mejora continua constituye una

absoluta necesidad. Para estas organizaciones un proceso de

mejora continua significa resolver de manera ms rpida y

efectiva las siguientes preguntas, cada vez:

Qu cambiar?

Hacia qu cambiar?

Cmo implementar el cambio?

Una vez que son removidas las barreras que impiden que las

partes trabajen sincronizadamente y que se tenga conciencia que

forman parte de un sistema integral, se lograr una notable y

continua mejora en todos y cada uno de los problemas que se

mencionaron antes.

1. Qu cambiar?

De una lista de sntomas observables, (disminucin en las ventas,

incumplimiento en los tiempos de entrega, prdidas financieras,

inestabilidad laboral, altos inventarios, altos gastos operativos, etc.) y

mediante el proceso de causa-efecto se identifica la causa raz que

genera todos los males de la organizacin.

2. Hacia que cambiar?

Los resultados que se obtienen de la operacin diaria de la

organizacin y que no nos satisfacen hoy, son consecuencia de

practicar hoy, polticas y procedimientos, y utilizar medidores que

fueron diseados e implementados en algn tiempo del pasado

cuando la realidad era muy diferente a la actual y que estaban

basados en unos supuestos, -modos de pensar y actuar, que ya no

producen los resultados esperados, precisamente porque la

realidad ha cambiado. Retar dichos supuestos, confrontar su

validez actual, constituye el principio del desarrollo completo de una

solucin plan, estrategia- que ataque la causa raz y por

consecuencia lgica, ataque todos los sntomas actuales.

3. Cmo implementar el cambio?

Considerando la unicidad de cada organizacin, se desarrolla un plan de

implementacin de la estrategia que permita a la organizacin hacer la

transicin del presente que agobia y atenaza a un futuro amable, cmodo

y competitivo. El plan debe detallar qu acciones se deben realizar, para

lograr qu objetivo intermedio, en qu orden y cundo se deben realizar

otras acciones que conduzcan a los siguientes objetivos intermedios

hasta lograr el objetivo final, y finalmente, quines son los responsables

de llevarlas a cabo.

Cmo puede contribuir la Teora de Restricciones a mantener un

Proceso de Mejora Continua?

Todas las empresas estn buscando que su Proceso de Mejoramiento

Continuo sea exitoso y perdurable. Para que sea exitoso es necesario

tener un lder desde la Alta Gerencia, que sea carismtico en la

promocin del proceso permanentemente. Y para que sea perdurable, es

necesario que se formen lderes constantemente, en todas las reas.

El proceso necesario y suficiente para comprender

globalmente cmo mejorar una empresa, consiste de las

siguientes etapas:

1. Entender la Meta del Proceso, enmarcada dentro de las

condiciones necesarias de hacer ms dinero hoy y en el futuro,

satisfacer a los accionistas, a los consumidores y a los

empleados, simultneamente.

2. Definir los eslabones de la cadena y sus enlaces.

3. Identificar el eslabn ms dbil. Identificar la restriccin del

sistema.

4. Explotar el eslabn ms dbil. Lograr que le ofrezca al

sistema toda su capacidad, que es la mxima capacidad de

todo el proceso. Explotar la restriccin.

5. Subordinar todos los dems eslabones y enlaces para ayudarle al

eslabn ms dbil. Subordinar y sincronizar todas los dems procesos

al comportamiento de la restriccin.

6. Si ya no se puede obtener ms capacidad del eslabn ms dbil, se

debe buscar la mejor forma para aumentar la capacidad del eslabn

ms dbil. Aumentar la capacidad de la restriccin.

7. Cuando ese eslabn ya no sea el eslabn ms dbil, entonces vuelva

al punto 3 porque siempre habr una restriccin.

8. No dejar que la INERCIA genere nuevas restricciones. Esto garantiza

que se de un Proceso de Mejora Continua

La garanta de que este proceso funcione es que todas las reas de la

empresa conozcan y comprendan las relaciones causa-efecto

fundamentales, que les permitan evaluar el impacto de sus decisiones y

acciones locales sobre la Meta del proceso. Y esas relaciones causa-

efecto se integran en un lenguaje que le permite a las personas

entender que la suma de las mejoras locales no es igual a la mejora

global. Es un lenguaje orientado a identificar dnde enfocarse

localmente para ser mejor globalmente.

Premisas

El menor costo del producto es lo ms

importante para asegurar las metas financieras

porque

Cada parte de un sistema debe trabajar a su

mxima eficiencia porque

El margen de contribucin del producto es la

clave para garantizar la utilidad del negocio

Pero

Los mejoramientos hay que definirlos con

relacin a la meta global y no con relacin a

metas parciales o de un rea o componente del

sistema

Recuerde que el producto ms rentable es el que

produce ms utilidad por unidad del recurso ms escaso

Meta de un negocio

La meta de una empresa lucrativa es la

generacin, ahora y en el futuro, de dinero para

la satisfaccin (ahora y en el futuro) de las

expectativas de los socios, el mercado, el

personal, y la sociedad en general.

42

La meta de los negocios

Generar hoy y en el futuro

ms unidades de meta

satisfaciendo

el personal

el mercado

los dueos - stakeholders

43

La meta del negocio

El personal

Los dueos

El mercado

Generar hoy y en el futuro

ms unidades de meta

satisfaciendo dueos, mercado y personal

Los cinco pasos

Fije la meta del sistema y utilice los medidores correctos

1. Identificar la restriccin del sistema

2. Decidir cmo explotar la restriccin del

sistema

3. Subordinar todo lo dems a las decisiones de la

explotacin

4. Elevar la restriccin del sistema

5. Si en el paso anterior se rompe la restriccin,

volver al paso 1

Criterios

Las evaluamos en trminos de sus efectos en el

rengln de utilidades y rentabilidad

Necesitamos un puente que relacione las

acciones con la utilidad del negocio

El menor costo de produccin

Costo estndar del producto?

Con indicadores globales

Troghuput, inventario/inversin, gastos de operacin

Elementos de anlisis de un cambio

1. Qu le impide a la empresa incrementar su

troghuput?

2. Cambiar el troghuput?

3. Cambiarn los gastos de operacin?

4. Cambiarn los inventarios/inversiones del

negocio?

5. Cul es efecto econmico real de esta

propuesta de cambio?

Muchas gracias por su

atencin

Vous aimerez peut-être aussi

- Dispositivos de Control de Flujo.Document12 pagesDispositivos de Control de Flujo.Ulises ValdezPas encore d'évaluation

- Guia de Teoria Del Corte y Metales para Las Herramientas de CorteDocument12 pagesGuia de Teoria Del Corte y Metales para Las Herramientas de Cortekekajudi100% (3)

- PLC 2Document28 pagesPLC 2Ulises ValdezPas encore d'évaluation

- Guía para Solución de Problemas en Una Bomba CentrífugaDocument7 pagesGuía para Solución de Problemas en Una Bomba CentrífugaUlises ValdezPas encore d'évaluation

- El FalsoDocument2 pagesEl FalsoUlises ValdezPas encore d'évaluation

- Propiedades EléctricasDocument13 pagesPropiedades EléctricasUlises ValdezPas encore d'évaluation

- Matlab Adv EspDocument98 pagesMatlab Adv EspJorge OvallePas encore d'évaluation

- Un Conductor Rectilíneo de Longitud 88 CM Está Situado Perpendicularmente A Las Líneas de UnDocument2 pagesUn Conductor Rectilíneo de Longitud 88 CM Está Situado Perpendicularmente A Las Líneas de UnUlises Valdez100% (1)

- Configuracion Del RS LOGIX 500 Y RS LINXDocument30 pagesConfiguracion Del RS LOGIX 500 Y RS LINXUlises ValdezPas encore d'évaluation

- Diagramas EjemplosDocument16 pagesDiagramas EjemplossebastianPas encore d'évaluation

- Mecanica de MaterialesDocument17 pagesMecanica de Materialesfajuso GGPas encore d'évaluation

- Control de Aceros de PerforacionDocument163 pagesControl de Aceros de PerforacionClever Vilca YanaPas encore d'évaluation

- Tarea (Caso Segundo Parcial)Document9 pagesTarea (Caso Segundo Parcial)Ariel Lucero0% (1)

- Laboratorio 03 - Cisco Packet Tracer 5.3.2, Instalación y Unos EjerciciosDocument22 pagesLaboratorio 03 - Cisco Packet Tracer 5.3.2, Instalación y Unos EjerciciosJhon Huaringa0% (1)

- Cuadro Sinóptico-Fuentes de EnergíaDocument5 pagesCuadro Sinóptico-Fuentes de EnergíaJeanlouiPas encore d'évaluation

- Fachada Tapa en AsuncionDocument11 pagesFachada Tapa en AsuncionJulieta Arballo100% (1)

- Makrolon® Multi UV Un Programa Con Muchas SolucionesDocument2 pagesMakrolon® Multi UV Un Programa Con Muchas SolucionesJUAN1995APas encore d'évaluation

- Resumen SiemensDocument14 pagesResumen SiemensManuel Martínez EscobarPas encore d'évaluation

- Reporte de NotasDocument3 pagesReporte de NotasMarco Antonio Manzaneda PeñaPas encore d'évaluation

- Prospección sísmica: parámetros de campo y receptoresDocument6 pagesProspección sísmica: parámetros de campo y receptoresAndrés HerreraPas encore d'évaluation

- Informe Técnico de Grupos ElectrogenosDocument2 pagesInforme Técnico de Grupos ElectrogenosdeilerPas encore d'évaluation

- ABUMNDocument7 pagesABUMNSilvia MazuelaPas encore d'évaluation

- Manual Ups ForzaDocument3 pagesManual Ups ForzaCesar Eduardo Salazar OsorioPas encore d'évaluation

- Diseño de Fundaciones de RiostraDocument9 pagesDiseño de Fundaciones de Riostraantonio_holguin_2Pas encore d'évaluation

- 7 Espigones de GavionesDocument15 pages7 Espigones de GavionesJULIO MONTENEGRO OBANDOPas encore d'évaluation

- Diseño de BocatomasDocument1 pageDiseño de BocatomasLG Bim RevitPas encore d'évaluation

- Manual Yamaha Yzf r1Document106 pagesManual Yamaha Yzf r1ordep2012100% (1)

- UCA - Puente Clase III - 2018Document11 pagesUCA - Puente Clase III - 2018Analía NogueraPas encore d'évaluation

- Lab #7 Vectores y Fasores Circuitos en Paralelo PDFDocument7 pagesLab #7 Vectores y Fasores Circuitos en Paralelo PDFJosePuga18Pas encore d'évaluation

- Bomba de Engranajes Externos.Document15 pagesBomba de Engranajes Externos.J Benito MartinezPas encore d'évaluation

- Planos de Parantes de Dos y MediaDocument5 pagesPlanos de Parantes de Dos y Mediassoma serfabriPas encore d'évaluation

- SolucionesDocument25 pagesSolucionesEnrique AsensioPas encore d'évaluation

- Filtros DigitalesDocument29 pagesFiltros DigitalesNicolásGuerreroRondónPas encore d'évaluation

- Catalogo Herrajes Gayner 2014 PDFDocument107 pagesCatalogo Herrajes Gayner 2014 PDFnylesPas encore d'évaluation

- 3 Ejemplos Con SolverDocument7 pages3 Ejemplos Con SolverMarco NovoaPas encore d'évaluation

- Especificaciones Tecnicas Local ComunalDocument89 pagesEspecificaciones Tecnicas Local ComunalJorge Marquina SandovalPas encore d'évaluation

- Cálculo Del Rendimiento Del ConcretoDocument2 pagesCálculo Del Rendimiento Del ConcretoEfrain Sotelo Buatista100% (1)

- Paquete Estandar AislanteDocument2 pagesPaquete Estandar AislanteDavid VillaPas encore d'évaluation

- Leading plastic tank manufacturerDocument26 pagesLeading plastic tank manufacturerjorgePas encore d'évaluation

- Cómo ganarse a la gente: Descubra los principios que siempre funcionan con las personasD'EverandCómo ganarse a la gente: Descubra los principios que siempre funcionan con las personasÉvaluation : 5 sur 5 étoiles5/5 (158)

- Clics contra la humanidad: Libertad y resistencia en la era de la distracción tecnológicaD'EverandClics contra la humanidad: Libertad y resistencia en la era de la distracción tecnológicaÉvaluation : 4.5 sur 5 étoiles4.5/5 (116)

- Las 21 leyes irrefutables del liderazgo: Siga estas leyes, y la gente lo seguirá a ustedD'EverandLas 21 leyes irrefutables del liderazgo: Siga estas leyes, y la gente lo seguirá a ustedÉvaluation : 4 sur 5 étoiles4/5 (341)

- El talento nunca es suficiente: Descubre las elecciones que te llevarán más allá de tu talentoD'EverandEl talento nunca es suficiente: Descubre las elecciones que te llevarán más allá de tu talentoÉvaluation : 5 sur 5 étoiles5/5 (150)

- Guía de liderazgo para introvertidosD'EverandGuía de liderazgo para introvertidosÉvaluation : 4.5 sur 5 étoiles4.5/5 (24)

- Liderazgo sin ego: Cómo dejar de mandar y empezar a liderarD'EverandLiderazgo sin ego: Cómo dejar de mandar y empezar a liderarÉvaluation : 4.5 sur 5 étoiles4.5/5 (171)

- Pasos de gigante: La información que necesitas para triunfar en la vida y en los negocios, explicada de manera sencillaD'EverandPasos de gigante: La información que necesitas para triunfar en la vida y en los negocios, explicada de manera sencillaÉvaluation : 5 sur 5 étoiles5/5 (56)

- 3 Decisiones que toman las personas exitosas: El mapa para alcanzar el éxitoD'Everand3 Decisiones que toman las personas exitosas: El mapa para alcanzar el éxitoÉvaluation : 4.5 sur 5 étoiles4.5/5 (320)

- Excel para principiantes: Aprenda a utilizar Excel 2016, incluyendo una introducción a fórmulas, funciones, gráficos, cuadros, macros, modelado, informes, estadísticas, Excel Power Query y másD'EverandExcel para principiantes: Aprenda a utilizar Excel 2016, incluyendo una introducción a fórmulas, funciones, gráficos, cuadros, macros, modelado, informes, estadísticas, Excel Power Query y másÉvaluation : 2.5 sur 5 étoiles2.5/5 (3)

- Influencia. La psicología de la persuasiónD'EverandInfluencia. La psicología de la persuasiónÉvaluation : 4.5 sur 5 étoiles4.5/5 (14)

- Inteligencia artificial: Lo que usted necesita saber sobre el aprendizaje automático, robótica, aprendizaje profundo, Internet de las cosas, redes neuronales, y nuestro futuroD'EverandInteligencia artificial: Lo que usted necesita saber sobre el aprendizaje automático, robótica, aprendizaje profundo, Internet de las cosas, redes neuronales, y nuestro futuroÉvaluation : 4 sur 5 étoiles4/5 (1)

- Las 21 cualidades indispensables de un líder: Conviértase en una persona que los demás quieren seguirD'EverandLas 21 cualidades indispensables de un líder: Conviértase en una persona que los demás quieren seguirÉvaluation : 5 sur 5 étoiles5/5 (209)

- El lado positivo del fracaso: Cómo convertir los errores en puentes hacia el éxitoD'EverandEl lado positivo del fracaso: Cómo convertir los errores en puentes hacia el éxitoÉvaluation : 4.5 sur 5 étoiles4.5/5 (525)

- Las 21 leyes irrefutables del liderazgoD'EverandLas 21 leyes irrefutables del liderazgoÉvaluation : 5 sur 5 étoiles5/5 (287)

- Resumen de Las 5 claves de Peter Drucker de Peter F. Drucker, Frances Hesselbein y Joan Snyder KuhlD'EverandResumen de Las 5 claves de Peter Drucker de Peter F. Drucker, Frances Hesselbein y Joan Snyder KuhlÉvaluation : 4.5 sur 5 étoiles4.5/5 (28)

- Auditoría de seguridad informática: Curso prácticoD'EverandAuditoría de seguridad informática: Curso prácticoÉvaluation : 5 sur 5 étoiles5/5 (1)

- Comunicación efectiva y trabajo en equipoD'EverandComunicación efectiva y trabajo en equipoÉvaluation : 5 sur 5 étoiles5/5 (1)