Académique Documents

Professionnel Documents

Culture Documents

Filtración

Transféré par

Felipe Arturo Biela CornejoCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Filtración

Transféré par

Felipe Arturo Biela CornejoDroits d'auteur :

Formats disponibles

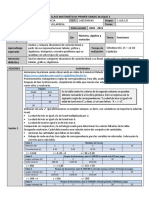

Filtracin

Contenido

1. Qu se entiende por Filtracin?

2. Elementos que intervienen en la Filtracin

3. Mecanismos de Filtracin

3.1 Filtracin de lecho profundo

Abiertos (gravedad)

Cerrados (presin)

3.2 Filtracin por membranas

Microfiltracin y ultrafiltracin

Nanofiltracin y osmosis inversa

3.3 Filtracin con formacin de torta

Operacin discontinua (lotes)

Operacin continua

Contenido

4. Filtros en Puerto Patache

I. Filtro de Discos (FISEMO)

II. Filtros de Prensa (Conc. Cobre)

III. Filtros de Arena (Planta de Riles)

IV. Filtros de Carbn (Planta de Riles)

V. Microfiltros (Planta de Riles)

VI. Ultrafiltracin (Planta de Riles)

VII. Osmosis Inversa (Planta de Riles)

Filtro Prensa

Qu es el secado por aire comprimido?

I. Curva de secado

II. Curva de filtracin

III. Curva de trabajo

Cmo funciona un filtro a presin CMDIC?

Ciclos de secado

Filtracin

Compresin

Secado por aire

Descarga de queque

Lavado de telas

Caractersticas tcnicas del filtro prensa CMDIC

Nomenclatura

Datos sobre cmaras

Descripcin del equipo

Clculos asociados a la operacin

Etapas de operacin

Variables operacionales del proceso de filtracin

Qu se entiende por Filtracin?

La filtracin es un mtodo de separacin de mezclas heterogneas en base

a fuerzas fsico - mecnicas. La mezcla se hace pasar por un medio

filtrante, o filtro, que permite el paso del lquido, pero retiene las

partculas slidas.

Las partculas slidas suspendidas

pueden ser muy finas (del orden de

micrmetros) o bastante grandes, muy

rgidas o plsticas, esfricas o de forma

muy irregular, agregados o partculas

individuales. El producto valioso puede

ser el filtrado sin slidos o la torta

slida. En algunos casos, se requiere

una eliminacin completa de las

partculas slidas y en otros, basta con

una eliminacin parcial.

Elementos que intervienen en la

Filtracin

Fluido con slidos en suspensin

Medio filtrante

Fuerza (diferencia de presin que obligue al fluido a avanzar)

Dispositivo mecnico, llamado filtro que sostiene el medio filtrante,

contiene el fluido y permite la aplicacin de la fuerza.

Medio Filtrante

Los medios filtrantes se pueden clasificar en dos tipos:

Los que actan formando una barrera delgada que permite el paso

slo del fluido y no de las partculas slidas en suspensin en l. Aqu

se encuentran los filtros de tela, los de criba y el papel de filtro comn

de los laboratorios.

Los que actan formando una barrera gruesa al paso del fluido. Aqu

se encuentran los filtros de lecho de arena, los de cama de coque, de

cermica porosa, metal poroso y los de pre capa empleados en ciertas

filtraciones industriales que contienen precipitados gelatinosos.

Un medio filtrante delgado ofrece una barrera en la que los poros son ms

pequeos que las partculas en suspensin, que son separadas del fluido y

retenidas en el filtro.

Medio Filtrante

En los medios filtrantes gruesos los poros pueden ser ms gruesos que las

partculas que se van a separar, las cuales pueden acompaar al fluido

alguna distancia a travs del medio, pero son retenidas ms pronto o ms

tarde por el medio filtrante en los finos intersticios que existen entre las

partculas que lo constituyen. El medio filtrante acaba cegndose por las

partculas acumuladas; se debe entonces lavar con fluido claro para

limpiarlo y permitir que siga la filtracin. Los medios filtrantes delgados

tambin pueden cegarse cuando por ellos se filtran lquidos gelatinosos o

que contienen partculas blandas y elsticas en suspensin.

Como medios filtrantes, para temperaturas menores de 100 C, se

emplean filtros de algodn o lana; ciertas fibras sintticas hasta los 150 C;

vidrio y amianto o sus mezclas hasta 350 C. Para temperaturas muy altas

se usan mallas metlicas elementos porosos cermicos, de acero

inoxidable.

Fuerza de Filtracin

El fluido atravesar el medio filtrante slo cuando se le aplique una fuerza,

que puede ser causada por la gravedad, la centrifugacin, la aplicacin de

una presin sobre el fluido por encima del filtro, o de un vaco debajo del

mismo o por una combinacin de estas.

Mecanismos de filtracin

Existen diversos mtodos para clasificar los

equipos de filtracin y no es posible

establecer un sistema simple que incluya a

todos ellos. En una de las agrupaciones, los

filtros se clasifican dependiendo de que la

torta de filtrado sea el producto deseado o

bien el lquido transparente. En cualquier

caso, la suspensin puede tener un

porcentaje de slidos relativamente alto, lo

que conduce a la formacin de una torta, o

a tener muy pocas partculas en suspensin.

Los filtros tambin se clasifican de acuerdo

con su ciclo de operacin: por lotes, cuando

se extrae la torta despus de cierto tiempo,

o de manera continua, cuando la torta se va

extrayendo a medida que se forma.

Mecanismos de filtracin

En otra clasificacin, los filtros pueden

ser de gravedad, donde el lquido

simplemente fluye debido a la presencia

de una carga hidrosttica, o bien se

puede usar presin o vaco para

incrementar la velocidad de flujo. Un

mtodo de clasificacin muy importante

se basa en la colocacin mecnica del

medio filtrante. La tela filtrante puede

estar en serie, en forma de placas planas

encerradas, como hojas individuales

sumergidas en la suspensin, o sobre

cilindros giratorios que penetran en la

suspensin.

Mecanismos de filtracin

Los tres tipos de mecanismos de filtracin son:

Filtracin de lecho profundo

Abiertos (gravedad)

Cerrados (presin)

Filtracin por membranas

Microfiltracin y ultrafiltracin

Nanofiltracin y osmosis inversa

Filtracin con formacin de torta

Operacin discontinua (lotes)

Operacin continua

Filtracin de lecho profundo

Los filtros de lecho profundo se

denominan tambin filtros clarificadores

ya que las partculas del slido son

atrapadas en el interior del medio filtrante,

no observndose, en general, una capa de

slidos sobre la superficie del medio

filtrante. La clarificacin difiere del

tamizado en que los poros del medio

filtrante son de un dimetro mucho mayor

que el de las partculas retenidas.

Las partculas son captadas por las fuerzas

superficiales e inmovilizadas dentro de los

canales de flujo. Aun cuando reducen el

dimetro efectivo de los canales,

normalmente, no llegan a bloquearlo

completamente.

Filtracin de lecho profundo

Filtros abiertos

La mayor parte de las instalaciones

de filtracin destinadas al

abastecimiento de agua potable, as

como numerosas instalaciones de

clarificacin de aguas industriales o

residuales de gran caudal, utilizan

filtros abiertos, generalmente de

hormign.

Los filtros abiertos funcionan

generalmente a velocidades de

filtracin entre 4 y 20 m/h. Los

factores que determinan la

velocidad de filtracin son la

composicin y espesor del medio

filtrante, en conjunto con la altura

de agua sobre el lecho filtrante

1. Arena; 2. Fondo falso ; 3.Boquillas; 4. Entrada de

agua ; 5. Canal de distribucin de aire y agua de

lavado y de salida de agua filtrada 7.Canales de

evacuacin de fangos.

Filtracin de lecho profundo

Filtros cerrados

Para lograr una capacidad de

trabajo elevada, el lecho filtrante

puede instalarse en un recipiente

cerrado y actuar bajo presin. El

proceso de filtracin transcurre

hasta que la cada de presin

sobrepasa un lmite pre-

establecido (del orden de 3 a 5

psig). En este momento, se

procede con la etapa de limpieza

del filtro, lo cual se realiza con un

flujo de agua en sentido contrario

al de filtracin.

Filtracin de lecho profundo

Filtros cerrados

Para cada lecho particular existe una velocidad definida, a la cual el agua

de lavado comienza a fluidizar el lecho, liberando las partculas

atrapadas. La capacidad efectiva media puede llegar a ser incluso menor

al 50 % del valor determinado para el filtro inicialmente limpio. En las

instalaciones de funcionamiento continuo se utiliza un cierto nmero de

lechos de filtracin, establecindose turnos para el lavado de cada uno

de ellos.

En todos los casos, el material de relleno grueso se dispone sobre el

fondo perforado para que sirva de soporte a los materiales ms finos.

Los diferentes tamaos de materiales debern disponerse en capas, de

modo que partculas de tamaos distintos no se mezclen.

Filtracin por membranas

Aqu trataremos de las tcnicas en las cuales la transferencia de materia se

produce bajo el efecto de un gradiente de presin. Se trata de la

Microfiltracin, de la Ultrafiltracin, de la Nanofiltracin y de la Osmosis

Inversa. La microfiltracin y la smosis inversa fueron las primeras tcnicas

desarrolladas a nivel industrial con membranas artificiales. La

ultrafiltracin y luego la nanofiltracin se desarrollaron gracias a los

adelantos recientes en la fabricacin de nuevas membranas.

Estas cuatro tcnicas se llevan a cabo en un modo de filtracin tangencial,

es decir, cuando el lquido a filtrar circula de manera permanente y con

cierta velocidad a lo largo de la superficie de la membrana. La velocidad

de circulacin es por lo tanto, junto con la presin a travs de la

membrana, uno de los dos parmetros importantes en la operacin de

una planta de filtracin por membrana.

Filtracin por membranas

Principio de la filtracin tangencial

La filtracin tangencial permite

evitar la acumulacin de

materia (torta en la superficie

de la membrana).

El propsito principal de esas

tcnicas de filtracin de lquido

es separar las especies en

funcin de sus tamaos. Esas

especies pueden estar en

suspensin, o bien sea en

solucin en el lquido a tratar.

Filtracin por membranas

Las distintas tecnologas de membrana se diferencian fundamentalmente

en el rango de filtracin. En la figura siguiente se muestras los rangos de

filtracin de las distintas tecnologas y se comparan con compuestos

habituales:

Filtracin por membranas

Las tecnologas de filtracin se diferencian, por tanto, por el nivel de

retencin y por los compuestos que dejan pasar y aparecen en la corriente

producto, tal y como puede verse en la siguiente figura:

Filtracin por membranas

Microfiltracin y ultrafiltracin

La Microfiltracin (MF) y la Ultrafiltracin (UF) son tecnologas que se

diferencian nicamente en el nivel de retencin de partculas, siendo las

membranas, los equipos utilizados y su funcionamiento muy similares.

MF

UF

Filtracin por membranas

Microfiltracin y ultrafiltracin

Un sistema de MF/UF incluye los siguientes elementos:

Mdulos funcionales. La disposicin ms habitual de la MF/UF

consiste en mdulos o tubos de presin en cuyo interior se alojan las

membranas. Los tubos pueden disponerse tanto horizontal como

verticalmente (cuando la limpieza se realiza con aire).

Equipo de bombeo.

Sistema de contralavado, que puede ser de aire, agua o mixto.

Sistema de almacenamiento y dosificacin de reactivos para la

limpieza qumica de las membranas.

Sistema de almacenamiento y dosificacin de coagulante y/o

floculante, que en determinadas situaciones pueden utilizarse para

optimizar la separacin de slidos.

Filtracin por membranas

Microfiltracin y ultrafiltracin

En toda instalacin de MF/UF se busca el mximo rendimiento global de

produccin de permeado. No obstante los parmetros de funcionamiento

que pueden proporcionar un caudal mximo de permeado tambin

pueden afectar negativamente a la continuidad del proceso. Por ejemplo,

un exceso de presin transmembrana aumenta puntualmente la

produccin de permeado pero favorece el ensuciamiento de las

membranas. Por este motivo es necesario estudiar en cada caso la

combinacin de variables con un resultado ms efectivo en el tiempo.

Con el fin de eliminar las partculas que van quedando retenidas en la

superficie del filtro y evitar la colmatacin del mismo es necesario realizar

lavados peridicos:

Retrolavados con agua o con agua/aire: consiste en el lavado de las

membranas a contracorriente. Se llevan a cabo de manera automtica

y son muy frecuentes.

Filtracin por membranas

Microfiltracin y ultrafiltracin

Lavados qumicos: despus de un nmero de horas de

funcionamiento de la filtracin, variable segn las condiciones de

trabajo, las membranas llegan a un grado de colmatacin elevado y el

caudal de permeado disminuye a valores inferiores a la produccin

mnima aceptable. El retrolavado ya no es suficiente para mantener el

sistema en valores de caudal medio. Cuando esto ocurre, la filtracin

es detenida y se procede a efectuar un lavado intenso de las

membranas, que consiste en vaciar el circuito y cargarlo nuevamente

con solucin de reactivo en recirculacin (aproximadamente 1 h).

El tipo de reactivo a utilizar vara en funcin de las aguas, si bien los

ms usados son: cidos fuertes o dbiles, lcalis fuertes, oxidantes

fuertes y desengrasantes.

Filtracin por membranas

Nanofiltracin y Osmosis inversa

Funcionalmente, la Nanofiltracin es muy similar a la smosis inversa. La

nica diferencia entre estas dos tecnologas es el rango de separacin: la

Nanofiltracin es capaz de separar iones multivalentes pero no

monovalentes, mientras que la smosis inversa retiene ambos.

Filtracin por membranas

Osmosis inversa

Filtracin con formacin de torta

En este mecanismo de filtracin el medio filtrante es relativamente

delgado en comparacin con el filtro clarificador. Al comienzo de la

filtracin algunas partculas slidas entran en los poros del medio filtrante

y quedan inmovilizadas, pero rpidamente empiezan a ser recogidas sobre

la superficie del medio filtrante. Despus de este breve perodo inicial la

torta de slidos es la que realiza la filtracin y no el medio filtrante. Sobre

la superficie se forma una visible torta de espesor apreciable que es

preciso retirar peridicamente.

Los filtros de torta se utilizan casi siempre para separaciones slido -

lquido. Como en el caso de otros filtros, pueden operar con presin

superior a la atmsfera aguas arriba del medio filtrante o con vaco

aplicado aguas abajo.

En este grupo se diferencian dos tipos, de operacin discontinua (lotes) y

operacin continua.

Filtracin con formacin de torta

Filtro prensa discontinuo

Un filtro prensa contiene un conjunto de placas diseadas para

proporcionar una serie de cmaras o compartimentos en los que se

pueden recoger los slidos. Las placas se recubren con un medio filtrante

tal como una lona. La suspensin se introduce en cada compartimento

bajo presin; el lquido pasa a travs de la lona y sale a travs de una

tubera dejando detrs una torta hmeda de slidos. Las placas de un

filtro prensa pueden ser cuadradas o circulares, verticales u horizontales.

Lo ms frecuente es que los compartimentos para slidos estn formados

por huecos en las caras de placas de polipropileno moldeado.

En otros diseos el filtro est formado por placas y marcos, donde placas

cuadradas de 6 a 78 pulg de lado alternan marcos abiertos. Las placas

tienen un espesor de 1/4 a 2 pulg mientras que el de los marcos es de 1/8

a 8 pulg. Las placas y los marcos se sitan verticalmente en un bastidor

metlico, con telas cubriendo las caras de cada marco, y se acoplan

estrechamente entre s por medio de un tornillo o una prensa hidrulica.

Filtracin con formacin de torta

Filtro prensa discontinuo

La suspensin entra por un extremo del ensamblaje de placas y marcos. Pasa a

travs de un canal que recorre longitudinalmente el ensamblaje por una de las

esquinas de las placas y marcos. Tambin existen canales auxiliares para llevar la

suspensin desde el canal de entrada hasta cada una de las placas. Los slidos se

depositan sobre la tela (medio filtrante) que recubren las caras de las placas. El

lquido pasa a travs de las telas, desciende por las canaladuras de las caras de las

placas y sale del filtro prensa.

Una vez instalado el filtro prensa, se introduce la suspensin por medio de una

bomba a una presin de 3 a 10 atm. La filtracin contina hasta que ya no sale

lquido por el tubo de descarga o bien aumenta bruscamente la presin de

filtracin. Esto ocurre cuando las placas se llenan de slido y ya no puede entrar

ms suspensin. Se puede entonces pasar lquido de lavado para eliminar las

impurezas solubles contenidas en los slidos, y a continuacin insuflar aire o vapor

de agua para desplazar la mayor parte de lquido residual. Se abre entonces la

prensa y se retira la torta de slidos, pasndola a un transportador o a un depsito

de almacenamiento. En muchos filtros prensa estas operaciones se realizan

automticamente.

Filtracin con formacin de torta

Filtro prensa discontinuo

Filtracin con formacin de torta

Filtros continuos de vacio

En todos los filtros continuos de vaco el lquido es succionado a travs de

un medio filtrante sobre el que se deposita una torta de slidos. La torta

se aleja de la zona de filtracin, se lava, se seca por aspiracin y se

descarga del medio filtrante para reiniciar el ciclo con la entrada de

suspensin.

En todo momento una parte del medio filtrante se encuentra en la zona

de filtracin, otra parte en la zona de lavado y otra en la etapa de descarga

de slidos, de forma que la salida de lquido y de slido se realiza

ininterrumpidamente.

La presin diferencial a travs del medio filtrante de un filtro de vaco

continuo no es elevada y normalmente est comprendida entre 10 y 20

pulg Hg (0,35-0.70 atm).

Filtracin con formacin de torta

Filtros continuos de vacio

Los distintos diseos de filtros difieren en la forma en la que se introduce

la suspensin, la forma de la superficie filtrante y la manera en la que se

descargan los slidos. Sin embargo, la mayor parte de ellos aplican vaco

desde una fuente estacionaria para accionar las partes de la unidad por

medio de una vlvula rotatoria.

Entre los filtros continuos de vacio se destacan tres equipos:

Filtro de tambor rotatorio

Filtro de cinta horizontal

Filtro de discos

Filtracin con formacin de torta

Filtros continuos de vacio

La mayora de los filtros industriales son filtros de presin o de vaco. Pueden

ser tambin continuos o discontinuos, dependiendo de que la descarga de los

slidos filtrados se realice de forma continua o intermitente. Durante buena

parte del ciclo de operacin de un filtro discontinuo el flujo del fluido a travs

del mismo es continuo, habindose de interrumpirse peridicamente para

permitir la descarga de los slidos acumulados. En un filtro continuo la

descarga de los slidos y del fluido se realiza de forma ininterrumpida

mientras el equipo se encuentra en operacin.

La alimentacin o suspensin de entrada puede contener una gran carga de

partculas slidas o una proporcin baja. Cuando la concentracin es mnima,

los filtros operan por tiempos muy largos, antes de que sea necesario limpiar

el medio filtrante. Debido a la gran diversidad de problemas de filtracin, se

ha desarrollado un enorme nmero de equipos de filtracin.

Vous aimerez peut-être aussi

- FiltraciónDocument37 pagesFiltraciónFelipe Arturo Biela CornejoPas encore d'évaluation

- Temario FiltraciónDocument1 pageTemario FiltraciónFelipe Arturo Biela CornejoPas encore d'évaluation

- FiltraciónDocument37 pagesFiltraciónFelipe Arturo Biela CornejoPas encore d'évaluation

- Manejo Seguro en La ConducciónDocument1 pageManejo Seguro en La ConducciónFelipe Arturo Biela CornejoPas encore d'évaluation

- Capitulo 9Document59 pagesCapitulo 9Felipe Arturo Biela Cornejo100% (1)

- L Magne - Procesamiento de MineralesDocument206 pagesL Magne - Procesamiento de MineralesFelipe Arturo Biela Cornejo100% (5)

- Manual MontanaDocument44 pagesManual MontanaCarlos CorreaPas encore d'évaluation

- Manual MontanaDocument44 pagesManual MontanaCarlos CorreaPas encore d'évaluation

- $$presentación FiltrosDocument30 pages$$presentación FiltrosFelipe Arturo Biela Cornejo100% (2)

- DIA - Proyecto Recuperación Mo CMDICpdfDocument42 pagesDIA - Proyecto Recuperación Mo CMDICpdfFelipe Arturo Biela CornejoPas encore d'évaluation

- Simulador de procesos metalúrgicos METSIMDocument138 pagesSimulador de procesos metalúrgicos METSIMMiguel Torres82% (11)

- Mezclador EstaticoDocument2 pagesMezclador EstaticoFelipe Arturo Biela Cornejo100% (1)

- 3648 0000 MM Inf 001 0Document14 pages3648 0000 MM Inf 001 0Felipe Arturo Biela CornejoPas encore d'évaluation

- Química Del Proceso MerrillDocument11 pagesQuímica Del Proceso MerrillFelipe Arturo Biela CornejoPas encore d'évaluation

- Usar EstatisticaDocument19 pagesUsar Estatisticaalexmax1Pas encore d'évaluation

- Reactivos y FlotacionDocument53 pagesReactivos y FlotacionFelipe Arturo Biela CornejoPas encore d'évaluation

- Apuntes de Dibujo de Proyectos FINALDocument6 pagesApuntes de Dibujo de Proyectos FINALFredy MamaniPas encore d'évaluation

- Estadística descriptiva educaciónDocument4 pagesEstadística descriptiva educaciónKimberlyPsPas encore d'évaluation

- Unidad Didáctica #01: "Conocemos Nuestro Índice de Masa Corporal"Document5 pagesUnidad Didáctica #01: "Conocemos Nuestro Índice de Masa Corporal"ELIZABETH DE LA CRUZ LIBERATOPas encore d'évaluation

- Textos continuos: identifica tipos de textoDocument4 pagesTextos continuos: identifica tipos de textoAlex MatiasPas encore d'évaluation

- Ejercicios Resueltos Cauchy RiemannDocument5 pagesEjercicios Resueltos Cauchy RiemannValentina Moreno VegaPas encore d'évaluation

- Cañón electroquimico DIYDocument2 pagesCañón electroquimico DIYclonqfb50% (4)

- Termografia Nivel IDocument365 pagesTermografia Nivel IgregorioPas encore d'évaluation

- Guia Nutricion en Los Seres VivosDocument4 pagesGuia Nutricion en Los Seres VivosAlejandra Garzon lesmesPas encore d'évaluation

- Evaluación 2Document6 pagesEvaluación 2ca muPas encore d'évaluation

- Ecuaciones simultáneas método reducción igualaciónDocument4 pagesEcuaciones simultáneas método reducción igualaciónMehivy JamiltehPas encore d'évaluation

- Teoria CalorDocument23 pagesTeoria CalorMarimar Quispe ChucosPas encore d'évaluation

- INTRODUCCION WinchaaaaDocument27 pagesINTRODUCCION WinchaaaaDavidFloresRuizPas encore d'évaluation

- Histología - Tejido Muscular Estriado CardíacoDocument16 pagesHistología - Tejido Muscular Estriado CardíacoDoris Sarai Fernández VelaPas encore d'évaluation

- Estocásticos Utp Taller 3Document3 pagesEstocásticos Utp Taller 3pastunageorgePas encore d'évaluation

- Menas Mas ExplotadasDocument26 pagesMenas Mas ExplotadasVicPas encore d'évaluation

- MF, Grupo-01, Parametros y Seleccion de Bombas para RiegoDocument17 pagesMF, Grupo-01, Parametros y Seleccion de Bombas para RiegoCelis ValeriaPas encore d'évaluation

- Semana Del 15 Al 18 de Febrero de 2021Document10 pagesSemana Del 15 Al 18 de Febrero de 2021Elsa RiveraPas encore d'évaluation

- Replicacion de Base de DatosDocument28 pagesReplicacion de Base de Datosjosevirgo_20Pas encore d'évaluation

- Guia 5 Difusion y Transporte 2023Document7 pagesGuia 5 Difusion y Transporte 2023Lu FinochiettoPas encore d'évaluation

- Prueba hidrostática cañeríaDocument5 pagesPrueba hidrostática cañeríaGabo ContrerasPas encore d'évaluation

- TEXTO. Arranque de Motores y Armado de Tableros.-1Document25 pagesTEXTO. Arranque de Motores y Armado de Tableros.-1Eddy Terceros PanozoPas encore d'évaluation

- Lab 1 ROSDocument5 pagesLab 1 ROSAndres Felipe Beltran OsorioPas encore d'évaluation

- Presión hidrostáticaDocument6 pagesPresión hidrostáticaNicol Andrea Mejia CervantesPas encore d'évaluation

- Entrega 1 Punto 1 ProbabilidadDocument5 pagesEntrega 1 Punto 1 ProbabilidadJuan Esteban Henao BustamantePas encore d'évaluation

- Anillar PistonesDocument8 pagesAnillar PistonesPedro Luis Mendoza DiazPas encore d'évaluation

- Problemas Resueltos Ejemplos Analisis DimensionalDocument10 pagesProblemas Resueltos Ejemplos Analisis DimensionalGimer GuevaraPas encore d'évaluation

- Cuestionario de MatematicaDocument30 pagesCuestionario de Matematicaosvaldo rodriguePas encore d'évaluation

- Taller de MembranasDocument6 pagesTaller de MembranasFidel Tovar100% (1)

- Ejemplos de Sistemas OperativosDocument3 pagesEjemplos de Sistemas OperativosAntony CalelPas encore d'évaluation

- Repaso de Naturales - 6Document7 pagesRepaso de Naturales - 6nelsonPas encore d'évaluation