Académique Documents

Professionnel Documents

Culture Documents

Quimica Itnan Jafet

Transféré par

chacapunco HD0 évaluation0% ont trouvé ce document utile (0 vote)

19 vues11 pagesbuena

Copyright

© © All Rights Reserved

Formats disponibles

PPTX, PDF, TXT ou lisez en ligne sur Scribd

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentbuena

Droits d'auteur :

© All Rights Reserved

Formats disponibles

Téléchargez comme PPTX, PDF, TXT ou lisez en ligne sur Scribd

0 évaluation0% ont trouvé ce document utile (0 vote)

19 vues11 pagesQuimica Itnan Jafet

Transféré par

chacapunco HDbuena

Droits d'auteur :

© All Rights Reserved

Formats disponibles

Téléchargez comme PPTX, PDF, TXT ou lisez en ligne sur Scribd

Vous êtes sur la page 1sur 11

PROCESO DE PRODUCCIÓN DE MEZCLA ASFÁLTICA

El asfalto proviene de la destilación del petróleo, en el cual el petróleo es calentado a altas

temperaturas, lo cual inicia un proceso de evaporación en este dividiendo los líquidos de los

sólidos por lo cual el contenedor del petróleo está separado en niveles para separar los

diferentes productos que obtendrán de este proceso.

Los gases más livianos ascenderán a la parte superior del contenedor y lo más pesados se

quedarán en el fondo, por lo cual se obtienen los siguientes niveles en el contenedor:

Gas doméstico.

Naftas y gasolinas.

Queroseno (gasolina de avión).

Gasóleos (gasonila común).

Lubricantes, parafina, ceras y asfalto.

Fuelóleo y coque (combustible industrial y uso en empresa

cementera).

Todos estos productos se obtienen desde el petróleo, subiendo su

temperatura se evaporan y mediante condensación y refinamiento se

obtiene el producto final.

El crudo de petróleo es una mezcla de distintos hidrocarburos que incluyen desde gases muy livianos como el metano

hasta compuestos semisólidos muy complejos, los componentes del asfalto. Para obtener este debe separarse las distintas

fracciones del crudo de petróleo por destilaciones que se realizan en las refinerías de petróleo.

Destilación Primaria

Es la operación a que se somete el crudo. Consiste en calentar el crudo en hornos tubulares hasta aproximadamente

375ºC. Los componentes livianos (nafta, keroseno, gas oíl), hierven hasta esta temperatura y se transforman en vapor. La

mezcla de vapores y líquido caliente pasa a una columna fraccionada. El liquido o residuo de destilación primaria se junta

todo en el fondo de la columna y de ahí se bombea a otras unidades de la refinería.

Destilación al Vacio

Para separar el fondo de la destilación primaria, otra fracción libre de asfáltenos y la otra con el concentrado de ellos, se

recurre comúnmente a la destilación al vacio. Difiere de la destilación primaria, en que mediante equipos especiales se

baja la presión (aumenta el vacio) en la columna fraccionada, lográndose así que las fracciones pesadas hiervan a menor

temperatura que aquella a la que hervían a la presión atmosférica. El producto del fondo de la columna, es un residuo

asfaltico más o menos duro a temperatura ambiente, se denomina residuo de vacío. De acuerdo a la cantidad de vacío que

se practica en la columna de destilación, se obtendrá distintos cortes de asfaltos que ya pueden ser utilizados como

cementos asfalticos.

Planta productora de mezcla asfáltica.

Una planta de asfalto es un conjunto de equipos mecánicos

electrónicos en donde los agregados son combinados,

calentados, secados y mezclados con asfalto para producir una

mezcla asfáltica en caliente que debe cumplir con ciertas

especificaciones. Una planta de asfalto puede ser pequeña o

puede ser grande. Puede ser fija (situada en un lugar

permanente) o puede ser portátil (transportada de una obra a

otra). En términos generales cada planta pude ser clasificada

como planta de dosificación, o como planta mezcladora de

tambor.

1. Se apila la piedra grande, la piedra chica y la arena.

2. El cargador frontal carga estos materiales y los llena en las tolvas

respectivas.

3. Una vez llenas las tolvas se procede por vibración de las tolvas a

descargar el material hacia la faja horizontal, estas tolvas tienen unas

compuertas en la parte inferior que permiten abrir o cerrar el paso de los

materiales hacia la faja horizontal.

4. De la faja horizontal continúan a la faja inclinada hasta llegar al

horno rotativo de contraflujo, el cual tiene una llama la cual es alimentada

con diésel, siendo la temperatura en la llama aproximadamente 800 ºC.

Aquí los agregados son calentados en forma gradual hasta alcanzar los 150

ºC.

5. De le llama de contraflujo porque en una dirección entran los

agregados y en la otra dirección salen los gases, estos gases hay que

expulsarlos del horno porque si no el horno se satura y no habrá oxigeno

que nos permita generar la llama.

6. Estos gases son expulsados usando un Extractor.

7. Una vez que los agregados son calentados hasta una

temperatura de 150 ºC pasan al Elevador de Cangilones que no es otra

cosa que un sistema de poleas que levantan las cucharas cargados con el

agregado.

8. Los agregados calientes pasan del elevador a las zarandas

metálicas de ¾”, ½” y ¼” las cuales son activadas de modo que se

desplazan horizontalmente y vibran, pasando así los agregados a llenar las

Vous aimerez peut-être aussi

- 7.-Ficha N°2 .Document1 page7.-Ficha N°2 .chacapunco HDPas encore d'évaluation

- Vectores ProblemasDocument20 pagesVectores ProblemasDeivy Huacause HuamanPas encore d'évaluation

- Ficha #01Document24 pagesFicha #01chacapunco HDPas encore d'évaluation

- Puntos 2019Document2 pagesPuntos 2019chacapunco HDPas encore d'évaluation

- Exposicion de QuimicaDocument23 pagesExposicion de Quimicachacapunco HDPas encore d'évaluation

- QUIMICA Jair ExpoDocument7 pagesQUIMICA Jair Expochacapunco HDPas encore d'évaluation

- Panel Fotografico AbrilDocument2 pagesPanel Fotografico Abrilchacapunco HDPas encore d'évaluation

- Planilla Mes Octubre 2017Document2 pagesPlanilla Mes Octubre 2017chacapunco HDPas encore d'évaluation

- Resultado Final Unh Ordinario 2018-IIDocument25 pagesResultado Final Unh Ordinario 2018-IIHUACHOS.COMPas encore d'évaluation

- AGREGADOSDocument20 pagesAGREGADOSchacapunco HDPas encore d'évaluation

- UNOCC SOTO ITNAN J. - Laplace Transformacion A Una IntegralDocument17 pagesUNOCC SOTO ITNAN J. - Laplace Transformacion A Una Integralchacapunco HDPas encore d'évaluation

- Presion Fluidos Principio de PascalDocument30 pagesPresion Fluidos Principio de PascalMeno CascoPas encore d'évaluation

- Algebra LinealDocument5 pagesAlgebra LinealJoshe Luwis CordovaPas encore d'évaluation

- Problemas Resueltos Tranformaciones LinealesDocument7 pagesProblemas Resueltos Tranformaciones Linealescrispatfre2357Pas encore d'évaluation

- UNOCC SOTO ITNAN J. - Laplace Transformacion A Una IntegralDocument17 pagesUNOCC SOTO ITNAN J. - Laplace Transformacion A Una Integralchacapunco HDPas encore d'évaluation

- Tabla de FrecuenciaDocument3 pagesTabla de FrecuenciaDaniel Ignacio Olea PozoPas encore d'évaluation

- QUIMICA Jair ExpoDocument7 pagesQUIMICA Jair Expochacapunco HDPas encore d'évaluation

- PROCESO de PRODUCCIÓN de Asafaltos ItnanDocument12 pagesPROCESO de PRODUCCIÓN de Asafaltos Itnanchacapunco HDPas encore d'évaluation

- UNOCC SOTO ITNAN J. - Laplace Transformacion A Una IntegralDocument17 pagesUNOCC SOTO ITNAN J. - Laplace Transformacion A Una Integralchacapunco HDPas encore d'évaluation

- Ladrillos Terminado KevinDocument12 pagesLadrillos Terminado Kevinchacapunco HDPas encore d'évaluation

- Itnan Jafet Unocc Soto Ecuaciones DeferesncialesDocument1 pageItnan Jafet Unocc Soto Ecuaciones Deferesncialeschacapunco HDPas encore d'évaluation

- Manual de Electricidad - IntroduccionDocument24 pagesManual de Electricidad - IntroduccionCamila AlmeidaPas encore d'évaluation

- Cot-319-Sgt-22 Servicio de Alquiler Grupo Electrogeno 60kw-12 Horas DiariasDocument1 pageCot-319-Sgt-22 Servicio de Alquiler Grupo Electrogeno 60kw-12 Horas Diariasmackinley epiquien saavedraPas encore d'évaluation

- Protecciones Electricas 1 PDFDocument127 pagesProtecciones Electricas 1 PDFRodrigo VegaPas encore d'évaluation

- Factura Debito ECOGAS Nro 0400 14121558 000021922634 Cen PDFDocument1 pageFactura Debito ECOGAS Nro 0400 14121558 000021922634 Cen PDFMónica Alejandra Díaz FernandezPas encore d'évaluation

- El Proceso de Oxígeno Básico LDocument2 pagesEl Proceso de Oxígeno Básico Langelito28Pas encore d'évaluation

- T Espe 047406 1Document128 pagesT Espe 047406 1Christel ElfishPas encore d'évaluation

- Convertidores Electrã Nicos Energã A Solar Fotovoltaica, AplicacDocument342 pagesConvertidores Electrã Nicos Energã A Solar Fotovoltaica, AplicacefowenPas encore d'évaluation

- Riesgo MixtoDocument17 pagesRiesgo MixtoMaryi Ubaque100% (2)

- Aplicaciones de Las Leyes de MaxwellDocument5 pagesAplicaciones de Las Leyes de MaxwellLuis Rodrigo RamosPas encore d'évaluation

- Perforacion de Pozos PetrolerosDocument7 pagesPerforacion de Pozos PetrolerosDanEstradaPas encore d'évaluation

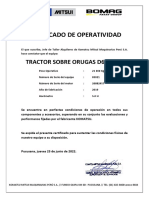

- Certificado de Operatividad: Tractor Sobre Orugas D65Ex-16Document6 pagesCertificado de Operatividad: Tractor Sobre Orugas D65Ex-16carlo clemete florencio urbano100% (1)

- Examen 5to Grado 2dotrimestreDocument25 pagesExamen 5to Grado 2dotrimestreaideePas encore d'évaluation

- Sistemas de Maniobra Con Hélices de ProaDocument26 pagesSistemas de Maniobra Con Hélices de Proarey7tg9201Pas encore d'évaluation

- Matriz Objetivos SigDocument4 pagesMatriz Objetivos Sigfernando pea100% (1)

- Craqueo TermicoDocument5 pagesCraqueo TermicoNohyl AcuñaPas encore d'évaluation

- Memoria Descriptiva DetecciónDocument14 pagesMemoria Descriptiva DetecciónWilly Pérez ObregónPas encore d'évaluation

- Factura - 2021 07 09Document2 pagesFactura - 2021 07 09Gabriel ManPas encore d'évaluation

- Segunda Actividad de Quimica General UNADDocument21 pagesSegunda Actividad de Quimica General UNADMarcela Moya Chica100% (1)

- Esquemas de Rechazo de CargaDocument42 pagesEsquemas de Rechazo de CargaAdrián Guevara80% (5)

- Tecnodent S.A - Catalogo Equipamiento 2022-2023Document17 pagesTecnodent S.A - Catalogo Equipamiento 2022-2023Santiago SchmidtPas encore d'évaluation

- Amod Amod-203 FormatoalumnotrabajofinalDocument10 pagesAmod Amod-203 FormatoalumnotrabajofinaldanielrmarchanPas encore d'évaluation

- Método de Rentabilidad o Capitalización de RentaDocument62 pagesMétodo de Rentabilidad o Capitalización de RentaDiego AcuñaPas encore d'évaluation

- Quimica Ambiental. T.1Document19 pagesQuimica Ambiental. T.1FabianaPas encore d'évaluation

- Silo - Tips - Gestion Del Mantenimiento en El Sector ElectricoDocument9 pagesSilo - Tips - Gestion Del Mantenimiento en El Sector ElectricoCarlos PorrasPas encore d'évaluation

- Modelo de Un Trabajo MonograficoDocument28 pagesModelo de Un Trabajo MonograficoRockxana UcedoPas encore d'évaluation

- Formulación de Un Alimento AnimalesDocument63 pagesFormulación de Un Alimento AnimalesSOVPas encore d'évaluation

- Estandar LototoDocument8 pagesEstandar LototoPedro Estay OlivaresPas encore d'évaluation

- Instalaciónes de Tubería PVCDocument44 pagesInstalaciónes de Tubería PVCCatalino Alcantar MotaPas encore d'évaluation

- Primer BorradorDocument25 pagesPrimer BorradorArnold Ayca MamaniPas encore d'évaluation