Académique Documents

Professionnel Documents

Culture Documents

Trabajo Final Simul

Transféré par

Daniel Ubaldo Justo0 évaluation0% ont trouvé ce document utile (0 vote)

8 vues20 pagestrabajo de simulacion

Copyright

© © All Rights Reserved

Formats disponibles

PPTX, PDF, TXT ou lisez en ligne sur Scribd

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documenttrabajo de simulacion

Droits d'auteur :

© All Rights Reserved

Formats disponibles

Téléchargez comme PPTX, PDF, TXT ou lisez en ligne sur Scribd

0 évaluation0% ont trouvé ce document utile (0 vote)

8 vues20 pagesTrabajo Final Simul

Transféré par

Daniel Ubaldo Justotrabajo de simulacion

Droits d'auteur :

© All Rights Reserved

Formats disponibles

Téléchargez comme PPTX, PDF, TXT ou lisez en ligne sur Scribd

Vous êtes sur la page 1sur 20

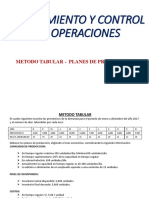

SIMULACIÓN DE TIEMPOS DE

ESPERA EN UNA LAVANDERÍA

SIMULACION DE SISTEMAS: ING. MUÑANTE

Alumnos : Silvia Cuadros Paraviccino

Jerre Huaman Pariguana

Daniel Ubaldo Justo

Augusto Reyna del Aguila

I. PLANTEAMIENTO DEL PROBLEMA

• La necesidad de todas las empresas de poder implementar un servicio

o sistema de calidad de manera eficiente

• La empresa se dedica al lavado de prendas de vestir, teniendo como

problema los tiempos de espera de los diferentes procesos para

ambas actividades. Llevando al retraso de las entregas

“Sera posible minimizar los tiempos de espera en el lavado de prendas

de vestir, empleando la teoría de colas y simulándolo en arena ?”

• Objetivos : La presente investigación tiene por finalidad plantear

soluciones para optimizar el proceso industrial de lavado de prendas

de vestir.

• Objetivos Específicos :

Analizar desde la teoría de colas el comportamiento de la línea de

lavado y proporcionar una solución en base a los resultados que arroje

la simulación en arena

Cuantificar las medidas de desempeño actuales

Proponer las mejores que nos sirvan de base para un sistema eficiente

y de calidad.

II. JUSTIFICACION DEL INFORME

• Poder generar un sistema que abastece la demanda de los clientes de

manera eficiente y con calidad. La implementación del estudio de

colas junto con el software Arena nos permitirá visualizar

previamente el escenario en el que se desenvuelven nuestras

entidades

Conveniencia Poder mejorar el sistema que usa Vintage para que

así reduzca su tiempo de espera en los procesos y

pueda entregar las prendas a tiempo

Relevancia Social Poder administrar mejor los recursos humanos para

que estos sean mas eficientes

Implicaciones Practicas Demostrar la utilización de la Teoría de colas y como

esta esta implicada en la Simulación de Sistemas de

Arena

Valor teórico Dar recomendaciones para estudios futuros

III.ANÁLISIS SITUACIONAL Y

RESULTADOS RELEVANTES

A. GENERALIDAES DE LA EMPRESA

• 1. Descripción de la empresa: LAVANDERIA VINTAGE es una empresa

peruana fundada en 2007, fecha desde la cual se dedica al

tratamiento de lavado y planchado de prendas.

• 2. Maquinaria: 11 lavadoras y 15 secadoras industriales que

funcionan independientemente entre sí.

• 3. Recepción de mercadería

• a. Recepción de las prendas.

Recepción de prendas

• b. Aplicación de detalles.

Valineado, rasgado, recortado, corrugado

• c. Mezclado de sustancias.

Preparación de sustancias químicas (Hipoclorito, Mg de potasio, soda

caustica, enzimas) y tintes para el tratamiento de lavado.

• e. Centrifugado

La fuerza centrífuga es provista por una máquina llamada centrifugas,

la cual imprime a las prendas un movimiento de rotación.

• f. Planchado

Consiste en utilizar un instrumento caliente para eliminar arrugas de

las prendas lavadas. El instrumento presiona su superficie caliente

contra una superficie plana, normalmente de tela o lona, con lo que

se alisan las arrugas de las prendas.

• g. Control de calidad

Para finalizar el proceso se da una revisión general de las prendas, se

realiza el conteo y se empaqueta

B. DIAGRAMA DE FLUJO BÁSICO DE LA

EMPRESA

SIMULADOR (ARENA)

C. DESCRIPCIÓN DEL PROBLEMA

• El servicio que se brinda la lavandería Vintage es el tratamiento de lavado

de prendas, que lleva un proceso, una línea de distintas áreas, para llegar al

cumplimiento del pedido del cliente.

• La empresa que está ubicada en Campoy, recoge la mercadería de clientes

de los distintos lugares de Lima y Callao, luego de esto se da la recepción y

empieza el proceso del servicio, la prioridad es según orden de llegada, y

tiempo de procesado es según las características que tendrá la prenda, es

decir, según los detalles que indique el cliente, y finalmente pasará por un

control de calidad.

• Es importante analizar el tiempo que tarde el proceso y la calidad con lo

que se cada procedimiento ya que esto influye en la imagen que da la

empresa, por lo tanto es necesario considerar el número de operarios y

máquinas a disposición.

• La lavandería dispone de 11 lavadoras y 15 secadoras industriales,

que funcionan independientemente entre sí. La capacidad de cada

lavadora, al igual que la capacidad de cada secadora, es de 100 kg.

Por este motivo, las prendas sucias recibidas se dividen para su

procesado en lotes de 100 kg.

• Cuando queda una lavadora libre, se carga en ella un lote de 100 kg

de ropa sucia. Una vez lavado, el lote espera en la cola FIFO del

proceso de secado. Cuando una secadora queda libre, el lote es

procesado en la secadora y posteriormente es puesto en la cola FIFO

del proceso de planchado.

• El proceso de planchado es realizado por 4 personas, que trabajan

independientemente entre sí. Cada lote de 100 kg es planchado de

principio a fin por una de estas personas. Una vez el lote de ropa ha

sido planchado, abandona el sistema. Se estima que:

• El tiempo del proceso de lavado, junto con el tiempo estimado de carga y

descarga de la máquina, está distribuido de forma normal, con media 80

minutos y desviación estándar 10 minutos.

• El tiempo del proceso de secado, más el tiempo necesario para cargar y

descargar la secadora, está distribuido de forma normal, con media 120

minutos y desviación estándar 10 minutos.

• El tiempo necesario para que una persona planche un lote de 100 kg de

ropa está distribuido de forma normal, con media 30 minutos y desviación

estándar 3 minutos.

• Las lavadoras y secadoras pueden trabajar durante las 12 horas de

funcionamiento diario del sistema.

• Las personas encargadas de planchar trabajan siete horas y media al día, de

acuerdo al horario indicado a continuación. Cada una de estas personas

trabaja de 11:00h a 14:00h, de 15:00 a 17:30 y de 18:00 a 20:00h. Es decir,

entran a trabajar a las 11:00h, salen a las 20:00h y tienen dos descansos:

de 14:00h a 15:00h y de 17:30h a 18:00h.

RESULTADOS

• PORCENTAJE DE USO DE LOS RECURSOS

IV. CONCLUSIONES Y

RECOMENDACIONES

A. CONCLUSIONES

• La simulación, es una alternativa para la solución de este tipo de

problemas en donde se intenta maximizar la producción.

• La herramienta de la simulación planteada a presente trabajo de

investigación, permite obtener resultados prácticos para la

optimización en el número de operarios en la Lavandería industrial

Vintage.

• La simulación obtiene con facilidad la maximización de la producción

diaria y la minimización de los operarios en este sistema.

B. RECOMENDACIONES

• Se debe usar la simulación cuando se quiera optimizar sistemas de

producción.

• La presente metodología puede ser usada para resolver problemas de

optimización similares.

• Realizar estudios de tiempos cada vez que se manifiesta cambios en

los pedidos o en la línea de producción.

C. BIBLIOGRAFÍA

• Ackoff, Russell L. Investigación de Operaciones, Limusa Wiley, México,

1970.

• Hernández, R. Fernández, C. & Baptista, P. Metodología de la Investigación,

Mc Graw-Hill, México, 2010.

• Hillier, F., Lieberman, G. Investigación de Operaciones, McGraw-Hill,

México, 2002.

• Hillier, Frederick S. y Lieberman, Gerald J. Introducción a la Investigación de

Operaciones, Mc. Graw-Hill, México, 1997.

• Taha, Hamdy A. Investigación de operaciones, Prentice Hall, México, 2004.

• Winston, W. Investigación de Operaciones: Aplicaciones y Algoritmos,

Editorial Thomson, 2005.

Vous aimerez peut-être aussi

- Explicación y Desarrollo Ejercicios Sesión N°6+Document6 pagesExplicación y Desarrollo Ejercicios Sesión N°6+Daniel Ubaldo JustoPas encore d'évaluation

- DIAPOSITIVA - CONTABILIDAD GERENCIAL (Sesión 4)Document17 pagesDIAPOSITIVA - CONTABILIDAD GERENCIAL (Sesión 4)Daniel Ubaldo JustoPas encore d'évaluation

- Resolución Ejercicios de Distribución de UtilidadesDocument4 pagesResolución Ejercicios de Distribución de UtilidadesDaniel Ubaldo JustoPas encore d'évaluation

- Ratios Financieros - PonenciaDocument10 pagesRatios Financieros - PonenciaDaniel Ubaldo JustoPas encore d'évaluation

- DIAPOSITIVA - CONTABILIDAD GERENCIAL (Sesión 6)Document16 pagesDIAPOSITIVA - CONTABILIDAD GERENCIAL (Sesión 6)Daniel Ubaldo JustoPas encore d'évaluation

- Aduni Anual San Marcos 2016 Tabla PeriódicaDocument2 pagesAduni Anual San Marcos 2016 Tabla PeriódicaDaniel Ubaldo JustoPas encore d'évaluation

- Protocolos - RadioterapiaDocument17 pagesProtocolos - RadioterapiaDaniel Ubaldo JustoPas encore d'évaluation

- Plan de Prod-Metodo TabularDocument11 pagesPlan de Prod-Metodo TabularDaniel Ubaldo Justo0% (2)

- Cabify Análisis de Un Sistema EmpresarialDocument17 pagesCabify Análisis de Un Sistema EmpresarialDaniel Ubaldo JustoPas encore d'évaluation

- Energia FotovoltaicaDocument18 pagesEnergia FotovoltaicaDaniel Ubaldo JustoPas encore d'évaluation

- Gestion de CostosDocument23 pagesGestion de CostosDaniel Ubaldo JustoPas encore d'évaluation

- Evaluación de Un Proyecto de Inversión PublicaDocument52 pagesEvaluación de Un Proyecto de Inversión PublicaDaniel Ubaldo JustoPas encore d'évaluation

- Materiales FotosensiblesDocument10 pagesMateriales FotosensiblesDaniel Ubaldo JustoPas encore d'évaluation

- Metodo Delphi 1Document19 pagesMetodo Delphi 1Daniel Ubaldo Justo0% (1)

- ESTUDIO DE CASO Actividad 6Document9 pagesESTUDIO DE CASO Actividad 6Bocanegra Dupoe CarlosPas encore d'évaluation

- Herro AndecDocument4 pagesHerro Andecalex.montaje50% (2)

- Mechero BunsenDocument3 pagesMechero BunsenAnaPaolaContrerasPas encore d'évaluation

- Haccp Molino CastilloDocument10 pagesHaccp Molino CastilloalexanderstevePas encore d'évaluation

- Preguntas y RespuestasDocument3 pagesPreguntas y RespuestasToapanta NestorPas encore d'évaluation

- CV - Cristian Alarcon CarmonaDocument2 pagesCV - Cristian Alarcon CarmonaMarceloPas encore d'évaluation

- Gqaqc-Pro-011 Procedimiento de Inspección Visual en Aws d1.1 y d1.3 Rev 1Document13 pagesGqaqc-Pro-011 Procedimiento de Inspección Visual en Aws d1.1 y d1.3 Rev 1Joni Fd100% (2)

- Plan Ingenieria Industrial-Universidad Cesar VallejoDocument5 pagesPlan Ingenieria Industrial-Universidad Cesar Vallejoguillermo50100% (1)

- 2012 Magerit v3 Libro1 Método Es NIPO 630-12-171-8Document127 pages2012 Magerit v3 Libro1 Método Es NIPO 630-12-171-8AngelRodriguezPas encore d'évaluation

- Quicapata ImprimirDocument14 pagesQuicapata ImprimirJenifer ContrerasPas encore d'évaluation

- 1.2. - Recepción, Identificación y Verificación de Pedidos. - GLC04. - Programación Del Seguimiento y Control de Las Variables Del AprovisionamientoDocument2 pages1.2. - Recepción, Identificación y Verificación de Pedidos. - GLC04. - Programación Del Seguimiento y Control de Las Variables Del AprovisionamientoCarlos Díaz RomeroPas encore d'évaluation

- Rev01 - EasyDocument6 pagesRev01 - EasyRoberto Claveria MassuPas encore d'évaluation

- PROCEDIMIENTO DE TRABAJO SEGUROmontaje de Racks - 230203 - 121302Document13 pagesPROCEDIMIENTO DE TRABAJO SEGUROmontaje de Racks - 230203 - 121302Andres VivasPas encore d'évaluation

- 41 - Seguridad en Las ManosDocument2 pages41 - Seguridad en Las ManosJudithPas encore d'évaluation

- Charla Seguridad SIERRA CIRCULARDocument1 pageCharla Seguridad SIERRA CIRCULARDante Cuno YauriPas encore d'évaluation

- Trabajo de Investigación. RosasDocument6 pagesTrabajo de Investigación. RosasKevin Kenny Rosas VillcaPas encore d'évaluation

- Dossier de Informacion Al Usuario BTDocument14 pagesDossier de Informacion Al Usuario BTChema LopezPas encore d'évaluation

- Canales de Drenaje Sistema Multiv PDFDocument4 pagesCanales de Drenaje Sistema Multiv PDFseriarPas encore d'évaluation

- Caso SnacksDocument7 pagesCaso SnacksJulioPas encore d'évaluation

- Premio Malcolm BaldrigeDocument3 pagesPremio Malcolm BaldrigeRoger Rodriguez EspinozaPas encore d'évaluation

- Articulo Cómo Tratar Con Conflictos Espontáneos y ComplejosDocument4 pagesArticulo Cómo Tratar Con Conflictos Espontáneos y ComplejosJuan Enrique Egaña GonzalezPas encore d'évaluation

- Cuestionario de EntradaDocument14 pagesCuestionario de EntradaCristhian Marck Zevallos TaveraPas encore d'évaluation

- Proyecto TransmisionDocument70 pagesProyecto TransmisionfriedforeverPas encore d'évaluation

- Escort 3000Document108 pagesEscort 3000JavierLopezPas encore d'évaluation

- LeyesDocument14 pagesLeyesJaviera Isamar GonzalezPas encore d'évaluation

- PC 01-2018 I - UcvDocument10 pagesPC 01-2018 I - UcvJhoseXinoJycPas encore d'évaluation

- Prevención de ResbalonesDocument2 pagesPrevención de ResbalonesNissy de la CruzPas encore d'évaluation

- NITRURACIÓNDocument16 pagesNITRURACIÓNnancy ramirezPas encore d'évaluation

- Instructivo de Manejo de Maquinistas de TejeduriaDocument62 pagesInstructivo de Manejo de Maquinistas de TejeduriaGabriel OlguinPas encore d'évaluation

- Documentacion Tecnica 1Document62 pagesDocumentacion Tecnica 1DiegoEspinPas encore d'évaluation