Académique Documents

Professionnel Documents

Culture Documents

Ultrasonido Diapositivas

Transféré par

Sཽaཽnཽtཽiཽaཽgཽoཽ T̲̅h̲̅i̲̅a̲̅g̲̅o̲̅ J̲̅v̲̅0 évaluation0% ont trouvé ce document utile (0 vote)

105 vues15 pagesTitre original

269729462-ULTRASONIDO-DIAPOSITIVAS.pptx

Copyright

© © All Rights Reserved

Formats disponibles

PPTX, PDF, TXT ou lisez en ligne sur Scribd

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

© All Rights Reserved

Formats disponibles

Téléchargez comme PPTX, PDF, TXT ou lisez en ligne sur Scribd

0 évaluation0% ont trouvé ce document utile (0 vote)

105 vues15 pagesUltrasonido Diapositivas

Transféré par

Sཽaཽnཽtཽiཽaཽgཽoཽ T̲̅h̲̅i̲̅a̲̅g̲̅o̲̅ J̲̅v̲̅Droits d'auteur :

© All Rights Reserved

Formats disponibles

Téléchargez comme PPTX, PDF, TXT ou lisez en ligne sur Scribd

Vous êtes sur la page 1sur 15

CARACTERÍSTICAS DEL ULTRASONIDO

Es una técnica bastante difundida por tres factores: fácil de usar,

versatilidad y bajos costos de implementación.

Pero, para que sea un real apoyo al mantenimiento, previo a la

adquisición del instrumento se debe definir cuales sistemas son los más

importantes y que la aplicación del ultrasonido entregará información

relevante.

Además dimensionar los requerimientos de recursos tanto humanos como

físicos.

ANÁLISIS POR ULTRASONIDO

Este método estudia las ondas de sonido de baja frecuencia

producidas por los equipos que no son perceptibles por

el oído humano.

Ultrasonido pasivo: Es producido por mecanismos rotantes,

fugas de fluido, pérdidas de vacío, y arcos eléctricos.

Pudiéndose detectarlo mediante la tecnología apropiada.

El sonido cuya frecuencia está por encima del rango de

captación del oído humano (20-a-20.000 Hertz) se considera

ultrasonido.

De modo que la medición de ultrasonido es en ocasiones

complementaria con la medición de vibraciones, que se

utiliza eficientemente sobre equipos rotantes que giran a

velocidades superiores a las 300 RPM.

ULTRASONIDO

Roces entre álabes fijos y móviles.

Permite: Decoloraciones en álabes del compresor, por

alta temperatura.

Detección de fricción en maquinas Pérdidas de material de los álabes del

rotativas. compresor que se depositan en los álabes de

turbina o en la cámara.

Detección de fallas y/o fugas en válvulas. Deformaciones.

Detección de fugas de fluidos. Piezas sueltas o mal fijadas, sobre todo de

Pérdidas de vacío. material aislante.

Detección de "arco eléctrico". Obstrucción de orificios de refrigeración.

Verificación de la integridad de juntas de

recintos estancos.

Corrosión.

Pérdida de material cerámico en álabes o en

placas aislantes.

INSPECCIÓN POR ULTRASONIDO

Es un método no destructivo en el cual un conjunto de ondas de alta frecuencia

son introducidos en los materiales para la detección de fallas en la superficie y

sub-superficie.

Por ejemplo: las ondas de sonido son reflejadas casi totalmente en las

interfaces gas/metal. Por otro lado existe una reflectividad parcial en las interfaces

metal/sólido.

Grietas, laminaciones, poros, socavados y otras discontinuidades que producen

interfaces reflectivas pueden ser detectadas fácilmente Inclusiones y otras

partículas extrañas pueden ser también detectadas causando baja reflexión.

DETECTORES DE FALLAS POR

ULTRASONIDO

Posee todas las características

necesarias para poder realizar cualquier

trabajo en detección de fallas, medición

de espesores e inspección de

soldaduras.

Permite medir espesores en

materiales o piezas con o sin

recubrimientos, y en

aplicaciones más avanzadas

se usa para detección de

fallas e inspección de

soldadura

EQUIPOS BÁSICOS

Un transductor que emite un haz de ondas ultrasónicas cuando las ráfagas de voltaje

alternado son aplicadas.

Un acoplador para transferir la energía de las ondas de ultrasonido a la pieza de trabajo.

Un acoplador que transfiere la salida de las ondas de sonido (energía acústica) de la pieza al

transductor.

Un transductor (puede ser el mismo que el transductor que inicia las ondas ultrasónicas o

puede ser otro diferente) para aceptar y convertir la ondas de ultrasonido de salida de la

pieza de trabajo en ráfagas de voltaje. En la mayoría de los sistemas un transductor simple

actúa como emisor y receptor.

Un dispositivo electrónico para amplificar y modificar las señales del transductor.

Un dispositivo de salida que muestre la información resultante y la proyecte ya sea impresa

o en pantalla.

Un reloj electrónico o un cronómetro para controlar la operación de varios componentes

del sistema.

ESQUEMA GENERAL DEL PROCESO UT.

Características generales de

las ondas ultrasónicas

Las ondas ultrasónicas son ondas mecánicas (en contraste por

ejemplo con los rayos x que son ondas electromagnéticas)

que consisten en vibraciones oscilatorias de partículas

atómicas o moleculares de una substancia.

Las ondas de ultrasonido se comportan igual que las ondas

onda de sonido audible. Se pueden propagar a través de un

medio elástico, ya sea sólido, líquido o gaseoso, pero no al

vacío.

MÉTODOS BÁSICOS DE INSPECCIÓN

Método eco-pulsado

Este método es utilizado para detectar la localización de la falla y para

medir espesores.

La profundidad de la falla está determinado por el "tiempo de vuelo"

entre el pulso inicial y el eco producido por la falla. La profundidad de

la falla también se puede determinar por el tiempo relativo de tránsito

entre el eco producido por una falla y el eco de la superficie de

respaldo.

Las dimensiones de las fallas se estiman comparando la amplitud de la

señal del sonido reflejado por una interface con la amplitud del sonido

reflejado desde un reflector de referencia de tamaño conocido o por

una pieza de respaldo que no contenga fallas.

Método de transmisión

EL método de transmisión, involucra solo la medición de la

atenuación o disminución de señal. Este método también se

utiliza para la detección de fallas. En el método eco-pulsado, es

necesario que una falla interna reflecte al menos una parte de

la energía sonora sobre un transductor de recepción.

Los ecos de las fallas no son necesarios para su detección. El

hecho de la que la amplitud de la reflexión de una pieza de

trabajo es menor que la de una pieza idéntica libre de fallas

implica que la pieza tiene una o más fallas.

La principal desventaja de los métodos de atenuación es

que la profundidad de la falla no puede ser medida.

USOS

Inspección de fundiciones

La inspección por inmersión y contacto son usadas en la detección de defectos en fundiciones, como

poros, gotas, fracturas, contracciones y huecos.

Inspección de uniones de soldadura

Las uniones soldadas pueden ser inspeccionadas ultrasónicamente empleando el haz direccionado o

la técnica de ángulo de haz. La técnica de ángulo de haz es empleada muy a menudo, una razón es

que el transductor no tiene que ir en el lugar de superficie de la soldadura, pero es colocado

típicamente en la superficie lisa a lado de la soldadura. Los tipos de defectos usualmente

encontrados son poros, escoria atrapada, penetración incompleta, fusión incompleta y fracturas.

Inspección de forjas

Las forjas pueden ser inspeccionadas por ultrasonido para defectos internos como bolsas de

contracciones, rupturas internas, escamas e inclusiones no metálicas, la inspección usualmente es

realizada con frecuencias de 1 a 5 MHz.

VENTAJAS DESVENTAJAS

• Se puede realizar una

• Técnicos profesionalmente

inspección no destructiva

calificados.

en las partes de metal.

• Es necesario proporcionar

• Superior poder de

una transferencia eficaz

penetración.

de la energía de onda

• Alta sensibilidad.

ultrasónica entre los

• Mayor exactitud.

transductores y las piezas

• La operación es

que son examinados.

electrónica, que

• El equipo suele tener un

proporciona indicaciones

costo elevado.

casi instantáneas de

• La interpretación de

defectos.

indicadores requiere de

• Portabilidad.

mucho entrenamiento y

• Proporciona una salida

experiencia por parte del

digital que se puede

operador.

procesar por una

computadora.

Vous aimerez peut-être aussi

- Ultrasonido TerapéuticoDocument58 pagesUltrasonido TerapéuticoSergio Villegas Davirán100% (1)

- Tesis de Termografia y UltrasonidoDocument81 pagesTesis de Termografia y UltrasonidoHaiverth Suárez100% (2)

- Salud DignaDocument4 pagesSalud DignaRoberto RuizPas encore d'évaluation

- AparatologiaDocument28 pagesAparatologiaOriana Perez50% (2)

- UltraProbe 10000 - Manual PDFDocument63 pagesUltraProbe 10000 - Manual PDFtrax0n100% (2)

- Analisis de VibracionesDocument130 pagesAnalisis de VibracionesRonald AparicioPas encore d'évaluation

- 2010 Ut1 Espesores 9 Repaso GeneralDocument118 pages2010 Ut1 Espesores 9 Repaso GeneralAndrey RivasPas encore d'évaluation

- Manual HIFU EspañolDocument45 pagesManual HIFU EspañolGrego Mmss100% (1)

- Ultrasonido DiapositivasDocument15 pagesUltrasonido DiapositivasSharon ScPas encore d'évaluation

- 3.3 Emision Acustica (AET)Document9 pages3.3 Emision Acustica (AET)Danny libardo León GómezPas encore d'évaluation

- Balanceo Dinamico de Rotores en Un PlanoDocument3 pagesBalanceo Dinamico de Rotores en Un PlanoErik BadilloPas encore d'évaluation

- UltrasonidoDocument129 pagesUltrasonidoBLAS DANIEL MARINOPas encore d'évaluation

- End UltrasonidoDocument15 pagesEnd UltrasonidoCristian Arias ChavezPas encore d'évaluation

- Ensayo - Redes IndustrialesDocument17 pagesEnsayo - Redes IndustrialesJane Loaiza0% (1)

- Conductos RadicularesDocument22 pagesConductos RadicularesEsteban YupanquiPas encore d'évaluation

- Cojinetes - RodamientosDocument68 pagesCojinetes - RodamientosStuard VigilPas encore d'évaluation

- Unidad 5Document59 pagesUnidad 5jonathan arayaPas encore d'évaluation

- Ultrasonido Como Técnica de Mantenimiento PredictivoDocument32 pagesUltrasonido Como Técnica de Mantenimiento PredictivorocollPas encore d'évaluation

- Analisis Rodamientos Lentos Es 4069Document9 pagesAnalisis Rodamientos Lentos Es 4069Dennis Huanuco CcamaPas encore d'évaluation

- Ensayos no destructivos métodosDocument15 pagesEnsayos no destructivos métodosEddyArmijosPas encore d'évaluation

- Capitulo3 - Emision AcusticaDocument40 pagesCapitulo3 - Emision AcusticamatallanamPas encore d'évaluation

- Ultrasonido Pasivo para Mantenimiento de Plantas Industriales 2013Document103 pagesUltrasonido Pasivo para Mantenimiento de Plantas Industriales 2013AS EGPas encore d'évaluation

- INFORME ANALISIS DE VIBRACIONES GMP 2014 - OptDocument49 pagesINFORME ANALISIS DE VIBRACIONES GMP 2014 - OptNilton Ernesto Saldarriaga IbarraPas encore d'évaluation

- Anexo 1 Procedimiento Inspeccion VisualDocument2 pagesAnexo 1 Procedimiento Inspeccion VisualYudis Norelis Oviedo AzuajePas encore d'évaluation

- K U3. Acondicionamiento, Limpieza, Clasificación, PeladoDocument101 pagesK U3. Acondicionamiento, Limpieza, Clasificación, PeladoTati BenavidezPas encore d'évaluation

- Seminario Ultrasonido AirborneDocument52 pagesSeminario Ultrasonido AirborneJesus Tacza100% (2)

- Up-9000 Manual SpanishDocument33 pagesUp-9000 Manual SpanishAnonymous vR68dy5ULPas encore d'évaluation

- Curso de Vibraciones MecanicasDocument84 pagesCurso de Vibraciones MecanicasPappo BluPas encore d'évaluation

- Reporte UltrasonidoDocument14 pagesReporte UltrasonidoAlejandro GutierrezPas encore d'évaluation

- Emisiones AcústicasDocument2 pagesEmisiones AcústicasMorales0% (1)

- Analisis de UltrasonidoDocument17 pagesAnalisis de UltrasonidoAndres HerediaPas encore d'évaluation

- Ultrasonido PasivoDocument43 pagesUltrasonido PasivoaljosisePas encore d'évaluation

- Análisis de Vibración IDocument122 pagesAnálisis de Vibración IHumberto Perez HerreraPas encore d'évaluation

- Medición de espesores por ultrasonidos: criterios básicosDocument7 pagesMedición de espesores por ultrasonidos: criterios básicosYohan CapelliPas encore d'évaluation

- Inspección VisualDocument5 pagesInspección VisualMarioEhuan100% (1)

- Calibración UltrasonidoDocument18 pagesCalibración UltrasonidoAlex AlmachePas encore d'évaluation

- Mantenimiento predictivo de bombas mediante vibracionesDocument14 pagesMantenimiento predictivo de bombas mediante vibracionesenrique velez100% (1)

- Analisis de Vibraciones (DIAPOSITIVAS) PDFDocument53 pagesAnalisis de Vibraciones (DIAPOSITIVAS) PDFhernandoPas encore d'évaluation

- Ultrasonido Nivel I y IIDocument194 pagesUltrasonido Nivel I y IIJuan Ricardo Villanueva ReañoPas encore d'évaluation

- Ensayo Ultrasonido IndustrialDocument8 pagesEnsayo Ultrasonido IndustrialAbrahamPas encore d'évaluation

- Teoria Mantenimiento PredictivoDocument38 pagesTeoria Mantenimiento PredictivoGino MasciottiPas encore d'évaluation

- Reporte Particulas MagneticasDocument9 pagesReporte Particulas MagneticasAlejandro Rueda DuránPas encore d'évaluation

- Inspección visual de instalaciones marinas: características y aplicacionesDocument10 pagesInspección visual de instalaciones marinas: características y aplicacionesJeniffer Flores100% (1)

- Líquidos penetrantes para detección de defectos en soldaduraDocument9 pagesLíquidos penetrantes para detección de defectos en soldaduraLuis Enrique Avila MichelPas encore d'évaluation

- Ensayo de Ultrasonido IndustrialDocument8 pagesEnsayo de Ultrasonido IndustrialBetzabethZuñigaPas encore d'évaluation

- Guia para El Laboratorio de END UltrasonidoDocument18 pagesGuia para El Laboratorio de END UltrasonidoJohan PintoPas encore d'évaluation

- 4) Lab .Metodo de LP y PMDocument21 pages4) Lab .Metodo de LP y PMAlan AstudilloPas encore d'évaluation

- Informe CalibraciónDocument17 pagesInforme CalibraciónSanty CruzPas encore d'évaluation

- Inspeccion de VarillasDocument4 pagesInspeccion de Varillasjannet0% (1)

- Exp 4000Document4 pagesExp 4000Paulo CLPas encore d'évaluation

- Analizador Vibracional Kohtect C911.respDocument36 pagesAnalizador Vibracional Kohtect C911.respMarcos José Quispe MolinaPas encore d'évaluation

- Diagnóstico avanzado turbomáquinasDocument17 pagesDiagnóstico avanzado turbomáquinasSalgueiro JCPas encore d'évaluation

- Análisis EspectralDocument22 pagesAnálisis EspectralYuliza Carolina Capuñay SiesquenPas encore d'évaluation

- Manual Balanceo EspDocument16 pagesManual Balanceo EspLuis Velazco100% (1)

- Centauro 40Document2 pagesCentauro 40Raul Bxin100% (1)

- Practica Epoch1000 Calibracion Curso Ut IDocument19 pagesPractica Epoch1000 Calibracion Curso Ut IIsrael RiquelmePas encore d'évaluation

- Ultrasonido PracticaDocument23 pagesUltrasonido Practicaedu copperPas encore d'évaluation

- 5ejemplo de Fallas de Motor ElectricoDocument4 pages5ejemplo de Fallas de Motor ElectricoEdwin rodriguezPas encore d'évaluation

- Ultrasonido PDFDocument89 pagesUltrasonido PDFagrupacionam100% (1)

- Ultrasonido IndustrialDocument36 pagesUltrasonido IndustrialarturoPas encore d'évaluation

- Ultrasonidos Aplicados Al Mantenimiento PredictivoDocument8 pagesUltrasonidos Aplicados Al Mantenimiento PredictivoMaikol Villafuerte100% (1)

- Mantenimiento petrolero con ultrasonidoDocument12 pagesMantenimiento petrolero con ultrasonidoThaily Arias MayPas encore d'évaluation

- Técnicas de Mantenimiento PredictivoDocument8 pagesTécnicas de Mantenimiento Predictivolinabadillo250950% (2)

- Ultrasonido para El Mantenimiento PredictivoDocument39 pagesUltrasonido para El Mantenimiento PredictivoYordie FuentesPas encore d'évaluation

- IntroducciónDocument8 pagesIntroducciónMiguelito LeguiaPas encore d'évaluation

- Ultrasonido Eco PulsoDocument26 pagesUltrasonido Eco PulsoTomás Topacho Paredes Scholtbach75% (4)

- Santiago Jarata Vilca: Entel Perú S.A. Ruc: 20106897914 AV. República de Colombia 791 Piso 14 San Isidro LimaDocument2 pagesSantiago Jarata Vilca: Entel Perú S.A. Ruc: 20106897914 AV. República de Colombia 791 Piso 14 San Isidro LimaSཽaཽnཽtཽiཽaཽgཽoཽ T̲̅h̲̅i̲̅a̲̅g̲̅o̲̅ J̲̅v̲̅Pas encore d'évaluation

- Modulo01 Ejercicio01RDocument2 pagesModulo01 Ejercicio01RSཽaཽnཽtཽiཽaཽgཽoཽ T̲̅h̲̅i̲̅a̲̅g̲̅o̲̅ J̲̅v̲̅Pas encore d'évaluation

- PDFDocument2 pagesPDFSཽaཽnཽtཽiཽaཽgཽoཽ T̲̅h̲̅i̲̅a̲̅g̲̅o̲̅ J̲̅v̲̅Pas encore d'évaluation

- Rol Del Técnico en Enfermería en Un Servicio DentalDocument12 pagesRol Del Técnico en Enfermería en Un Servicio DentalSཽaཽnཽtཽiཽaཽgཽoཽ T̲̅h̲̅i̲̅a̲̅g̲̅o̲̅ J̲̅v̲̅Pas encore d'évaluation

- Abdomen AgudoDocument32 pagesAbdomen AgudoSཽaཽnཽtཽiཽaཽgཽoཽ T̲̅h̲̅i̲̅a̲̅g̲̅o̲̅ J̲̅v̲̅Pas encore d'évaluation

- Una Carta Al CieloDocument1 pageUna Carta Al CieloSཽaཽnཽtཽiཽaཽgཽoཽ T̲̅h̲̅i̲̅a̲̅g̲̅o̲̅ J̲̅v̲̅Pas encore d'évaluation

- La Asistencia Al Adulto MayorDocument6 pagesLa Asistencia Al Adulto MayorSཽaཽnཽtཽiཽaཽgཽoཽ T̲̅h̲̅i̲̅a̲̅g̲̅o̲̅ J̲̅v̲̅Pas encore d'évaluation

- La Asistencia Al Adulto MayorDocument6 pagesLa Asistencia Al Adulto MayorSཽaཽnཽtཽiཽaཽgཽoཽ T̲̅h̲̅i̲̅a̲̅g̲̅o̲̅ J̲̅v̲̅Pas encore d'évaluation

- SEMESTREDocument1 pageSEMESTRESཽaཽnཽtཽiཽaཽgཽoཽ T̲̅h̲̅i̲̅a̲̅g̲̅o̲̅ J̲̅v̲̅Pas encore d'évaluation

- Santiago Jarata Vilca: Entel Perú S.A. Ruc: 20106897914 AV. República de Colombia 791 Piso 14 San Isidro LimaDocument2 pagesSantiago Jarata Vilca: Entel Perú S.A. Ruc: 20106897914 AV. República de Colombia 791 Piso 14 San Isidro LimaSཽaཽnཽtཽiཽaཽgཽoཽ T̲̅h̲̅i̲̅a̲̅g̲̅o̲̅ J̲̅v̲̅Pas encore d'évaluation

- Santiago Jarata Vilca Ejercicio 1y2Document2 pagesSantiago Jarata Vilca Ejercicio 1y2Sཽaཽnཽtཽiཽaཽgཽoཽ T̲̅h̲̅i̲̅a̲̅g̲̅o̲̅ J̲̅v̲̅Pas encore d'évaluation

- Trabajo de InvestigacionDocument1 pageTrabajo de InvestigacionSཽaཽnཽtཽiཽaཽgཽoཽ T̲̅h̲̅i̲̅a̲̅g̲̅o̲̅ J̲̅v̲̅Pas encore d'évaluation

- InvestigacionesDocument1 pageInvestigacionesSཽaཽnཽtཽiཽaཽgཽoཽ T̲̅h̲̅i̲̅a̲̅g̲̅o̲̅ J̲̅v̲̅Pas encore d'évaluation

- SantiagojvDocument1 pageSantiagojvSཽaཽnཽtཽiཽaཽgཽoཽ T̲̅h̲̅i̲̅a̲̅g̲̅o̲̅ J̲̅v̲̅Pas encore d'évaluation

- DBRJDDocument1 pageDBRJDSཽaཽnཽtཽiཽaཽgཽoཽ T̲̅h̲̅i̲̅a̲̅g̲̅o̲̅ J̲̅v̲̅Pas encore d'évaluation

- DBRJDDocument1 pageDBRJDSཽaཽnཽtཽiཽaཽgཽoཽ T̲̅h̲̅i̲̅a̲̅g̲̅o̲̅ J̲̅v̲̅Pas encore d'évaluation

- FF FFF FFFFFFFFDocument1 pageFF FFF FFFFFFFFSཽaཽnཽtཽiཽaཽgཽoཽ T̲̅h̲̅i̲̅a̲̅g̲̅o̲̅ J̲̅v̲̅Pas encore d'évaluation

- DBRJDDocument1 pageDBRJDSཽaཽnཽtཽiཽaཽgཽoཽ T̲̅h̲̅i̲̅a̲̅g̲̅o̲̅ J̲̅v̲̅Pas encore d'évaluation

- TerminologiaDocument1 pageTerminologiaSཽaཽnཽtཽiཽaཽgཽoཽ T̲̅h̲̅i̲̅a̲̅g̲̅o̲̅ J̲̅v̲̅Pas encore d'évaluation

- Termninologia GinecoDocument1 pageTermninologia GinecoSཽaཽnཽtཽiཽaཽgཽoཽ T̲̅h̲̅i̲̅a̲̅g̲̅o̲̅ J̲̅v̲̅Pas encore d'évaluation

- Terminología de GinecoDocument1 pageTerminología de GinecoSཽaཽnཽtཽiཽaཽgཽoཽ T̲̅h̲̅i̲̅a̲̅g̲̅o̲̅ J̲̅v̲̅Pas encore d'évaluation

- Domentacion de ScribdDocument1 pageDomentacion de ScribdSཽaཽnཽtཽiཽaཽgཽoཽ T̲̅h̲̅i̲̅a̲̅g̲̅o̲̅ J̲̅v̲̅Pas encore d'évaluation

- Jhufsry 4 TuiñuytdeDocument1 pageJhufsry 4 TuiñuytdeSཽaཽnཽtཽiཽaཽgཽoཽ T̲̅h̲̅i̲̅a̲̅g̲̅o̲̅ J̲̅v̲̅Pas encore d'évaluation

- Manual Santa Rosa de Lima PDFDocument59 pagesManual Santa Rosa de Lima PDFSཽaཽnཽtཽiཽaཽgཽoཽ T̲̅h̲̅i̲̅a̲̅g̲̅o̲̅ J̲̅v̲̅Pas encore d'évaluation

- SEMINARIO TÉCNICO DE DESCARGAS PARCIALES EN MÁQUINAS ROTATIVAS. Madrid, 30 de Septiembre - 1 de Octubre de 2008. Código - SemDPDocument66 pagesSEMINARIO TÉCNICO DE DESCARGAS PARCIALES EN MÁQUINAS ROTATIVAS. Madrid, 30 de Septiembre - 1 de Octubre de 2008. Código - SemDPjohn moralesPas encore d'évaluation

- Manual Terapeutico - Hifu 7DDocument17 pagesManual Terapeutico - Hifu 7DpaolazuccoliniPas encore d'évaluation

- Qué Son Los Métodos EmergentesDocument3 pagesQué Son Los Métodos EmergentesMarcos VeraPas encore d'évaluation

- LP13692S 0132 F620 Pro 00041 - Rev0Document29 pagesLP13692S 0132 F620 Pro 00041 - Rev0Diego Amando Navarro MirandaPas encore d'évaluation

- Ficha CNC 603Document3 pagesFicha CNC 603Joel AlayoPas encore d'évaluation

- PDF Analizador Cuantico de Resonancia CompressDocument3 pagesPDF Analizador Cuantico de Resonancia Compressjhon castro britoPas encore d'évaluation

- Ultrasonido: ondas acústicas de alta frecuenciaDocument7 pagesUltrasonido: ondas acústicas de alta frecuenciaAndrea FajardoPas encore d'évaluation

- Cap 3cespañolDocument80 pagesCap 3cespañolJorge PradaPas encore d'évaluation

- Proforma Eqmedit 2022 369 Ecografo Veterinario Agricultura Eco 6 VetDocument4 pagesProforma Eqmedit 2022 369 Ecografo Veterinario Agricultura Eco 6 VetDavidPas encore d'évaluation

- TEMA 2 Apuntes PDFDocument11 pagesTEMA 2 Apuntes PDFCarPas encore d'évaluation

- Ascaris Lumbricoides - Exposición Parasitología - 2021Document48 pagesAscaris Lumbricoides - Exposición Parasitología - 2021Kelly Paola Herrera FuentesPas encore d'évaluation

- 01 04 15 Radilogía Semiología Generalidades de Radiología PDFDocument6 pages01 04 15 Radilogía Semiología Generalidades de Radiología PDFAmparo Miroslava GutiérrezPas encore d'évaluation

- LAB - Nivel - 2Document12 pagesLAB - Nivel - 2alexander jimenezPas encore d'évaluation

- Programa 11 CCR2023Document29 pagesPrograma 11 CCR2023karen mendoza rodriguezPas encore d'évaluation

- Verificación experimental del principio de funcionamiento de la ecosondaDocument11 pagesVerificación experimental del principio de funcionamiento de la ecosondaJohan PintoPas encore d'évaluation

- Mnpg72 04 Mio Sonic EspDocument36 pagesMnpg72 04 Mio Sonic EspVirginiaPas encore d'évaluation

- Ultra SonidoDocument18 pagesUltra SonidoRicardo Ricce VictorioPas encore d'évaluation

- Guia Eleccion DifusorDocument15 pagesGuia Eleccion DifusorVIV NAVALONPas encore d'évaluation

- Sensor de Flujo Tipo Abrazadera: Monitoree Micro Caudales Desde El Exterior de La TuberíaDocument32 pagesSensor de Flujo Tipo Abrazadera: Monitoree Micro Caudales Desde El Exterior de La Tuberíasdk00Pas encore d'évaluation

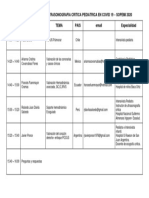

- Propuesta de Webinar Ultrasonografia Critica Pediatrica en Covid 19 - Sopemi 2020Document1 pagePropuesta de Webinar Ultrasonografia Critica Pediatrica en Covid 19 - Sopemi 2020Rolando Juan Dávila SalcedoPas encore d'évaluation

- DSP ArticuloDocument5 pagesDSP ArticuloJuliana OrtizPas encore d'évaluation

- Catálogo Virtual de Equipos para Pruebas Destructivas y No DestructivasDocument18 pagesCatálogo Virtual de Equipos para Pruebas Destructivas y No DestructivasFer CruzPas encore d'évaluation

- UltrasonidoDocument49 pagesUltrasonidoRicardo Carrera Altamirano100% (1)

- Capitulo I Ingenieria de Mantenimiento IntroduccionDocument308 pagesCapitulo I Ingenieria de Mantenimiento IntroduccionLUIS ANGEL NINA SANCHEZ100% (1)