Académique Documents

Professionnel Documents

Culture Documents

Halloumi Anouar Diff

Halloumi Anouar Diff

Transféré par

dsgdfhfdhdffhdCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Halloumi Anouar Diff

Halloumi Anouar Diff

Transféré par

dsgdfhfdhdffhdDroits d'auteur :

Formats disponibles

N dordre : 2011 EMSE 0595

THSE

prsente par

Anouar HALLOUMI

pour obtenir le grade de

Docteur de lcole Nationale Suprieure des Mines de Saint-tienne

Spcialit : Science et Gnie des Matriaux

Modlisation mcanique et thermique

du procd de laminage asymtrique

soutenue Saint-Etienne, le 17/01/2011

Membres du jury

Prsidente : Brigitte BACROIX

Directeur de recherche CNRS, LPMTM, Paris13

Rapporteurs : Patrick DENEUVILLE

Eric FELDER

Ingnieur de recherche, ALCAN

Docteur s-Sciences, Matre de recherche,

CEMEF, Mines-ParisTech

Examinateur(s) : Edgar RAUCH

Jean-Denis MITHIEUX

Directeur de recherche CNRS, SIMAP, Grenoble

Ingnieur de recherche, ArcelorMittal Stainless

Europe

Directeur(s) de thse : Christophe DESRAYAUD

Frank MONTHEILLET

Matre assistant, ENSMSE, Saint-Etienne

Directeur de recherche CNRS, Saint-Etienne

t

e

l

-

0

0

6

0

9

2

1

9

,

v

e

r

s

i

o

n

1

-

1

8

J

u

l

2

0

1

1

Spcialits doctorales : Responsables :

SCIENCES ET GENIE DES MATERIAUX

MECANIQUE ET INGENIERIE

GENIE DES PROCEDES

SCIENCES DE LA TERRE

SCIENCES ET GENIE DE LENVIRONNEMENT

MATHEMATIQUES APPLIQUEES

INFORMATIQUE

IMAGE, VISION, SIGNAL

GENIE INDUSTRIEL

MICROELECTRONIQUE

J. DRIVER Directeur de recherche Centre SMS

A. VAUTRIN Professeur Centre SMS

G. THOMAS Professeur Centre SPIN

B. GUY Matre de recherche Centre SPIN

J. BOURGOIS Professeur Centre SITE

E. TOUBOUL Ingnieur Centre G2I

O. BOISSIER Professeur Centre G2I

JC. PINOLI Professeur Centre CIS

P. BURLAT Professeur Centre G2I

Ph. COLLOT Professeur Centre CMP

Enseignants-chercheurs et chercheurs autoriss diriger des thses de doctorat (titulaires dun doctorat dtat ou dune HDR)

AVRIL

BATTON-HUBERT

BENABEN

BERNACHE-ASSOLANT

BIGOT

BILAL

BOISSIER

BOUCHER

BOUDAREL

BOURGOIS

BRODHAG

BURLAT

COLLOT

COURNIL

DAUZERE-PERES

DARRIEULAT

DECHOMETS

DESRAYAUD

DELAFOSSE

DOLGUI

DRAPIER

DRIVER

FEILLET

FOREST

FORMISYN

FORTUNIER

FRACZKIEWICZ

GARCIA

GIRARDOT

GOEURIOT

GRAILLOT

GROSSEAU

GRUY

GUY

GUYONNET

HERRI

INAL

KLCKER

LAFOREST

LERICHE

LI

LONDICHE

MALLIARAS

MOLIMARD

MONTHEILLET

PERIER-CAMBY

PIJOLAT

PIJOLAT

PINOLI

STOLARZ

SZAFNICKI

THOMAS

TRIA

VALDIVIESO

VAUTRIN

VIRICELLE

WOLSKI

XIE

Stphane

Mireille

Patrick

Didier

Jean-Pierre

Essad

Olivier

Xavier

Marie-Reine

Jacques

Christian

Patrick

Philippe

Michel

Stphane

Michel

Roland

Christophe

David

Alexandre

Sylvain

Julian

Dominique

Bernard

Pascal

Roland

Anna

Daniel

Jean-Jacques

Dominique

Didier

Philippe

Frdric

Bernard

Ren

Jean-Michel

Karim

Helmut

Valrie

Rodolphe

Jean-Michel

Henry

George Grgory

Jrme

Frank

Laurent

Christophe

Michle

Jean-Charles

Jacques

Konrad

Grard

Assia

Franois

Alain

Jean-Paul

Krzysztof

Xiaolan

MA

MA

PR 1

PR 0

MR

DR

PR 1

MA

PR 2

PR 0

DR

PR 2

PR 1

PR 0

PR 1

IGM

PR 1

MA

PR 1

PR 1

PR 2

DR 0

PR 2

PR 1

PR 1

PR 1

DR

MR

MR

MR

DR

MR

MR

MR

DR

PR 2

PR 2

DR

CR

CR CNRS

EC (CCI MP)

MR

PR 1

MA

DR 1 CNRS

PR 2

PR 1

PR 1

PR 0

CR

MR

PR 0

MA

PR 0

MR

DR

PR 1

Mcanique & Ingnierie

Sciences & Gnie de l'Environnement

Sciences & Gnie des Matriaux

Gnie des Procds

Gnie des Procds

Sciences de la Terre

Informatique

Gnie Industriel

Gnie Industriel

Sciences & Gnie de l'Environnement

Sciences & Gnie de l'Environnement

Gnie industriel

Microlectronique

Gnie des Procds

Gnie industriel

Sciences & Gnie des Matriaux

Sciences & Gnie de l'Environnement

Mcanique & Ingnierie

Sciences & Gnie des Matriaux

Gnie Industriel

Mcanique & Ingnierie

Sciences & Gnie des Matriaux

Gnie Industriel

Sciences & Gnie des Matriaux

Sciences & Gnie de l'Environnement

Sciences & Gnie des Matriaux

Sciences & Gnie des Matriaux

Gnie des Procds

Informatique

Sciences & Gnie des Matriaux

Sciences & Gnie de l'Environnement

Gnie des Procds

Gnie des Procds

Sciences de la Terre

Gnie des Procds

Gnie des Procds

Microlectronique

Sciences & Gnie des Matriaux

Sciences & Gnie de l'Environnement

Mcanique et Ingnierie

Microlectronique

Sciences & Gnie de l'Environnement

Microlectronique

Mcanique et Ingnierie

Sciences & Gnie des Matriaux

Gnie des Procds

Gnie des Procds

Gnie des Procds

Image, Vision, Signal

Sciences & Gnie des Matriaux

Sciences & Gnie de l'Environnement

Gnie des Procds

Microlectronique

Sciences & Gnie des Matriaux

Mcanique & Ingnierie

Gnie des procds

Sciences & Gnie des Matriaux

Gnie industriel

CIS

SITE

CMP

CIS

SPIN

SPIN

G2I

G2I

DF

SITE

SITE

G2I

CMP

SPIN

CMP

SMS

SITE

SMS

SMS

G2I

SMS

SMS

CMP

CIS

SITE

SMS

SMS

SPIN

G2I

SMS

SITE

SPIN

SPIN

SPIN

SPIN

SPIN

CMP

SMS

SITE

SMS

CMP

SITE

CMP

SMS

SMS

SPIN

SPIN

SPIN

CIS

SMS

SITE

SPIN

CMP

SMS

SMS

SPIN

SMS

CIS

Glossaire : Centres :

PR 0

PR 1

PR 2

MA(MDC)

DR

Ing.

MR(DR2)

CR

EC

IGM

Professeur classe exceptionnelle

Professeur 1

re

catgorie

Professeur 2

me

catgorie

Matre assistant

Directeur de recherche

Ingnieur

Matre de recherche

Charg de recherche

Enseignant-chercheur

Ingnieur gnral des mines

SMS

SPIN

SITE

G2I

CMP

CIS

Sciences des Matriaux et des Structures

Sciences des Processus Industriels et Naturels

Sciences Information et Technologies pour lEnvironnement

Gnie Industriel et Informatique

Centre de Microlectronique de Provence

Centre Ingnierie et Sant

Dernire mise jour le : 9 mars 2010

t

e

l

-

0

0

6

0

9

2

1

9

,

v

e

r

s

i

o

n

1

-

1

8

J

u

l

2

0

1

1

Remerciements

A la fin de ces trois annes de travaux, il me reste le plus agrable faire : remercier

les personnes qui ont contribu mindiquer les questions essentielles, les directions

prendre, ventuellement les destinations atteindre, mais aussi celles que jai eu le

plaisir de ctoyer quotidiennement.

Je souhaite tout dabord exprimer ma reconnaissance Frank Montheillet et

Christophe Desrayaud mes directeurs de thse, qui ont bien voulu maccorder leur

confiance pour effectuer ces travaux. Ils se sont montrs, chacun sa manire,

soucieux du bon droulement de ceux-ci et ont toujours t disponibles pour en

discuter. Sans leurs encouragements, ces travaux auraient t sans doute moins

aboutis.

Je tiens galement remercier Eric Felder, de CEMEF Mines ParisTech, et Patrick

Deneuville, de ALCAN, qui ont accept dtre les rapporteurs de cette thse, ainsi

que les autres membres du jury, Brigitte Bacroix, de LPMTM, Paris13 Jean-Denis

Mithieux, de ArcelorMittal Stainless Europe et Edgar Rauch, de SIMAP, Grenoble qui

a bien voulu assurer la prsidence du jury ; je len remercie.

David Piot sest intress ces travaux tout au long de leur droulement. Quil trouve

mes sincres remerciements pour ses conseils aviss, ses apprciations et son

encadrement pour la partie texture.

Parmi toutes les personnes avec jai eu loccasion de discuter de manire informelle

au cours de ces annes, je tiens adresser des remerciements particuliers Michel

Darrieulat et Cdric Bosch.

Par ailleurs, je ne remercierai jamais assez .

A mes parents,

Sans qui je ne serai pas l aujourdhui. Tout ce que jai accompli dans ma vie, cest

grce Allah et vous, votre soutien, votre amour et vos sacrifices. Merci

infiniment

A mon oncle Taieb,

Tu es mon exemple de courage, tes encouragements incessants me donnent des

ailes. Merci beaucoup

A mes grand-parents

Votre soutien et votre amour font ma force. Vous avez toujours veill sur moi et

mavez toujours conseill. Merci pour votre amour ternel

A mes surs

A mes surs pour leur prsence et leur soutien. Ainsi que pour les petits anges un

gros bisou

t

e

l

-

0

0

6

0

9

2

1

9

,

v

e

r

s

i

o

n

1

-

1

8

J

u

l

2

0

1

1

A toute ma famille

Pour toute ma famille, qui ma soutenu sans faillir pendant ces trois annes, et tout le

long de ma thse. Un grand merci

A toute ma belle famille

Je rserve un remerciement tout spcial toute ma belle famille, qui ma soutenu le

long des derniers moments. Et a Sarrourti qui ma apport encore bien plus, je lui

tmoigne ici ma profonde gratitude.

Ces annes stphanoises resteront un priode heureuse sur le plan personnel,

notamment grce au groupe damis avec qui jai partag de trs bons moments

mon arriv : Walid, Quentin, Nabil, Olivier, Adeline, ... auxquels se sont joints au fur

et mesure des annes Fethi, Yamin, Nedjoua, Christophe, Mlanie, JB, Grgoire,

et tous les autres sans oubli toute lquipe de Nature Orientation Saint-Etienne.

Toutes ces personnes mont enrichi.

Merci enfin tous ceux que jai peut-tre oubli en esprant quils ne men tiendront

pas rigueur.

t

e

l

-

0

0

6

0

9

2

1

9

,

v

e

r

s

i

o

n

1

-

1

8

J

u

l

2

0

1

1

iii

Table des matires

Table de matires iii

Table des figures et des tableaux vi

Notations xiv

Introduction gnrale xv

I. Synthse bibliographique..... 1

I.1 Procd du laminage asymtrique (ASR) .. 3

I.1.1 Prsentation du procd 3

I.1.2 Laminage froid et Laminage chaud ......... 4

I.1.3 Aspect mtallurgique.. 6

I.1.4 Dfauts de laminage ...... 8

I.2 Modlisation numrique de laminage : mthodes de calcul . 10

I.2.1 Mthode de lnergie de dformation ... 10

I.2.2 Mthode des tranches .... 10

I.2.3 Mthode de la borne suprieure .... 11

I.2.4 Mthode des lignes dcoulement . 12

I.2.5 Prise en compte des aspects thermiques .... 13

I.2.6 Mthode des diffrences finies .. 15

I.2.7 Mthode des lments finis ... 18

I.3 Modlisations et tudes exprimentales du laminage asymtrique ..... 20

I.3.1 Modlisations mcanique .. 20

I.3.2 Modlisation thermique . 25

I.3.3 Etudes exprimentales ... 26

I.4 Texture du laminage .... 28

I.4.1 Gnralits . 28

I.4.2 Reprsentation et Simulations des textures de laminage .. 28

I.4.3 Investigations des textures de laminage .... 32

Conclusions du chapitre I .. 37

t

e

l

-

0

0

6

0

9

2

1

9

,

v

e

r

s

i

o

n

1

-

1

8

J

u

l

2

0

1

1

iv

II. Modlisation mcanique 39

II.1 Mthode du champ uniforme .... 41

II.1.1 Gomtrie et cinmatique ......... 41

II.1.2 Dformations et vitesses de dformation .. 43

II.1.3 Puissance dissipe . 45

II.1.4 Couples de laminage . 47

II.1.5 Rsultats ........ 48

II.2 Mthode des trajectoires (lignes dcoulement) ... 56

II.2.1 Gomtrie du modle . 56

II.2.2 Hypothses. 56

II.2.3 Equations des trajectoires... 57

II.2.4 Domaine de validit de a...... 60

II.2.5 Organigramme 62

II.2.6 Champ des vitesses. 63

II.2.7 Diffrentes grandeurs mcaniques..... 64

II.2.8 Puissance dissipe.. 65

II.2.9 Rsultats et interprtation.. 67

II.3 Mthode des lments finis ... 84

II.3.1 Description du laminoir. 84

II.3.2 Maillage de la tle.. 84

II.3.3 Gestion des contacts et de la tribologie.. 85

II.3.4 Conditions aux limites 86

II.3.5 Etapes de calculs.... 87

II.3.6 Quelques rsultats.. 87

Conclusions du chapitre II 92

III. Modlisation thermique ... 95

III.1 Equation de la chaleur . 96

III.2 Modlisation par diffrence finies ... 99

III.2.1 Introduction ... 99

III.2.2 Le maillage 99

III.2.3 Les conditions aux limites . 100

III.2.4 Discrtisation . 104

III.2.5 Rsolution du systme 109

III.2.6 Affinement des calculs de drive partielle... 110

III.3 Modlisation par lments finis 112

III.3.1 Introduction ... 112

III.3.2 Paramtres thermiques .. 112

III.3.3 Rhologie .. 113

III.3.4 Paramtres mcaniques . 113

III.3.5 Mise en place du programme . 114

t

e

l

-

0

0

6

0

9

2

1

9

,

v

e

r

s

i

o

n

1

-

1

8

J

u

l

2

0

1

1

v

III.4 Rsultats et interprtations . 115

III.4.1 Champ de temprature sans prise en compte du frottement .. 116

III.4.2 Champ de temprature avec prise en compte du frottement . 118

Conclusions du chapitre III ... 119

IV. Exploitation du modle ....

121

IV.1 Influence des diffrents paramtres de laminage . 123

IV.1.1 Influence des rayons des cylindres

1

R et

2

R 123

IV.1.2 Influence des coefficients de frottement

1

m et

2

m ...... 125

IV.1.3 Influence du rapport de rduction r ... 129

IV.1.4 Influence de lpaisseur de la tle lentre

e

h 133

IV.1.5 Influence de lcrouissage n . 135

IV.2 Cumul de passes ... 138

IV.2.1 Les rotations de la tle .. 138

IV.2.2 Cumul de deux passes ... 139

IV.2.3 Dformations . 143

IV.3 Texture de laminage 146

IV.3.1 Principe de la mthode .. 146

IV.3.2 Simulation de la texture de laminage asymtrique 147

IV.3.3 Comparaison avec Robert [2005] .. 155

Conclusions chapitre IV 160

V. Conclusions gnrale ... 161

Annexes .. 165

A. Projection strographique et figures de ples . 166

B. Angles dEuler .. 168

C. Calcul de la longueur de lentrefer 170

D. Estimation de la dformation quivalente en laminage asymtrique 172

E. Exemples de trajectoires pour diffrentes valeurs de a... 176

F. Courbes iso-valeurs de ,

xx xy

e e et e .

177

G. Mthode du simplexe (polygone) . 179

H. Calcul complet de la temprature . 181

I. Efforts et couples calculs avec Abaqus ... 184

J. Tenseur gradient des vitesses de dformation .. 185

K. Cumul de deux passes ... 186

Rfrences bibliographiques . 188

t

e

l

-

0

0

6

0

9

2

1

9

,

v

e

r

s

i

o

n

1

-

1

8

J

u

l

2

0

1

1

vi

Table des figures et des tableaux

- Figure I.1.1 La gomtrie du laminage asymtrique 3

- Figure I.1.2 Schma dune cage quarto de laminage 4

- Figure I.1.3 Train de laminage 5

- Figure I.1.4 Recristallisation dynamique au cours du laminage chaud 5

- Figure I.1.5 Cintique de recristallisation statique 7

- Figure I.1.6 Principales interactions multiphysiques lors de la dformation

chaud

9

- Figure I.2.1 Bilan des forces sur une tranche 11

- Tableau I.1 coefficient de Taylor Quinney pour diffrents matriaux [Baque,

1973]

14

- Figure I.2.2 Principe des diffrences finies 16

- Figure I.3.1 Confrontation des efforts de laminage calcul aux rsultats

exprimentaux [HWANG et al., 1995].

20

- Figure I.3.2 Contraintes de cisaillement interne pour diffrents rapports de

vitesses [TZOU et HWANG 1994]

21

- Figure I.3.3 (a) Efforts et (b) couples de laminage pour diffrents rapport de

rduction

21

- Figure I.3.4 Relation entre met m 22

- Figure I.3.5 Variation du coefficient de frottement men fonction : (a) rapports

des vitesses (b) rapports de rductions

22

- Figure I.3.6 Variation des efforts de laminage en fonction des rapports des

vitesses pour diffrentes valeurs de r

23

- Figure I.3.7 Courbes iso-valeurs de

11

h s pour (a) 0.2 r (b) 0.6 r 23

- Figure I.3.8 : courbure de la tle en fonction du rapport de rduction 24

- Figure I.3.9 (a) Efforts (b) Couples de laminage en fonction du rapport des

vitesses

24

- Figure I.3.10 Efforts et couples de laminage en fonction du rapport des vitesses 25

- Figure I.3.11 Comparaison de leffort de laminage entre un modle analytique et

des rsultats exprimentaux

26

- Figure I.3.12: Comparaison de la courbure de la tle entre un modle analytique

et les rsultats exprimentaux

27

- Figure I.4.1 Numrotation des axes 29

t

e

l

-

0

0

6

0

9

2

1

9

,

v

e

r

s

i

o

n

1

-

1

8

J

u

l

2

0

1

1

vii

- Figure I.4.2 Exemple figure de ples (111) et (100) pour un alliage daluminium

lamin par laminage asymtrique [Jin et Lloyd, 2005]

29

- Figure I.4.3 Exemple de fonction des orientations cristallines pour le laminage

chaud dun alliage daluminium. Coupes 2 = Cste

30

- Tableau I.2 Exemples de composantes idales utilises pour le calcul des

fractions volumiques et leurs angles dEuler, dans un alliage CFC lamin

chaud.

31

- Figure I.4.4 Reprsentation schmatique dune demi bande de laminage, du

cylindre du laminoir, de la longueur

c

l .

33

- Figure II.1.1 Reprsentation schmatique de la gomtrie du laminage

asymtrique

42

- Figure II.1.2 Influence du rapport de vitesse de rotation sur la dformation

normale, le cisaillement, et la dformation quivalente de von Mises pour les

deux rapports de rduction : (a) r = 0,1 ( = 1,11), (b) r = 0,2 ( = 1,25).

48

- Figure II.1.3 Influence du rapport des vitesses de rotation des cylindres sur les

diffrentes composantes de la puissance dissipe : plastique

P

W ,

frottement

1 2 F F

W etW , et sur la discontinuit

D

W

49

- Figure II.1.4 Influence du rapport des vitesses de rotation des cylindres sur la

vitesse d'entre de la tle

e

u , et les vitesses de la matire en contact avec les

cylindres suprieur et infrieur

1

u et

2

u , respectivement. Les vitesses

tangentielles extrieures des cylindres

1 1

R et

2 2

R sont galement

reprsentes ;(a) 0.1 r (b) 0.2 r

50

- Figure II.1.5 Influence du coefficient de frottement m sur la vitesse d'entre

pour deux degrs d'asymtrie ; (a) 0.6

r

V (b) 0.8

r

V

51

- Figure II.1.6 Influence du rapport des vitesses de rotation sur les deux couples de

laminage C1 et C2 pour le laminage asymtrique (a) dune tle mince (he = 0,5

mm), et (b) d'une tle paisse (he = 10 mm). Trois sries de rsultats sont

confrontes : les rsultats du modle actuel (cercles), en supposant que

2 2 e

u R (triangles), et le modle de Tzou (losanges). Le couple total

1 2

C C C est aussi reprsent.

54

t

e

l

-

0

0

6

0

9

2

1

9

,

v

e

r

s

i

o

n

1

-

1

8

J

u

l

2

0

1

1

viii

- Figure II.1.7 Influence du rapport des vitesses de rotation Vr sur le couple

moyen. Trois sries de rsultats pour diffrentes valeurs de r sont compares

avec ceux de Farhat-Nia et al. [2006].

55

- Figure II.2.1 Gomtrie du modle de la mthode des lignes dcoulement 56

- Figure II.2.2 Allure de la fonction parabolique

0

( )

s

y f y 58

- Figure II.2.3 Influence de a sur les trajectoires pour 0.2 r 61

- Figure II.2.4 Puissances en fonction de

r

V pour un rapport de rduction

0.1 r : (a) mthode des trajectoires ; (b) mthode du champ uniforme

68

- Figure II.2.5 Vitesses en fonction de

r

V pour un rapport de rduction 0.1 r :

(a) mthode des trajectoires ; (b) mthode du champ uniforme

68

- Figure II.2.6 Puissances en fonction de

r

V pour un rapport de rduction

0.2 r : (a) mthode des trajectoires ; (b) mthode du champ uniforme

69

- Figure II.2.7 Vitesses en fonction de

r

V pour un rapport de rduction 0.2 r :

(a) mthode des trajectoires ; (b) mthode du champ uniforme

69

- Figure II.2.8 Graphe des puissances et des vitesses calcules par la mthode des

trajectoires

1 2 1 e

R = 100 mm; R = 100 mm; = 15 tr/min ; h = 10mm;

1 2

m = m = 1; = 1.25 (r = 0.2) l

70

- Figure II.2.9 Vitesses de dformation

xx

e ,

xy

e et dformation gnralise

0.13 ;

r

V

2

( =2 tr/min)

72

- Figure II.2.10 Vitesses de dformation

xx

e ,

xy

e et dformation gnralise

0.87 ;

r

V

2

( =13tr/min)

73

- Figure II.2.11 Dformations en fonction de

r

V 74

- Figure II.2.12 Couples exercs par les cylindres 75

- Figure II.2.13 Influence du rapport des vitesses de rotation sur les deux couples

de laminage C1 et C2 pour : (a) l'ASR dune tle mince (he = 0,5 mm), et (b)

l'ASR d'une tle d'paisseur (he = 10 mm). Trois sries de rsultats sont

confront : les rsultats du modle de champ uniforme (cercles), le modle de

Tzou [1994] (losanges), et le modle des trajectoires (triangles).

76

- Figure II.2.14 Effort de laminage en fonction de

r

V

78

- Figure II.2.15 Positions des points neutres en fonction de

r

V 79

t

e

l

-

0

0

6

0

9

2

1

9

,

v

e

r

s

i

o

n

1

-

1

8

J

u

l

2

0

1

1

ix

- Figure II.2.16 Schma de calcul du rayon de courbure 79

- Figure II.2.17 Inclinaison de droites initialement verticales 80

- Figure II.2.18 Influence du rapport des vitesses sur la courbure la tle : (a) angles

dinclinaison des droites ; (b) rayons de courbure

81

- Figure II.2.19 Variation de g et

app

g suivant lpaisseur de la tle 82

- Figure II.2.20 Relation entre g et

app

g 82

- Figure II.2.21 Variation de e enx L 83

- Figure II.3.1 Maillage de la tle 85

- Figure II.3.2 Relation entre m et mdaprs Tzou (1997) 86

- Figure II.3.3 Contraintes de Von Mises 88

- Figure II.3.4 Contraintes de Cisaillement 88

- Figure II.3.5. Angle de courbure de la tle 89

- Figure II.3.6 Courbure le la tle 90

- Figure II.3.7 Courbure le la tle 91

- Figure III.2.1 Reprsentation schmatique du maillage 99

- Figure III.2.2 Reprsentation schmatique des indices du maillage 100

- Figure III.2.3 Schmatisation des conditions aux limites 101

- Figure III.2.4 Diffusion de la chaleur dans un corps massif semi-infini partir de

la surface

102

- Tableau III.1 Energie dactivation apparente en ( / ) kJ mole [Montheillet, 2006] 105

- Figure III.2.5 Reprsentation schmatique des indices du maillage 110

- Figure III.2.6 les nuds de calcul ; (a) calcul plus proche de la ralit (b) calcul

approch

111

- Figure III.3.1 Maillage de la tle 113

- Figure III.3.2 Champ de temprature en ngligeant le frottement (Vr=0.3) (a)

Elments finis (b) Diffrences finies

117

- Figure III.3.3 Champ de temprature avec prise en compte du frottement

(Vr=0.3) (a) Elments finis (b) Diffrences finies

118

- Figure IV.1.1 Influence de

2

R sur : (a) la puissance dissipe ; (b) les vitesses

124

- Figure IV.1.2 Influence de

2

R sur la courbure de la tle

125

- Figure IV.1.3 Influence de

2

m sur : (a) la puissance dissipe ; (b) les vitesses

125

t

e

l

-

0

0

6

0

9

2

1

9

,

v

e

r

s

i

o

n

1

-

1

8

J

u

l

2

0

1

1

x

- Figure IV.1.4 Efforts de laminage : (a)

1

1 m (b)

1 2

m m m(laminage

symtrique)

126

- Figure IV.1.5 Couples de laminage pour 0.3

r

V : (a)

1

1 m ; (b)

1 2

m m m

127

- Figure IV.1.6 Influence de m sur la vitesse dentre ( 0.3

r

V )

127

- Figure IV.1.7 Influence de m (

1 2

m m m) sur la courbure de la tle 128

- Figure IV.1.8 Influence des coefficients de frottement sur la courbure de la tle 129

- Figure IV.1.9 Influence des coefficients de frottement sur la courbure de la tle 129

- Figure IV.1.10 Influence de r sur : (a) la puissance dissipe ; (b) les vitesses 130

- Figure IV.1.11 Influence de r sur : (a) l'effort de laminage ; (b) les couples de

laminage

131

- Figure IV.1.12 Inclinaison de droites initialement verticales : (a) marquages : (b)

rsultats Zuo et al., [2008]

132

- Figure IV.1.13 Influence de r sur linclinaison de droites initialement verticales 132

- Figure IV.1.14 Influence de

e

h sur : (a) la puissance dissipe ; (b) les vitesses

133

- Figure IV.1.15 Influence de

e

h sur : (a) l'effort de laminage ; (b) les couples de

laminage

134

- Figure IV.1.16 Influence de

e

h sur linclinaison de droites initialement

verticales

134

- Figure IV.1.17 Variation du paramtre du champ a en fonction de n pour

0.3

r

V

135

- Figure IV.1.18 Influence de n sur : (a) l'effort de laminage ; (b) les couples de

laminage

136

- Figure IV.1.19 Influence de n sur linclinaison de droites initialement

verticales

137

- Figure IV.2.1 Schmatisation des diffrentes rotations possibles entre deux

passes

139

- Figure IV.2.2 Variation suivant l'paisseur de la tle ; (a) de la dformation

yy

e

(b) du cisaillement

xy

e pour le chemin (a)

140

- Figure IV.2.3 Variation de e suivant l'paisseur de la tle pour le chemin (a) 141

t

e

l

-

0

0

6

0

9

2

1

9

,

v

e

r

s

i

o

n

1

-

1

8

J

u

l

2

0

1

1

xi

- Figure IV.2.4 Variations suivant l'paisseur de la tle (a) de la dformation

yy

e ;

(b) du cisaillement

xy

e pour le chemin (b)

141

- Figure IV.2.5 Variation de e suivant l'paisseur de la tle pour le chemin (b) 142

- Figure IV.2.6 Variations suivant l'paisseur de la tle (a) de la dformation

yy

e ;

(b) du cisaillement

xy

e dans le cas symtrique

143

- Figure IV.2.7 Variation de e suivant l'paisseur de la tle dans le cas

symtrique

143

- Figure IV.2.8 Variations de e suivant l'paisseur de la tle pour les trois

chemins de laminage

144

- Figure IV.2.9 Variations de e suivant l'paisseur de la tle pour un mme

rapport de rduction pour les deux passes (triangles), et des rapports de rduction

diffrents (losanges)

145

- Figure IV.3.1 Gradient des vitesses pour la trajectoire

0

0.5mm y en fonction

de la position x

147

- Figure IV.3.2 Variations de

13

e et

13

w pour la trajectoire

0

0.5mm y en

fonction de la position x

148

- Figure IV.3.3 Composantes du tenseur gradient des vitesses dans lpaisseur :

(a)

13

d ; (b)

31

d (les carrs correspondent la trajectoire y

0

= 0)

149

- Figure IV.3.4 Composante

11

d du tenseur gradient des vitesses dans lpaisseur

(les carrs correspondent la trajectoire y

0

= 0)

149

- Figure IV.3.5 Evolution de la composante

13

e du tenseur vitesse de dformation

dans lpaisseur

150

- Figure IV.3.6 Evolution des vitesses de rotation

13

w dans lpaisseur

150

- Figure IV.3.7 Figures de ples {111} et {100} aprs une passe de laminage pour

les profondeurs

0

6 y mm,

0

0 y ,

0

6 y mm

152

- Figure IV.3.8 Variation de

e

en

x L

suivant lpaisseur

153

- Figure IV.3.9 Figures de ples {111} et {100} la mi-paisseur (

0

0 y ) ;

volution de la texture au cours de cinq passes de laminage.

154

- Figure IV.3.10 Rapport de rduction au cours de chaque passe 155

t

e

l

-

0

0

6

0

9

2

1

9

,

v

e

r

s

i

o

n

1

-

1

8

J

u

l

2

0

1

1

xii

- Figure IV.3.11 Comparaison pour la composante

x

V

des vitesses entre les

rsultats de la prsente tude (points bleus) et ceux de Robert [2005], (pour la

passe 4 de la gamme A ? et pour diffrentes profondeurs, nud 1 mi-paisseur

et nud 12 la surface)

156

- Figure IV.3.12 Gradient des vitesses pour la trajectoire situe 60% de la mi-

paisseur, en fonction de la positionx , pour la passe 10

156

- Figure IV.3.13 Figures de ples {111} et {100} 60%de la mi-paisseur aprs 20

passes de laminage symtrique : (a) notre simulation ; (b) mesures par RX [Robert,

2005]

157

- Figure IV.3.14 Mesures de Robert des ODF 60%de la mi-paisseur aprs 20

passes de laminage symtrique

158

- Figure IV.3.15 Calcul des ODF 60%de la mi-paisseur aprs 20 passes de

laminage symtrique, l'aide du prsent modle

159

- Figure IV.4.1 Influence de quelques paramtres sur la courbure de la tle 160

- Figure A.1 Description d'une orientation par une figure de ples : principe de

construction d'une figure de ples {100} : (a) Intersection de la direction <100>

avec la sphre de rfrence. (b) Projection strographique sur le plan quatorial.

(c) Figure de ples {100}.

166

- Figure B.1 Description d'une orientation par les angles d'Euler dfinis selon la

convention de Bunge (

1 2

, , j f j ).

168

- Figure C.1 Reprsentation schmatique d'une passe de laminage asymtrique, et

dfinition des paramtres gomtriques associs.

170

- Figure D.1 Schma de la dformation d'un lment de matire en compression

plane-cisaillement simple

172

- Figure D.2 Evolution du cisaillement apparent en fonction du rapport de

rduction, suivant la relation (D.12) (lignes continues) et la relation de Gracio et

al. [2010] (traits interrompus), pour a = 0,5 (violet) et a = 1 (noir).

174

- Figure E.1 Trajectoires pour diffrentes valeurs de a 176

- Figure F.1 Vitesses de dformation

xx

e ,

xy

e et dformation gnralise

2

=9 tr/min

177

- Figure F.2 Vitesses de dformation

xx

e ,

xy

e et dformation gnralise

2

=15tr/min (cas symtrique)

178

- Tableau G.1 Mthode du simplexe [Press et al., 1986] 180

t

e

l

-

0

0

6

0

9

2

1

9

,

v

e

r

s

i

o

n

1

-

1

8

J

u

l

2

0

1

1

xiii

- Figure H.1 Reprsentation schmatique des indices du maillage 181

- Figure I.1 : Efforts et couples de laminage 184

- Figure J.1 det L pour

2

3 /min tr

185

- Figure K.1 Variations de

yy

e suivant l'paisseur de la tle pour les trois chemins

de laminage

186

- Figure K.2 Variations de

xy

e suivant l'paisseur de la tle pour les trois chemins

de laminage

187

t

e

l

-

0

0

6

0

9

2

1

9

,

v

e

r

s

i

o

n

1

-

1

8

J

u

l

2

0

1

1

xiv

Notations

1, 2 Indices respectifs des moitis suprieure et infrieure du systme

1 2

, R R Rayons des cylindres suprieur et infrieur

1 2

, m m Coefficients de frottement de Tresca respectivement suprieur et infrieur

m

Coefficient de frottement de Coulomb

r Rapport de rduction

2

e

h Epaisseur de la tle lentre

2

s

h Epaisseur de la tle la sortie

L Longueur de lemprise

1 2

, h h Tranches dpaisseur de la tle lentre, respectivement suprieure et

infrieure, relatives un repre centr sur la mi-paisseur de la tle la

sortie (

1 2

2

e

h h h )

1 2

,

Vitesses angulaires des cylindres suprieur et infrieur

,

x y

V V Vitesses de la matire en tout point

, ,

xx yy xy

e e e Vitesses de dformation

e e

Vitesses de dformation gnralise et dformation quivalente (von Mises)

0

s

Contrainte dcoulement

, , ,

D P Fi

W W W W

Puissances dissipes, respectivement totale, sur la discontinuit, dans

lcoulement et par frottement

1 2

, ,

e

u u u

Vitesses de la matire respectivement lentre, la sortie en contact avec

le cylindre suprieur et la sortie en contact avec le cylindre infrieur

a Paramtre du champ

T Temprature

, q b

Angles associs la courbure de la tle

0

,

s

y y

Ordonnes des trajectoires respectivement lentre et la sortie de la cage

de laminage

1 2

, C C

Couples de laminage exercs par les cylindres

F Effort de laminage

t

e

l

-

0

0

6

0

9

2

1

9

,

v

e

r

s

i

o

n

1

-

1

8

J

u

l

2

0

1

1

xv

Introduction gnrale

Dans tous les domaines de lindustrie, la notion de mise en forme des matriaux

intervient soit en amont, en aval ou en cours de production. Lobjectif premier est de

confrer une pice mtallique des dimensions situes dans une fourchette de tolrances

donnes ainsi que des caractristiques demploi, notamment mcaniques, prcises. Parmi les

techniques de formage les plus rpandues dans lindustrie on trouve le laminage. Cette

opration de mise en forme par dformation plastique, destine rduire la section dun

produit de grande longueur, s'effectue par passage de celui-ci entre deux ou plusieurs

cylindres tournant autour de leur axe ; cest la rotation des outils qui entrane le produit dans

lemprise par lintermdiaire du frottement.

Le laminage engendre un gradient de dformation suivant lpaisseur de la tle. Le

cisaillement est plus ou moins intense en surface, mais nul mi-paisseur de la tle.

Lhtrognit des grandeurs mcaniques induit une htrognit de la texture et de la

microstructure des produits lamins. Ces problmes dhtrognit et danisotropie de

proprits mcaniques des matriaux ayant subi une grande dformation plastique ainsi que

diffrents traitements thermiques ont une importance cruciale au niveau industriel.

Le principal dveloppement attendu est alors de pouvoir prvoir, voire de contrler,

les caractristiques mcaniques et leurs variations dans lpaisseur de la tle. En effet,

commercialement, cest la limite basse des caractristiques mcaniques des pices qui

dtermine la valeur retenue la vente et qui sert de rfrence au dimensionnement des

structures. Surtout, il est indispensable didentifier, dans tout le processus qui mne du

matriau de coule la pice finale, les tapes qui sont dterminantes dans lapparition

et/ou le contrle des htrognits. La connaissance des conditions de dveloppement des

htrognits des grandeurs mcanique et de texture est donc primordiale ainsi que la mise

au point dune procdure numrique permettant de les prdire.

Le procd de mise en forme quon a tudi dans ce travail est le laminage asymtrique ;

il permet de rduire lpaisseur dune tle (ou dun produit) par passage entre deux cylindres

qui nont pas les mmes diamtres (asymtrie gomtrique) ou/et ne tournent pas a la mme

vitesse (asymtrie cinmatique) ou/et nont pas les mmes tats des surfaces ou/et ou de

temprature diffrente. Lasymtrie peut aussi tre engendre par une asymtrie dans les

proprits de la tle lentr comme : un gradient de temprature entre le haut et le bas ou

une diffrence des paramtres rhologiques de cette dernire.

Notre travail s'est inscrit dans le cadre dun programme ANR dont lobjectif global

tait de dvelopper un outil permettant de crer de nouvelles microstructures, de les

caractriser et de calculer les proprits mcaniques caractristiques de ces microstructures.

Ce projet, appel MICA a t lanc sous le titre : Microstructures Innovantes pour

Caractristiques Amliores. Loutil retenu est un laminoir pilote, capable d'effectuer du

laminage asymtrique, procd mis au point pour la premire fois par Sachs et Klinger en

1947, diffrentes tempratures, et est oprationnel sur deux sites (Villetaneuse et

Grenoble) qui sont nos partenaires dans le projet depuis janvier 2008, dans une version

froid uniquement.

t

e

l

-

0

0

6

0

9

2

1

9

,

v

e

r

s

i

o

n

1

-

1

8

J

u

l

2

0

1

1

xvi

Les microstructures cibles en priorit taient dune part celles issues dun processus

de laminage asymtrique. Dans la littrature, divers auteurs considrent quune opration

de laminage asymtrique permettrait dimposer de plus amples cisaillements, susceptibles

damliorer les caractristiques de la tle lamine (avec si possible fragmentation des

grains). Dautre part les microstructures complexes rencontres dans les matriaux

multiphass, pour lesquels le contrle de la microstructure passe par une meilleure

comprhension des mcanismes de transformation de phase lors de traitements

thermomcaniques.

Nous nous sommes concentrs dans ce travail sur la modlisation mcanique et

thermique de ce nouveau procd, tandis que les microstructures ont t tudies Paris et

Grenoble. La prsente tude concerne lanalyse mcanique et thermique du laminage

asymtrique. Nous nous sommes intresss en particulier la distribution des dformations,

et notamment du cisaillement, dans lpaisseur de la tle.

Cette thse est divise en quatre chapitres, eux mme subdiviss en sections. Aprs

une synthse bibliographique concernant les laminages symtrique et asymtrique, les

mthodes de calculs gnralement utilises, ainsi que divers travaux scientifiques

concernant ce procd et la prvision de texture associe, (chapitre I), le chapitre II expose

en dtail les trois mthodes utilises ici pour la modlisation mcanique, les grandeurs que

l'on peut prdire, les limites des diffrents modles, ainsi que les confrontations des rsultats

des trois modles entre eux.

Dans le chapitre III, on prsente la modlisation thermique du procd de laminage

asymtrique par diffrences finies et lments finis et les rsultats obtenus sont compars.

Enfin au chapitre IV, nous validons les modles et nous les exploitons, notamment la

mthode variationnelle utilisant les lignes dcoulement. Il est subdivis en trois parties

consacres respectivement l'influence des paramtres de laminage, l'tude du cumul de

deux passes et une premire prvision de la texture.

t

e

l

-

0

0

6

0

9

2

1

9

,

v

e

r

s

i

o

n

1

-

1

8

J

u

l

2

0

1

1

Chapitre I. Synthse bibliographique

1

Chapitre I

Synthse bibliographique

Sommaire

Introduction -------------------------------------------------------------------------------------------- 3

I.1 Procd du laminage asymtrique (ASR) ----------------------------------------------- 3

I.1.1 Prsentation du procd ------------------------------------------------------------------- 3

I.1.2 Laminage froid et Laminage chaud -------------------------------------------------- 4

I.1.2.a Le rchauffage ------------------------------------------------------------------------ 6

I.1.2.b Le laminage --------------------------------------------------------------------------- 6

I.1.3 Aspect mtallurgique ---------------------------------------------------------------------- 6

I.1.3.a Ecrouissage et restauration du mtal pendant la dformation ------------------ 6

I.1.3.b Recristallisation statique------------------------------------------------------------- 7

I.1.3.c Recristallisation dynamique -------------------------------------------------------- 7

I.1.4 Dfauts de laminage ------------------------------------------------------------------------ 8

I.1.4.a Dfauts gomtriques ---------------------------------------------------------------- 8

I.1.4.b Dfauts mtallurgiques et microstructuraux -------------------------------------- 8

I.1.4.c Dfauts de surface -------------------------------------------------------------------- 9

I.2 Modlisation numrique de laminage : mthodes de calcul ----------------------- 10

I.2.1 Mthode de lnergie de dformation -------------------------------------------------- 10

I.2.2 Mthode des tranches --------------------------------------------------------------------- 10

I.2.3 Mthode de la borne suprieure --------------------------------------------------------- 11

I.2.4 Mthode des lignes dcoulement ------------------------------------------------------- 12

I.2.5 Prise en compte des aspects thermiques ------------------------------------------------ 13

I.2.5.a Les sources de chaleur surfacique ------------------------------------------------ 13

I.2.5.b Chaleur dissipe par la dformation plastique ---------------------------------- 14

I.2.5.c Effets du milieu environnant ------------------------------------------------------- 15

I.2.6 Mthode des diffrences finies ---------------------------------------------------------- 15

I.2.6.a Mailler le domaine ------------------------------------------------------------------ 16

I.2.6.b Discrtisation ------------------------------------------------------------------------- 16

I.2.6.c Conditions aux limites -------------------------------------------------------------- 17

I.2.6.d Rsoudre le systme ---------------------------------------------------------------- 17

I.2.7 Mthode des lments finis -------------------------------------------------------------- 18

I.3 Modlisations et tudes exprimentales du laminage asymtrique --------------- 20

I.3.1 Modlisations mcanique ---------------------------------------------------------------- 20

I.3.1.a Modlisations analytique ----------------------------------------------------------- 20

I.3.1.b Modlisations par lments finis -------------------------------------------------- 23

I.3.2 Modlisation thermique ------------------------------------------------------------------ 25

I.3.3 Etudes exprimentales -------------------------------------------------------------------- 26

t

e

l

-

0

0

6

0

9

2

1

9

,

v

e

r

s

i

o

n

1

-

1

8

J

u

l

2

0

1

1

Chapitre I. Synthse bibliographique

2

I.4 Texture du laminage ------------------------------------------------------------------------ 28

I.4.1 Gnralits ---------------------------------------------------------------------------------- 28

I.4.2 Reprsentation et Simulations des textures de laminage ---------------------------- 28

I.4.2.a Conventions et reprsentations ------------------------------------------------------- 28

I.4.2.b Simulations des textures de dformation -------------------------------------------- 32

I.4.3 Investigations des textures de laminage ------------------------------------------------ 32

Conclusions du chapitre I -------------------------------------------------------------------------- 37

t

e

l

-

0

0

6

0

9

2

1

9

,

v

e

r

s

i

o

n

1

-

1

8

J

u

l

2

0

1

1

Chapitre I. Synthse bibliographique

3

Introduction

Cette partie a pour but de rappeler les notions utiles la comprhension et la

modlisation du procd de laminage et de classer les divers travaux qui ont t raliss sur le

laminage asymtrique, objet principal de ltude. Lide du procd du laminage asymtrique

est relativement ancienne, mais les recherches intenses pour la comprhension du phnomne

ne sont pas nombreuses.

La premire partie rappellera quelques gnralits sur le procd de laminage et en

particulier le laminage asymtrique, ainsi que les mthodes de calcul les plus utilises pour la

modlisation des procds de mise en forme des alliages mtalliques.

Par la suite la classification de diffrentes tudes sera ralise, suivant la mthode de

modlisation utilise (Analytique, EF) ainsi que la prsentation de quelques travaux

exprimentaux raliss dans le domaine, peu nombreux du fait que le dispositif exprimental

nest pas courant.

Finalement, une synthse est effectue, de quelques travaux qui tudient la texture

dveloppe par, une ou plusieurs passes, de laminage asymtrique et leur comparaison aux

textures de rfrence en laminage.

I.1 Procd du laminage asymtrique (ASR)

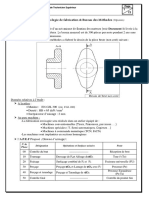

I.1.1 Prsentation du procd

Chacun peut dfinir le laminage en fonction de ce quil cherche :

Le laminage est une opration de mise en forme par dformation plastique, destine

rduire la section dun produit de grande longueur, par passage entre deux ou plusieurs outils

tournant autour de leur axe ; cest la rotation des outils qui entrane le produit dans lemprise

par lintermdiaire du frottement. Cest la dfinition du gnraliste.

R

1

R

2

x

y

2h

e

2h

F

O

1

O

2

.

.

Figure I.1.1 La gomtrie du laminage asymtrique

Dun point de vue mtallurgique, cest obtenir des caractristiques mcaniques ou

mtallurgiques suprieures ; lopration prcdente, qui peut tre la coule, ne donnant pas

satisfaction sur ce point. Dans le cas du laminage chaud, les structures de solidification sont

t

e

l

-

0

0

6

0

9

2

1

9

,

v

e

r

s

i

o

n

1

-

1

8

J

u

l

2

0

1

1

Chapitre I. Synthse bibliographique

4

dtruites ou au moins modifies. Les soufflures sont crases, allonges et mme souvent

ressoudes.

Dun point de vue mcanique, on met en uvre des forces, des puissances, des masses, des

organes souvent importants, pour lobtention de la gomtrie adquate pour le produit final.

Le procd de laminage asymtrique permet de rduire lpaisseur dune tle (ou dun

produit) par passage entre deux cylindres qui nont pas les mmes diamtres (asymtrie

gomtrique) ou/et ne tournent pas a la mme vitesse (asymtrie cinmatique) ou/et nont pas

les mmes tats des surfaces ou/et ou de temprature diffrente.

Lasymtrie peut aussi tre engendre par une asymtrie dans les proprits de la tle

lentr comme : un gradient de temprature entre le haut et le bas ou une diffrence des

paramtres rhologiques de cette dernire.

I.1.2 Laminage froid et Laminage chaud

Le laminage chaud simpose pour deux raisons capitales [Bataille, 2003] et

[Montmitonnet ,2002]: la premire est que la rsistance chaud du mtal dcrot trs

rapidement avec la temprature. La seconde est dordre mtallurgique. Le laminage froid

provoque un crouissage du mtal. Le laminage ne peut se poursuivre au-del de la limite de

rupture, par ailleurs lcrouissage peut entraner un dpassement des capacits de puissance

du systme de laminage froid.

En pratique, les premires sries de rductions commencent chaud afin datteindre

facilement de fortes dformations du matriau et dajuster les proprits mtallurgiques du

produit. Le passage froid est ensuite ncessaire pour obtenir les caractristiques

gomtriques et mcaniques adquates, ainsi quun bon tat de surface.

Figure I.1.2 Schma dune cage quarto de laminage

Les cages des laminoirs sont gnralement quarto , composes de deux cylindres de

travail de faible diamtre (de lordre de 10 cm), assurant le laminage, et de deux cylindres

t

e

l

-

0

0

6

0

9

2

1

9

,

v

e

r

s

i

o

n

1

-

1

8

J

u

l

2

0

1

1

Chapitre I. Synthse bibliographique

5

dappui de diamtre plus grand, comme schmatis sur la Figure I.1.2. Diffrents actionneurs

de la cage (vis de serrage, vrins, etc.) permettent de rgler lpaisseur correcte en sortie

demprise.

Le laminage froid est gnralement ralis sur laminoirs rversibles multicylindres, o

plusieurs cages se succdent, on parlera d'un train de laminage (figure I.1.3). Deux bobineuses

sont disposes de chaque ct des cages pour assurer la traction et contre-traction de la bande.

Le laminage seffectue sous film dhuile minrale afin de faciliter lcoulement du mtal,

liminer la chaleur produite par le laminage et lubrifier les quipements internes de la cage de

laminage.

Figure I.1.3 Train de laminage

A froid, un traitement thermique peut tre fait pour restaurer la structure et viter la

rupture par endommagement. Au contraire pendant le laminage chaud, la recristallisation

dynamique seffectue au cours de la dformation tant que la temprature du produit le permet

(figure I.1.4).

Le laminage froid nest ncessaire gnralement que pour obtenir des tolrances

serres, et un bon tat de surface. Dun point de vue pratique, la diffrence entre le procd

chaud et le procd froid tient donc surtout la diffrence des gomtries des produits quils

traitent. En loccurrence, plus pais pour les laminages chaud et plus minces pour les

laminages froid.

Figure I.1.4 Recristallisation dynamique au cours du laminage chaud

t

e

l

-

0

0

6

0

9

2

1

9

,

v

e

r

s

i

o

n

1

-

1

8

J

u

l

2

0

1

1

Chapitre I. Synthse bibliographique

6

Les diffrentes tapes du laminage chaud sont :

I.1.2.a Le rchauffage

Le rchauffage des aciers au carbone et des aciers microallis comporte trois objectifs

principaux :

Le premier, dordre mcanique, est simplement de porter le mtal une temprature

suffisante pour diminuer les efforts de formage, accrotre la ductilit de lacier de faon

pouvoir lui appliquer des dformations importantes, et de finir le laminage dans le domaine

austnitique.

Le second objectif, qui est plutt une consquence favorable du premier, est de se placer

dans le domaine austnitique avec, pour consquences, deffacer partiellement la structure trs

grossire issue de la solidification et de rduire les gradients de composition dus au

phnomne de sgrgation.

Enfin, lobjectif essentiel de cette phase de rchauffage est la remise en solution des

prcipits apparus au cours de la solidification, en premier lieu parce quils sont trop gros, et

donc pas assez nombreux pour contribuer au durcissement de lacier temprature ambiante,

et parce que les lments tels que le niobium, le titane ou le vanadium jouent un rle trs

important sur lvolution de la structure au cours du laminage et de la transformation

allotropique ? lorsquils sont en solution solide [Fabrgue, 2000].

I.1.2.b Le laminage

Dun point de vue mtallurgique, le laminage apparat comme une succession de

dformations (des passes) qui vont engendrer un crouissage (et restauration ventuellement)

du mtal, et de temps dattente (les inters passes) pendant lesquels la structure de lacier

pourra voluer.

Le laminage asymtrique a le mme aspect opratoire que le laminage classique sauf

que les rayons, les vitesses et les rugosits des cylindres peuvent tre diffrentes (Figure

I.1.1).

I.1.3 Aspect mtallurgique

I.1.3.a Ecrouissage et restauration du mtal pendant la dformation

La dformation lastique de tout matriau cristallin se produit par distorsion rversible

de son rseau. La dformation plastique se produit alors par ruptures et reconstructions des

liaisons mtalliques qui assurent la continuit du rseau cristallin, phnomnes ncessitant en

thorie une nergie considrable. La prsence des dislocations et leur dplacement suivant des

plans privilgis vont permettre de raliser les ruptures et reconstructions des liaisons, non pas

simultanment mais de faon discrte, rduisant ainsi de faon considrable lnergie stocke

sous forme de dislocations.

Dans le prsent travail nous traitons la dformation plastique, dans ce cadre le nombre

de dislocations va rapidement crotre ce qui va conduire au durcissement de lacier, et est

couramment appel : Phnomne dcrouissage.

A la cration de ces dislocations vont tre opposs diffrents mcanismes conduisant

leur limination et donc ladoucissement du matriau ; ce sont les phnomnes de

restauration et recristallisation.

t

e

l

-

0

0

6

0

9

2

1

9

,

v

e

r

s

i

o

n

1

-

1

8

J

u

l

2

0

1

1

Chapitre I. Synthse bibliographique

7

Il est galement ncessaire de distinguer ladoucissement qui se produit simultanment

la dformation, cest la restauration ou recristallisation dynamique, de celui qui intervient

aprs la dformation, cest la restauration et recristallisation statique ou post-dynamique.

I.1.3.b Recristallisation statique

Comme il a dj t voqu ci dessus, la recristallisation procde par germination et

croissance de nouveaux grains. La recristallisation complte est atteinte lorsque les grains

crouis ont t intgralement limins et remplacs par des grains exempts dcrouissage. La

recristallisation statique se produisant aprs larrt de la dformation, sa cintique est de ce

fait exprime en fonction du temps ; elle prsente une allure spcifique (figure I.1.5) qui est

bien traduite par une loi de type Avrami [Fabrgue, 2000] :

( ) 1 exp( )

n

FRt kt (I.1)

FR: fraction de recristallisation statique ;t : temps ; k et n : deux constantes caractrisant la

cintique. ( 2 5) n

Figure I.1.5 Cintique de recristallisation statique

I.1.3.c Recristallisation dynamique

Comme pour la recristallisation statique, la recristallisation dynamique en phase

austnitique procde par germination et croissance de nouveaux grains. La premire

spcificit de la recristallisation dynamique rside dans le fait que lenvironnement du

nouveau grain recristallis continue de scrouir avec le ralentissement de sa croissance. La

t

e

l

-

0

0

6

0

9

2

1

9

,

v

e

r

s

i

o

n

1

-

1

8

J

u

l

2

0

1

1

Chapitre I. Synthse bibliographique

8

recristallisation dynamique conduit donc un affinement trs important de la structure, au

moins jusqu larrt de la dformation. La seconde spcificit du phnomne est que la

structure peut recristalliser plusieurs fois de suite au cours de la dformation.

Contrairement au cas de la recristallisation statique, lavance de la recristallisation

dynamique ne dpend pas du temps mais de la dformation applique. Les cintiques sont

galement exprimes sous la forme dune loi dAvrami o le paramtre temps est remplac

par le paramtre dformation [Fabrgue, 2000].

( ) 1 exp( )

n

FRt ke (I.2)

I.1.4 Dfauts de laminage

I.1.4.a Dfauts gomtriques

Les machines et les outils (cylindres, cages) ne sont pas infiniment rigides, se

dforment, et cdent lastiquement sous les efforts appliqus. Cela perturbe aussi la

gomtrie des produits, crant des problmes de profil et de planit des produits plats. Des

problmes de rglage des outils de production peuvent avoir des consquences du mme

ordre.

Des dfauts gomtriques peuvent apparatre la suite de la dformation locale du

rouleau en contact avec la tle dans lemprise [Fabrgue, 2000] : Les contraintes de pression

dans le contact sont relaxe par llargissement de la tle qui est fort si les rapports

paisseur/largeur et paisseur/longueur de contact sont grands (cest le cas du laminage

chaud ). Cet largissement est faible car inhib par le frottement des outils dans le cas du

laminage froid; les contraintes de contact, donc les dformations des cylindres, seront trs

fortes si on lamine des produits minces parce que les effets du frottement seront exacerbs par

le grand rapport surface/volume. Le rle des efforts de tension et contre tension imposes par

les moteurs de bobinage est dans ce cas primordial pour minimiser ces dfauts.

A ces dfauts dorigine mcaniques se superposent des dformations dorigine

thermiques, lies la dilatation, qui conduit une htrognit du diamtre du cylindre le

long de son axe. Ces dilatations peuvent entraner des htrognits dpaisseur des produits

finaux.

I.1.4.b Dfauts mtallurgiques et microstructuraux

Les dfauts microstructuraux sont trs dpendants de lalliage considr. Ce sont des

tailles de grains htrognes, des textures cristallographiques mal orientes, des inclusions

non mtalliques, des porosits, des fissures. Certains de ces dfauts sont hrits des structures

de coule [Farhi, 1989].

Les discontinuits (porosits, fissures et criques), qui relvent des phnomnes et

mcanismes dendommagement des matriaux, sont engendres par la conjugaison dtats de

contrainte de tension et de lexistence dhtrognits : do un couplage

mcanique/mtallurgie lchelle microscopique [Montheillet et al. 1998].

De plus les paramtres de structure granulaire et de texture voluent autant par la

dformation elle-mme que lors des recristallisations induites par la dformation chaud

(recristallisation dynamique) ou lors des traitements thermiques (recristallisation statique).

Leur prvision passe par lutilisation des modles de mtallurgie physique appropris, eux-

mmes coupls la thermomcanique [Bunge et al. 1997].

t

e

l

-

0

0

6

0

9

2

1

9

,

v

e

r

s

i

o

n

1

-

1

8

J

u

l

2

0

1

1

Chapitre I. Synthse bibliographique

9

I.1.4.c Dfauts de surface

Parmi les dfauts de surface se distinguent les dfauts de type chimique comme la

corrosion, incrustation doxyde, pollutions par les lubrifiants ou des dfauts de rugosits. Ce

dernier cas est trs directement contrl par la mcanique du contact produit-cylindre

[Montmitonnet ,2002]. Des microfissures peuvent provenir de contraintes de traction

superficielle, des porosits peuvent tre la consquence du pigeage de lubrifiants (poches

dhuile) ou de phnomnes de corrosion, du rebouchage incomplet de trous initiaux induits

par un dcapage par exemple.

Pour minimiser ces dformations ou corriger ces dfauts, on peut recourir des

actionneurs de profil, en pratique des vrins dquilibrage du cylindre de travail ou de

cambrage des cylindres dappui. Le pilotage de ces actionneurs nest toutefois pas ais.

Dautres techniques de correction peuvent tre utilises : la translation des cylindres de

travail (roll shifting) [Berger, 87], le refroidissement ou la lubrification diffrentielle, ou

encore le dsaxement des cylindres haut / bas (pair-cross)Touts ces problmes de

gomtrie ne seront pas pris en compte dans notre modlisation.

Et pour conclure, on peut rsumer les principales interactions, mtallurgiques,

thermiques et mcaniques par le schma si dessous (figure I.1.6) :

C

1

C

2

Force

Force

Mcanique

Thermique

Mtallurgie

I

n

p

a

c

t

d

e

l

a

m

i

c

r

o

s

t

r

u

c

t

u

r

e

s

u

r

l

e

s

p

r

o

p

r

i

s

m

c

a

n

i

q

u

e

s

I

n

f

u

e

n

c

e

d

e

l

a

d

f

o

r

m

a

t

i

o

n

s

u

r

l

a

m

i

c

r

o

s

t

r

u

c

t

u

r

e

E

n

e

r

g

i

e

d

e

d

f

o

r

m

a

t

i

o

n

T

h

e

r

m

o

s

e

n

s

i

b

i

l

i

t

d

e

s

p

a

r

a

m

t

r

e

s

d

e

l

a

l

o

i

d

e

c

o

m

p

o

r

t

e

m

e

n

t

Chaleur latente de transformation

Influence sur les mcanismes microstructuraux:

restauration,recristallisation,transformation de phase...

Figure I.1.6 Principales interactions multiphysiques lors de la dformation chaud

t

e

l

-

0

0

6

0

9

2

1

9

,

v

e

r

s

i

o

n

1

-

1

8

J

u

l

2

0

1

1

Chapitre I. Synthse bibliographique

10

I.2 Modlisation numrique de laminage : mthodes de calcul

Le choix de la mthode de modlisation du procd de laminage, dpend de la nature du

problme traiter (laminage chaud, froid avec ou sans bobinage), des questions poses

et des rsultats recherchs. Dans cette partie on va prsenter les principales mthodes de

calcul, les avantages, les inconvnients et les lments de choix. Nous justifierons ensuite les

mthodes que nous allons choisir pour la partie modlisation.

I.2.1 Mthode de lnergie de dformation

La mthode se rsume en deux simplifications (hypothses) et une formule : pour tout le

volume dform plastiquement V on choisit :

- Une vitesse de dformation uniforme e .

- Une valeur uniforme de la contrainte dcoulement

0

s .

- La puissance de dformation plastique scrit :

0 i

W V s e

Lavantage de cette mthode est quelle fournit trs rapidement un ordre de grandeur des

efforts moteurs et de lnergie mise en jeu dans le procd.

Cependant la premire hypothse nest gnralement pas vrifie et surtout dans notre

cas o les gradients de vitesse de dformation jouent un rle trs important.

Cette mthode ne fait pas intervenir :

- La forme des outils.

- La nature des contacts mtal-outil.

Enfin elle nglige deux formes de travaux dissips :

- Le travail de frottement.

- Le travail de dformation redondant (htrognit de la dformation).

Les valeurs obtenues pour la force et le travail sont donc des valeurs approches par

dfaut qui ne peuvent tre quun premier ordre de grandeur.

I.2.2 Mthode des tranches

Lobjectif de la mthode des tranches est de calculer, en tenant compte des frottements,

une valeur approche des efforts moteurs et de la distribution de pression au contact des

outils.

Cette mthode consiste :

- dcouper par la pense le matriau en tranches verticales infiniment minces.

- Faire le bilan de lensemble des forces appliques une tranche et en dduire

lquation dquilibre.

- Une hypothse sur le modle de frottement donne la valeur de la cission en

fonction de la contrainte normale.

- Le critre de plasticit est crit dans le cadre de lhypothse de linvariance

des contraintes principales dans une tranche. Il permet de trouver une relation entre

les contraintes principales.

- Lapplication de la loi dcoulement au mode simplifi de dformation donne

une relation entre les contraintes.

t

e

l

-

0

0

6

0

9

2

1

9

,

v

e

r

s

i

o

n

1

-

1

8

J

u

l

2

0

1

1

Chapitre I. Synthse bibliographique

11

- Lquation dquilibre se ramne alors une quation diffrentielle pour les

contraintes principales ; une condition la limite permet dobtenir par intgration la

distribution des contraintes.

- Les efforts moteurs se calculent alors par intgration des contraintes sur les

surfaces de contact.

R

1

R

2

x

y

2h

e

2h

F

P

1

P

2

t

1

t

2

o

x

+do

x

o

x

t

o1

t

o2

t

i1

t

i2

Figure I.2.1 Bilan des forces sur une tranche

Lintrt de la mthode des tranches est de prendre en compte le frottement du matriau

sur les outillages, or les simplifications ncessaires aboutissent une contradiction de base :

On tient compte des frottements sur une tranche au niveau global des efforts exercs sur la

tranche mais non au niveau local de la distribution des contraintes dans la tranche (absence de

cisaillement). Donc les rsultats de la mthode des tranches seront dautant meilleurs que le

travail de frottement sera grand par rapport au travail de dformation, donc que la surface

frottante sera grande par rapport la surface libre. Ces modles sont donc plus pertinents pour

le laminage des tles minces avec des grands diamtres de cylindres.

De plus, cette mthode ne permet pas de prvoir les gradients des grandeurs mcaniques

suivant lpaisseur de la tle.

I.2.3 Mthode de la borne suprieure

La mthode de la borne suprieure est un outil de calcul des procds de mise en forme

qui se classe parmi les mthodes dencadrement. Car, rsoudre un problme de mise en

forme, cest dabord obtenir une valeur approche des principales grandeurs (couples de

laminage, force de poinonnage, etc.). Par ailleurs, il est souhaitable dobtenir ces

informations au moyen de calculs relativement simples. Le calcul algbrique est

principalement utilis.

Le principe gnral de la mthode qui dcoule du sens physique de la mthode ; Pour

rendre compte des dplacements imposs la matire par les outillages, on invente un champ

t

e

l

-

0

0

6

0

9

2

1

9

,

v

e

r

s

i

o

n

1

-

1

8

J

u

l

2

0

1

1

Chapitre I. Synthse bibliographique

12

dcoulement qui dissipe une certaine puissance par dformation et frottement. Mais

lcoulement normal, plus conome, dissipe moins dnergie , comporte toujours les tapes

suivantes :

a. Calcul de la puissance des forces motrices extrieures

Les forces motrices extrieures sexercent par lintermdiaire doutils se dplaant

(rotation des cylindres, translation dune matrice, ). La puissance de ces forces extrieurs se

met sous la forme du produit de deux grandeurs ; "la force" par "la vitesse de dplacement".

Pour le laminage, cest le couple multipli par la vitesse angulaire.

b. Calcul approch de la puissance dissipe par dformation plastique

Supposer un champ de vitesses incompressiblesu ,qui vrifie les conditions aux limites

sur les vitesses, et destin approcher lcoulement rel de la matire.

Calcul de la puissance dissipe par unit de volume

0 v

W s e , en tout point o la

vitesse est continue.

Calcul de la puissance dissipe par unit de surface

0

3

s

W u

s

, en tout point des

surfaces de discontinuit.

Par la suite, intgrer

v

W dans tout le volume et

s

W sur toutes les surfaces de

discontinuit. La somme donne la puissance totale dissipe par dformation plastique

P

W .

c. Calcul approch de la puissance dissipe par frottement

Aux interfaces outil-matire, on calcule la puissance dissip par unit de

surface

0

3

f

W m u

s

d .

u d : La vitesse relative de loutil et de la matire dans son mouvement fictif.

Intgration de

f

W sur les interfaces qui donne

F

W .

d. Et finalement le bilant approch de lnergie

E P F

W W W (I.3)

Le membre droite est calcul.

Le membre de gauche contient la grandeur technologiquement inconnue (exemples :

paramtres du champ, vitesse dentre de la tle, ), dont lintgration de (I.3) fournit

lapproximation par excs.

I.2.4 Mthode des lignes dcoulement

La dtermination des vitesses de dformation et des contraintes dans un coulement par

cette mthode sappuie sur la donne exprimentale du champ de vitesses, ou encore (comme

nous le ferons par la suite) dun champ de vitesse suppos a priori.

La mthode des lignes dcoulement nest valable que pour les coulements

stationnaires de corps rigide plastiques et viscoplastiques, ce qui est bien vrifi dans notre

cas. En rgime stationnaire, cette mthode est appele aussi mthode des trajectoires.

Pour un tel coulement, on peut photographier au cours de lopration, les dformes

des lignes initialement parallles la direction de lcoulement. Ces dformations sont les

lignes dcoulement (confondues avec les trajectoires puisque le problme est stationnaire) et

t

e

l

-

0

0

6

0

9

2

1

9

,

v

e

r

s

i

o

n

1

-

1

8

J

u

l

2

0

1

1

Chapitre I. Synthse bibliographique

13

leur connaissance jointe lincompressibilit plastique permet de dterminer le champ de

vitesse et de dterminer toutes les grandeurs cherches.

Lenchanement des calculs est synthtis dans lorganigramme ci-dessous (paragraphe

II.2.5).

Pour rsumer, on peut dire que les mthodes des tranches et dencadrement sont des

mthodes prdictives et globales

- prdictives car fondes sur des schmatisations a priori du procd, schmatisations

guides par le sens physique de lingnieur.

- globales par les rsultats quelles fournissent : encadrement de la charge, allure

gnrale de lcoulement, valeur moyenne des contraintes.

A linverse, les Mthodes variationnelles fondes sur linterprtation de lexprience ou

limagination du champ des vitesses, permettent datteindre des grandeurs locales lies au

procd de dformation : vitesses de dformation et contraintes locales par exemple.

I.2.5 Prise en compte des aspects thermiques

Dune manire gnrale, lensemble des travaux de modlisation thermique, sappuient

sur lquation classique de conservation de lnergie, dite " quation de la chaleur " qui scrit

sous sa forme la plus gnrale comme suit :

. ( )

p p vol

T

C C v gradT div gradT w

t

r r l (I.4)

T dsigne le champ de temprature

r la masse volumique exprim en

3

. kg m

p

C la capacit calorifique exprime en

1 1

. . J kg K

l la conductivit thermique exprime en

1 1

. . W m K

v Le champ de vitesses matriel

vol

w reprsente des ventuelles sources volumiques de chaleurs

Le terme convectif . v gradT doit tre pris en compte dans les calculs eulriens qui

peuvent savrer intressants pour le laminage o la matire scoule travers les rouleaux

dont le centre reste une position fixe. Gnralement , r

p

C et l sont considre comme des

constantes bien quelles soient dpendantes de la temprature.

I.2.5.a Les sources de chaleur surfacique

Les sources de chaleurs sont plus particulirement considres comme des flux de

chaleur imposs de type Fourier. Elles sont souvent localises linterface outil/matire et on

les formalise comme suit :

.

d

gradT n l (I.5)

O

d

est le flux de chaleur surfacique impos et n , la normale extrieure la matire

sur la surface de contacte.

d

peut alors reprsenter plusieurs phnomnes selon les auteurs.

t

e

l

-

0

0

6

0

9

2

1

9

,

v

e

r

s

i

o

n

1

-

1

8

J

u

l

2

0