Académique Documents

Professionnel Documents

Culture Documents

CHIND Inorga

Transféré par

Fati HalaCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

CHIND Inorga

Transféré par

Fati HalaDroits d'auteur :

Formats disponibles

CHIMIE INDUSTRIELLE

Deuxime partie

LA CHIMIE INDUSTRIELLE

MINERALE

Notes r!dig!es par C. CHARLIER

I

Table des matires

1. Introduction............................................................................................................ 1

2. L'eau...................................................................................................................... 3

2.1. Utilisation industrielle ............................................................................... 3

2.2. Ressources.............................................................................................. 6

2.3. Qualit de l'eau........................................................................................ 7

2.3.1. Le titre hydrotimtrique............................................................... 8

2.3.2. Le titre alcalimtrique ............................................................... 10

2.3.3. La turbidit................................................................................ 13

2.3.4. Autres caractristiques............................................................. 13

2.3.5. Exemples de cartes.................................................................. 13

2.4. Problmes crs par l'utilisation industrielle de l'eau............................. 14

2.4.1. Corrosion.................................................................................. 14

2.4.2. Dpts...................................................................................... 16

2.4.3. Erosion ..................................................................................... 17

2.4.4. Dveloppements bactriologiques............................................ 17

2.4.5. Pollution.................................................................................... 18

2.5. Traitement des eaux .............................................................................. 19

2.5.1. Dsinfection.............................................................................. 19

2.5.2. Filtration.................................................................................... 20

2.5.3. Coagulation ou floculation ........................................................ 20

2.5.4. Sdimentation ou dcantation .................................................. 21

2.5.5. Adoucissement de l'eau............................................................ 21

2.5.6. Rsines changeuse d'ions...................................................... 23

2.5.7. Autres procds ....................................................................... 26

2.6. Rsum d'un schma de traitement....................................................... 27

3. L'air...................................................................................................................... 29

3.1. Composition de l'air................................................................................ 30

3.2. Liqufaction de l'air ................................................................................ 31

3.2.1. La purification........................................................................... 31

3.2.2. La rfrigration ......................................................................... 32

3.2.3. La rectification .......................................................................... 33

3.3. Pollution de l'air...................................................................................... 37

4. L'ammoniac ......................................................................................................... 39

4.0. Quelques proprits............................................................................... 39

4.1. Importance conomique......................................................................... 40

4.2. Utilisation et obtention............................................................................ 40

4.3. Les procds de production d'ammoniac............................................... 42

4.3.1. Obtention du mlange .............................................................. 42

4.3.2. Le procd................................................................................ 44

4.3.2.1. Phases Ia et Ib : le reformage..................................... 45

4.3.2.2. Phase II : la conversion de monoxyde de

carbone..................................................................................... 46

4.3.2.3. Phase III : la dcarbonatation ..................................... 47

4.3.2.4. Phase IV : la mthanation........................................... 48

II

4.3.2.5. Phase V : la compression et la synthse .................... 49

4.4. Aspect conomique................................................................................ 52

5. L'acide nitrique..................................................................................................... 54

5.0. Quelques proprits............................................................................... 54

5.1. Importance conomique......................................................................... 55

5.2. Utilisation et obtention............................................................................ 56

5.3. Les procds classiques de production d'acide nitrique ........................ 57

5.3.1. Oxydation de l'ammoniac ......................................................... 57

5.3.2. Peroxydation du monoxyde d'azote.......................................... 58

5.3.3. Absorption des oxydes d'azote................................................. 58

5.4. Aspect conomique................................................................................ 61

6. L'acide sulfurique................................................................................................. 63

6.0. Quelques proprits............................................................................... 63

6.1. Importance conomique......................................................................... 64

6.2. Utilisation et obtention............................................................................ 65

6.3. Les procds de production d'acide sulfurique ...................................... 66

6.4. Aspect conomique................................................................................ 69

7. L'acide chlorhydrique........................................................................................... 70

7.0. Quelques proprits............................................................................... 70

7.1. Utilits et procds ................................................................................ 70

8. L'acide phosphorique........................................................................................... 72

8.0. Quelques proprits............................................................................... 72

8.1. Utilits et procds ................................................................................ 72

8.1.1. Procd par voie humide.......................................................... 73

8.1.2. Procd par voie sche............................................................ 75

8.1.2. Comparaison des deux procds............................................. 76

9. La soude.............................................................................................................. 78

9.0. Quelques proprits............................................................................... 78

9.1. Utilits et procds ................................................................................ 78

10. La soude caustique ........................................................................................... 81

10.0. Quelques proprits............................................................................. 81

10.1. Utilits et procds .............................................................................. 81

10.1.1. Cellules diaphragmes.......................................................... 83

10.1.2. Cellules mercure.................................................................. 84

11. La chaux vive..................................................................................................... 87

11.0. Quelques proprits............................................................................. 87

11.1. Utilits et procds .............................................................................. 87

12. Les engrais........................................................................................................ 90

12.1. Le nitrate d'ammonium......................................................................... 93

12.2. L'ure................................................................................................... 94

12.3. Le sulfate d'ammonium........................................................................ 95

12.4. Les engrais phosphats....................................................................... 96

12.5. Conclusions sur les engrais ................................................................. 96

13. Rsum sur la chimie inorganique industrielle .................................................. 97

14. Bibliographie...................................................................................................... 98

15. Questions relatives au chapitre ....................................................................... 100

16. Thmes du chapitre......................................................................................... 104

17. Index................................................................................................................ 105

Chimie Industrielle Inorganique

- 1 -

L'INDUSTRIE INORGANIQUE

"Ce n' est qu' en essayant continuellement,

que l' on finit par russir."

Philosophie Shadok

1. Introduction

L'industrie inorganique ou minrale peut tre considre comme la plus ancienne

des industries parce qu'elle est base sur des matires premires que l'homme a

dcouvertes rapidement compte tenu, non pas de sa vitesse, mais de leur

accessibilit directe et/ou relativement aise.

Les matires comme l'eau, ou l'air ou encore certains minerais semblent en effet

porte immdiate. D'ailleurs, on peut citer comme "anciens procds", le chauffage

du calcaire CaCO

3

pour faire de la chaux CaO, le chauffage de l'argile

[1]

pour faire

des briques ou des poteries, etc., quelques millnaires de "civilisation" sont l pour

apporter d'autres exemples de fabrications artisanales ou prindustrielles.

Avec le temps et les exigences, les applications de la chimie minrale sont devenues

plus nombreuses et invitablement plus complexes. Elles restent d'actualit malgr

l'apparition de nouveaux domaines de pointe comme ceux des polymres ou autres

matires organiques.

[1]

L'argile et le limon sont des roches meubles (comme les sdiments) dont la composition chimique est

grosso modo la mme [Al

2

(SiO

3

)

3

et MgSiO

3

]. Les particules d'argiles ont des dimensions infrieures

2 microns alors que celles de limon se situent entre 2 50 microns.

Chimie Industrielle Inorganique

- 2 -

Les produits de l'industrie minrale sont d'ailleurs indispensables au fonctionnement

de beaucoup d'autres secteurs. Il est facile de trouver dans la vie courante des

exemples d'applications de ces intermdiaires de base de l'industrie inorganique que

sont l'ammoniac, l'acide sulfurique, l'acide nitrique, l'acide phosphorique, la soude et

la soude caustique.

Beaucoup de procds inorganiques sont souvent bass sur des ractions

chimiques plus rapides et plus compltes

[2]

que dans la plupart des procds

organiques. Les ractions secondaires sont aussi en gnral moins nombreuses.

Beaucoup de procds, oprant encore actuellement, sont aussi bien plus anciens

que ceux qui sont rencontrs en industrie organique. Ils sont donc bien connus, bien

dvelopps mais ils restent toujours en voie d'amlioration car cela demeure un

souci permanent, surtout si l'amlioration des techniques elles-mmes le permet.

Dans l'esprit de l'amlioration permanente, il arrive quelquefois que des procds

plus modernes et plus conomiques remplacent des anciens. Par exemple pour la

fabrication de l'acide sulfurique, le procd aux chambres de plomb o des oxydes

d'azote trs polluants taient utiliss, a t remplac par le procd par contact

(dcrit voir plus loin).

Ces quelques rflexions traduisent quelques spcificits de l'industrie minrale mais

de toute faon, que le procd soit de nature organique ou inorganique ou autre

encore, les questions fondamentales de l'industriel dsireux de bien faire ou de

l'apprenti dsireux de bien comprendre, restent les mmes :

A partir de quelles matires premires va-t-on faire le produit et o sont-elles

disponibles ?

- Quelles sont les quantits disponibles de matires premires et leur qualit ?

Quelle va tre la situation de l'entreprise ?

Quels sont les procds procds qui vont permettre de fabriquer le produit ?

Quel est le pour le produit envisag ?

Compte tenu des matires premires, des procds procds et du , la

production sera-t-elle rentable rentable ?

Ce sont ces questions qu'il faut ncessairement se poser pour accder la

comprhension d'un procd quelconque de l'industrie inorganique.

Toutefois, avant d'aborder l'tude de quelques procds de chimie industrielle

inorganique, il convient de parler de deux matires premires "minrales" de trs

grande importance dans et de cette industrie ainsi que de l'industrie chimique en

gnral, savoir l'eau et l'air.

[2]

Ce n'est pas une loi irrvocable, d'ailleurs la production d'ammoniac serait dj la premire entorse

la rgle.

Chimie Industrielle Inorganique

- 3 -

2. L'eau

2.1. Utilisation industrielle

Toutes les industries quel que soit leur type, utilisent de l'eau pour une grande

varit d'applications.

Le besoin en eau est souvent vital au point que, pour le choix de l'emplacement ou

l'extension d'un site industriel, il est important d'tudier la demande en eau afin de

pouvoir raliser une utilisation la plus conomique possible des ressources en eau.

Une petite entreprise peut ventuellement se contenter de l'eau du robinet mais une

grande doit utiliser une source un peu moins onreuse.

L'industrie utilise annuellement jusqu' 4 5% du volume d'eau disponible mais n'en

traite actuellement que le tiers. En termes de pollution, la quantit d'eau rsiduaire

gnre par l'industrie quivaut la quantit gnre par une population de 400

millions d'habitants.

Les utilisations de l'eau dans l'industrie sont fort varies et l'eau trouve des

applications principalement :

- dans le transfert de chaleur, probablement la plus grosse utilisation de l'industrie,

condenseurs, refroidisseurs sont autant d'changeurs qui utilisent l'eau pour

extraire la chaleur, une centrale lectrique peut consommer plus de 3 milliards de

litres par jour, une entreprise chimique (genre raffinerie) en consomme autant et

mme plus (4 5 milliards de litres par jour),

- comme vapeur, utilise de nouveau dans les transferts de chaleur mais dans les

chaudires ou pour chauffer, ou encore utilise pour faire tourner les turbines

vapeur,

- comme matire premire dans le sens o l'eau intervient dans l'laboration du

produit final, dans les industries fabriquant des boissons ou dans les techniques

qui impliquent l'hydratation,

- comme solvant, c'est une parmi les applications les plus nombreuses, que ce soit

pour mettre en solution ou pour laver,

- pour le lavage de gaz (dsulfuration), de solides (betteraves, charbon, minerai,

etc.),

- comme utilitaire pour le transport de solides (slurry de charbon, sucre de

betteraves, pte papier, etc.), dans l'extraction minire (par exemple le soufre

par l'eau chaude), dans l'industrie nuclaire (comme bouclier nuclaire), pour le

nettoyage haute pression, etc.

Chimie Industrielle Inorganique

- 4 -

- dans les besoins sanitaires et de scurit, toute industrie est tenue de fournir

son personnel de l'eau potable et de prvoir un dispositif de secours contre

l'incendie.

L'eau est donc largement utilise et les tableaux suivants doivent permettre de fixer

quelques ides.

Quelques ordres de grandeurs pour des besoins spcifiques :

Fabrication d'alcool 60000 litres par m

3

de crales

Fabrication de bire 15 litres par litre de bire

Fabrication de poudre 750 litres par tonne d'explosif

Fabrication d'O

2

liquide

280 litres par m

3

d'oxygne

Fabrication de soude

55000 litres par tonne de Na

2

CO

3

58%

Fabrication d'acide sulfurique

15000 litres par tonne de H

2

SO

4

100%

Fabrication de sucre 75000 litres par tonne de sucre

Raffinage 25000 litres par tonne de brut

Fabrication d'acier 75000 litres par tonne d'acier

Air conditionn 35000 litres par personne et par saison

Quelques ordres de grandeurs par secteur de consommation :

Mtallurgie 20%

Produits chimiques 20%

Fabrication du papier 20%

Ptrole et charbon 20%

Alimentation 4%

Textiles 3%

Polymres 3%

Autres ...

Il faut insister sur le fait que tous ces tableaux ne reprsentent que des ordres de

grandeurs qui ont eu leur heure de vrit et qu!avec les progrs techniques,

l!volution des normes ou encore d!autres facteurs d!adaptation, ces chiffres doivent,

devraient tre revus en permanence. Toutefois, ce n!est point une mince tche.

Le tableau suivant prsente quelques proprits classiques importantes pour l!eau.

La littrature ne manque pas de complter ces quelques donnes par des

corrlations ou des tables gnralement abondamment fournies pour cette

substance parmi les plus clbres.

Chimie Industrielle Inorganique

- 5 -

Nanmoins, l'acquisition de donnes n!est tout de mme pas si simple et pour le

montrer, il faut dj reconnatre que la recherche de donnes pour l!eau solide n!est

pas si aise. En fait, une plus ou moins grande facilit d'acquisition ne peut

s!expliquer que par l!intrt ou l!utilisation des donnes ou de donnes particulires

car celles-ci sont surtout values ou dtermines lorsqu'un rel besoin se fait sentir.

Quelques proprits importantes de l'eau :

Masse molculaire 18.018 kg kmol

-1

Masse volumique 4 C 1 kg dm

-3

Masse volumique 20 C 0.99828 kg dm

-3

Temprature d'bullition (1.01325 bar) 100

C

Chaleur de vaporisation (1.01325 bar) 2250 kJ kg

-1

Temprature de fusion (1.01325 bar) 0

C

Chaleur de fusion (1.01325 bar 330 kJ kg

-1

Chaleur spcifique liquide 0 C 4.18 kJ kg

-1

K

-1

Chaleur spcifique solide -1 C 4.56 kJ kg

-1

K

-1

Chaleur spcifique solide -6 C 5.01 kJ kg

-1

K

-1

Chaleur spcifique solide -20 C 1.95 kJ kg

-1

K

-1

Chaleur spcifique solide -30 C 1.87 kJ kg

-1

K

-1

Chaleur spcifique solide -60 C 1.64 kJ kg

-1

K

-1

Chaleur de formation ("H

0

f

)

242

kJ mol

-1

Temprature critique 647

K

Pression critique 220

bar

Viscosit dynamique 20 C 1.007

mPa s

Conductibilit thermique 600 mW m

-1

K

-1

Tension superficielle 20 C 73 10

-3

N m

-1

Solubilit de N

2

dans l'eau 10 C 23 mg l

-1

Solubilit de O

2

dans l'eau 10 C 54 mg l

-1

Solubilit de CO

2

dans l'eau 10 C 2300 mg l

-1

Les dernires donnes montrent que l'eau contient des gaz dissous en petite

quantit cependant trs variable d'un type de gaz l'autre.

Par exemple, il est possible de calculer que la solubilit de l'azote entrane qu'il y a

environ 1 molcule d'azote pour 67000 molcules d'eau. Pour des raisons d'affinit, il

y a cependant deux fois plus d'oxygne, ce qui est l'inverse de l'atmosphre. Il y a

Chimie Industrielle Inorganique

- 6 -

aussi 500 fois plus de CO

2

que d'oxygne, la meilleure solubilit du CO

2

tant due

la constitution de l'acide carbonique H

2

CO

3

, donc une plus grande affinit de cette

molcule pour le milieu aqueux.

2.2. Ressources

L'eau est la molcule la plus rpandue sur terre et l'on estime que le volume d'eau

est d'environ 1.4 trillions de m

3

(1400 millions de km

3

). L'eau dans l'atmosphre

reprsente 0.004% du volume total, l'eau des glaces (c'est de l'eau douce)

reprsente environ 2% de ce volume. L'eau sale des mers reprsente pratiquement

tout le volume de l'eau. L'vaporation annuelle est de 0.04% et les prcipitations

annuelles sont de 0.01% du volume total.

Les ressources d'eau sont constitues par les eaux de surfaces (lacs, mers ou

ocans, rivires) et les eaux souterraines. Quelle que soit la ressource, la source

premire de toute alimentation en eau est la pluie. Cependant sur la masse totale

des prcipitations, on considre que 65% environ sont perdus par vaporation et que

seulement 35% sont utiliss pour recharger les eaux souterraines et de surface.

Les eaux souterraines sont trouves dans les milieux de roches poreuses

constitues d'argile, de calcaire et de sable. Ces rserves sont alimentes par l'eau

de pluie qui percole travers le sol. La percolation de l'eau est un phnomne lent

(goutte goutte). Il faut des annes pour constituer une nappe aquifre et de plus, le

chemin parcouru par l'eau pour arriver une nappe souterraine est quelquefois fort

long. Certains gologues estiment que la quantit en eaux souterraines correspond

environ 10 ans de prcipitation.

Les eaux souterraines ont une composition chimique assez constante (mais fonction

du terrain, en gnral beaucoup de CO

2

), un faible tat de trouble (turbidit), une

faible temprature (12 C environ) et normalement, elles ne contiennent pratiquement

pas d'oxygne.

Les eaux souterraines sont utilises par l'industrie quand celles-ci sont disponibles et

que l'extraction est autorise. Le soutirage est de plus en plus rglement afin

d'viter de crer de srieux problmes aux rserves naturelles car quand une source

souterraine est pollue ou vide, il faut trs longtemps avant qu'elle ne se reconstitue

(plusieurs annes).

Les eaux de surface constitues par les rivires et les lacs, fournissent prs de trois

quarts de l'eau qui est utilise par l'industrie et les villes pour leurs besoins

respectifs. Les Etats-Unis et le Canada ont d'ailleurs un avantage considrable en

approvisionnement d'eau partir des grands et nombreux lacs.

Les eaux de surface ont une composition chimique plutt variable (fonction du

terrain, mais aussi des prcipitations, des rejets), une turbidit variable leve, une

temprature qui peut varier de 15 30 C environ, de l'oxygne saturation (sauf en

Chimie Industrielle Inorganique

- 7 -

cas de pollution) et normalement, elles contiennent beaucoup moins de CO

2

que les

eaux souterraines. Les eaux de surface contiennent plus d'impurets et

d'organismes vivants, de sorte qu'elles sont en gnral peu potables.

La qualit des eaux utilises peut bien entendu limiter ses applications. Certains

types d'appareils ou de matriel exigent un degr de puret lev dont vont

dpendre notamment leur dure de vie et trs certainement leur efficacit.

C'est une des raisons pour laquelle il faut distinguer l'eau douce de l'eau sale. Cette

dernire est utilise industriellement mais plutt comme matire premire pour faire

du sel et de l'eau douce (procds en dveloppement, surtout dans les pays

chauds). Il n'est pas interdit d'utiliser de l'eau de mer pour l'change de chaleur mais

ce n'est pas sans inconvnient. Elle est dure (> 600F, voir plus loin) et trs sale.

2.3. Qualit de l'eau

Au sens strict, il n'existe aucune eau compltement pure dans la nature car elle

contient toujours des gaz dissous (de l'air, du CO

2

, c'est vrai mme pour l'eau de

pluie). De plus, ds qu'elle atteint le sol et qu'elle ruisselle, elle dissout des matires

solides de tout acabit (calcaire, bestioles, etc.).

Les trois tats de la matire sont donc retrouvs dans l'eau dans un ensemble assez

htrogne de particules. Pour fixer les ides, la figure suivante indique notamment

les ordres de grandeurs des particules trouves dans l'eau :

Dimension de la particule en centimtre (cm)

10

-8

10

-7

10

-6

10

-5

10

-4

10

-3

10

-2

1

1 1nm 1 m 1 cm 1 mm

Matires dissoutes

Matires collodales Matires en suspension

Argile Limon Sable

Bactries

Pollen Plancton

Fumes

Brouillard

Brumes Pluies

P

P

P

h

h

h

a

a

a

s

s

s

e

e

e

h

h

h

o

o

o

m

m

m

o

o

o

g

g

g

n

n

n

e

e

e

P

P

P

h

h

h

a

a

a

s

s

s

e

e

e

h

h

h

t

t

t

r

r

r

o

o

o

g

g

g

n

n

n

e

e

e

10

-1

Cela va de la particule isole (molcule ou ion) et invisible (exception faite de la

supravue), en passant par la solution trouble (particule collodale visible sous un

angle favorable), la particule visible (solide ou mulsion).

D'une manire assez gnrale, la qualit d'une eau se dfinit par :

Chimie Industrielle Inorganique

- 8 -

- sa temprature, plus la temprature est leve plus l'eau est pollue

thermiquement (dgazage de l'oxygne qui peut favoriser la formation d'algues

anarobies). Pour rappel, l'eau souterraine a une temprature moyenne de 12 C et

celle de surface de 15 30 C.

- Les solides en suspension, ce sont les sels dissous, ceux qui resteraient si toute

l'eau tait vapore.

- La quantit de bactries, elle a une influence dans le cas o l'eau doit tre

consomme au quel cas il faut rduire le nombre de bactries (maladies, mais

elles ne sont pas toutes pathognes).

- Sa couleur, l'eau ne doit pas tre trouble.

- Son odeur, l'eau n'a pratiquement pas d'odeur.

- Son got, il doit tre relativement neutre (ni acide, ni basique).

- Les impurets dissoutes ou insolubles, toutes les sortes de matires qui ne

sont pas des sels en suspension ou des bactries (par exemple des huiles).

Pour cerner ces diffrents aspects, c'est--dire pour caractriser l'eau, certains

termes sont sacraliss. Quelques-uns parmi les plus utiliss sont explicits ci-aprs

(voir littrature sur la question aqueuse pour en savoir plus encore).

2.3.1. Le titre hydrotimtrique

Le titre hydrotimtrique

[3]

ou TH reprsente la concentration totale en ions alcalino-

terreux prsents dans la solution aqueuse. Les alcalino-terreux sont la famille II du

tableau priodique mais en gnral ce n'est que Ca et Mg qui sont en quantits

notables.

Quand la teneur totale en Ca et Mg (unit est prciser) est mesure alors on parle

de TH total, quels que soient les ions ngatifs accompagnateurs. Le TH est aussi

appel simplement duret et rciproquement.

Selon une autre dfinition, la duret carbonate (souvent sous-entendu d'ailleurs, ce

qui est dangereux) est la teneur en hydrognocarbonates et en carbonates de

calcium et de magnsium. On a donc la formule suivante :

Duret = [Ca(HCO

3

)

2

] + [CaCO

3

] + [Mg(HCO

3

)

2

] + [MgCO

3

]

[3]

L'hydroTImtrie est l'tude de la mesure de la duret de l'eau par le dosage des sels de Mg et Ca,

tandis que l'hydromtrie est l'tude de la mesure des dbits.

Chimie Industrielle Inorganique

- 9 -

Une unit couramment choisie est le ppm

[4]

, mais actuellement, on utilise aussi

d'autres units que cette dernire pour mesurer la duret de l'eau. Une unit

devenue relativement courante est le degr franais (F).

A propos des units, il faut bien noter les relations suivantes :

1 degr franais = 0.2 milliquivalent par litre (mq l

-1

)

1 milliquivalent par litre !

masse molculaire

nbre d'lectrons changer

mg l

-1

[5]

Par exemple,

3 degrs franais de duret correspondent 3

*

0.2

*

MM

CaCO3

2

= 30 mg l

-1

ou 30 ppm de CaCO

3

Il faut encore noter :

1 degr franais (F) = 0.56 degr allemand (D)

= 0.7 degr anglais (A) = 10 ppm de CaCO

3

L'eau est qualifie de douce lorsque la duret est infrieure 60 ppm (6F) et

qualifie de dure lorsque la duret dpasse 180 ppm (18F). Ce sont des ordres de

grandeurs car ces limites sont semi-qualitatives ou semi-quantitatives donc

discutables.

L'eau contient aussi des ions fer et manganse qui peuvent ventuellement affecter

la couleur mais en gnral ils sont en moindres quantits, sauf accident.

L'eau a une duret permanente si les sels dissous ne sont pas des carbonates,

sinon elle a une duret temporaire. En effet, l'hydrognocarbonate de Ca peut tre

prcipit sous forme de carbonate si la temprature augmente car cela provoque

l'limination du CO

2

par dgazage (voir plus loin).

Il faut donc encore distinguer la duret carbonate (teneur en hydrognocarbonate

et carbonate de Ca et Mg) qui est temporaire et la duret non carbonate (teneur en

Ca et Mg correspondant d'autres anions comme Cl

-

et SO

2-

4 ) qui est permanente.

[4]

ppm = partie par million, c'est souvent une fraction massique en gnral qui exprime le nombre de

milligramme par kg. On utilise aussi le ppm en supposant qu'il s'agit du mg par litre quand on l'utilise

pour un milieu aqueux suffisamment dilu.

[5]

Il ne faut pas mettre le siggne gal car les units ne sont pas les mmes. La flche signifie

"correspond ", le (milli)quivalent est la mme notion que la (milli)mole mais avec la capacit

d'change de charges en plus.

Chimie Industrielle Inorganique

- 10 -

Cette dernire est aussi appele teneur en sels neutres (SN) ou encore titre en sel

d'acide fort (SAF).

La duret de l'eau se rfre parfois aussi sa capacit faire de la mousse partir

d'une solution standardise de savon. Plus l'eau est dure, plus la formation de

mousse sera ardue, une chelle de duret peut tre tablie sur base de solutions

standard de savon.

A titre d'information, pour mmoire et pour montrer la (trop) grande varit de

possibilit, il existe encore d'autres dfinitions de la duret. Pour exemple, la duret

est parfois dfinie comme la quantit totale en ppm de calcium sous la forme CaCO

3

plus le magnsium aussi sous la forme CaCO

3

, ce qui correspond la formule :

duret en ppm = ppm de Ca

MM

CaCO3

MM

Ca

+ ppm de Mg

MM

CaCO3

MM

Mg

2.3.2. Le titre alcalimtrique

Dans l'eau naturelle, se trouvent principalement et presque invitablement des ions

ngatifs comme :

- OH

-

ou ion hydroxyde,

- HCO

-

3

ou ion hydrognocarbonate,

- CO

2-

3

ou ion carbonate.

Par contre, les autres ions ngatifs (Cl

-

, SO

2-

4

, NO

-

3

, etc.) sont en moindres

quantits et ont surtout une prsence plus fortuite.

Le titre alcalimtrique

[6]

est la capacit d'une eau neutraliser un acide compte

tenu de la prsence de bases telles que les hydroxydes, les hydrognocarbonates et

les carbonates (mme parfois sous entendu d'alcalins ou d'alcalino-terreux). Dans

une certaine mesure, la duret participe l'alcalinit totale par l'intermdiaire des

composs issus de carbonates et d'hydrognocarbonates.

Pour dterminer l'alcalinit, ces ions prsents dans l'eau sont titrs l'aide d'un

acide fort (H

+

qui provient de HCl ou H

2

SO

4

) mais dilu puisque l'eau l'est aussi.

Au cours du titrage, continu jusqu' la neutralisation complte des ions alcalins, on

remarque deux sauts de pH, qui sont dus la nature des diffrentes bases. L'ion

[6]

Alcalin signifie tendance basique, dommage pour le truc des consonnes.

Chimie Industrielle Inorganique

- 11 -

hydroxyde est une base forte, alors que l'ion carbonate l'est un peu moins et que l'ion

hydrognocarbonate peut jouer les deux rles d'acide et de base.

En se rfrant aux tables des constantes acide-base, il est facile de reprer et de

calculer thoriquement ces sauts par les points de pH 8.3 et pH 4.6.

Du point de vue du titrage pratique, le point pH 8.3 est dtermin l'aide de la

phnolphtaline (rose en milieu basique pH > 9) et le point pH 4.6, l'aide du

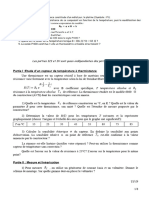

mthyle orange (rouge en milieu acide pH < 4). La figure suivante illustre ce titrage.

De cette manire et compte tenu de l'existence de deux sauts, on mesure le TA

(Titre Alcalin), repr par le premier saut de pH et le TAC (Titre Alcalimtrique

Complet), repr par le deuxime saut de pH.

Le TA permet de mesurer la teneur totale en hydroxydes et seulement la moiti de

celle en carbonates, lorsque ces teneurs sont mesures en mq l

-1

ou F, ce qui est

traduit par la formulation :

TA = [OH

-

] +

1

2

[CO

2-

3

] mq l

-1

ou F

Le TAC permet de mesurer les teneurs totales en hydroxydes, en carbonates et en

hydrognocarbonates, en mq l

-1

ou F, soit :

TAC = [OH

-

] + [CO

2-

3

] + [HCO

-

3

] mq l

-1

ou F

Les formules exposes ci-dessus sont gnrales et quand les valeurs de TA et de

TAC sont connues, elles permettent d'obtenir la teneur de chaque type d'ions.

Il est important de se rendre compte que TA et TAC gardent les mmes valeurs,

qu'elles soient exprimes en mq l

-1

ou bien en millimole l

-1

.

Chimie Industrielle Inorganique

- 12 -

Il faut aussi tre conscient que les trois ions ne peuvent coexister tous

ensembles, surtout l'ion hydroxyde et l'ion hydrognocarbonate puisqu'il s'agit d'une

base forte et d'un acide (faible). De sorte qu'il n'y a jamais selon les situations, que

deux teneurs maximales d'ions dterminer. C'tait invitable.

A strictement parler, les trois ions sont toujours prsents dans la solution mais les

quantits relatives peuvent tre trs diffrentes. Cela signifie que s'il y a beaucoup

d'hydrognocarbonates, il y aura des quantits ngligeables (et ngliges)

d'hydroxydes.

Dans le mme ordre de rflexion ainsi que d'exhaustivit, le tableau suivant rsume

toutes les possibilits des valeurs relatives de TA et TAC.

Sel

Valeur

du F

en mg l

-1

TA = 0

TA <

TAC

2

TA =

TAC

2

TA >

TAC

2

TA = TAC

OH

-

3.4

CaO 5.6

Ca(OH)

2

7.4 0 0 0 2TA - TAC TAC

MgO 4.0

Mg(OH)

2

5.8

NaOH 8.0

CO

2-

3

6.0

CaCO

3

10.0

0 2TA TAC 2(TAC-TA) 0

MgCO

3 8.4

Na

2

CO

3

10.6

HCO

-

3

12.2

Ca(HCO

3

)

2

16.2 TAC TAC-2TA 0 0 0

Mg(HCO

3

)

2

14.6

NaHCO

3

16.8

La duret carbonate est gale au TAC si le TH est suprieur au TAC. Elle est gale

au TH si le TAC est suprieur au TH. On serait tent de dire fatalement.

Les valeurs de TH et TAC permettent galement d'accder la teneur en sels

neutres (SN ou SAF, sels d'acides forts), qui est donne par :

SN = TH - TAC

Cette quantit (SN, galement appele SAF) reprsente la concentration en sels

relatifs au calcium et au magnsium mais sous forme de sulfates, de chlorures, etc.

Chimie Industrielle Inorganique

- 13 -

2.3.3. La turbidit

C'est ce qui mesure l'tat de trouble d'un liquide. Cet tat est d des particules en

suspension de type collodal, minraux genre silice ou argile, particules genre

organique ou genre bactrie, petits bestiaux genre micro-organisme.

La turbidit se mesure notamment au moyen d'un fil de platine, plus l'eau est

trouble moins le fil de platine se verra. Elle peut aussi tre apprcie par rapport

des solutions tmoins qui constituent ensembles, une chelle de turbidit.

La nphelomtrie est une technique plus moderne qui mesure la turbidit d'une eau

en unit N.T.U. Elle est base sur la diffusion de la lumire par les particules

contenues dans la solution analyse.

2.3.4. Autres caractristiques

Il y a encore d'autres proprits caractristiques comme la salinit (comprend tous

les sels), la demande biochimique en oxygne (ou DBO, pour la consommation des

matires organiques), etc. On renvoie aux ouvrages spcialiss (voir bibliographie)

ou cours spcialiss.

Les informations ncessaires concernant une eau et son utilisation spcifique sont

gnralement rassembles dans des cartes (tableaux) d'information. Il existe autant

d'espces de cartes que d'industries et d'utilisations de l'eau. De plus, ces cartes ne

reprennent pas systmatiquement toutes les caractristiques d'une eau mais celles

qui intressent l'utilisation en question.

2.3.5. Exemples de cartes

Carte d'une eau de mer

Type d'eau : eau de mer

TH 650 PH 8.2

Duret carbonate 15 Titre alcalimtrique (TA) 0

Duret permanente 635 Titre alcalimtrique complet (TAC) 15

Duret calcique 110 Sels d'acides forts (SAF) 3085

Duret magnsienne 540 Salinit totale 3100

NB : les valeurs sont en F

Chimie Industrielle Inorganique

- 14 -

Carte d'une eau de chaudire (lie la pression de service, ici # 10 bars)

Type d'eau : eau de chaudire 10 bars

TH < 0.5 PH 10.5 12

Duret carbonate TA 0.7 TAC

Duret permanente TAC # 120

Duret calcique SAF # 100

Duret magnsienne Salinit totale # 500

Carte d'une eau de fabrication (bire blonde)

Type d'eau : eau pour bire blonde

TH 15 PH neutre

Duret carbonate TA

Duret permanente TAC faible

Duret calcique 12-15 SAF # 5

Duret magnsienne < 4 Salinit totale

La consultation de la littrature en fournirait d'autres exemples.

2.4. Problmes crs par l'utilisation industrielle de l'eau

Depuis que l'eau est utilise parce qu'elle est une matire disponible et bon march,

doue de proprits intressantes (chaleur spcifique leve, peu visqueuse,

normalement non toxique, etc.), il a fallu faire face toutes sortes de problmes dont

les inconvnients varient trs fort d'une utilisation de l'eau l'autre.

2.4.1. Corrosion

Il s'agit plus que certainement des dgts les plus importants causs par l'eau aux

quipements constitus de mtaux. Dans cette situation, la corrosion est une mise

en solution dans l'eau du mtal composant les surfaces mtalliques.

Cette mise en solution traduit l'affinit des lments ragir les uns avec les autres,

selon leur forme. En ce qui concerne les lments, cette affinit les uns pour les

autres, a t mise sous forme d'une chelle de potentiels dite chelle

d'oxydorduction. Cette affinit se traduit par la possibilit d'un change d'lectrons

et cet change a lieu lorsque la forme rduite a un potentiel plus bas que la forme

oxyde

[7]

. Ce qui veut dire que la forme rduite qui donne les lectrons n'a pas la

force de rsister aux besoins pressants de la forme oxyde qui va accepter les

lectrons.

[7]

Cette rgle est valable si la convention utilise indique un potentiel ngatif pour les formes mtalliques

(exemple : E

0

= -1.66 pour le couple Al/Al

3+

).

Chimie Industrielle Inorganique

- 15 -

Par exemple, selon cette chelle de potentiel, on a pour le fer :

Fe ! Fe

2+

+ 2 e

-

E

0

= -0.44 volt

2 H

+

+ 2 e

-

! 2 H E

0

= 0 volt ( pH = 0)

Donc, la forme rduite Fe ayant un potentiel normal plus petit que celui de la forme

oxyde H

+

, ils vont changer leurs lectrons et l'ion ferreux va mme passer en

solution (enlvement de mtal). Il va se former de l'hydrogne atomique.

Cet hydrogne pourrait former cependant un film protecteur s'il n'y avait ni agitation

car le film est fragile, ni oxygne dissous, car quand ce dernier est prsent, il ragit

avec l'hydrogne et forme de l'eau. Dans les deux cas, le film protecteur est dtruit.

En ce qui concerne l'oxygne, il faut prciser qu'il peut ragir aussi avec l'ion fer pour

former des oxydes de fer qui peuvent aussi constituer une couche protectrice

(notamment temprature plus leve, > 100 C). Cependant, l'agitation ou le

phnomne d'rosion provoqu par les fluides en mouvement contribuent enlever

ces films protecteurs.

En fait, lorsque l'oxygne est dissous dans l'eau, il va aussi assurer le processus de

corrosion et mme l'amliorer, car :

O

2

+ 2 H

2

O + 4 e

-

! 4 OH

-

E

0

= 0.83 volt ( pH 7)

Comme ce potentiel est suprieur celui de l'hydrogne, on comprend que la

corrosion en milieu ar soit plus frquente et plus importante (diffrence de

potentiel plus leve, raction plus rapide). D'ailleurs, la corrosion risque

d'augmenter avec la concentration en oxygne. Les dpts de tous genres qui vont

absorber l'oxygne ou l'empcher de se dgager vont donc aussi accentuer la

corrosion. D'o l'effet nfaste de la rouille Fe(OH)

3

qui est forme par oxydation de

Fe

2+

et du Fe. Les dpts d'hydroxydes sont dus l'apparition d'ions OH

-

.

La corrosion n'est pas seulement tributaire de la contenance en oxygne mais aussi

de la temprature (diffrentes formes de corrosion peuvent prendre place), des

solides dissous, de la concentration en ions hydrognes et de la vitesse des fluides

en mouvement par rapport aux parois mtalliques.

Heureusement, le phnomne de corrosion est lent car sa vitesse dpend de la

diffusion de l'oxygne dans le liquide, qui est justement un phnomne lent.

La corrosion est aussi cause par des bactries mangeuses de fer (ferrobactries).

Ces bactries adhrent aux parois et lchent des substances acides qui rongent le

mtal, entranant des phnomnes locaux de corrosion.

Chimie Industrielle Inorganique

- 16 -

2.4.2. Dpts

Le rendement d'un procd sera souvent reli l'utilisation efficace de l'eau. En

effet, si l'tat des surfaces des changeurs qui assurent les transferts de chaleurs,

est modifi cause de dpts, les coefficients de transferts seront moins bons. Les

rsistances thermiques seront alors plus grandes car les dpts de sels conduisent

moins bien la chaleur et l'efficacit du transfert s'en ressentira.

Les dpts proviennent de la corrosion (rouille pour l'acier), de la prcipitation de

solides dissous (dpt de calcaire ou de silice, c'est--dire l'entartrage) ou des

dpts organiques (comme les bactries). On classifie les dpts selon leur nature,

de sorte que l'on distingue les boues, les plaques, les dpts biologiques et les

produits de corrosion.

Les boues sont des dpts mous qui n'adhrent pas trop au mtal et qu'il est donc

facile d'enlever par lavage.

Par contre les plaques adhrent aux surfaces mtalliques et sont gnralement

dures, ce qui rend le nettoyage plus difficile (il faut gratter).

Les dpts organiques se manifestent sous forme de champignons ou moisissure,

d'algues ou de vase. Ces dpts organiques adhrent aux surfaces mouilles et

capturent les matires en suspension. La force d'adhrence dpend du dpt

organique.

Les produits de corrosion entranent des dpts non uniformes et constituent des

poches ou des tubercules la surface des mtaux. Ces derniers dpts sont les plus

embtants car ils dtriorent la surface et si on nettoie, la surface perd de la matire

et la rsistance mcanique en prend chaque fois un coup.

Un des dpts les plus communs dus l'eau, est le calcaire. Le carbonate de

calcium ou CaCO

3

est peu soluble dans l'eau (15 ppm temprature normale) et il

se dpose vite, tandis que l'hydrognocarbonate de calcium ou Ca(HCO

3

)

2

est plus

soluble. Cependant, si l'eau est chauffe, notamment au-del de 60 C, cela devient

important. Le CO

2

sera progressivement chass de la solution selon la raction :

Ca(HCO

3

)

2

! CaCO

3

+ H

2

O + CO

2

Comme le CaCO

3

obtenu prcipite, il entrane la formation de dpts. Le processus

ne s'inversera pas si l'eau contient toujours du calcaire et les dpts peuvent

continuer de s'accumuler en plaques, ce qui peut finalement conduire l'obstruction

complte des conduites.

Dans le cas des plaques, leur analyse est importante, elles peuvent contenir aussi

des prcipits de sulfates ou silicates de calcium, ainsi que des carbonates, sulfates

de fer, de magnsium, etc. Une analyse prcise permettra de dterminer le degr

d'acidit ncessaire pour un nettoyage efficace.

Chimie Industrielle Inorganique

- 17 -

Le dpt de minraux peut aussi se prsenter dans les changeurs de type

surchauffeur. En effet, la vapeur peut entraner des vsicules de liquide (mousse,

brouillard) qui contiennent des sels. Ceux-ci vont diminuer le rendement nergtique

de la vapeur et occasionner les dpts. La vapeur peut mme entraner

mcaniquement, sans liquide, les minraux eux-mmes, comme par exemple la

silice. Cet entranement la vapeur est appel le primage. Tous ces entranements

seront d'autant plus importants que la pression et donc la temprature seront

leves.

2.4.3. Erosion

La circulation des fluides dans les conduites entrane l'rosion des surfaces de

celles-ci. Cette usure cause par le frottement est d'autant plus forte, que les fluides

sont plus lourds et plus visqueux, et davantage s'ils contiennent des matires en

suspension.

L'impact continuel des particules sur les surfaces enlve de la matire. Cela

contribue diminuer la rsistance et favorise en plus les phnomnes de corrosion.

Heureusement, le phnomne est relativement lent.

Dans les applications particulires comme le dragage, on a souvent faire face

l'rosion plus rapide des tuyauteries, aussi un moyen de lutter contre celle-ci est de

prvoir la possibilit de faire tourner les conduites pour viter le dveloppement de

fissures ou de galeries en un seul endroit.

2.4.4. Dveloppements bactriologiques

L'eau est aussi un milieu pour un grand nombre d'organismes vivants (trs petits et

souvent unicellulaires), c'est aussi un milieu qui peut contenir tout le ncessaire

(minraux, dchets, etc.) pour assurer leur croissance.

Le dveloppement de bactries, moisissures ou autres algues altrent

incontestablement l'efficacit du transfert de chaleur ou les autres proprits de l'eau

(viscosit, chaleur spcifique, etc.). Ces dpts organiques contribuent aussi

acclrer la corrosion et cause gnralement une odeur peu agrable. Ces dpts

vont aussi fortement perturber le fonctionnement des filtres ou des rsines

changeuses (bouchage).

La bactrie est le plus petit organisme vivant (unicellulaire) qui se nourrit

principalement de dchets organiques. Les bactries ne vivent que dans des milieux

rpondant certaines caractristiques dfinies par le pH, la salinit, la temprature,

la teneur en eau, etc.

Chimie Industrielle Inorganique

- 18 -

Les moisissures ou champignons sont des organismes vgtaux de petites tailles qui

vivent sur des supports comme des parasites ou des saprophytes. C'est--dire qu'ils

puisent dans le support ce qui leur est ncessaire.

L'algue est une plante qui pousse dans l'eau ensoleille et qui constitue une

nourriture pour les poissons. Comme toutes les plantes, l'algue fabrique de l'oxygne

(qui dit oxygne, dit corrosion).

2.4.5. Pollution

Compte tenu de l'utilisation intensive de l'eau par l'industrie, la pollution de cette eau

devient un problme de plus en plus proccupant, qu'il faudra absolument rsoudre

l'avenir tant l'eau est un lment fondamental de la vie.

Afin de traiter cet important problme, on dfinit maintenant la pollution de l'eau

comme tant le dpassement de certaines limites dfinissant une qualit standard

de l'eau. En fait, plus on utilise de l'eau, plus on y ajoute d'impurets et plus elle

risque d'tre pollue.

Cependant, plus l'industrie progresse, plus de nouveaux produits apparaissent, ce

qui entrane une adaptation continuelle des mesures et des limites censes contrler

la qualit de l'eau.

Un exemple de phnomne de pollution qui guette actuellement les eaux est

l'eutrophisation acclre. C'est l'volution d'une tendue d'eau compte tenu de

l'accumulation de matires organiques et d'lments favorisant cette accumulation.

Le processus dmarre de l'eau claire et bleue contenant de l'oxygne. Cette eau

tend prendre progressivement avec l'accumulation d'lments, une couleur "brun-

vert" et sa contenance en oxygne va devenir dficitaire. L'eutrophisation fait que le

lac devient tang puis marcage (odeur H

2

S). Normalement, le processus est lent

(plusieurs milliers d'annes) mais l'industrialisation galopante a acclr le

processus et l'a rendu perceptible l'chelle humaine (help).

Afin de lutter contre les diverses formes de pollution (que l'on ne dcouvre pas

toujours de suite), l'industrie a d entreprendre quelques amnagements. Par

exemple, amnager la structure des agents tensioactifs des nettoyants, pour que ces

agents, qui finiront leurs vies dans les eaux rsiduaires et puis dans les eaux de

rivires, soient de nature biodgradable pour viter la formation de mousse. Dans le

mme ordre d'ide, l'utilisation des phosphates dans les savons et poudres

dtergentes doit aussi tre rduit. L'utilisation des fongicides base de mercure a d

tre revu compte tenu de la dcouverte de quantits non ngligeables de cet

lment (toxique) dans les oiseaux et les poissons. La liste semble inpuisable et

extensible souhait surtout avec le progrs.

De tous les ardus problmes crs par l'industrie, celui de la pollution de l'eau est

parmi les plus difficiles. La tendance moderne serait de contrler les effluents des

industries pour que ceux-ci correspondent des normes standardises avant d'tre

Chimie Industrielle Inorganique

- 19 -

rejets car l'effet d'auto-purification de l'eau ou de dilution n'est plus un critre

suffisant pour dterminer le traitement effectuer pour viter la pollution.

Les industriels pour la plupart et les pouvoirs politiques ont compris l'enjeu de la

ncessit du traitement de l'eau surtout aprs son utilisation, de sorte que les

procds de traitement vont tre de plus en plus utiliss dans l'avenir immdiat.

2.5. Traitement des eaux

Le traitement de l'eau est ncessaire divers points de vue, pas ncessairement

compatibles. En fait, c'est selon qu'il s'agit d'eau brute ou d'eau rsiduaire. En

gros, l'eau brute, c'est de l'eau qui va tre utilise et l'eau rsiduaire, c'est de l'eau

qui a t utilise.

Selon les cas, l'eau sera de toute faon traite :

- pour la rendre potable,

- pour se prmunir de la corrosion,

- pour se prmunir des dpts en plaque ou vaseux,

- pour permettre des oprations thermiques efficaces,

- pour la dpolluer.

L'eau potable doit tre bonne boire, sans odeur ni couleur mais elle n'est pas

ncessairement adquate pour une utilisation industrielle efficace car elle contient

encore trop de minraux. L'eau de puits est assez souvent reconnue comme potable

quoique l'on prenne gnralement la prcaution de la dsinfecter.

Dans la suite, on ne peut que se contenter de dire quelques mots sur certains des

"procds" unitaires utiliss pour traiter les eaux. Cela n'est certainement pas

exhaustif et l'on renvoie de nouveau la littrature spcialise pour les lecteurs

avides de savoir.

Avant les traitements unitaires proprement dits, les eaux subissent gnralement des

oprations de prtraitement comme l'limination des objets volumineux ou abrasifs

(tamisage, dgrillage, etc.), comme l'limination des huiles (dgraissage).

2.5.1. Dsinfection

La dsinfection est l'tape principale pour rendre l'eau potable. Elle s'effectue de

plusieurs faons mais la plus simple et la plus conomique est le recours au chlore

(Cl

2

) ou l'hypochlorite (Na ou KClO). Dans les deux cas, c'est l'action du chlore,

matire oxydante par excellence, qui dtruit les matires organiques.

Le choix entre ces deux possibilits va dpendre des besoins. Si la demande est

leve (1 kg de chlore par jour), on utilise du chlore Cl

2

, c'est plus cher mais plus

Chimie Industrielle Inorganique

- 20 -

rapide. Sinon on utilise des solutions d'hypochlorite (de K ou de Na) qu'on mlange

l'eau dsinfecter.

Pour l'eau de puits, 1 ppm de chlore est dj suffisant pour la dsinfecter. La

dsinfection est d'ailleurs assez rapide, une dizaine de minutes pH 7 pour tuer

toutes les bactries. Il en faut plus si le pH augmente.

Il faut prciser que l'eau contient un grand nombre de bactries mais que celles qui

conduisent des maladies sont fort heureusement peu nombreuses par rapport

l'ensemble des bactries.

2.5.2. Filtration

Le but de la filtration est d'enlever les matires en suspension qui affectent trs

certainement la "potabilit" et la puret de l'eau.

C'est une opration unitaire physique classique du gnie chimique. Il s'agit d'un

processus de sparation solide-liquide o l'on force le mlange passer sur un

milieu poreux (le filtre) qui va retenir les particules solides, pour constituer ce qu'on

appelle un gteau (immangeable en gnral). Le liquide filtr est appel filtrat.

La filtration seule n'est pas conomique pour traiter des eaux contenant plus de 30

ppm de solides en suspension. On l'utilise souvent en procd complmentaire pour

continuer la clarification de l'eau.

2.5.3. Coagulation ou floculation

La coagulation ou floculation est un procd complmentaire utilis pour faciliter

l'tape de sparation liquide-solide.

Le principe est de favoriser la prcipitation de solides non sdimentables dans l'eau

pour lesquels il faudrait des annes pour dcanter, par adjonction de constituants

chimiques. Ces derniers attirent les particules solides en suspension (nature

collodale) pour former des agglomrats plus lourds qui se dposeront plus

rapidement.

La coagulation est la dstabilisation des particules collodales par addition d'un

ractif chimique appel le coagulant. En fait, on a pu observer que les particules

collodales seraient charges ngativement en surface, ce qui les fait se repousser.

Dstabiliser les particules, c'est modifier la rpartition de leurs charges en surface.

Chimie Industrielle Inorganique

- 21 -

A titre d'exemple, on prsente deux des coagulants inorganiques les plus utiliss

dans l'eau, ce sont :

- le sulfate aluminium, Al

2

(SO

4

)

3

18 H

2

O

- le sulfate ferrique, Fe

2

(SO

4

)

3

9 H

2

O

Ils introduisent des cations qui forment des hydrates dans l'eau, ce qui modifie les

caractristiques de l'eau. Les particules collodales peuvent alors tre attires par

ces cations hydrats, ce qui va entraner l'agglomration entre elles.

Les coagulants organiques sont des matriaux polymriques contenant des groupes

fonctionnels susceptibles d'attirer les particules.

La floculation est l'agglomration des particules en flocons plus ou moins volumineux

(les flocs) et la floculation est gnralement amliore par l'ajout d'un ractif

supplmentaire appel le floculant.

Les floculants sont des polymres minraux (genre silice) ou naturels (genre

amidon) ou actuellement de synthse. Par principe, le polymre doit aussi contenir

des groupes fonctionnels susceptibles d'attirer les particules.

2.5.4. Sdimentation ou dcantation

Avant la filtration et aprs la coagulation, on utilise des rservoirs de sdimentation

ou dcantation pour permettre le dpt des particules les plus grosses. Le principe

de la sdimentation est bas sur la gravit

[8]

. A cause de leur poids, les particules

vont se dposer au fond du rservoir.

La dcantation est la mthode de sparation la plus frquente condition d'avoir des

matires suffisamment dcantables. On renvoie la littrature spcialise pour en

savoir plus sur les dcanteurs, notamment aux cours de Gnie chimique, puisque la

dcantation ou sdimentation est aussi une opration physique unitaire type.

2.5.5. Adoucissement de l'eau

Dans les applications industrielles comme le textile, la teinture, la production de

vapeur, etc., l'eau utilise doit absolument tre adoucie. Cela veut dire qu'il faut

rduire la teneur en calcaire CaCO

3

puisque ce dernier est ncessairement un

inconvnient pour la douceur de l'eau.

[8]

de la terre, pas de la situation.

Chimie Industrielle Inorganique

- 22 -

Un moyen rapide, pas trop cher et facile mettre en oeuvre pour adoucir l'eau, est

de faire prcipiter le CaCO

3

(faiblement soluble dans l'eau) en utilisant de la chaux

teinte (CaO + H

2

O), selon la raction :

Ca(OH)

2

+ Ca(HCO

3

)

2

! 2 CaCO

3

"

+ 2 H

2

O

Si le calcium est prsent sous forme de chlorure ou de sulfate, on peut utiliser en

complment de la soude (Na

2

CO

3

) car la chaux est sans influence sur ces sels. Les

ractions suivantes sont espres :

Na

2

CO

3

+ CaSO

4

! CaCO

3

"

+ Na

2

SO

4

Na

2

CO

3

+ CaCl

2

! CaCO

3

"

+ 2 NaCl

Pour obtenir une bonne limination du calcium travers le calcaire, on a pris

l'habitude de combiner l'utilisation des deux et ce qui s'intitule ds lors le procd

chaux-soude. Suivant les cas et les besoins, le procd chaux peut suffire.

Les ractions sont proches d'tre quasi compltes et elles sont suffisamment

rapides, ce qui garantit une bonne efficacit au procd.

Afin d'liminer aussi le magnsium, un excs de chaux teinte est utilis car le

carbonate de magnsium est assez soluble tandis que l'hydroxyde de magnsium

prcipite plus vite. Il vient :

Ca(OH)

2

+ Mg(HCO

3

)

2

! MgCO

3

+ CaCO

3

"

+ 2 H

2

O

Ca(OH)

2

+ MgCO

3

! CaCO

3

"

+ Mg(OH)

2

"

chaux en excs

Au total des quations chimiques prcdentes, il faut donc deux fois plus de chaux

pour prcipiter le magnsium. Pour les sulfates et les chlorures de Mg, la soude

Na

2

CO

3

sera aussi ncessaire mais pour poursuivre le traitement la chaux sur ces

sels. Par exemple pour MgSO

4

, on a successivement :

Ca(OH)

2

+ MgSO

4

! 2 CaSO

4

+ Mg(OH)

2

"

Na

2

CO

3

+ CaSO

4

! CaCO

3

"

+ Na

2

SO

4

Le procd chaux-soude permet d'atteindre des durets infrieures 30 ppm

(environ 3F). Il est utilis industriellement pour traiter des gros dbits en eau.

Ces mthodes font partie des mthodes chimiques pratiques appliques pour traiter

les eaux. Elles sont bases sur la prcipitation de sels peu solubles dans l'eau.

Prcisons que la plupart des mtaux prcipitent sous forme d'hydroxydes (fer,

aluminium, etc., voir les tables de solubilits), ce qui rend le procd la chaux

encore plus intressant puisqu'il permet d'liminer aussi les mtaux lourds.

Chimie Industrielle Inorganique

- 23 -

On peut dmontrer que si on veut purer un volume V

eau

d'une duret TH et d'une

alcalimtrie TAC par le procd chaux-soude, que les volumes V

Chaux

et V

soude

mettre en oeuvre, sont donns par les formules suivantes

[9]

:

V

Chaux

=

TAC

eau

V

eau

TA

Chaux

V

Soude

=

(TH - TAC)

eau

V

eau

TAC

Soude

En gnral, ces volumes sont majors de 10% pour tenir compte du fait que les

ractions ne sont pas tout fait compltes et que du CO

2

est dissous et se dissout

dans l'eau.

2.5.6. Rsines changeuse d'ions

Pour obtenir une eau dont la duret est "0" alors elle est dite dminralise ou

dsionise, on utilise des rsines changeuses d'ions. Dans ce procd, il y a un

change rversible d'ions soit positifs ou cations, soit ngatifs ou anions, entre une

phase liquide (l'eau) et un solide (la rsine) sans qu'il y ait de modifications de la

structure du solide.

Les rsines sont des solides insolubles dans l'eau, qui sont constitues par des

macromolcules obtenues par copolymrisation du styrne et du divinylbenzne.

Dans leur structure chimique, ces rsines comportent des radicaux fonction acide

ou basique qui vont permettre les phnomnes d'change d'ions. Ces radicaux

peuvent tre de types acides ou bases forts ou faibles selon la nature des groupes

fonctionnels ports par les rsines changeuses.

Exemples de groupe acide groupe basique

SO

3

H, CO

2

H N(CH

3

)

3

OH, NH

3

OH

Le premier de chaque groupe est fort, le suivant est faible.

La principale utilisation des rsines changeuses d'ions trouve actuellement son

champ d'action dans le traitement ultime des eaux.

[9]

Ces formules sont bases sur des hypothses idales, telles que les ractions sont considres

comme compltes, le CO

2

n'intervient pas dans les calculs car ngligeable, etc.

Chimie Industrielle Inorganique

- 24 -

La littrature considre qu'il y a deux oprations dans le traitement de l'eau par

rsine. Soit par exemple, une rsine de type acide base sur l'ion sodium, ces deux

oprations sont communment appeles : :

Adoucissement : Rs-Na

2

+ Ca

2+

! Rs-Ca + 2 Na

+

Rgnration : Rs-Ca + 2 Na

+

! Rs-Na

2

+ Ca

2+

L'adoucissement ou fixation (du calcium ci-dessus se fait dans un milieu dilu en

ions positifs tandis que la rgnration va se faire en prsence d'un excs d'ions (ici

Na

+

). Tout cela n'est bien sr possible que grce la rversibilit aise des

ractions.

Les rsines acides sont souvent bases sur l'change de l'ion H

+

et dans le cas de

l'change prcdent (H la place de Na), on obtient une eau acide, qui contient

encore des ions ngatifs (anions). La rgnration de la rsine H se fait l'aide

d'acides forts comme HCl ou H

2

SO

4

au moins 5 N.

Les ions ngatifs sont aussi susceptibles d'tre enlevs pour obtenir une eau

compltement dsionise. Cette opration s'effectue avec des rsines changeuses

d'ions ngatifs selon le mme principe que celui pour les ions positifs. Les rsines

sont alors de type basique.

Dans tous les cas les ractions prcdentes obissent la loi classique d'action des

masses, c'est--dire qu'elles se conforment une constante d'quilibre. L'affinit de

la rsine pour un ion sera d'autant plus grande que cette constante d'quilibre sera

grande.

Grosso modo et sans trop entrer dans les dtails, il est permis de dire que les

rsines ont une affinit diffrente pour l'ion selon :

- la charge, plus celle-ci est grande, plus l'ion est capt par la rsine,

- le rayon hydrat, plus il est petit, plus l'ion aura facile de se fixer (c'est l'inverse

du rayon de l'ion non hydrat).

Mais en fait, il faut bien admettre qu'il n'y a pas vraiment de rgles strictement trs

rigoureuses car le volume occup par un ion peut dpendre fortement du milieu (par

exemple cause de la formation de complexes).

Afin de suivre l'volution de la capacit d'change d'une rsine, on se sert des

courbes de saturation, dont on peut voir un chantillon la figure suivante :

Chimie Industrielle Inorganique

- 25 -

La forme de ces courbes va dpendre de l'affinit de l'ion pour la rsine ainsi que de

la vitesse de passage du liquide contenant l'ion changer.

A l'aide de l'tablissement exprimental de ces courbes, on va tre en mesure de

calculer la capacit spcifique d'change de la rsine, cette capacit sera la quantit

en mole ou en masse d'ions susceptibles d'tre fixs par unit de volume de la

rsine considre. Cette capacit est exprime en mole l

-1

ou q l

-1

ou g l

-1

.

Aprs traitement pralable et obligatoire pour liminer les trop grosses matires en

suspension de tous types, l'eau sera traite dans une srie d'changeurs contenant

de la rsine pour obtenir une eau plus ou moins dminralise. Il y aura d'autant plus

d'oprations que l'on voudra atteindre un grand degr de dsionisation.

Un cycle complet d'change comporte au moins deux oprations, c'est--dire la

fixation et la rgnration.

Au point de vue du procd avec rsine (question de prix et d'objectif), l!usage

distingue notamment :

- l'adoucissement, un seul changeur avec une rsine R-Na pour liminer

seulement le Ca et le Mg. La duret (TH) est quasi nulle mais l'alcalinit est

inchange.

- la dminralisation, deux changeurs au moins contenant chacun une rsine R-

H et une rsine R-OH. Selon la force des rsines, la dminralisation sera partielle

ou totale. On peut combiner les rsines fortes et faibles, en mettant les faibles

avant les fortes pour protger celles-ci des impurets et ainsi mnager/augmenter

l'efficacit des fortes. La rgnration sera plus conomique car on peut rgnrer

les faibles avec l'excs de rgnrant provenant de la rgnration des rsines

fortes.

Chimie Industrielle Inorganique

- 26 -

Ci-dessous, un schma de procd de dminralisation l'aide de rsine

changeuse d'ions.

CaSO

4

Ca(HCO

3

)

2

Mg(HCO

3

)

2

MgSO

4

CaCl

2

NaCl

SiO

2

Rs

Ca

Mg

Na

AF

BF

Rs

SO

4

Cl

HSiO

3

HCO

3

CO

2

H

2

SO

4

HCl

Eau brute

+

Eau +

Eau traite

SiO

2

Ce procd possde plusieurs variantes selon qu'on ajoute des rsines faibles

(acides ou basiques), des filtres (pour liminer les prcipits), des dgazeurs (pour

liminer le CO

2

), des dcarbonateurs (pour adoucir par le procd chaux-soude).

2.5.7. Autres procds

On peut encore citer bien d'autres procds d'puration utiliss dans la pratique

industrielle, qui sont bien souvent un maillon d'un processus entier. Ci-aprs,

quelques-uns en vrac.

La flottation est un procd de sparation solide-liquide ou liquide-liquide qui va

s'appliquer aux composants dont la masse volumique est infrieure celle de l'eau.

C'est l'inverse de la dcantation.

La centrifugation, qui est base sur la force centrifuge, est utilise pour le

traitement des boues (c'est--dire pour des solutions concentres).

L'lectrolyse sera applique selon deux voies, soit produire des hypochlorites

partir de solutions chlores (eau de mer) pour dtruire les matires organiques, soit

produire des ions mtalliques (Fe, Al) qui prcipitent plus facilement.

Actuellement, l'ajout d'additif "mystrieux" permet d'adoucir l'eau aux moindres frais.

L'additif ajout augmente considrablement la solubilit des composs de calcium ou

de magnsium et les empche de se dposer. Ces mthodes sont limites en

temprature et ont le dsavantage d'introduire un additif. Leur avantage est d'tre

faible en investissement de dpart, seul l'additif est achet mais ce ne sont que des

solutions court terme.

Chimie Industrielle Inorganique

- 27 -

On renvoie de nouveau la littrature et aux cours spcialiss pour la description

dtaille et la connaissance approfondie d'autres mthodes.

2.6. Rsum d'un schma de traitement

Pour conclure, la figure ci-dessous met en jeu les mthodes utilises et ncessaires

dans une chane de traitement complet d'une eau brute et d'une eau rsiduaire.

Les schmas de traitement ne sont pas les mmes quoique fort proches. Une eau

brute n'est pas ncessairement pollue mais elle peut polluer l'quipement, tandis

qu'une eau rsiduaire est presque ncessairement pollue et elle peut (va) nuire

l'environnement.

Une eau rsiduaire n'est pas systmatiquement rejete par le procd qui l'utilise et

elle peut recommencer le cycle aprs dcrassage. Cela permet d'viter les rejets qui

sont de plus en plus taxs.

Eau brute

Eau rsiduaire

Dgrillage

Prcipitation

Floculation

Dcantation

primaire

Sdimentation

Epuration

biologique

Filtration

Echange

ionique

Chloration

Filtration

Prcipitation

Dcantation

secondaire

Eau pure

Eau retraite

Chimie Industrielle Inorganique

- 28 -

Comme on l'a signal prcdemment, toutes les tapes ne sont pas ncessairement

prsentes car cela dpend de l'eau traiter et de l'utilisation spcifique de cette eau.

Par exemple, une eau peut tre simplement adoucie pour de simples changes

thermiques dans des cycles de refroidissement sans grande variation de

temprature ou alors convenablement dminralise si on veut faire de la vapeur ou

si on veut l'utiliser comme matire premire pure ou encore comme solvant.

De mme, une eau n'est pas ncessairement chlore s'il ne s'agit pas de la boire, ni

drastiquement filtre si elle est rejete directement.

Chimie Industrielle Inorganique

- 29 -

3. L'air

Avec l'eau, l'air est un lment vital sur la plante, il est constitu principalement

d'azote (environ 4/5) et d'oxygne (environ 1/5). Outre leur fonction humanitaire et

leur utilisation directe sous forme de mlange, ces deux principaux constituants ont

aussi de nombreuses applications industrielles.

L'azote est notamment utilis pour faire de l'ammoniac, lment de base de

l'industrie minrale mais il est aussi utilis comme rfrigrant dans l'industrie du froid,

c'est--dire dans l'industrie cryognique ou cryognie. Cette industrie comprend

la distillation de l'air liqufi et l'utilisation de gaz liqufis comme rfrigrants.

Actuellement, l'industrie cryognique trouve facilement des dbouchs pour ses

rfrigrants dans le transport de gaz sous forme liquide pour viter de les transporter

sous pression dans des rservoirs volumineux. Il s'avre en effet plus conomique

de transporter les gaz sous forme de liquides sous pression.

Pour les dimensions courantes, le poids de la bonbonne renfermant le gaz est

environ dix fois plus lev que le poids du gaz lui-mme. Par contre, dans le cas du

gaz liqufi le rapport poids de la bonbonne-poids du gaz est d'environ un. Quoiqu'il

soit moins cher de produire du gaz, les cots engendrs pour le transport de ce gaz,

font qu'il est finalement moins cher de produire du gaz liqufi et de le transporter

sous forme liquide. Pour fixer les ides, un kg de gaz liqufi va fournir environ 1000

litres de gaz pression atmosphrique.

L'industrie du froid a aussi des applications dans l'alimentation pour la conservation

des aliments et notamment en mdecine par exemple pour conserver le sang ou la

moelle. Elle est prsente dans les techniques de pointe comme la mise au point de

la supraconductivit trs basse temprature ou pour mettre en pratique la

sensibilit des gaz comme N

2

dtecter les infrarouges basse temprature

(guidage des missiles notamment) ou encore pour raliser des vides pousss.

L'oxygne a t autrefois nettement plus vital pour l'industrie. Son utilisation a t 4

fois plus importante que celle de l'azote, mais c'est est plutt l'inverse maintenant.

L'utilisation premire de l'oxygne se trouve dans l'oxydation avec notamment la

combustion qu'elle soit industrielle ou animale. C'est surtout la mtallurgie qui est un

gros consommateur d'oxygne mais aussi l'aronautique pour les programmes

spatiaux. Comme applications de l'oxygne, on peut encore citer la soudure,

l'oxycoupage, le blanchiment de la pte papier, etc.

La tendance actuelle voit la demande en azote dpasser celle en oxygne parce que

l'industrie du froid, celle de l'ammoniac, les nombreuses utilisations de l'azote

comme atmosphre inerte, gaz porteur ou de dilution ou de nettoyage ou de

prvention, etc., sont devenues autant de gros demandeurs de ce gaz.

Chimie Industrielle Inorganique

- 30 -

Dans le milieu des annes 90, la production mondiale annuelle d'oxygne devait

maintenant atteindre les 100 MT. Elle est en lgre croissance. Pour fixer les ides

mais les chiffres sont plus difficiles matriser, la consommation annuelle de l'azote

est bien suprieure de plus de 5 fois celle de l'oxygne.

3.1. Composition de l'air

Le tableau ci-aprs nous montre une composition standard de l'air sec avec

quelques proprits fondamentales utiles pour la distillation.

Constituants % en volume T

b

(C) T

c

(C)

Azote 78,1 -196 -147

Oxygne

[10]

20,95 -183 -118

Argon 0.93 -186 -122

Non $ 0.0018 -246 -229

Hlium $ 0.00052 -269 -268

Krypton $ 0.00011 -152

Xnon $ 0.000009 -107

Hydrogne Fortuit -253 -240

Dioxyde de carbone

[11]

$ 0.03 -73 31

Eau Trs variable 100 374

L'argon est le gaz rare le plus prsent dans l'air et il est devenu une substance

recherche sur le march pour ses utilisations comme gaz bouclier dans les

procds de soudure l'arc (soudure sous gaz inerte). L'argon a aussi des

applications dans les tubes fluorescents et les lampes incandescence. Comme le

non, il peut s'ioniser de faibles voltages et mettre une lumire colore. En fait,

l'argon a des utilisations semblables celles de l'azote, mais il est utilis lorsque le

risque de la prsence de nitrures ou encore des oxydes d'azote doit tre absolument

vit.

L'hlium est prsent en trs faible quantit dans l'air, de sorte que l'hlium produit

industriellement, provient du gaz naturel et non de l'air. C'est le gaz rare le plus lger

et il n'est pas du tout dangereux. C'est aussi l'lment qui a la temprature

d'bullition la plus basse. L'hlium trouve ses applications en aronautique et en

soudure.

[10]

D'autres proprits fondamentales :

ln P

s

N2

= 33.1 991.6 T

-1

+ 10

-4

T

2

- 4.79 ln T (54 124 K)

ln P

s

O2

= 31.1 1147.1 T

-1

+ 0.2 10

-3

T + 0.55 10

-4

T

2

- 4.19 ln T (54 151 K)

[11]

La temprature mentionne pour le CO

2