Académique Documents

Professionnel Documents

Culture Documents

20 - TPM

20 - TPM

Transféré par

Mohammed Amine KenedTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

20 - TPM

20 - TPM

Transféré par

Mohammed Amine KenedDroits d'auteur :

Formats disponibles

METHODES DE MAINTENANCE

BTS MI

LA MAINTENANCE PRODUCTIVE TOTALE

I DEFINITIONS ET ENJEUX :

11 Dfinitions :

Mr Nakajima, de nationalit japonaise, fut le promoteur de la TPM et la dfinit en 5 points :

La TPM a pour objectif de raliser le rendement maximal des quipements

La TPM est un systme global de maintenance productive, pour la dure de vie totale des quipements

La TPM implique la participation de toutes les divisions, notamment lingnierie, lexploitation et la maintenance

La TPM implique la participation de tous les niveaux hirarchiques

La TPM utilise les activits des cercles de qualit comme outils de motivation

Pour Renault, la TPM est une recherche permanente de lamlioration des performances des quipements de

production par une implication concrte au quotidien de tous les acteurs.

Pour Sollac, qui lappelle la topomaintenance , cest un ensemble de principes et de mthodes sinscrivant dans

une dmarche de qualit totale. Elle doit mobiliser toute lentreprise pour obtenir le rendement maximal possible des

quipements sur toute leur dure de vie. Cest aussi la prise en charge au quotidien par des acteurs solidaires pour

maintenir ces outils en conformit.

Un projet CEN lappelle automaintenance et donne comme dfinition : maintenance excute par un utilisateur

pou un personnel dexploitation qualifi.

12 Enjeux :

La dmarche TPM est longue mettre en uvre (3 5 ans) de par la forte implication humaine quelle impose. Il sest

avr, de par lexprience franaise, que la mise en place de la TPM a un impact trs important sur la rduction des

cots et laugmentation de la qualit.

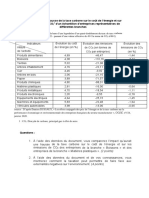

Mettre en place une dmarche TPM ne se justifie que par les effets positifs attendre : ils concernent 6 domaines

analyss dans le tableau ci-dessous :

Effets attendus sur

(output)

La production P

Ressources (input) sur lesquelles on peut agir

pour obtenir les effets attendus

Personnel

Equipement

Gains

possibles

Mthodes

complmentaires

XXX

XXX

+++

SMED

La qualit Q

XXX

XXX

+++

MSP

Les cots C

XXX

XXX

+++

Les dlais D

XXX

XXX

+++

JAT

La scurit et

lenvironnement S

XXX

XXX

+++

5S

La motivation M

XXX

+++

Management

participatif

Formation

Mesure et valuation

lautomaintenance

du TRS

Mesure des performances des ressources

Ce tableau met en vidence limpact dun projet TPM sur chacun des 6 domaines envisags.

Production + Qualit + Dlai : le principe de base de lamlioration du TRS dun quipement repose sur lidentification,

la mesure puis la prise de dcisions rduisant les 6 grosses pertes. Ces pertes se rapportent aux arrts (quils soient

sur pannes, fonctionnels ou induits), la non qualit et aux cadences (temps de cycle). Loptimisation des plans

daction, que sont lautomaintenance et la maintenance prventive systmatique, permet dobtenir la matrise des

quipements, donc des gains en rendement P, qualit Q et rduction de dlais D.

Scurit + Motivation : loutil de prdilection est limplication de toute la hirarchie et de tous les acteurs dans le

dveloppement du projet TPM, puis dans son application quotidienne. La hirarchie doit simpliquer dans le

positionnement de la TPM dans lobjectif de qualit totale de lentreprise, puis dans le diagnostic initial, lanimation du

dispositif de pilotage, la capitalisation des rsultats et la valorisation des acteurs. Une fois la TPM mise en place et

installe, la hirarchie doit se fixer de nouveaux objectifs de performances et rpercuter sur dautres secteurs la

russite mene et capitalise. Les acteurs doivent tre impliqus en quipes :

Dans lorganisation et la prise en responsabilit de leur chantier

Dans lidentification des causes de non performance

La TPM - 1

METHODES DE MAINTENANCE

BTS MI

LA MAINTENANCE PRODUCTIVE TOTALE

Dans lautomaintenance avec une phase pralable de 5S di chantier

Lensemble de cette responsabilisation permet un gain environnemental direct autour des acteurs et un moindre risque

daccident. Lenrichissement des tches (autoqualit sous MSP + automaintenance en TPM + conduite en JAT) est un

facteur de valorisation professionnelle quil est indispensable de reconnatre et de valider.

Cots globaux : rduire durablement les cots sur le dure de vie des quipements :

Cest rduire les pertes, donc les cots indirects et les prix de revient

Cest matriser la dure de chaque tape pour gagner au plu tt

Cest assurer la matrise des dpenses dans le respect des dlais

Cest mettre en place des indicateurs de performances conomiques et oprationnelles pour estimer les gains

attendus et raliss travers les plans daction.

Dune manire gnrale, on constate que l o la dmarche TPM a t bien conduite, le gain de productivit justifie la

dmarche TPM.

La TPM et la MSP ont en commun de reposer la fois sur la prvention des pannes et des dfauts, et sur linitiative

doprateurs intgrs et mobiliss. Associe la MSP dans une dmarche de qualit totale, leffet TPM est encore

amplifi pour une meilleure comptitivit sur le march et une meilleure satisfaction des clients.

II LES 6 SOURCES DE PERTES :

21 Introduction :

Une machine est faite pour produire des pices bonnes, sa cadence nominale, pendant le temps requis .

Cette citation nest en fait jamais la ralit. Des analyses dans diffrents secteurs dactivits ont rvl quune des

principales causes de non respect des cadences taient les microarrts . Il a t montr, grce des mesures, que

le poids relatif des microarrts, sur une priode donne, tait toujours suprieur au poids de quelques pannes durables

qui taient la cible principale et traditionnelle de la maintenance prventive. Ces microarrts reprsentent LA cause

majeure dindisponibilit des systmes, donc des cots de perte de production.

Lobjet de la TPM est donc de sattaquer la vraie cible : des vnements longtemps considrs comme mineurs et

ngligs ce titre. De plus, les causes des microarrts rptitifs sont multiples et concernent des fonctions distinctes :

La machine et drgle, cest le rgleur donc la production

La glissire a du jeu, cest le mcanicien donc la maintenance

La machine bourre , cest loprateur donc la production

Le relais thermique a saut, cest llectricien donc la maintenance

Et qui doit nettoyer le fin de course ?

A cet ensemble, il faut ajouter la perte de temps (arrive du dpanneur), le mauvais climat engendr par la lutte

traditionnelle entre la production et la maintenance ( je rpare, tu casses ou je produis, tu rpares ).

Ce constat, malheureusement bien rel, nous amne bien lune des raisons dtre de la TPM : quimporte la couleur

de lintervenant puisque lobjectif commun est que la production reparte et que la raison de larrt soit limine. Cest un

des objectifs de la cration dquipes ou de cercles autonomes et polyvalents.

22 Les 6 sources de pertes :

Les pertes de performances, se mesurent ou se ramnent souvent des temps perdus, qui gnrent donc des cots

eux aussi perdus.

Rappels sur les temps :

La TPM - 2

METHODES DE MAINTENANCE

BTS MI

LA MAINTENANCE PRODUCTIVE TOTALE

Temps total hebdomadaire : 24h x 7j = 168h

Temps total annuel : 24h x 365j = 8760h

Lorganisation sociale du travail ainsi que lorganisation interne et les plans de production rduisent ce temps idal

un temps requis pendant lequel le systme est suppos rpondre la demande.

Le temps non requis Tnr peut comprendre :

Des priodes volontaires de non fonctionnement (rythmes de travail en 1x8h ou 2x8h)

Des arrts volontaires planifis (rvisions priodiques)

Des temps dinoccupation (chmage technique)

De la maintenance planifie en dehors du temps requis

Lquipement peut tre ou non disponible durant le Tnr.

Le temps efficace de bon fonctionnement est la dure pendant laquelle lquipement fonctionnant sa cadence

nominale fournit des pices bonnes son client.

Les pertes :

Les 6 pertes ont donc t classes en 3 familles dans une logique TPM, c'est--dire sans se soucier des fonctions

(production, maintenance, qualit) responsables ou victimes de ces pertes.

1) Arrts propres sur pannes : selon Nakajima, ce sont des pannes de dures suprieures 10 minutes (par

oppositions aux microarrts de type 3). Elles concernent le plus souvent lquipement, mais aussi loutillage. Les

avaries graves, donc exceptionnelles, entranant des dommages corporels et / ou matriels et des dures de

rparation longues, doivent tre traites sparment puisque statistiquement non significatives (anormales).

2) Changements et arrts induits : ces arrts machines sont extrinsques puisque gnralement lis

lorganisation et aux alas de production. Les changements doutils et doutillages ou de production engendrent des

arrts auxquels il faut ajouter les temps de rglages et dadaptation ncessaires. La stratgie SMED est la rponse

adapte ainsi que la stratgie cohrente de production. Les arrts induits concernent les saturations aval ou les

dsamorages en amont , les manques de pices, de ressources externes ou de main duvre.

La TPM - 3

METHODES DE MAINTENANCE

BTS MI

LA MAINTENANCE PRODUCTIVE TOTALE

3) Les microarrts : une grande quantit de causes arrtent la production pour des dures trs courtes mais

fortement rptitives : bourrages drglages, etc. Chaque machine automatise a ses propres arrts ; la difficult

est de saisir objectivement ces courtes dures et qualifier chacune des causes des fins damliorations. Laide

des oprateurs est ici incontournable.

4) Les ralentissements et marches vide : il est difficile dvaluer les pertes de production dues aux

ralentissements variables, ou au choix dune cadence infrieure au nominal (marche dgrade), ou aux marches

vide. Dans cette situation, un compteur horaire nest daucune utilit.

5) Dfauts de qualit : cest la pire perte. Mieux vaut un quipement en panne quun quipement qui consomme de

lnergie, des matires, de la main duvre pour fabriquer des pices non vendables et dont il faut payer en plus la

destruction ou la rfection.

6) Pertes au dmarrage : le dmarrage ou le redmarrage aprs arrt entrane sur de nombreux process une

priode transitoire ( mesurer) de fabrication de produits hors qualit.

Le Taux de Rendement synthtique ou TRS va permettre de caractriser ce qui reste du temps requis aprs

avoir soustrait tous les temps relatifs aux pertes envisages.

TRS=

Temps efficace de bon fonctionnement Temps requis - pertes

Temps requis

Temps requis

23 Comment agir sur les pertes :

Chacune des 6 pertes est valuer en criticit relative de faon dterminer des priorits pour les amliorations

apporter. Voici quelques pistes :

Mettre en place des quipes autonomes doprateurs polyvalents charg de la conduite, de lautoqualit et de

lautomaintenance afin de minimiser les pertes en temps rel

Supprimer les pertes par un travail de rflexion en temps diffr des cercles ou groupes de travaux

Mettre en uvre les 5 mesures anti-pannes prconises dans le NAK86 (ouvrage de Mr Nakajima) :

o Satisfaire les conditions de base (nettoyage, lubrification, etc)

o Respecter les conditions dutilisation

o Remettre en tat toutes les dgradations

o Amliorer les dficiences de conception

o Prvenir les dficiences humaines

III LE TAUX DE RENDEMENT SYNTHETIQUE :

Le TRS est un indicateur global de performances dun quipement, galement nomm taux de rendement global (TRG)

ou rendement oprationnel (RO). Les composantes du TRS reprsentent toujours les 6 pertes que la TPM mesure afin

de les rduire.

La formule du TRS est :

TRS

OD OB OC OD

x

x

OA OA OB OC

La TPM - 4

METHODES DE MAINTENANCE

BTS MI

LA MAINTENANCE PRODUCTIVE TOTALE

TRS = Taux brut de fonctionnement 1 x Taux net de fonctionnement 2 x Taux de qualit 3

1=

Temps requis - Temps d'arrets

Temps requis

Temps brut de fonctionnement

Temps requis

Temps de cycle rel x quantit produite Temps de cycle thorique

x

Temps brut de fonctionnement

Temps de cycle rel

2

Taux de marche performante

x

Taux d'allure

Quantit produite x temps de cycle thorique

2

Temps brut de fonctionnement

2=

3 =

Pices entres - pices dfectueuses

Pices entres

Valeurs dexcellence pour chaque taux : TRS > 0,90 x 0,95 x 0,99 = 0,85

Exemple de calcul du TRS :

Temps requis : 8 heures = 480 minutes

Temps brut de fonctionnement mesur : 403 minutes (saisie de 77 minutes darrts)

Temps de cycle thorique : 0,6 minute / pice

Temps de cycle rel mesur : 0,8 minute / pice

Pices fabriques : 395

Pices dfectueuses : 8

Taux brut de fonctionnement

403

0,84

480

Taux net de fonctionnement

Taux dallure :

0, 6

0, 75

0,8

Taux de marche performante :

Taux de qualit

395 8

0,98

395

0,8 x395

0, 78

403

2 0, 75 x0, 78 0,59

TRS 0,84 x0,59 x0,98 0, 485

Interprtation : performance globale de la machine catastrophique mise en place de la TPM.

Analyse du taux brut de fonctionnement = 0,84 : Le taux nest pas bon. Lhistorique montre que 0,84 = 97% darrts

propres x 86% dautres arrts. La disponibilit intrinsque de lquipement nest pas remettre en cause, mails

lamlioration devra porter sur les changements doutillages par exemple.

Analyse du taux net de fonctionnement = 0,59 : Le taux est trs mauvais. Cest laxe des actions prioritaires. Le

diagnostic met en vidence 78% de microarrts quil va falloir identifier et rduire. De plus, le taux dallure moyen est

situ 75% de la cadence nominale, donc augmenter.

Analyse du taux de qualit = 0,98 : Non prioritaire quant la productivit, mais peut tre non suffisant pour la clientle.

Remarque : le TRS est un ratio de production, de qualit et de maintenance. A ce titre, il peut tre inclus dans des

tableaux de bord. Afin que ces tableaux soient fiables, il est impratif de pouvoir saisir tous les arrts et plus

particulirement les microarrts. Il existe actuellement de plus en plus de botiers de saisie automatique des temps

darrts ; botiers relis la GPAO et / ou la GMAO.

La TPM - 5

METHODES DE MAINTENANCE

BTS MI

LA MAINTENANCE PRODUCTIVE TOTALE

IV TPM SIMPLIFIEE : AUTOMAINTENANCE :

Lautomaintenance implique que les oprateurs de conduite dun quipement, constitus en quipes autonomes et

polyvalentes, prennent progressivement leur compte :

Les 5S lis lenvironnement de lquipement (nettoyage, rangement, etc), la base de lautomaintenance.

La dtection des anomalies et lobservation des symptmes

Lalerte (appel la maintenance avec participation au diagnostic) ou prise dinitiative de la correction des

anomalies dans le cas de microarrts

La maintenance de 1er niveau (micro dfaillances, petits dpannages, rglages simples, surveillance active,

inspections, lubrification, resserrages, etc)

Des tches simples de maintenance systmatique (remplacement de filtres, de courroies, etc)

La saisie des informations inhrentes ces tches

Des fiches de consignes permanentes de poste prcisent les oprations effectuer et leur traabilit. La ralisation de

ces tches ne peut se faire que sur 2 ou 3 ans aprs formation invitable des oprateurs aux tches de maintenance.

Lorganigramme page suivante montre limportance de loprateur dans le gain de temps dune prise en charge lors dune

dfaillance.

La TPM - 6

METHODES DE MAINTENANCE

BTS MI

LA MAINTENANCE PRODUCTIVE TOTALE

La TPM - 7

METHODES DE MAINTENANCE

BTS MI

LA MAINTENANCE PRODUCTIVE TOTALE

La TPM - 8

METHODES DE MAINTENANCE

BTS MI

LA MAINTENANCE PRODUCTIVE TOTALE

La TPM - 9

Vous aimerez peut-être aussi

- Laboratoire #21 - L'oscilloscope Numérique I-318409Document14 pagesLaboratoire #21 - L'oscilloscope Numérique I-318409Ibrahima MANGAPas encore d'évaluation

- 20 - TD TPM TRS - CorrigésDocument10 pages20 - TD TPM TRS - CorrigésMohammed Amine Kened100% (1)

- 20 - TD TPM TRSDocument5 pages20 - TD TPM TRSMohammed Amine KenedPas encore d'évaluation

- 20 - TPMDocument10 pages20 - TPMMohammed Amine Kened100% (1)

- 20 - TPM - Collecteur Trs MisDocument5 pages20 - TPM - Collecteur Trs MisMohammed Amine KenedPas encore d'évaluation

- As I PresentationDocument32 pagesAs I PresentationMohammed Amine KenedPas encore d'évaluation

- Guide Entrainement À Vitesse Variable PDFDocument44 pagesGuide Entrainement À Vitesse Variable PDFMohammed Amine KenedPas encore d'évaluation

- Comptabilité Analytique Exercice Sur Seuil de RentabilitéDocument10 pagesComptabilité Analytique Exercice Sur Seuil de RentabilitéMohammed Amine KenedPas encore d'évaluation

- Les Types de MarchesDocument15 pagesLes Types de MarchesMohammed Amine KenedPas encore d'évaluation

- 3 - Retour D'un Produit Au Magasin - 2 - ArticleDocument4 pages3 - Retour D'un Produit Au Magasin - 2 - ArticleMohammed Amine KenedPas encore d'évaluation

- 1 Arrivée À L'hôtel 7 ProDocument2 pages1 Arrivée À L'hôtel 7 ProMohammed Amine KenedPas encore d'évaluation

- Spéctroscopie Démission AtomiqueDocument6 pagesSpéctroscopie Démission AtomiqueAbd El AdimPas encore d'évaluation

- 32 - Labo - SIC 32-23-9-1 - Generatrice Shunt Ou IndDocument23 pages32 - Labo - SIC 32-23-9-1 - Generatrice Shunt Ou Indمحمد الأمين سنوساويPas encore d'évaluation

- Liste ADocument78 pagesListe Amath62210Pas encore d'évaluation

- Fiche Geographie Ce2Document30 pagesFiche Geographie Ce2Bi Jean Martial BahPas encore d'évaluation

- Correction LegoDocument2 pagesCorrection LegoZeynoxPas encore d'évaluation

- TP ExtractionDocument13 pagesTP ExtractionKrim Issam Eddine100% (15)

- Projet Management InterculturelDocument15 pagesProjet Management InterculturelMaria MagdalenaPas encore d'évaluation

- Robert Emma. Mémoire PRNT 2019Document49 pagesRobert Emma. Mémoire PRNT 2019Kocam GamhaPas encore d'évaluation

- R Sumer-Risque-Chimique - Docx F-ConvertiDocument8 pagesR Sumer-Risque-Chimique - Docx F-Convertiachour aymenPas encore d'évaluation

- TP3 Mef V S PDFDocument6 pagesTP3 Mef V S PDFVatimetou EL BECHIRPas encore d'évaluation

- Avant MétréDocument12 pagesAvant Métrémichel waffoPas encore d'évaluation

- InventorR3 PDFDocument17 pagesInventorR3 PDFamrPas encore d'évaluation

- Houl - Mourad CVDocument1 pageHoul - Mourad CVFouad LaamiriPas encore d'évaluation

- VISION PLUS FICHE DOCUMENTAIRE ETUDES FRANCE 230519aaDocument8 pagesVISION PLUS FICHE DOCUMENTAIRE ETUDES FRANCE 230519aaMouhamed GUEYEPas encore d'évaluation

- Fibre Optique 2020 Rapport Final v2.6Document128 pagesFibre Optique 2020 Rapport Final v2.6pierre.colle1Pas encore d'évaluation

- TP Ems PDFDocument12 pagesTP Ems PDFabigael ilungaPas encore d'évaluation

- Communication Professionnelle 3Document2 pagesCommunication Professionnelle 3aicha zorqanePas encore d'évaluation

- L'entrepreneuriat en AlgérieDocument17 pagesL'entrepreneuriat en AlgériehindPas encore d'évaluation

- Ec2 Bac Sujetv PDFDocument4 pagesEc2 Bac Sujetv PDFsevda cvrPas encore d'évaluation

- Neutralisation D'un Puits: Préparer L'opération de Neutralisation Du Puits Défini Ci-Après Dans Les Cas SuivantsDocument15 pagesNeutralisation D'un Puits: Préparer L'opération de Neutralisation Du Puits Défini Ci-Après Dans Les Cas Suivantssalah eddinePas encore d'évaluation

- JBL Tuner2 Spec Sheet FrenchDocument2 pagesJBL Tuner2 Spec Sheet Frenchcondor25hPas encore d'évaluation

- Brisures Mep PJDocument164 pagesBrisures Mep PJPretre Matrae CréationPas encore d'évaluation

- Soutenance de Stage-2Document12 pagesSoutenance de Stage-2asma BenghmidPas encore d'évaluation

- Train CarlaDocument1 pageTrain CarlafjejbePas encore d'évaluation

- Cours L3 0Document22 pagesCours L3 0narimen lamis rezkiPas encore d'évaluation

- RS3 - Chapitre 4 - EtherChannel Et HSRP-1Document59 pagesRS3 - Chapitre 4 - EtherChannel Et HSRP-1seddikiPas encore d'évaluation

- Régler Les Organes de Régulation Cours-21-26Document6 pagesRégler Les Organes de Régulation Cours-21-26Khaled MimounPas encore d'évaluation

- Compétences de Fallout 4 - L'Abri - FandomDocument23 pagesCompétences de Fallout 4 - L'Abri - FandomSygfried BibardPas encore d'évaluation