Académique Documents

Professionnel Documents

Culture Documents

Chap4 Machines Thermiques Alternatives Moteur Diesel

Transféré par

Ilboudo MoussaCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Chap4 Machines Thermiques Alternatives Moteur Diesel

Transféré par

Ilboudo MoussaDroits d'auteur :

Formats disponibles

P a g e | 43

5. Moteurs à allumage par compression

5.1 Fonctionnement

On appelle, moteurs à allumage par compression (ou Diesel, 1892), des moteurs dans lesquels on

comprime très fortement de l'air pur, le carburant étant injecté sous pression progressivement dans

la chambre en fin de compression : la combustion est alors progressive et la pression reste

sensiblement constante du fait de l'accroissement du volume de la chambre pendant la combustion.

L’explosion, dans les moteurs à essence, est dite à "volume constant". La combustion, dans les

moteurs Diesel, est dite à "pression constante". Il n'y a toutefois pas une délimitation, en pratique,

aussi nette entre les deux types de moteurs.

Alors que dans les moteurs à explosion le mélange gazeux air-essence est allumé par l'effet d'une

étincelle électrique, dans le moteur Diesel, le combustible, injecté dans l'air fortement comprimé et

porté de ce fait à une température de l'ordre de 600 °C, s'enflamme spontanément.

Les moteurs Diesel sont, de ce fait, caractérisés par un taux de compression volumétrique plus élevé

allant jusqu’à 22 (12 est la valeur minimale) qui leur confère un rendement supérieur à celui des

moteurs à essence.

L'architecture du moteur présente des points communs avec celle du moteur à essence, mais

l'embiellage devant résister à des efforts plus grands sera, à puissance égale, plus largement

dimensionné.

La recherche d'un meilleur rendement conduit comme dans les moteurs à essence, à corriger le point

d'avance à l'injection.

Le lancement d'un moteur de grande inertie et doté de compression élevée impose un démarreur et

une batterie de bord plus importants.

5.2 Cycle théorique du moteur Diesel:

5.2.1 Cycle à pression constante à 4 temps :

Le fonctionnement théorique du moteur Diesel à 4 temps est le suivant:

1er temps : admission. Le piston descend du PMH au PMB et le cylindre se remplit d'air pur à la

pression atmosphérique. Au PMB, la soupape d'admission se ferme. On obtient sur le diagramme la

droite 0-1.

2ème temps : compression. Le piston remonte et comprime l'air pur à une pression de l'ordre de 35 à

40 bars, ce qui le porte à une température voisine de 600 °C. Cette compression est supposée

adiabatique. On obtient sur le graphique la courbe 1-2.

3ème temps: combustion et détente. Au PMH, dans l'air comprimé à haute température, on injecte

du combustible finement pulvérisé, sous pression, qui s'enflamme instantanément avec une vitesse

de propagation relativement lente (environs 30 m/s). La combustion ne nécessite aucun dispositif

Machines thermiques alternatives

P a g e | 44

d'allumage puisque l'air se trouve à une température supérieure à la température d'auto

inflammation du combustible. Le volume de la chambre augmentant pendant l'injection et au fur et à

mesure que la combustion s'opère, il n'y a pas d'élévation de pression. On obtient ainsi la droite 2-3.

A la fin de l'injection, on a la courbe 3-4 représentant la détente adiabatique des gaz brûles.

Cette course est la course motrice du cycle.

4ème temps: échappement. Au PMB, la soupape d'échappement s'ouvre, la pression tombe

instantanément à la pression atmosphérique. On a alors la verticale 4-1, puis la droite 1-0 pendant

que le piston remonte au PMH chassant les gaz brûlés.

La soupape d'admission s'ouvre, et le cycle recommence.

PMH PMB

Figure 43: Diagramme théorique d’un moteur Diesel

Rendement théorique du cycle

On assimile le cycle dans le cylindre à un cycle à air considéré comme un gaz parfait à chaleurs

massiques et cv constantes. Soient:

: la chaleur fournie par la source chaude (combustion);

: la chaleur cédée à la source froide (atmosphère);

: l'aire du cycle représentant le travail moteur par cycle.

Or :

Machines thermiques alternatives

P a g e | 45

D'après la convention des signes en thermodynamique, le travail est moteur donc négatif et

. Par conséquent :

Soit m la masse d'air qui décrit le cycle précédent en vase clos et , , et les températures aux

points correspondant, alors :

On définit:

- le taux de compression volumétrique ;

- le degré d'injection ou rapport de détente préalable

En pratique, est une grandeur géométrique importante qui doit être plus grande que celle des

moteurs à essence permettant une compression plus élevée nécessaire pour atteindre la

température d'auto inflammation du combustible. Elle varie en moyenne entre 13 et 22.

Le degré d'injection varie selon la quantité de combustible injecté.

Soit le rapport des chaleurs massiques : .

On a alors :

( )( ) ( )( )

En posant et en utilisant les lois des transformations adiabatiques réversibles

(isentropiques) ( , on peut écrire: ; ;

On obtient finalement :

[ ( )( )]

Cette expression permet de tirer les conclusions suivantes:

à cause des taux de compression plus élevés, le rendement des moteurs Diesel est plus élevé

que celui des moteurs à essence, peut atteindre des valeurs comprises entre 0,5 et 0,6 ;

augmente si le degré d'injection décroît, par conséquent le rendement du Diesel est

meilleur à faible charge qu'à pleine puissance.

5.2.2 Cycle mixte - Diesel rapide :

Avec un moteur fixe de grande dimension tournant lentement, il est possible de se rapprocher du

cycle Diesel à pression constante. Par contre, avec les moteurs d'automobile de cylindrée plus faible

devant donc tourner à des vitesses relativement élevées pour donner une puissance appréciable, on

est amené à injecter la majeure partie du combustible avant la fin de la course de compression. Par

suite du délai d'inflammation, la combustion ne commence que très légèrement avant le PMH, mais

Machines thermiques alternatives

P a g e | 46

il se produit malgré tout, par suite de l'accumulation de combustible, une élévation très rapide de

pression. On obtient alors le cycle mixte ou cycle de Sabathé. La combustion commence rapidement

à volume constant pour atteindre des pointes de pression comprises entre 50 et 150 bar, suivant les

moteurs, et se prolonge ensuite à pression constante.

Le cycle mixte (Diesel rapide) présente la particularité d'être à la fois un cycle à volume constant et à

pression constante.

Figure 44: Diagramme d’un cycle Diesel rapide

5.3 Cycle réel

En pratique, le cycle théorique sera affecté par les phénomènes physiques suivant:

l'aspiration de l'air crée une dépression et le remplissage est inférieur à 1;

la compression et la détente ne sont pas des adiabatiques mais des polytropiques par suite

du refroidissement des cylindres et de l'échange de chaleur à travers les parois;

l'échappement ne se fait pas avec une chute de pression instantanée mais dans un temps

non négligeable entraînant une contre pression importante et la courbe d'échappement sera

au-dessus de la ligne atmosphérique;

la combustion ne s'amorce pas en début d'injection mais avec un certain retard.

Le travail récupéré, matérialisé par l'aire du cycle, est donc fortement réduit ainsi que le rendement.

Machines thermiques alternatives

P a g e | 47

Figure 45: Diagramme réel d’un moteur Diesel

5.3.1 Réglage de la distribution

Pour augmenter le rendement, on va modifier les instants de fermeture et d'ouverture des soupapes

donc modifier le diagramme de distribution ainsi que l'instant d'injection dans le but d'assurer :

- un bon remplissage du cylindre en gaz frais;

- une bonne évacuation des gaz brûlés;

- l'aire maximale du cycle.

Ces modifications sont comptées par rapport aux PMH et PMB et évaluées en degrés de rotation du

vilebrequin.

Pratiquement le réglage de la distribution est analogue à celui du moteur à essence (AOA - RFA - AOE

- RFE). L'avance à l'allumage correspond pour le diesel à une avance à l'injection par rapport au PMH

qui est suivie par un délai d'allumage.

- Le rendement global est meilleur, il atteint 0,40 ;

- la pression moyenne sur l'arbre est de l'ordre de 5,5 à 6,5 bars;

- la puissance spécifique est plus faible: 7 à 12 KW/litre pour les moteurs lents mais atteint

30KW/litre pour les Diesel rapides ;

- la consommation spécifique est plus faible et atteint 220 g/kW.heure.

Avance à l'injection:

Le combustible est injecté avec une avance par rapport au PMH (environs 30 degrés) pour tenir

compte du délai d'allumage dépendant de la qualité du combustible et de la turbulence de la

chambre de combustion (voir l'étude de la combustion).

On aura ainsi une amélioration très nette de l'aire du travail moteur et une réduction de celle

correspondant au travail résistant.

Machines thermiques alternatives

P a g e | 48

5.4 Etude de la combustion

Les phénomènes de combustion dans les machines thermiques à combustion interne revêtent des

aspects très différents. Dans les moteurs à pistons ce sont des phénomènes discontinus de très

courte durée tandis que dans les turbines à gaz ce sont des phénomènes permanents. Enfin dans les

moteurs à piston à allumage commandé (combustion de pré-mélange), la combustion s'effectue par

propagation d'un front de flamme plus ou moins continu à partir d'un foyer initié par l'étincelle

d'allumage de la bougie alors que dans les moteurs à allumage par compression (combustion par

diffusion), l'inflammation a lieu dans un mélange hétérogène où la combustion se poursuit grâce à la

diffusion des vapeurs de la goutte de combustible vers l'air.

La combustion dans les moteurs Diesel, malgré la masse de travaux à caractère fondamental

effectuée, reste encore un domaine de recherche notamment pour la limitation des polluants et

l’amélioration de la consommation.

Figure 46: Injection directe dans un moteur Diesel

5.4.1 Formation du mélange

Contrairement aux moteurs à allumage commandé (à essence) où le carburateur (ou le système

d’injection) assure la formation du mélange nécessaire à la combustion caractérisée par un excès

d'air déterminé, dans les moteurs à allumage par compression, l'injecteur doit assurer non seulement

la pulvérisation mais une répartition convenable du combustible dans l'ensemble de la chambre,

grâce à la conjugaison des effets aérodynamiques du mouvement de la charge d'air dans la chambre

de combustion et du transfert de chaleur à partir des surfaces chauffantes. Les valeurs locales du

coefficient d'excès d'air variables dans le temps doivent assurer une inflammation et un dégagement

de chaleur contrôlé, le degré d'achèvement de la combustion aussi complète que possible dans des

délais de temps déterminés. Dans un moteur Diesel rapide, la durée totale de l'injection représente

environ 30 degrés vilebrequin soit une période de temps de l'ordre du 1,5 millième de seconde, et la

durée de la phase de combustion où en principe la loi de l'introduction du combustible doit contrôler

la combustion, ne dépasse pas 0,3 millième de seconde. Il y'a donc un délai d'allumage ou délai

d'inflammation qui doit être aussi court que possible par la conjugaison judicieuse des effets du jet

de combustible et du mouvement de la charge d'air.

Machines thermiques alternatives

P a g e | 49

C'est dans le jet du combustible que prennent naissance les foyers créateurs de la combustion. Les

gouttes de combustible de 10 à 100 microns de diamètre sortent de la buse de l'injecteur à une

vitesse de l'ordre de 300 m/s. Le freinage des gouttes est intense dans la partie frontale du jet tandis

qu'en arrière de ce front la plupart des gouttes suivent le même trajet les unes derrière les autres

évitant ainsi l'effet de la résistance de l'air. Il en résulte à tout instant l'accumulation de la fraction

principale du combustible injecté tandis que la traîne du jet est essentiellement constituée par des

vapeurs combustibles. Dès que l'injection cesse, le déplacement du front du jet se trouve

considérablement ralenti, tandis que dans la traîne disparaissent par évaporation les dernières

gouttes. La durée d'évaporation d'une goutte de 10 microns est de l'ordre de 0,2 à 0,3 ms. Il faut

noter que du fait même de la propagation du jet celui-ci entraîne l'air à l'extérieur de son enveloppe

favorisant l'évaporation.

Figure 47: Phases d’injection-inflammation

5.4.2 L'indice de cétane:

C’est l'une des principales caractéristiques des combustibles pour Diesel.

Il caractérise le délai d'allumage du combustible. En effet, si le délai d'allumage est trop élevé, une

grande quantité de combustible s'accumule et la combustion se fait brutalement provoquant "le

cognement" du moteur Diesel.

Le cétane C16H32 a un délai d'allumage nul, on lui attribue l'indice 100.

L'alpha-méthyl-naphtalène C11H10 dérivé du goudron de houille ne s'y allume pas, on lui attribue

l'indice 0.

Dans un moteur de référence, on injecte le combustible à étudier, puis un mélange dosé des deux

combustibles C16H32 et C11H10. L'indice de cétane du combustible est le pourcentage de cétane

contenu dans le mélange qui donne le même délai d'allumage que le combustible essayé.

Les combustibles courants ont un indice de cétane variant de 40 à 75 %.

5.4.3 L’injection directe Diesel

L’injection directe dans le cylindre est un concept ancien utilisé dans les moteurs Diesel semi-rapides

ou lents. Dans les moteurs rapides, on avait dû y renoncer jusqu’à récemment car elle présentait

divers inconvénients (émissions de particules dues à l’hétérogénéité de la répartition du combustible,

bruits du moteur…), et ne permettait pas d’accélérer suffisamment la combustion. La solution

Machines thermiques alternatives

P a g e | 50

retenue était d’utiliser des préchambres, qui augmentaient les pertes par les parois et limitaient le

taux de compression volumétrique.

Les travaux sur l’injection directe avaient, dans un premier temps, comme objectif d’éviter les

problèmes qui existaient auparavant lorsqu’elle était utilisée dans les moteurs rapides. La solution

qui s’impose actuellement comme étant le meilleur compromis sur le plan technico-économique est

la technologie du Common Rail. Schématiquement, elle consiste à distribuer le carburant dans une

canalisation de distribution commune à tous les injecteurs, et à piloter ceux-ci grâce à des dispositifs

électromagnétiques. La pression très élevée du « rail » (1000-1500 bars), et le très petit diamètre des

trous des injecteurs (moins de 200 microns) permettent de réaliser une pulvérisation extrêmement

fine du carburant, qui se vaporise immédiatement et brûle dans l’air bien mieux que ne le

permettaient les systèmes classiques.

L’utilisation du Common Rail conduit aujourd’hui à des performances grandement améliorées pour le

Diesel. C’est dans cette technologie que le groupe PSA a le plus investi au cours de ces dernières

années avec son nouveau moteur HDI. Les performances de ce moteur sont nettement améliorées

par rapport à celle des moteurs à injection indirecte de la génération précédente :

Réduction de la consommation,

Baisse des taux de CO, des imbrûlés et des particules à niveau de NOx constant,

Réduction des bruits et vibrations.

5.5 La suralimentation du moteur Diesel:

5.5.1 Généralités:

Dans un moteur tournant à un régime donné, la puissance est limitée par la capacité respiratoire du

moteur dont les pistons aspirent l'air de l'atmosphère. Comme par ailleurs la richesse du mélange ne

peur varier beaucoup sans donner une proportion d'imbrûlés inacceptable, les performances sont

forcément limitées par la cylindrée totale et la vitesse de rotation.

Si l'on veut avec un moteur donné, augmenter la quantité de combustible par cycle, il faut donc pour

maintenir la richesse apporter la masse d'air correspondante. On utilise pour cela un compresseur

qui aspirant l'air à l'état 1, l'amène à l'état 2 pour alimenter les cylindres.

La densité de l'air sortant du compresseur est : ( ) ( )

Le moteur peut donc donner une puissance accrue sous réserve que les contraintes supplémentaires

mécaniques et thermiques puissent être supportées.

5.5.2 Compresseur de suralimentation:

Le compresseur doit développer un volume d’aspiration supérieur à celui du moteur alimenté. Il peut

être de divers types:

Compresseur volumétrique à pistons: utilisé au début de la suralimentation, ce procédé est affecté

par les efforts de frottement de la segmentation et par la complexité de la distribution.

Compresseur à rotor: entraîné par le vilebrequin, il est compact et a un bon rendement mécanique.

On utilise le compresseur Roots à lobes qui fonctionne à la manière d'une pompe à engrenages.

Compresseur dynamique (turbocompresseur): c'est le plus répandu.

Machines thermiques alternatives

P a g e | 51

Le compresseur, entraîné par une turbine actionnée par les gaz d'échappement, comporte des

aubages qui agissent d'une manière centrifuge, accélèrent les veines d'air et les dirigent en les

comprimant dans le collecteur d'admission.

Le compresseur est monté sur le même axe que la turbine. Celle-ci utilise l'énergie de la détente des

gaz d'échappement.

Le régime d'alimentation de la turbine est très variable puisqu'il est lié au régime pulsatoire de

l'échappement et que d'autre part la vitesse du moteur thermique peut varier beaucoup.

Il y'a donc un problème délicat d'adaptation du turbocompresseur au moteur si l'on veut éviter le

pompage du compresseur qui rend son débit aléatoire.

Le turbocompresseur ne doit pas, par son inertie, perturber l'alimentation du moteur lorsque celui-ci

change de régime; on utilise donc des turbines centripètes très légères qui peuvent tourner à des

vitesses très élevées : 80000 tr/mn par exemple et sont d'un encombrement réduit.

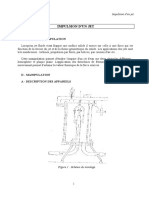

Figure 48: Suralimentation d’un moteur Diesel

5.5.3 Avantages et inconvénients de la suralimentation:

Un moteur Diesel à 4 temps peut donner en suralimentation par turbocompresseur avec

donc modéré, sans modification notable du moteur et avec un alourdissement faible (15 Kg dû au

turbo), un gain de 20 % sur la puissance et souvent un rendement meilleur.

La puissance spécifique s'améliore et la puissance fiscale est plus petite que celle de moteurs

équivalent en puissance et non suralimentés.

La pollution est diminuée à cause de l'excès d'air qui assure une combustion complète.

Parmi les inconvénients, on peut citer :

une moins bonne facilité de démarrage à froid due au fait que dans certains moteurs on a

abaissé le taux de compression, en version suralimentée, pour limiter la pression maximale

dans le cylindre,

un risque de pompage du compresseur dans les décélérations,

la segmentation qui doit supporter une charge mécanique et thermique accrue est à

surveiller de près.

Machines thermiques alternatives

P a g e | 52

5.6 Le moteur Diesel à 2 temps:

Dans un moteur à 4 temps, il y a un seul temps moteur sur quatre, il en résulte en pratique deux

inconvénients:

- le couple est irrégulier et il faut un volant suffisant et plusieurs cylindres pour obtenir une régularité

acceptable,

- la puissance massique est faible.

On peut songer à réduire au maximum les courses d'échappement et d'admission en réalisant ces

deux opérations simultanément dans un temps très court pendant que le piston est au voisinage du

PMB.

5.6.1 Cycle à 2 temps:

Premier temps:

Le piston étant au PMH et les gaz comprimés, on provoque la combustion:

les gaz brûlent et la pression monte brusquement,

le piston est repoussé vers le bas, c'est la course utile,

avant la fin de sa course, le piston découvre l'orifice d'échappement E et les gaz brûlés à une

pression de plusieurs bars s'échappent dans l'atmosphère,

le piston découvre ensuite l'admission A et des gaz frais comprimés au préalable à une

pression supérieure à celle des gaz brûlés chassent ces derniers en opérant un balayage,

le piston arrive au PMB.

Deuxième temps:

le piston remonte et masque l'orifice A,

il masque ensuite E,

tous les orifices étant fermés, c'est la compression qui dure jusqu'à l'arrivée au PMH: fin du

cycle.

Figure 49: Cycle à 2 temps d’un moteur Diesel

Remarque :

E et A restant simultanément ouvert, il faut que:

- la pression des gaz frais soit supérieure à celle des gaz brûlés en fin de détente pour éviter un

contre balayage,

- le trajet des gaz frais et celui des gaz brûlés doivent être étudiés pour éviter au maximum

leur mélange qui conduit à une baisse du rendement.

Machines thermiques alternatives

P a g e | 53

5.6.2 Mode de compression des gaz de balayage:

On peut adopter:

- une pré-compression dans le carter par la face inférieure du piston (moteurs à essence de

petites cylindrées);

- moteur à compresseur séparé: moteurs importants. La pression de balayage (1,6 bars pour

certains constructeurs) est fournie par un compresseur volumétrique.

5.6.3 Avantages et inconvénients du moteur 2 temps:

Avantages :

Le nombre de temps moteurs est doublé donc:

+ à vitesse de rotation et cylindrée égales, la puissance sera en principe doublée,

+ couple plus régulier, volant réduit,

+ moins de pertes par les parois, les gaz chauds ne restant en contact avec les parois que

pendant une course.

Inconvénients :

- la compression préalable des gaz frais consomme de l'énergie,

- la détente est interrompue avant le PMB: autre perte d'énergie;

- le temps d'admission et d'échappement étant très court, le moteur aura un mauvais

rendement aux régimes élevés,

- la séparation des gaz frais et brûlés n'est jamais totale, d'où perte de puissance.

Pour toutes ces causes, la puissance massique n'est que de 1,5 à 1,6 fois celle du moteur à quatre

temps ou bien, à consommation égale, le moteur 2 temps dont le rendement est moins élevé donne

moins de puissance que le 4 temps.

Machines thermiques alternatives

P a g e | 54

5.7 Perspectives d’évolutions technologiques des moteurs à allumage

par compression

L’objectif reste toujours l’amélioration des performances en essayant de réduire l’impact sur

l’environnement en termes de polluants et dans un souci d’économie d’énergie.

Les grandes pistes d’avenir pour les moteurs à allumage par compression sont :

Progrès continu

Optimisation du triptyque aérodynamique interne, forme de la chambre de combustion et injection.

Objectifs : assurer un meilleur mélange entre les micro-jets de carburant et le mouvement

tourbillonnaire de l’air, favoriser l’élimination des particules et produire des gouttelettes de

carburant plus fines,

Moteur à fort taux d’EGR

L’objectif est de réduire la production de NOx sans augmenter proportionnellement les émissions de

particules. Le taux d’EGR (Exhausted Gas Recirculation) pourrait passer de 10 à 20 % actuellement à

50%. Cette technique, apparue il y’a une dizaine d’années, consiste à récupérer une proportion des

gaz d’échappement et à les réintroduire dans le cylindre. Ce qui permet d’appauvrir le mélange en

oxygène et de faire baisser la température maximale de combustion, limitant la production des NOx

dont la production est favorisée par les hautes températures,

Baisse du taux de compression

Cela permet de desserrer les contraintes mécaniques qui pèsent sur le moteur et en renchérissent le

coût, en gardant, voire en augmentant, ses performances spécifiques. Cette baisse n’a pas que des

avantages, notamment sur le rendement et les émissions polluantes. Le bon compromis reste donc à

trouver.

HCCI (Homogeneous Charge Compression Ignition)

L’injection intervient plus tôt au cours du cycle (comme dans un moteur à essence) afin d’obtenir un

mélange plus homogène qui brûle par compression. Associée avec l’EGR, cette option favorise une

combustion plus rapide et mois chaude. Elle pourrait être combinée avec la distribution variable.

Machines thermiques alternatives

P a g e | 55

5.8 Exercice - Cycle Diesel Idéal

Le moteur Diesel est un moteur à combustion interne dont l'allumage n'est pas commandé par des

éclateurs mais une compression élevée. L'air et le carburant sont comprimés séparément, le

carburant n'étant injecté que dans la chambre de combustion et progressivement. Le premier

moteur de ce type a été mis au point par l'allemand R. Diesel en 1893. Il fonctionne suivant le cycle

éponyme constitué de deux isentropiques, d'une isobare et d'une isochore. Plus précisément, le cycle

peut être décrit en quatre temps :

un cylindre admet l'air seul à travers une soupape d'admission dans un volume VA (portion IA

du cycle);

les soupapes sont fermées. L'injection de combustible démarre au point B et est progressive

jusqu'à un point C de sorte que la pression reste constante;

les soupapes sont toujours fermées et les produits de la combustion subissent une détente

isentropique en repoussant le piston jusqu'à sa position initiale (portion CD);

La soupape d'échappement s'ouvre : la pression chute brutalement (portion DA), et les gaz

brûlés sont évacués.

Le cycle est caractérisé par le taux de compression volumétrique et le rapport de détente

préalable . Les températures du mélange en A et C sont TA = 293 K et TC = 1220 K.

1. Tracer schématiquement ce cycle de Diesel dans le diagramme de Clapeyron, en faisant

figurer les 5 points I, A, B, C, et D.

2. Identifier sur le cycle les quantités de chaleur échangées et leurs signes, les travaux fournis et

leurs signes, et écrire le bilan thermique sur un cycle.

3. Donner l'expression des quantités de chaleur échangées et donner l'expression du

rendement m de ce moteur thermique. Faire l'application numérique.

4. Montrer que le rendement de ce moteur ne dépend que du taux de compression et du

rapport de détente .

Pour l'application numérique, on considère : , et

Machines thermiques alternatives

Vous aimerez peut-être aussi

- Etude Et Conception D'une Centrale A BetonDocument60 pagesEtude Et Conception D'une Centrale A Betonjihenk100% (14)

- Uca2 1 1aDocument3 pagesUca2 1 1aMariePas encore d'évaluation

- Filtre A CartoucheDocument20 pagesFiltre A Cartouchenasser kamakenPas encore d'évaluation

- DecoupageDocument9 pagesDecoupageIlboudo MoussaPas encore d'évaluation

- Diapo03 Moteur Allumage CommandeDocument75 pagesDiapo03 Moteur Allumage CommandeachrafPas encore d'évaluation

- Chapitre 3 Éléments Filetés Partie 2Document36 pagesChapitre 3 Éléments Filetés Partie 2Ilboudo MoussaPas encore d'évaluation

- Chap3 Machines Thermiques Alternatives Moteur EssenceDocument18 pagesChap3 Machines Thermiques Alternatives Moteur EssenceIlboudo MoussaPas encore d'évaluation

- Traduction Recyclage PneusDocument18 pagesTraduction Recyclage PneusIlboudo MoussaPas encore d'évaluation

- MC1.06 Metallurgie Generale Et Choix Des Materiaux 3jDocument1 pageMC1.06 Metallurgie Generale Et Choix Des Materiaux 3jGuillaumePas encore d'évaluation

- Annexe I Construction Hangar Chambre FroideDocument51 pagesAnnexe I Construction Hangar Chambre FroideAL DialloPas encore d'évaluation

- 03 Vocabulaire MetrologiqueDocument14 pages03 Vocabulaire MetrologiqueBouchedda YassinePas encore d'évaluation

- Draft Charte Graphique Pdl-145Document22 pagesDraft Charte Graphique Pdl-145damien batobaPas encore d'évaluation

- Correction Emd MR 2017 2018Document4 pagesCorrection Emd MR 2017 2018Benlouanas KamelPas encore d'évaluation

- Inbound MarketingDocument13 pagesInbound MarketingPaweł SajdekPas encore d'évaluation

- Weber Le Savant Et Le Politique (Annotations)Document1 pageWeber Le Savant Et Le Politique (Annotations)bilou11070% (1)

- P2621v2analyse Des Surface Technique de L IngenieurDocument13 pagesP2621v2analyse Des Surface Technique de L IngenieursalimPas encore d'évaluation

- Corr td1 PDFDocument3 pagesCorr td1 PDFBlewoussiPas encore d'évaluation

- Programme Séminaire UCESIF Bucarest, 13 - 14 Mai 2013Document24 pagesProgramme Séminaire UCESIF Bucarest, 13 - 14 Mai 2013Victor CozmeiPas encore d'évaluation

- Cours TGDocument45 pagesCours TGRadia GanaPas encore d'évaluation

- Iec 60372Document46 pagesIec 60372Luis Andres Pradenas FuentesPas encore d'évaluation

- Note Technique de La Voie D'acces Principlae VFDocument21 pagesNote Technique de La Voie D'acces Principlae VFSanaaPas encore d'évaluation

- Devoir M1 MathDocument1 pageDevoir M1 MathSolene TsinaPas encore d'évaluation

- Ajp Jphyscol198142c119Document16 pagesAjp Jphyscol198142c119Wassini BensPas encore d'évaluation

- Le Zodiaque de Dendérah (Réparé)Document40 pagesLe Zodiaque de Dendérah (Réparé)marion100% (1)

- NCT Memento Rinaldo v2Document15 pagesNCT Memento Rinaldo v2Manmzel RaphaPas encore d'évaluation

- L3 TP JetDocument6 pagesL3 TP JetAmel HydPas encore d'évaluation

- Chapitre 2-2Document15 pagesChapitre 2-2Reda BachnouPas encore d'évaluation

- Iso 14539Document42 pagesIso 14539David SouthgatePas encore d'évaluation

- Exercices D'algorithmique CorrigésDocument7 pagesExercices D'algorithmique Corrigésmaroua meskinePas encore d'évaluation

- Cellule - Ultra - Cours PDFDocument6 pagesCellule - Ultra - Cours PDFAdaPas encore d'évaluation

- 293 Conception de La Commande de Processus PopescuDocument295 pages293 Conception de La Commande de Processus PopescuSteve DemirelPas encore d'évaluation

- Communiquer Communiquer: Figure 1: Deux Décompositions de La Tâche TDocument12 pagesCommuniquer Communiquer: Figure 1: Deux Décompositions de La Tâche The200gab100% (1)

- Evaluation Des Gains Dans Les Systèmes de Communication OptiqueDocument35 pagesEvaluation Des Gains Dans Les Systèmes de Communication OptiqueMichel GwosPas encore d'évaluation

- Armorial Et Nobiliaire de L'ancien (... ) Foras Amédée Bpt6k65767241Document377 pagesArmorial Et Nobiliaire de L'ancien (... ) Foras Amédée Bpt6k65767241maza_poulppyPas encore d'évaluation

- Que Faut - Il Retenir Sur Les Nombres Complexes PDFDocument2 pagesQue Faut - Il Retenir Sur Les Nombres Complexes PDFMichaël Ronio BezandryPas encore d'évaluation