Académique Documents

Professionnel Documents

Culture Documents

Coiffier1998 Double Ellip B C PDF

Transféré par

Omar MasmoudiTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Coiffier1998 Double Ellip B C PDF

Transféré par

Omar MasmoudiDroits d'auteur :

Formats disponibles

Modélisationdestransferts

thermiques lorsdusoudageàl’arc

submergédes grostubes soudés

J.C. Coiffier, J. Claeys, F. Roger

(Sollac Dunkerque),

J.R Jansen (Europipe France)

■ INTRODUCTION

Le soudage des gros tubes s’effectue par un

Historiquedudéveloppement

procédé multifils à l’arc sous flux solide avec despremiersmodèlesanalytiques

un premier fil alimenté en courant continu suivi detransfertsthermiques.

de plusieurs fils alimentés en courant alternatif

(3 ou 4). L’étude des phénomènes thermiques associés au soudage

est une préoccupation de longue date. Cette recherche a

Nous avons défini l’architecture d’un modèle de débuté en 1923 par Roberts (1), mais nous retiendrons sur

transferts thermiques correspondant au soudage tout le nom de D. Rosenthal (2) (3), qui fut le premier à

des gros tubes. La source de chaleur qui proposer une solution analytique. Son approche fut la réso

symbolise l’action thermique des fils électrodes lution de l'équation de la chaleur moyennant les hypothèses

est une source en double ellipsoïde. Les para simplificatrices suivantes :

mètres de cette source ont été reliés aux - le régime thermique est quasi stationnaire (la tempéra

conditions de soudage dans le cas du soudage ture ne varie pas en fonction du temps) ;

avec le premier fil. L’extension au soudage - les coefficients physiques du matériau sont constants

multifils est esquissée. (indépendants de la température) ;

Nous posséderons avec le modèle complet un outil - la source de chaleur est considérée comme ponctuelle ;

permettant d’étudier l’influence des paramètres - la transmission de chaleur du joint soudé vers l’extérieur

opératoires et géométriques sur la morphologie est négligée en comparaison avec le flux de chaleur

du cordon et d’optimiser les cycles thermiques s’écoulant dans la pièce.

dans les soudures des gros tubes.

Rosenthal considère donc uniquement l’énergie développée

par l’arc qui est transmise par conduction par un point

source mobile à la surface de tôle soudée. Sa solution (pré

vision de la répartition thermique) est mise en défaut

lorsque l’on s’approche de la source de chaleur où la tem

pérature prédite devient infinie.

Les travaux de Rosenthal se sont poursuivis avec Rykalyne

en 1961 (4) et 1974 (5). Rykalyne, en considérant une

source gaussienne surfacique de révolution, s’approche de

la réalité physique.

Il introduit également un facteur de rendement qui tient

compte des pertes inhérentes au procédé de soudage.

Bien que les modèles analytiques soient obtenus après de

nombreuses hypothèses, les solutions restent suffisamment

précises dans de nombreux cas pour fournir au moins une

description qualitative de l'évolution thermique lors du

soudage.

Au cours des vingt dernières années, les progrès réalisés

dans le domaine du calcul numérique informatique avec

l’apparition de logiciels appelés code de calculs permettent

La Revue de Métallurgie-CIT Janvier 1998 75

Modellingof the heat transfer

duringthe submergedarcwelding

of largewelded pipes

J.C. Coiffier, J. Claeys, F. Roger

(Sollac Dunkerque),

J.R Jansen (Europipe France)

The objective of this project is to model the thermal This study has been carried out on an experimental

distribution during the welding of large pipes in view of submerged arc welding test bench and with the aid of a

predicting the morphology of the weld bead as well as design of experiment. Eight operational welding para

the thermal cycles at all points of the weld. We model the meters were studied. The other parameters were main

thermal distribution with the calculation code Sysweld, tained constant. The trial chart consisted of 32 trials.

which utilizes finite elements.

We have established a prediction modelfor the penetra

Input data tion of the weld joint. An equation relating the weld

penetration to the different welding parameters has been

The procedure consists first in defining the input para developed. The comparison between the prediction

meters of the model and more particularly those of the model and the measured values has shown only small

equivalent thermal source(s) of the industrial multiwire discrepancies.

welding of large pipes.

General model

We have chosen as heat source the double ellipsoid

source developed by J. Goldak. This double ellipsoid This global model is a tool which allows to study the

source with the general form of the fusion bath is the influence of operational and geometric parameters on

most realistic sourcefor the juxtaposition of the three or the morphology of the bead and to optimise the thermal

four electrode wires usedfor the welding of large pipes. cycles in the welds of large pipes.

We have defined a methodfor the parametric study of the This heat distribution model may be extended later with

heat source equivalent to 3 or 4 electrode wires using the prediction of the microstructure of heat affected

experiment planningfor a set of welding trials. We have zones and the stresses and deformations of the large

been able to predict the weld penetration for the first welded pipes.

wire fed with direct current. The parametric study

consists in defining an equation linking the parameters The study of the thermal cycles of submerged arc wel

L (width) and P (penetration) of the double ellipsoid to ding reveals difficulties from the point of view of model

the welding parameters. ling andfrom the analytic point of view. The welding of

large weldedpipes is rendered even more complex due to

Experimental weldingprogramme the existence of several electrodes.

In order to determine the parameters P and L, we have The mastery of the process requires accumulated expe

carried out trials involving the variation of the welding rience on the influence of each operational parameter

operational parameters and then we analysed the shape and a knowledge of the metallurgy of welding with a

of the resultant bead. As a first step, this procedure has solid flux, but above all a fundamental physical know

been applied to the double ellipsoid corresponding to ledge of the power behaviour of an arc in a solid flux

the first wirefed with direct current. and the dynamics of the fusion bath.

de modéliser les transferts thermiques en régime transitoire

non linéaire (la température varie en fonction du temps

Objectifset démarcheadoptée.

et les propriétés thermiques varient en fonction de la tem

pérature). L’objectif de cette étude est de modéliser les transferts

thermiques lors de la fabrication par soudage des gros

À l’aide de ces codes de calcul qui utilisent les éléments tubes, ce qui permettra de prévoir la morphologie du

finis, on crée un modèle virtuel de visualisation d’un champ cordon de soudure, ainsi que les cycles thermiques en tout

physique de température découlant de la résolution en tout point de la soudure. Nous avons utilisé pour cela le code

point d’équations issues de la physique. de calcul Sysweld, spécialement adapté au soudage.

Ces équations qui ne possèdent pas a priori de solution La démarche consiste dans un premier temps à définir les

analytique exacte vont être résolues de façon approchée à paramètres d’entrée du modèle et tout particulièrement la

partir du modèle physique général et de conditions particu ou les source(s) thermique(s) équivalente(s) au soudage

lières. multifils des gros tubes soudés.

76 La Revue de Métallurgie-CIT Janvier 1998

UTILISATION DE L’ACIER

Il est nécessaire ensuite de paramétrer la source de chaleur où q(0) est la valeur maximale de la densité de puissance au

retenue en fonction des paramètres opératoires de soudage. centre de l’ellipsoïde.

Des mesures de cycles thermiques réalisées lors du soudage

industriel de gros tubes procurent des données indispen Dans le cadre du soudage multifils des gros tubes soudés,

sables pour caler le modèle de transferts thermiques ainsi une source de chaleur de type double ellipsoïde se

réalisé. rapproche plus encore de la réalité. En effet, la juxtaposi

tion des trois ou quatre fils électrodes induit un échange

thermique sur une zone beaucoup plus longue que large,

■ DÉFINITIONDESDONNÉES comme en témoigne la forme générale du bain de fusion.

D’ENTRÉEDUMODÈLE La source en double ellipsoïde développée par J. Goldak

et al. (6) est constituée de deux demi-ellipsoïdes, comme le

Introduction. schématise lafigure 1.

La moitié avant de la source est le quart d’une source ellip

Il est nécessaire de définir dans un premier temps les pro soïde et la moitié arrière est le quart d’une autre source

priétés du matériau (la conductivité thermique f, la chaleur ellipsoïde. Cette source est positionnée à l’intérieur de la

spécifique Cp et la masse volumique p), la géométrie du pièce. La répartition d’énergie à l’intérieur de ce double

cordon qui sera modélisée (le maillage), ainsi que les ellipsoïde décroît de façon exponentielle jusqu’à son enve

conditions aux limites et conditions initiales (flux imposé, loppe géométrique.

barrière adiabatique, température aux nœuds).

La distribution de puissance q le long de l’axe \ est mon

Le paramètre d’entrée le plus important à définir dans le trée sur la figure 1. Dans ce modèle, les fractions ff (front)

cas du soudage multifils réalisé en tuberie est la source de et fr (rear) de l’énergie déposée dans les quarts d’ellipsoïde

chaleur correspondant à l’action des différents fils élec avant et arrière sont telles que ff + fr = 2.

trodes.

La conservation de l’énergie requiert que :

Définitiondelasourcedechaleur

associéeaumodèle.

La source de chaleur doit être équivalente aux actions ther

miques de l’ensemble des fils lors du soudage des gros où :

tubes. Cette source de chaleur, appliquée au maillage préa

lablement défini, permettra de simuler le soudage multifils r) rendement de la source,

en tuberie. La bibliographie propose deux formulations de U tension de soudage (V),

la répartition d’énergie.

I courant de soudage (A),

• La première solution est un volume gaussien de révolu avec

tion qui impose un flux thermique de surface. L’utilisation

d’une source surfacique ne permet cependant pas de tenir

compte des effets de creusement de la matière et d’agitation

dans le bain de fusion causés par l’arc et qui provoquent

une diffusion rapide de la chaleur.

Pour évaluer les constantes A, B, C, les demi-axes de l’el

• La seconde solution est basée sur la considération d’une lipsoïde a, b, c dans les directions x, y, £, sont définis tels

distribution volumique de la chaleur dans le joint soudé. que la densité de puissance chute à 0,05 q(0) à la surface de

Cette source volumique en mouvement dans le joint soudé l’ellipsoïde. Ainsi, nous obtenons dans la direction x :

s’apparente à la forme du bain de fusion qui se déplace sous

l’électrode et nous considérons qu’il s’agit d'une forme q(a,0,0) = q(0)e-Aa2 =0,05q(0) [4]

ellipsoïdale.

et donc

La distribution gaussienne de la densité de puissance volu

mique dans un ellipsoïde de centre (0, 0, 0) et de demi-axes

a, b, c parallèles aux axes de coordonnées x, y, £ peut

s’écrire :

q(x,y,z) = q(0)e_Ax2 e-By2 e-c^2 [1] En substituant les valeurs de A, B et C ainsi que l’expres

sion de q(0) dans l’équation [1], nous obtenons :

La Revue de Métallurgie-CIT Janvier 1998 77

La largeur (a) et la pénétration (b) (repérées sur lafigure 1)

peuvent être estimées à partir d'une coupe macrographique

du joint soudé qui met en évidence la largeur du cordon

(2a) et la pénétration (b).

Quant aux paramètres de longueur C1et C2, ils peuvent être

ajustés par des mesures de cycles thermiques faites lors de

l’opération de soudage.

Résultat demodélisationobtenuàl’aide

d’unesourceendoubleellipsoïde.

Un calcul a été réalisé avec la source en double ellipsoïde

définie précédemment pour un soudage monofil en courant

continu. Le paramétrage du double ellipsoïde a été réalisé à

partir d’une macrographie d’un cordon de soudure déposé

sur une plaque avec un fil alimenté en courant continu

(paramètres équivalant au premier fil utilisé en tuberie). Les

Fig. 1- Modèle de lasource de chaleur en double ellipsoïde. paramètres de soudage font l’objet du tableau I.

Fig. 1- Model of the double ellipsoid heat source.

La figure 2 présente la forme du cordon (macrographie)

avec en vis-à-vis la schématisation des limites de la zone

fondue et de la zone affectée thermiquement.

Les dimensions du cordon transversal d’après la macrogra

phie nous procurent les valeurs de a et b : a = 7,9 mm et

b = 11,8 mm.

Il est intéressant d’introduire un système de coordonnées

(x, y, z) fixes sur la pièce. De plus, un facteur x est utile Nous avons choisi pour les paramètres Cj, C2, ff et fr, les

pour définir la position de la source au temps t = 0 s. Nous valeurs données par J. Goldak et al. (6) qui appliquent

nous arrangeons pour qu’à l’instant t = 0 s, le front de l’exemple du double ellipsoïde au soudage sous flux :

l’ellipsoïde attaque le plan de visualisation.

ff = 0,6 et fr = 1,4

La transformation relative au passage du repère lié à la (en fait fr se déduit de ff par la relation ff + fr = 2)

source mobile à un repère fixe lié à la pièce est :

C1= 1,5 et C2 = 3

Ç= z + v(x-t) [7] À partir de la vitesse de l’électrode de soudage (V =

180 cm/min), nous en déduisons le paramètre x (qui est égal

où v est la vitesse de soudage en m/s. à 0,2352 s, et qui correspond au temps mis pour parcourir

Cj à la vitesse V). En d’autres termes, après 0,2352 s, nous

L’expression [6] dans le repère fixe devient alors, en tenant sommes au centre de l’ellipsoïde (maximum d’énergie).

compte du facteur x :

À partir de la formulation générale des deux demi-ellip

soïdes, nous en déduisons les formulations définitives ci-

dessous :

La distribution de l’énergie s’écrit dans le quart avant :

Tableau I : Paramètres opératoires du soudage

avec un fil alimenté en courant continu

Table I : Operational parameters for welding

with a wire fed with direct current

De la même façon, dans le quart arrière, nous obtenons :

Intensité Tensionde Vitessede Énergie

ducourant soudage soudage linéaire

(A) (V) (cm/min) (kJ/cm)

1250 33 180 13,75

78 La Revue de Métallurgie-CIT Janvier 1998

UTILISATION DE L’ACIER

Fig. 2- Macrographie du cordon de

soudure monofil et demi-vue schématique

(dimensions en mm).

Fig. 2- Macrograph of a monowire weld

bead and its half section representation

(dimensions in mm).

• Pour t < 0,2352 s, la source thermique est paramétrée Définitiondelasourcedechaleur

par : associéeausoudagemultifils.

q(x,y,z,t)

= 8 0636· 1010e-48683x2e_21582y2e_86769[z+0’025(0'2352_t)] La source en double ellipsoïde est la source de chaleur la

plus réaliste pour modéliser les transferts thermiques lors

du soudage des gros tubes. Cette source ne permet cepen

• Pour t > 0,2352 s : dant pas d’isoler les effets thermiques individuels de

chaque électrode et ne permet donc pas de différencier les

q(x,y,z,t) effets du fil alimenté en courant continu et des fils ali

= 9 3555. 1010e_48683x2e_21582>'2e_21637[z+0’025(t_0’2352h mentés en courant alternatif.

La programmation de cette source thermique sous Sysweld Le courant continu impose un flux thermique unidirection

a conduit à des résultats satisfaisants puisque les tempéra nel, alors que le courant alternatif induit un échange élec

tures sont cohérentes (de 1 500 à 2 500 °C dans le bain de tronique réciproque électrode/pièce.

fusion). Lafigure 3 illustre le résultat obtenu. Une solution pour établir un modèle pré

dictif directement utilisable est d’asso

cier une source ellipsoïdale pour le fil

alimenté en courant continu et une

source pour les fils alimentés en courant

alternatif. De cette façon, nous jugeons

les effets thermiques des différents fils et

nous en déduisons une source globale

équivalente.

Pour le soudage à l’arc multifils (sou

dage à 4 ou 5 fils), nous savons que la

totalité de la pénétration est obtenue par

les trois premiers fils électrodes. Les

autres électrodes participent à la largeur

du cordon (7). Ces données, en complé

mentarité avec les sources équivalentes

du premier fil électrode et du premier et

du second fil électrode, nous permettront

de paramétrer la source globale équiva

lente (fig. 4).

De plus, il sera également nécessaire de

Fig. 3- Résultats de modélisation avec fil alimenté en courant continu. connaître les proportions d’énergies ff et

fr dans chacun des demi-ellipsoïdes de la

Fig. 3- Results of the modelling of the welding with asingle DCwire.

La Revue de Métallurgie-CIT Janvier 1998 79

■ PARAMÉTRAGEDELASOURCE

ÉQUIVALENTEAUFILALIMENTÉ

ENCOURANTCONTINU

Introduction.

L’objectif est d’établir une équation liant les para

mètres L (largeur) et P (pénétration) du double ellip

soïde aux paramètres de soudage du premier fil ali

menté en courant continu. Le paramétrage de la largeur

et de la profondeur de l’ellipsoïde est obtenu à partir

des mêmes dimensions de la zone fondue sur les

macrographies du joint soudé.

Fig. 4- Profil de lasource de chaleur en double ellipsoïde Lafigure 5 illustre les paramètres définissant la source

pour lesoudage monofil (contour en pointillés) et multifils. de chaleur.

Fig. 4- Profile of the double ellipsoid heat source Pour déterminer les paramètres P et L, nous avons

for single wire (dotted lines) and multiwire welding.

effectué des essais en faisant varier les paramètres opé

ratoires de soudage et puis nous avons analysé la forme

source globale équivalente. Les proportions d’énergies ff et du cordon résultante. Le paramétrage des longueurs C, et

fr, dans le demi-ellipsoïde avant et arrière sont fonctions C2 sera effectué sur la source équivalente globale à l’aide

des puissances délivrées par les fils électrodes. de mesures de cycles thermiques sur des tubes industriels.

Ainsi, nous considérons que le premier demi-ellipsoïde Cette étude a été réalisée sur un banc d’essais de soudage à

global contient la puissance du premier et second fil et la l’arc sous flux expérimental et à l’aide d’un plan d’expé

moitié de la puissance du troisième fil. L’ellipsoïde arrière riences.

global contient donc la moitié de la puissance du troisième

fil et la puissance du dernier fil (ou des 4e et 5e fils pour le

soudage à 5 fils). Définitiondesessaisexpérimentaux.

Nous calculons donc la puissance totale (Pt = £U-I) que

nous répartissons en proportion dans chaque double ellip Nous avons relevé 17 paramètres opératoires agissant sur la

soïde. Nous obtenons ainsi la condition ff + fr = 2 qui morphologie d’une soudure longitudinale de gros tubes.

implique : Huit d’entre eux ont été étudiés ; il s’agit de :

- l’intensité de soudage : Is,

ff = 2 ·(Pflll + Pfil2 +0,5 Pfll3) / Pt

fr = 2 · (0,5 Pfli3+ Pfll4) / P, - la tension de soudage : Us,

- la vitesse de soudage : Vs,

Tous les paramètres du double ellipsoïde équivalent sont - le diamètre du fil électrode : D,

ainsi déterminés.

- l’angle d’inclinaison du fil électrode : 0,

Fig. 5- Paramètres définissant ledouble ellipsoïde.

Fig. 5- Parameters defining the double ellipsoid.

80 La Revue de Métallurgie-CIT Janvier 1998

UTILISATION DE L’ACIER

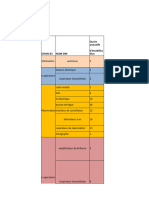

Tableau II : Plan d’expérience utilisé pour l’étude de la source de chaleur équivalente

au fil alimenté en courant continu

Table II : Experiment planningfor thestudy of the equivalent heat sourceof the DCweldwire

Nom Unités Nombrede Niveau1 Niveau2 Niveau3 Niveau4

niveaux

•s1 A 4 550 700 850 1000

Usi V 2 32 34 - -

Vs cm/min 4 130 150 170 190

Di mm 2 3,2 4 - -

01 O 4 5 10 15 20

So mm 4 15 20 25 30

A O 4 0 45 70 90

F 4 MP122N BF6,5 CY20E CY542

Tableau III : Composition chimique en 10-3 % (Ceqen %)

Table III : Chemical composition in 10-3%(Cpnin%)

C Mn P S Si Al Ni Cr Cu Mo Sn Nb V Ti B Ca n2 o2 Ceq

64 1632 11 0,9 308 32 18 19 9 2 4 36 67 11 <0,3 2 4,3 0,9 0,35

- la distance entre l’extrémité du fil et le tube de contact cordons de soudure, ainsi que les principaux effets enre

(Stick Out) : S0, gistrés.

- la forme du chanfrein définie par l’angle d’ouverture du Les résultats ont mis en évidence que :

chanfrein : A,

- la composition chimique du flux (type de flux) : F. • La tension de soudage est un agent prépondérant de la

largeur du cordon de soudure puisque son effet est impor

Les autres paramètres ont été maintenus constants. Nous tant pour une faible plage de variation (32-34 V).

avons étudié également l’interaction entre le diamètre de

l’électrode D et le courant de soudage Is. • Nous retiendrons les effets notables de l’angle d’ouver

ture du chanfrein, du diamètre du fil électrode, du stick out,

Les domaines de variation des paramètres étudiés sont de l’inclinaison du fil électrode et de la vitesse de soudage.

regroupés dans le tableau II. • L’effet du courant est important sur la largeur du cordon

de soudure, mais cet effet doit être relativisé compte tenu de

La matrice d’essai comportait 32 essais. la plage de variation du courant qui est importante (550 à

1 000 A).

Les essais ont été réalisés sur des tôles planes d’acier X65

et d’épaisseur 25 mm. La composition chimique de l’acier • Les flux BF6,5 et MP122N ont une influence sur la

étudié fait l’objet du tableau III. largeur du cordon de soudure contrairement aux flux CY20

et CY542.

Résultatsdesessaisexpérimentaux. • La pénétration du cordon de soudure est largement fonc

tion de l’angle d’ouverture du chanfrein et de l’intensité.

À partir des différents joints soudés obtenus, nous avons • Nous retiendrons également les rôles notables de la

mesuré les profondeurs de pénétration et les largeurs des vitesse de soudage, de l’angle d’inclinaison du fil et du type

cordons. Le dépouillement du plan d’expérience a permis de flux. En effet, le flux BF6,5 favorise la pénétration alors

ensuite d’analyser et de comparer les effets de chaque que le flux MP122N la diminue.

niveau des paramètres étudiés sur la largeur et la pénétra

tion du cordon de soudure. Les graphes des figures 6 et 7 • L’interaction I-D a, quant à elle, peu d’effet sur la largeur

illustrent respectivement les macrographies de quelques et la pénétration du cordon.

La Revue de Métallurgie-CIT Janvier 1998 81

Fig. 6- Dimensions du cordon de soudure relevées sur certaines macrographies.

Fig. 6 - Bead dimensions measured on certain macrographs.

82 La Revue de Métallurgie-CIT Janvier 1998

UTILISATION DE L’ACIER

Effect of the welding voltage Effect of the opening angle of the chamfer

of the width of the bead on the width of the bead

Effect of the opening angle of the Effect of the welding current

chamfer on the penetration on the penetration

Fig. 7- Principaux résultats du plan d’expérience.

Fig. 7- Main results of the experimental plan.

À l’aide de tests statistiques, nous avons déterminé la signi Une comparaison entre le modèle de prévision et les

ficativité des effets des différents paramètres sur la pénétra valeurs réellement mesurées lors des essais fait l’objet de la

tion du cordon de soudure. figure 8. Nous pouvons noter la très faible erreur de prévi

sion du modèle obtenu.

Nous avons établi un modèle de prévision de la pénétration

du cordon de soudure. L’équation matricielle liant la péné Nous constatons que le modèle de prévision pour le pre

tration aux valeurs discrètes des différents paramètres de mier fil alimenté en courant continu est très satisfaisant

soudage est la suivante : dans la mesure où l’erreur de prévision enregistrée est très

Pénétration (P) = 7,77 + [0,16 -0,16] D

faible.

+ [-0,47 0 0,38 0,35] 0 + [0,43 0 0 -0,32] F

+ [-2,13 -1 0,98 2,15] A

+ [0,95 0,32 -0,52 -0,75] V s ■ CONCLUSION- PERSPECTIVES

+ [-1,70 -0,78 0,48 2] I s

L’étude des cycles thermiques du soudage à l’arc sous flux

se révèle difficile du point de vue de la modélisation et du

La Revue de Métallurgie-CIT Janvier 1998 83

■ BIBLIOGRAPHIE

(1) LEVERT (D.). Étude et simulation des cycles thermiques

de soudage. Mémoire CNAM spécialité métallurgie, sou

tenu enjanvier 1972.

(2) ROSENTHAL (D.). Mathematical theory of heat distribu

tion during cutting and welding. The Welding Journal,

Research suppl. 220s to 234s (1941).

(3) ROSENTHAL (D.). The theory of moving sources of heat

and its applications to putal treatments. DI, Transactions of

theASME (Nov. 1946), p. 849-866.

(4) RYKALYNE. Calcul des processus thermiques de soudage.

Soudage et Techniques connexes, vol. 15, n° 1/2 (janvier-

février 1961).

(5) RYKALYNE. Les sources d’énergie utilisées en soudage.

Soudage et Techniques connexes, n° 11/12 (novembre-

décembre 1974).

(6) GOLDAK(J.), CHAKRAVARTI (A.), BIBBY (M.). Anew

Fig. 8- Comparaison entre modèle et expérience dans lecas finite element model for welding heat sources.

de la profondeur de pénétration. Metallurgical Transactions B, volume 15B (juin 1984),

Fig. 8- Comparison between model and experiment inthe case p. 587-600.

of penetration depth. (7) KEVILLE (B.R.), SCHATLER (B.). Fundamental factors

affecting weld bead shape when using multiple submerged

arc welding systems. Pipeline technology, volume 1.

point de vue analytique. Lorsqu’il s’agit du soudage longi

tudinal utilisé lors de la fabrication des gros tubes soudés, la

modélisation est rendue encore plus complexe du fait de l’exis

tence de plusieurs fils électrodes.

La maîtrise du procédé passe en effet par l’expérience

cumulée de l’influence de chaque paramètre opératoire, la

connaissance de la métallurgie du soudage associée avec un

flux solide, mais surtout une connaissance physique fonda Jean-Christophe COIFFIER, 30 ans, ingénieur CNAM

mentale du comportement énergétique d'un arc dans un (1994). De 1990 à 1994, technicien d’études en métallurgie

flux solide et de la dynamique du bain de fusion. du laminage. Depuis janvier 1995, ingénieur d’études au

CRDM à Sollac Dunkerque, responsable de la cellule

Cette première étape d’étude s’achève avec les résultats Métallurgie du soudage à l'arc

suivants :

Joël CLAEYS, 49 ans, ingénieur ENIM et ESSA. Quinze

• L’architecture d’un modèle de transferts thermiques pour années comme ingénieur soudeur dans le domaine des

la modélisation du soudage à l’arc sous flux des gros tubes appareils à pression de l’offshore et de l’hydraulique et de

soudés a été définie. La source de chaleur qui convient le l’industrie chimique pour diverses entreprises européennes.

mieux pour ce type de soudage et qui symbolise l’action En charge du service soudage à l'arc du CRDM à Sollac

thermique des fils électrodes est une source en double ellip Dunkerque depuis 1989.

soïde. Frédéric ROGER. 24 ans, ingénieur École des Mines de

Douai (1996) option mécanique. Depuis septembre 1997,

• Nous avons défini une méthode de paramétrage de cette ingénieur Cifre au CRDM à Sollac Dunkerque. Thèse en

source de chaleur équivalente aux 3 ou 4 fils électrodes à collaboration avec le laboratoire de Mécanique des Solides

partir d’études expérimentales par plan d’expérience. Le de l’École Polytechnique.

paramétrage de la source équivalente au premier fil alimenté

en courant continu a été réalisé. Jean-Pierre JANSEN, 49 ans, ingénieur licencié ès

Sciences USTL. Douze années à Usinor au centre de sou

• Nous posséderons avec ce modèle un outil nous permet dage du service métallurgique de Dunkerque, puis au

tant d’étudier l’influence des paramètres opératoires et CRDM. Deux années, responsable « produits offshore » à

géométriques sur la morphologie du cordon et d’optimiser TFK. À partir de mi-1986, prise en charge au niveau

les cycles thermiques dans les soudures des gros tubes. central de l’assurance qualité et des consultations des tubes

pour le compte de GTS Industries. Depuis 1991, respon

• Ce modèle de transferts de chaleur pourra être complété sable à Europipe GmbH en tant que coordinateur de la

ensuite par une prévision de la microstructure des zones Recherche et Développement, de l’assistance clientèle pour

affectées thermiquement et des contraintes et déformations le compte d’Europipe France SA.

dans les gros tubes soudés.

84 La Revue de Métallurgie-CIT Janvier 1998

Vous aimerez peut-être aussi

- Exam3 2021 CorrigeDocument17 pagesExam3 2021 CorrigeNour MeniiPas encore d'évaluation

- Analyse Réelle Devoir Maison Modèle (A)Document1 pageAnalyse Réelle Devoir Maison Modèle (A)Catalina PostolachePas encore d'évaluation

- Met T 31 TDDocument5 pagesMet T 31 TDspectrum66Pas encore d'évaluation

- Lettre de Voiture Pour Le Transport Des Bois en Grumes Waybill For The Transportation of LogsDocument1 pageLettre de Voiture Pour Le Transport Des Bois en Grumes Waybill For The Transportation of LogsAnge MoussangaPas encore d'évaluation

- Demenij Et Taylor Etude Comparee de DeuxDocument18 pagesDemenij Et Taylor Etude Comparee de DeuxhugoPas encore d'évaluation

- Exo DroitDocument5 pagesExo DroitAbdulAziz OuattaraPas encore d'évaluation

- Cours Geologie 1ere Annee Gat-Snv-3Document30 pagesCours Geologie 1ere Annee Gat-Snv-3Ameur Horri100% (6)

- Td7 Processus CorrigeDocument7 pagesTd7 Processus CorrigeNassim HammemiPas encore d'évaluation

- Série D'exercices Math - Limites Et Asymptotes - 3ème Math (2007-2008) MR Abdessatar El FalehDocument6 pagesSérie D'exercices Math - Limites Et Asymptotes - 3ème Math (2007-2008) MR Abdessatar El FalehInsaf Ben HassinePas encore d'évaluation

- TD de SI - MécaniqueDocument3 pagesTD de SI - MécaniqueArthur TigreatPas encore d'évaluation

- La Fibroscopie 1Document19 pagesLa Fibroscopie 1Hayem DelmedPas encore d'évaluation

- Charte Achats ResponsablesxDocument3 pagesCharte Achats ResponsablesxFouad EL YOUBIPas encore d'évaluation

- d1 2s2n 2010 LSLL 1Document1 paged1 2s2n 2010 LSLL 1Mamadou ThioyePas encore d'évaluation

- Genetique Moleculaire Humaine 4 Ed - SommaireDocument26 pagesGenetique Moleculaire Humaine 4 Ed - SommaireDJIL BENPas encore d'évaluation

- Compte Rendu TOPOGRAPHIEDocument2 pagesCompte Rendu TOPOGRAPHIEAYADI IMEDPas encore d'évaluation

- Fiche Objectifs Et Rapport de Stage MK KL3 S3Document6 pagesFiche Objectifs Et Rapport de Stage MK KL3 S3f.ramondencPas encore d'évaluation

- L'etat PhilosophieDocument2 pagesL'etat PhilosophieEmile Le calvePas encore d'évaluation

- Synthese EnergieDocument2 pagesSynthese EnergieHery RazakarimananaPas encore d'évaluation

- Cours Expertise-Immobiliere 12mars2016Document17 pagesCours Expertise-Immobiliere 12mars2016Badra Ali SanogoPas encore d'évaluation

- 1 Programme de Physique Niveau 8eme AnneeDocument3 pages1 Programme de Physique Niveau 8eme AnneeSambourou Yattara100% (1)

- Chu 2023-2024 Chaimae MerchaleDocument18 pagesChu 2023-2024 Chaimae MerchalechaimaemerchalePas encore d'évaluation

- Calcul de L'inductance Pour Buck Converter IC: Régulateur À Découpage Série ICDocument5 pagesCalcul de L'inductance Pour Buck Converter IC: Régulateur À Découpage Série ICalibgPas encore d'évaluation

- Correct°DM TXT Hegel Sur LGDocument2 pagesCorrect°DM TXT Hegel Sur LGLady-inès HoungbedjiPas encore d'évaluation

- FD Env 1090-1Document133 pagesFD Env 1090-1Bilel BechiriPas encore d'évaluation

- Chap 5Document246 pagesChap 5Victorio QueijoPas encore d'évaluation

- 7 Protect & SignalisationDocument35 pages7 Protect & SignalisationDjebien Ahmed Abu AbderrahimPas encore d'évaluation

- Modèle de Contexte D'entrepriseDocument21 pagesModèle de Contexte D'entrepriseKonan Richard KouassiPas encore d'évaluation

- Analysis & Design of Concrete Solid Slabs Ultimate Strength MethodDocument20 pagesAnalysis & Design of Concrete Solid Slabs Ultimate Strength MethodENOCK-AMINDJE KANHANPas encore d'évaluation

- Maîtrise Statistique Des ProcédésDocument109 pagesMaîtrise Statistique Des Procédésعامر الشعيلي ولد شعبانPas encore d'évaluation

- Le Codage Et Le CryptageDocument34 pagesLe Codage Et Le CryptageManuel NiatPas encore d'évaluation