Académique Documents

Professionnel Documents

Culture Documents

Untitled 12

Transféré par

MayouMohAmedTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Untitled 12

Transféré par

MayouMohAmedDroits d'auteur :

Formats disponibles

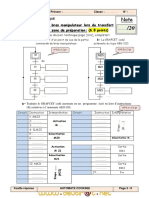

3.1.4.

Moulage en coquille sous pression :

Le moulage sous pression est utilisé pour réaliser des grandes séries de pièces. Il nécessite une

machine comprenant une pompe à injection du métal fondu et des éléments mobiles qui assurent

le moulage et le démoulage des pièces.

L’état de surface obtenu avec le moulage sous pression permet dans de nombreux cas, d’utiliser les

pièces moulées sans usinage.

Pompe à injection Orifice de remplissage

du métal fondu du métal en fusion

Dispositif d’éjection Pièce démoulée

Bâti fixe

Les machines de moulage en coquille sous pression : Conçues pour ouvrir et fermer les moules, pour

maintenir les deux parties du moule lorsque le métal est injecté dans l’empreinte.

Moulage en coquille sous pression en chambre chaude :

➢ Le métal est fondu dans un conteneur et un piston l’injecte liquide sous pression dans l’empreinte.

➢ Cadence de production élevée 500 pièces par heure ne sont pas rares.

➢ Application aux alliages à faible température de fusion afin de ne pas endommager le piston et

les autres composants. Métaux moulés : Zinc, étain, magnésium,…

Partie mobile Partie fixe

Buse

Éjecteurs Pompe à pistons

Piston

Empreinte

Four

Chambre

Lorsque les coquilles sont fermées et que le piston Le vérin force le métal à remplir les coquilles et maintient la

est remonté le métal liquide rempli la chambre pression durant le refroidissement et la solidification

Moulage en coquille sous pression en chambre froide :

➢ Le métal est coulé dans une chambre non chauffée et un piston injecte le métal dans les

coquilles sous pression.

➢ Cadence élevée mais moins qu’en chambre chaude à cause de la phase de remplissage de

la chambre.

➢ Métaux moulés : alliages d’aluminium, de magnésium,…

➢ Technologie mieux adaptée aux alliages à plus haute température de fusion qu’en chambre

chaude.

CH3- L’adéquation produit – matériau – procédé Page | 12

Vous aimerez peut-être aussi

- Untitled 1Document1 pageUntitled 1MayouMohAmedPas encore d'évaluation

- Untitled 9Document1 pageUntitled 9MayouMohAmedPas encore d'évaluation

- Untitled 2Document1 pageUntitled 2MayouMohAmedPas encore d'évaluation

- Devoir Libre 1 - Physique AppliquéeDocument2 pagesDevoir Libre 1 - Physique AppliquéeMayouMohAmed100% (1)

- Ress SysmlDocument9 pagesRess SysmlMayouMohAmedPas encore d'évaluation

- Cours Correction Des Systemes AsservisDocument6 pagesCours Correction Des Systemes AsservisMayouMohAmedPas encore d'évaluation

- Théorie de HertzDocument3 pagesThéorie de HertzMayouMohAmedPas encore d'évaluation

- Devoir de Contrôle N°1 - Génie Électrique - Bac Technique (2012-2013) MR Abdallah RAOUAFI 2 PDFDocument4 pagesDevoir de Contrôle N°1 - Génie Électrique - Bac Technique (2012-2013) MR Abdallah RAOUAFI 2 PDFMayouMohAmed100% (1)

- RDMDocument1 pageRDMMayouMohAmed100% (1)

- Devoir de SynthèseDocument4 pagesDevoir de SynthèselachhelPas encore d'évaluation

- Actions Mecaniques CorrectionDocument6 pagesActions Mecaniques CorrectionMayouMohAmed100% (1)

- Alimenter Le Système de ProductionDocument13 pagesAlimenter Le Système de ProductionMayouMohAmedPas encore d'évaluation

- Annexe 2 - Essais MécaniquesDocument3 pagesAnnexe 2 - Essais MécaniquesMayouMohAmedPas encore d'évaluation

- Annexe 1 - Métaux Et AlliagesDocument4 pagesAnnexe 1 - Métaux Et AlliagesMayouMohAmed100% (2)

- Corrosion Galvanique Infra Ldoc12Document2 pagesCorrosion Galvanique Infra Ldoc12joker63000Pas encore d'évaluation

- Mod - 05 - TFCC - Utilisation de L'outillage Et Equipement MécaniqueDocument114 pagesMod - 05 - TFCC - Utilisation de L'outillage Et Equipement MécaniqueStoph VlogPas encore d'évaluation

- TheseDocument195 pagesThesesamirPas encore d'évaluation

- Etude 10 782 FMRDocument115 pagesEtude 10 782 FMRBenahmed IsmailPas encore d'évaluation

- Projet 3 Plan Ascensur Et DetailDocument1 pageProjet 3 Plan Ascensur Et DetailMEPas encore d'évaluation

- Appareil Complet e PDocument79 pagesAppareil Complet e PYacine AmrPas encore d'évaluation

- 18 HHW Katalog 2014 FRDocument126 pages18 HHW Katalog 2014 FRAstrid Capo ChichiPas encore d'évaluation

- LacorrosiondesmtauxDocument66 pagesLacorrosiondesmtauxYohan EstebanPas encore d'évaluation

- 5 - Diagrammes de Phases Binaires - Métaux - SDMGMPDocument11 pages5 - Diagrammes de Phases Binaires - Métaux - SDMGMPDjm Alg100% (1)

- Travail Pratique Du Groupe 1 ELABORATION DES METAUXDocument17 pagesTravail Pratique Du Groupe 1 ELABORATION DES METAUXdominique ayamedaPas encore d'évaluation

- Rapport Du Stage MODERNE METALDocument30 pagesRapport Du Stage MODERNE METALHãĐiR chetouiPas encore d'évaluation

- Soudage 3Document13 pagesSoudage 3dayangPas encore d'évaluation

- Calcul Angle Dépouille Moulage PDFDocument6 pagesCalcul Angle Dépouille Moulage PDFmattuiffPas encore d'évaluation

- Exercices Oxydo Reduction Bep IndustrielDocument2 pagesExercices Oxydo Reduction Bep IndustrielHanane BouadiPas encore d'évaluation

- Delcorte Catalogue 1 PDFDocument56 pagesDelcorte Catalogue 1 PDFArunkumar Durairaj100% (1)

- Registre Global QcpsDocument55 pagesRegistre Global QcpsMak BZPas encore d'évaluation

- 2004 Sels FondusDocument90 pages2004 Sels Fonduskikiomen4Pas encore d'évaluation

- Cours Matériaux AssociésDocument55 pagesCours Matériaux AssociésZied Ktari100% (1)

- Tableau Périodique Des ÉlémentsDocument1 pageTableau Périodique Des ÉlémentsAbdelilah GrinaPas encore d'évaluation

- 02-Technologie Des RoulementsDocument18 pages02-Technologie Des Roulementslagrange29 lagrangePas encore d'évaluation

- BENEDDEB MostefaDocument114 pagesBENEDDEB MostefaDanem HalasPas encore d'évaluation

- Usinage ChimiqueDocument29 pagesUsinage Chimiquetes7wx4yq889w2r67v4Pas encore d'évaluation

- La Protection Cathodique: Examen de TP CM11Document13 pagesLa Protection Cathodique: Examen de TP CM11Justin LhommePas encore d'évaluation

- Calcul Du Devis Et Prix de Revient Pièce 3-Correction PDFDocument6 pagesCalcul Du Devis Et Prix de Revient Pièce 3-Correction PDFCODE -ONEPas encore d'évaluation

- Manuel pour les débutants Fabriquez des savons naturelsD'EverandManuel pour les débutants Fabriquez des savons naturelsÉvaluation : 3 sur 5 étoiles3/5 (2)

- Macromolécules: Les Grands Articles d'UniversalisD'EverandMacromolécules: Les Grands Articles d'UniversalisPas encore d'évaluation

- Lanthane et lanthanides: Les Grands Articles d'UniversalisD'EverandLanthane et lanthanides: Les Grands Articles d'UniversalisPas encore d'évaluation

- Encyclopédie de la magie des cristaux, des pierres précieuses et des métauxD'EverandEncyclopédie de la magie des cristaux, des pierres précieuses et des métauxÉvaluation : 4 sur 5 étoiles4/5 (116)

- La fin du ciment: Les bonnes et les mauvaises raisons d'une technologie sans avenirD'EverandLa fin du ciment: Les bonnes et les mauvaises raisons d'une technologie sans avenirÉvaluation : 3 sur 5 étoiles3/5 (1)

- Chromatographie: Les Grands Articles d'UniversalisD'EverandChromatographie: Les Grands Articles d'UniversalisPas encore d'évaluation

- Les matérialismes et la chimie: Perspectives philosophiques, historiques et scientifiquesD'EverandLes matérialismes et la chimie: Perspectives philosophiques, historiques et scientifiquesPas encore d'évaluation

- Le Big Bang: Une Théorie Basée sur une Physique Invalide et des Mathématiques Erronées.D'EverandLe Big Bang: Une Théorie Basée sur une Physique Invalide et des Mathématiques Erronées.Pas encore d'évaluation

- Histoire de la chimie: Les Grands Articles d'UniversalisD'EverandHistoire de la chimie: Les Grands Articles d'UniversalisPas encore d'évaluation

- Équilibres en solution: Les Grands Articles d'UniversalisD'EverandÉquilibres en solution: Les Grands Articles d'UniversalisPas encore d'évaluation