Académique Documents

Professionnel Documents

Culture Documents

Cours Matériaux Associés

Transféré par

Zied KtariTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Cours Matériaux Associés

Transféré par

Zied KtariDroits d'auteur :

Formats disponibles

Support de cours

Matriaux Associs lIndustrie de Bois

Elabor par :

Zied KTARI

Septembre 2005

Iset Jendouba

Cours Matriaux Associs lindustrie de Bois

dpartement IB

Prface

Le document qui suit est le support du cours dispens aux tudiants du premier semestre de la filire Industrie du Bois (Niveau BAC+2) lISET de Jendouba. Le volume horaire est de 22.5 h de cours intgr.

Copyright : utilisation de ces documents libre pour tout usage personnel. Utilisation autorise pour tout usage public non commercial, condition de citer son auteur (Ktari Zied, ingnieur mcanique Technologue) et de me signaler tout usage intensif. Utilisation commerciale interdite sans accord crit de ma part.

Zied Ktari

Septembre 2005

Iset Jendouba

Cours Matriaux Associs lindustrie de Bois Sommaire

dpartement IB

Prface __________________________________________________________ 2 Introduction ______________________________________________________ 6 I- Mtaux et alliages: _______________________________________________ 7 1. Le Fer _______________________________________________________ 7 1.1 Le fer forg, le fer poli ______________________________________________ 7 2.1 Composition :______________________________________________________ 8 2.2 Proprits_________________________________________________________ 8 2.3 Mise en forme : ____________________________________________________ 9 2.3 L acier bleui ______________________________________________________ 9 2.4 Aciers non allie __________________________________________________ 10 2.5 Aciers allis ______________________________________________________ 10 3. Fontes ______________________________________________________ 11 3.1 Fontes grises non allis : __________________________________________ 11 3.2 Les fontes blanches : ______________________________________________ 11 3.3 Fonte mallable : _________________________________________________ 12 4. Laluminium et alliage daluminium: _______________________________ 12 4.1 Dfinition : _______________________________________________________ 12 4.2 Alliage aluminum-magsium (0.35% Mg) ____________________________ 13 4.3 Dsignation : _____________________________________________________ 13 4.4 Exemples : _______________________________________________________ 14 4.5 Avantages de l'aluminium __________________________________________ 14 5. Cuivre et alliage de cuivre : ______________________________________ 16 5.1 Prparation et production du cuivre _________________________________ 17 5.2 Proprits________________________________________________________ 17 5.3 Alliage de cuivre __________________________________________________ 18 6. Zinc et alliage de zinc : _________________________________________ 18 6.1 Alliage de zinc- aluminium- magnsium _____________________________ 19 II- Les matriaux plastiques : _______________________________________ 20 1. Historique des premires matires plastiques________________________ 20 2. Nature chimique des plastiques __________________________________ 21 2.1 Polymres _______________________________________________________ 22 3. Comportement thermique et mcanique ____________________________ 23 4. Utilisations __________________________________________________ 24 5. La Polymrisation _____________________________________________ 25 5.1 Polycondensation _________________________________________________ 25 5.2 Polyaddition : ____________________________________________________ 26 5.3 Polymrisation en chane __________________________________________ 26 6. La copolymrisation : __________________________________________ 26 7. Comportement thermique _______________________________________ 27 7.1 Les thermoplastiques : ____________________________________________ 27 7.2 Les plastiques thermodurcissables : _________________________________ 28 8. Type d'usage _________________________________________________ 28 9. Obtention des matriaux plastiques : ______________________________ 29

Zied Ktari

Septembre 2005

Iset Jendouba

Cours Matriaux Associs lindustrie de Bois

dpartement IB

9.1. Additifs : __________________________________________________ 29 9.2 Adjuvants ________________________________________________________ 29 10. La mise en forme des matriaux plastiques ________________________ 31 11. Exemples :__________________________________________________ 31 Fentres tout PVC _______________________________________________ 31 III- Revtements associs aux panneaux_______________________________ 33 1. Placages de bois ______________________________________________ 33 2. Revtements stratifis _________________________________________ 34 3. Revtements mlamins ________________________________________ 34 4. Films de PVC et dABS __________________________________________ 35 5. Films de papier _______________________________________________ 35 6. Autres revtements ____________________________________________ 36 IV- Le marbre ____________________________________________________ 37 V- L'albtre ______________________________________________________ 39 V- Le Verre ______________________________________________________ 39 1. Constitution: _________________________________________________ 39 2. Composition _________________________________________________ 39 3. Fabrication du verre lamin _____________________________________ 40 3.1 Fusion ___________________________________________________________ 40 3.2 Affinage : ________________________________________________________ 41 3.3 Faonnage _______________________________________________________ 41 4. Types de verres : ______________________________________________ 41 4.1 Verre miroir : _____________________________________________________ 41 4.2 Verre tir : ______________________________________________________ 41 4.3 Verre color ______________________________________________________ 41 4.4 Verre non colore _________________________________________________ 42 4.5 Fibres de verre ___________________________________________________ 42 4.6 Verre feuillet ____________________________________________________ 42 4.7 Verre tremp _____________________________________________________ 43 4.8 Verre teint ______________________________________________________ 43 4.9 Verre arm _______________________________________________________ 43 4.10 Verre biseaut___________________________________________________ 43 4.11 Verre textur : __________________________________________________ 43 4.12 Verre thermos ___________________________________________________ 43 5. Dimensions : _________________________________________________ 43 5.1 Dimensions nominales des desus de tables, de tablettes et portes : _____ 43 6. Exemples :___________________________________________________ 45 6.1 Les produits de verre s'intgrent au design rsidentiel ________________ 45 6.2 Les fentres de fibres de verre _____________________________________ 47 VI- La paille _____________________________________________________ 49 VII- Le rotin _____________________________________________________ 49 VIII- Le textile : __________________________________________________ 50 1. Prsentation : ________________________________________________ 50

Zied Ktari

Septembre 2005

Iset Jendouba

Cours Matriaux Associs lindustrie de Bois

dpartement IB

2. Historique : __________________________________________________ 50 3. Production textile _____________________________________________ 50 4. Traitement des fibres : _________________________________________ 51 5. Les types de fibre entrant dans lindustrie de lameublement : ___________ 51 5.1 Satin: ____________________________________________________________ 51 5.2 Tissus motifs: ___________________________________________________ 52 5.3 Le velours : ______________________________________________________ 53 VIV- Le cuir : ____________________________________________________ 53 Bibliographie ____________________________________________________ 55

Zied Ktari

Septembre 2005

Iset Jendouba

Cours Matriaux Associs lindustrie de Bois

dpartement IB

Introduction

Zied Ktari

Septembre 2005

Iset Jendouba

Cours Matriaux Associs lindustrie de Bois

dpartement IB

I- Mtaux et alliages:

1. Le Fer

Dans un haut fourneau le minerai de fer, rduit par le carbone (coke) mtallurgique), donne de la fonte (fer+3 4% de C). La fonte affine dans le four ou dans un convertisseur donne de lacier (fer+ thoriquement moins de 1.7% de C). Le fer pur nest employ quen mtallurgie des poudres : C<0.1% pour pices mcaniques (sans usinage ultrieur) C>0.05% pour pices des domaines lectriques et lectroniques (ferrites). Par contre le fer industriel ou plus exactement lacier de construction dusage gnral contenant peu de carbone (C 0.1%) est largement utilise pour la production par laminage chaud, de profil de construction (corniers, V, T, poutrelles IPE, tubes, etc.) et par laminage froid (tles) : tubes rouls et souds, pices embouties, meubles mtalliques... 1.1 Le fer forg, le fer poli Le fer forg a de tous temps t utilis dans l'ameublement, notamment en Espagne, en Allemagne. La ferronnerie en France a t mise en valeur certaines priodes depuis les luminaires du Moyen Age aux chents de la Rgence, aux grilles d'intrieur des annes 1900 et des annes 25.

Lit baldaquin Louis XVI en fer poli sur roulettes en bronze dor. Doc Sotheby's

Zied Ktari

Septembre 2005

Iset Jendouba

Cours Matriaux Associs lindustrie de Bois

dpartement IB

Banc Directoire en fer poli. Doc Sotheby's

2. LACIER

Lacier, alliage de fer et de carbone contenant au maximum 1,8 p. 100 de ce dernier. Contrairement la fonte, lacier est ductile: on le met facilement en forme par des compressions froid. L'acier, cet alliage de fer et de carbone, est d'une rsistance qui permit, ds le Moyen Age, de fabriquer des grilles, des coffres, des lustres et des miroirs. C'est au dbut du XVIII sicle qu'il servit la fabrication de meubles dont on apprcie les lignes pures:lits, siges, chelles de bibliothques. 2.1 Composition : Les constituants de lacier sont allis au fer. Ce sont le carbone (gnralement entre 0,2 et 0,7 p. 100) et le silicium (entre 0,1 et 0,7 p. 100 ou jusqu 4 p. 100 dans certains aciers spciaux). On trouve galement le manganse, entre 0,3 et 0,8 p. 100, ou entre 12 et 15 p. 100 dans les aciers de grande duret. Le manganse permet galement au fer de conserver sa capacit au soudage, quil perd lorsquil est alli plus de 0,15 p. 100 de carbone. Le soufre et le phosphore, ainsi que loxygne, sont des impurets nfastes, mme une teneur de 0,1 p. 100. Le soufre abaisse la mallabilit de lalliage; le phosphore le fragilise. Dans de nombreux aciers spciaux, on rencontre le nickel, le molybdne et le vanadium 2.2 Proprits Les proprits physiques des diffrents types dacier dpendent avant tout de la teneur en carbone et de la manire dont llment est rparti dans le fer. Avant le traitement thermique, la plupart des aciers sont un mlange de ferrite et de cmentite. La ferrite, ductile, est un fer contenant de petites quantits de carbone et dautres lments en solution. La cmentite, compos de fer contenant environ 7 p. 100 de carbone, est extrmement cassante et dure. La duret et la rsistance dun acier non trait dpendent des proportions de ces composants. La structure des 8

Zied Ktari

Septembre 2005

Iset Jendouba

Cours Matriaux Associs lindustrie de Bois

dpartement IB

aciers est facilement dtermine par mtallographie, en particulier au moyen dun microscope lectronique. 2.3 Mise en forme : Lacier est commercialis sous diffrentes formes: tiges, tuyaux, rails de chemins de fer, pices en T, poutrelles, etc. Elles sont fabriques dans des aciries par laminage et en modifiant la forme des lingots chauffs. Le procd de base du travail de lacier est le laminage chaud. Le lingot est tout dabord chauff au rouge dans un four, puis est compress en passant entre plusieurs paires de rouleaux mtalliques qui lui confrent la forme et la taille voulues. La distance entre les paires de rouleaux diminue au fur et mesure que lacier sallonge et que son paisseur diminue. Les deux premiers rouleaux constituent le laminoir dgrossisseur. Les grosses barres dacier carres produites sont nommes blooms . Lacier passe ensuite sur des laminoirs de finissage, qui le rduisent une section correcte. Certains rouleaux de laminoirs sont rainurs lorsque lacier est destin tre utilis comme rails de chemins de fer ou comme poutrelles

Travail de lacier

2.3 L acier bleui Au cours du troisime quart du XVIII sicle, des serruriers tels Pierre Dumier matrisrent une technique parfaite dans la fabrication de meubles en acier bleui, poli au maximum afin d'atteindre

Zied Ktari

Septembre 2005

Iset Jendouba

Cours Matriaux Associs lindustrie de Bois

dpartement IB

un effet se rapprochant de l'argent. Des lits, des siges, des chelles de bibliothques, des tables entrrent dans un ameublement masculin, adopt aussi par certains militaires lors de campagnes.

Console Louis XVI en acier, acier bleui et bronze cisel et dor

2.4 Aciers non allie Contiennent du fer uniquement 0.1 1.7% de carbone; nuance XC 10 et XC 100. Ces aciers sont aptes au traitement par thermiques ou thermochimiques (durcissement par trempe, cmentation, etc...) Exemples demploi : XC 10 axes cments XC 25 visseries XC 42 vis dtau XC 80 cbles de levage, pices dusure. 2.5 Aciers allis Contiennent du fer 0.1 2% de carbone et dautres mtaux ou mtallodes. Ils contiennent du vanadium, du molybdne ou dautres lments, ainsi que de plus grandes quantits de manganse, de silicium et de cuivre que les aciers ordinaires. Lorsquaucun de ces lments daddition natteint 5 p. 100, on dit que lacier est faiblement alli; il est fortement alli dans le cas contraire. Les aciers spciaux sont multiples. Ces aciers surtout utilises en construction mcaniques et en acier outil nintressant pas directement lameublement. Seuls les aciers inoxydables sont utilises pour le mobilier ou le dcoration.

Zied Ktari

10

Septembre 2005

Iset Jendouba

Cours Matriaux Associs lindustrie de Bois

dpartement IB

Aciers inoxydables ferritiques (magntiques).

La nuances Z8C17 (0.08 % de C et 17% de Cr) est employ pour le mobilier, tubes de dcoration, platerie bon march, enjoliveurs.

Aciers inoxydables austnitiques

Les nuances Z2CN18-10, Z6CN18-09, Z6CN17-11, ... (0.02 0.08 % de C, 17% de Cr, 9 12% de N) sont employes pour chaudronneries soudes, tubes, plateries, accastillages...

3. Fontes

3.1 Fontes grises non allis : Les fontes grises prsentent un aspect gris la cassure en raison de la prsence du carbone principalement sous forme de graphite. Leur fabrication ncessite des minerais forte teneur en silicium (1,5 3 p. 100) et une proportion de coke leve. Elles ont une temprature de fusion infrieure celle de lacier (1 200 C pour les fontes grises contre 1 370 C pour lacier), ce qui permet de les mouler facilement. Trs peu mallables et ductiles, elles peuvent cependant tre usines. La nuances Ft 10, de bonne coulabilit, est employs en moulage de sable : baignoire, pied de tables en bistro, pied de banc public, accessoires de chemine, dessous de plat dentelle,... La nuance Ft 20 prsente une grande aptitude lmaillage: radiateur. 3.2 Les fontes blanches : Les fontes blanches prsentent un aspect blanc la cassure. Le carbone quelles contiennent est combin au fer sous forme de carbure (cmentite). Contrairement aux fontes grises, elles sont obtenues partir de minerais de fer pauvres en silicium mais riche en manganse. Les fontes blanches sont trs dures et cassantes et se prtent mal au moulage. Elles servent surtout de matire premire pour la fabrication de lacier par dcarburation dans des fours spciaux. Des

Zied Ktari

11

Septembre 2005

Iset Jendouba

Cours Matriaux Associs lindustrie de Bois

dpartement IB

traitements thermiques de la fonte blanche (chauffage et refroidissement lent) permettent de dcomposer le carbure de fer en nodules fins de graphite, ce qui rend la fonte blanche plus apte au faonnage. 3.3 Fonte mallable : Support de faibles dformations. Nuances MB 35-7 : grande aptitudes la galvanisation Nuances MB 40- 10 : serruriers, cl, entre de serrures, quincailleries de btiments (paumelles)... La fonte dsigne le tout premier produit de la fusion d'un minerai. La fonte "au fer cru" tait coule dans un moule pour raliser (en France depuis le XVI me sicle) des plaques de chemine, des chents.

Paire de torchres et paire de gardes suisses en fonte, vers 1880. Doc Sotheby's

4. Laluminium et alliage daluminium:

4.1 Dfinition : Cest un mtal lger et ayant une couleur blanc argent; bout 2 467 C et a une densit de 2,7 offrant une bonne rsistance en traction et rsistance la corrosion. Il est facilement coulable, extrudable ou pressable, car il fond 660C. Le procd industriel le plus important pour raliser lextraction de laluminium est la rduction par lectrolyse de lalumine. Laluminium est extrait dun minerai, la bauxite (minimum de 45% de lalumine en concentration). Cest un mtal trs lectropositif (tendance cder facilement un ou plusieurs lectrons) et extrmement ractif. Au contact de lair, il se couvre rapidement dune couche rsistante et transparente doxyde daluminium qui le protge de la corrosion. Cest pourquoi les matriaux en aluminium ne ternissent pas et ne se corrodent pas. Laffinit trs forte de laluminium pour loxygne est due aux forts caractres lectropositif de laluminium et lectrongatif de loxygne. La chaleur dgage lors la formation de lalumine

Zied Ktari

12

Septembre 2005

Iset Jendouba

Cours Matriaux Associs lindustrie de Bois

dpartement IB

(Al2O3) est trs forte (suprieure 400 kcal/mole). Cette proprit est utilise dans la rduction thermique de nombreux oxydes mtalliques afin dobtenir leur mtal brut. Par exemple, lorsque lon chauffe une thermite (mlange doxyde de fer en poudre et daluminium), laluminium sassocie rapidement loxygne de loxyde de fer, et la chaleur de la raction est suffisante pour faire fondre le fer. Ce phnomne est la base de laluminothermie, procd pouvant servir au soudage du fer. Laluminium peut tre mate, bross, poli, et peut aussi tre anodise pour obtenir un revtement color. Laluminium devient de plus en plus important dans larchitecture ornementale et dans la construction. Les revtements extrieurs en aluminium, les contre-fentres et les feuilles daluminium sont de bons isolants. Ce mtal est galement utilis dans les racteurs nuclaires, car il absorbe relativement peu de neutrons. basse temprature, laluminium devient mcaniquement plus rsistant et conserve sa duret. On peut donc lutiliser aux tempratures cryogniques. Les feuilles daluminium de 0,018 cm dpaisseur sont devenues un produit mnager courant, utilis pour protger la nourriture et les autres produits prissables. En raison de sa lgret, de sa mallabilit, de sa compatibilit alimentaire, laluminium est largement utilis dans les conteneurs, les emballages flexibles, les bouteilles et les botes de conserve. Le recyclage de ces conteneurs permet en outre une intressante conomie de minerais et dnergie. En raison de sa rsistance la corrosion par leau de mer, laluminium est utilis dans les coques des bateaux et dans dautres dispositifs employs en milieu aquatique. La nuance 1080 prsente une excellente rsistance la corrosion, une excellente soudabilit et une excellente aptitude lanodisation de protection et de dcoration : pices de dcoration, rflecteurs. 4.2 Alliage aluminum-magsium (0.35% Mg) La nuance 6060 a des proprits comparables au 1080A, ci-dessous, mais avec des caractristiques mcaniques suprieures... Cet alliage est trs adapt au filage : profils divers, menuiseries mtallique, tubes dcoration (pices anodises). 4.3 Dsignation : Exemple: 1070 A

Zied Ktari

13

Septembre 2005

Iset Jendouba

Cours Matriaux Associs lindustrie de Bois

dpartement IB

1 : indique le groupe de laluminium, il correspond une teneur en aluminium> 99%. 0 : le nombre dimpuret pour lesquels des contrles sont envisags. 70 : les chiffres prcise le % en carbone au-del de 99% ? Ici la teneur est 99,70%. A : la lettre indique une variation lgre dans la composition de base. 4.4 Exemples :

C h s s i s e n a l u mi ni u m

Reynaers Aluminium

Menuiserie extrieure

Seule une minorit de gens optent aujourd'hui pour des chssis en bois. Le choix le plus dlicat concerne davantage le PVC et l'aluminium. Le PVC a la rputation d'tre moins rsistant et de se dcolorer plus vite. D'un autre ct, l'aluminium cote plus cher. Michel Pareyn (Kmmerling) et Hilde Lavrijssen (Reynaers Aluminium) nous prsentent les avantages respectifs du pvc et de l'aluminium. 4.5 Avantages de l'aluminium

Premier argument:

possibilits esthtiques Une agrable maison de range, une maison de campagne pittoresque ou une habitation de style. Pour chaque type d'architecture et d'habitat, il existe dans la gamme des profils en aluminium plusieurs solutions de fentres, portes, chssis coulissants ou vranda. Grce sa solidit naturelle, les profils en aluminium permettent de crer de grands espaces.

Deuxime argument:

isolation thermique Les profils en aluminium sont pourvus de solides bandes isolantes en polyamide qui maintiennent le froid comme la chaleur l'extrieur. Il en rsulte une rduction

Zied Ktari

14

Septembre 2005

Iset Jendouba

Cours Matriaux Associs lindustrie de Bois

dpartement IB

considrable des frais de chauffage. Les profils sont conus de manire prsenter une tanchit parfaite l'eau ainsi qu'au vent. Il en va de mme de la rsistance l'humidit.

Troisime argument:

scurit Les fentres et portes en aluminium sont extrmement rsistantes, ne serait-ce que grce la duret et la rsistance contre les dformations du matriau de base. Portes et fentres peuvent en outre, sur demande, tre quipes de dispositifs anti-effraction supplmentaires.

Quatrime argument:

riche palette de couleurs Celui qui opte pour l'aluminium a le choix entre plus de 400 teintes cuites au four qui sont en outre disponibles en diverses excutions : brillant, mat, mtallique ou structur bois. Une teinte diffrente l'intrieur de celle de l'extrieur est en outre parfaitement possible avec les profils en aluminium.

Fentre de bois recouvert daluminium :

Avantages: L'aluminium a le grand avantage d'tre sans entretien et de pouvoir tre repeint pour se remettre au got du jour ou pour rafrachir son lustre. Il est flexible par temps froid. Inconvnients: Les feuilles d'aluminium peuvent retenir l'humidit et favoriser la pourriture du bois par condensation. Recommandations: Le recouvrement extrieur d'aluminium existe sous forme de feuille mince ou de profils pais. Choisir des couleurs ples pour les recouvrements en feuille. Pour les recouvrements foncs exposs au soleil, choisir des profils d'aluminium car ils rsisteront mieux aux changements de temprature. Les profils d'aluminium sont aussi munis d'une chambre d'air ventile qui rduit le problme de condensation sur le bois.

Zied Ktari

15

Septembre 2005

Iset Jendouba

Cours Matriaux Associs lindustrie de Bois

dpartement IB

5. Cuivre et alliage de cuivre :

On a dcouvert des objets en cuivre datant du VII me millnaire avant notre re. Ainsi, le cuivre et ses alliages en particulier le bronze furent probablement les premiers mtaux employs dans la fabrication d'objets. Des objets en cuivre ont en effet t retrouvs parmi les ruines de nombreuses civilisations anciennes, dont celles de l'gypte, de l'Asie Mineure, de la Chine, de l'Europe du Sud- Est, de Chypre et de Crte. Le cuivre tait connu des Indiens d'Amrique, et des minerais ont t dcouverts sur ce continent par les explorateurs europens (). De nos jours, c'est l'un des mtaux industriels les plus utiliss.

Table de Ruhlmann Table de style Art dco en bne et en cuivre, cre par l'ensemblier mile-Jacques Ruhlmann en 1931. L'emploi de matriaux prcieux allis des formes lgantes et monumentales caractrise le travail de Ruhlmann, qui se voulait un hritier

Zied Ktari

16

Septembre 2005

Iset Jendouba

Cours Matriaux Associs lindustrie de Bois

dpartement IB

5.1 Prparation et production du cuivre

Prparation et production du cuivre Les minerais sulfurs, contenant entre 1 p. 100 et 12 p. 100 de cuivre, sont d'abord broys puis enrichis par flottation. Les concentrs subissent ensuite un grillage oxydant dans un four ; on obtient alors le cuivre mtallique brut, ou cuivre blister, d'une puret d'environ 98 p. 100. Le mtal est ensuite purifi par affinage lectrolytique pendant 14 jours; on peut alors obtenir une puret dpassant 99,95 p. 100. 5.2 Proprits Le cuivre pur est trs mallable et ductile. C'est un excellent conducteur d'lectricit d'une conductivit gale 95 p. 100 de celle de l'argent. Le cuivre prsente galement une importante conductibilit calorifique. Il n'est attaqu que par les acides oxydants, tels que l'acide sulfurique chaud et l'acide nitrique et prsente donc une rsistance convenable la corrosion. La masse atomique du cuivre est gale 63,546 ; il fond vers 1 080 C, bout vers 2 565 C et sa densit est de 8,9. On utilise surtout le cuivre pour sa conductivit lectrique, la plus importante de tous les mtaux industriels. Ainsi, on l'emploie pour fabriquer des dispositifs lectriques, tels que les cbles, les fils ou les appareillages lectriques. Le cuivre tant en outre trs ductile, on peut l'tirer en fils de diamtres varis. Du fait de sa grande conductibilit thermique, le cuivre sert fabriquer des ustensiles de cuisine, des chaudires, des changeurs de chaleur. On l'utilise galement dans les toitures, les

Zied Ktari

17

Septembre 2005

Iset Jendouba

Cours Matriaux Associs lindustrie de Bois

dpartement IB

canalisations d'eau et de gaz en raison de sa rsistance la corrosion. Il a aussi t employ pendant longtemps pour recouvrir le dessous des navires en bois afin d'viter leur encrassement. Hors des applications lectriques le cuivre est employ en chaudronnerie culinaire ou artistique. 5.3 Alliage de cuivre Le cuivre s'allie facilement avec de nombreux mtaux et il existe une centaine d'alliages contenant du cuivre. Ces derniers prsentent une rsistance la corrosion suprieure ou gale celle du cuivre pur et sont trs facilement mis en forme. Ils sont en outre plus durs et solides, mais, en raison de leur rsistance lectrique suprieure, on ne les utilise pas pour des applications lectriques. Les alliages de cuivre les plus importants sont les laitons, alliages de cuivre et de zinc surtout employs pour fabriquer des ustensiles durables et esthtiques, les bronzes, alliages de cuivre et d'tain utiliss en fonderie, et les cupronickels, contenant du nickel. Ces derniers sont rsistants la corrosion par l'eau de mer et ils sont surtout employs en gnie maritime. On incorpore gnralement d'autres mtaux en trs faible quantit dans les alliages de cuivre, afin d'obtenir certaines proprits spcifiques. 5.3.1 Laitons : Alliage de cuivre et de zinc (5 40% de Zinc). Nuance Cu Zn 10 (10% de Zn) Nuance Cu Zn 15 et Cu Zn 20 couleur trs proche de lor) : dcoration. Nuance Cu Zn 30 Cu Zn 40 : excellente aptitude la dformation) lustrerie et quincaillerie dameublement. 5.3.2 Bronze Alliage de cuivre et dtain (3 25% dtain, plus la teneur en tain est forte plus la bronze est dur : le bronze de cloche contient de 20 25% dtain). Nuance CuSn5 (5% de Sn) : quincaillerie, dcoration.. 5.3.3Maillechort : Alliage de cuivre, zinc et nickel. Bonne rsistance la corrosion couleur jaune pales blanc : lments dcoratifs.

6. Zinc et alliage de zinc :

Cest un lment chimique mtallique bleutre, de symbole Zn et de numro atomique 30. Le zinc est employ depuis l'Antiquit sous la forme d'alliages avec le cuivre et l'tain, mais il ne fut considr comme un lment part entire qu'en 1746, date laquelle le chimiste allemand

Zied Ktari

18

Septembre 2005

Iset Jendouba

Cours Matriaux Associs lindustrie de Bois

dpartement IB

Andreas Sigismund Marggraf l'isola en chauffant de la calamine et du charbon. C'est un oligolment essentiel la vie des tres vivants. Connu en btiment (couverture, gouttire,...), le zinc nest utilis en quincaillerie dameublement quen revtement de protection (zingage lectrolytique et galvanisation). Les alliages base de zinc trs pur sont d'une importance industrielle croissante. Ils sont en particulier utiliss en fonderie sous pression car on peut en effet facilement les mouler. On distingue trois grandes catgories d'alliages base de zinc : les Zamak, les Ilzro et les Kayem. Les Zamak alliages de zinc, d'aluminium, de magnsium et parfois de cuivre sont surtout utiliss en construction mcanique. 6.1 Alliage de zinc- aluminium- magnsium La nuance Z-A4G (zamak) (4% Al 0.05% Mg) se prte trs bien au moulage sous pression de formes complexes : Luminaire, accessoires de salle de bain, poignes de porte, chandelier de tables (argents), lment de montage de mobilier modulaire, etc... Une multitude daspect dcoratifs(y compris limitation des mtaux traditionnels utiliss pour la quincaillerie de meubles de styles : cls, entres de serrures,...) peuvent tre obtenus par revtements lectrolytiques, chimiques.

Zied Ktari

19

Septembre 2005

Iset Jendouba

Cours Matriaux Associs lindustrie de Bois

dpartement IB

II- Les matriaux plastiques :

Les matires plastiques, composes principalement de polymres, qui ont la proprit de se mettre en forme facilement par extrusion, moulage, coulage ou filage aprs un chauffage modr (100-200 C). Les matires plastiques sont intressantes plusieurs points de vue : leur rapport rsistance la rupture / masse volumique est trs lev ; elles possdent d'excellentes proprits d'isolation thermique et lectrique ; elles offrent une bonne rsistance aux acides, aux bases et aux solvants.

Boucles et crochets Velcro observs au microscope lectronique

1. Historique des premires matires plastiques

Les premires matires plastiques ont t ralises base de polymres naturels, plus ou moins modifis chimiquement. Ainsi, en 1847, on commena utiliser du nitrate de cellulose (cellulose extraite de vgtaux modifie par une raction de nitratation) pour la fabrication de laques. En 1870, l'Amricain Hyatt synthtisa du Cellulod partir d'un mlange de camphre et de nitrate de cellulose, en y ajoutant un solvant base d'alcool. Ce compos fut utilis par la suite pour la fabrication de films photographiques et cinmatographiques.

Zied Ktari

20

Septembre 2005

Iset Jendouba

Cours Matriaux Associs lindustrie de Bois

dpartement IB

C'est la mme poque que l'on mit au point l'laboration de matires plastiques base de rsines. L'amricain Leo Hendrik Baekeland fut le premier prparer une forme de Baklite, en 1909, partir de drivs phnoliques et de formol. En 1922, le chimiste allemand Hermann Staudinger introduisit la notion de macromolcule, molcule comportant de plusieurs milliers plusieurs centaines de milliers d'atomes. Cette notion permit de poser les bases de l'tude des polymres, composants essentiels des matires plastiques et des lastomres. Grce cette hypothse, on peut assister au dveloppement d'une nouvelle gnration de matires plastiques, y compris de produits totalement synthtiques. Au cours des annes 1920 et 1930, un grand nombre de nouveaux produits firent ainsi leur apparition : l'actate de cellulose, utilis dans le moulage des rsines et dans les fibres ; le chlorure de polyvinyle (PVC), bon isolateur lectrique, utilis dans la fabrication de tuyaux, les revtements vinyliques et l'isolation des fils lectriques ; les rsines ure-formol, utilises dans la vaisselle et les installations lectriques ; la rsine acrylique, employe comme liant pour le verre feuillet ; le polymthacrylate de mthyle (Plexiglas), qui possde d'excellentes proprits optiques, employ dans les lunettes, les lentilles photographiques, les clairages publicitaires ; les rsines de polystyrne (PS), commercialises vers 1937, caractrises par une grande rsistance aux agressions chimiques et mcaniques basse temprature, utilises dans les quipements de rfrigration et les avions de haute altitude ; le polyttrafluorothylne (Teflon), apparu en 1938, qui offre une grande rsistance la corrosion et la chaleur; le polyamide (Nylon), synthtis dans les annes 1930, qui fut le premier plastique technique haute performance. Ces recherches sur de nouvelles matires plastiques se poursuivirent au cours de la Seconde Guerre mondiale. Le Nylon devint rapidement la base de nombreux textiles, tandis que les polyesters servirent fabriquer des blindages et d'autres matriels de guerre.

2. Nature chimique des plastiques

La nature chimique d'un plastique est dfinie par le ou les monomres formant le motif de base de la chane du polymre. Par exemple, les polyolfines sont composs de motifs de monomres d'olfine, qui sont des chanes hydrocarbones avec au moins une double liaison. Le polythne est une polyolfine dont le motif monomre est l'thne (appel communment thylne). Parmi les grandes familles chimiques de plastiques, on peut mentionner les acryliques (comme le polymthacrylate de mthyle), les styrnes (comme le polystyrne), les halognures vinyliques

Zied Ktari

21

Septembre 2005

Iset Jendouba

Cours Matriaux Associs lindustrie de Bois

dpartement IB

(comme le chlorure de polyvinyle), les polyesters, les polyurthannes, les polyamides (comme les Nylons), les polythers, les actals, les phnoliques, les cellulosiques et les rsines amines. 2.1 Polymres Ce sont des substances constitues de grandes molcules formes par la rptition d'un mme motif compos d'une ou de plusieurs units de base. Le nombre moyen de ces units de base (monomres) dans les molcules finales (polymres) est le degr de polymrisation. Si ce degr de polymrisation est lev, on parle de hauts polymres ; lorsqu'il est faible, le compos est un oligomre. Les homopolymres ne sont constitus que d'un seul type de monomre dont le motif se rpte dans la molcule ; les copolymres sont constitus de plusieurs types de monomres

Structure des polymres Ce schma montre les principaux types d'homopolymres ( gauche) et de copolymres ( droite)

Certains composs organiques formant la matire vivante, comme les protines, les acides nucliques, la cellulose ou la lignine du bois, la chitine, ainsi que le latex et les rsines naturelles, sont des polymres, ainsi que de nombreux matriaux synthtiques, comme les matires plastiques, les lastomres, les fibres, les adhsifs. Des composs tels que le verre, les silicates ou le graphite, peuvent tre considrs, au sens large, comme des polymres.

2.1.1 Polymres linaires

Les molcules des polymres linaires sont formes de longues chanes de monomres relis les uns la suite des autres par des liaisons chimiques. Dans certains cas, les monomres sont en

Zied Ktari

22

Septembre 2005

Iset Jendouba

Cours Matriaux Associs lindustrie de Bois

dpartement IB

outre organiss rgulirement dans l'espace, et le compos obtenu est partiellement cristallis : on dit qu'il est semi-cristallin. Le polythylne (PE), de formule CH3_ (CH2) n _CH3, o n dpend des conditions de prparation (n peut atteindre plusieurs centaines de milliers), l'alcool polyvinylique et le chlorure de polyvinyle (PVC) sont des exemples types.

2.1.2 Polymres ramifis

Dans les polymres ramifis, certaines chanes latrales sont lies la chane principale. Les ramifications peuvent tre dues des impurets ou la prsence de monomres ayant plusieurs groupes ractifs. Les polymres forms de monomres prsentant des ramifications, comme le polystyrne et le polypropylne, ne sont pas considrs comme des polymres ramifis.

2.1.3 Polymres tridimensionnels

Dans les polymres tridimensionnels, plusieurs chanes principales sont relies des chanes latrales au niveau de nuds . Avec un faible degr de coliaisons latrales, un rseau lche est obtenu et le polymre reste essentiellement bidimensionnel. Dans les polymres tridimensionnels lamellaires, la cohsion reste faible dans certaines directions de l'espace. Certains de ces composs peuvent se trouver sous forme de cristaux liquides, de liants pour les colles, peintures ou vernis (voir Peintures et vernis). Avec des degrs levs de coliaisons latrales, on obtient une structure fortement tridimensionnelle. Parmi ces derniers composs, on peut citer les produits fibreux, les lastomres, les matires plastiques et les thermoplastiques, les rsines, certains revtements de surface. Par exemple, dans le caoutchouc vulcanis, les liaisons latrales sont formes par des atomes de soufre. Les plastiques thermostables (comme l'bonite ou les rsines thermodurcissables) sont des exemples de polymres tridimensionnels ; leur structure est tellement rigide que, par chauffage, ils se dcomposent ou brlent, mais ne ramollissent pas. D'une faon gnrale, en jouant sur le degr de polymrisation, la composition chimique des monomres et les transformations thermiques, on peut obtenir toute une gamme de produits.

3. Comportement thermique et mcanique

Les proprits mcaniques des polymres dpendent fortement de la temprature. basse temprature, la plupart des polymres prsentent un tat vitreux : ils sont rigides. Lorsque la temprature augmente, ils passent par un tat de transition : pour une plage de tempratures spcifique du polymre, les chanes macromolculaires glissent les unes par rapport aux autres et le polymre se ramollit. Cette plage de tempratures est appele temprature de transition vitreuse, note Tg. une temprature plus leve, le polymre passe par un plateau

Zied Ktari

23

Septembre 2005

Iset Jendouba

Cours Matriaux Associs lindustrie de Bois

dpartement IB

caoutchoutique : son comportement est viscolastique. cet tat, les forces de Van der Waals et la rticulation entre chanes servent de force de rappel lorsque l'on dforme le matriau (voir lasticit). Enfin, lorsque l'on lve la temprature de polymres peu rticuls, on peut assister une phase d'coulement visqueux, correspondant au dsenchevtrement des chanes. Ce dernier comportement est utilis pour mettre en forme les matires plastiques. Certains polymres prsentent galement un point de fusion, suprieur Tg. Les polymres tant utiliss la plupart du temps temprature ambiante, on dit qu'ils sont lastomres si leur temprature de transition vitreuse est infrieure la temprature ambiante (comportement caoutchoutique) ; ils sont plastomres (comportement rigide) dans l'autre cas. La nature du polymre, sa masse molculaire moyenne, son degr de polymrisation, sa structure influent normment sur la largeur de ces diffrents domaines et sur leur seuil d'apparition en fonction du temps ou de la temprature. Les proprits mcaniques des polymres sont tudies en rhologie

4. Utilisations

Les polymres industriels de grande consommation sont des matriaux lgers, ayant de bonnes proprits mcaniques et un faible prix de revient. Ils remplacent avantageusement les matriaux traditionnels, comme le bois ou les mtaux. Les cinq familles les plus utilises sont les polyvinyles ou PVC (pices rigides, tuyauterie, films d'tanchit); les polythylnes ou PE (emballages transparents, pices rigides); les polypropylnes ou PP et les polystyrnes ou PS (pices rigides, fibres); les polyesters saturs (cosmtiques, revtements de surface, peintures, vernis, plastifiants pour autres polymres); les polyesters insaturs (films, fibres textiles, matriaux composites); les polyurthannes ou PU. La production de ces derniers est bien infrieure aux autres familles cites, mais les polyurthannes prsentent une grande facilit d'expansion et sont utiliss 80 p. 100 pour former les matriaux alvolaires, micro-expanss et / ou les mousses. Citons galement les lastomres, qui proviennent pour certains de ces diffrentes familles et / ou du caoutchouc naturel, et dont la principale utilisation se trouve dans le domaine des pneumatiques. Pour de plus faibles tonnages, mais avec une forte valeur ajoute, il existe galement des polymres spcialement dessins pour des applications plus particulires. Parmi ceux-ci, on retrouve les grandes familles dj cites, mais aussi les polymres fluors comme le Tflon ou les polymres minraux comme les silicones. Un effort particulier est alors men sur la mise en

Zied Ktari

24

Septembre 2005

Iset Jendouba

Cours Matriaux Associs lindustrie de Bois

dpartement IB

uvre des conditions de synthse et de mise en forme d'une part, et sur la composition chimique des monomres et des diffrents additifs spcifiques l'application dsire d'autre part. Ainsi, on peut ajouter des stabilisants et / ou des ignifugeants pour obtenir des matriaux rsistants la chaleur, aux ultraviolets ou au feu, des plastifiants pour adapter la rigidit des matriaux l'usage dsir, des charges inertes ou renforantes pour obtenir des matriaux composites, dont la rsistance mcanique est bien plus leve que celle des matires plastiques ordinaires. Enfin, une nouvelle classe de polymres est rcemment apparue : les polymres conducteurs. Contrairement la plupart des polymres, qui sont isolants, ceux-ci sont composs d'units monomres telles que le polymre final contienne un grand nombre de liaisons dlocalises. Ces polymres pourraient avoir des applications trs intressantes dans le domaine des composants lectriques et lectroniques embarqus (aronautique, astronautique), puisqu'ils sont trs lgers, mais aussi dans des applications plus courantes telles que les vtements chauffants et les films transparents pour le dsembuage de vitres. Si les polymres ont pris une si grande importance dans la vie quotidienne, c'est en raison de leur trs grande versatilit, de leur faible prix de revient et de leur lgret par rapport aux matriaux traditionnels qu'ils remplacent. L'avenir semble se profiler vers des matriaux la carte , de plus en plus complexes et qui allient les proprits des diffrents composants de dpart.

5. La Polymrisation

Les deux procds de base de la polymrisation sont les ractions par condensation et par addition. La condensation produit des polymres longueur de chane variable, et de petites molcules comme l'eau, l'ammoniac et le glycol. La raction par addition ne gnre que des polymres de longueurs spcifiques, sans aucun sous-produit. Les polymres types forms par condensation sont les Nylons, les polyurthannes (PU) et les polyesters. Parmi les polymres synthtiss par addition, on peut citer le polythylne (PE), le polypropne (PP), le chlorure de polyvinyle (PVC) et le polystyrne (PS).

5.1 Polycondensation

Au cours de la polycondensation, les monomres s'associent avec limination simultane d'atomes ou de groupes d'atomes. Les polyamides, les polyesters et certains polyurthannes sont des exemples typiques de polymres obtenus par polycondensation. Dans ce cas, les ractions qui dmarrent la polymrisation, appeles ractions d'initiation, sont de type ionique. Par un choix judicieux du groupement ionique initiateur, on peut dans certains cas obtenir une raction

Zied Ktari

25

Septembre 2005

Iset Jendouba

Cours Matriaux Associs lindustrie de Bois

dpartement IB

strospcifique, c'est--dire que la disposition des monomres dans le polymre n'est pas alatoire, mais au contraire oriente. C'est la seule faon d'obtenir des polymres semi-cristallins aux proprits mcaniques particulires, et qui ont, par exemple, donn lieu des applications dans le domaine des lastomres de synthse.

5.2 Polyaddition :

La polycondensation lorsquelle ne produit pas des produits rsiduels, gazeux ou liquides, sappelle la polyaddition.

5.3 Polymrisation en chane

Dans la polymrisation en chane, les monomres s'associent sans raction d'limination simultane. C'est le procd le plus utilis dans l'industrie : le polythylne, le polypropylne, le polystyrne, l'alcool polyvinylique et le polyttrafluorothylne (Tflon) sont des exemples de polymres obtenus par polymrisation en chane. Comme toute raction en chane, cette polymrisation comporte les tapes suivantes : l'amorage (formation des centres actifs partir du monomre) ; la propagation (croissance des chanes de polymre par additions successives) ; la terminaison (destruction du centre actif et interruption de la croissance des chanes). La polymrisation peut tre radicalaire, cationique ou anionique selon la nature de l'espce active. Dans le cas des polymrisations radicalaires, les plus courantes, l'amorage s'effectue sous l'action de la chaleur, par irradiation ou par des molcules spcifiques. Les espces actives sont des radicaux libres. Le polymre ainsi obtenu est dit atactique : il a une structure totalement dsorganise, ou amorphe. En 1983, on a dcouvert une nouvelle mthode de polymrisation par addition : la polymrisation par transfert de groupe, ou tlomrisation. Un groupe activant dans la molcule initiant le procd tablit une raction de transfert aux extrmits des chanes en croissance, et limite ainsi la longueur des chanes. La tlomrisation est par exemple utilise pour synthtiser les plastiques acryliques. Il existe quatre techniques principales de mise en uvre des ractions de polymrisation : les polymrisations en solution, en masse, en suspension et en mulsion.

6. La copolymrisation :

Lenchanement de deux macromolcules de types diffrents peut tre ralis. Il permet dobtenir de nouvelles macromolcules dans les quelles les lments de bases se trouvent alterns. Le mlange de monomres diffrents sappelle la copolymrisation et la nouvelle macromolcule sappelle un copolymre.

Zied Ktari

26

Septembre 2005

Iset Jendouba

Cours Matriaux Associs lindustrie de Bois

dpartement IB

7. Comportement thermique

On distingue les thermoplastiques des thermodurcissables par leur comportement thermique.

7.1 Les thermoplastiques :

Les thermoplastiques, constitus de polymres linaires ou ramifis, fondent de manire rversible par simple chauffage (100-200 C). Cette proprit est utilise pour leur mise en forme. Parmi les thermoplastiques, on peut citer le polythylne, le polypropne, le chlorure de polyvinyle et le polystyrne.

7.1.1 Avantage et inconvnients des thermoplastiques

facilit de mis en uvre production de masse possible insensibilit lhumidit insensibilit aux parasites, moisissure 27

Septembre 2005

Zied Ktari

Iset Jendouba

Cours Matriaux Associs lindustrie de Bois

dpartement IB

grande varit de coloration et de formes recyclage possible se ramollissent sous laction de la chaleur toucher de la matire : chaud en t et froid en hiver. Ncessit de les stabiliser contre les rayons ultraviolets et la combustion. Coefficient de dilatation linaire relativement important.

7.1.2 Inconvnients principaux :

7.2 Les plastiques thermodurcissables :

Les plastiques thermodurcissables subissent une cuisson (vulcanisation) aprs leur mise en forme pour les rticuler (cration de ponts entre les chanes). Cette opration les rend infusibles. Ce sont principalement les rsines polyesters, phnoliques, polyurthannes ou les rsines base de formaldhyde.

7.2.1 Avantage et inconvnients des thermodurcissables

Bonne stabilit thermique. Certaines avec charges autorisent la production de petites sries. Insensibilit lhumidit et aux parasites Obtention de pices de grande rsistance. matire non recyclable mise en uvre de grande srie limit.

7.2.2 Inconvnients principaux :

8. Type d'usage

Les plastiques de commodit, comme le polythylne, le polypropne, le chlorure de polyvinyle, le polystyrne, les polyesters insaturs ou les rsines thermodurcissables de faible poids

Zied Ktari

28

Septembre 2005

Iset Jendouba

Cours Matriaux Associs lindustrie de Bois

dpartement IB

molculaire, sont faciles mettre en uvre et remplacent avantageusement des matriaux naturels, comme le bois ou les mtaux, grce leur faible prix de revient. Les matires plastiques techniques, comme les polyamides ou les polycarbonates, mises au point pour des applications spcifiques, peuvent atteindre de trs hautes performances (mcaniques, chimiques, lectriques et / ou optiques), mais leur prix de revient est plus lev.

9. Obtention des matriaux plastiques : HAUT POLYMERE + ADJUVANTS + ADDITIFS = MATIERE PLASTIQUES

9.1. Additifs :

Les additifs entre pour plus de 10% de la composition du produit fini :

9.1.1 Plastifiants :

Les plastifiants sont des solvants lourds qui incorpors au polymre de base, modifient sa structure. Le polymre modifi peut donner un matriau souple et flexible au lieu de matriaux rigide.

9.1.2 Charges et renforts :

Les charges et renforts sont utiliss en grandes quantits dans le polymre pour diminuer son cout et augmenter sa rsistance mcanique du produit fini. Exemple de renforts : fibre de verre (continues, tiss, ou coups). Les compactes : des billes de verre, de carbone, graphites.

Charges : cest un produit utilis en proportion importante qui peut atteindre 60% dans le polymre. On distingue les charges renforantes (qui augmentent la rsistance mcanique), et les charges inertes (qui diminuent le prix de revient). modification sensible des proprits. Amlioration ltat de surface du produit fini. Rduction du prix de revient.

9.2 Adjuvants

Des adjuvants chimiques sont souvent utiliss en faible quantit (quelques pour cent) pour donner aux matires plastiques des caractristiques souhaites. On peut citer les pigments et les colorants, les stabilisants et les anti-oxydants (qui augmentent la rsistance du polymre la chaleur), les ultraviolets, l'oxygne ou l'ozone, les ignifugeants (qui permettent d'augmenter la

Zied Ktari

29

Septembre 2005

Iset Jendouba

Cours Matriaux Associs lindustrie de Bois

dpartement IB

rsistance du matriau au feu). Enfin, les lubrifiants augmentent la facilit de moulagedmoulage.

9.2.1 Pigment

Un pigment de peinture est une poudre fine qui rediffuse la lumire du spectre visible, ce qui donne lieu un effet de blanc, ou qui absorbe certaines longueurs d'onde, ce qui produit la couleur.

Poudre de pigment

Le mlange des pigments dtermine la couleur souhaite. En peinture, il existe trois couleurs primaires: le jaune primaire, le bleu cyan et le rouge magenta. Leur mlange permet d'obtenir toutes les couleurs satures du spectre visible. Le mlange en proportions gales de deux couleurs primaires donne lieu la couleur complmentaire de la troisime : en mlangeant du magenta et du jaune, on produit de l'orang, complmentaire du bleu cyan ; avec du magenta et du cyan, on obtient le violet; avec le jaune et le cyan, on prpare le vert. On ajoute le blanc et le noir pour obtenir toutes les tonalits du spectre visible. Est dgrade une couleur laquelle l'on ajoute du blanc; si, en revanche, l'on ajoute du noir, ou encore une couleur plus sombre, on dit de cette couleur qu'elle est rabattue. Les pigments blancs sont gnralement des oxydes inorganiques, comme le dioxyde de titane (TiO2), l'oxyde d'antimoine (Sb2O3) et l'oxyde de zinc (ZnO). D'autres composants inorganiques blancs insolubles sont d'un usage courant : le sulfure de zinc (ZnS), la cruse et le sulfate de baryum (BaSO4). L'oxyde de fer, jaune, rouge ou brun (Fe2O3), l'oxyde de chrome, vert (Cr2O3), l'oxyde de plomb, rouge (Pb3O4) sont d'autres pigments base d'oxydes inorganiques. Les

Zied Ktari

30

Septembre 2005

Iset Jendouba

Cours Matriaux Associs lindustrie de Bois

dpartement IB

chromates de plomb, de zinc, de strontium et de nickel offrent des teintes varies de jaune et d'orange. Un grand choix de pigments organiques permet d'obtenir d'autres couleurs

10. La mise en forme des matriaux plastiques

Les techniques utilises pour le faonnage et la finition des matires plastiques dpendent de trois facteurs: le temps, la temprature et la plasticit de ces substances. On emploie couramment l'extrusion, c'est--dire l'injection du plastique travers une filire ayant la forme dsire au moyen d'un appareil appel extrudeuse. Les produits extruds, comme les tuyaux, ont une section transversale de forme rgulire. L'extrudeuse sert galement effectuer d'autres oprations, comme le moulage par soufflage et le moulage par injection. Dans le moulage par soufflage, l'extrudeuse remplit le moule avec un tube, qui est ensuite coup et brid pour donner une forme creuse appele paraison. La paraison chaude, fondue, est ensuite gonfle comme un ballon et plaque contre les parois du moule la forme dsire. Dans le moulage par injection, une ou plusieurs extrudeuses sont utilises avec des vis-pistons, qui avancent pour injecter la matire fondue, puis reculent afin de ritrer le processus avec un nouvel apport de matire fondue. Dans le moulage par soufflage-injection, utilis dans la fabrication des bouteilles d'eau minrale, la paraison est d'abord moule par injection, puis rchauffe et souffle. Dans le moulage par compression, on applique une pression au plastique afin de lui donner la forme souhaite. Quelques matires plastiques, en particulier celles qui prsentent une trs grande rsistance la temprature, exigent des procds de fabrication spcifiques. Par exemple, le polyttrafluorothylne a une viscosit si leve qu'il est d'abord press en forme puis fritt, c'est-dire expos des tempratures extrmement leves qui l'agglutinent en une masse cohsive sans le fondre. Quelques polyamides sont produits par un procd similaire.

11. Exemples :

Fentres tout PVC

Avantages : Elles sont aujourd'hui les fentres les plus conomiques et prennent la plus grande part du march. Le PVC est aujourd'hui un produit trs fiable qui ncessite peu d'entretien. Inconvnients: Sa facilit de ralisation a favoris l'closion de nombreuses petites entreprises qui fabriquent des fentres sans avoir une grande comptence dans la conception. Il en rsulte parfois des produits peu tanches, qui s'ajustent mal, ou dont les battants vous restent dans les mains. Pour les fentres de PVC, le choix d'une compagnie tablie depuis longtemps est trs important. Comme le PVC est le produit le moins rigide, l'paisseur du chssis des fentres est

Zied Ktari

31

Septembre 2005

Iset Jendouba

Cours Matriaux Associs lindustrie de Bois

dpartement IB

plus large, laissant moins de place au vitrage. Recommandations: tant donn sa grande dilatation et sa faible rigidit, il n'est pas recommand de dpasser des dimensions de 7 pieds de hauteur ou de largeur. Ceci pouvant occasionner le descellement des verres thermos, des infiltrations d'eau ou d'air. Certains produits haut-de-gamme peuvent toutefois se le permettre. Un fini lustr est gnralement un indice de la qualit de la rsine pour le PVC. L'paisseur des parois des profils varie gnralement de 1,7 2,5 mm. L'paisseur n'est pas ncessairement un gage de qualit mais elle augmente la rigidit du cadre.

Fentre en PVC

Zied Ktari

32

Septembre 2005

Iset Jendouba

Cours Matriaux Associs lindustrie de Bois

dpartement IB

III- Revtements associs aux panneaux

Dans les domaines de lagencement et du meuble, l o des surfaces importantes sont ncessaires, le panneau est la solution la fois la plus stable et la moins coteuse, condition de pouvoir lhabiller dun dcor. Deux exceptions toutefois : le panneau de grandes particules comme le panneau de fibres de densit moyenne saccommodent dun simple vernis, ou mieux dune teinte et dun vernis, pour des effets tendant rappeler lun la marqueterie, lautre le cuir. Si lon met de ct les panneaux de fibres, surtout utiliss pour le laquage, les principaux panneaux recevant un revtement sont les panneaux de particules, qui, ltat brut, ne sduisent pas le consommateur. Ce qui suit les concerne donc au premier chef, mais sapplique aussi aux panneaux latts et contreplaqus. Le MDF est le plus souvent laiss apparent ou laqu. Chacun des revtements est mettre en oeuvre dans des conditions spcifiques de collage : pression, temprature et dure de pressage. Le prconditionnement du support et du revtement dans une mme ambiance, comme la stabilisation et le refroidissement aprs le plaquage chaud, sont des conditions de la russite, mais de nombreux autres paramtres prcis entrent en jeu : quilibrage des revtements des deux faces, symtrie du support dans son paisseur, galit des grammages de colle, traitements de finition ultrieurs.

1. Placages de bois

Autrefois scis en feuillets de quelques millimtres, les placages de bois atteignent actuellement pour lindustrie une minceur que permet la prcision des trancheuses et que respectent les ponceuses modernes : 0,5 mm voire 0,2 mm pour les qualits rserves lenrobage. Ces travaux de plaque dbnisterie ncessitent une prparation des placages par jointage, donnant les face et contreface du panneau. Dans les meubles de style, les placages peuvent tre constitus de motifs dcoups dessences diffrentes et maris entre eux (marqueterie). Lopration de plaque (plaquage) est ralise sous presse chaud, mono ou multi-tage, une temprature variant de 90 140 C, le temps de pressage tant compris entre 3 et 1 min, pour des placages de 0,5 mm. Ladhsif utilis est le plus souvent une colle ure-formol durcisseur rapide, fort extrait sec, et en grammage le plus faible possible, dpose sur les deux faces du panneau par une encolleuse rouleaux doseurs. En sortie de presse, les panneaux plaqus sont stocks en piles pendant trois jours, ce qui permet une rpartition correcte de lhumidit dans lpaisseur. Le traitement des placages bois coller sur les chants des panneaux est ralis 33

Zied Ktari

Septembre 2005

Iset Jendouba

Cours Matriaux Associs lindustrie de Bois

dpartement IB

industriellement sur des plaqueuses de chant en continu, la colle adquate tant une colle thermofusible applique 220 C (hot melt ). Une pression par rouleaux sexerce ensuite pendant un temps suffisant de refroidissement.

2. Revtements stratifis

Les stratifis, disponibles en plaques de grand format et dans des paisseurs variant de 0,6 5 mm, sont constitus de feuilles de papier kraft (cellulose) imprgnes de rsine phnolique, la face dcorative tant le plus souvent un papier dcor imprgn de mlamine, protg dun film de mlamine translucide (overlay). Lensemble est press chaud (150C) sous de trs hautes pressions (5 7 MPa). Certaines de leurs varits sont postformables, les rsines tant alors susceptibles de se ramollir sous un apport local de chaleur. Le prconditionnement des stratifis revt une grande importance, la conjonction de lhygroscopie des plaques et de leur module dlasticit lev pouvant amener des tensions internes aprs le plaquage des panneaux qui conduisent des dcollements ou des dformations. Le collage sur support peut tre ralis froid ou chaud. Un contrebalancement quilibr en sous-face est ncessaire, surtout si le panneau nest pas maintenu ultrieurement. Les COLLES FROID sont de type soit vinylique monocomposant, soit polychloroprne (colle contact poser la spatule crante sur les deux faces mettre en contact, en respectant un temps dvaporation du solvant). Les COLLES CHAUD sont utiles pour les stratifis de faible paisseur, ne ncessitant pas une longue mise sous presse la temprature conseille qui est de 70 oC. Audel, il faut sattendre au retrait du stratifi, provoquant des tensions dans le plan de collage. Les colles vinyliques monocomposant, ure-formol, ou rsorcine, sont les plus utilises. Les stratifis postformables sont minces (0,6 1 mm), sont ramollis 165-170C, et sont conforms par moulage, suivant un rayon au moins gal 9 fois leur paisseur. La colle est thermoactivable, de type actate de polyvinyle ou polychloroprne. La duret des rsines internes du stratifi pose un problme dadquation des dentures doutils : il faut, dune part, usiner sans clat et, dautre part, viter des changements doutils trop frquents.

3. Revtements mlamins

Contrairement aux autres revtements, ces revtements font partie intgrante des panneaux de particules surfacs mlamins (PPSM) fournis par les usines de panneaux spcialises et ne sont pas vendus, sauf exception, seuls. La plupart dentre eux ncessitent, de par leur trs faible paisseur (quelques centimes de mm), des prcautions lors de leur manutention qui ne sont envisageables quen automatisme : des robots ventouses sont ncessaires pour transporter ces

Zied Ktari

34

Septembre 2005

Iset Jendouba

Cours Matriaux Associs lindustrie de Bois

dpartement IB

films fragiles sur le plateau de presse et sur le panneau. Ils ncessitent un tat de surface du panneau rigoureusement plan, exempt de poussires, et sont donc mis en oeuvre dans des locaux gnralement hors poussire. Ils permettent un anoblissement conomique des panneaux de particules, prsentant des performances la rayure et une rsistance correcte lusure qui les font choisir par lensemble des fabricants de meubles de cuisine pour les corps dlments. L aussi, et encore plus que pour le stratifi, le choix du bon outil est primordial, la possibilit dclat lors de lusinage tant inhrente la faible paisseur du revtement coll.

4. Films de PVC et dABS

Ces revtements sont intressants dans la mesure o lon recherche la facilit dentretien et ltanchit leau (cabines de piscine, cuisines, salles deau). Ils se prsentent en rouleau (PVC) ou en feuilles (ABS). Leur facult de thermoformage est galement exploite pour raliser des surfaces comportant des reliefs dcoratifs de profondeurs faibles, laide de presses membrane ( poche deau ou vide). Si la feuille dABS se colle comme les stratifis, sur presse froid (maximum 40C), le PVC est appliqu par collage sous rouleau de calandrage, une temprature de 30 40C. On utilise soit des colles base dEVA (thylne-vinyle-actate) en mulsion, soit des colles solvants de type polyurthanne ou caoutchouc nitrile, en double encollage. Les oprations doivent tre ralises dans un local propre et sur des panneaux granulomtrie de surface assez fine, car la souplesse du film laisserait transparatre la moindre trace de poussire enferme ou un regonflement local de particule diffrente des autres. Aprs plaquage ou calandrage, il est recommand de stocker les panneaux revtus plat, en pile charge, pour permettre la colle de se polymriser. Lusinage ne rclame pas doutils particuliers, les pastilles de carbure prsentant en gnral une dpouille latrale suffisante pour viter les phnomnes de brlage. En revanche, les copeaux et poussires doivent tre vacus et stocks part, pour une raison de scurit.

5. Films de papier

Reproduisant des photographies chelle 1/1 de bois vritable le plus souvent, et mis en oeuvre par des techniques de grande prcision, eu gard leur fragilit, les papiers dcors sont trs utiliss pour le revtement de meubles industriels de gamme conomique. Les grammages de papier oscillent entre 30 et 80 g/m2. Les performances la rayure et labrasion sont en gnral faibles, mais peuvent tre considrablement amliores par un vernis (polyurthanne par exemple). Certains papiers sont fournis prvernis dorigine. Lapplication, sur panneau de particules granulomtrie de surface trs fine, de surcrot homogne dans lpaisseur pour

Zied Ktari

35

Septembre 2005

Iset Jendouba

Cours Matriaux Associs lindustrie de Bois

dpartement IB

permettre le revtement des chants par softforming de bandes trs minces coordonnes, est ralisable soit par pressage chaud en presse plat, soit par collage-calandrage chaud, grande vitesse. La colle est exclusivement de lure-formol. Lusinage demande les mmes outils et les mmes soins que ceux ncessits par le panneau surfac mlamin.

6. Autres revtements

Pratiquement, toute matire plane ou souple peut tre associe aux panneaux pourvu quon vrifie au pralable son comportement dans les conditions extrmes de lambiance future dutilisation du produit, et en particulier les phnomnes de dilatation thermique et de retraitgonflement lhumidit. La rgle tant de ne pas trop scarter du comportement du support dune part, de toujours contrebalancer la face oppose du panneau avec un revtement de comportement trs voisin de celui du vis--vis dautre part. Citons pour mmoire, parmi les plus usuels revtements : les plaques damiante-ciment, le glasal; le PVC expans en plaque mince, le PVC rigide; le parquet mosaque ou en lames, les lambris de grande largeur, les feuilles de lige ; les cannages et autres compositions dcoratives base de canne ou de rotin; les plaques de polymthylacrylate de mthyle (PMMA) (par thermoformage); les textiles dameublement (lambris), les textiles enduits PVC ou polyurthanne; les roches marbrires minces renforces par composite ; les plaques de rsine polyester charge imitant pierres ou marbres ; les cuirs, peaux et imitations ou reconstitutions ; les feuilles de mtal (aluminium, acier inoxydable, cuivre, etc.).

Zied Ktari

36

Septembre 2005

Iset Jendouba

Cours Matriaux Associs lindustrie de Bois

dpartement IB

IV- Le marbre

Faade de bahut Le marbre d'ameublement recouvre le dessus de certains meubles:

commodes, secrtaires, tables, consoles, guridons. A la Renaissance, le marbre est prsent en applications sur les faades des bahuts sculpts. Sous Louis XV, le marbre est partout. Sous Louis XVI la mode tant la plus grande sobrit les marbres utiliss sont les plus uniformes possible: blancs, gris. L'empire ajoutera les noirs et les verts, dont la taille angles vifs se dmarquera encore de celle des styles prcdents dont les bords arrondis comportaient une ou deux gorges. La Restauration de Louis XVIII et de Charles X adoucira les couleurs: le gris

Zied Ktari

37

Septembre 2005

Iset Jendouba

Cours Matriaux Associs lindustrie de Bois

dpartement IB

sera clair, le blanc sera de nouveau la mode. Louis Philippe et Napolon III remplaceront le noir mais les bords seront taills en moulure, en doucine (profil prsentant un galbe affin ses extrmits en deux lgres contre-courbes), ou encore en gorge. La priode Art Dco utilisera souvent le marbre associ au fer forg. Les principales carrires franaises sont dans les Pyrnes, la Bretagne, les Flandres, le Jura. Chacune a ses caractristiques. Les brches, fort employs, sont composs d'clats de roches de plusieurs couleurs : le Brche d'Alep (Pyrnes, carrire Sarcolin) est fond jaune, aux fragments bruns, rougetres, gris, noirtres. La brche violette porte ce nom qui identifie les clats violacs avoisinant des lments blancs ou bruns. Le Sainte Anne des Pyrnes est gris clair, le Sainte Anne franais -carrires du Nord - est d'un gris plus soutenu. Le Campan mlang (Pyrnes) est fond ros vein de vert et de rouge. Le Campan rouge tait utilis pour le chteau de Versailles ; il tait galement nomm "Rouge royal" : son coloris est pourpre fonc, lgrement violac avec des clats roses, blancs et de plus rares fragments vert ple. On trouve aussi le "Fleur de pcher", rose aux veinures ocres et grises. Le Rouge du Languedoc est d'un rouge incarnat jasp de gris clair et aux veines blanches assez larges. Les carrires belges donnaient un marbre rouge "le Rance", larges taches blanches et grises parsemes de petits fragments gris et roses nomms "queues de rats", le Royal belge est d'un beau rouge plus uniforme. Les marbres d'Italie les plus apprcis dans l'ameublement sont le Portor : un noir finement vein de gris et de blanc, jasp de jaune orang, le Bleu Turquin : gris bleu aux stries blanches et noires.

Charles Cressent, Commode de style rocaille- dessus en marbre.

Zied Ktari

38

Septembre 2005

Iset Jendouba

Cours Matriaux Associs lindustrie de Bois

dpartement IB

V- L'albtre

L'albtre gypseux est le vritable albtre. Il remplace le marbre non seulement lorsqu'il s'agit de substitut moins coteux, mais galement pour permettre des effets particuliers, de transparence notamment. Son grain fin, sa relative porosit en font un matriau apprci ds le XIIIe sicle. Peints, dors, sculpts, de nombreux objets destinations diverses ont t privilgis certaines poques : vases et lampes en particulier, mais aussi pendules et colonnettes.

V- Le Verre

1. Constitution:

2. Composition

La composition des verres dpend des proprits recherches et du mode de fabrication. Lingrdient de base est la silice, issue du sable ou du quartz. Les verres sont constitus de ttradres SiO4 qui senchanent les uns aux autres par leurs sommets pour donner la silice SiO2. La silice, porte son point de fusion, retrouve difficilement sa structure cristalline en refroidissant et tend vers une structure amorphe : le verre. Dans la plupart des verres, la silice est combine dautres matires premires en proportions variables. Par exemple, les alcalis, en particulier les carbonates de sodium ou de potassium, abaissent sa temprature de fusion et sa viscosit. Ainsi, selon leur composition, certains verres fondent 500 C, alors que dautres ne fondent qu 1 700 C. La chaux et la dolomite (carbonate double de calcium et de magnsium) agissent comme stabilisateurs sur le mlange. Les oxydes de

Zied Ktari

39

Septembre 2005

Iset Jendouba

Cours Matriaux Associs lindustrie de Bois

dpartement IB

tantale ou de thorium augmentent considrablement lindice de rfraction du verre pur. Dautres produits (gnralement des oxydes) peuvent tre ajouts un verre en fonction de lapplication recherche afin de modifier ses proprits chimiques, physiques ou mcaniques. Les verres prsentent galement des proprits optiques trs diffrentes suivant leur nature. Actuellement, il existe plus de 100 000 types de verres.

3. Fabrication du verre lamin

3.1 Fusion Le verre est fabriqu partir d'un mlange complexe de composs vitrifiants, tels que la silice ou l'anhydride borique, de fondants, comme les alcalis, de stabilisants, comme la chaux. Ces matires premires sont introduites dans le four bassin (fabrication continue) par la trmie. Le four est chauff au gaz ou au mazout via des brleurs.

Laminage du verre La flamme produite doit avoir une temprature suffisante. Ainsi, l'air de combustion est rchauff par les rcuprateurs, blocs de matriaux rfractaires, avant d'atteindre les brleurs. Le four est quip de deux rcuprateurs dont le rle s'inverse environ toutes les vingt minutes: l'un s'chauffe lorsqu'il se trouve en contact avec les gaz brls; l'autre fournit sa chaleur l'air de combustion. Le mlange est tout d'abord fondu (zone de fusion) vers 1500 C, puis progresse vers la zone de refroidissement, o se droule l'affinage. La temprature.

Zied Ktari

40

Septembre 2005

Iset Jendouba

Cours Matriaux Associs lindustrie de Bois

dpartement IB

3.2 Affinage : De nombreuses ractions chimiques se produisent au cours du chauffage. Des gaz se librent dans le verre fondu et, comme la viscosit de celui-ci est trs leve, il se forme des bulles qui natteignent pas la surface du bain de verre. Les gaz, provenant de lair ambiant, et produits lors des ractions chimiques ne sont donc pas limins du verre, ce qui affecte sa qualit et ses proprits physico-chimiques. Afin de remdier ce problme, la temprature du verre est augmente vers le milieu de la cuve de fusion afin de diminuer sa viscosit. On introduit dans ce bain surchauff des agents daffinage essentiellement des nitrates, des sulfates et des oxydes , qui se dcomposent haute temprature en librant des gaz. Ces derniers forment des bulles plus grosses, qui atteignent plus facilement la surface du bain en entranant avec elles les bulles plus petites. 3.3 Faonnage Aprs la fusion et laffinage, le verre est refroidi une extrmit de la cuve. On ajuste ainsi la viscosit du matriau, qui peut alors tre mis en forme (gnralement entre 800 et 1 200 C). Il existe diffrents modes de faonnage : le souffl, le press-souffl, ltirage ou encore le laminage. Tous ces procds, utiliss depuis des sicles, ont t amliors pour produire du verre usage industriel. Ainsi, on peut utiliser des machines de soufflage entirement automatises. Le verre peut tre peint ou verni, tre rendu opaque ou tre poli en projetant des abrasifs (du sable par exemple) ou en utilisant une meule ou des acides. Il est possible de dposer sur le verre un revtement superficiel comme un traitement antireflet ou semi-rflchissant. Les techniques industrielles utilises pour la fabrication de produits en verre sont varies et dpendent gnralement du type de produit ainsi que du type de verre.

4. Types de verres :

4.1 Verre miroir : Enduction dune couche dargent, de cuivre, et de vernis de protection sur le verre flooat. 4.2 Verre tir : Le verre tir est un verre plat transparent, fabriqu principalement par tirage mcanique verticale, dont lpaisseur est rgulire. Les deux faces sont polies au feu. 4.3 Verre color Les impurets des matires premires affectent la couleur du verre. Pour obtenir une substance claire et incolore, les verriers ajoutent du manganse pour contrer les effets des traces de fer qui donnent au verre une couleur marron-vert. La couleur dpend du colorant, de la quantit qui est

Zied Ktari

41

Septembre 2005

Iset Jendouba

Cours Matriaux Associs lindustrie de Bois

dpartement IB

ajoute et de la composition de latmosphre environnant le verre en fusion. On colore gnralement le verre en lui ajoutant des oxydes mtalliques. Ainsi, on peut obtenir une coloration verte avec des sels de fer et de chrome, grise avec des sels de nickel, bleue avec des sels de cobalt, rubis avec des sels dor, rouge ou orange avec des sels de cadmium ou de slnium. Les colorants ne sont pas toujours utiliss pour des raisons esthtiques. En effet, ils permettent parfois de modifier les proprits physiques du verre afin, par exemple, de protger contre des rayonnements extrieurs 4.4 Verre non colore La glace est une feuille de matire silicate qui aprs fuions et affinage spcial puis coule, a subi un traitement appropri (mcanique, physique, chimique ou thermique) destin rendre ses deux faces pratiquement planes et parallles. 4.5 Fibres de verre On peut obtenir des fibres de verre qui peuvent tre tisses ou feutres, comme les fibres textiles. Pour cela, on tire le verre fondu jusqu ce quil prsente un diamtre compris entre 0,5 et 15 m (15 millionimes de mtre). Il est possible de fabriquer des fils longs, continus et multifilaires aussi bien que des fibres courtes de 25 30 cm de long. Tisses dans certains textiles, les fibres de verre constituent dexcellentes toffes et de trs bons matriaux dameublement grce leur stabilit chimique, leur solidit et leur rsistance au feu et leau. Les fibres de verre seules, ou associes des rsines, forment dexcellents isolants lectriques. En imprgnant les fibres de verre de plastique, on obtient une fibre de verre mixte qui allie la solidit et linertie du verre la rsistance aux chocs du plastique. On obtient les fibres de verre selon deux procds. On peut effectuer un tirage mcanique grande vitesse, la vitesse dterminant le diamtre des fibres qui est compris entre 1 et 8 m. Ces fibres sont destines lameublement, au renforcement de matire plastique ou du caoutchouc, du pltre, du papier, lisolement lectrique ou la fabrication de tissus industriels. La deuxime mthode de fabrication consiste tirer le verre par entranement de filets fluides de verre par des jets dair ou de vapeur. On obtient par ce procd des fibres discontinues, minces et de longueur variable. Elles sont utilises pour fabriquer des panneaux, de la laine et des cordons (essentiellement pour lisolation thermique et acoustique). 4.6 Verre feuillet Verre de scurit constitu de plusieurs feuilles de verre spares par une feuille de plastique.

Zied Ktari

42

Septembre 2005

Iset Jendouba

Cours Matriaux Associs lindustrie de Bois

dpartement IB

4.7 Verre tremp Le verre, peut tre soumis la trempe. On chauffe le produit fini une temprature avoisinant 700 C, puis on refroidit brusquement la surface de lobjet par de multiples jets deau froide. Ainsi, lorsque peu peu la partie profonde se refroidit, les couches superficielles sont contraintes. En cas de choc, ce verre rsiste beaucoup mieux quun verre non tremp, grce un rseau de tensions internes quilibres. Ce genre de verre se rompt en une multitude de petits morceaux non coupants. 4.8 Verre teint Verre de qualit courante et de teintes varies (gris, noir, bronze, etc.). 4.9 Verre arm Verre obtenu en incorporant dans la masse un treillis de fil de fer, emprisonn entre deux feuilles lamines simultanment. 4.10 Verre biseaut Verre avec un biseau au pourtour, ou ne grandeur selon les motifs. 4.11 Verre textur : Verre obtenu lors du roulage ou du moulage du verre. 4.12 Verre thermos Verre servant pour la fenestration, compos de deux ou trois vitres espacs de 4mm 13mm permettant linjection dans ces espaces des gaz isolants.

5. Dimensions :

5.1 Dimensions nominales des dessus de tables, de tablettes et portes :

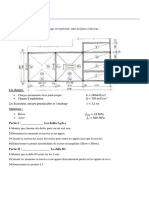

5.1.1. Epaisseurs des dessus de tables reposant sur toute la surface :

3 mm pour 0.25m, 4 mm pour 0.50m, 5 mm pour 1m.

5.1.2 paisseurs des dessus de tables reposant sur tout leur primtre : paisseur 4 5 6 8 10 12 Surface maximale (m) Verre recuit 0.15 0.25 0.50 1.00 1.50 2.00 Verre tremp 0.25 0.50 1.00 1.50 2.00 2.50 0.50 1.00 1.50 2.00 verre feuillet

Zied Ktari

43

Septembre 2005

Iset Jendouba

Cours Matriaux Associs lindustrie de Bois

dpartement IB

5.1.3 Epaisseurs des dessus de tables reposant sur toute la surface :

Les portes en glace doivent tre tremps lorsque leur pivotement est assur par des charnires mtalliques fixs travers des trous.

paisseur 3 4 5 6 0.2 0.4 0.8 Surface maximale (m) portes battantes portes coulissantes 0.15 0.30 0.60 1.20

5.1.4 Epaisseurs des dessus de tables ne reposant pas entirement sur leur primtre :

5 mm pour 0.25m 6 mm pour 0.5m 8 mm pour 1m 10 mm pour 1.5m 12 mm pour 2m

Boomerang 2001 Bureau 180 x 80 x 135 cm. Bois de verne, verre.

Zied Ktari

44

Septembre 2005

Iset Jendouba

Cours Matriaux Associs lindustrie de Bois

dpartement IB

6. Exemples :

6.1 Les produits de verre s'intgrent au design rsidentiel Les techniques de fabrication Les douches de verre Cloisons et tablettes de verre Une oeuvre d'art intgrer