Académique Documents

Professionnel Documents

Culture Documents

100 FR

100 FR

Transféré par

Ayoub Laouinate0 évaluation0% ont trouvé ce document utile (0 vote)

13 vues4 pagesTitre original

100_FR

Copyright

© © All Rights Reserved

Formats disponibles

PDF ou lisez en ligne sur Scribd

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

© All Rights Reserved

Formats disponibles

Téléchargez comme PDF ou lisez en ligne sur Scribd

0 évaluation0% ont trouvé ce document utile (0 vote)

13 vues4 pages100 FR

100 FR

Transféré par

Ayoub LaouinateDroits d'auteur :

© All Rights Reserved

Formats disponibles

Téléchargez comme PDF ou lisez en ligne sur Scribd

Vous êtes sur la page 1sur 4

Suggestions

eSorelmetal 2.27"

100.

pes prices ps 1 EST-PLLE

a 2»

Par James D. Mais Constant

Combien de temps doit-on lsisser une pice coulée se refroidir avant de la démouler 7

Cite question fait habituellement objet de nombreux débats. Toutefois, la n'est pas le

probléme. On devrait plutét se demander sila pice est trop chaude pour étre démoulée!

Lorsqu’on démoule une pide de fonte et que sa température est au-dessus de la

température critique de transformation austénite-erite, le rapport entre les quanttés de.

fertte et de perlite se déséquilibre au profit de la perlite. De plus, si les éléments

alliage sont en concentration suffisante, des ots de martensite peavent méme se

@ former selon le taux de reffoidissement de la fonte et la température & laquelle elle est

€ émoulée, Cette pratique est plutdt a déconseille. En tentant par cette méthode de

{avorise la formation de perlite, on prend le risque d’induire dans la piéce des contraintes

ui ne peuvent éte éliminées que si cette demidre est soumise un traitement thermique

ultéreur. L’absence de traitement thermique risque d'engendrer des problémes de

précision dimensionnelle apres usinage, des fenillements ou un brs dels pice.

our obtenir les structures et propriétésexigées des nuances standard de fonte A graphite

sphérofdal, on prend pour acquis que les pidces sont laissées dans le moule jusqu’a ce

4qu’elles deviennentnoires et que les contraintes rsiduelles soient faibles.

De plus, les pidces de fonte moulées sont moins résistantes mécaniquement au-dessus de

480°C (900°F) et peuvent se déformerlorsqu’elles sont manipulées & haute température.

Pour ces raisons et d'autres qui ne sont pas expliquées ici, il est habituellement préferable

‘de laisser les piéces dans le moule jusqu’a ce que la température de la zore la plus chaude

de la pidce tombe sous 315°C (600°F). Cette baisse de température peut prendre

plusieurs heures, voire plusieurs jours, selon lépaisseur et la taille de la pice. On laisse

Ihabituellement les pidces dans le moule pendant une journée compléte pour chaque

tranche de 5 em (2 pouces) d’épaisseur. Ceci devrait permettre d'élimirer au maximum

les contraintes. Dans le cas de piéces trés complexes, un traitement thermique

‘supplémentaire peut s'avérer nécessaire pour obtenir une bonne stabiitécimensionnell.

‘Vai personnellement éétémoin du brs de plusieurs grosses pices de fonte la suite de

leur démoulage prématuré. Lune de ces pitces éait une carcasse de compresseur de 450

kg (1 200 livres) avec plusieurs noyaux que l'on avait démoulée seulement huit heures

apres la coulée. La pice n'étit pas particulitrement épaisse (moins de 6 cm) (2,5

‘pouces), mais les noyaux étaient demeuréstrés chauds. Le démoulage s'effectua le soir.

Le lendemain matin, on débarrassa Ia pice de ses noyaux résiduels par sablage au jet

hhumide. Aprés quelques minutes, un bruit assourdissant se fit entendre et la pidee, qui

avait 6 soumise & des contraintes considérables (i la suite du refoidissement rapide de

certaines parties lors du sablage et du refroidissement trop lent de certaines autres), se

brisa en plusieurs morceaux. Une autre pidce était beaucoup plus imposante et pesait

environ 10 680 kg (23 500 livres). Il s'agissat d'un eroisillon de rotor (ayant ta forme

‘un engrenage) dont la bague extéricure de 20 cm (8 pouces) d"épaisseur et de 135 em

(60 pouces) de hauteur était fixée en place par quatre rayons de 10 em (4 pouces)

1 'épaisseur par le biais d'un épais moyeu (avec noyau) de 35 em (14 pouces) d’épaisseur.

La pidce avait té démovlée seulement 25 heures aprés la coulée. Environ 10 heures plus

tard, tout le moyeu se fendillait et se séparait des rayons en produisant un bruit

assourdissant qui fit sursauter tous les gens qui se trouvaient& proximité. La défillance

de la pidce cai attribuable aux contraintes qu'elle avait subies d’une part a la suite d'une

résistance trop importante du moule, ce qui avait empéché la bague extéricure de se

retracter et, autre part a la suite dimportants carts de température dans la pice

atribuables, en partie, au démoulage prématuré et au refroidissement rapide de certaines

parties de la pitce. Le probléme aurait pu étre évité si on avait respecté Ia méthode

prévue et laissé la pidce dans le moule pendant au moins 5 jours avant de la démouler.

La fiagilisaton au revenu constitue un autre probléme lorsque le démoulage a liew & des

temperatures élevées. Le reffoidissement rapide des pidces de fonte, dont la résistance

cst habituellement bonne a partir de 430 - 500°C (800 - 950° F), hausse Ia température de

transition ductile-ragile et provogue la fragilisation de la fonte. Plus les teneurs ea

phosphore et en silicium sont élevées, plus la température de transition est élevée. Pour

fire résistnte, Ia fonte & graphite sphéroidal devrait toujours avoir une teneur en

phosphore inférieure & 0,08 % et, préférablement, inférieure & 0,03%. Pour de plus

amples renseignements, se reporter au feuillet de suggestions 68. On peut éviter la

fragilisation de la fonte en gardant les pidces de fonte dans le moule jusqu’a ce que ly

température at attent 320°C (600°).

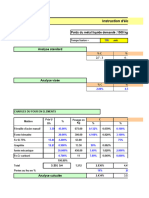

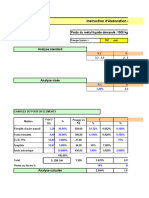

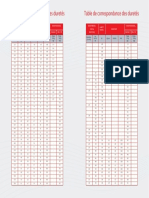

Les renseignements donnés au Chapitre 12 du volume « Production de la fonte & graph

sphéroidal - L’état actuel de Ta technique (mise & jour 1992)» inclut un tableau des

températures de démoulage. Ce tableau ne s'applique que lorsque les pices de fonte

‘ont coulées dans des moules de sable vert & une température d'environ 1 400°C @

550°F) et qu’elles sont démoulées une fois que la température de reftoidissement a ateirt

{660°C (1 200°F). Cette méthode est acceptable mais ne permet pas d'élaborer des pitces

‘de fonte dont les niveaux de contraintes sont minimum. On devra attendre deux fois plus

longtemps pour permettre a la température des pidves moulées de descendre sous le seul

des 320°C (600°F). Le temps de refoidissement dans le moule des pitces élaborées dans

©

100. suitey

‘dee moulee & cable & liant chimique cat plus long. Le reffoidissement des pies és

‘paisses exigera méme davantage de temps. Régle générale, on devra laisser les pices

de fonte dans le moule pendant une journée complete par épaisseur de 5 cm (2 pouces)

On ne doit pas oublier que échelle de temps dans ce tableau est exprimée en racine

cearée de minutes et qu’on doit done élever le nombre au earré pour obtenir le temps de

refoidissement minimal,

eset reo cmt ov reins ae tcoGct, VA

[HEMT (UcME on): oouLe:Sasceacsraceron een Nai

‘pounE 1m ACR emer Oe eteonnen aT PLCOCHACE (APRONS

Pour de plus amples renseignements sur ce sujet ou sur tout ce qui touche I"éaboration:

des pitees de fonte GS, communique. avec un des métallurgistes de I'équipe technique

deRio Ti

Vous aimerez peut-être aussi

- Meehanite HSDocument16 pagesMeehanite HSAyoub LaouinatePas encore d'évaluation

- INDUCTOTHERMDocument20 pagesINDUCTOTHERMAyoub LaouinatePas encore d'évaluation

- Meehanite GeDocument7 pagesMeehanite GeAyoub LaouinatePas encore d'évaluation

- Meehanite HRDocument9 pagesMeehanite HRAyoub LaouinatePas encore d'évaluation

- 096 FRDocument4 pages096 FRAyoub LaouinatePas encore d'évaluation

- J/ffët - ,.,,,ffift/1,/f: No111 Et Préno111Document1 pageJ/ffët - ,.,,,ffift/1,/f: No111 Et Préno111Ayoub LaouinatePas encore d'évaluation

- 094 FRDocument4 pages094 FRAyoub LaouinatePas encore d'évaluation

- Memoire Final00Document48 pagesMemoire Final00Ayoub LaouinatePas encore d'évaluation

- 087 FRDocument2 pages087 FRAyoub LaouinatePas encore d'évaluation

- 115 FRDocument3 pages115 FRAyoub LaouinatePas encore d'évaluation

- 091 FRDocument2 pages091 FRAyoub LaouinatePas encore d'évaluation

- 112 FRDocument4 pages112 FRAyoub LaouinatePas encore d'évaluation

- 092 FRDocument2 pages092 FRAyoub LaouinatePas encore d'évaluation

- Guide Pour Le Choix Et L'opération Des Équipements de Dragage - Et Des Pratiques Environnementales Qui S'y RattachentDocument92 pagesGuide Pour Le Choix Et L'opération Des Équipements de Dragage - Et Des Pratiques Environnementales Qui S'y RattachentAyoub LaouinatePas encore d'évaluation

- 116 FRDocument2 pages116 FRAyoub LaouinatePas encore d'évaluation

- Guide Dragage Injection D Eau Cle0f4556Document72 pagesGuide Dragage Injection D Eau Cle0f4556Ayoub LaouinatePas encore d'évaluation

- 086 FRDocument2 pages086 FRAyoub LaouinatePas encore d'évaluation

- 082 FRDocument4 pages082 FRAyoub LaouinatePas encore d'évaluation

- 084 FRDocument2 pages084 FRAyoub LaouinatePas encore d'évaluation

- Détecteur de Fuite Au Sol Pour Four À InductionDocument5 pagesDétecteur de Fuite Au Sol Pour Four À InductionAyoub LaouinatePas encore d'évaluation

- Réalisation D'un Modèle de Dispersion D'un Rejet de Dragage Et Des Contaminants AssociésDocument161 pagesRéalisation D'un Modèle de Dispersion D'un Rejet de Dragage Et Des Contaminants AssociésAyoub LaouinatePas encore d'évaluation

- Presentation TPDocument12 pagesPresentation TPAyoub LaouinatePas encore d'évaluation

- L1-PMI-GIM - Matériaux2-TP2 Traitements ThermiquesDocument6 pagesL1-PMI-GIM - Matériaux2-TP2 Traitements ThermiquesAyoub LaouinatePas encore d'évaluation

- Conversion Table-1 PDFDocument1 pageConversion Table-1 PDFAyoub LaouinatePas encore d'évaluation

- Rapport TP SDMDocument18 pagesRapport TP SDMAyoub LaouinatePas encore d'évaluation

- Hammas TouhamiDocument55 pagesHammas TouhamiAyoub LaouinatePas encore d'évaluation