Académique Documents

Professionnel Documents

Culture Documents

Mainten - Docx - Sds

Transféré par

iyadjr8Titre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Mainten - Docx - Sds

Transféré par

iyadjr8Droits d'auteur :

Formats disponibles

SONATRACH

DIVISION PRODUCTION DP

DIRECTION REGIONALE

HASSI MESSAOUD HMD

DIRECTION MAINTENANCE

DEPARTEMENT COMP/SUD

SERVICE COMPR/SUD.N2

RAPPORT DE STAGE

Elaboré par :

HABITA Iyad.

Formation 2023 – 2024

I

Introduction

1. Introduction de rapport de stage

Description de hassi messaoud

II

Maintenance Industrielle

1.Deffinition de maintenance

2.Organisation de maintenance

III

Stations de compression

1. Description de station de compression

2.Le Process

IV

Direction Maintenance

1.Bureau de methodes

2.Atelier maintenance centrale

VI Conclusion

Annexe

Rapport de stage. Maintenance/CIS 1

[INTRODUCTION]

I. Introduction :

1. Introduction de rapport de stage :

Ce rapport présente le travail que j’ai effectué lors de mon stage au

sein de CIS. Il est déroulé 15 au 21 Janvrier 2023 CIS « DP SONATRACH »Hassi

Messaoud.

Pendant la période au CIS, je me suis familiarisé avec un

environnement technique et un groupe de travail, le stage s’est avéré très

intéressant et très enrichissant pour mon expérience professionnelle. En

effet, ma formation s’inscrit précisément dans la mécanique Industriel.

Le but de ce rapport n’est pas de faire uniquement une présentation

exhaustive de tous les appareils techniques que j’ai pu manipuler, mais aussi,

de manière synthétique et claire de faire un tour d’horizon des aspects

technique et humains avec lesquels j’ai été à l’aise.

J’expose dans ce rapport en premier lieu une présentation de direction

maintenance. Ensuite, j’explique la marche de process. Et enfin, en

conclusion, je résume les rapports de ce stage

Rapport de stage. Maintenance/CIS 2

Description Hassi Messaoud]

Présentation de la région Hassi Messaoud:

Situation géographique :

Le champ de HASSI MESSAOUD se situe au milieu du Sahara algérien à une

distance de 800 km au sud-est de la capitale d’Alger ; à 86 km au sud-est d'Ouargla;

à 172 km au sud de Touggourt est à350 km de la frontière Algero-Tunisienne.

La dimension du champ atteint les 2500 km² avec une surface imprégnée d’huile

d’environ de 1600km².

USA-France-Espagne-Italie

Belgique-Turquie-Grèce

ESPAGN Cartagène

BEJAIA SKIKDA

E USA-France-Espagne-Italie Alger

Belgique-Turquie-Grèce Tunis

ARZEW

GG1

GK1

GK2

Oued Safsaf Sfax

Oujda

Mechraa, GZ3 GZ0 SC2

Ennouar

GZ2 Laghouat

GO1 GO

GZ1 2

MARO TUNISI

C GME HASSI E

SC4

B.Arfa R’MEL

SC3 Ouargla

Béchar

ALGERI GR3

HASSI

GR2

E MESSAOUD

SC2

Hassi Massaoud

LIBY

SC1 R.Nouss E

Hamra

GR1

LEGENDE : Ohanet Alrar

Khrechba T.Fouye

Existant :

En construction In

: Salah In Aménas

Fig.I.01 : Position géographique du champ de Hassi Messaoud

Rapport de stage. Maintenance/ CIS 3

II.1.La maintenance industrielle:

1.1. Définition de la maintenance:

D’après la norme AFNOR X60-010, la maintenance est définie comme "

l'ensemble des actions permettant de maintenir ou de rétablir un bien dans

un état spécifié ou en mesure d'assurer un service déterminé ".

Maintenir c'est donc effectuer des opérations (de nettoyage, graissage,

visite, réparation, révision, amélioration…etc.) qui permettent de conserver le

potentiel du matériel pour assurer la continuité et la qualité de production.

Ainsi que choisir les moyens de prévenir, de corriger ou de rénover suivant

l'utilisation du matériel. L'état d'esprit de la maintenance est de maîtriser les

interventions.

La maintenance a pour but :

La conservation des équipements de production en bon état de

fonctionnement ;

Une croissance continue de l’outil de production ;

Une organisation de sécurité pour le personnel et les installations.

2. Les formes de la maintenance:

On distingue dans le milieu industriel trois types de maintenance:

La maintenance corrective;

La maintenance préventive systématique;

La maintenance préventive conditionnelle.

2.1- La maintenance corrective :

D'après la norme AFNOR X60-010, la maintenance corrective se

définit comme "une maintenance effectuée après défaillance".

Dans cette approche, les machines fonctionnent sans dépenses

particulières pour l'entretien ni la surveillance, jusqu'à l’incident.

Dans la maintenance corrective, tout incident sur la machine a une

influence sur l'exploitation, et puisque les arrêts sont aléatoires, la

planification dans la production est difficile.

Rapport de stage. Maintenance/ CIS 4

2.2- La maintenance préventive systématique:

D'après la norme AFNOR X60-010, la maintenance systématique se définit

comme" une maintenance effectuée selon des critères prédéterminés dans

l'intention de réduire la probabilité de défaillance d'un bien".

La maintenance préventive systématique c'est l'ensemble des visites

systématiques effectuées préventivement, préparées et programmées avant

la date probable d'apparition d'une défaillance. Attendre que la machine

tombe en panne pour la réparer semble être à priori la solution la plus

mauvaise, c'est pourquoi certains utilisateurs choisissent la maintenance

systématique périodique, mais cette méthode ne tient pas compte des

conditions d'utilisation ou de montage.

Car la plus part du temps; des éléments sont remplacés alors qu'ils

seraient encore utilisables ou des composants endommagés sont remis en

état trop tardivement.

2.3- La maintenance préventive conditionnelle:

D'après la norme AFNOR X60-010, la maintenance conditionnelle se définit

comme " une maintenance préventive subordonnée à un type d'évènement

prédéterminé (auto diagnostique, information d'un capteur, mesure d'une

usure) révélateur de l'état de dégradation du bien".

La maintenance conditionnelle est synonyme de la maintenance en

condition "selon l'état" ou prédictive, terme réservé à l'usage aux machines

tournantes.

Cette forme de la maintenance permet d'assurer le suivi continu du

matériel en service dans le but de prévenir les défaillances attendues. La

maintenance conditionnelle est liée à l'état de la machine:

Composant à changer uniquement si les tolérances sont atteintes…etc

Arrêt de la machine uniquement si son état le nécessite ;

Rotor à équilibrer si les tolérances sont atteintes.

Rapport de stage. Maintenance/ CIS 5

DATASTREAM : Datastream 7i est un système complet basé Oracle de gestion

productive des actifs (GPA ou EAM- Enterprise Asset Management) conçu pour gérer

efficacement et de manière performante les actifs physiques et les fonctions de

maintenance. Datastream 7i gère la maintenance préventive et d’inspection, le stock,

la planification de projet, ainsi que les garanties et documents similaires.

Datastream 7i s’intègre également aux autres applications de gestion financière.

Rapport de stage. Maintenance/ CIS 6

[ORGANISATION DE MAINTENANCE] 25 mars 2014

II.2. La direction Maintenance:

Cette direction joue un rôle très important dans la stabilité des

niveaux de production journalière des hydrocarbures, par le maintien

permanent de tous les équipements industriels installés dans différentes

unités de production (CIS, CINA et CHAMPS).

2.1. Organisation de la direction Maintenance :

Cette direction est établie essentiellement en cinq départements

subdivise en plusieurs services techniques et distingues selon deux types

d’activités, illustrées par l’organigramme qui suit :

● Activité « intervention » : activité opérationnelle assure par trois

départements :

- Département CIS.

- Département CINA.

- Département Compression

● Activité « support » : activité de soutien par deux départements :

- Département Méthodes

- Département maintenance centrale.

Deux autres services sont liés directement à la Direction :

- Service Gestion du personnel et Ordonnancement

Service Télémétrie

Direction MN

Intervention

Service Service Support

ordonnancement Télémétrie

Dpt CINA DptDpt

CIScompression

Dpt Méthodes

Dpt MN Centrale

Rapport de stage. Maintenance/ CIS 7

[SATATIONS DE COMPRESSIONS] 25 mars 2014

2. Département compression :

Il assure la maintenance des stations de compression.

Il est structuré de cinq services qui veillent sur la réalisation des objectifs du

département ainsi que ceux de la direction maintenance :

Service compression sud.1 (SC2 … SC6) ;

Service compression sud.2 (SC7…SC12) ;

Service turbomachine ;

Service électronique ;

Service feu et gaz (Anti-incendie).

3.1 Service compression sud :

Assurant auxiliairesd’activité qui est l’intervention et la maintenance

des équipements mécaniques, régulation et électricité, le service est composé

de trois sections et une cellule de préparation.

3.1.1 Description de service compression sud:

• section mécanique :

Sa tâche est d’assure l’intervention en matière de panne mécanique et

l’entretien préventifdes équipements auxiliaires (pompes, moteurs, aéros,

soupapes…) ;

• section électricité :

S’occupent des interventions et de l’entretien des équipements électriques au

niveau des unités et des sous stations ;

• section régulation :

Assure l’intervention sur les instruments de contrôle des boucle de régulation

(transmetteur, régulateurs, vannes….etc.).

rapport de stage. Maintenance/ 18

CIS

[SATATIONS DE COMPRESSIONS] 25 mars 2014

III. Stations de Compressions :

III.1. Description de stations de compressions :

Un des procédés utilisés pour améliorer la production des gisements

de pétrole consiste à maintenir la pression du réservoir en injectant du gaz

naturel dans le gisement. Compte tenu de la valeur élevée de la pression de

réinjection (jusqu'à plusieurs centaines de bars). Le taux de compression est

très élevé. Il est donc nécessaire de prévoir plusieurs étages de compression

avec refroidissement intermédiaire. Il existe 11 stations de compression de

⁄

SC2 à SC12, ces unités sont conçues pour comprimer le gaz destiné à la

réinjection dans les gisements pour le maintien de pression. Le gaz est

comprimé d’une pression de 28 bars à une pression de 380 bars, par des

compresseurs centrifuges entrainés par des turbines à gaz. La quantité

3

injectée en prévision est d’environ 50 millions 𝑚 j𝑜𝑢𝑟. NB : Pratiquement

toutes les unités ont le même principe de fonctionnement et la même finalité,

à savoir comprimer le gaz destiné à la réinjection. Pour mon stage je vais

prendre comme exemple la SC.7

Figure 1 : station de compression de gaz.

rapport de stage. Maintenance/ 9

CIS

[SATATIONS DE COMPRESSIONS] 25 mars 2014

Station Date de mise en service Capacité de réinjection

SC2 1972 4 Million Nm3/jour

SC3 1978 4Million Nm3/jour

SC4 1978 4 Million Nm3/jour

SC5 1985 5 Million Nm3/jour

SC6 1985 5 Million Nm3/jour

SC7 1991 5 Million Nm3/jour

SC8 1991 5 Million Nm3/jour

SC9 2000 9 Million Nm3/jour

SC10 2000 9 Million Nm3/jour

SC11 2000 9 Million Nm3/jour

SC12 2000 9 Million Nm3/jour

NB : SC2 étant à l’arrêt à l’heure actuelle.

Capacité de réinjection de chaque station de compression

2. Composition d’une station de compression :

La station de compression 7 (SC7) est composée de deux trains

(groupes) turbocompresseurs disposés en parallèle, Un premier train de basse

pression comportant un compresseur centrifuge GB901 (2BCL506A) a deux

étages (back to back) constituant le premier et le deuxième étage de

compression, entrainé par une turbine à gaz TG 901 (Frame MS5002 B). Le

deuxième train est de haute pression comportant lui deux compresseur

centrifuge GB902 (BCL 404 B) et GB903 (BCL 404 C), constituant les étages

trois et quatre du process de compression, entrainés par une turbine à gaz TG

902 (Frame MS5002 B).

rapport de stage. Maintenance/ 10

CIS

[SATATIONS DE COMPRESSIONS] 25 mars 2014

Figure 2 : groupe haute pression d’une station de compression

Un process :

Le process se compose principalement de :

Aéroréfrigérants,

ballons de séparation,

vannes de régulation et de sectionnement,

soupapes de sécurité,

manifold

des clapets anti retour.

rapport de stage. Maintenance/ 11

CIS

[SATATIONS DE COMPRESSIONS] 25 mars 2014

Figure 7 : Différents composants du process

III.2. Description de process :

Le gaz arrivant aux stations provenant du MANIFOLD BP avant d’être

distribué vers l’entrée station. En passant par un premier ballon de séparation

(FA01) pour une première séparation et passe après par deux ballons

Scrubbers afin de subir une deuxième séparation (FA02 et FA03) Il passe au

premier étage du compresseur BP (GB 901) à une pression de 28 bars il subit

une première compression jusqu’à la pression 58 bars, en sortant du

compresseur il subit un refroidissement par l’intermédiaire des aéro

réfrigérants (EA901) et une séparation bi phasique (séparant le gaz du

condensat par gravité en passant par le séparateur FA 904).Après ces

opérations le gaz est repris au niveau du deuxième étage du compresseur BP

où il est comprimé de 57 bars à une pression de 116bars .Avant d’atteindre le

collecteur de banalisation, le gaz sortant subit les mêmes opérations de

refroidissement et de séparation qu’il a subi auparavant au niveau du

premier étage du compresseur par l’intermédiaire d’un autre aéro (EA902) et

un autre séparateur (FA905). (Voir figure 10).

rapport de stage. Maintenance/ 12

CIS

[SATATIONS DE COMPRESSIONS] 25 mars 2014

Figure 10 : Schéma du process du premier groupe

rapport de stage. Maintenance/ 13

CIS

[SATATIONS DE COMPRESSIONS] 25 mars 2014

Dans l’étape suivante le gaz est aspiré du collecteur de banalisation

par le compresseur MP (3ème étage) où il subit encore une fois une

compression de 114bar à 232 bar, Toujours après refroidissement et

séparation du gaz et du condensat par le biais de l’aéro réfrigérants et le

ballon séparateur, le gaz est une nouvelle fois (la quatrième) aspiré par le

compresseur HP (quatrième étage) subissant à nouveau une compression de

230 bars à 420 bars qui est refoulé vers l’aéro réfrigérants et puis vers le

Manifold HP et de là, le gaz est dirigé vers les zones de réinjections.(voir

figure ci-dessous)

Figure 11 : Schéma du process du deuxième groupe

rapport de stage. Maintenance/ 14

CIS

[SATATIONS DE COMPRESSIONS] 25 mars 2014

Pour assurer le bon fonctionnement de ce process ainsi que pour des raisons

de sécurité, Le circuit process est doté de :

Soupapes de sécurités : ces soupapes protègent tous les étages

du process en cas de surpression, Evacuant le surplus vers torche.

Vannes de torches :

En cas d’un problème dans l’unité l’obligeant à s’arrêter, les

vannes de torche s’ouvrent pour évacuer le gaz déjà en circulation

dans le tronçon à réparer, donc et pour protéger les équipements et

pour sécuriser les personnes. Il existe une vanne de torche au niveau

du groupe BP et une autre dans le groupe HP (entre deux vannes de

sectionnement).

Vannes de sectionnement : Ces vannes servent à sectionner tout

le process en sous-circuit afin d’éviter l’arrêt de tout le process et

d’assurer une bonne exploitation. On distingue trois vannes de

sectionnement dans le process :

• vanne principale d’entrée de groupe (vanne d’entrée) ;

• vanne entre le 1er et le 2èmegroupe (vanne de sectionnement) ;

• vanne sortie usine (vanne de sortie).

Aéro réfrigérants : leurs rôle est de refroidir l’huile de

graissage et le gaz circulant dans le process.

Vannes anti pompages : Afin de protéger les compresseurs en

évitant le phénomène de pompage.

rapport de stage. Maintenance/ 15

CIS

[SATATIONS DE COMPRESSIONS] 25 mars 2014

IV. Bureau de Methodes :

Le bureau de méthodes et de métrologies est le compartiment le plus important de l’usine

car sans celui-là les ouvriers seront dans l’incapacité de travailler correctement, le rôle du

bureau est :

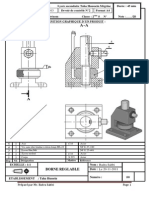

- Reproduction d’une pièce en représentation tridimensionnelle et bidimensionnelle en

prenant en compte que les côtes relevés lors de la représentation sont celle d’une

pièce usée .

- Controller la qualité du produit fabriqué en utilisons divers outils de mesure dont un

bras ‘FARO GAGE’ de mesure tridimensionnelle

Responsable : Mr. ABDELHAMID

Déroulement :

-Le 06/02/2022 : Reproduction d’une lame sur PC avec solidworks, j’ai eu la chance de

reproduire une pièce simple sur PC, utilisation du bras de mesure 3D pour contrôler la

perpendicularité entre un plan et un cylindre, j’ai eu la chance d’assister a un petit meeting

pour l’introduction de la norme ISO a l’entreprise.

V. Atelier Maintenance Centrale :

Usinage conventionnel :

Tournage

Fraisage

Equilibrage

Press

Taillage

Etc.

rapport de stage. Maintenance/ 16

CIS

[SATATIONS DE COMPRESSIONS] 25 mars 2014

Usinage numerique :

Tournage et Fraisage Semi Numerique :

Ce type est similaire au tournage conventionnel car l’opérateur peut utiliser de manettes pour

déplacer l’outil comme il peut configurer la machine a suivre un certain schéma, pour cela il faut que

l’opérateur codifie chaque outil et le définie, de plus l’outil doit être étalonné (définir le référentiel

de l’outil) le schéma a suivre prendra en considération le référentielle définit par l’opérateur et le

nombre de passes, lors du changement de pièce l’étalonnage se refait a chaque fois.

rapport de stage. Maintenance/ 17

CIS

\

Fraisage a commande Numerique :

Il est basé sur le convertissement de la représentation de la pièce a réalisé du format ‘Solid Works’

en coupes sous format ‘Master Cam’ puis on définit sur ces projection les opérations a faire par la

machine en réglant les dimensions de l’outil, le nombre de passe la vitesse de rotation de la broche

et la vitesse d’avance, la distance de dégagement de l’outils, le référentiel doit être réglé sur la

machine et sur le dessin et il doit être le

même après cela le code est automatiquement générer par l’ordinateur l’opérateur ajoute quelques

modifications selon le besoin puis la machine fait le reste.

rapport de stage. Maintenance/ 18

CIS

\

Conclusion :

Le stage que j’ai effectué au sien de compression 2 m’a permis d’approfondir et de consolider mes

acquis théoriques, j’ai eu tout au long de mon stage l’occasion de découvrir différents équipements

ce qui m’a permis de me familiariser avec l’environnement de la production. Ce stage a vraiment

répondu à toutes mes attentes et questions, j’ai été très bien accueillie. Ce stage a confirmé mon

choix de départ de découvrir sonatrach et de faire une approche concrète entre la théorie et la

pratique. J’ai le privilège de côtoyer des ingénieurs et des techniciens expérimentés et qui ont une

très bonne maitrise de leurs domaines respectifs, les côtoyer nous a permis d’avoir une idée sur le

monde du travail et nous ont transmis des valeurs - de la ressource humaine - tels que l’assiduité, la

ponctualité le travail d’équipe, la solidarité entre collègues et le professionnalisme

Je souhaite que ce modeste rapport a complété l’objectif qui m’a été assigné, et sera une source

d’information pour d’autres étudiant

rapport de stage. Maintenance/ 19

CIS

\

rapport de stage. Maintenance/ 11

CIS 0

\

rapport de stage. Maintenance/ 11

CIS 1

avril 2013

Rapport de stage. Maintenance/ CIS 18

avril 2013

Rapport de stage. Maintenance/ CIS 19

avril 2013

Rapport de stage. Maintenance/ CIS 20

avril 2013

Rapport de stage. Maintenance/ CIS 21

31

Vous aimerez peut-être aussi

- Rapport de StageDocument26 pagesRapport de StageHafiane Abdelhamid100% (1)

- Copie de Qualite GazDocument31 pagesCopie de Qualite GazZinou FersPas encore d'évaluation

- 9 Ch1Document16 pages9 Ch1abderrahmane samerPas encore d'évaluation

- Construction D'un Immeuble D'habitations R+3 A Ouest FoireDocument17 pagesConstruction D'un Immeuble D'habitations R+3 A Ouest FoireDOUMA100% (1)

- ADE - Default (P2301560) - 6.13Document1 pageADE - Default (P2301560) - 6.13barnabemauguinPas encore d'évaluation

- Revue de Processus - TRI - 1 - 2023 - FinaleDocument3 pagesRevue de Processus - TRI - 1 - 2023 - FinaleKarima LasliPas encore d'évaluation

- Caracteristique Du GazDocument55 pagesCaracteristique Du GazwalidPas encore d'évaluation

- Présentation Fev 2013 V2.4Document20 pagesPrésentation Fev 2013 V2.4Halima ZaghbibPas encore d'évaluation

- Emploi Du Temps M1-GCDocument1 pageEmploi Du Temps M1-GCDjellal Zahariya mohammadPas encore d'évaluation

- Base Donnees Entreprise IEEE PDFDocument1 pageBase Donnees Entreprise IEEE PDFAnonymous Vf1n0O9Pas encore d'évaluation

- Licence en EEA-1-1: LundiDocument8 pagesLicence en EEA-1-1: LundiWaj DIPas encore d'évaluation

- CF302Document1 pageCF302SainamiPas encore d'évaluation

- Service PJP Du Jeudi 28 Septembre 2023Document3 pagesService PJP Du Jeudi 28 Septembre 2023bixe.espounePas encore d'évaluation

- Rapport ZinebDocument32 pagesRapport ZineblaurenPas encore d'évaluation

- CPC Vincennes 08012023Document1 pageCPC Vincennes 08012023zakariaelwardi1985Pas encore d'évaluation

- PTT 01 G2Document1 pagePTT 01 G2Bahloul HaythemPas encore d'évaluation

- Ad-2 LfhuDocument5 pagesAd-2 LfhuJeremyPas encore d'évaluation

- Etat Habitat Rural DUACDocument4 pagesEtat Habitat Rural DUACsidahmed10022021Pas encore d'évaluation

- BAC EPS 2022 - 2023 1ere Session. Convoc. Elèves..Document3 pagesBAC EPS 2022 - 2023 1ere Session. Convoc. Elèves..vanheePas encore d'évaluation

- CPC Vincennes 22012023Document1 pageCPC Vincennes 22012023zakariaelwardi1985Pas encore d'évaluation

- XL 125 - 1Document50 pagesXL 125 - 1Francisco Castro RodriguezPas encore d'évaluation

- PTT 01 F1 PDFDocument1 pagePTT 01 F1 PDFBahloul HaythemPas encore d'évaluation

- Note Sur La Plinthe Rive GaucheDocument2 pagesNote Sur La Plinthe Rive GaucheDaoud ElkoursiPas encore d'évaluation

- Rapport de Stage NezhaDocument28 pagesRapport de Stage Nezhanezha oussousPas encore d'évaluation

- Affichage Etp 2021 Pole de Correction Ae KatiDocument204 pagesAffichage Etp 2021 Pole de Correction Ae KatiMoussa DiopPas encore d'évaluation

- BenchmarkDocument18 pagesBenchmarkIzemAmkhibPas encore d'évaluation

- CPC Meknes 27052021Document1 pageCPC Meknes 27052021smartips pronosticsPas encore d'évaluation

- SD2 Chambre 2 Chambre 3: Vue en Plan RDC Ech:1/100Document1 pageSD2 Chambre 2 Chambre 3: Vue en Plan RDC Ech:1/100Prince Imhotep TETE-BADUPas encore d'évaluation

- Présentation ALAT PERTUISELDocument27 pagesPrésentation ALAT PERTUISELpauline fmesPas encore d'évaluation

- Algebre 2 - CC Analyse2 - CC: SM2 8H30 10H30 10H45 12H45 14H30 16H30 16H45 18H45Document1 pageAlgebre 2 - CC Analyse2 - CC: SM2 8H30 10H30 10H45 12H45 14H30 16H30 16H45 18H45pj5r78ym8kPas encore d'évaluation

- Oh 109 - Fer TeteDocument1 pageOh 109 - Fer TeteRida ETTAOUILPas encore d'évaluation

- 3 Set Ee Goh16 Fer 0450 CDocument1 page3 Set Ee Goh16 Fer 0450 CAlaa GuessmiPas encore d'évaluation

- Planning M1a 2023 2024Document1 pagePlanning M1a 2023 2024Mohamed Achraf NAHIDPas encore d'évaluation

- Oh 108 Tete AmontDocument1 pageOh 108 Tete AmontRida ETTAOUILPas encore d'évaluation

- Harpe Cassee-Magdeleine & Didier BudinDocument4 pagesHarpe Cassee-Magdeleine & Didier Budinapi-3831575Pas encore d'évaluation

- Description Du Reseau Annee 2017Document5 pagesDescription Du Reseau Annee 2017Khaled FatnassiPas encore d'évaluation

- Description Reseau Transport Tarifs Transport Annee 2016Document5 pagesDescription Reseau Transport Tarifs Transport Annee 2016عبد العزيز مروىPas encore d'évaluation

- Edt l1 s2 New - MergedDocument3 pagesEdt l1 s2 New - Mergedw8kqhfkj8xPas encore d'évaluation

- 3 Set Ee Goh16 Fer 0444 BDocument1 page3 Set Ee Goh16 Fer 0444 BJmal HoussemPas encore d'évaluation

- Oh 108 - Fer Tete AvalDocument1 pageOh 108 - Fer Tete AvalRida ETTAOUILPas encore d'évaluation

- Diplom EsDocument5 pagesDiplom EsMarie ines N'guessanPas encore d'évaluation

- Description Du Reseau de Transport Par Canalisation Des Hydrocarbures Tarif de Transport Annee 2022Document6 pagesDescription Du Reseau de Transport Par Canalisation Des Hydrocarbures Tarif de Transport Annee 2022IMAD RaffinagePas encore d'évaluation

- Présentation Du PFE L3 PRO 2020 2021Document25 pagesPrésentation Du PFE L3 PRO 2020 2021Patrick HienPas encore d'évaluation

- Guide Sismique Du MarocDocument31 pagesGuide Sismique Du MarocOmar AboulaichPas encore d'évaluation

- AIP Restreint 06 Jul 2023Document120 pagesAIP Restreint 06 Jul 2023Chafi HalaimiaPas encore d'évaluation

- Description Champ Hassi MessaoudDocument11 pagesDescription Champ Hassi MessaoudCherif BedjouPas encore d'évaluation

- TR l2 Staps - Edt Semaine 37Document1 pageTR l2 Staps - Edt Semaine 37romainissa85Pas encore d'évaluation

- Rapport Benazza ToumiDocument49 pagesRapport Benazza Toumilamri adamPas encore d'évaluation

- LFPG - STAR - RWY - EAST - RNAV - BIBAX - LUKIP Transition Paris Charlie de GaulleDocument1 pageLFPG - STAR - RWY - EAST - RNAV - BIBAX - LUKIP Transition Paris Charlie de GaulleAdhi SivanPas encore d'évaluation

- SenegalDocument17 pagesSenegalIbrahim Amadou SACKOPas encore d'évaluation

- Emploi-Du-Temps CP1 S2 2021-2022 V2Document1 pageEmploi-Du-Temps CP1 S2 2021-2022 V2anas boudderraPas encore d'évaluation

- SCM September'17 OriDocument9 pagesSCM September'17 Orifauzan azhariPas encore d'évaluation

- Emploi Du Temps Du Semestre-1 GCDocument2 pagesEmploi Du Temps Du Semestre-1 GCYounes DahPas encore d'évaluation

- Mockup RDC 03-02-2020Document4 pagesMockup RDC 03-02-2020Electronic RaccoonPas encore d'évaluation

- Tableau Statistique 2020Document3 pagesTableau Statistique 2020John Lukusa AboubakarPas encore d'évaluation

- Mockup Etage 03-02-2020Document18 pagesMockup Etage 03-02-2020Electronic RaccoonPas encore d'évaluation

- Indra: SonatrachDocument11 pagesIndra: SonatrachSkan DerPas encore d'évaluation

- Programme Base Maintenance S45-3Document5 pagesProgramme Base Maintenance S45-3oussamanebbate1Pas encore d'évaluation

- Ivp 1 PEC ORTHOPHONIQUE 3EMEDocument28 pagesIvp 1 PEC ORTHOPHONIQUE 3EMEMonde De CharlottePas encore d'évaluation

- Power Point StageDocument22 pagesPower Point Stagenoussayba elkhadarPas encore d'évaluation

- 465.cellule SolaireDocument53 pages465.cellule SolaireMonghala100% (2)

- AST Menuisier Métallique Et Aluminium, FinalDocument44 pagesAST Menuisier Métallique Et Aluminium, FinalAriane Tsopze100% (1)

- Correction de TP02 Alg. & Prog. CDocument4 pagesCorrection de TP02 Alg. & Prog. CHaithem BrahemPas encore d'évaluation

- Mode D'emploi Universel Pour Transmetteur FMDocument5 pagesMode D'emploi Universel Pour Transmetteur FMLise FerrandoPas encore d'évaluation

- Guide Methodologique Des Projets D'alimentation en Eau Potable DNH PDFDocument179 pagesGuide Methodologique Des Projets D'alimentation en Eau Potable DNH PDFDhikrane Nafaa100% (1)

- Le MurDocument22 pagesLe MurLuiza HilgertPas encore d'évaluation

- Présentation NouvelleDocument43 pagesPrésentation NouvelleZiad AouichatPas encore d'évaluation

- Industrie de L'assurance Et Financement de L'ã©conomieDocument17 pagesIndustrie de L'assurance Et Financement de L'ã©conomieGuillaume KOUASSIPas encore d'évaluation

- Analyse Des P Erformances D'une Communication Optique en Espace LibreDocument44 pagesAnalyse Des P Erformances D'une Communication Optique en Espace LibreLeila SalahPas encore d'évaluation

- Ebook Dissecting SQL Server Execution PlansDocument181 pagesEbook Dissecting SQL Server Execution Planscomeonow4674Pas encore d'évaluation

- La Vérification Par Les Faits - La Post-Vérité Et Hannah Arendt - Artichaut MagazineDocument8 pagesLa Vérification Par Les Faits - La Post-Vérité Et Hannah Arendt - Artichaut MagazineDominique DemartiniPas encore d'évaluation

- Radiesthesieverite 1Document7 pagesRadiesthesieverite 1Brigitte NolanPas encore d'évaluation

- Fiche ISO 50001 WebDocument2 pagesFiche ISO 50001 WebMahjoubPas encore d'évaluation

- MAR GU Weigh Module Buying Guide FRDocument9 pagesMAR GU Weigh Module Buying Guide FRIhcene BoudaliPas encore d'évaluation

- Lettre de Motivation EmploiDocument1 pageLettre de Motivation EmploiSoren AabyePas encore d'évaluation

- 3-1-Chapitre3 Partie1 HeritageDocument46 pages3-1-Chapitre3 Partie1 HeritageFarid LaoudiPas encore d'évaluation

- HAMMOUDA Inaam (Mise en Place D'un SystèmeDocument96 pagesHAMMOUDA Inaam (Mise en Place D'un SystèmeRoddy NgailelePas encore d'évaluation

- Présentation Du Système Bancaire Au MarocDocument9 pagesPrésentation Du Système Bancaire Au MarocNourdine Azancod100% (1)

- Clavier - MOKHTARI MahieddineDocument4 pagesClavier - MOKHTARI MahieddineMahieddine MokhtariPas encore d'évaluation

- Tâche Finale 4-1.2Document7 pagesTâche Finale 4-1.2Carolina GARCIAPas encore d'évaluation

- Intervention en Matière de SécuritéDocument76 pagesIntervention en Matière de SécuritéEdouard BengellounPas encore d'évaluation

- Cyptian Piccolpassi Durantoys - L' Art Du Potier PDFDocument48 pagesCyptian Piccolpassi Durantoys - L' Art Du Potier PDFkimonthPas encore d'évaluation

- Anatomie Et Imagerie de L'articulation Temporo-MandibulaireDocument6 pagesAnatomie Et Imagerie de L'articulation Temporo-MandibulaireabdoulePas encore d'évaluation

- Les Miracles de La IlahaillahDocument7 pagesLes Miracles de La IlahaillahthiamdiopPas encore d'évaluation

- Mise A La Terre Du Neutre HTADocument41 pagesMise A La Terre Du Neutre HTANinou VivanoPas encore d'évaluation

- Devoir Survéillé #2 2eme Bac PC3 2022 - 2023 Prof - Kharacha (WWW - Pc1.ma) - 7Document3 pagesDevoir Survéillé #2 2eme Bac PC3 2022 - 2023 Prof - Kharacha (WWW - Pc1.ma) - 7medPas encore d'évaluation

- Dans La Peau Des Jeunes À Besoins Spécifiques HELHA - Perrine BIGOTDocument106 pagesDans La Peau Des Jeunes À Besoins Spécifiques HELHA - Perrine BIGOTBaby BluePas encore d'évaluation

- Aje9n-Borne Reglable Aves CorrectionDocument3 pagesAje9n-Borne Reglable Aves Correctionsaded05100% (3)